0 引言

钢丝绳在煤矿提升设备中大量使用,长期连续使用会出现磨损、断丝等损伤,导致安全隐患[1-2]。实际生产中常用的人工目视手摸检测和定期更换钢丝绳等方法无法避免钢丝绳断裂事故发生,反而会造成巨大的浪费。

漏磁检测法是被大多数学者认同的一种钢丝绳损伤检测法[3-4]。张操等[5]研究了多种对基于漏磁原理的钢丝绳探伤仪检测结果造成影响的因素,通过仿真及实验分析了钢丝绳提离距离、传感器零件材料及断丝根数等对探伤仪检测结果的影响,但是没有分析霍尔元件的轴向及周向布置方式对检测结果有何影响。目前矿用钢丝绳探伤仪存在的主要问题是检测准确度不高,无法准确检测钢丝绳是否存在损伤,这也阻碍了其在煤矿生产中的实际应用。检测漏磁信号的霍尔元件对提升探伤仪准确度有着至关重要的影响。在霍尔元件检测精度相同的前提下,提升矿用钢丝绳探伤仪准确度的难点在于如何设计霍尔元件的布置方式。

为了提高钢丝绳探伤仪检测的准确度,本文在优化霍尔元件布置方式的基础上设计了基于霍尔元件的矿用钢丝绳探伤仪。利用Ansoft Maxwell对钢丝绳的磁化情况进行了仿真,根据仿真结果确定了霍尔元件的轴向布置方式。通过理论计算与实验确定了霍尔元件的周向布置方式与径向布置方式。在探伤仪制作完成后进行了模拟钢丝绳实际使用环境的检测实验,以验证设计的正确性及检测的准确性。

1 探伤仪设计

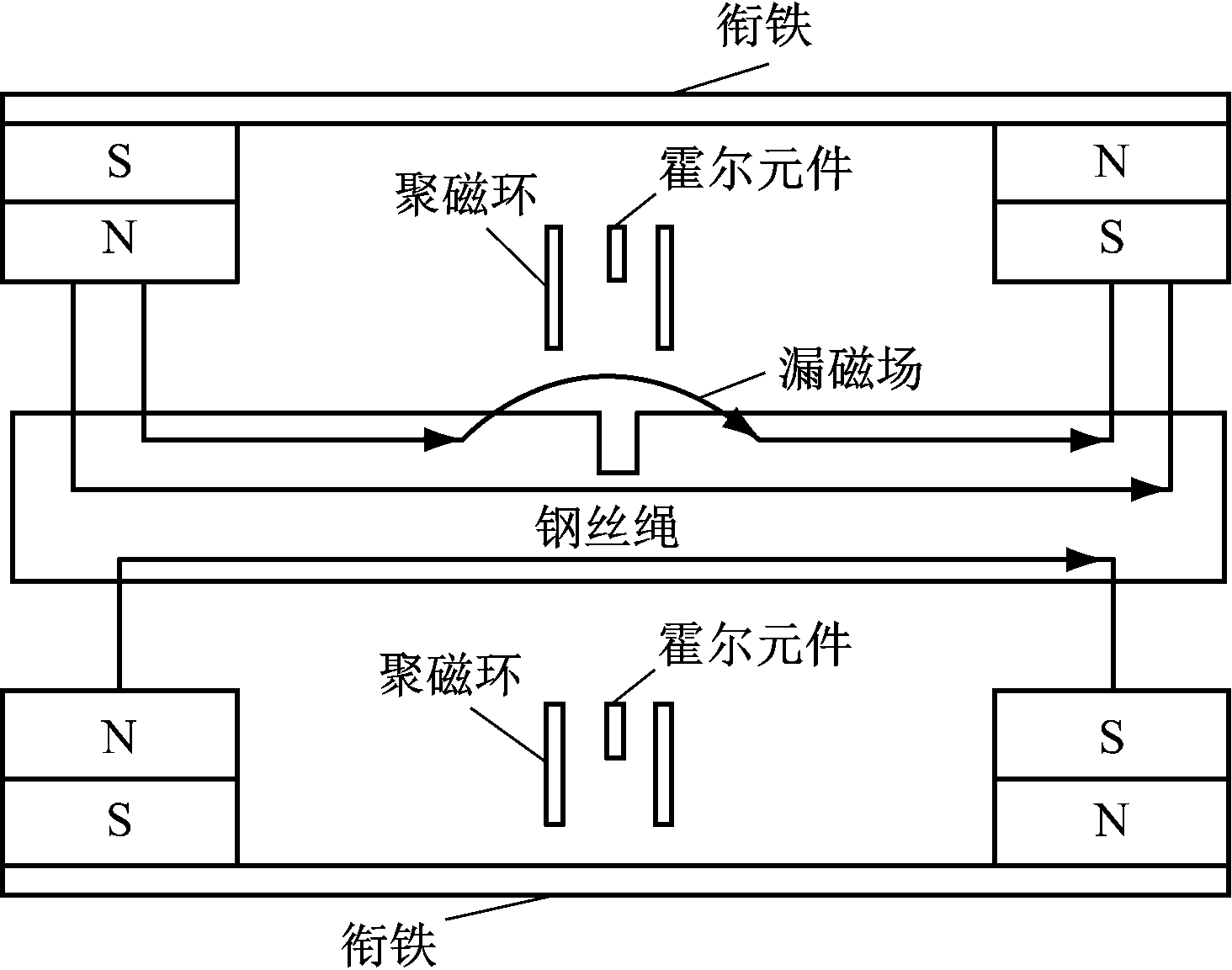

霍尔效应是指电流垂直于外磁场通过半导体时会产生感应电动势的现象。霍尔元件是利用霍尔效应制成的传感器。漏磁检测原理:钢丝绳磁化后在缺陷处的磁导率会大大降低,导致漏磁场产生,使用霍尔元件可检测漏磁场,判断钢丝绳是否有缺陷。依据漏磁检测原理设计的基于霍尔元件的矿用钢丝绳探伤仪结构如图1所示,霍尔元件安装在2片聚磁环之间,聚磁环的作用是收集空间漏磁场并进行均化[6-8]。

图1 基于霍尔元件的矿用钢丝绳探伤仪结构

Fig.1 Structure of mine-used wire rope flaw detector based on Hall element

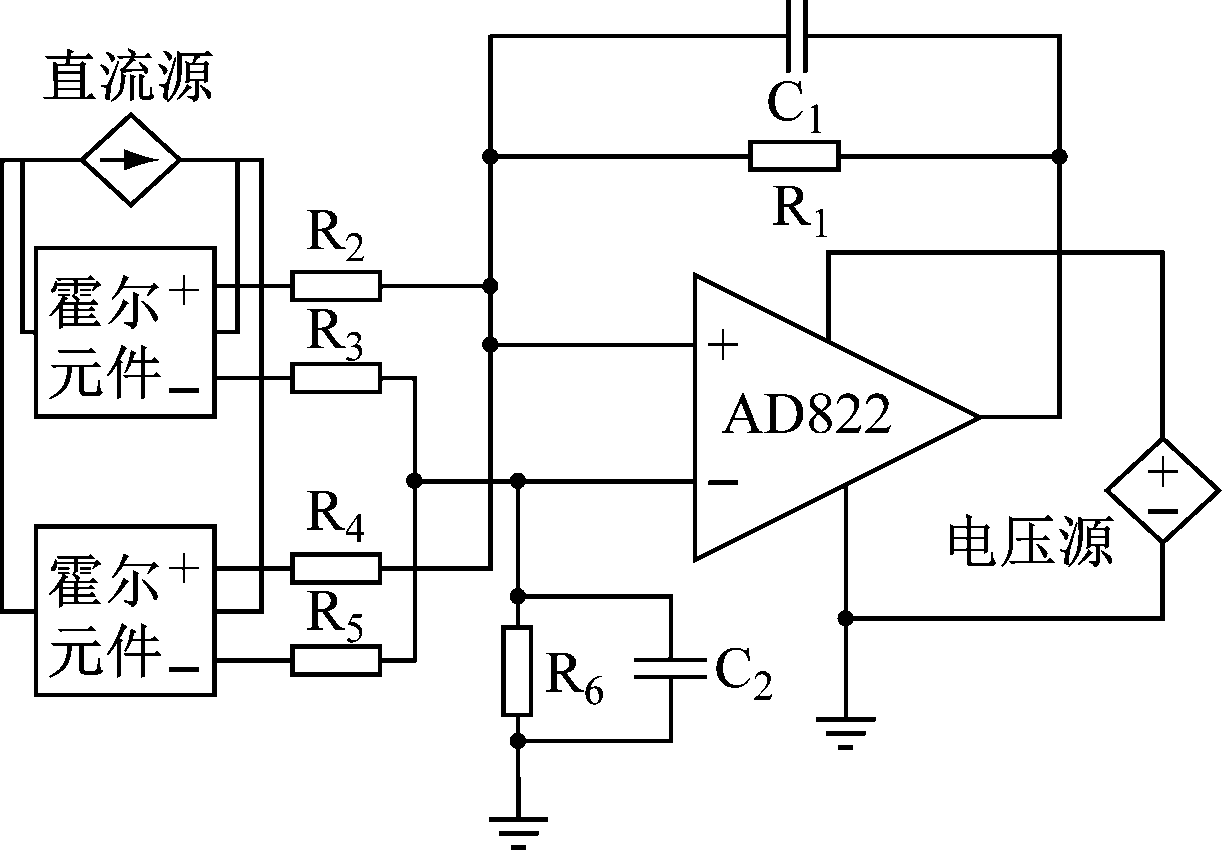

霍尔元件的输出电压经过滤波放大电路(图2)处理后使用数据采集卡进行采集,上位机存储数据之后使用数据处理软件绘制波形图进行分析,若电压值出现突变后再恢复平稳则表示检测到损伤。探伤仪运行过程如图3所示。

图2 滤波放大电路

Fig.2 Filter amplification circuit

图3 基于霍尔元件的矿用钢丝绳探伤仪运行过程

Fig.3 Operation process of mine-used wire rope flaw detector based on Hall element

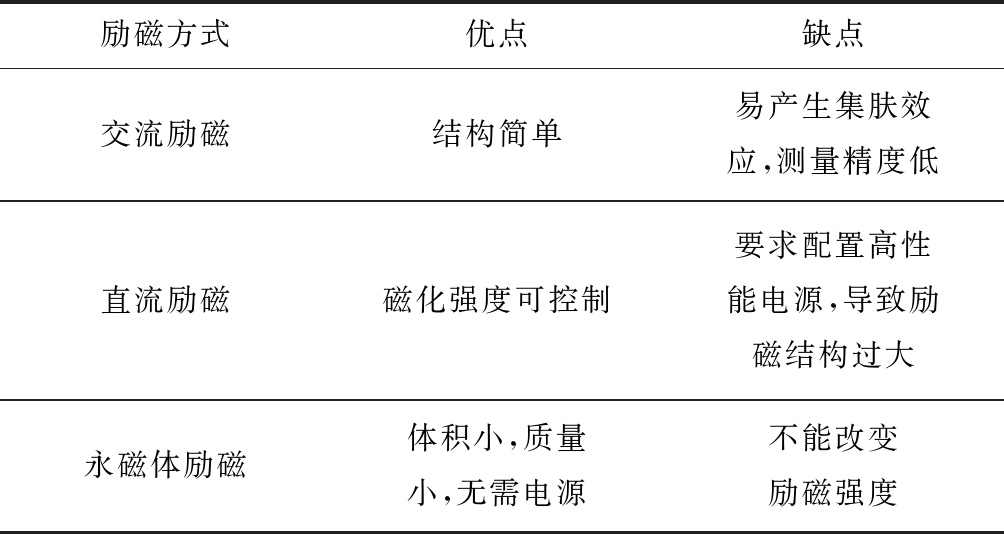

磁化钢丝绳是漏磁检测的前提[9]。现在常用的钢丝绳磁化方式主要有交流励磁、直流励磁和永磁体励磁[10-11]。常用励磁方法比较见表1。

直流或者交流励磁都需要电源,这不仅使励磁装置体积变大,还引入了电磁铁发热等问题,因此,本文选择永磁体励磁方式对钢丝绳进行磁化。确定永磁体型号后通过仿真计算霍尔元件的安装位置。

表1 常用励磁方法比较

Table 1 Comparison of common excitation methods

为保证励磁的强度,选择型号为N48的钕铁硼永磁体。

2 霍尔元件轴向布置

为了模拟漏磁检测法检测钢丝绳时的磁场分布情况,在Ansoft Maxwell中搭建了仿真模型[12-13],如图4所示。为加快仿真速度,使用圆柱代替复杂的钢丝绳结构。仿真中设置外壳材料为工业纯铁DT4。

图4 Ansoft Maxwell仿真模型

Fig.4 Ansoft Maxwell simulation model

图4中不同颜色代表了各处的磁感应强度,由蓝到红逐渐增强。钢丝绳从进入探伤仪开始磁化程度逐渐增强,红色部分表示磁感应强度达到1 T以上,在探伤仪中心位置附近磁感应强度达到极值。

为了准确地检测漏磁场的大小,需要选择漏磁场最强的部位进行检测。如图4所示,钢丝绳在探伤仪中心位置的部分磁化程度最高,此处的漏磁强度也达到最大。因此,霍尔元件的轴向位置选择布置在探伤仪的中心位置。

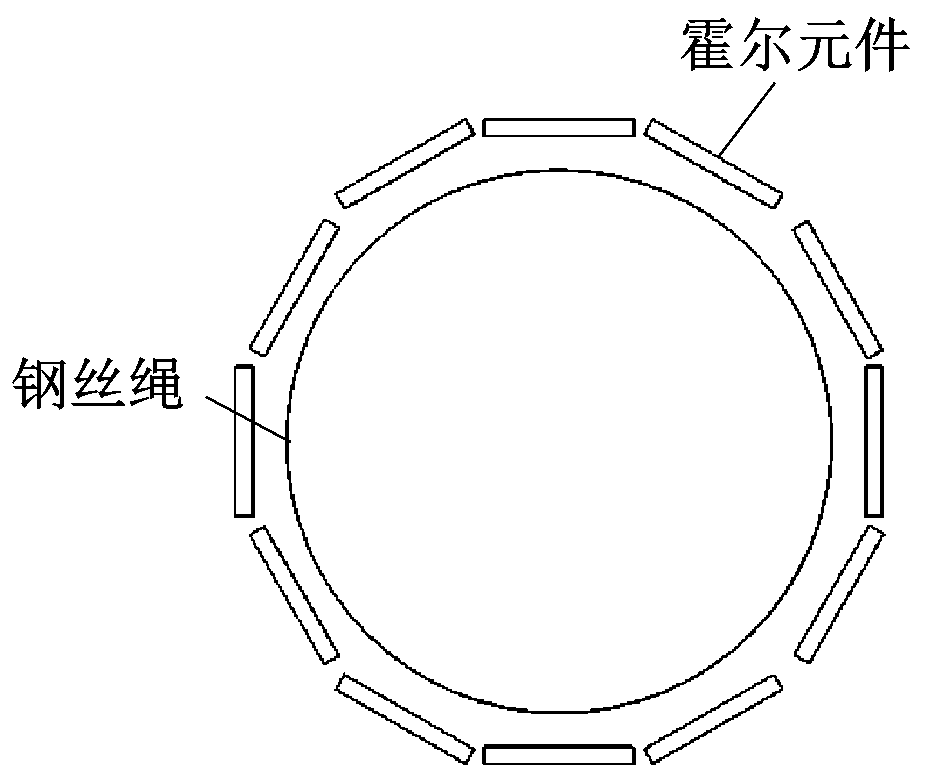

3 霍尔元件的周向布置

为了能够准确检测出钢丝绳损伤,需要对钢丝绳进行全面的检测,不能有检测不到的位置。但是,每个霍尔元件的检测范围是有限的,因此,需要多个霍尔元件对钢丝绳进行检测。为了避免出现遗漏,将霍尔元件围成一圈对钢丝绳进行检测,如图5所示。

图5 霍尔元件的单排布置

Fig.5 Single row arrangement of Hall elements

为了能够较为准确地选取合适的霍尔元件数目,得到准确的检测信号,在一般情况下需要满足以下条件[14]:

(1) 为了避免遗漏,将霍尔元件围成一圈,形成一个检测环。若霍尔元件周向覆盖范围为L,霍尔元件围成的检测环直径为D,元件数目N应满足以下条件:

(1)

(2) 钢丝绳由一定数量的绳股组合而成,各绳股间会产生股间效应误差。为消除这种误差,将霍尔元件的数量设定为绳股数量P的整数倍。由于绳股间的干扰信号具有周期性,可以对其进行分析处理。若![]() 表示a,b两点间的弧长,则a,b两点间检测信号的相位差为

表示a,b两点间的弧长,则a,b两点间检测信号的相位差为

(2)

若股波信号是余弦信号,则a,b两检测点间对应的元器件输出电压为

(3)

(4)

式中:U0为整个检测环的输出电压;S为钢丝绳轴向空间位置参量;Lmm为钢丝绳的股间距。

将a,b两点的信号叠加后的差分信号为

(5)

令![]() 可得

可得

(6)

如果股波信号是余弦信号,满足式(6)的2个检测点能够在信号重叠后极大地减小股间效应带来的误差,使测量误差只与霍尔元件本身有关。

本文选用的HW302b高灵敏度霍尔元件磁场检测幅度约为70 mm。如果对股数P为6、检测环直径为80 mm的钢丝绳进行检测实验,根据式(4)可得N=3.6,而N应为股数的整数倍。所以,HW302b高灵敏度霍尔元件的数目应为4。根据式(6)可知,当2个检测点的周向距离为29 mm时可基本消除股间效应的影响。

4 霍尔元件的径向布置

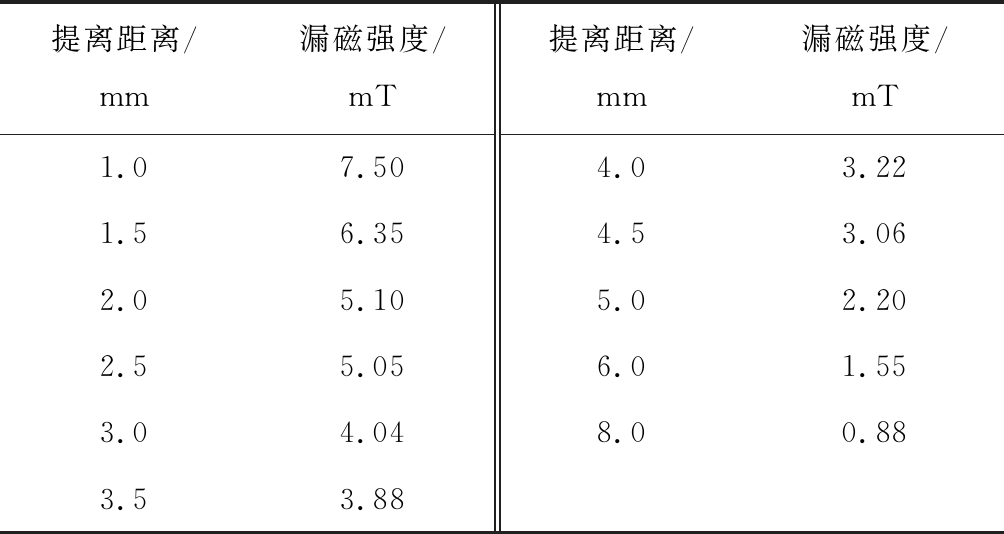

在确定霍尔元件的轴向布置与周向布置之后还需要确定霍尔元件的径向布置。定义提离距离为钢丝绳外圆与霍尔元件检测环之间的距离[15]。钢丝绳静止状态下通过改变提离距离并测量霍尔元件的输出电压获得提离距离与漏磁强度的关系,见表2。

表2 提离距离与漏磁强度关系

Table 2 Relationship between lifting distance and magnetic leakage intensity

根据表2可知,随着提离距离的增大,漏磁强度持续减小。由于钢丝绳运动过程中会产生抖动,为防止钢丝绳与霍尔元件产生接触导致设备损坏,需根据钢丝绳的抖动情况选择合适的提离距离布置霍尔元件。

在实验室环境下对钢丝绳运行时的抖动幅度进行测量,得到钢丝绳运行时抖动幅度在3.5 mm左右。为了保证设备的安全运行,选择提离距离为4.5 mm。

5 实验验证

为验证本文设计的矿用钢丝绳探伤仪的可靠性,制作了探伤仪样机,使用铝合金材料、电动机、滚轮等搭建实验台,以此模拟钢丝绳在实际使用中的运动状态,如图6所示。

霍尔元件和滤波放大电路板均放置在探伤仪内部。将滤波放大电路的输出端接到数据采集卡上进行电压信号采集。之后使用绘图软件将采集到的电压数据绘制成电压波形进行后续分析。

图6 钢丝绳检测实验台

Fig.6 Wire rope detection test bench

在一根完好的钢丝绳上人为制造一处损伤,如图7所示。

图7 钢丝绳损伤

Fig.7 Wire rope damage

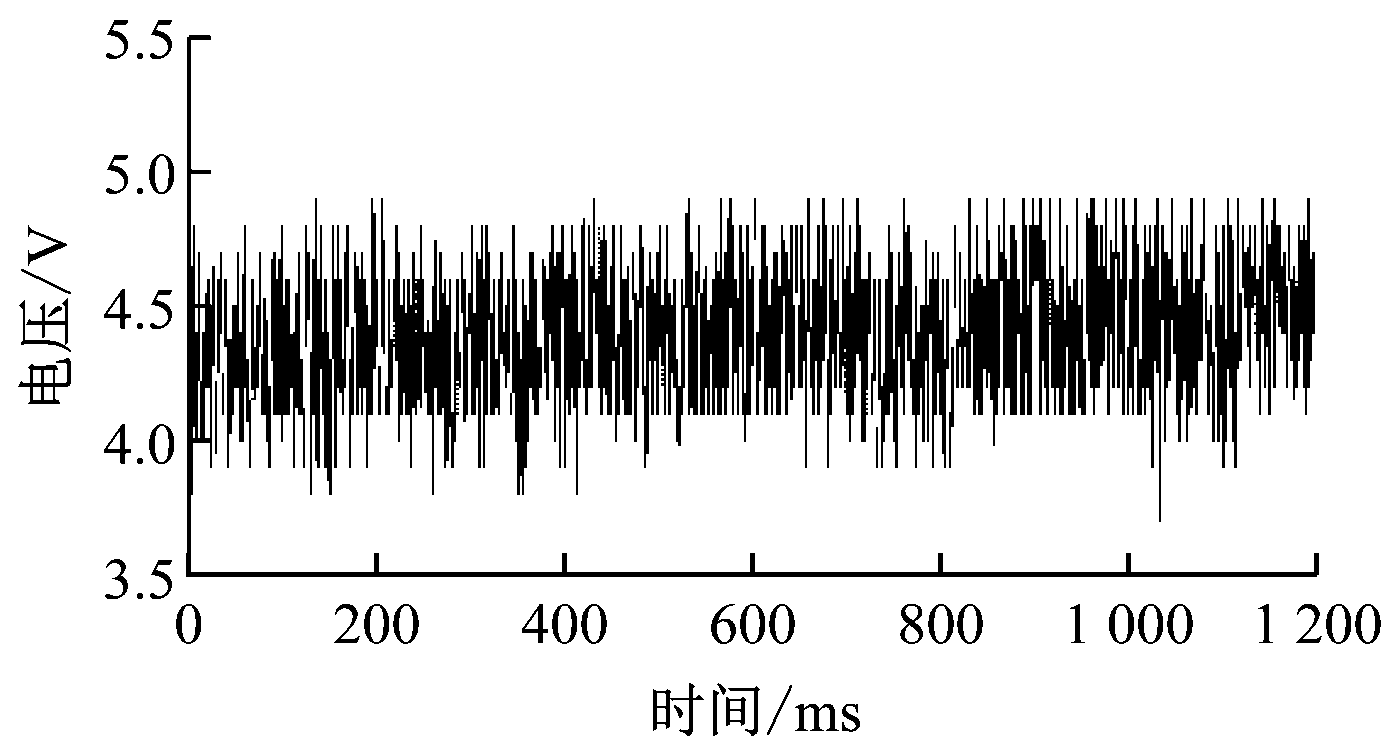

钢丝绳无损伤时霍尔元件输出电压波形如图8所示。从图8可看出,由于受到检测环境以及钢丝绳抖动等诸多因素的影响,霍尔元件的输出电压中一般都含有噪声。电压值在小范围内持续波动,总体变化比较平稳。

图8 钢丝绳无损伤时霍尔元件输出电压波形

Fig.8 Hall element output voltage waves when wire rope is not damaged

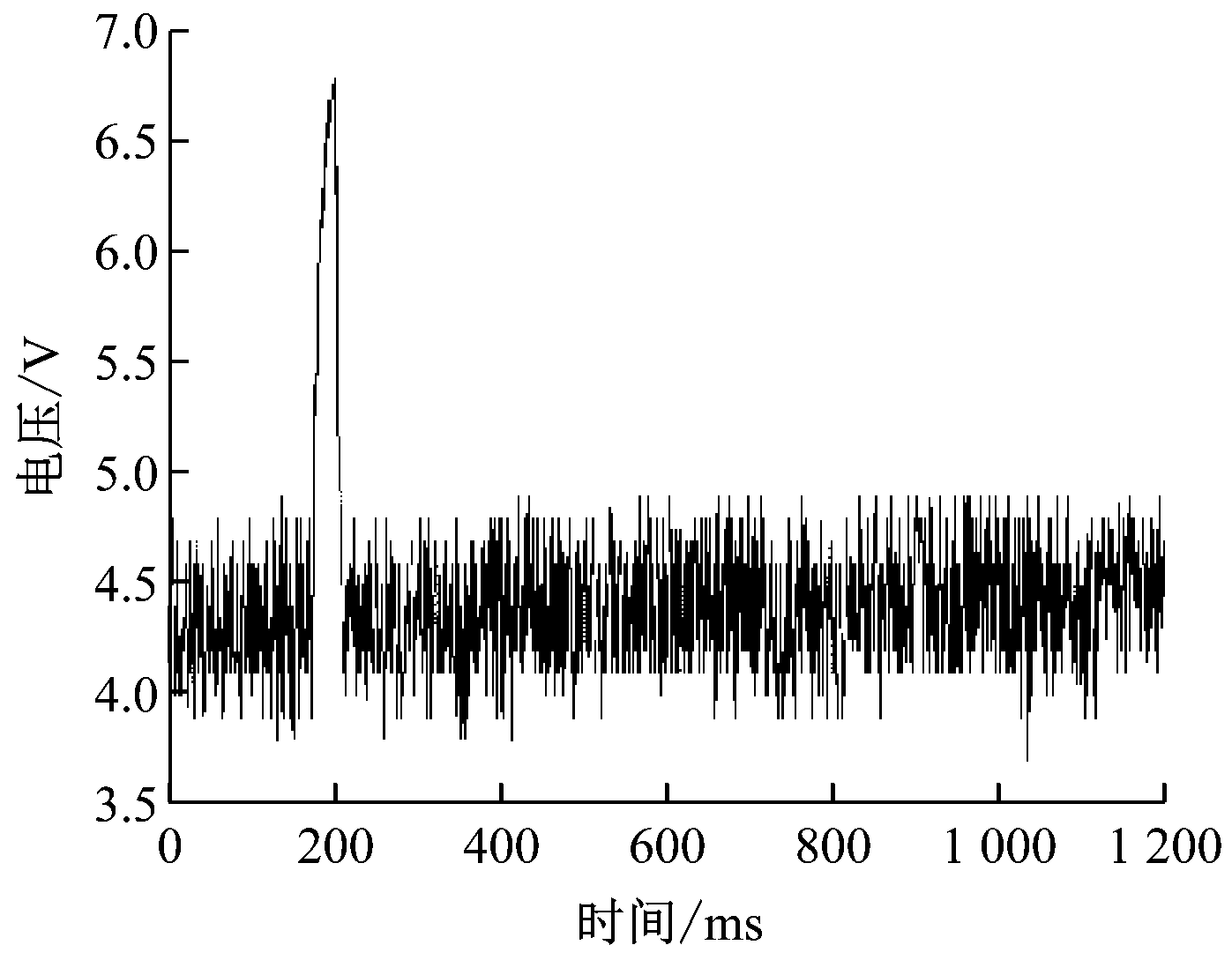

钢丝绳有损伤时霍尔元件输出电压波形如图9所示。从图9可看出, 电压信号发生了突变,该处即为钢丝绳损伤部位的漏磁信号。

通过实验可知,所设计的钢丝绳探伤仪可以准确检测出钢丝绳发生损伤的部位。

6 结论

(1) 利用霍尔效应及漏磁检测原理设计了矿用钢丝绳探伤仪。使用永磁体磁化钢丝绳后,钢丝绳损伤处会有漏磁产生。利用霍尔元件检测漏磁信号,通过观察霍尔元件的输出电压波形判断钢丝绳是否存在损伤。

图9 钢丝绳有损伤时霍尔元件输出电压波形

Fig.9 Hall element output voltage waves when wire rope is damaged

(2) 对基于漏磁检测原理的矿用钢丝绳探伤仪中的霍尔元件排布方式进行了详细的设计:采用Ansoft Maxwell对霍尔元件的磁化情况进行仿真,研究了励磁方式及霍尔元件的轴向布置;为了消除钢丝绳的股间效应,对霍尔元件的周向布置进行了计算与设计;采用改变提离距离的方法研究了霍尔元件的径向布置。

(3) 利用电动机带动钢丝绳运动模拟实际运行环境,使用数据采集卡采集霍尔元件的输出电压信号进行分析。实验结果表明,本文所设计的钢丝绳探伤仪可以准确检测钢丝绳是否发生损伤。

(4) 如何根据损伤信号判断钢丝绳的损伤类型以及检测精度的提高有待后续研究。

参考文献(References):

[1] 时统军,王朋,王博.矿井提升机钢丝绳张力监测系统设计[J].工矿自动化,2014,40(6):103-105.

SHI Tongjun,WANG Peng,WANG Bo.Design of wire rope tension monitoring system of mine hoist[J].Industry and Mine Automation,2014,40(6):103-105.

[2] 常用根,江帆,陈潇.矿井提升装备健康状态监测系统设计[J].工矿自动化,2018,44(2):38-42.

CHANG Yonggen,JIANG Fan,CHEN Xiao.Design of health condition monitoring system of mine hoisting equipment[J].Industry and Mine Automation,2018,44(2):38-42.

[3] 朱霞清.基于LabVIEW的矿井提升机钢丝绳漏磁检测系统[J].煤矿机械,2015,36(2):219-221.

ZHU Xiaqing.Magnetic flux leakage detection system of mine steel wire rope based on LabVIEW technology[J].Coal Mine Machinery,2015,36(2):219-221.

[4] 温丽娟,李丽,于鹏.无损检测技术在煤矿提升机牵引钢丝绳检测中的应用[J].煤炭技术,2013,32(9):24-26.

WEN Lijuan,LI Li,YU Peng.Application of nondestructive testing technology in traction wire rope inspection of coal mine hoist[J].Coal Technology,2013,32(9):24-26.

[5] 张操,朱承建,刘健康.基于漏磁原理的钢丝绳探伤仪影响因素研究[J].工矿自动化,2015,41(5):52-54.

ZHANG Cao,ZHU Chengjian,LIU Jiankang.Research of impact factors of wire rope flaw detector based on principle of magnetic flux leakage[J].Industry and Mine Automation,2015,41(5):52-54.

[6] 康宜华,黎振捷,杨芸,等.微小型钢丝绳漏磁检测传感器与仪器[J].无损检测,2014,36(5):11-15.

KANG Yihua,LI Zhenjie,YANG Yun,et al.Mini-micro sensor & device for wire rope MFL testing[J].Nondestructive Testing,2014,36(5):11-15.

[7] 谢菲,孙燕华,姜宵园,等.矿井提升钢丝绳在线漏磁无损检测装置[J].无损探伤,2019,43(1):34-36.

XIE Fei,SUN Yanhua,JIANG Xiaoyuan,et al.On-line magnetic leakage nondestructive testing device for mine lifting wire rope[J].Nondestructive Testing Technology,2019,43(1):34-36.

[8] 王红尧,田劼.基于有限元分析的矿用钢丝绳聚磁检测方法[J].煤炭学报,2013,38(增刊1):256-260.

WANG Hongyao,TIAN Jie.Method of magnetic collect detection for coal mine wire rope based on finite element analysis[J].Journal of China Coal Society,2013,38(S1):256-260.

[9] 周奇,康宜华,武新军,等.直流线圈励磁的有限元分析计算[J].无损检测,2006,28(12):630-632.

ZHOU Qi,KAN Yihua,WU Xinjun,et al.Finite element method analysis and calculation of coil magnetization[J].Nondestructive Testing,2006,28(12):630-632.

[10] 刘利伟,李建朝.矿井提升机钢丝绳在线无损检测系统的设计及应用[J].工矿自动化,2012,38(1):90-92.

LIU Liwei,LI Jianchao.Design of on-line nondestructive inspection system of steel rope of mine hoist and its application[J].Industry and Mine Automation,2012,38(1):90-92.

[11] 彭婷婷,周义仁.螺线管式磁感应钢丝绳断丝检测系统设计[J].工矿自动化,2014,40(1):80-83.

PENG Tingting,ZHOU Yiren.Design of detection system of solenoid magnetic induction for broken steel wire rope[J].Industry and Mine Automation,2014,40(1):80-83.

[12] 陈征宇,叶玉龙.基于ANSYS的电梯钢丝绳失效检测有限元分析[J].机电信息,2018(27):69-70.

CHEN Zhengyu,YE Yulong.Finite element analysis of elevator wire rope failure detection based on ANSYS[J].Mechanical and Electrical Information,2018(27):69-70.

[13] 田劼,周俊莹,王红尧,等.钢丝绳探伤多回路励磁检测方法研究[J].矿业科学学报,2018,3(2):180-185.

TIAN Jie,ZHOU Junying,WANG Hongyao.Research on multiloop magnetic detection method for steel wire rope detection[J].Journal of Mining Science and Technology,2018,3(2):280-185.

[14] 张兴波.钢丝绳断丝损伤漏磁检测技术研究及虚拟仪器开发[D].青岛:青岛理工大学,2009.

ZHANG Xingbo.Study on the theory of electromagnetic detection and development of virtual instrument for steel rope broken wire[D].Qingdao:Qingdao University of Technology,2009.

[15] 江念,王召巴,陈友兴,等.电磁超声检测钢板厚度实验的参数优化[J].传感技术学报,2015,28(4):498-502.

JIANG Nian,WANG Zhaoba,CHEN Youxing,et al.The experiment parameters of the steel-sheet thickness measurement by electromagnetic ultrasonic[J].Chinese Journal of Sensors and Actuators,2015,28(4):498-502.