0 引言

压滤机是以煤泥水为原料,通过加压过滤挤出煤泥水中大量水分,以形成煤饼卸料的压滤设备[1-2]。在选煤生产中,上游工艺产出的矿浆注入精矿槽。由于精矿槽容积及压滤机处理量有限,再加上压滤机的作业周期长(约20 min),为及时处理矿浆,选煤厂通常配置多台压滤机构成压滤机组[3-5]。每台压滤机下部安装有刮板输送机,压滤后形成的煤饼先跌落至小刮板输送机上,然后再转载到总刮板输送机上送入煤仓[6-7]。

压滤机出厂时均按独立运行设计制造,投入运行后,压滤机之间的协调控制一般由人工操作。操作人员需要综合各压滤机运行状态、精矿槽液位做出决策,对操作人员的操控能力与专注度要求较高,难以保证压滤机组可靠、稳定生产。实际生产中压滤机组存在协调配合方面的问题:

(1) 生产过程中精矿槽液位不断变化,液位高时,应多开压滤机,以防止矿浆溢出,反之则应少开或停开压滤机。要求操作人员时刻关注液位,及时做出正确反应,否则极易造成生产事故。

(2) 各压滤机性能不同,性能高的压滤机应优先运行。而依赖人工操作难以控制,从而影响生产效率。

(3) 多台压滤机同时进料时,如果进料口位置相近,会因相互抢料而导致进料效率低。

(4) 刮板输送机输送能力有限,多台压滤机同时卸料时,易出现堆料事故。

为实现压滤机组的自动协调控制,目前常用以下2种解决方案。

(1) 压滤机控制终端基于PLC实现,增设1台PLC控制器用于各压滤机的协调管理,另设一个HMI(Human Machine Interface,人机交互接口)用于系统的监控管理,与各压滤机控制终端间通过Profibus-DP总线连接。枣庄矿业集团高庄选煤厂的尾煤浓缩压滤联机自动化系统[8]就采用了该方案。

(2) 改造原压滤机的PLC控制装置,将整个压滤机组作为一个整体重新设计,由1个PLC控制柜实现联机控制,该方案见于枣庄矿业集团蒋庄煤矿选煤厂[9]。

方案1基于PLC实现了分布式控制,不足之处在于PLC的主从式通信性能较低。方案2采用集中控制方式,避开了复杂的通信管理,对系统进行了重新整合,但移植与扩展较困难。针对以上问题,本文采用基于CAN总线的分布式智能控制方案,为每台压滤机配置具有CAN通信功能的控制终端,基于嵌入式处理器设计了管理终端,设计了以管理终端为核心的压滤机组协调控制系统,实现了压滤机组的协调控制,并将管理功能与HMI合二为一,使系统兼具分布式与高性能通信的特点。

1 压滤机组协调控制系统设计

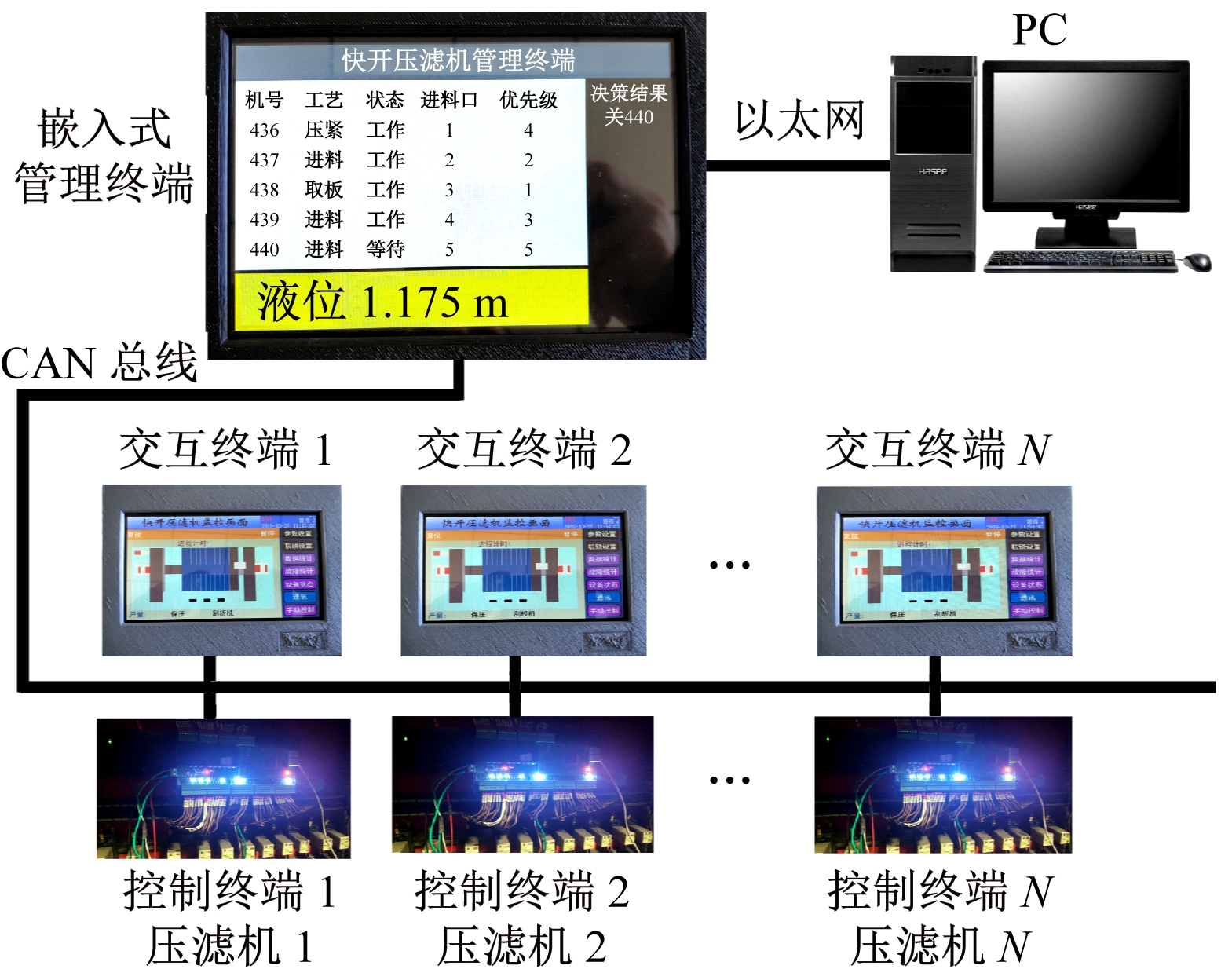

通过对压滤机组协调配合问题的分析与方案比较,设计了如图1所示的压滤机组协调控制系统。

图1 压滤机组协调控制系统

Fig.1 Coordinated control system of filter press group

该系统以管理终端为核心,由管理终端与分属各压滤机的控制终端及交互终端组成,相互之间通过CAN总线连接。其中控制终端负责控制压滤机本体运行,交互终端用于实现压滤机的交互操控功能。管理终端接入精矿槽液位信号,根据精矿槽液位和压滤机运行状态,按照决策算法得出各台压滤机的启动、停止等管理决策,然后通过CAN总线将决策信息传输至相应的控制终端,由控制终端控制压滤机动作,从而实现压滤机组的协调控制,相关信息同时在交互终端的界面上显示。系统中,管理终端还可与PC端通过以太网相连,实现PC端对压滤机组的网络监控。本文重点介绍管理终端的设计。

2 管理终端硬件设计

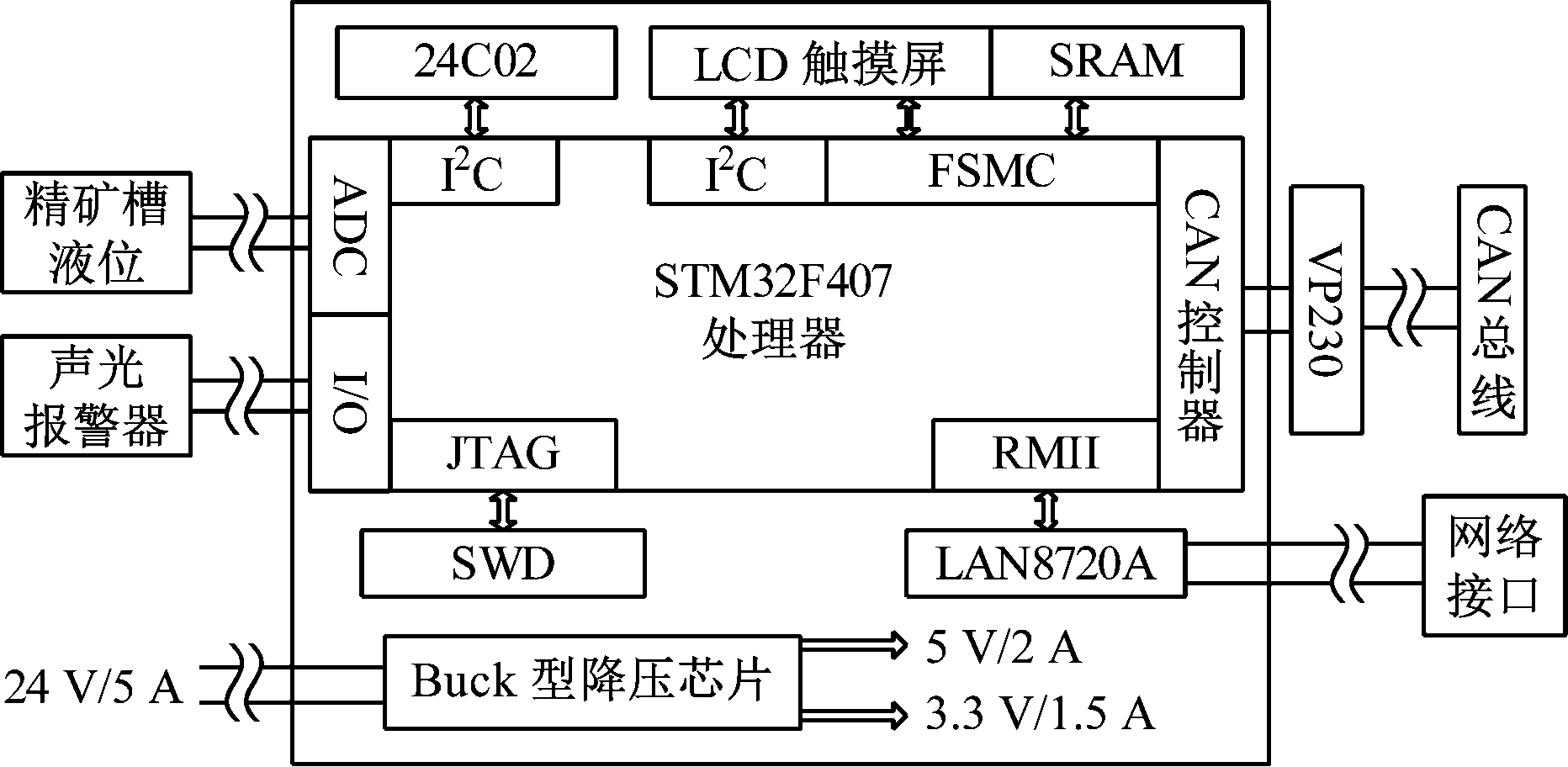

管理终端硬件结构如图2所示。

图2 嵌入式管理终端硬件结构

Fig.2 Hardware structure of embedded management terminal

2.1 嵌入式处理器

一个可实现CAN通信与协调控制功能的管理终端,其性能与所采用的微处理器密切相关。现代微处理器性能日益强大,资源也相当丰富,使得微处理器外围电路的设计非常简单。本文选用一款集A/D、CAN、Ethernet、FSMC(Flexible Static Memory Controller,可变静态存储控制器)于一体的ARM Cortex STM32F407ZGT6微处理芯片[7]作为管理终端的处理器。

STM32F407ZGT6的基础设计中,采用低电平复位阻容电路;处理器时钟配置上,外部接8 MHz晶振,通过处理器内部的PLL(锁相环电路)倍频至168 MHz;引导方式上,BOOT0,BOOT1引脚接下拉电阻,使得处理器从Flash启动;调试与仿真接口为两线制SWD(Serial Wire Debug,串行线调试)接口,比通常的JTAG接口少占用2个I/O引脚。

管理终端有少量的需要掉电记忆的参数,为此通过I2C接口外扩了一片具有256 byte的EEPROM芯片24C02[10]。

2.2 电源电路

管理终端需要DC3.3 V和DC5 V两种电源,其中DC3.3 V为管理终端整个电路供电,DC5 V仅用于LCD背光。外部输入电压为DC24 V,利用Buck型降压芯片TPS5403/1.5 A和TPS5405/2 A转换得到这2种电源,图3为24/5 V降压电路,其中D3为续流二极管,L2为储能电感,L2的取值范围为100~220 μH。24/3.3 V电路与图3电路基本相同,仅有储能电感L2和频率补偿引脚(COMP)电阻R5的参数稍有差别。

2.3 通信设计

要实现多台压滤机的协调控制,关键在于建立管理终端与压滤机控制终端间的通信。常用的通信方式有RS485,CAN总线等,RS485是一种主从式的通信标准,只能实现逐字节的收发通信。而CAN总线是多主式通信方式,每个节点均可主动向总线发送数据,通过仲裁机制避免总线冲突;CAN总线的传输方式为帧传输方式,每帧最多可发送8 byte数据,比RS485总线的通信效率高,且其标准本身带有CRC错误检测机制[9-10];CAN总线技术非常适于可靠性要求高、传输短信息的分布式工业控制网络。所以,本文采用CAN总线实现压滤机组的通信。

图3 5 V电源电路

Fig.3 5 V power circuit

STM32F407ZGT6处理器内置有CAN总线控制器,仅需外扩CAN总线驱动器,驱动芯片选用VP230,工作电压为3.3 V,芯片的CAN发送(CAN_TX)、CAN接收(CAN_RX)分别连接STM32F407ZGT6处理器的CAN_TX、CAN_RX引脚,CAN收发芯片的CAN_H和CAN_L连接到压滤机组协调控制系统的CAN总线上,可实现最高1 Mbit/s的通信速率[11-12]。

STM32F40ZGT67还内置有以太网MAC层控制器,通过RMII(Reduced Media Indepedent Interface,简化媒体独立接口)与外部PHY层芯片LAN8720A连接,可将管理终端接入100 Mbit/s以太网络[13]。

2.4 显示模块

管理终端的人机界面采用分辨率为800×480的电容式触摸屏实现。触摸屏通过处理器的FSMC接口连接,触摸功能通过I2C接口实现。由于界面显示内容丰富,处理器自身内存不足,所以外扩了一片1 MB的SRAM,SRAM同样采用FSMC接口与处理器连接,其中FSMC中Bank1的区域地址(0x68000000~0x6BFFFFFF)由SRAM所使用,Bank1的区域地址(0x6C000000~0x6FFFFFFF)由触摸屏所使用[14]。

2.5 液位监测

由于压滤机组共享一个精矿槽,管理终端在实现协调管理时需要实时采集精矿槽液位,来自精矿槽中的液位传感器输出4~20 mA电流,电流经过156 Ω精密电阻转换为0.62~3.12 V电压,并输入到处理器的12位ADC接口。

3 管理终端软件设计

3.1 软件总体架构

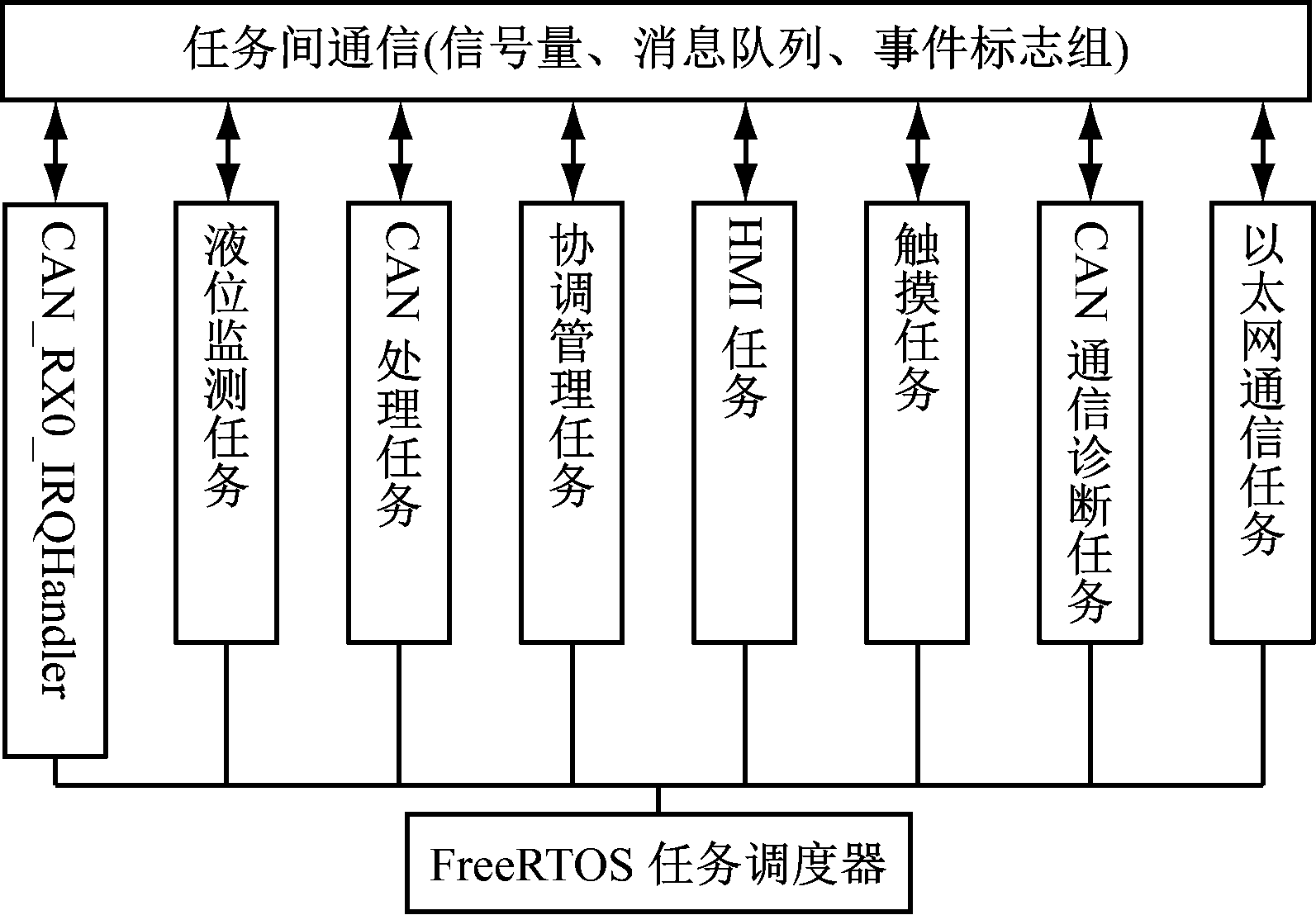

管理终端应能够监测精矿槽液位, 接收控制终端的压滤机运行状态信息,发送压滤机组协调控制指令,提供相应的画面显示,响应以太网的网络请求等。根据上述功能之间相对独立的特点,基于FreeRTOS实时多任务操作系统,将管理终端需要完成的工作分成多个任务,由FreeRTOS调度器调度任务运行,使用信号量和事件标志组实现任务间同步,使用消息队列实现任务间数据传递[15],设计的嵌入式管理终端软件架构如图4所示。

图4 嵌入式管理终端软件架构

Fig.4 Software structure of embedded management terminal

3.2 协调管理任务设计

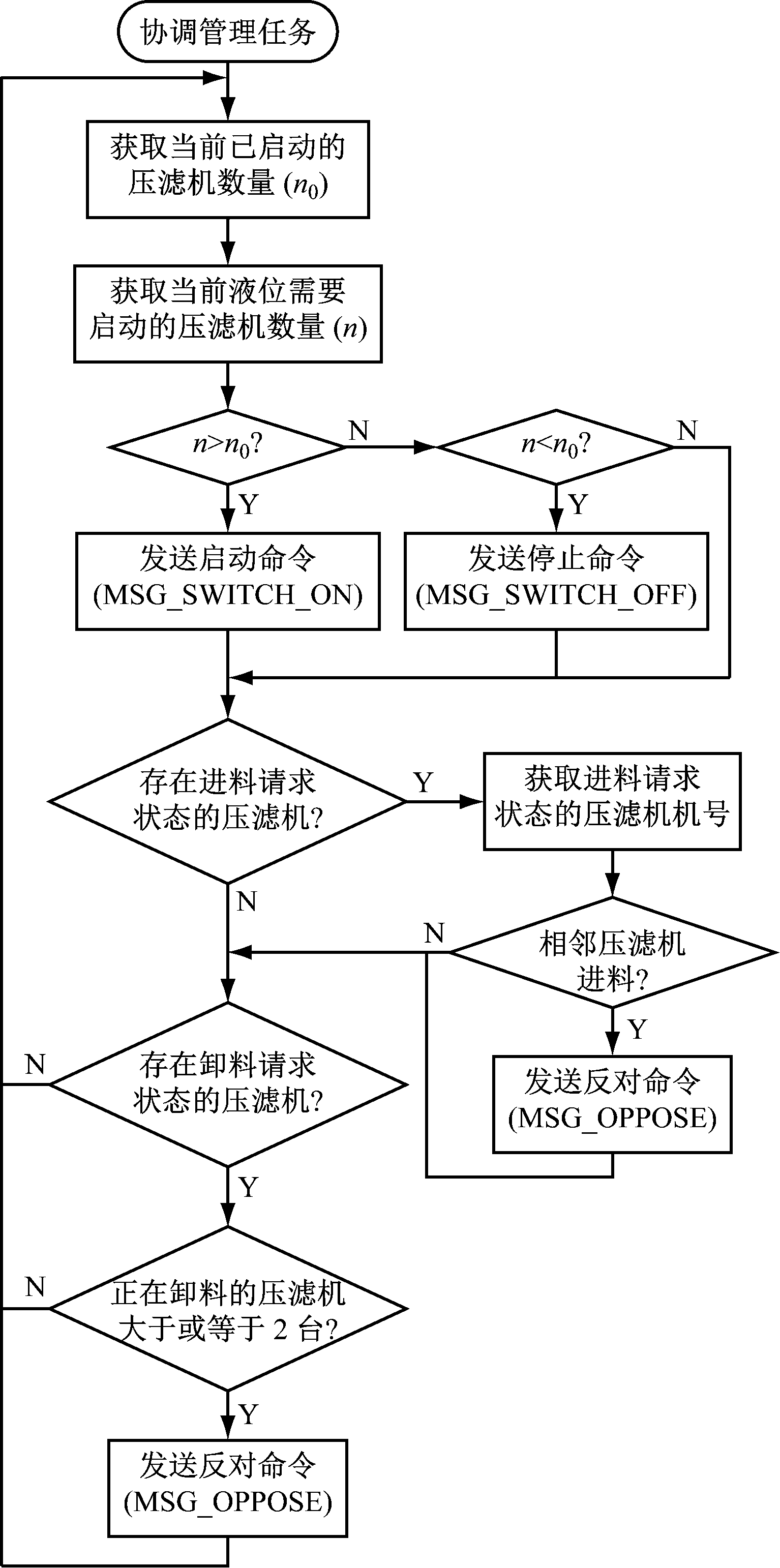

压滤机组协调控制的关键在于管理终端根据精矿槽液位和压滤机的启停状态以及压滤机的进料、卸料状态做出配合决策。这些功能主要由协调管理任务实现,其他任务与之配合。协调管理任务流程如图5所示。

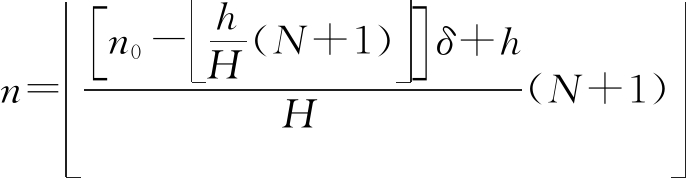

3.2.1 压滤机组的启动与停止实现

压滤机的启停台数与精矿槽液位密切相关。设压滤机组中共有N台压滤机,精矿槽高度为H,将H等分成N+1个区间,各区间分别对应需启动的n(0≤n≤N)台压滤机。此外,相邻区间之间的界限应有适当的重叠,以免液位在临界值附近变化时,n值在2个相邻区间频繁变化,所以,设置重叠区域为区间大小的1/4。若精矿槽液位为h,则当前需启动的压滤机台数n可由下式求得:

(1)

(2)

式中:δ为重叠区大小;n0,n分别为当前启动的压滤机台数和下一步需启动的压滤机台数,n0的初始值为0,n为整数,计算时需向下取整。

图5 协调管理任务流程

Fig.5 Coordination management task flow

在协调管理任务中,n0是执行函数Get_opened_num()获得的当前已启动的压滤机台数。Get_set_num(unsigned inth)函数根据式(2)获得精矿槽液位为h时需要启动的压滤机台数n,液位h由液位监测任务获取。

将n和n0相比较,如果n>n0,则需要加开压滤机,为使高性能压滤机优先运行,依据每台压滤机性能赋予不同的优先级,Get_add_num()函数用于获得停止的且优先级最高的压滤机机号,通过总线向相应控制终端发送启动命令(MSG_SWITCH_ON),控制终端收到命令后即启动该压滤机;如果n<n0,按照压滤机的优先级,选择正在运行的且优先级最低的压滤机,通过总线向相应控制终端发送停止命令(MSG_ SWITCH_OFF),该控制终端收到命令后,停止该压滤机运行。

3.2.2 压滤机组的进料排队与卸料排队实现

压滤机组协调控制中,进料与卸料控制需根据进料口位置和压滤机组运行状态来实现。在协调管理任务中,函数Get_asking()用来获取是否存在正处于进料、卸料请求状态的压滤机。如果函数Get_asking()的返回值为COMPRESS_OK,表示压滤机组中存在压紧完毕且进入进料请求状态的压滤机,然后通过函数Get_asking_num()获取处在请求状态的压滤机机号,若距离该压滤机较近的进料口有正在进料的压滤机,则发送反对命令(MSG_OPPOSE),使该压滤机继续等待进料,否则不发送命令。

如果Get_asking()函数的返回值为LOOSE_OK,表示压滤机组中存在松开完毕且进入卸料请求状态的压滤机,通过函数Get_asking_num()获取该压滤机机号,若已有2台或2台以上的压滤机正在卸料,则发送反对命令(MSG_OPPOSE),否则不发送命令。发送命令均使用函数CAN_Send_Msg_Para(u8*msg,u8 len,uint32 Id)实现,其中msg表示待发送的消息数组,len表示待发送的消息长度,Id表示CAN消息中仲裁段的ID编码,将由msg、Id表示的命令信息通过CAN发送到指定的控制终端。

3.3 与协调管理任务配合的其他任务

3.3.1 液位监测任务

液位监测任务每隔3 s采集一次精矿槽液位,将液位值保存在全局变量h中,由协调管理任务中的Get_set_num()函数根据液位得出压滤机在该液位下应启动的压滤机台数n。

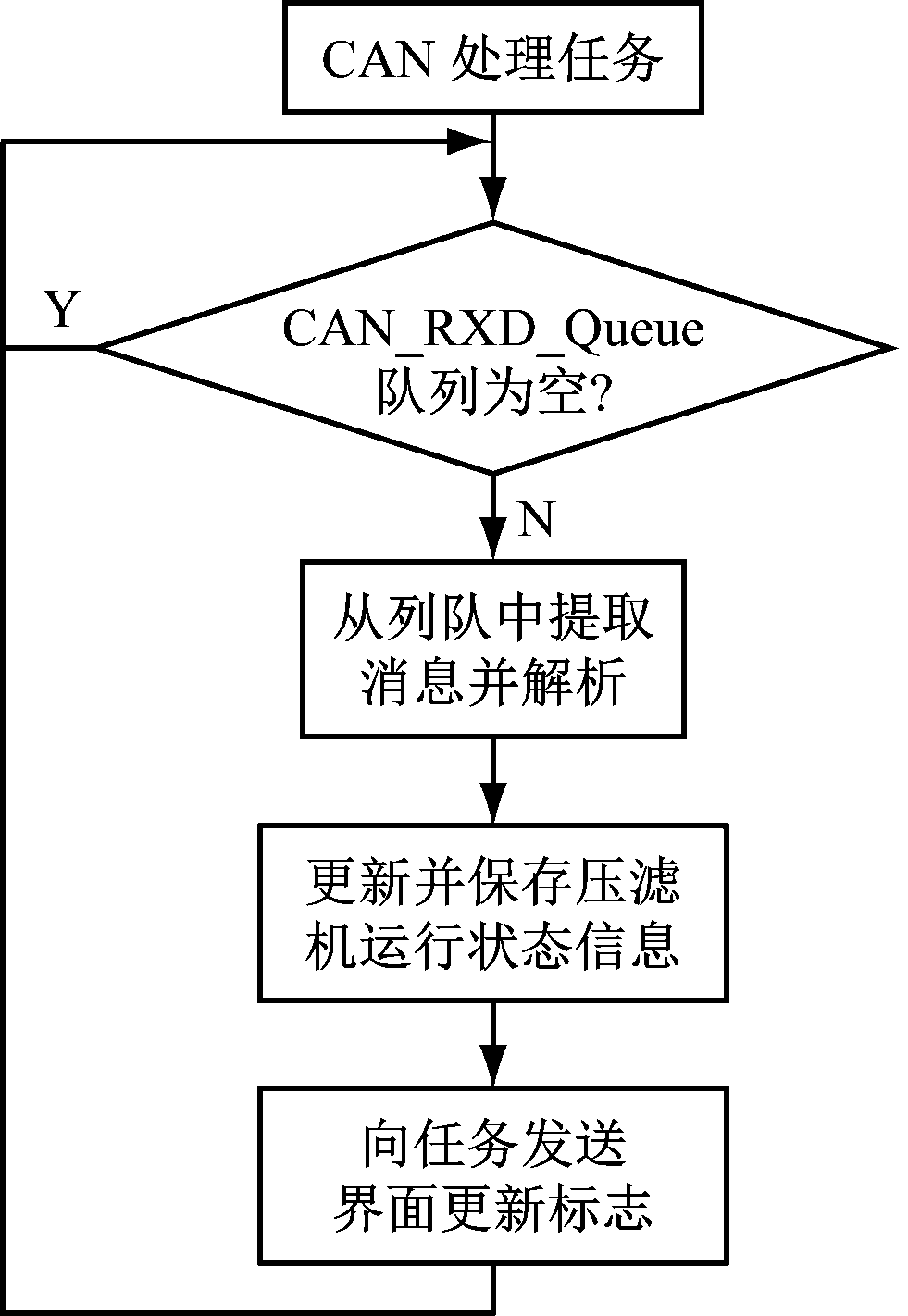

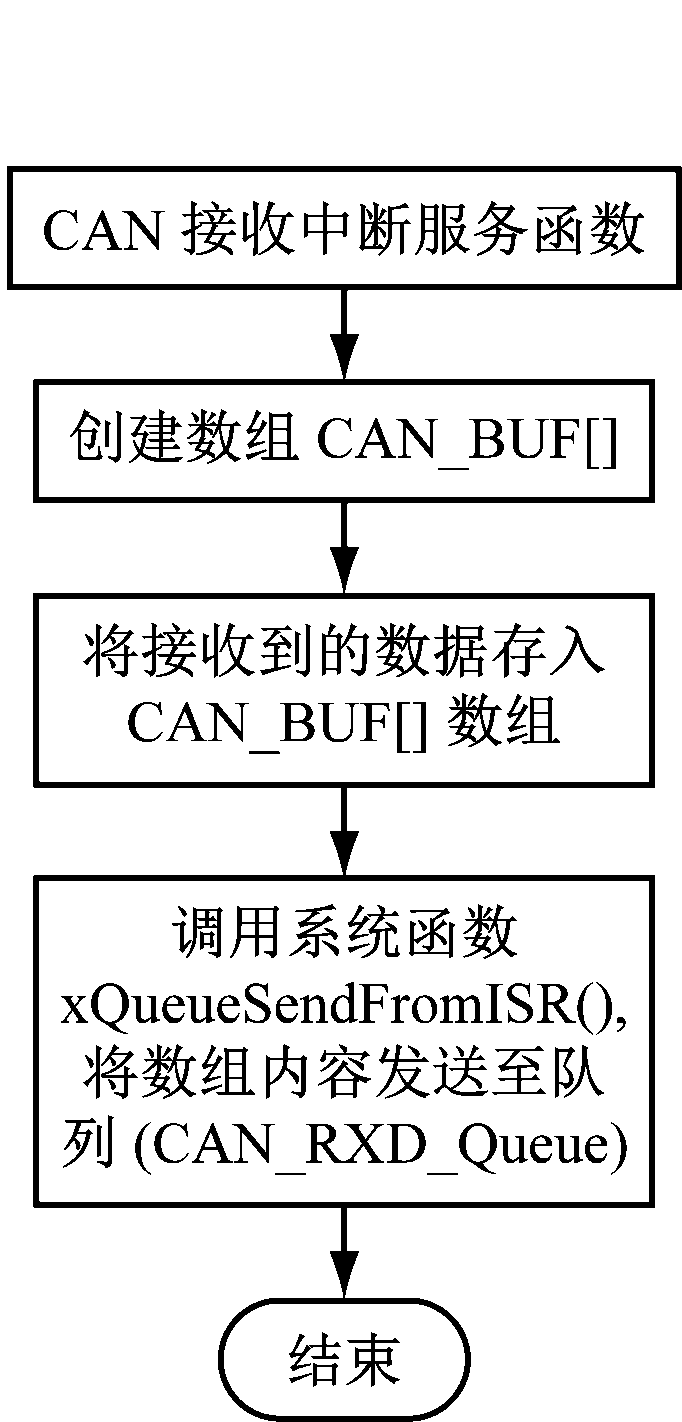

3.3.2 CAN通信任务

CAN通信的实现分为2个部分,分别是用于接收消息的CAN消息接收中断服务函数(CAN_RX0_IRQHandler)和用于处理收到消息的CAN消息处理任务,流程如图6所示。

(a) CAN消息处理任务流程

(b) CAN消息接收中断流程

图6 CAN通信流程

Fig.6 CAN Communication flow

CAN中断服务函数是管理终端以中断的方式接收由控制终端发出的与管理终端相关的消息,在中断服务函数中,把接收到的数据按固定顺序存入数组CAN_BUF[]中。其中,CAN_BUF[0]~CAN_BUF[7]保存CAN消息数据段,CAN_BUF[8]保存CAN消息数据段长度,CAN_BUF[9]~CAN_BUF[10]保存CAN消息仲裁段即ID编码,操作系统函数xQueueSendFromISR()用于在中断服务函数中将数据发送至队列,在这里将CAN_BUF[]数组数据发送至队列CAN_RXD_Queue[15]。

CAN处理任务实时监测CAN消息队列CAN_RXD_Queue是否为空,一旦队列非空,立即从队列取出消息并解析,将解析后得到的压滤机运行状态及机号作为压滤机状态数据保存下来,使得管理终端能够掌握每台压滤机的实际运行状态, 然后通过事件标志组通知HMI任务更新压滤机组运行状态显示。

3.3.3 触摸任务和HMI任务

管理终端需要校正液位转换系数,设置压滤机优先级、压滤机进料口位置等重要参数,为此设计了多个人机交互界面。通过触摸任务实时扫描触摸屏,获取点击的触域位置,HMI任务根据所处界面及触域位置切换相应界面。HMI任务还负责在主界面上显示压滤机组运行状态、精矿槽液位以及决策结果等信息。

3.3.4 CAN通信诊断任务

为了保证管理终端与各台压滤机正常通信,CAN通信诊断任务每隔3 s发送一次广播,控制终端收到广播信息后会自动应答,以此判断通信正常与否。利用事件标志组通知HMI任务,在界面上显示通信状态。

3.3.5 以太网通信任务

对于压滤机组协调控制系统来讲,管理终端是系统的服务器,在以太网通信任务中运行以太网服务程序,执行TCP/IP协议,接收网络访问请求,发送相应的网页数据,从而实现压滤机组运行状态的远程访问。

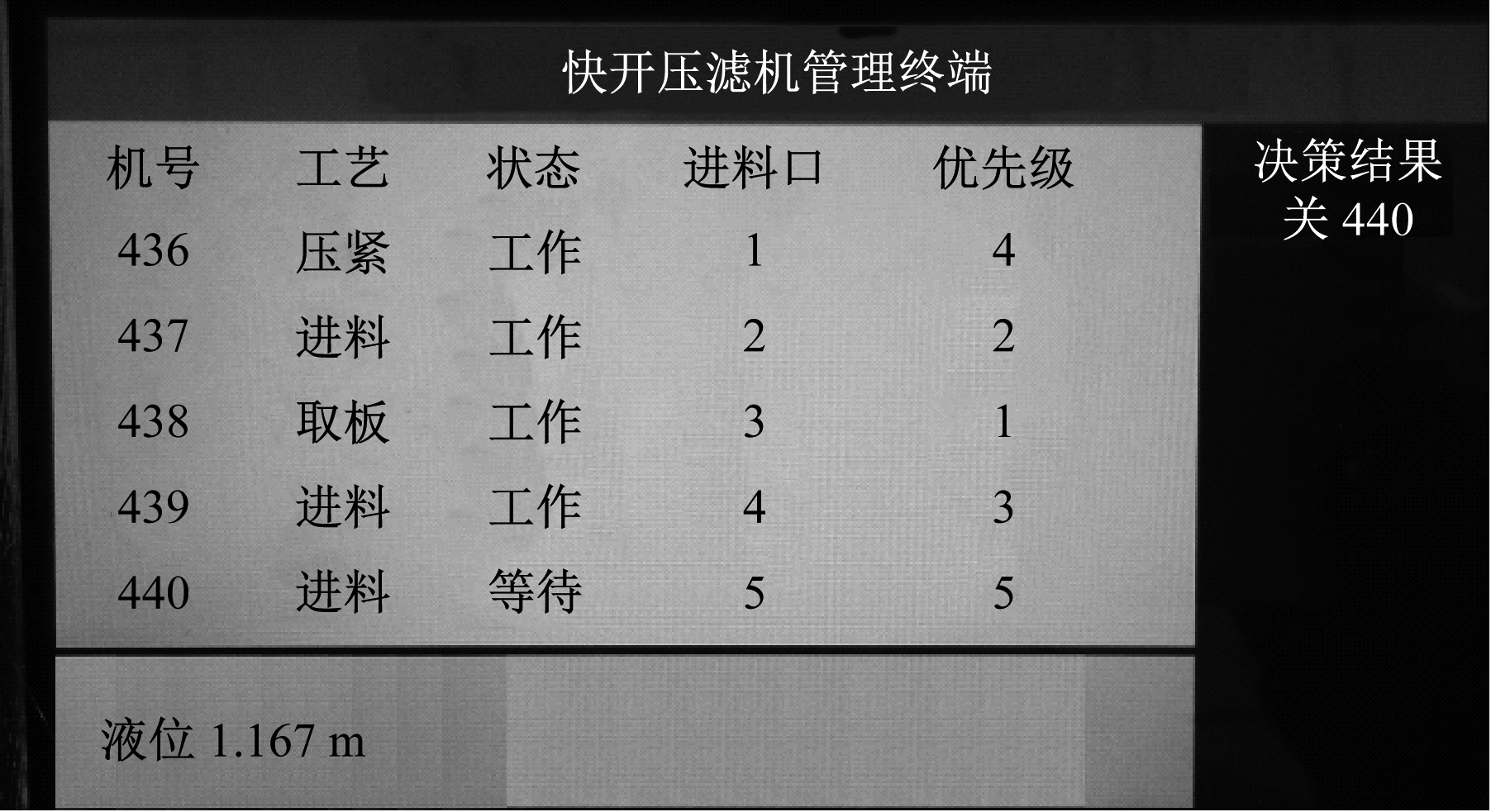

4 管理终端应用

邯郸洗选厂原煤入洗量为650 t/h,其中浮选的处理量约220 t/h,产生的精矿浆流入一个3 m高的精矿槽。为实现精矿浆的脱水处理,企业先后安装了5台快开压滤机。精矿槽中的精矿浆通过各自的入料泵输送至压滤机,由于精矿槽的空间限制,5台入料泵的进料口位置相距较近,液位较低时,同时进料时会相互影响。压滤机压滤完成后产生的煤饼跌落到各自的小刮板输送机,然后再转载到总刮板输送机上,最终送入煤仓,因总刮板输送机负载能力有限,最多只允许2台压滤机同时卸料。

精矿槽的液位对压滤机组的运行有着重要影响。为观察精矿槽的液位,安装了一只压力式液位传感器。改造前,精矿槽的液位通过专门配置的数显表显示。压滤机原控制器为S7-200,协调控制只能通过人工实现。为此,需对原压滤机控制进行改造。改造后,以管理终端为核心,建立了压滤机组协调控制系统,液位信号直接接入管理终端,实现了压滤机组状态信息及液位信息的集中显示,使用具有CAN通信功能的嵌入式控制器代替原PLC控制器。嵌入式管理终端主界面如图7所示,显示了压滤机组运行状态、精矿槽液位以及决策信息等内容。

图7 嵌入式管理终端主界面

Fig.7 Main interface of embedded management terminal

管理终端自2018年12月开始稳定运行。使用中,重叠区大小设为12 cm,管理终端根据精矿槽液位实时确定压滤机的启动台数,5台压滤机按能效高低分配优先级。当液位变高,超过限值时,自动启动能效最高的压滤机,而当液位变低,低于限值时,则自动停止能效最低的压滤机,从而自动保持压滤机组的高效运行。管理终端的进料功能消除了液位低时的抢料现象,当出现某台压滤机正在进料而其他压滤机压紧完成请求进料时,管理终端会拒绝请求使其进入等待状态,直到上一台压滤机进料完成,才会允许等待进料状态中的高优先级压滤机开始进料,实现了进料排队功能。设置允许2台压滤机同时卸料,当仍有其他压滤机请求松开时,管理终端会要求其进入等待状态,直到有压滤机结束卸料状态,实现了卸料的排队功能,使刮板输送机不致超限,避免了堆料事故的发生。

压滤机组协调控制系统的投入运行大幅度地减轻了操作人员的劳动强度,使生产管理人员的注意力更多地转移到压滤机本身的维护运行上,保障了压滤生产安全、平稳运行。

5 结论

(1) 管理终端以高性能嵌入式微处理器为核心,采用FreeRTOS实时多任务操作系统,硬件电路简单,软件根据功能独立、精简配合的原则分为多个任务模块,降低了开发难度。

(2) 管理终端具有CAN总线通信功能,实现了压滤机组控制系统的分布式智能控制,可根据压滤机的精矿槽液位、压滤机优先级、进料口位置和压滤机组运行状态,得出压滤机组的启停、进料及卸料决策,通过总线通信管理控制各台压滤机,实现了压滤机组的自动启停、按优先级运行、进料排队、卸料排队等协调控制功能。

(3) 生产现场的实际运行证明,管理终端的引入实现了压滤机组作业的协调控制,将操作人员从对压滤机组的时刻关注与繁琐操作中解放出来,避免了低效进料、精矿槽矿浆溢出及刮板输送机堆料等事故,为压滤工艺的安全生产提供了保障。

(4) 管理终端仍有待改进之处,如压滤机组协调配合时间间隔还需进一步精细调控,以使压滤机组协调控制配合更加紧凑,期望在后续的开发中加以改进。

参考文献(References):

[1] 陈文.选煤厂煤泥压滤自动控制系统研究[J].能源技术与管理,2019,44(3):157-158.

CHEN Wen.Research on automatic control system of slime pressure filtration of coal preparation plant[J].Energy Technology and Management,2019,44(3):157-158.

[2] 张丽然,赵霞.液压压滤机工艺流程及PLC控制系统分析[J].液压与气动,2012(9):64-66.

ZHANG Liran,ZHAO Xia.The analysis of hydraulic filter press process and PLC control system[J].Chinese Hydraulics and Pneumatics,2012(9):64-66.

[3] 毛冬梅.大屯选煤厂浮选自动控制系统改造[J].工矿自动化,2013,39(5):103-105.

MAO Dongmei.Reform of automatic flotation control system in Datun Coal Preparation Plant[J].Industry and Mine Automation,2013,39(5):103-105.

[4] 杨士于,李朝岭,郑钢丰.任楼煤矿选煤厂压滤机搅拌桶液位预警的设计及应用[J].选煤技术,2017(5):62-64.

YANG Shiyu,LI Chaoling,ZHENG Gangfeng.Design and application of the early warning instrument for monitoring of pulp level in agitating tank of filter press at Renlou Mine Coal Preparation Plant[J].Coal Preparation Technology,2017(5):62-64.

[5] 王红艳.基于S7-200 PLC的压滤机设计[J].工矿自动化,2010,36(6):125-127.

WANG Hongyan.Design of pressure filter based on S7-200 PLC[J].Industry and Mine Automation,2010,36(6):125-127.

[6] 高飞.快开压滤机在洗选煤中的应用[J].机械管理开发,2018,33(10):73-74.

GAO Fei.Application of quick pressure filter in coal washing[J].Mechanical Management and Development,2018,33(10):73-74.

[7] 王书慧.选煤厂煤泥压滤自动控制系统的研究[J].机械管理开发,2019,34(1):185-186.

WANG Shuhui.Study on automatic control system of coal slime pressure filtration in coal preparation plant[J].Mechanical Management and Development,2019,34(1):185-186.

[8] 单勇,苏怀东,冯永,等.尾煤浓缩压滤联机自动化系统在高庄选煤厂的应用[J].选煤技术,2016(4):67-70.

SHAN Yong,SU Huaidong,FENG Yong,et al.Application of the tailings thickening-pressure filtration on-line automation system at Gaozhuang Coal Washery[J].Coal Preparation Technology,2016(4):67-70.

[9] 周俊喜,齐卫东,高文宇,等.压滤机联机自动控制系统的设计与应用[J].煤炭与化工,2018,41(12):71-73.

ZHOU Junxi,QI Weidong,GAO Wenyu,et al.Design and application of online automatic control system for filter press[J].Coal and Chemical Industry,2018,41(12):71-73.

[10] 陈家财,李庆昭,崔怀兵.一种提高EEPROM数据存储可靠性的软件冗余方法[J].工矿自动化,2013,39(1):16-19.

CHEN Jiacai,LI Qingzhao,CUI Huaibing.A software redundancy method for improving reliability of data storage of EEPROM[J].Industry and Mine Automation,2013,39(1):16-19.

[11] 黎华.基于CAN总线的带式输送机监控系统设计[J].煤矿机械,2014,35(9):30-31.

LI Hua.Monitoring system design of conveyor based on CAN bus[J].Coal Mine Machinery,2014,35(9):30-31.

[12] 李宏伟,李璐,曲兵妮,等.基于RS485和CAN总线的带式输送机监控系统设计[J].煤炭工程,2017,49(7):18-21.

LI Hongwei,LI Lu,QU Bingni,et al.Design of belt conveyor monitoring system based on RS485 and CAN bus[J].Coal Engineering,2017,49(7):18-21.

[13] 梁铁,李凯,王付强,等.基于STM32和LwIP协议栈的Web网页控制系统的设计与实现[J].测控技术,2015,34(9):134-137.

LIANG Tie,LI Kai,WANG Fuqiang,et al.Design and implementation of Web pages control system based on protocol stack of LwIP and STM32[J].Measurement & Control Technology,2015,34(9):134-137.

[14] 汤莉莉,黄伟.基于STM32的FSMC接口驱动TFT彩屏设计[J].现代电子技术,2013,36(20):139-141.

TANG Lili,HUANG Wei.Method to drive TFT color screen by means of FSMC interface on STM32[J].Modern Electronics Technique,2013,36(20):139-141.

[15] 左忠凯,刘军,张洋.FreeRTOS源码详解与应用开发:基于STM32[M].北京:北京航空航天大学出版社,2017.

ZUO Zhongkai,LIU Jun,ZHANG Yang.Detailed explanation and application development of FreeRTOS source code:based on STM32[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2017.