0 引言

带式输送机是煤矿运输煤炭、矿石等的主要工具[1]。输送带作为带式输送机的主要部件,在长期的运输工作中,由于冲击疲劳和其他因素的影响,易发生撕裂故障,造成非常大的经济损失。因此,对输送带进行撕裂检测显得尤为重要。

现有的输送带撕裂检测方法主要有嵌入法、棒型检测法、超声波扫描法、数字图像法等[2-5]。其中数字图像法应用十分广泛,其原理主要是通过对图像进行分割处理,从而检测出裂痕,图像分割是处理输送带图像的关键步骤[6]。常见的图像分割方法有阈值分割方法、区域生长方法、聚类和基于边缘的分割方法等。文献[7]提出了一种基于支持向量机红外图像分割的输送带纵向撕裂检测方法,解决了低对比度、低信噪比下红外图像分割难的问题,但存在需要的训练样本较多的缺点。文献[8]提出了基于洛伦兹信息测度分块的改进Otsu算法,根据图像水平方向光照强度分块,再逐块进行分割,解决了变光照环境对图像的影响问题,但是需要额外的激光设备。文献[9]提出了一种基于数字图像的输送带撕裂检测方法,适用于静态检测,但满足不了实时动态检测要求。文献[10]提出了一种基于PC机的带式输送机纵向撕裂数字图像检测系统,可以实现图像的实时动态检测,但是抗噪能力不佳,容易出现检测错误。以上研究存在着不能同时满足撕裂检测精度与速度要求的问题。

针对以上问题,本文利用狮群算法[11]对二维Otsu算法[12]进行优化,在狮群初始化中加入混沌序列,构建了狮群优化算法,提高了全局搜索能力。在此基础上,提出了基于狮群优化二维Otsu算法的输送带撕裂检测方法。采用该检测方法对输送带图像进行撕裂检测,可以准确地从输送带图像中分割出裂痕,在提高效率的同时缩短了运行时间,可以同时满足输送带撕裂检测的精度和速度要求。

1 狮群优化二维Otsu算法

1.1 传统二维Otsu算法

将图像的灰度级划分为L级,则像素的领域平均灰度也分为L级。一幅图像可以用像素点的灰度值和平均灰度值组成的二元组(i,j)来表示。设fij表示二元组(i,j)(i,j=0,1,…,L-1)出现的频数,则相对应的联合概率密度为

(1)

式中:![]() 为图像的像素点总数。

为图像的像素点总数。

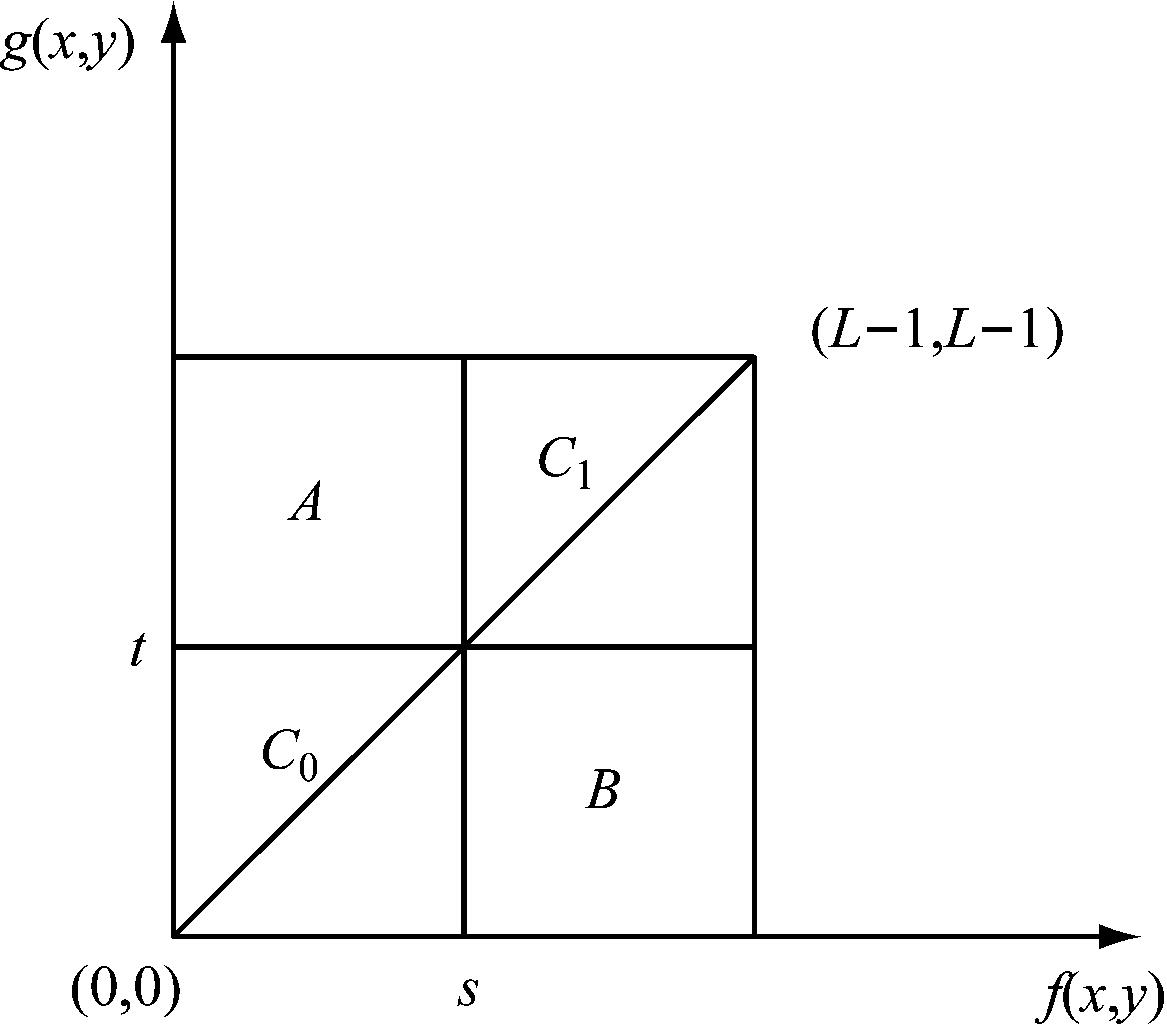

在大部分情况下,pij分布主要集中在(0,0)~(L-1,L-1)对角线周围,且呈现2个明显的峰值。令(s,t)为阈值,可将图像二维直方图分成如图1所示的C0,C1,A,B四个区域。其中区域C0,C1分别代表目标和背景,远离对角线的区域A,B表示边缘和噪声。

图1 二维Otsu直方图

Fig.1 Two-dimensional Otsu histogram

二维直方图中C0,C1有2个不同的概率分布,令ω0和ω1分别表示目标和背景区域发生的概率,则有

(2)

(3)

目标和背景区域所对应的均值矢量为

那么二维直方图上总的均值矢量为

(6)

在直方图中,远离对角线的概率很小,可忽略不计,所以,假设在2个区域有i=s+1,s+2,…,L-1,

j=0,1,…,t和i=0,1,…,s,j=t+1,t+2,…,L-1,pij≈0,可得ω0+ω1≈1,μT≈ω0μ0+ω1μ1。

定义一个类间离散度矩阵为

(7)

将矩阵SB的迹tr作为两类区域类间的距离测度函数,有

(8)

当trSB(s,t)取最大值时,二维Otsu算法取得最佳阈值(s′,t′),即

(9)

相比于传统一维Otsu算法,二维Otsu算法除了考虑像素点的灰度信息外,还考虑了像素点及其领域的空间相关信息,但相应的分割性能的提高是以增加计算时间为代价的,这种穷尽搜索式的阈值选取方式具有图像分割时间长、实时性差的缺点。

1.2 改进狮群算法

1.2.1 狮群初始化

初始种群的好坏对于算法全局收敛速度和解的质量非常重要。而多样性较好的初始种群对提高算法的寻优性能也大有帮助。混沌是一种行为复杂的非线性系统,具有随机性、遍历性和防止算法陷入局部最优等特点,可在一定范围内按自身规律不重复地遍历所有状态,将混沌算子引入优化算法中可以提高算法的全局搜索能力。因此,在狮群算法中引入混沌思想,利用Logistic混沌序列初始化狮群位置。Logistic映射的数学表达式为

xk0+1=εxk0(1-xk0)

(10)

式中:xk0为阈值变量,k0为混沌变量迭代次数;ε为控制参数。

设狮群中的狮子数量为N,维度空间为D,其中成年狮子的数量为n,则有

n=Nβ

(11)

式中:![]() 为成年狮所占比例因子,为(0,1)内的一个随机数。

为成年狮所占比例因子,为(0,1)内的一个随机数。

随机产生一组待寻优阈值变量xi=(xi1,xi2,…,xiD),1≤i≤N,利用Logistic方程产生N组混沌变量,将这N组变量映射到位置变量取值区间[xmin,xmax]上,生成位置变量。捕猎过程中不同类型的狮子会按照自己的方式来移动自身位置。

1.2.2 狮王守护

从待寻优空间的初始化位置开始,计算适应度值,其中具有最佳适应度值的为狮王,记为Klion。狮王在最佳食物处小范围移动,以确保自己的特权,按照式(12)更新自己的位置。

(12)

式中:gk为第k代狮群最优位置;γ为一个随机数,按正态分布N(0,1)产生;![]() 为第i头狮子第k代历史最优位置。

为第i头狮子第k代历史最优位置。

狮王只负责照顾幼狮、保护领土和给幼狮分配食物,直到进入下一次迭代,被更为强壮和凶猛的成年狮替代。

1.2.3 母狮捕猎

在确定好狮王后,选取一定比例的捕猎狮,由于开始时目标搜索空间只有一头公狮,所以,母狮的数量为n-1。母狮在捕食过程中需要和另一头母狮合作,按式(13)更新自己的位置。

(13)

式中:![]() 为捕猎狮挑选的合作对象的历史最佳位置;αf为母狮移动范围扰动因子。

为捕猎狮挑选的合作对象的历史最佳位置;αf为母狮移动范围扰动因子。

(14)

式中:a为狮子在活动范围内的最大步长,a=0.1×(h-r),h,r分别为狮子在活动范围空间维度的最大和最小均值;T为群体最大迭代次数;Tk为当前迭代次数。

1.2.4 幼狮跟随

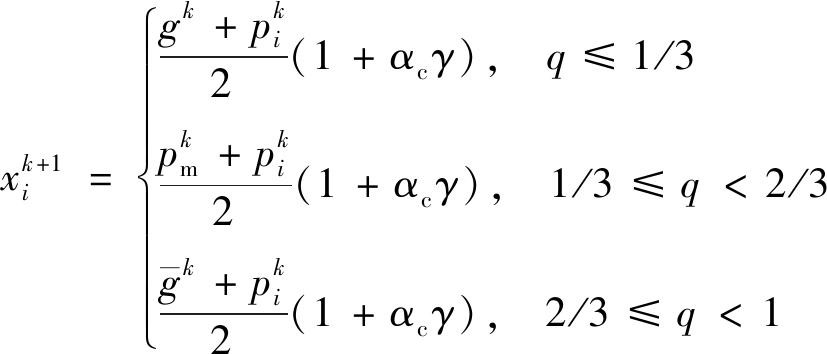

幼狮是跟随狮,主要围绕狮王和母狮进行活动。按式(15)调整自己的位置。

(15)

式中:αc为幼狮移动范围扰动因子,![]() 为概率因子,是根据均匀分布U[0,1]产生的均匀随机数;

为概率因子,是根据均匀分布U[0,1]产生的均匀随机数;![]() 为幼狮跟随母狮第k代历史最优位置;

为幼狮跟随母狮第k代历史最优位置;![]() 为第i头幼狮在捕猎范围内被驱赶的位置,

为第i头幼狮在捕猎范围内被驱赶的位置,![]()

1.3 狮群优化二维Otsu算法

本文选择在狮群初始化中加入混沌序列,构建混沌狮群优化算法,再用狮群优化算法优化二维Otsu算法。改进的狮群算法中狮子位置更新方式多样,较其他群体智能算法[13-16]更能保证算法快速收敛,不易陷入局部最佳。狮群优化二维Otsu算法原理是在像素灰度及其领域内的灰度均值所组成的二维空间矢量中求出一组最优解,使trSB(s,t)取最大值。

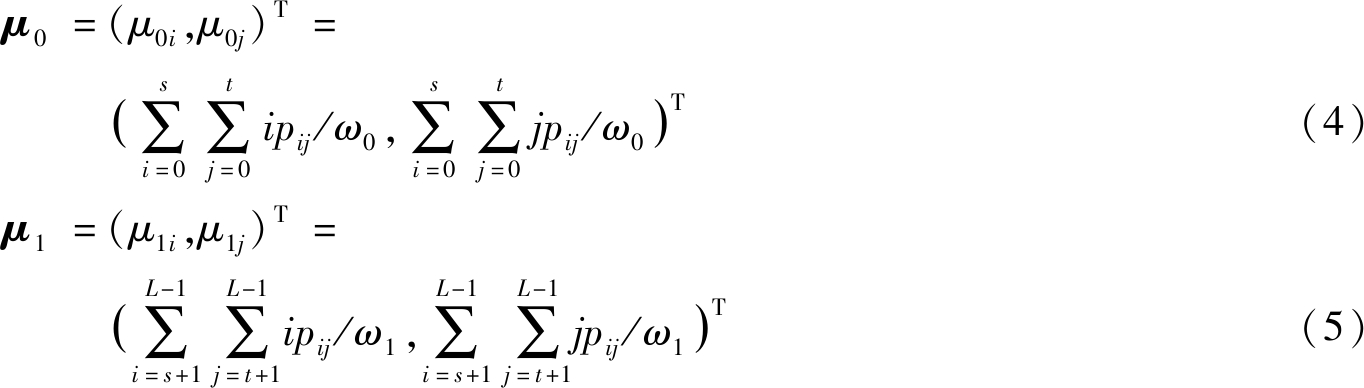

狮群优化二维Otsu算法步骤如下:

(1)初始化。设置狮群中狮子的数目N,在阈值的搜索范围内利用混沌序列初始化狮群的位置xi,设置成年狮占狮群数量比例β、维度空间D、最大迭代次数T。

(2)将每头狮子设为待寻优的二维阈值矢量,计算出狮群中3类狮子的数量,并将个体历史最优位置设置为各个狮子的当前位置,群体最优位置设置为狮王位置。

(3)通过式(12)更新狮王的位置,同时计算适应度值。

(4)通过式(13)更新母狮的位置。

(5)通过式(15)更新幼狮的位置。

(6)计算出适应度值,更新自身历史最优位置和狮群历史最优位置。

(7)判断算法是否满足终止条件,若满足条件,则跳转到步骤(9),否则跳转到步骤(8)。

(8)间隔一定的迭代次数(10次)对狮群进行重新排序,重新确定3类狮子的位置,跳转到步骤(3)。

(9)输出狮王位置,作为图像的最优分割阈值,对图像进行二值化分割。

算法流程如图2所示。

图2 狮群优化二维Otsu算法流程

Fig.2 Flow of lion group optimization two-dimension Otsu algorithm

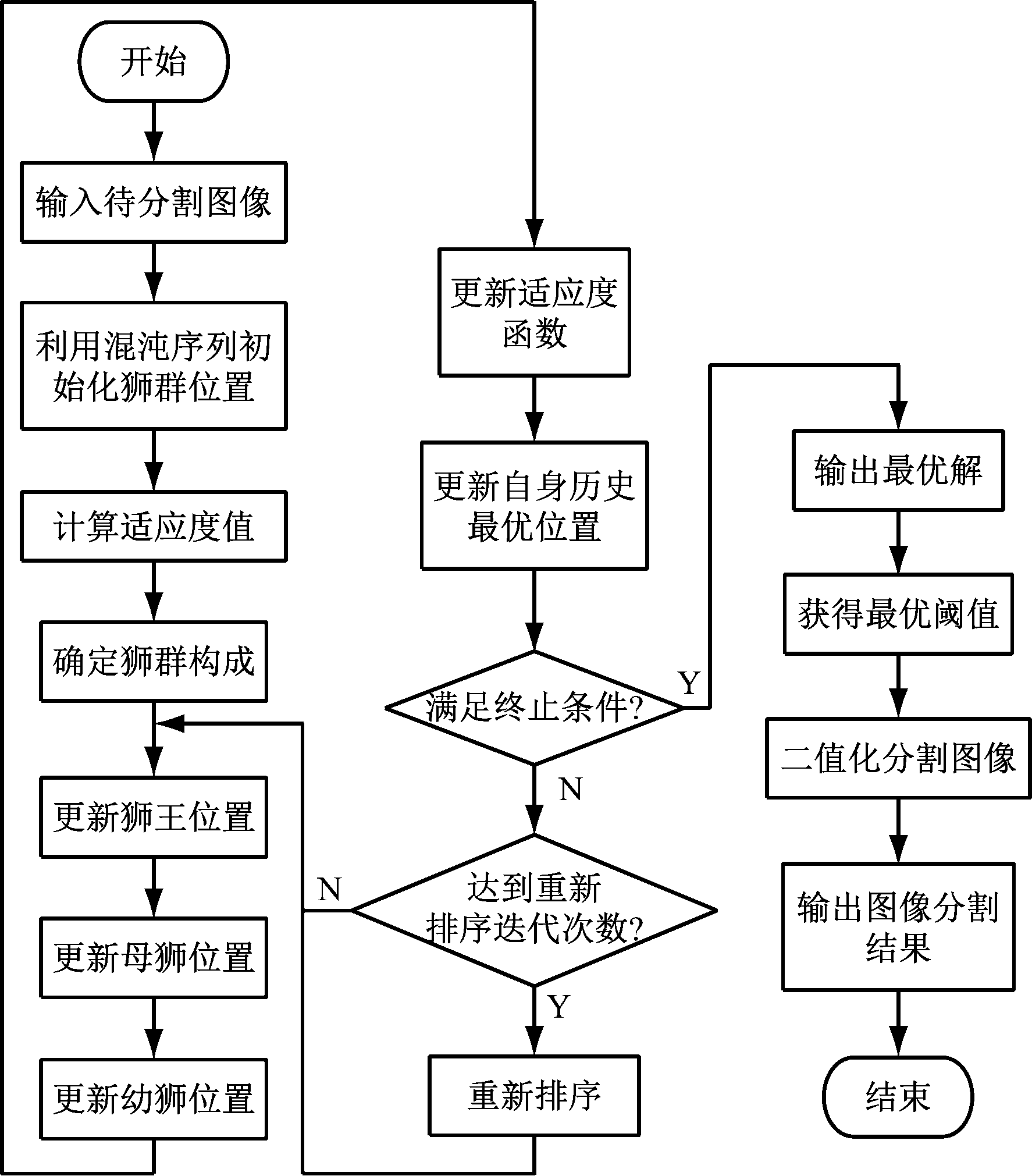

2 输送带撕裂检测方法

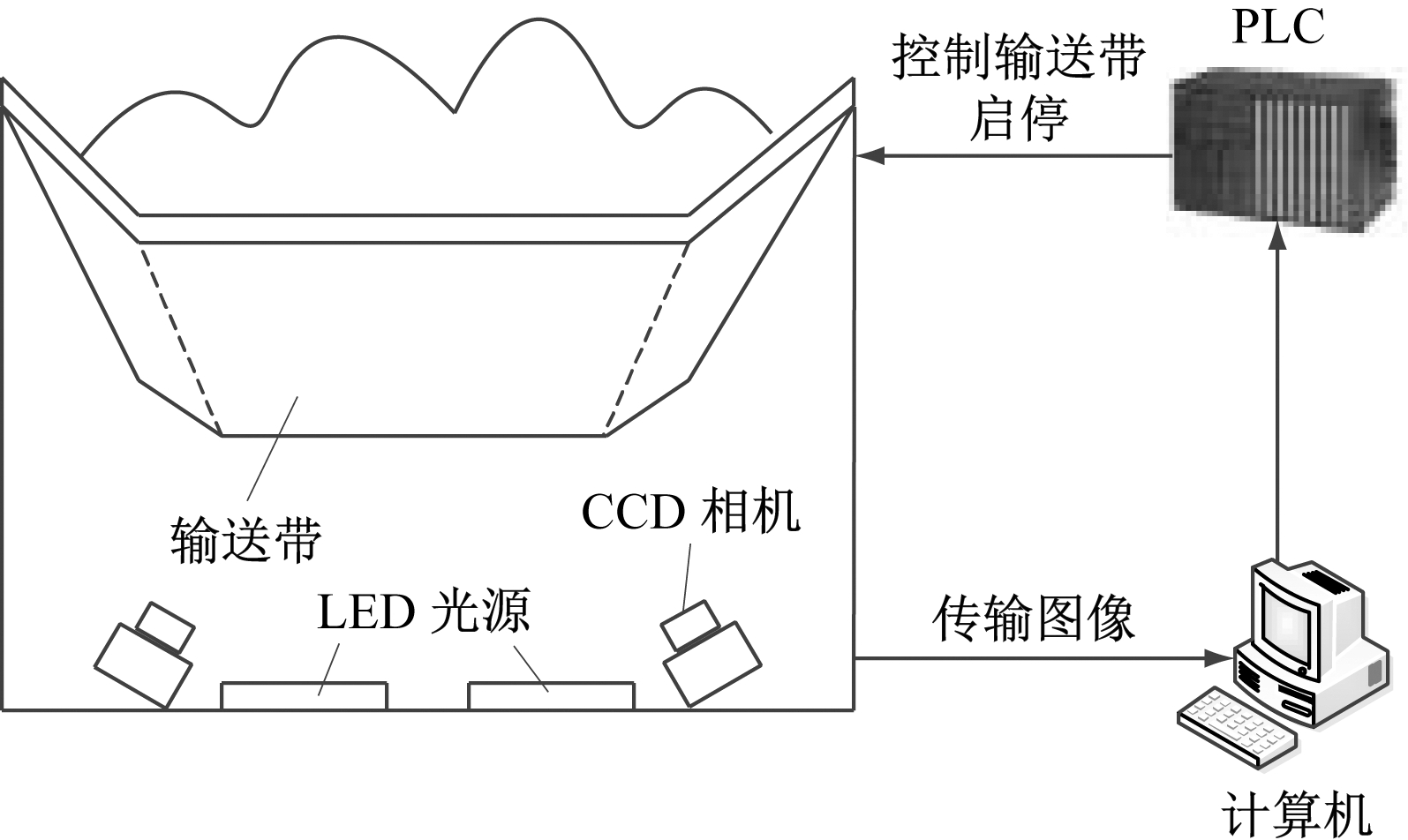

利用输送带撕裂检测装置(图3)采集输送带图像,将采集到的图像传输到计算机,通过计算机对图像进行检测处理。若检测到撕裂,再通过控制PLC的启停来控制现场输送带的运行。根据现场输送带的宽度和高度安装多台CCD相机和外部光源。

图3 输送带撕裂检测装置

Fig.3 Conveyor belt tear detection device

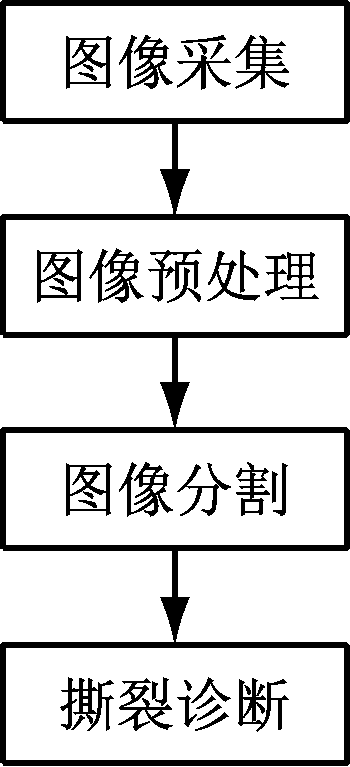

首先通过输送带撕裂检测装置采集清晰稳定的输送带图像,利用中值滤波方法对采集到的含有噪声的图像进行去噪,突出撕裂部位,提高图像质量;利用直方图均衡化对图像进行增强处理,经过这2种预处理即可达到去噪和增强撕裂部位的效果。然后利用狮群优化二维Otsu算法对预处理过的图像求取更加接近实际的分割阈值,用该阈值对输送带图像进行分割处理。最后通过计算分割后图像中黑色像素点的数量进行撕裂诊断。输送带撕裂检测流程如图4所示。

图4 输送带撕裂检测流程

Fig.4 Conveyor belt tear detection flow

3 实验仿真与分析

3.1 实验目的与参数设置

为了验证基于狮群优化二维Otsu算法的输送带撕裂检测方法的可行性,将CCD相机采集到的图像作为原始图像,采用狮群优化二维Otsu算法分割图像,并与传统二维Otsu算法、遗传算法(GA)、粒子群优化(PSO)算法优化的二维Otsu算法进行对比。

现场实验装置如图5所示。在仿真程序中,设置狮群的群体规模为100,矢量空间维数为2,最大迭代次数为100,比例因子为0.2。对比算法中,PSO算法的参数设置:粒子总数为100,维度为2,最大迭代次数为100,惯性系数采用线性递减的方式,最大值为0.95,最小值为0.4,加速常数为2。GA参数设置:初始规模为100,最大遗传代数为100。

图5 现场实验装置

Fig.5 Field experimental device

3.2 算法仿真结果对比

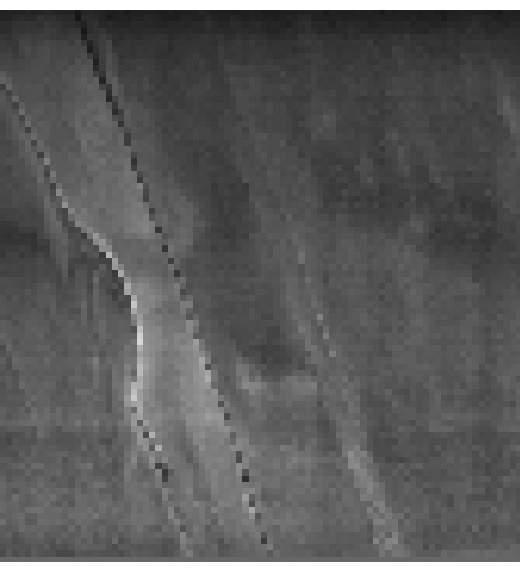

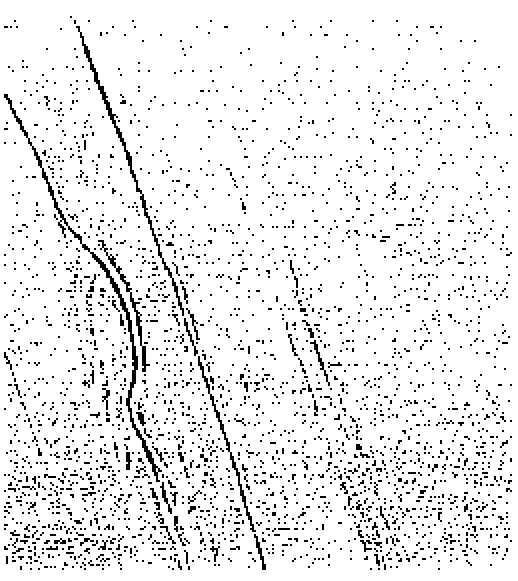

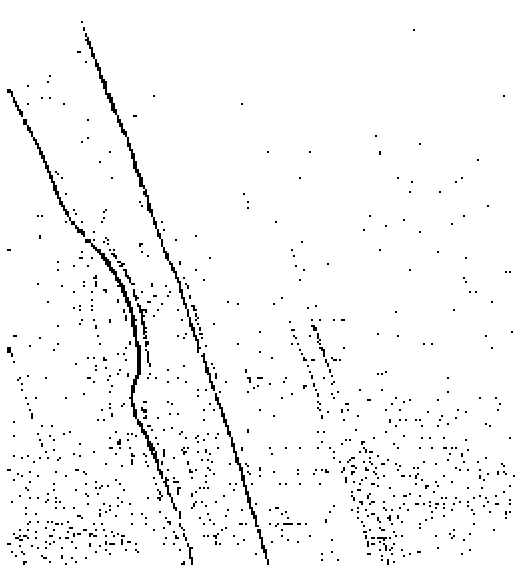

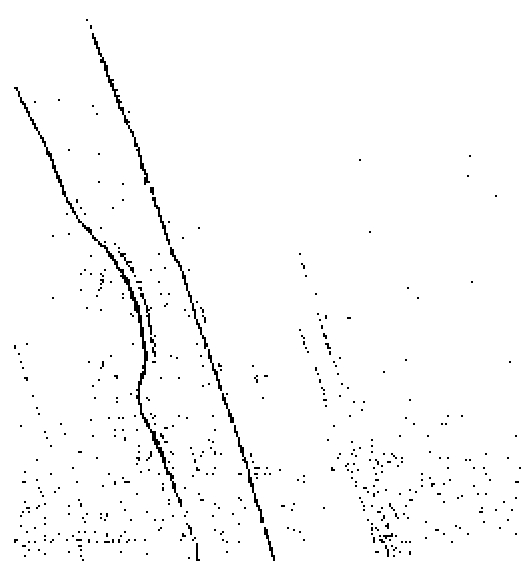

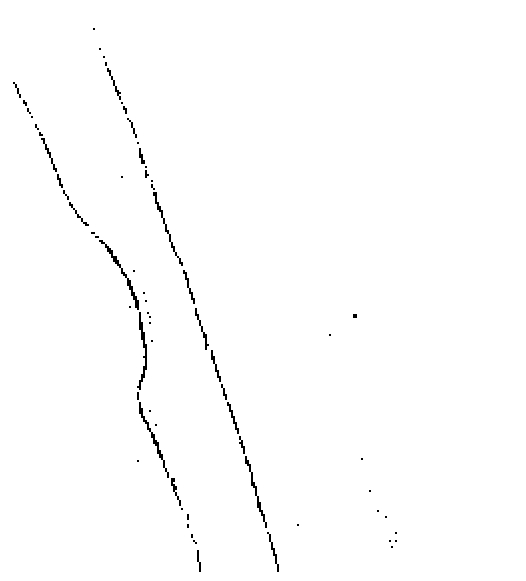

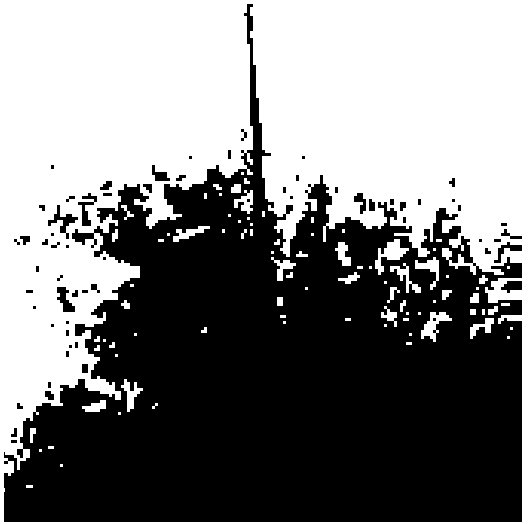

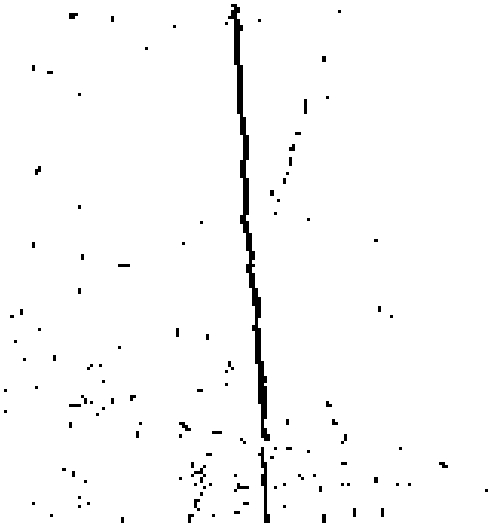

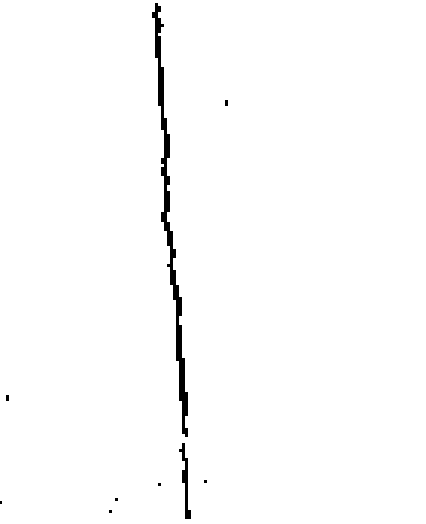

4种算法的图像分割结果如图6、图7所示。

3.2.1 主观分析

从图6可看出,4种算法大致都能分割出裂痕,但本文算法处理过的图像噪声点少,撕裂痕迹更为明显。

从图7可看出,传统二维Otsu算法存在未完全分割的状况,而PSO和GA优化后的Otsu算法分割后的图像噪声点多,不利于识别,本文算法分割结果清晰。

从分割后图像可看出,图像上撕裂部分呈黑色,正常部分呈白色。且撕裂图像上的黑色像素点的数量远多于正常图像,所以,通过统计分割后图像上的黑色像素点的数量并设定一个阈值可判断输送带是否发生撕裂。

(a)输送带图像1

(b)传统二维Otsu算法

(c)GA优化的二维Otsu算法

(d)PSO优化的二维Otsu算法

(e)本文算法

图6 输送带图像1分割结果对比

Fig.6 Comparison of segmentation results of conveyor belt image 1

(a)输送带图像2

(b)传统二维Otsu算法

(c)GA优化的二维Otsu算法

(d)PSO优化的二维Otsu算法

(e)本文算法

图7 输送带图像2分割结果对比

Fig.7 Comparison of segmentation results of conveyor belt image 2

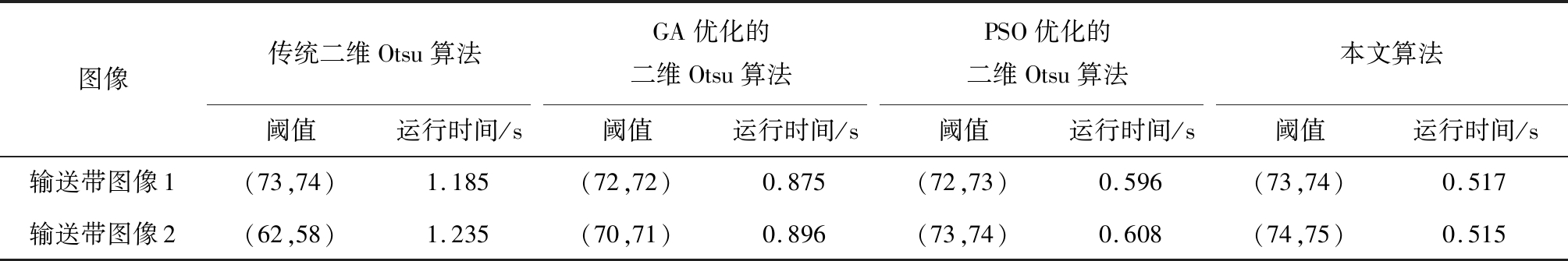

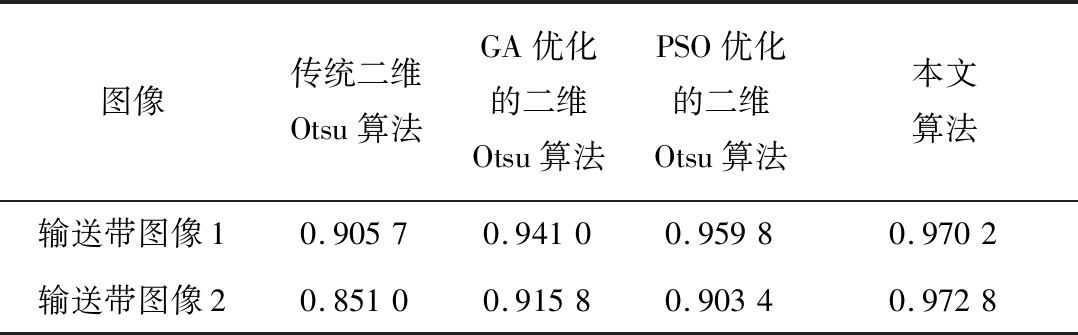

3.2.2 客观分析

客观评价选取分割阈值、运行时间以及区域对比度3个指标作为评价标准[17]。

(1)分割阈值与运行时间对比。阈值是分割的关键,阈值大小的选取直接关系到图像分割的结果,而运行时间关系到实时性问题,二者是衡量图像分割的重要指标。同一算法在同等条件下,运行时间不是固定不变的,而是有一定波动的,因此,本文在同等的硬件环境下,对同一种算法运行100次,取平均值作为客观评价标准,具体结果见表1。本文算法与传统二维Otsu算法所求取的阈值基本相同,运行时间明显要少于其他3种算法。

表1 4种算法分割阈值与运行时间比较

Table 1 Comparison of segmentation thresholds and running time of four algorithms

(2)区域对比度。区域对比度也通常作为图像分割质量的一种评判指标,其值与分割质量成正比,计算公式如下:

(16)

式中f0,f1分别表示背景类和目标类的像素个数。

运行计算结果见表2。由表2可看出,本文算法的区域对比度数值比其他几种算法要高,说明分割效果好。

表2 区域对比度比较

Table 2 Comparison of regional contrast

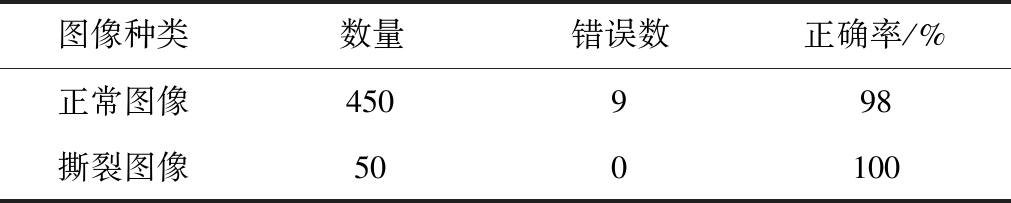

本实验所采用的相机分辨率为1 024×768,图像上共有786 432个像素点。根据统计数据,设定撕裂阈值为30 000,选取500张图像进行撕裂诊断实验,诊断结果统计分析见表3。

表3 图像撕裂诊断结果统计分析

Table 3 Statistical analysis of image tear diagnosis results

从表3可看出,本文算法对撕裂图像的识别正确率达到100%,对正常图像的识别正确率达到98%,总正确率达98.2%。综上所述,本文算法可以满足输送带撕裂检测的精度和速度要求。

4 结语

利用改进狮群算法对二维Otsu算法进行优化,提出了一种基于狮群优化二维Otsu算法的输送带撕裂检测方法。仿真结果表明,狮群优化的二维Otsu算法比传统二维Otsu算法、GA优化的二维Otsu算法和PSO优化的二维Otsu算法的寻优能力更强,输送带分割效果更好,可以准确地从输送带图像中分割出裂痕,在提高效率的同时缩短了运行时间。撕裂诊断实验结果表明,对500张图像撕裂识别的正确率为98.2%。基于狮群优化二维Otsu算法的输送带撕裂检测方法可以满足输送带撕裂检测的准确性和实时性要求,具有一定的工程应用价值。

参考文献(References):

[1] 刘伟力,乔铁柱.矿用输送带纵向撕裂检测系统研究[J].工矿自动化,2017,43(2):78-81.

LIU Weili,QIAO Tiezhu.Research on longitudinal tearing detection system of mine-used conveyor belt[J].Industry and Mine Automation,2017,43(2):78-81.

[2] 郭启皇.基于Otsu算法的输送带撕裂视觉检测系统研究[D].大连:大连理工大学,2017.

[3] LI Jie,MIAO Changyun.The conveyor belt longitudinal tear on-line detection based on improved SSR algorithm[J].Optik-International Journal for Light and Electron Optics,2016,127(19):8002-8010.

[4] HOU Chengcheng,QIAO Tiezhu,ZHANG Haitao,et al.Multispectral visual detection method for conveyor belt longitudinal tear[J].Measurement,2019,143:246-257.

[5] 陈路路,庞宇松.用于输送带纵向撕裂检测的新型视觉传感器[J].工矿自动化,2017,43(2):40-43.

CHEN Lulu,PANG Yusong.A novel vision sensor for longitudinal tear detection of conveyor belt[J].Industry and Mine Automation,2017,43(2):40-43.

[6] LIU Y,MA X.Application of image segmentation based on the artificial bee colony algorithm in fire detection of mine belt conveyor[C]//2017 10th International Congress on Image and Signal Processing,Bio-Medical Engineering and Informatics(CISP-BMEI),Shanghai,2017:1-5.

[7] 赵弼龙,乔铁柱.基于支持向量机红外图像分割的输送带纵向撕裂检测方法[J].工矿自动化,2014,40(5):30-33.

ZHAO Bilong,QIAO Tiezhu.Detection method of belt longitudinal tear based on support vector machine and infrared image segmentation[J].Industry and Mine Automation,2014,40(5):30-33.

[8] 张文明,卢金龙.变光照环境下皮带撕裂视觉检测方法研究[J].光学技术,2016,42(2):108-113.

ZHANG Wenming,LU Jinlong.Research of visual detection of belt rip under variable ambient light[J].Optical Technique,2016,42(2):108-113.

[9] 张晞,陈功,宋耀民,等.胶带纵向撕裂图像识别保护装置的设计与研究[J].机电产品开发与创新,2007(6):58-60.

ZHANG Xi,CHEN Gong,SONG Yaomin,et al.The design and research of the picture identifing and protecting equip about tape tearing[J].Development &Innovation of Machinery &Electrical Products,2007(6):58-60.

[10] 张晞,刘鸿鹏,叶涛.带式输送机纵向撕裂数字图像检测系统设计研究[J].煤炭工程,2011,43(10):16-18.

ZHANG Xi,LIU Hongpeng,YE Tao.Design study on digital image detection system of longitudinal tearing for belt conveyor[J].Coal Engineering,2011,43(10):16-18.

[11] 刘生建,杨艳,周永权.一种群体智能算法——狮群算法[J].模式识别与人工智能,2018,31(5):431-441.

LIU Shengjian,YANG Yan,ZHOU Yongquan.A swarm intelligence algorithm:lion swarm optimization[J].Pattern Recognition and Artificial Intelligence,2018,31(5):431-441.

[12] 刘健庄,栗文青.灰度图像的二维Otsu自动阈值分割法[J].自动化学报,1993,19(1):101-105.

LIU Jianzhuang,LI Wenqing.Two-dimensional Otsu automatic threshold segmentation method for grayscale images[J].Acta Automatica Sinica,1993,19(1):101-105.

[13] LI Y B,MENG T.Two-dimensional Otsu image segmentation algorithm based on the particle swarm optimization algorithm[J].Lecture Notes in Electrical Engineering,2012,172:115-120.

[14] ZHOU C,TIAN L,ZHAO H,et al.A method of two-dimensional Otsu image threshold segmentation based on improved firefly algorithm[C]//IEEE International Conference on Cyber Technology in Automation,Control,and Intelligent Systems,2015:1420-1424.

[15] KHORRAM B,YAZDI M.A new optimized thresholding method using ant colony algorithm for MR brain image segmentation[J].Journal of Digital Imaging,2019,32(1):162-174.

[16] PRUTHI J,GUPTA G.Image segmentation using genetic algorithm and OTSU[C]//Proceedings of Fifth International Conference on Soft Computing for Problem Solving,2016.

[17] 王志明.无参考图像质量评价综述[J].自动化学报,2015,41(6):1062-1079.

WANG Zhiming.Review of no-reference image quality assessment[J].Acta Automatica Sinica,2015,41(6):1062-1079.