0 引言

随着钻井技术的快速发展,超前探矿技术在煤矿掘进中的应用越来越广泛[1]。为保证安全掘进,需要采用钻机对地下水和瓦斯进行超前探测。为指导掘进工作,在打钻的同时需要绘制钻孔轨迹,并形成多钻孔2D或3D轨迹图[2]。目前能够实现随钻测量功能的矿用钻机以水平千米定向钻机为主[3],该种钻机存在运行成本高、体积大、占用操作空间大等问题,不适用于狭窄的掘进工作面。此外,千米定向钻机主要是针对煤层气或瓦斯开采的长距离钻进而设计的,针对掘进面探放水、瓦斯排放、巷道间管线敷设的短距离钻进工况,采用普通回转钻机即可。回转钻机打钻过程中依靠钻杆旋转传送扭矩来驱动钻头钻进,无法通过中心穿缆方式直接测量孔底钻具姿态数据并绘制钻孔轨迹,只能基于事后测量数据方式绘制钻孔轨迹,费时费力。因此,开发适用于普通回转钻机的随钻测斜系统对该种钻机在煤矿掘进领域的应用具有重要意义[4]。

本文基于随钻测斜原理和离线式数据同步方法[5],结合嵌入式系统成本低、体积小、功耗低等优势,开发了一种矿用回转钻机离线式随钻测斜系统,实现了矿用普通回转钻机钻孔轨迹测量和绘制功能。

1 系统结构

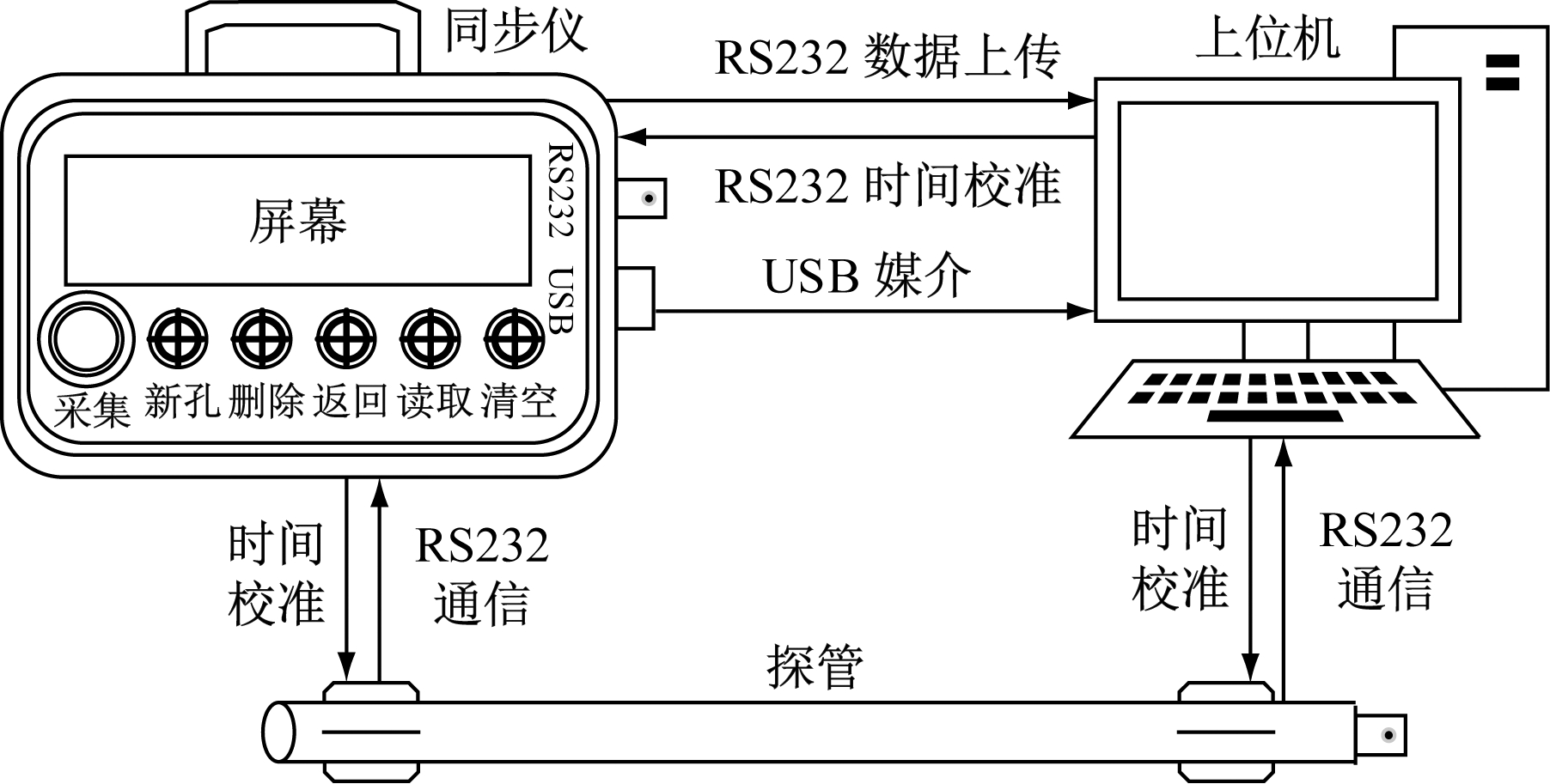

根据离线式数据同步方法,矿用回转钻机离线式随钻测斜系统由姿态测量单元(探管)、数据同步单元(同步仪)和轨迹绘制单元(上位机软件)组成,如图1所示。其中探管用于测量地球矢量场(重力加速度场和地磁场)在载具坐标系各轴的分量。根据测量值,结合旋转坐标系理论,即可解算出钻具空间姿态(方位角、倾角、工具面角)[6]。同步仪放置于孔口,用于记录钻孔编号、打入钻杆数量等。打钻结束后,探管将存储的姿态数据(包括实时时间、方位角、倾角、工具面角、温度)导入同步仪,经数据同步处理后,形成轨迹有效测点。上位机软件可安装于地面计算机,也可内嵌于同步仪,其按照平衡正切法将有效测点绘制成钻孔轨迹。

探管、同步仪和上位机之间主要采用RS232总线通信方式,实现数据传递、时间校准、数据清空等功能。为了便于人工将数据携带至地面,同步仪设计了USB接口。

图1 矿用回转钻机离线式随钻测斜系统结构

Fig.1 Structure of off-line measurement while drilling system for mine-used slewing drilling rig

实际使用中,探管安装在钻头后1.5 m处的无磁钻杆中,随钻头一起钻进。探管启动后每隔12 s采集一次姿态数据。同步仪由司钻操作,每增开一次新孔就增加一次钻孔编号,每加装一根钻杆就增加一次钻杆编号,数据格式按时间、孔号、杆号排列。上位机软件主要功能包括读取和清空探管和同步仪数据、校准探管和同步仪时间、绘制钻孔2D或3D轨迹图。

2 系统硬件设计

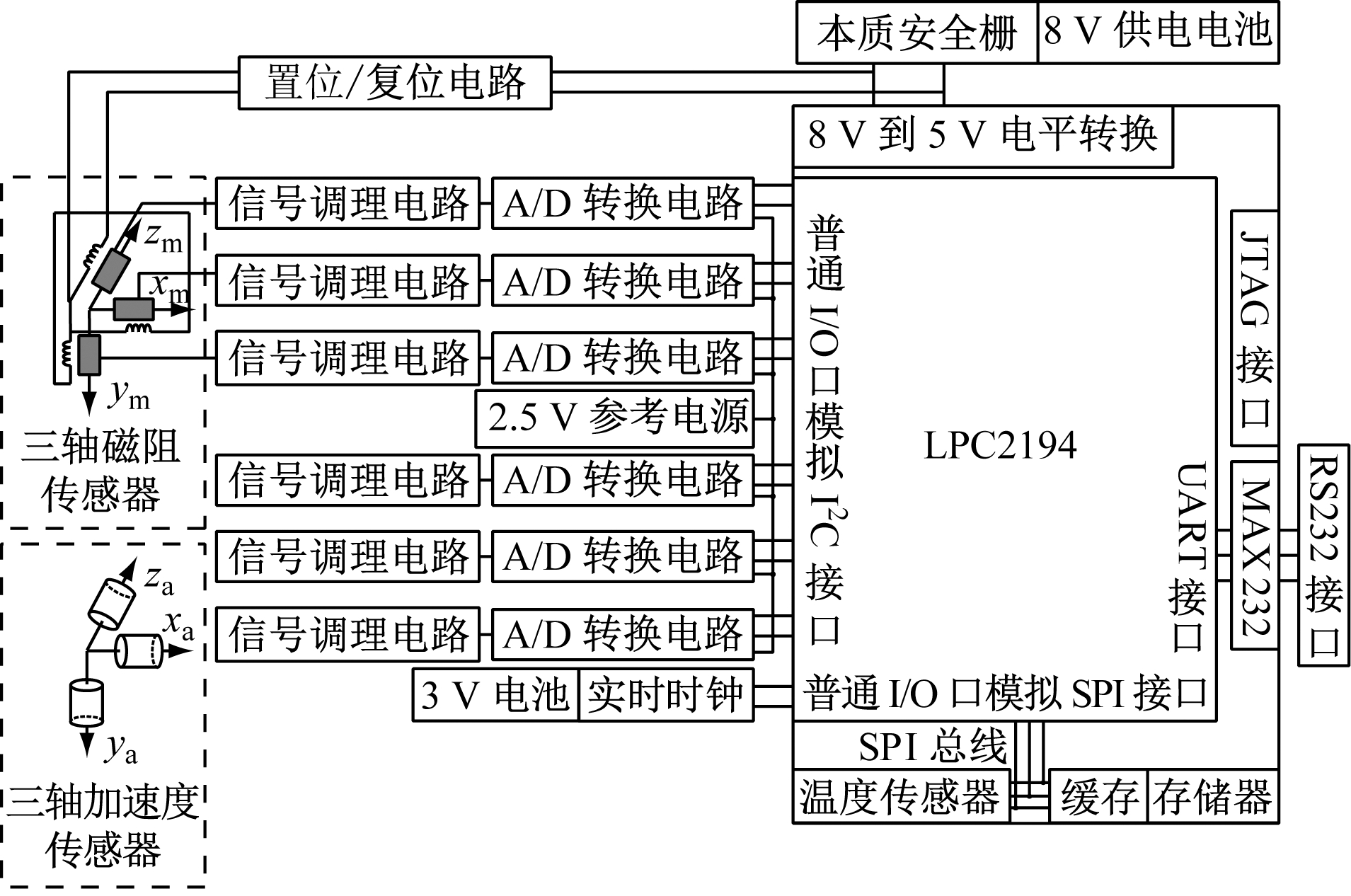

根据系统结构及本质安全电路设计原则[7],探管、同步仪硬件均包括CPU最小系统、实时时间模块、存储模块、通信模块、供电模块,如图2所示。此外,探管还包括核心模块——重力加速度场和地磁场数据采集模块,同步仪还包括键盘模块和显示模块。考虑到系统工作环境,应选用耐高温、低功耗器件。其中CPU选用耐高温ARM芯片LPC2194[8]。

2.1 重力加速度场和地磁场数据采集模块

重力加速度场和地磁场数据采集模块主要由三轴矢量传感器(三轴加速度传感器和三轴磁阻传感器)、信号调理电路和A/D转换电路组成。其中三轴矢量传感器选用MEMS双轴加速度传感器ADXL203CE和各向异性单轴磁阻传感器HMC1021Z。

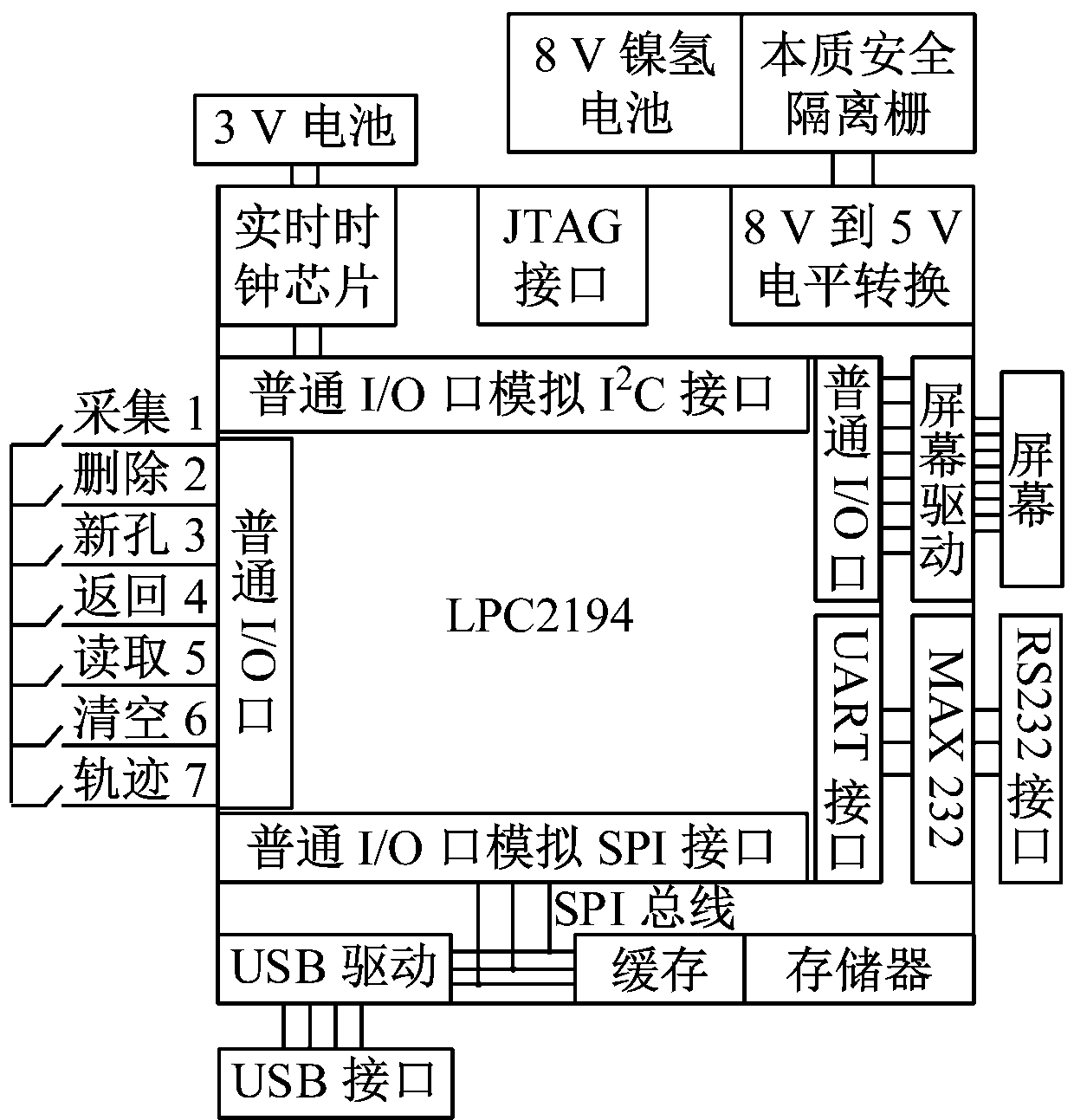

重力加速度场数据采集模块如图3所示。ADXL203CE的Xout和Yout引脚分别为重力加速度矢量在传感器相应轴分量的模拟信号输出端,当供电电压为+5 V时,输出信号电压范围为0~+5 V,即输入为0时,输出信号电压为+2.5 V。

(a)探管

(b)同步仪

图2 系统硬件组成

Fig.2 System hardware composition

图3 重力加速度场数据采集模块

Fig.3 Data acquisition module of gravitational field

为了输出稳定信号,在Xout和Yout引脚分别设置低通滤波电容CX和CY。考虑到系统在静态工况工作,设置ADXL203CE输出信号带宽为-3 dB,则有

(1)

式中:f为信号输出频率;R为内部电阻的标称值,R=32 kΩ;i=X,Y。

需要注意的是,在任何情况下Ci≥2 000 pF[9]。系统测量对象为静态磁场,所以带宽选为100 Hz,得CX=CY=0.05 μF。此外,为了消除电源噪声影响,在传感器电源接入端并联1个0.1 μF去耦电容,或者串联1个铁氧体磁珠。

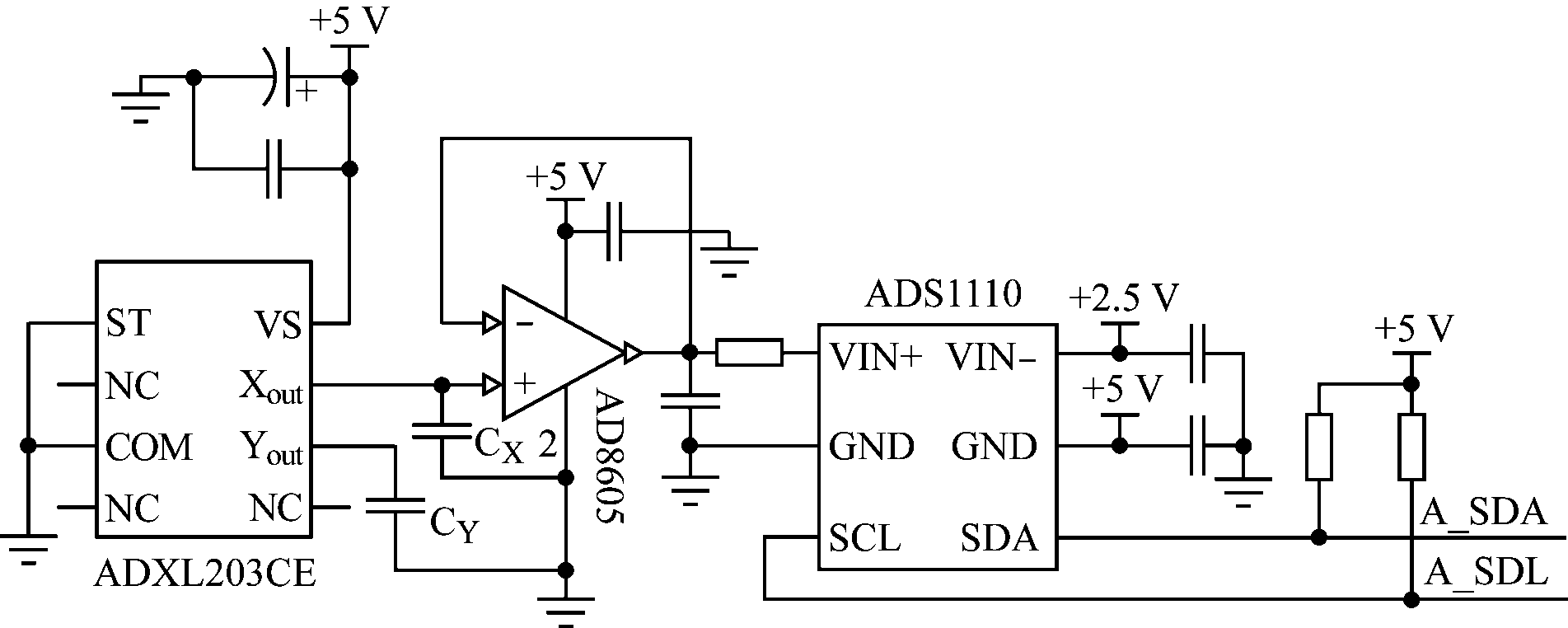

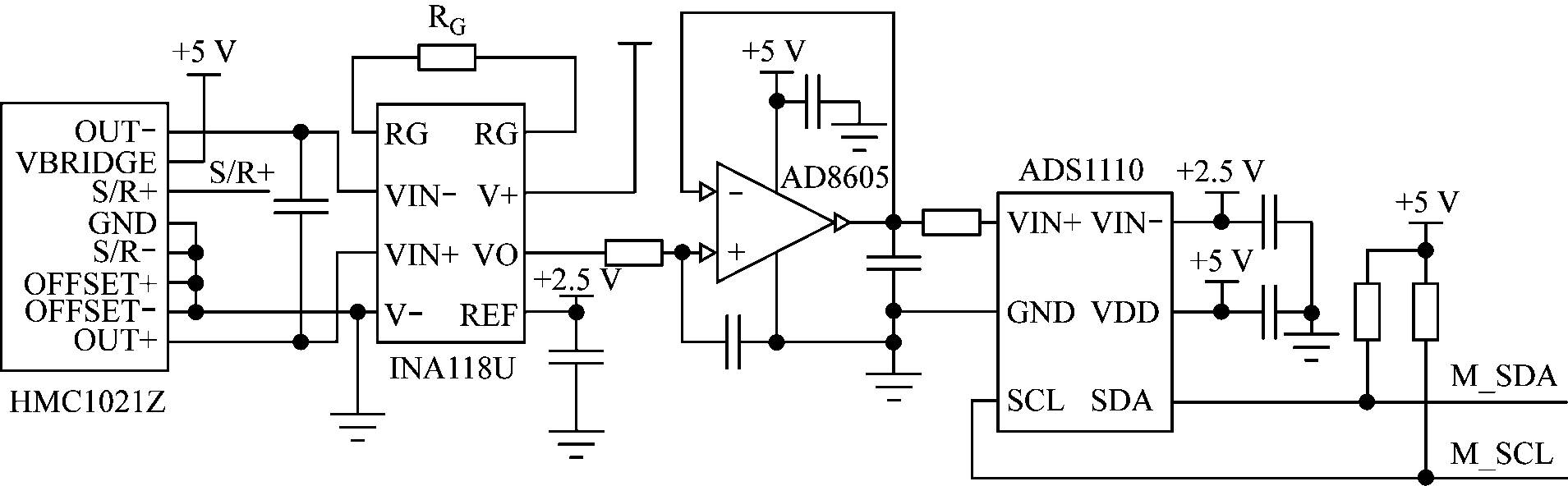

地磁场数据采集模块如图4所示。一般情况下地磁场为50~60 μT[10],当电压源为+5 V时,HMC1021Z输出为-13~+13 mV。由于该电压信号变化微弱,所以选用信号放大器INA118U对传感器信号进行放大。INA118U增益为

(2)

式中RG为接入电阻。

图4 地磁场数据采集模块

Fig.4 Data acquisition module of geomagnetic field

为了提高测量精度,三轴加速度和三轴磁阻传感器均采用高分辨率A/D转换芯片ADS1110。由于被测量为矢量场,存在方向变化,所以将ADS1110的Vref引脚设置为+2.5 V,传感器输出信号电压设置为-2.5~+2.5 V。在信号调理电路中,为三轴加速度传感器设置电压跟随器;对于三轴磁阻传感器,除设置电压跟随器外,还需设置RG=300 Ω,即INA118U增益G=168。

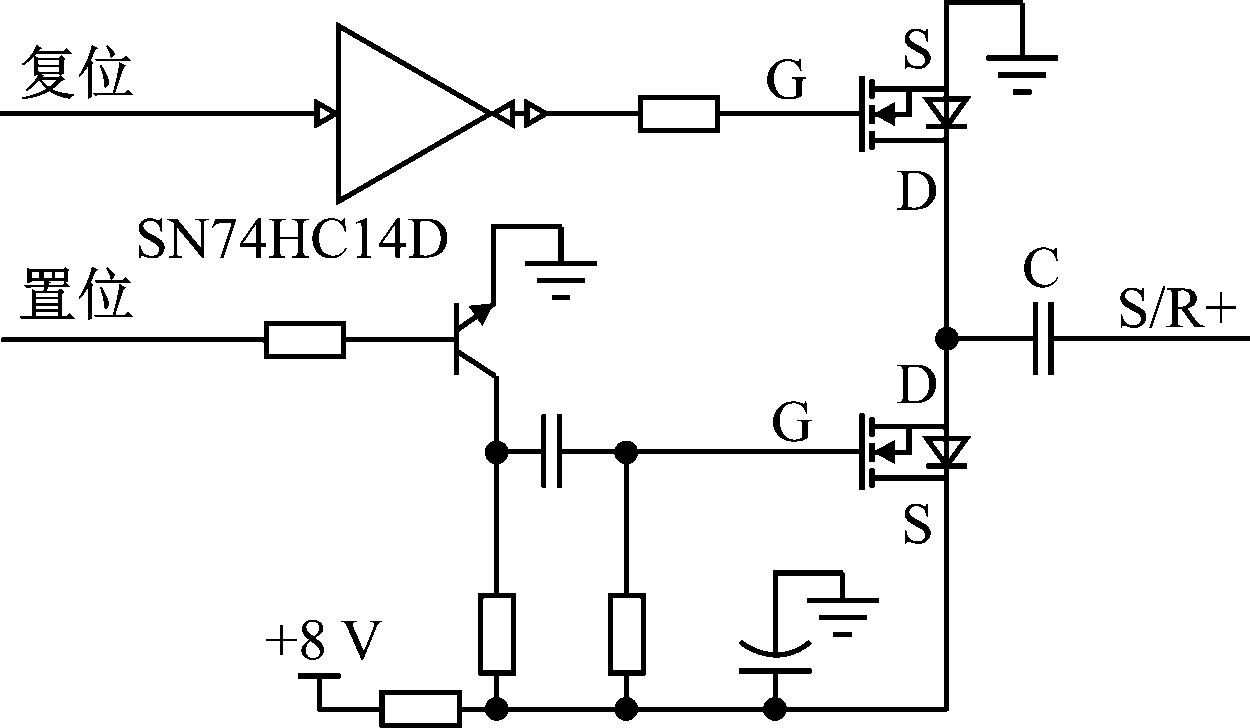

由于三轴磁阻传感器对地磁场的响应幅值与其自身偏置(±10 mV)噪声相当,且三轴磁阻传感器敏感元件的灵敏度易随环境变化而快速衰减,所以需根据其内置置位/复位磁场偏置电流带为每路传感器设置置位/复位电路[11],如图5所示。

图5 三轴磁阻传感器置位/复位电路

Fig.5 Set/reset circuit of triaxial magnetometer

三轴磁阻传感器置位/复位电路由LPC2194的2个I/O口输出脉冲来控制,通过MOSFET导通、关断控制C快速充放电,从而在电流带上实现强电流脉冲,实现传感器敏感元件磁畴的重排列,确保敏感元件具有高灵敏度和可重复读数。在测量过程中,该电路可消除温漂、偏置误差、非线性误差、交叉轴干扰、有效信号湮灭等影响。对于被测弱磁场,首先施加置位脉冲,测得电桥输出电压Vset;然后施加复位脉冲,测得电桥输出电压Vreset;最后根据式(3)计算测量值Vout。

(3)

2.2 存储模块

根据系统原理,探管和同步仪在打钻过程中要保存大量测量数据,便于后期绘制钻孔轨迹。根据1次打钻最长时间(30 h)要保存的数据量,结合器件耐高温要求,选用铁电存储器FM25CL64和Flash存储器M25P16。FM25CL64是 8 kB非易失性FRAM,可用于数据缓存;M25P16是2 MB Flash,可用于数据存储。

2.3 通信模块

通信模块包括串口通信电路和USB通信电路。串口通信电路采用RS232通信方式,主要用于各模块间数据传递;USB通信电路用于将同步仪有效数据传输至USB媒介。采用文件管理控制芯片CH376作为USB通信电路的主控芯片,安装于同步仪主控板上。

3 系统软件设计

系统软件包括探管程序、同步仪程序、上位机软件,其中探管程序和同步仪程序采用单片机C语言开发,上位机软件基于LabVIEW平台开发。

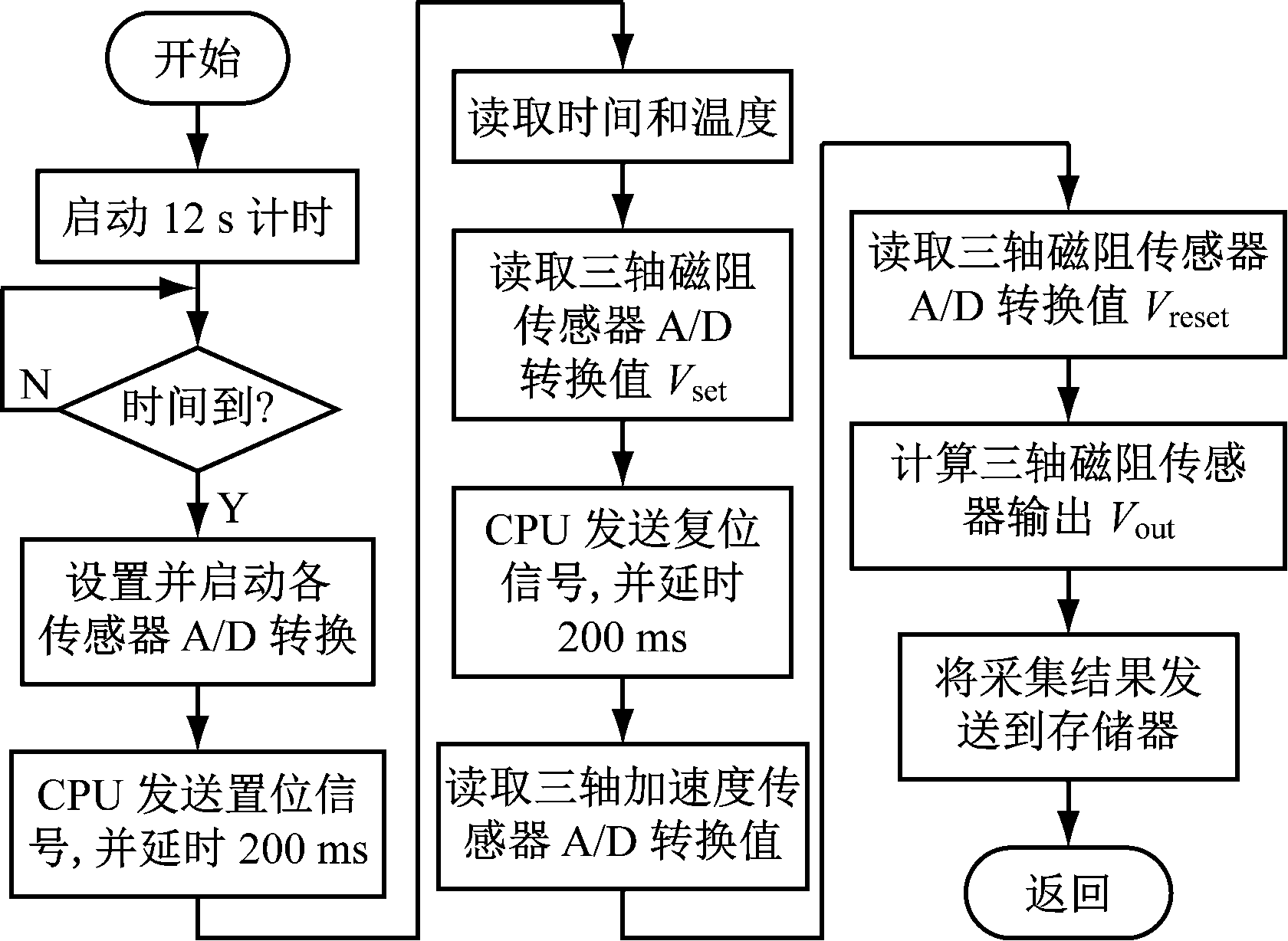

3.1 探管程序

探管程序主要用于采集三轴加速度传感器和三轴磁阻传感器数据,并按照时间、三轴重力加速度分量、三轴地磁场分量、温度顺序存储数据。程序每隔12 s采集、存储1次数据,期间使系统处于休眠状态以降低功耗。采集数据时,CPU设置相应通道上A/D转换器工作模式,并启动A/D转换器进行数据转换,然后读取传感器数据并存储。读取三轴磁阻传感器数据时需操作置位/复位电路来提高灵敏度、消除偏置误差和温漂。

探管程序流程如图6所示。首先发出置位信号,延时200 ms,待信号稳定后操作A/D转换器并读取其转换值;然后发出复位信号,并重复上述操作;最后根据式(3)计算三轴磁阻传感器测量值。

图6 探管程序流程

Fig.6 Flow of probe tube program

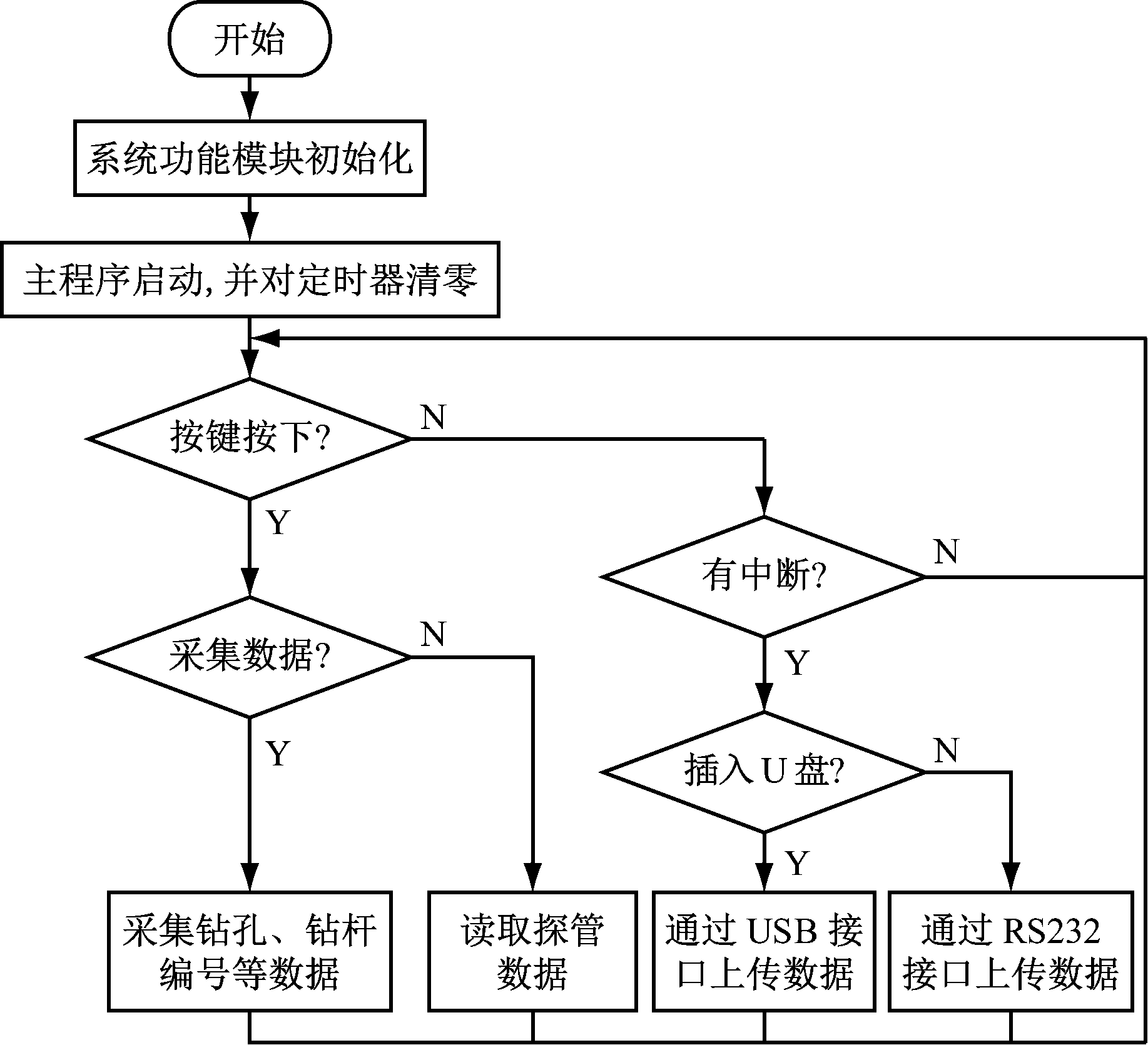

3.2 同步仪程序

同步仪程序主要功能包括记录钻孔、钻杆数据和组合、传递有效数据。记录数据由键盘模块录入,并存储于铁电存储器中。组合、传递有效数据分为读取探管姿态数据、组合存储有效点数据、由通信接口(串口和USB接口)上传数据三部分。其中组合存储有效点数据按文献[5]中数据同步方法实现。USB接口上传数据需借助U盘等存储媒介,写入U盘的数据以文本格式保存,便于后续上位机软件读取。具体流程如图7所示。

图7 同步仪程序流程

Fig.7 Flow of synchronizer program

3.3 上位机软件

上位机软件主要实现数据读取、数据处理、时间校准、2D或3D轨迹图绘制、数据文件生成、报表生成、测量单元校正等功能[12]。

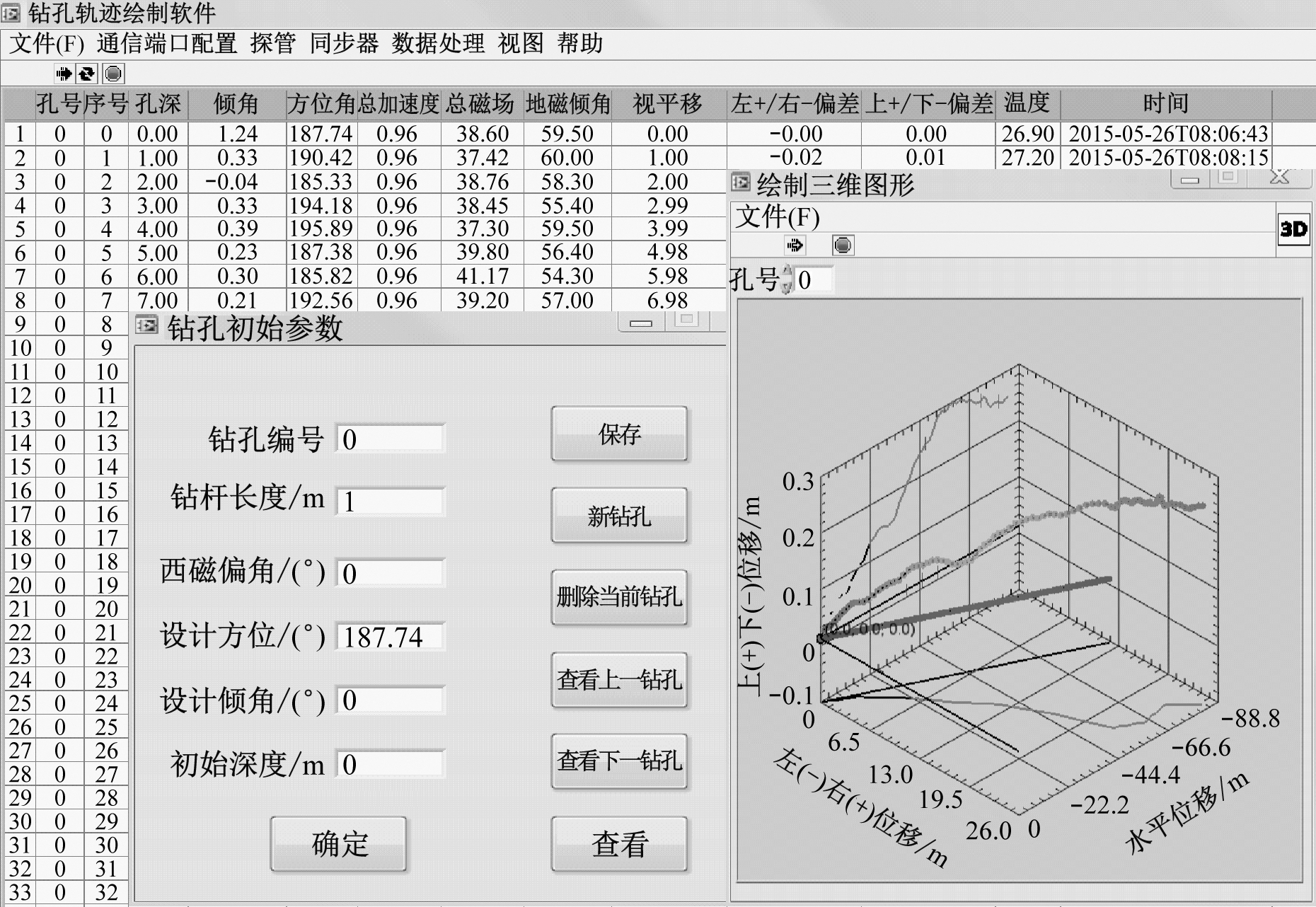

上位机软件界面如图8所示。该界面分为菜单栏和数据显示窗口两部分。菜单栏表明软件功能;数据显示窗口显示当前读取的数据,或经过数据处理后获得的有效测点数据,包括钻孔编号、钻杆编号、孔深、倾角、方位角、重力加速度矢量模长、地磁场矢量模长、上下偏差、左右偏差、温度、时间等。在菜单栏的“数据处理”下拉菜单设置好钻孔初始信息后,在“视图”下拉菜单即可得到钻孔轨迹图形。

图8 上位机软件界面

Fig.8 Interface of host computer software

4 系统测试

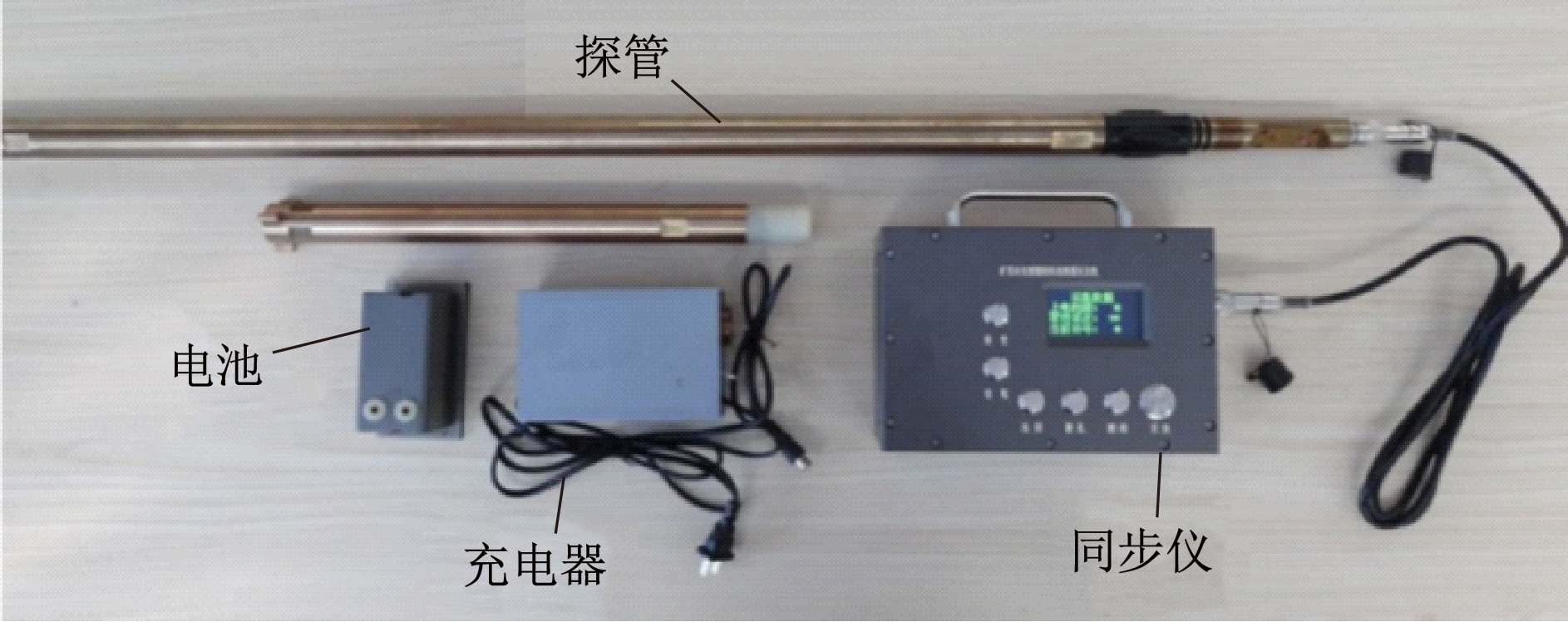

系统样机如图9所示。探管外壳由铍青铜合金制成,同步仪外壳由普通不锈钢制成,合缝处采用防水、防尘的橡胶密封圈密封。采用8 V镍氢电池,并为其配备过流、欠压保护电路,以满足本质安全要求。系统工作电压为DC7.2 V,探管耐压为150 MPa,倾角测量范围为-90~+90°,方位角测量范围为0~ 360°。

图9 系统样机

Fig.9 System prototype

4.1 功能测试

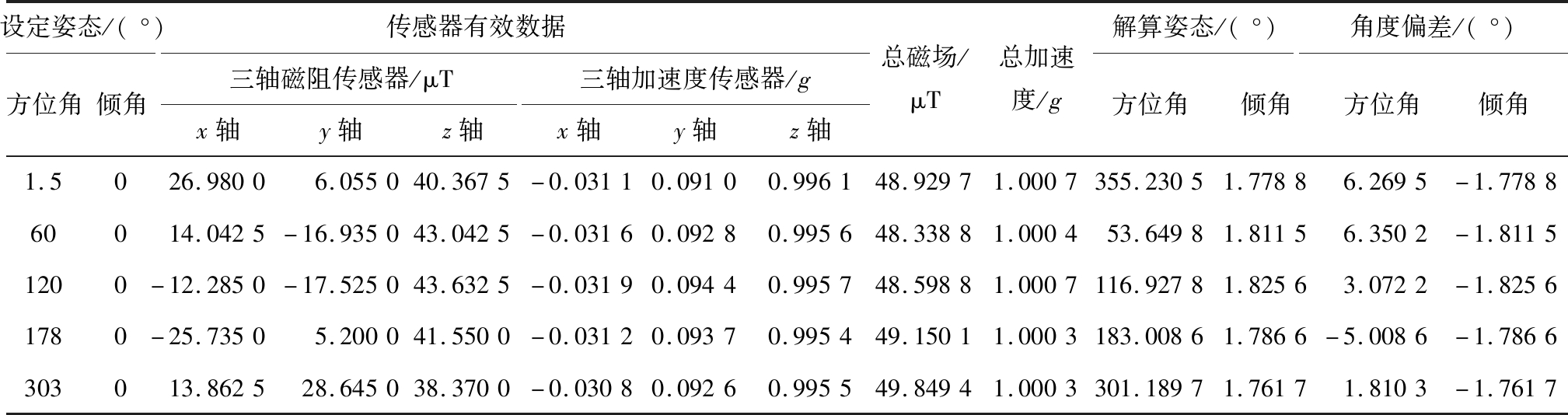

采用三轴无磁转台对样机进行功能测试。将探管固定在转台中空处,并用销钉固定,如图10所示。转动转台码盘,并按照系统工作流程测试姿态数据,同时记录码盘读数。测试结果见表1,其中设定姿态为转台码盘读数,探管数据由RS232接口导出至同步仪,经筛选后得到传感器有效数据。从表1可看出,测量的总地磁场矢量模长接近真实值50~60 μT,总重力加速度矢量模长接近1g,倾角偏差小于3°,方位角偏差小于10°。解算姿态角偏差由测量误差引起,即三轴传感器自身误差及安装误差。为了提高测量精度,采用文献[13]提出的传感器校正算法,经算法校正后可将倾角最大偏差降至1°,方位角最大偏差降至5°。

图10 三轴无磁转台

Fig.10 Triaxial non-magnetic turntable

表1 系统功能测试结果

Table 1 Functional test results of the system

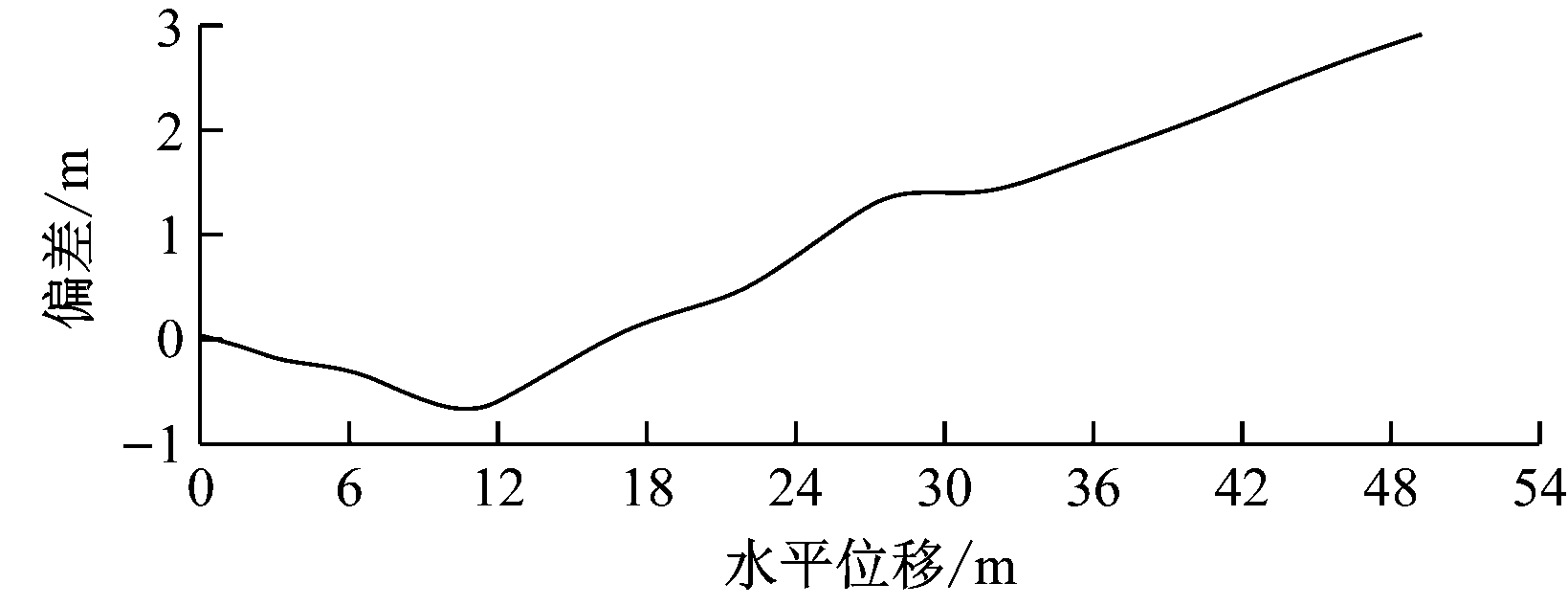

4.2 井下测试

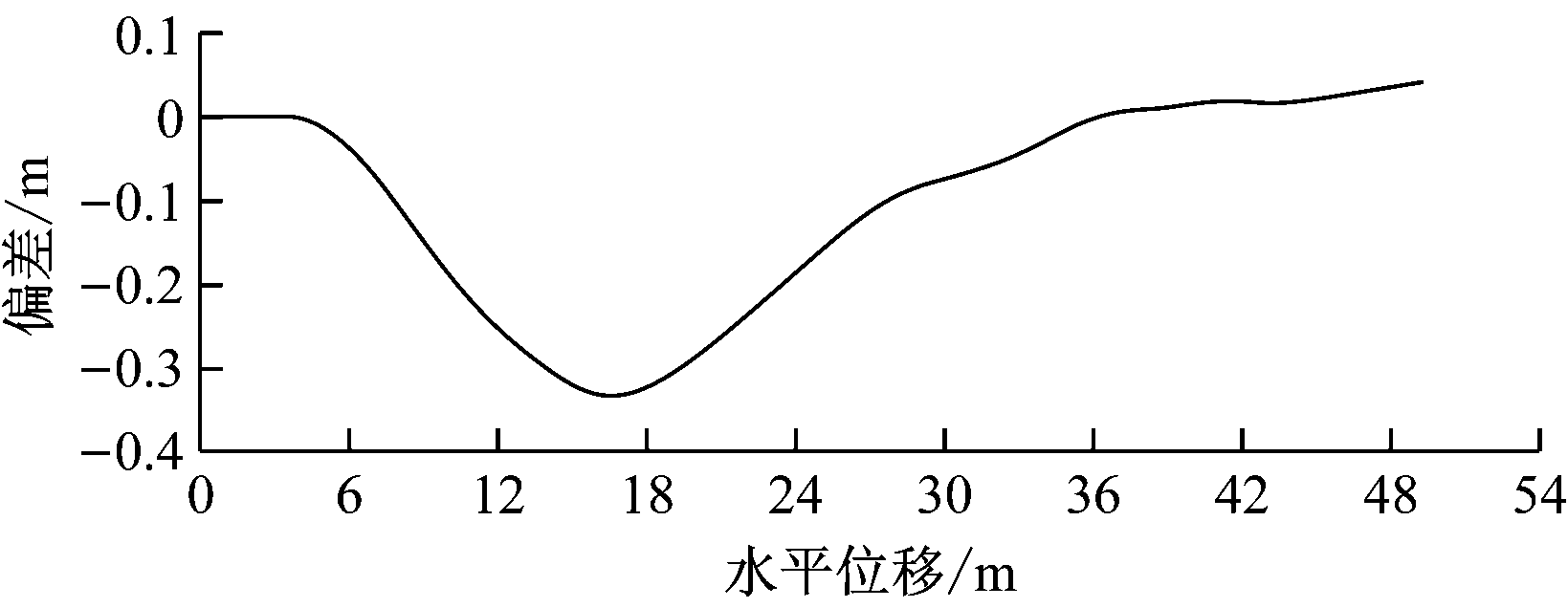

样机在山西晋城无烟煤矿业集团有限责任公司赵庄矿二号井进行测试。第1次测试已成水平钻孔,无需加装钻头及部分钻机设备。该钻孔用于两巷道间水管敷设,总长51 m,所用钻杆为1.5 m,无磁钻杆为2 m,设计方位角为173.48°,设计倾角为0,有效测点为34个。有效测点数据经传感器校正算法校正后,2D轨迹以左右偏差和上下偏差方式表示,如图11所示。可看出左右偏差最大值为3 m,上下偏差最大值为0.32 m,绘制的轨迹与钻孔实际轨迹基本相同,满足实际工程需求(钻孔轨迹50 m内左右偏差不大于5 m,上下偏差不大于2 m)。

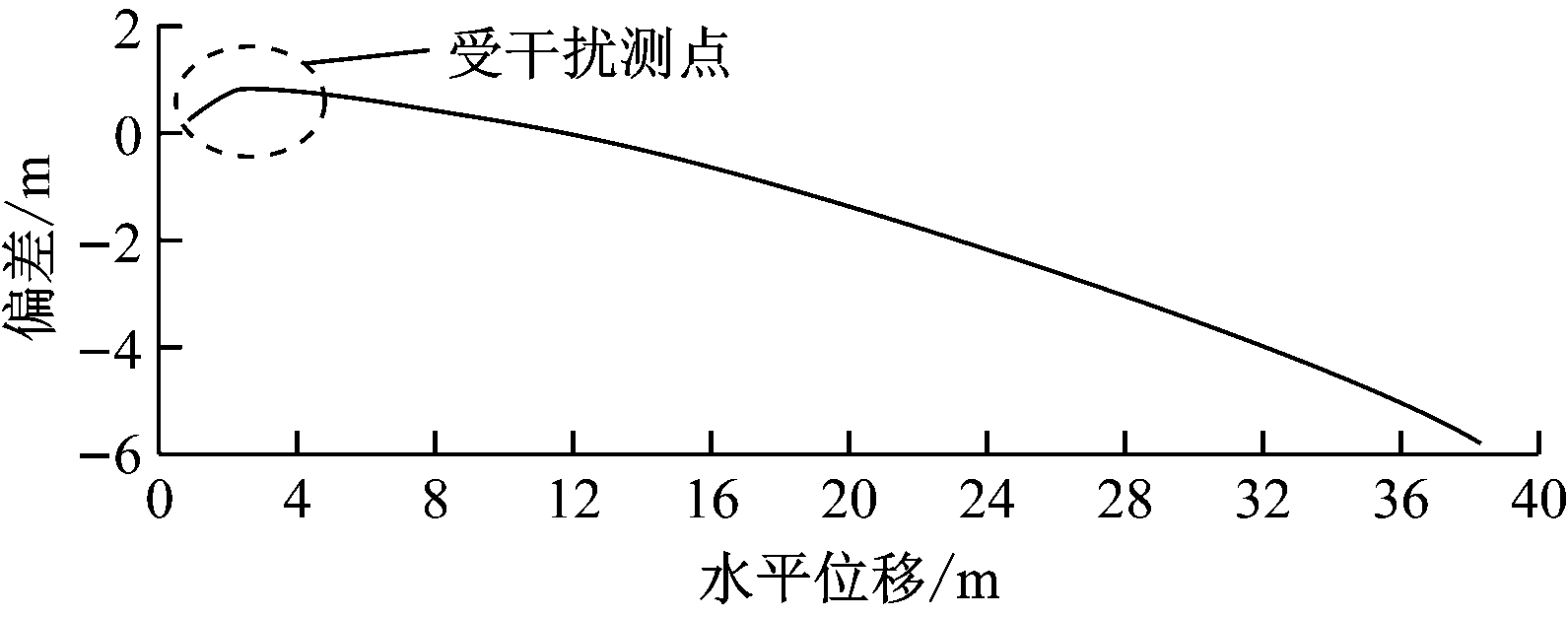

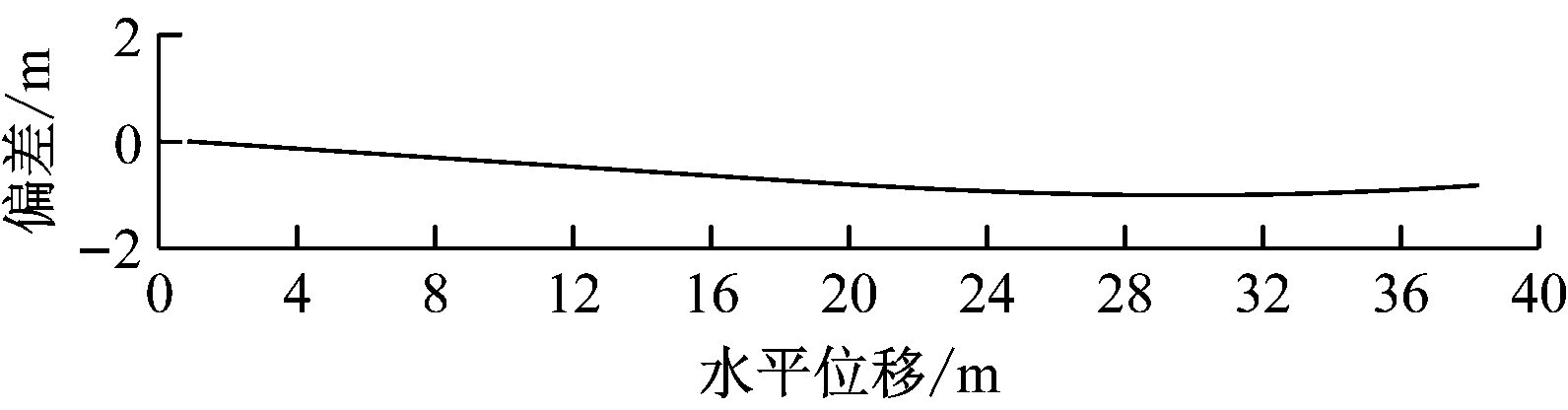

第2次测试进行打孔施工。设计钻孔为5盘区1个穿层孔,设计深度为40 m,设计倾角为1°,设计方位角为205°。打钻结束后,可得有效测点为24个,2D轨迹如图12所示。可看出钻孔轨迹左右偏差最大值为6 m,上下偏差最大值为1 m,偏差较大。原因是钻机(铁磁材料设备)影响了孔口处地磁场分布,导致探管测量的方位角误差增大。由于系统采用测点递推算法绘制轨迹,所以孔口轨迹偏差会导致整条轨迹偏差较大。为了避免该问题,系统应用时应尽量保持钻机设备距离孔口3 m以上。

(a)左右偏差

(b)上下偏差

图11 第1次测试结果

Fig.11 The first test results

(a)左右偏差

(b)上下偏差

图12 第2次测试结果

Fig.12 The second test results

5 结论

(1)在矿用回转钻机离线式随钻测斜系统中,探管通过三轴加速度传感器和三轴磁阻传感器分别对重力场和地磁场进行测量,以采集钻杆姿态;同步仪通过按键采集钻孔和钻杆编号,并对探管发来的钻杆姿态数据进行有效测点筛选;上位机软件通过测点递推算法绘制钻孔2D或3D轨迹图。

(2)对系统进行功能测试,结果表明该系统测量的总地磁场矢量模长接近真实值50~60 μT,总重力加速度矢量模长接近1g,倾角偏差小于3°,方位角偏差小于10°。采用传感器校正算法后,倾角最大偏差降至1°,方位角最大偏差降至5°。

(3)对系统进行井下测试,结果表明:该系统绘制的已成钻孔轨迹与实际轨迹基本相同,满足实际工程需求;绘制的钻进钻孔孔口轨迹易受钻机本身的磁干扰而出现偏差,导致整条钻孔轨迹偏差较大,因此应保持钻机距离孔口3 m以上。下一阶段将重点研究探管抗磁干扰设计。

参考文献(References):

[1] 李泉新,石智军,史海岐.煤矿井下定向钻进工艺技术的应用[J].煤田地质与勘探,2014,42(2):85-88.

LI Quanxin,SHI Zhijun,SHI Haiqi.The application of directional drilling technology in coal mine[J].Coal Geology &Exploration,2014,42(2):85-88.

[2] 张旭辉.随钻测量技术与钻孔轨迹控制技术的研究[J].现代矿业,2019,35(3):32-34.

ZHANG Xuhui.Research on measurement technology while drilling and drilling trajectory control technology[J].Modern Mining,2019,35(3):32-34.

[3] 方俊,石智军,李泉新,等.新型煤矿井下定向钻进用有线随钻测量装置[J].工矿自动化,2015,41(8):1-5.

FANG Jun,SHI Zhijun,LI Quanxin,et al.Novel cable measurement while drilling device used for directional drilling in coal mine[J].Industry and Mine Automation,2015,41(8):1-5.

[4] 黄麟森,张先韬.回转钻进随钻测量装置数据处理软件设计[J].工矿自动化,2015,41(7):112-114.

HUANG Linsen,ZHANG Xiantao.Design of data processing software of measurement device while drilling for rotary drilling[J].Industry and Mine Automation,2015,41(7):112-114.

[5] 刘宗伟,宋建成.随钻测斜系统离线式数据同步方法研究[J].工矿自动化,2017,43(9):59-65.

LIU Zongwei,SONG Jiancheng.Research on off-line data synchronization method of measuring while drilling system[J].Industry and Mine Automation,2017,43(9):59-65.

[6] 徐涛.水平定向钻进随钻测量方法及定位技术研究[D].长沙:国防科学技术大学,2006.

[7] 兴自中,杨宝祥.本安电路设计的基本原则与方法[J].爆炸性环境电气防爆技术,1996(4):8-15.

[8] 周立功.ARM微控制器基础与实践[M].北京:北京航空航天大学出版社,2009.

[9] 申海义,吴宝元,任阳,等.ADXL203型双轴加速计在机器人足部感知系统中的应用[J].电子技术应用,2012,38(5):59-61.

SHEN Haiyi,WU Baoyuan,REN Yang,et al.Application of dual-axis accelerometer ADXL203 in perceptual foot system of humanoid robot[J].Application of Electronic Technique,2012,38(5):59-61.

[10] National Centers for Enviromental Information.The world magnetic model[EB/OL].[2019-01-03].https://www.ngdc.noaa.gov/geomag/WMM/DoDWMM.shtml.

[11] HAUSER H,FULMEK P L,HAUMER P,et al.Flipping field and stability in anisotropic magnetoresistive sensors[J].Sensors &Actuators A Physical,2003,106(1/2/3):121-125.

[12] BLUME P A.LabVIEW编程样式[M].刘章发,衣法臻,译.北京:电子工业出版社,2009.

[13] LIU Zongwei,SONG Jiancheng.A low-cost calibration strategy for measurement-while-drilling system[J].IEEE Transactions on Industrial Electronics,2018,65(4):3559-3567.