0 引言

掘进作业是煤炭开采中最重要、最危险的前端生产环节之一。随着煤炭开采深度和巷道掘进量越来越大,掘进工作面冒顶、突水、瓦斯爆炸等灾害现象也越来越严重。同时,掘进巷道恶劣环境(高温、高湿、高噪声及高浓度粉尘)极大地威胁着井下工人的身体健康。解决这些问题的有效途径是推动巷道掘进自动化与智能化,这也是煤炭行业转型升级的必然选择[1-3]。《中国制造2025—能源装备实施方案》和《煤炭工业发展“十三五”规划》均把巷道高效快速掘进列为重点发展目标。

巷道掘进机作为综掘工作面机械化掘进的关键设备,承担煤岩截割、装载、转运等重要任务,其技术及装备水平直接关系到煤矿巷道掘进的效率和安全。目前巷道掘进机自动化与智能化程度仍然偏低,导致采掘比失衡,严重影响了煤炭开采效率[4]。研究掘进机位姿检测与纠偏、自适应截割等理论及技术,对提升巷道掘进智能化水平具有重大意义。

1 巷道掘进机智能化关键技术构架

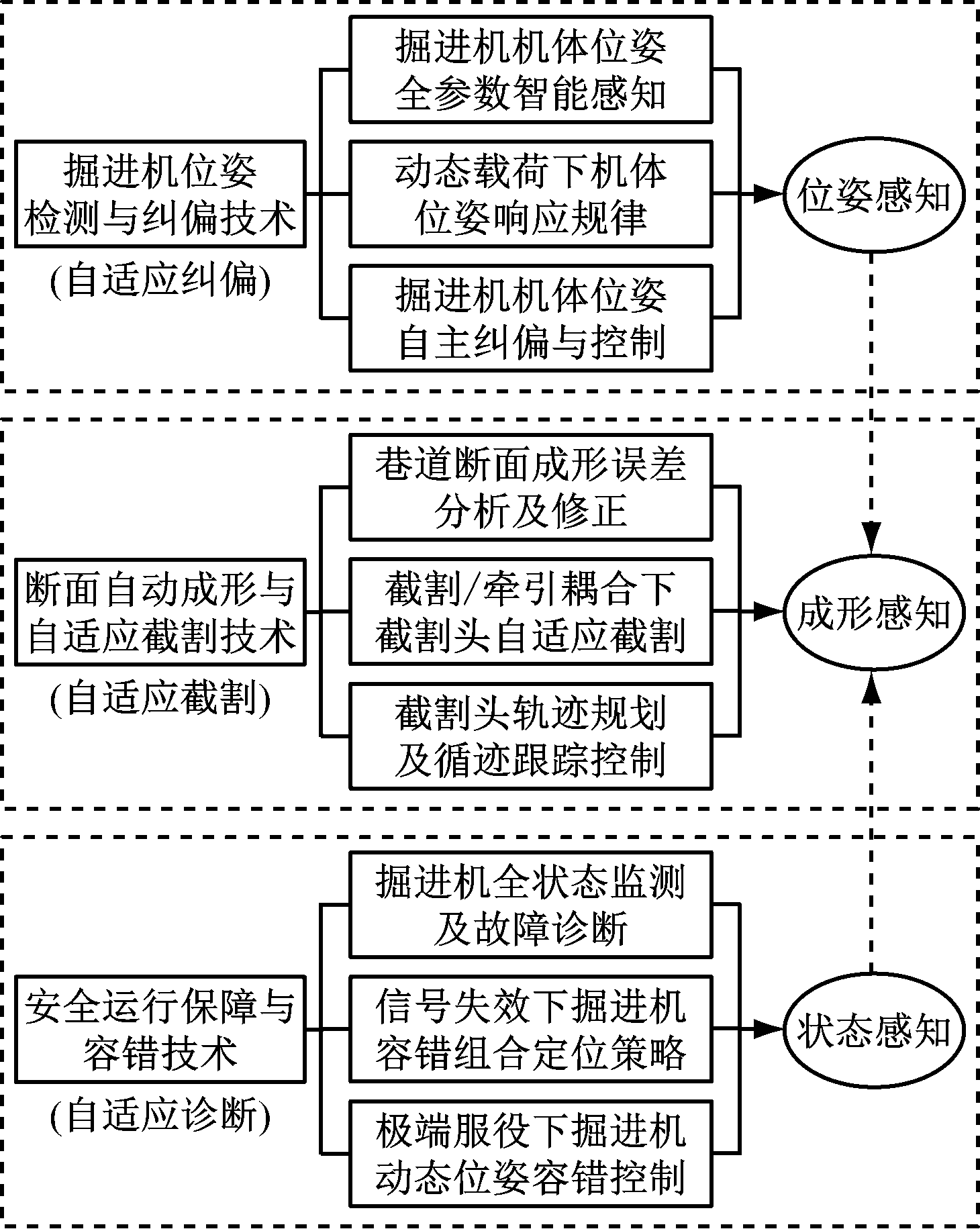

巷道掘进机主要作业内容包括前向掘进、摆动截割、后退收煤等,整个过程涉及前行-纠偏-掏槽-定位-截割-刷帮-扫底-收煤等环节。巷道掘进机智能化的目标是结合智能感知技术与自适应作业实现巷道断面自动精确成形,其技术构架如图1所示。智能感知包括位姿感知、成形感知、状态感知,自适应作业包括自适应纠偏、自适应截割、自适应诊断[5]。

位姿感知是巷道掘进机智能化的关键,包含机体位姿全参数智能感知、动态载荷下机体位姿响应规律及位姿纠偏。在机体位姿全参数智能感知方面,研究组合定位算法,通过对捷联惯导位姿解算误差及测量误差的补偿与修正,实现位姿全参数精确感知。在动态位姿感知方面,建立掘进机截割过程中位姿的动力学模型,研究截割载荷、截割臂摆角及巷道倾角等因素对位姿变化的影响规律。在位姿纠偏方面,针对不同掘进机位姿,研究定向行走及俯仰位姿纠偏控制方法,实现掘进机机体位姿自主纠偏与控制。

图1 巷道掘进机智能化关键技术构架

Fig.1 Key technology framework of roadheader intelligentization

成形感知是巷道掘进机智能化的核心,包括断面成形误差分析及修正、截割头自适应截割及截割头轨迹规划及循迹跟踪控制。在断面成形误差分析及修正方面,基于激光测距技术和数字测角技术,检测断面各特征点位置,构建巷道成形断面与标准断面误差模型,获取断面轮廓误差及位置,实现巷道断面成形精确检测。在自适应截割方面,建立截割系统状态空间模型,研究截割头自适应截割控制策略,在线调整截割运动参数,实现截割头自适应截割。在截割头轨迹规划及循迹跟踪控制方面,以煤岩识别为基础,以先截割软岩后截割硬岩为策略,进行截割路径规划,提出掘进机循迹跟踪控制与位姿自适应调整策略,实现巷道断面精确自动成形。

状态感知是巷道掘进机智能化的安全保障,包含掘进机全状态检测及故障诊断、信号失效下的容错组合定位策略及极端服役下的容错机制。在全状态检测及故障诊断方面,构建多传感信息模型,对截割系统、行走系统、位姿系统进行监测,实现掘进机全状态监测。在信号失效下的容错组合定位策略方面,研究导航定位技术在巷道复杂环境中的影响因素,进而探寻定位过程中出现的误差及数据丢失情况,实现信号失效情况下的掘进机稳健定位。在容错机制方面,研究系统失稳因素,建立系统失稳风险评价规则,提出容错控制方案,分析容错机制的鲁棒性,实现极端服役下掘进机的安全保障。

2 巷道掘进机智能化技术研究现状

2.1 位姿检测与纠偏技术

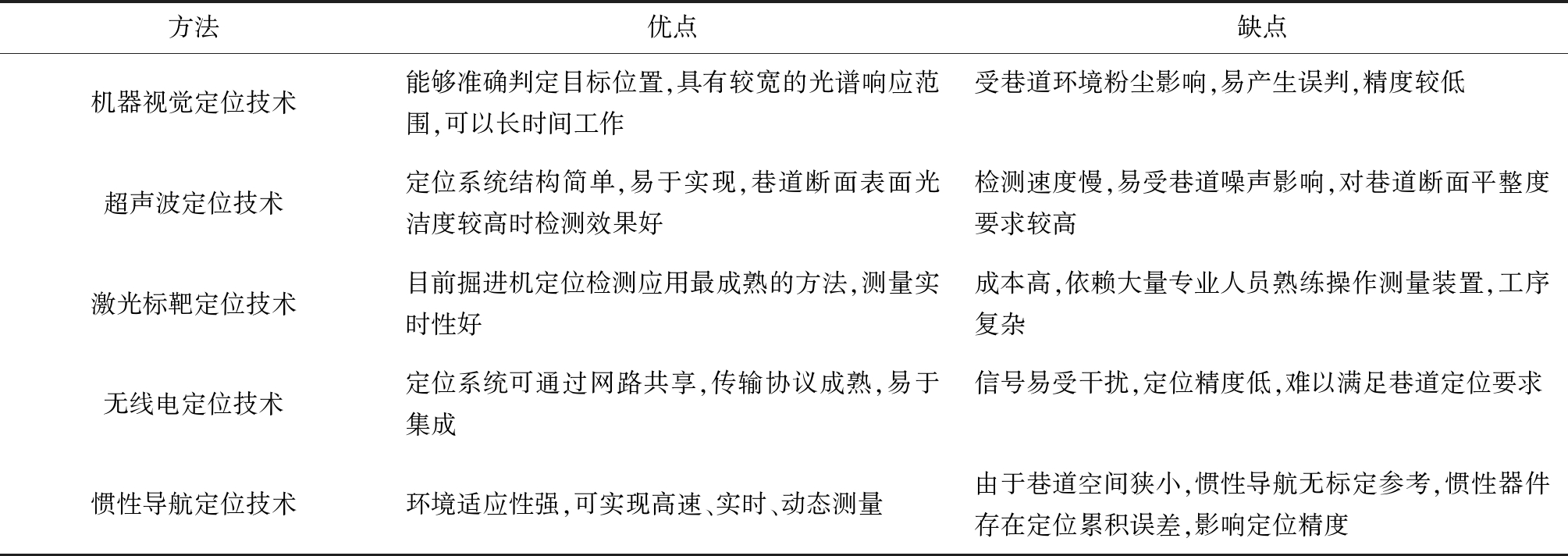

掘进机作业是在地下受限空间中进行的,其定位检测技术属于室内导航定位领域。根据检测信号的不同,常用定位技术包括机器视觉定位技术[6-7]、超声波定位技术[8-9]、无线电定位技术[10-11]、激光标靶定位技术[12-13]、惯性导航定位技术[14]等,各种技术的优缺点分析见表1。

表1 常用导航定位技术的优缺点

Table 1 Advantages and disadvantages of common navigation and position technologies

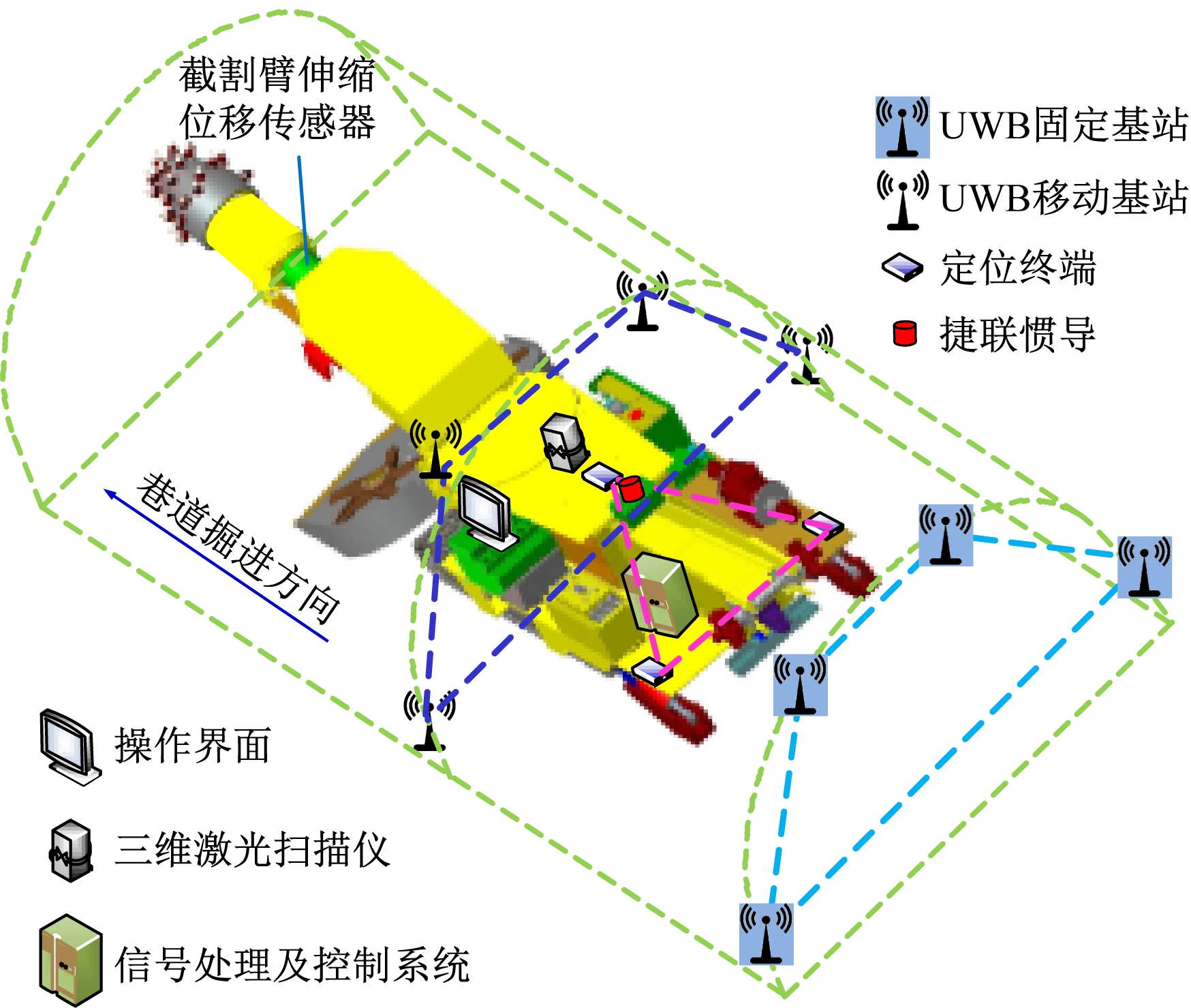

受巷道环境及掘进机运动复杂性的影响,单一定位技术无法满足掘进机定位检测精度要求,更无法实现掘进机位姿自动检测。国内外学者开展了掘进机组合定位检测技术的相关研究,其中捷联惯导/UWB(Ultra Wideband,超宽带)组合定位技术不会产生累积误差,在受限空间中具有较强的适用性[15-17]。图2给出了捷联惯导/UWB组合定位原理。定位系统由4个移动UWB基站、4个固定UWB基站及安装在掘进机机身上的捷联惯导组成。选取模拟巷道坐标系原点,固定掘进机后方4个模块并进行三维坐标标定,同时利用激光测距仪标定机身模块坐标值,建立姿态估算方程,结合掘进机机身节点坐标解算出掘进机位姿。

巷道掘进机位姿偏差对断面成形质量有重要影响,在行走和截割过程中一旦发生偏差,应在后续作业中进行纠偏。目前巷道掘进机位姿纠偏研究多集中于不同截割载荷下掘进机位姿响应、掘进机俯仰位姿纠偏及定向行走等方面,其中俯仰位姿偏差可通过调节前铲板液压缸和后支撑液压缸来消除,定向行走可通过调节履带液压马达来实现[18-20]。但是在巷道掘进机行走位姿控制及纠偏方面,仍然存在行走控制误差大、纠偏控制准确性差等问题。

图2 捷联惯导/UWB组合定位原理

Fig.2 Principle of SINS/UWB integrated positioning

2.2 断面成形与自适应截割技术

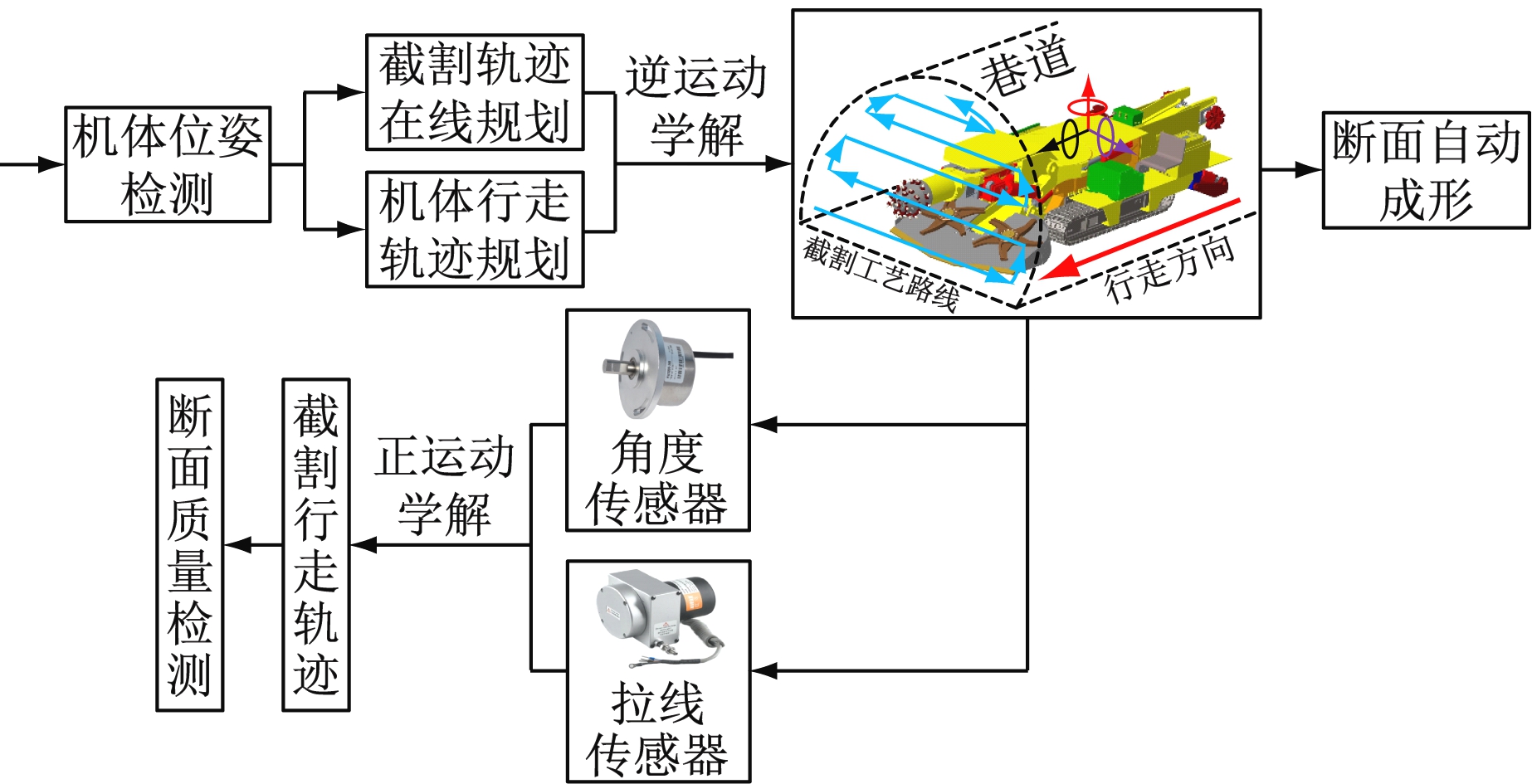

巷道断面形状通常设计为矩形、梯形或半拱形,为了在保证断面形状的前提下提高工作效率,一般将截割头的截割路径设计为类S形。巷道断面自动成形原理如图3所示,根据掘进机机体绝对位姿状态推算断面检测系统在巷道坐标系中的相对位姿,在线规划断面成形云图并进行误差分析,进而规划截割轨迹与行走轨迹,实现断面自动成形。断面截割工艺包含扫底、类S路径截割及刷帮。其中,扫底是为了便于掘进机行走及断面截割,减小因底板煤岩累积而产生的偏差;刷帮是为了修整断面,提高成形质量;类S路径截割需保证截割断面宽度和高度值,将误差控制在成形质量标准范围内。

图3 巷道断面自动成形原理

Fig.3 Principle of automatic forming of roadway section

在断面自动成形技术研究方面,文献[21]设计了巷道断面自动截割成形与自动刷帮的控制方法,研制了掘进机记忆截割控制系统。文献[22]开发了可满足煤矿巷道横截面精度和质量要求的自动截割路径规划系统。在自适应截割研究方面,为了实时调整截割参数以保证截割载荷的平稳性,基于人工神经网络的截割头自动调速控制、基于PID神经元网络的截割自适应控制等方法得到了应用[23-25]。

由于巷道断面含有煤矸石等,在截割过程中会产生载荷突变,对于含有小面积煤矸石的巷道断面,可以通过改变截割速度或横摆速度来实现自适应截割,而对于含大面积煤矸石的巷道断面,则应避开煤矸石带,先截割其余煤岩[26]。这种将大面积煤矸石带避开的截割方法为自适应截割提供了一种新的思路,但是煤矸石带位置的确定及该种方法在实践中的应用效果有待进一步研究。

2.3 安全运行保障技术

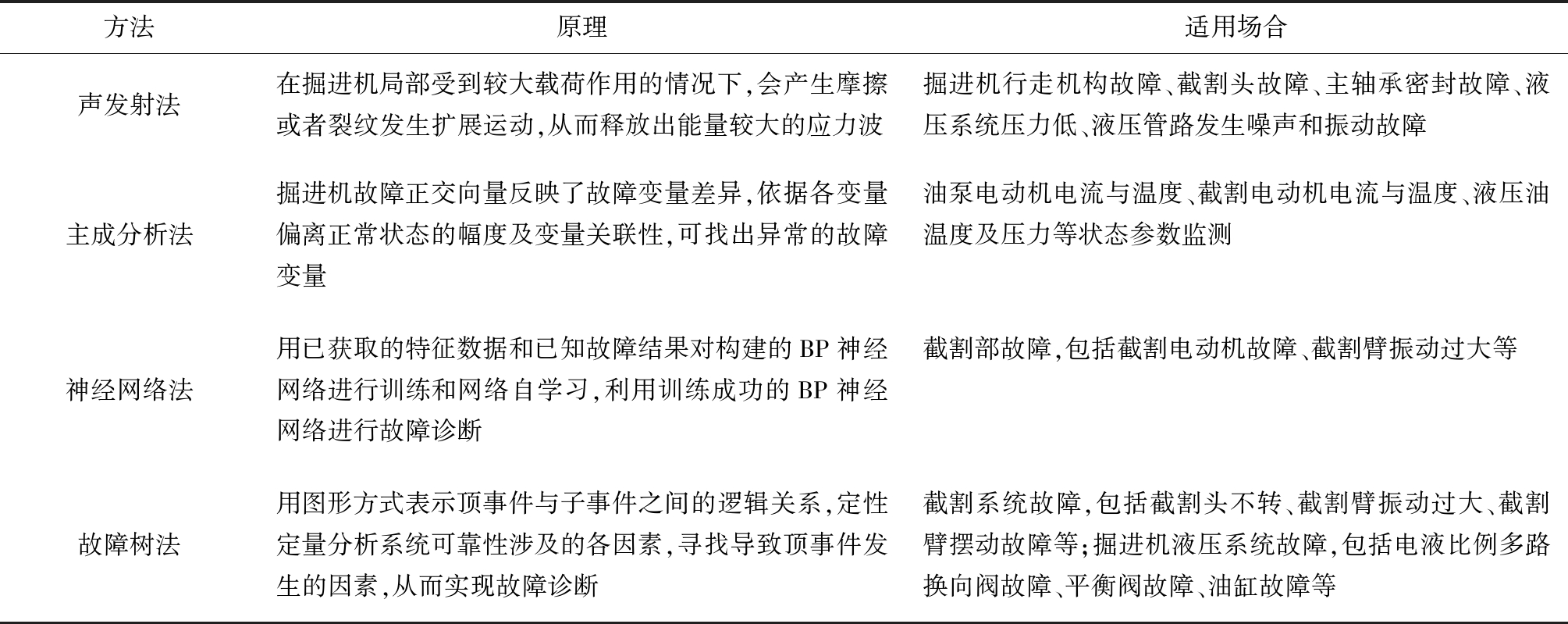

掘进机安全运行保障技术包含远程监测与故障诊断两方面。在掘进机远程监测技术方面,王苏彧等[27]设计的掘进机远程监测系统实现了掘进机掘进过程定向、定位和定形的可视化远程控制及掘进机运行状态参数实时监测与显示,具有远程故障诊断和报警等功能,应用效果良好。在掘进机故障诊断技术方面,实现方法包括声发射法[28]、主成分分析法[29]、神经网络法[30-31]、故障树法[32]等,表2给出了不同故障诊断方法的原理及适用场合。多数方法针对掘进机单一部件和机构故障都有较好的诊断效果,在故障对象确定、故障原因清晰的情况下具有一定适用性。但掘进机结构复杂,各零部件之间相互关联,故障原因复杂多样,故障间相互影响,且无法用精确的数学模型描述,难以进行准确有效的故障诊断。

表2 常用故障诊断方法原理及适用场合

Table 2 Principles and application occasions of common fault diagnosis methods

3 巷道掘进机智能化技术突破方向

(1)巷道掘进机位姿参数的自动测量与获取已基本实现,但现有的机器视觉、激光标靶、惯性导航等导航定位技术受巷道粉尘、噪声环境及安装方式等因素的影响,测量精度仍然较低。因此,研究一种检测精度高、干涉少、跟随适用性优的导航定位方法是巷道掘进机智能化技术的一个重要研究方向。

(2)通过导航定位技术可减小巷道掘进机初始位姿偏差,通过调节履带、前铲板、后支撑腿等也可实现初始位姿纠偏。但截割过程中产生的动态位姿纠偏策略有待进一步研究。在截割过程中,可通过截割机构对掘进机机体位姿偏差进行动态补偿。

(3)通过对自动截割、断面自动成形等技术的研究,理论上已实现截割过程中截割臂摆速、截割头转速与截割路径的动态调整,但不同性质的煤岩与最佳截割参数之间匹配关系仍未建立,同时截割过程中煤岩特性变化的智能感知尚未实现。为此,必须加快研究掘进过程的作业感知,建立煤岩特性与最佳截割参数匹配模型。

(4)巷道掘进机截割过程中需要监测的数据较多,软件失效及软硬件交互故障是巷道掘进机控制系统的主要故障,现有基于硬件状态的监测机制无法实时感知系统状态。获得掘进机传感信息,构建失效情况下的软硬件冗余切换,从而实现巷道掘进机全状态监测,是巷道掘进机智能掘进的重要保障。

此外,掘进工艺一体化、掘进作业机器人化、掘进过程自动灭尘等技术的发展对实现巷道智能掘进均有重要作用。

4 结语

(1)掘进机智能化是一个系统性工程,融合了自主导航与定位、位姿检测与纠偏、煤岩自适应截割、断面自动成形、安全运行保障等技术,是无人化巷道掘进的基础。

(2)巷道掘进机智能化的关键是位姿智能感知及协调控制,核心是自主循迹和自适应截割,而安全容错机制是技术保障。

(3)实现巷道掘进机智能化需在导航定位方法、位姿偏差动态补偿、煤岩特性与最佳截割参数匹配建模及全状态监测等方面予以突破。

参考文献(References):

[1] 杨仁树.我国煤矿岩巷安全高效掘进技术现状与展望[J].煤炭科学技术,2013,41(9):18-23.

YANG Renshu.Present status and outlook on safety and high efficient heading technology of mine rock roadway in China[J].Coal Science and Technology,2013,41(9):18-23.

[2] 谢和平,王金华,王国法,等.煤炭革命新理念与煤炭科技发展构想[J].煤炭学报,2018,43(5):1187-1197.

XIE Heping,WANG Jinhua,WANG Guofa,et al.New ideas of coal revolution and layout of coal science and technology development[J].Journal of China Coal Society,2018,43(5):1187-1197.

[3] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[4] 钱鸣高,许家林,王家臣.再论煤炭的科学开采[J].煤炭学报,2018,43(1):1-13.

QIAN Minggao,XU Jialin,WANG Jiachen.Further on the sustainable mining of coal[J].Journal of China Coal Society,2018,43(1):1-13.

[5] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

GE Shirong.Key technology of intelligent coal mining equipment[J].Coal Science and Technology,2014,42(9):7-11.

[6] 田原.基于机器视觉的掘进机空间位姿检测技术研究[J].矿山机械,2013,41(2):27-30.

TIAN Yuan.Research on automatic inspection of spatial attitude and position of roadheader based on machine vision technology[J].Mining &Processing Equipment,2013,41(2):27-30.

[7] DU Yuxin,TONG Minming,LIU Ting,et al.Visual measurement system for roadheaders pose detection in mines[J].Optical Engineering,2016,55(10):104107.

[8] SCHWEINZER H F,SPITZER G F.A 3D ultrasonic positioning system with high accuracy for indoor application[J].Key Engineering Materials,2010,437:263-267.

[9] THRYBOM L,NEANDER J,HANSEN E,et al.Future challenges of positioning in underground mines[J].IFAC-PapersOnLine,2015,48(10):222-226.

[10] 吴淼,贾文浩,华伟,等.基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法[J].煤炭学报,2015,40(11):2596-2602.

WU Miao,JIA Wenhao,HUA Wei,et al.Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement[J].Journal of China Coal Society,2015,40(11):2596-2602.

[11] 周玲玲,董海波,杜雨馨.基于双激光标靶图像识别的掘进机位姿检测方法[J].激光与光电子学进展,2017,54(4):186-192.

ZHOU Lingling,DONG Haibo,DU Yuxin.Method of roadheader position detection based on image recognition of double laser targets[J].Laser &Optoelectronics Progress,2017,54(4):186-192.

[12] 陈慎金,成龙,王鹏江,等.基于掘进机位姿测量系统的自主标定方法误差分析[J].煤炭学报,2018,43(9):2647-2652.

CHEN Shenjin,CHENG Long,WANG Pengjiang,et al.Error analysis of autonomous calibration strategy based on roadheader attitude measurement system[J].Journal of China Coal Society,2018,43(9):2647-2652.

[13] 陶云飞,宗凯,张敏骏,等.基于iGPS的掘进机单站多点分时机身位姿测量方法[J].煤炭学报,2015,40(11):2611-2616.

TAO Yunfei,ZONG Kai,ZHANG Minjun,et al.Aposition and orientation measurement method of single-station,multipoint and time-sharing for roadheader body based on iGPS[J].Journal of China Coal Society,2015,40(11):2611-2616.

[14] HLOPHE K,PLESSIS F D.Implementation of an autonomous underground localization system[C]//Robotics and Mechatronics Conference,2013.

[15] 符世琛,李一鸣,杨健健,等.基于超宽带技术的掘进机自主定位定向方法研究[J].煤炭学报,2015,40(11):2603-2610.

FU Shichen,LI Yiming,YANG Jianjian,et al.Research on autonomous positioning and orientation method of roadheader based on ultra wide-band technology[J].Journal of China Coal Society,2015,40(11):2603-2610.

[16] 符世琛,李一鸣,宗凯,等.面向掘进机的超宽带位姿检测系统精度分析[J].仪器仪表学报,2017,38(8):1978-1987.

FU Shichen,LI Yiming,ZONG Kai,et al.Accuracy analysis of UWB pose detection system for roadheader[J].Chinese Journal of Scientific Instrument,2017,38(8):1978-1987.

[17] 符世琛,成龙,陈慎金,等.面向掘进机的超宽带位姿协同检测方法[J].煤炭学报,2018,43(10):2918-2925.

FU Shichen,CHENG Long,CHEN Shenjin,et al.Ultra-wideband pose collaborative detection method of roadheader[J].Journal of China Coal Society,2018,43(10):2918-2925.

[18] ZONG Kai,ZHANG Peng,WANG Pengjiang,et al.Multifactor analysis of roadheader's body pose responses during the horizontal cutting process[EB/OL].[2019-02-11].https://www.hindawi.com/journals/sv/2018/2387408/cta/.

[19] 张敏骏,蔡岫航,吕馥言,等.受限巷道空间区域栅格化掘进机自主纠偏研究[J].仪器仪表学报,2018,39(3):62-70.

ZHANG Minjun,CAI Xiuhang,LYU Fuyan,et al.Research on roadheader auto rectification in limited roadway space based on regional grid[J].Chinese Journal of Scientific Instrument,2018,39(3):62-70.

[20] ZHANG Minjun,LYU Fuyan,FU Shichen,et al.Study on the pitch angle control of a robotized hydraulic drive roadheader using different control methods[J].Journal of Mechanical Science and Technology,2018,32(10):4893-4901.

[21] 王苏彧.悬臂式掘进机记忆截割及自动截割控制方法研究[D].北京:中国矿业大学(北京),2014.

[22] TIAN Jie,WANG Suyu,WU Miao.Kinematic models and simulations for trajectory planning in the cutting of spatially-arbitrary crosssections by a robotic roadheader[J].Tunnelling and Underground Space Technology,2018,78:115-123.

[23] JASIULEK D,STANKIEWICZ K,WIDER J.An adaptive control system of roadheader with intelligent modelling of mechanical features of mined rock[J].Journal of KONES,2011,18(2):197-203.

[24] DOLIPSKI M,CHELUSZKA P,SOBOTA P,et al.New computer simulation procedure of heading face mining process with transverse cutting heads for roadheader automation[J].Archives of Mining Sciences,2017,62:83-104.

[25] 张建广.悬臂式掘进机自适应截割控制系统研究[J].煤炭科学技术,2016,44(2):148-152.

ZHANG Jianguang.Study on adaptive cutting control system of boom-type roadheader[J].Coal Science and Technology,2016,44(2):148-152.

[26] WANG Suyu,WU Miao.Cutting trajectory planning of sections with complex composition for roadheader[J].Proceedings of the Institution of Mechanical Engineers Part C-Journal of Mechanical Engineering Science,2019,233(4):1441-1452.

[27] 王苏彧,杜毅博,薛光辉,等.掘进机远程控制技术及监测系统研究与应用[J].中国煤炭,2013,39(4):63-67.

WANG Suyu,DU Yibo,XUE Guanghui,et al.Research and application of remote control techniques and monitoring system for roadheader[J].China Coal,2013,39(4):63-67.

[28] 芦萤萤.基于声发射法掘进机故障诊断研究[J].煤矿机械,2012,33(8):268-270.

LU Yingying.Study on fault diagnosis of development machine based on acoustic emission method[J].Coal Mine Machinery,2012,33(8):268-270.

[29] 杨洁,侯宝革,付晓,等.基于主成分分析的掘进机故障诊断方法[J].煤矿机械,2014,35(8):276-278.

YANG Jie,HOU Baoge,FU Xiao,et al.Fault diagnosis method of roadheader based on principal component analysis[J].Coal Mine Machinery,2014,35(8):276-278.

[30] 尹同舟.基于复合网络拓扑结构的悬臂式掘进机故障诊断方法[D].北京:中国矿业大学(北京),2017.

[31] 尹同舟,唐至威,杨健健,等.基于多传感器BP网络掘进机截割部故障诊断研究[J].煤炭科学技术,2016,44(9):134-139.

YIN Tongzhou,TANG Zhiwei,YANG Jianjian,et al.Study on failure diagnosis of cutting unit in roadheader based on BP network of multi sensor[J].Coal Science and Technology,2016,44(9):134-139.

[32] 刘强,尹同舟,唐秀山,等.掘进机截割系统的故障树-层次分析法诊断分析[J].煤炭科学技术,2017,45(3):123-127.

LIU Qiang,YIN Tongzhou,TANG Xiushan,et al.Diagnosis analysis on fault tree-analytic hierarchy process of roadheader cutting system[J].Coal Science and Technology,2017,45(3):123-127.