0 引言

目前,煤炭开采领域大力倡导智慧矿山建设与煤炭智能开采[1]。作为煤炭开采的执行装备,各类矿山机械发挥着至关重要的作用。煤矿机械智能化发展要求对设备进行全方位的运行状态监测、诊断与预警,以确保开采过程的连续性和安全性。然而,大量煤矿旋转机械处于高粉尘、强噪声等恶劣环境中,传动系统故障频发且难以高效准确诊断[2]。

煤矿机械故障诊断方式包括离线诊断和在线诊断。其中离线诊断属于事后诊断,无法第一时间发现设备异常,不能有效避免计划外停机[3]。为此,诸多学者对煤矿机械在线监测与诊断技术开展了研究[4-5],范佳卿等[6]建立了故障特征数据库,实现了振动故障在线分析和诊断;吕跃刚等[7]基于LabVIEW开发了基于云服务器的旋转机械在线监测及故障诊断系统,实现了设备状态监测、异常报警和故障定位。但是,这些研究并没有实现故障特征在线提取及故障类型自动识别,系统实用性有待提高。本文设计了一种基于LabVIEW的煤矿旋转机械故障在线诊断及预警系统,可实时采集设备运行特征参数并存储在数据库中,通过频域特征比对实现设备故障诊断及预报。

1 系统总体设计

1.1 功能设计

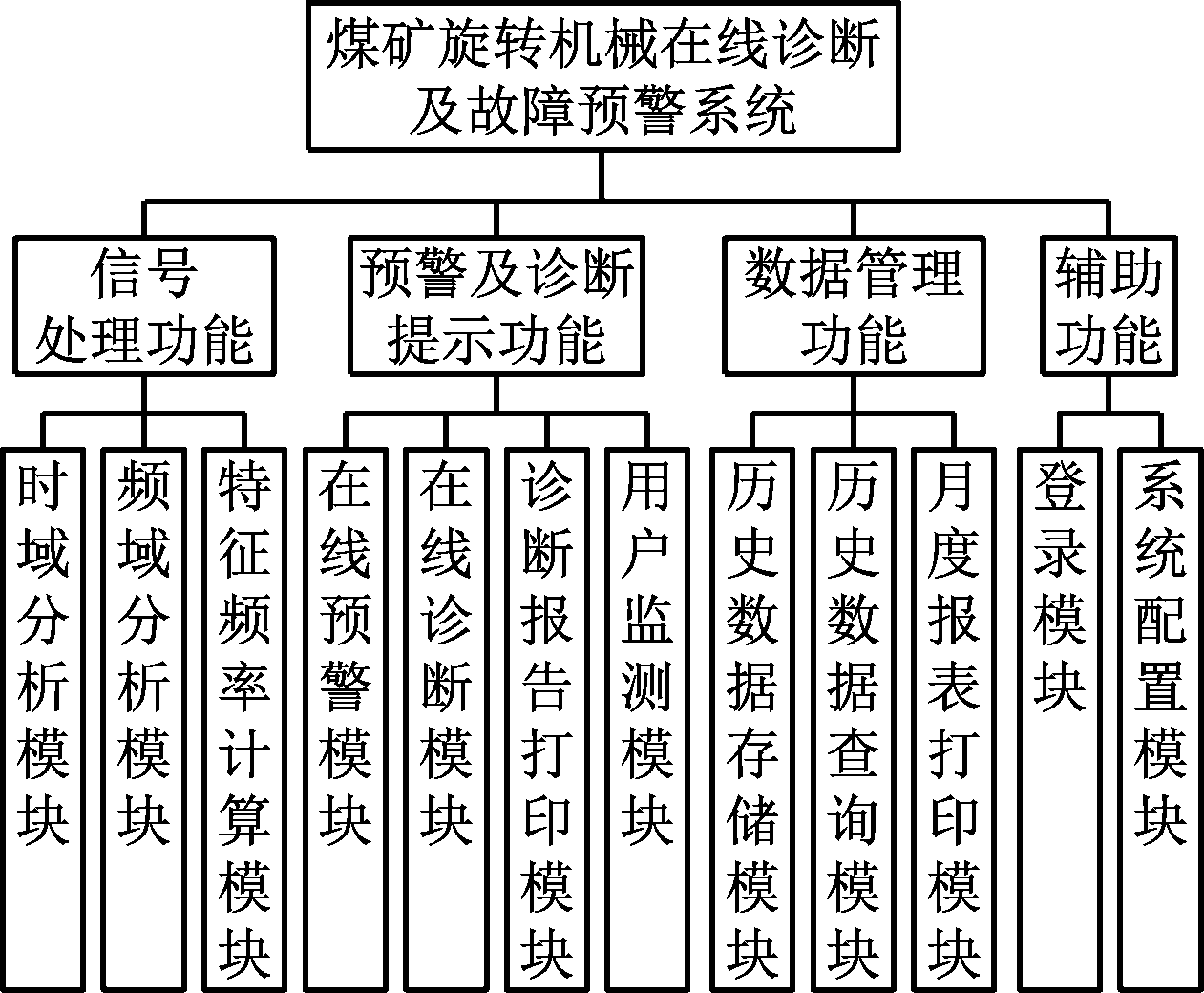

煤矿旋转机械故障在线诊断及预警系统的基本功能主要包括信号处理、预警及诊断提示、数据管理及辅助功能,具体细分为时域分析模块、频域分析模块、特征频率计算模块、在线预警模块、在线诊断模块、诊断报告打印模块、用户监测模块、历史数据存储与查询模块、月度报表打印模块、登录模块、系统配置模块等,如图1所示。

1.2 设计思路

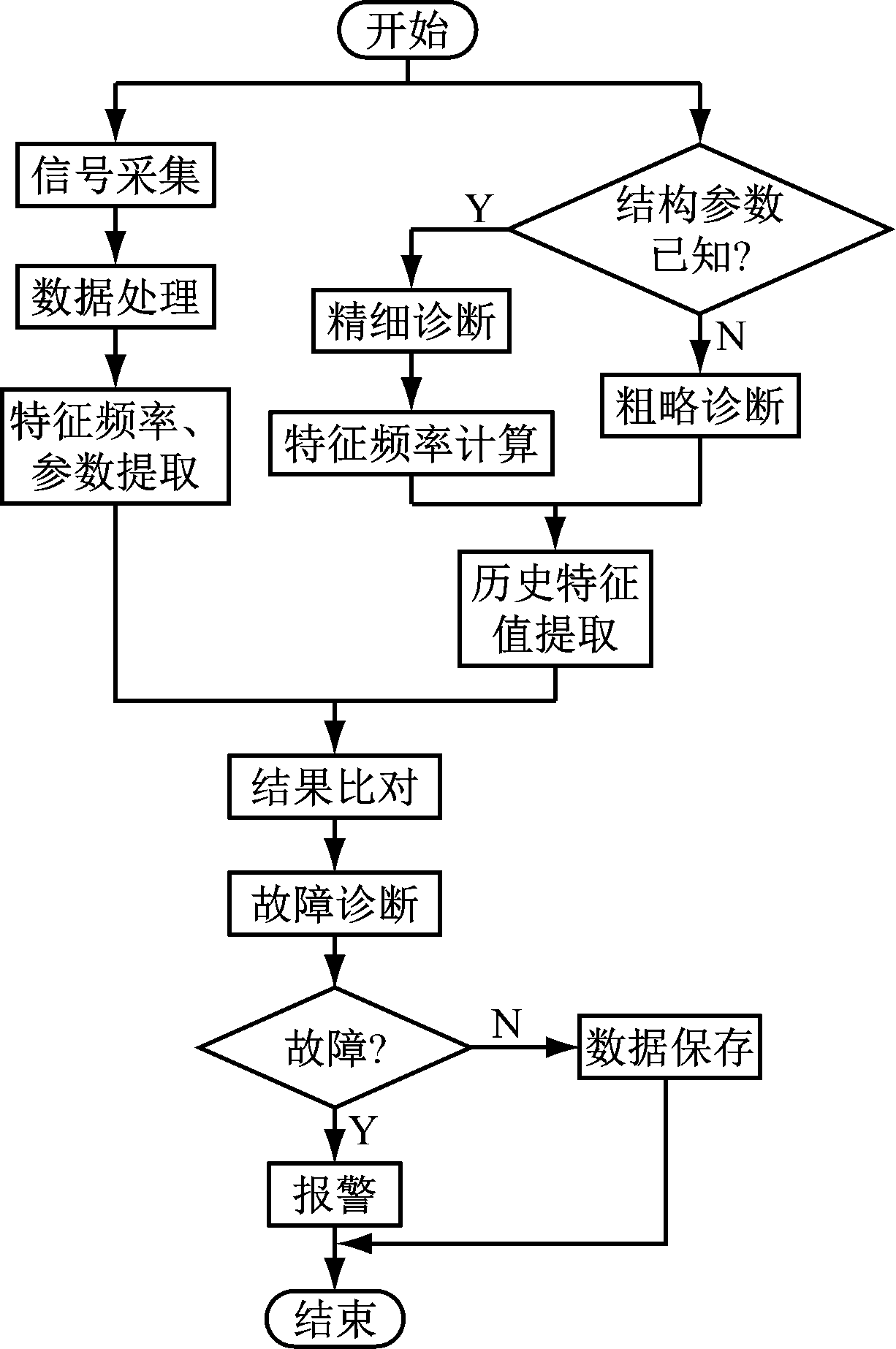

根据煤矿旋转机械在线诊断及故障预警系统功能需求,提出具体设计思路:通过传感器采集振动数据并实时进行时域、频域分析处理,得到旋转机械运行过程中各部件的特征参数,将特征参数按照监测时间自动分类存储。将实时采集的数据特征参数与故障类型数据库里的特征参数进行对比,诊断设备故障。系统运行流程如图2所示。

图1 煤矿旋转机械故障在线诊断及预警系统功能模块

Fig.1 Functional modules of online fault diagnosis and early warning system for coal mine rotating machinery

图2 煤矿旋转机械故障在线诊断及预警系统运行流程

Fig.2 Operation flow of online fault diagnosis and early warning system for coal mine rotating machinery

为了实现煤矿旋转机械在线故障诊断的自动检索、对比、提示功能,提出了煤矿旋转机械故障类型数据库的设计思路。数据库中包含5类煤矿旋转机械(通风机、压风机、瓦斯抽放泵、主抽水泵、带式输送机)的常见机械故障、产生故障原因及故障应对措施[8-9]。

在线诊断完成后系统依据相应的诊断结果,从数据库中自动提取对应的故障类型及应对措施,并将结果显示在用户监测界面的相应区域,通过故障提示状态灯提示用户设备故障。

1.3 信号分析方法设计

基于不同类型的煤矿旋转机械的工作特点,针对不同的特征信号设计了频谱分析、功率谱分析、包络谱分析、倒频谱分析等信号分析方法。频谱分析可提取信号频域特征;功率谱分析可在频域内提取噪声中的有用信号;包络谱分析可很好地检测到冲击信号,主要针对齿轮故障诊断;倒频谱分析可提取、分析原频谱图上肉眼难以识别的周期性信号。

2 预警诊断方案

为了适应设备参数保存不完全的情况,设计了精细诊断和粗略诊断2种故障诊断模式。若旋转机械各主要部件结构参数已知,可选用精细诊断模式,否则选用粗略诊断模式。

精细诊断包括绝对诊断和相对诊断2种方式。输入已知设备结构参数后,系统可计算出对应的特征频率F,绝对诊断通过对比实时信号的特征频率f与特征频率F来判断设备故障状态。相对诊断通过对比实时信号特征频率幅值A与前一时间段内的信号特征频率幅值A′来诊断设备故障。

确定诊断模式后,将各数值代入式(1)或式(2)进行计算:

(1)

(2)

式中ε为设备绝对或相对门限值,具体数值根据设备性能及运行环境来设置。

粗略诊断模式不需要知道设备的结构参数,通过时域和频域分析提取峰值、有效值、均方值、峭度系数、裕度因数等参数进行设备故障诊断。粗略诊断也包括绝对诊断和相对诊断2种方式。绝对诊断是依据ISO 2372—1974《设备振动标准》给出的特征参数范围来判断设备故障状态,相对诊断是通过对比实时信号特征参数x与前一时间段内的信号特征参数xt来诊断设备故障。

式(1)和式(2)若成立,表示设备出现故障情况。ε越小表示设备运行过程产生的振动量浮动范围越小。ISO 2372—1974《设备振动标准》中建议的相对判断标准指出,当频率小于1 kHz时,若2.5<ε≤10,则设备处于故障预警状态,系统提示警告;若ε>10,则设备处于异常状态,系统提示故障[10]。

通过互锁的方式将精细诊断模式和粗略诊断模式关联起来,选择精细诊断模式时,粗略诊断模式程序不再运行;选择粗略诊断模式时,精细诊断模式程序不再运行[11-12]。

3 系统设计

3.1 软件设计

系统配置模块主要对监测对象、通道及预警诊断方案进行设置,界面如图3所示,从左到右依次为传感器通道配置、诊断及预警方案选择、主要部件理论特征频率计算。

图3 系统配置界面

Fig.3 System configuration interface

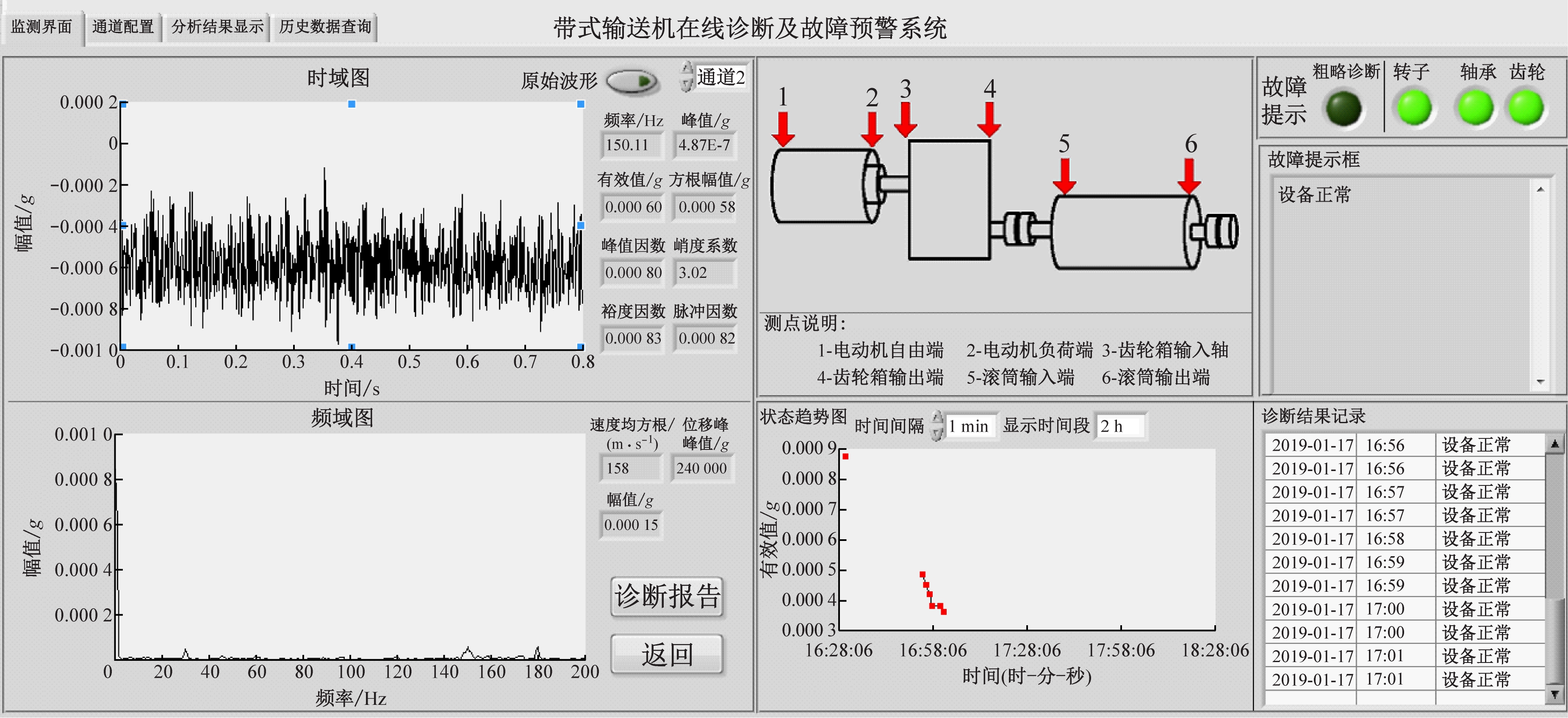

用户监测模块具有波形显示、谱图显示、特征参数显示、预警显示、诊断显示、报表打印等功能。用户监测界面如图4所示,包括时域图、频域图、测点布置、状态趋势图、故障提示、诊断结果记录6个部分。

时域图部分,点击“原始波形”按钮,LED变亮,显示未进行预处理的波形图;再次点击“原始波形”按钮,LED变暗,显示未经滤波、降噪处理的波形图。点击“诊断报告”按钮,可将当前诊断结果以Word 形式导出,方便打印、存档。当系统监测设备改变时,点击“返回”按钮,返回设备选择界面。频域图部分实时显示峰值、有效值、均方值、峭度系数、裕度因数、波形因数、速度均方根、位移峰峰值参数。

故障提示分布以状态灯的方式提示设备运行状态,红灯显示故障,黄灯显示警告,绿灯显示正常。故障类型提示与状态灯同步,将诊断出的故障类型及故障原因、治理措施建议等在故障提示框中以文字的形式显示。

图4 用户监测界面

Fig.4 User monitoring interface

3.2 硬件设计

数据采集模块选用Spectra Quest采集仪,其提供16通道模拟输入同步采样,有2或4通道数字式转速计输入通道;24位模数转换,动态参数为110 dB;采样频率为102.4 kHz,频宽为40 kHz。选用608A11加速度传感器。

对设备进行监测时,加速度传感器用磁座或螺纹连接方式固定在监测设备的传动壳体上,可依据模态分析结果选取振动较大部位安装传感器。同时,有效测点需要尽可能缩短振动信号传递路径,一般可将传感器布置在传动系统中的轴承部位,以有效采集转轴、轴承和齿轮故障信息。传感器通道数由监测设备的数量和每个设备的测点数决定,本系统软件可同时接入32路信号,同时监测多个设备。

4 系统测试

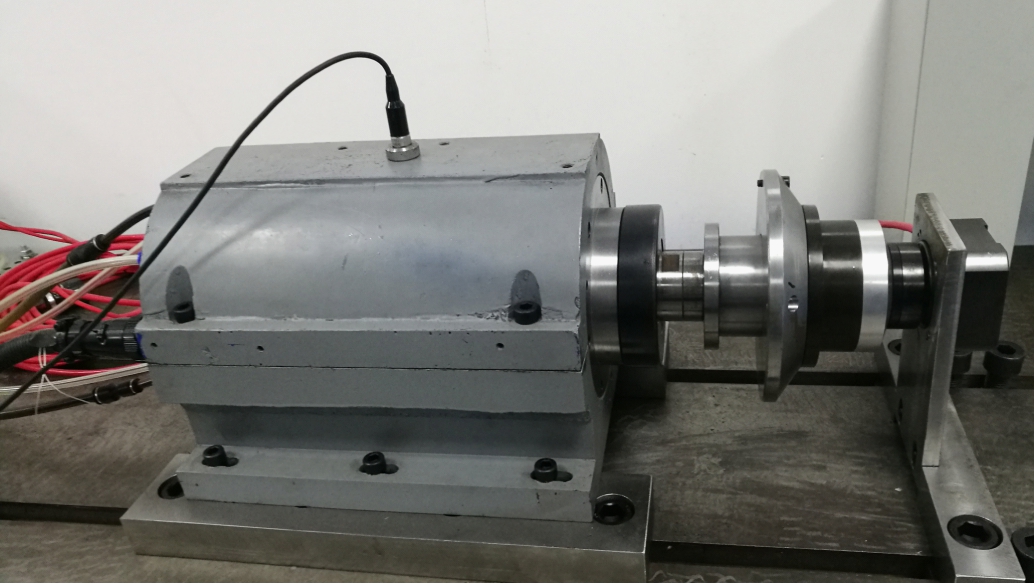

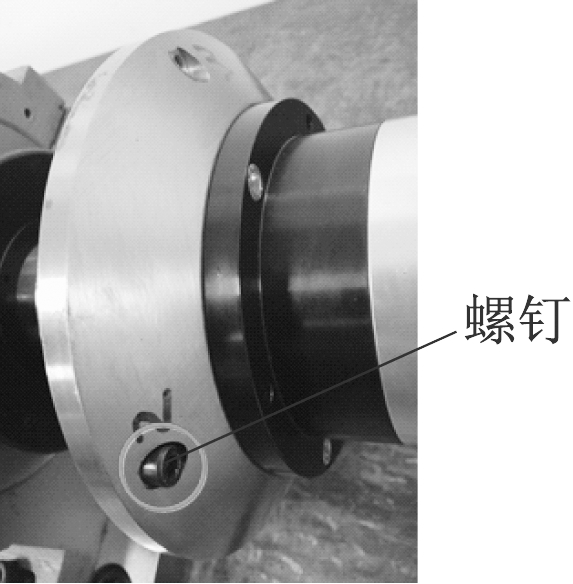

为验证旋转机械故障在线诊断及预警系统功能,设计了与主通风机、瓦斯抽放泵、压风机和主抽水泵物理相似的转子-轴承系统,并模拟转子不平衡故障,如图5所示。设转速为1 800 r/min,用加速度传感器采集设备振动信号,监测系统运行状态。

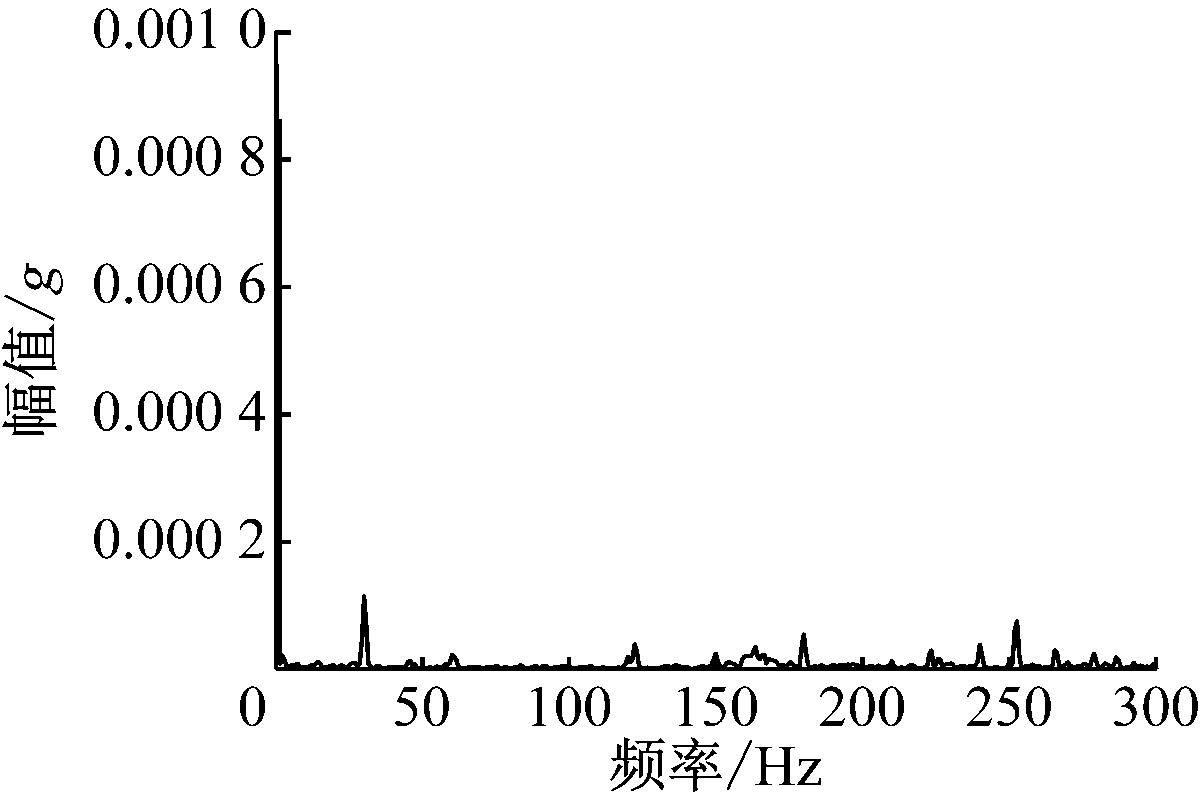

首先,在转子正常情况下,测试软件系统,故障提示灯均为绿色,状态显示设备正常。提取此刻原始数据进行频谱分析,分析结果如图6所示。

转子1倍频(30 Hz)处幅值小于0.000 2g,2倍频处幅值更小,说明转子-轴承系统运行正常。

(a)测试平台

(b)转子不平衡故障模拟

图5 转子-轴承系统测试

Fig.5 Rotor-bearing system test

图6 转子正常情况下振动信号频谱

Fig.6 Vibration signal spectrum under normal condition of rotor

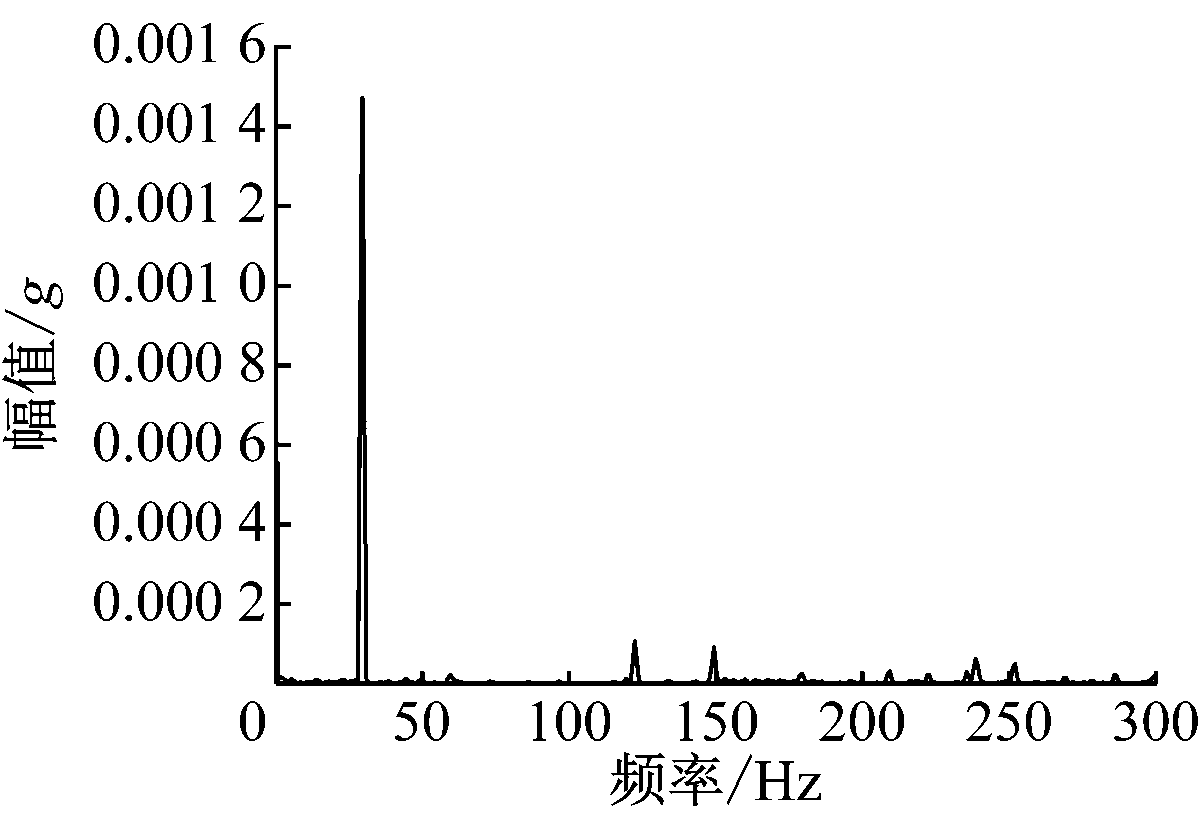

在转子圆盘上加载螺钉,模拟转子不平衡故障,转速为1 800 r/min时,故障提示区域出现“转子不平衡故障”提示,同时“转子”标签下亮起红灯。提取此刻原始数据进行频谱分析,结果如图7所示。

转子1倍频(30 Hz)处幅值在0.001 5g附近,远大于正常状态下的1倍频幅值,且在4倍频及5倍频处出现了谐波。上述现象符合转子不平衡故障特征[8],即频率1倍频处幅值突出并伴有较小的高次谐波现象。

图7 转子故障情况下振动信号频谱

Fig.7 Vibration signal spectrum under fault condition of rotor

故障诊断系统的诊断结果和频谱分析结果一致,验证了系统的有效性。

5 结语

设计了基于LabVIEW的煤矿旋转机械故障在线诊断及预警系统,采用模块化编程结构,易于扩展和维护。通过更改系统配置参数,可通用于煤矿通风机、瓦斯抽放泵、压风机、主抽水泵及带式输送机等设备。通过模拟旋转机械转子不平衡故障验证系统性能,结果表明,该系统能够准确识别故障并发出提示,且操作简单、可靠性高。

参考文献(References):

[1] 毛善君.“高科技煤矿”信息化建设的战略思考及关键技术[J].煤炭学报,2014,39(8):1572-1583.

MAO Shanjun.Strategic thinking and key technology of informatization construction of high-tech coal mine[J].Journal of China Coal Society,2014,39(8):1572-1583.

[2] 李庆亮,贠瑞光,宋振,等.采煤机截割部行星架断裂原因分析与改进[J].煤炭科学技术,2016,44(5):172-176.

LI Qingliang,YUN Ruiguang,SONG Zhen,et al.Analysis on reason of fracture and improvement for planetary mechanism of shearer cutting unit[J].Coal Science and Technology,2016,44(5):172-176.

[3] 宋耀文.基于振动信号分析的滚动轴承故障特征提取与诊断研究[D].徐州:中国矿业大学,2015.

[4] 王维正,臧玉萍,李晶.基于LabVIEW的旋转机械状态监测系统研究[J].煤炭技术,2012,31(8):142-143.

WANG Weizheng,ZANG Yuping,LI Jing.Study of condition monitoring system for LabVIEW-based rotating machinery[J].Coal Technology,2012,31(8):142-143.

[5] 潘旭东,乔桢,易永余,等.轴承故障预诊与健康管理实验设计和软件开发[J].实验技术与管理,2018,35(4):140-143.

PAN Xudong,QIAO Zhen,YI Yongyu,et al.Experimental design and software development of bearing fault diagnosis and health management[J].Experimental Technology and Management,2018,35(4):140-143.

[6] 范佳卿,肖伯乐,高升,等.一种实时在线诊断旋转机械振动故障的方法[J].动力工程学报,2018,38(2):120-126.

FAN Jiaqing,XIAO Bole,GAO Sheng,et al.Real-time online diagnosis of vibration faults in rotary machineries[J].Journal of Chinese Society of Power Engineering,2018,38(2):120-126.

[7] 吕跃刚,邓文玉,刘俊承.基于云服务器的旋转机械在线监测诊断系统设计[J].测控技术,2018,37(9):108-110.

LYU Yuegang,DENG Wenyu,LIU Juncheng.Design of on-line monitoring and fault diagnosis system for rotating machinery based on cloud server[J].Measurement &Control Technology,2018,37(9):108-110.

[8] 李东波.煤矿通风机常见故障及对策措施分析[J].山东煤炭科技,2018(9):137-138.

LI Dongbo.Analysis on common faults and countermeasures of coal mine ventilator[J].Shandong Coal Science and Technology,2018(9):137-138.

[9] 张婷.煤矿排水泵故障与维护[J].现代矿业,2018,34(8):148-149.

ZHANG Ting.Failure and safeguard of draining pump for coal mine[J].Modern Mining,2018,34(8):148-149.

[10] 杨国安.旋转机械故障诊断实用技术[M].北京:中国石化出版社,2012.

[11] 蒋元杰,叶荫民,蒋晓瑜,等.基于LabVIEW的设备故障诊断系统[J].电子测量技术,2018,41(14):108-112.

JIANG Yuanjie,YE Yinmin,JIANG Xiaoyu,et al.Equipment fault diagnosis system based on LabVIEW[J].Electronic Measurement Technology,2018,41(14):108-112.

[12] 佟俐,潘宏侠,胡田.基于LabVIEW的机电设备状态监测与故障诊断系统[J].仪表技术与传感器,2008(7):34-35.

TONG Li,PAN Hongxia,HU Tian.Condition monitoring and fault diagnosing system for electromechanical equipment based on LabVIEW[J].Instrument Technique and Sensor,2008(7):34-35.