0 引言

目前,煤矿综采工作面液压支架可以跟随采煤机的切割时序进行自动跟架作业。但是,由于受到煤层环境、地质条件、片帮等诸多因素的影响,液压支架总是很难保证直线度,这就导致了综采工作面每进几刀就需要停机,严重影响了工作面的工作效率,同时也产生了一定的安全隐患[1-2]。

目前有关直线度测量的研究可归纳为以下几类: 拉线式测量直线度方法、基于遗传算法的直线度信息测量方法、基于陀螺仪的惯性导航技术、传感器测量方法、视觉成像法建模方法等。文献[3]分析了传统的拉线式测量直线度的方法,但该方法只能获取到液压支架的一维信息,无法全面了解液压支架的直线度信息。文献[4]提出了基于遗传算法的直线度信息测量方法,但是该方法受到顶板压力与乳化液泵站压力的影响而产生的误差较大。文献[5]提出了基于陀螺仪的惯性导航技术,这种技术可以描绘采煤机的行走轨迹,但是只能间接收集液压支架的直线度信息,存在较大误差。文献[6]提出了在相邻两架之间安装传感器的方法,这种方法只能收集液压支架二维的直线度信息,而且受漏矸的影响,传感器易损坏。文献[7]提出了视觉成像法建模方法,这种方法可以有效地得到液压支架的直线度信息,但是不适用于井下粉尘较多的工况。文献[8]提出通过测量支架与煤壁之间的距离获得直线度信息,这种方法容易受到煤壁不平整的影响。

针对以上测量方法存在测量维度低、误差大、易受粉尘影响的问题,本文提出了基于架间行走机器人的液压支架直线度测量方法。该测量方法主要用于支撑掩护式支架,利用在架间行走机器人上布置的传感器直接测量液压支架底座的横向偏移、纵向偏移、横向斜角和纵向倾角等多维位置偏移信息,从而通过支架位置偏移量很好地表征液压支架的直线度信息。相比于传统挂线测量获得的一维信息,该方法能更好地展现液压支架群的相对姿态,为液压支架群的控制提供更加详尽的参考。

1 液压支架直线度测量原理

1.1 液压支架位置三维坐标设定

在理想的工况条件下,液压支架应保持一条直线,支架群的侧面投影应完全重合。但是,受到顶板条件、周期来压、设备振动、液压缸压力不准、支架底座与刮板输送机连接处的销耳间隙窜动等诸多因素的影响,液压支架一般在动作后就会产生位置偏移[9-10]。

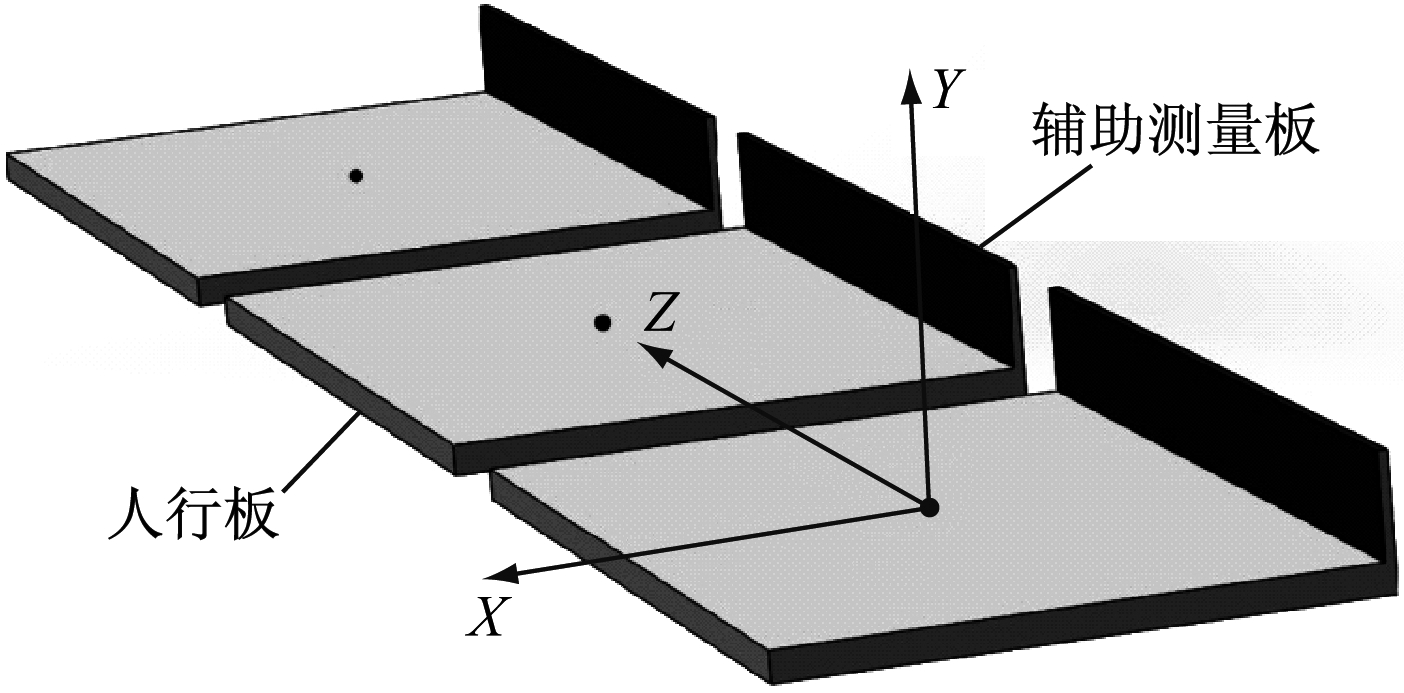

液压支架群的直线度受支架之间的位置影响,为了测量支架之间的位置信息,需对每一个支架底座建立三维笛卡尔坐标,以量化需要测量的数据。为了简化数据的获取过程,选取固定在支架底座上、与底座保持同一姿态的人行板作为测量平面。在测量前,对液压支架的人行板进行改装,在靠近掩护梁的一端加装辅助测量板,辅助测量板与人行板平面垂直,与人行板相邻的边平行。以人行板的中心位置为测量基点,建立的三维笛卡尔坐标系如图1所示,其中X轴指向液压支架正对的煤壁方向,Y轴指向顶板方向,Z轴指向液压支架群排列方向,即液压支架的直线度方向[10]。

图1 人行板的三维笛卡尔坐标系

Fig.1 3D Cartesiann coordinates of pedestrian plywood

1.2 液压支架偏移分析

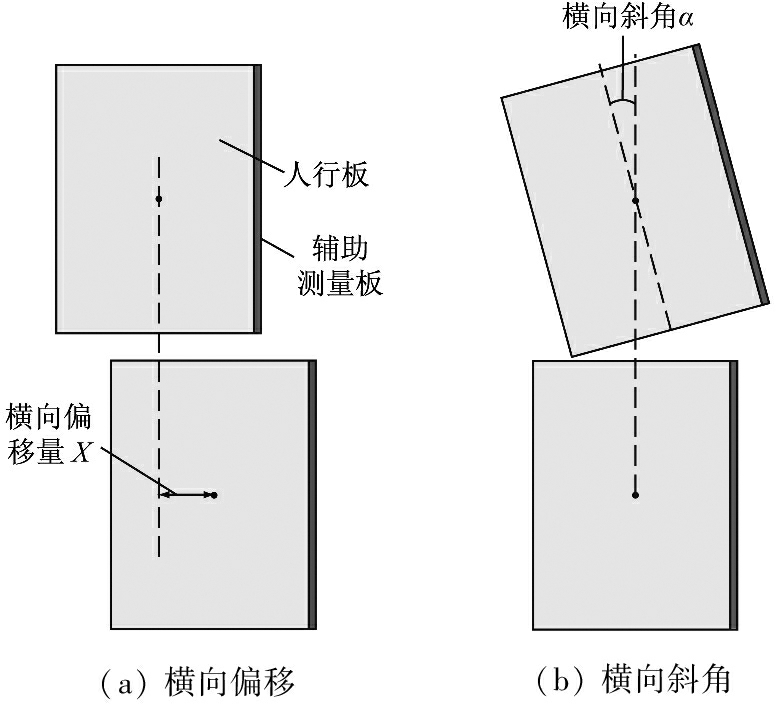

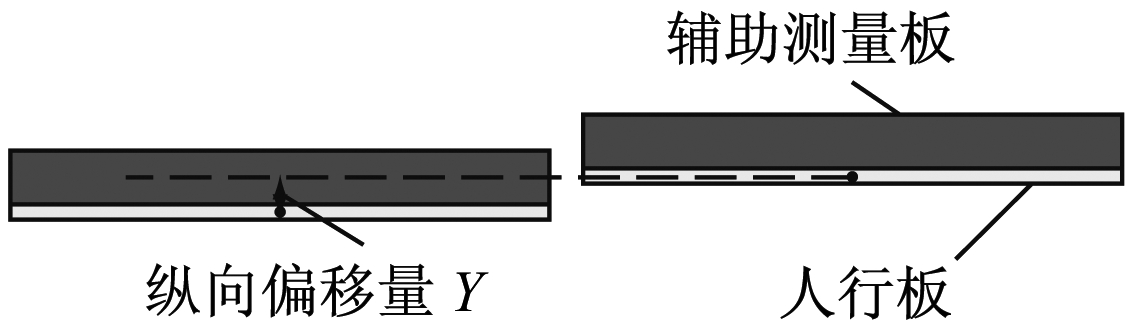

在建立了液压支架底座人行板的三维坐标后,对底座可能存在的位置偏差进行研究,发现了4种影响液压支架直线度的偏移类型,如图2所示。

(1) 横向偏移:指液压支架底座之间水平方向上存在的偏移,如图2(a)所示。

(2) 横向斜角,指液压支架底座之间在水平方向上存在的角度偏转,如图2(b)所示。

(3) 纵向偏移:指液压支架底座之间在竖直方向上存在的偏移,如图2(c)所示。

(4) 纵向侧倾角,指液压支架底座之间在竖直方向上存在的角度偏转,如图2(d)所示。

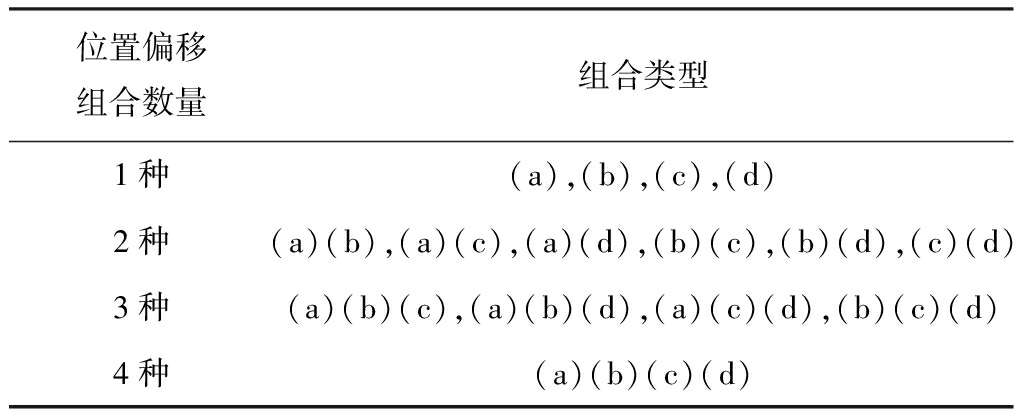

液压支架底座之间可能同时存在15种位置偏移的情况,见表1。

(c) 纵向偏移

(d) 纵向侧倾角

图2 影响液压支架直线度的偏移类型

Fig.2 Offset type of influencing straightness on hydraulic support

表1 位置偏移类型

Table 1 Position offset type

1.3 液压支架直线度表征方式

为了表征液压支架的直线度,本文设计了位置偏移量参数γn。设第n架位置偏移量γn=(Xn,Yn,αn,βn),其中Xn,Yn为第n架支架底座三维坐标的坐标值,αn为第n架支架底座在X-Z平面的横向斜角,βn为第n架支架底座在Y-Z平面纵向侧倾角。以第1架支架为基准架,即γ1=(0,0,0,0)。当液压支架处于理想状态时,任意2架支架之间不存在位移偏差和倾角,所有支架处于理想直线,即对任意的第n架支架,γn=(0,0,0,0)。

综采工作面是一个相对粗放的生产环境,为了追求综合效率,目前综采工作面并不要求液压支架群完全处于一条直线上,允许液压支架在一定的范围内出现交错,只需保证液压支架处于2条直线内,就可以满足安全生产的需要。所以,测得第n架支架位置偏移量γn就可以判断液压支架的位置,并得到液压支架的操作方向和距离。

γn中各项测量值的具体意义如下:

Xn可衡量X方向上第n架支架与基准架的偏移量,Xn变化情况可衡量X方向上整个支架群的位置偏差信息。如随着n的增大,Xn的值均匀增加或减少时,说明液压支架排成了一条斜向直线,支架之间都有固定的横向偏移,但整体组成一条直线。随着n的增大,Xn的值不均匀改变时,说明液压支架组成了一条曲线。当Xn的值持续为零时,液压支架在X-Z平面完全直线排列,是综采工作面支架最理想的状态。根据线性回归原理,架间行走机器人计算得出支架群调节成直线所需要操作的最少支架数量和支架号,供支架工或支架自动控制器使用,实现液压支架直线度的调节。

αn值不为零时会影响一段距离内多架支架Xn的值,具体表现为液压支架群在一定范围内形成了折线。αn较小时,对综采工作面的设备影响不大,可以等待下次拉架时支架自动归位。αn较大时,支架工可以通过调节出现横向斜角的第n架支架的邻架来调整αn,使其恢复到可接受范围。

Yn,βn的值主要受到底板的影响,对液压支架直线度产生耦合影响。Yn可以反映出液压支架是否压底。βn可以用来判断在斜煤层工作面中液压支架是否具有倾倒风险。

液压支架的直线度受Xn的影响最大,目前实际生产中用到的各种调直方法,主要是基于对Xn的调节。通过操作液压支架可以实现对Xn的直接调节。αn对液压支架直线度的影响主要体现在局部的多架液压支架整体位置偏移。Yn,βn对液压支架直线度产生耦合影响,对液压支架的直线度影响较小。所以,调节液压支架的直线度,关键在于调节Xn和αn。

本文通过测量位置偏移量γn的信息来衡量、表征液压支架直线度。

2 基于架间行走机器人的液压支架偏移测量方法

2.1 传感器布置和测量参数说明

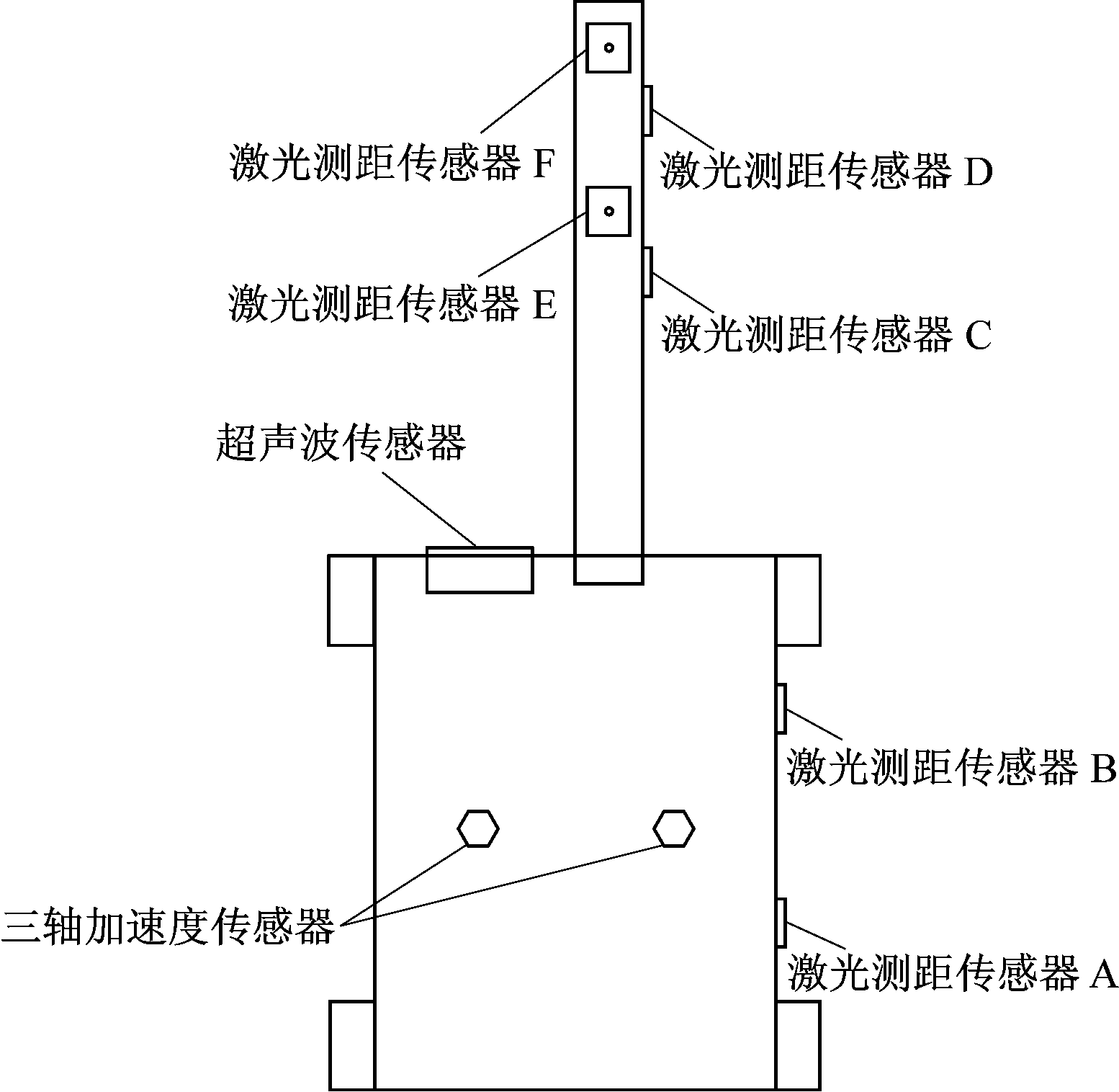

测量时,将传感器按图3方式布置到架间行走机器人上。激光传感器用于测量激光传感器与辅助测量板或人行板之间的距离,为式(1)、式(2)、式(5)、式(6)提供计算所需的数据。超声波传感器用于判断架间行走机器人是否到达人行板边缘,同时对已通过的人行板间隙计数来判断架间行走机器人目前所在支架的编号。三轴加速度传感器用来记录架间行走机器人在液压支架上走过的路径。

图3 传感器布置

Fig.3 Sensors layout

架间行走机器人测量完毕后,根据式(3)、式(4)、式(7)、式(8)得到每一架支架人行板的三维坐标和角度,从而得到每一架液压支架的位置偏移量参数Xn,αn,Yn,βn。

将架间行走机器人放置在基准架上,沿Z轴方向前进,在架间行走机器人的右边布置一组激光测距传感器,记为A,B,这组传感器用于测量架间行走机器人与辅助测量板之间的距离,同时架间行走机器人基于这组数据调整姿态,使之与辅助测量板保持平行。在前探杆的右侧布置一组激光测距传感器,记为C,D,这组传感器用于测量支架间的横向偏移和横向斜角。在前探杆的底部布置一组激光测距传感器,记为E,F,这组传感器用于测量支架间的纵向偏移和纵向侧倾角。架间行走机器人开始运行后自动调整姿态,直到A,B测得的数据相同,即可判断架间行走机器人与辅助测量板平行。

设激光测距传感器A,B,C,D,E,F在第n+1架支架上测得的数据分别为an、bn、cn、dn、en、fn。由于测量时架间行走机器人与所在支架的辅助测量板平行,所以,架间行走机器人与所在支架辅助测量板的距离an或bn的测量值统一记为Gn。设A(B)激光测距传感器与C(D)激光测距传感器的水平间距为p,人行板长度为m,C、D激光测距传感器发射端的间距为SCD,E、F激光测距传感器发射端的间距为SEF,E、F激光测距传感器发射端与人行板的距离为H。

2.2 支架位置偏移信息测量与计算

架间行走机器人在基准架上调整位置与辅助测量板保持平行,读取A(B)激光测距传感器数据,获得Gn。基准架与第2架支架之间的相对横向偏移量为x1,相对横向斜角为![]() 第2架与第3架支架之间的相对横向偏移量为x2,相对横向斜角为

第2架与第3架支架之间的相对横向偏移量为x2,相对横向斜角为![]() 依此类推,第n架与第n+1架支架之间的相对横向偏移量为xn,相对横向斜角为

依此类推,第n架与第n+1架支架之间的相对横向偏移量为xn,相对横向斜角为![]() 当激光测距传感器E到达相邻的第2架支架的人行板时,停车,开始测量。

当激光测距传感器E到达相邻的第2架支架的人行板时,停车,开始测量。

基准架与第2架支架之间的相对纵向偏移量为y1,相对纵向侧倾角为![]() 第2架与第3架支架之间的相对纵向偏移量为y2,相对纵向侧倾角为

第2架与第3架支架之间的相对纵向偏移量为y2,相对纵向侧倾角为![]() 依此类推,第n架与第n+1架支架之间的相对纵向偏移量为yn,相对纵向侧倾角为

依此类推,第n架与第n+1架支架之间的相对纵向偏移量为yn,相对纵向侧倾角为![]()

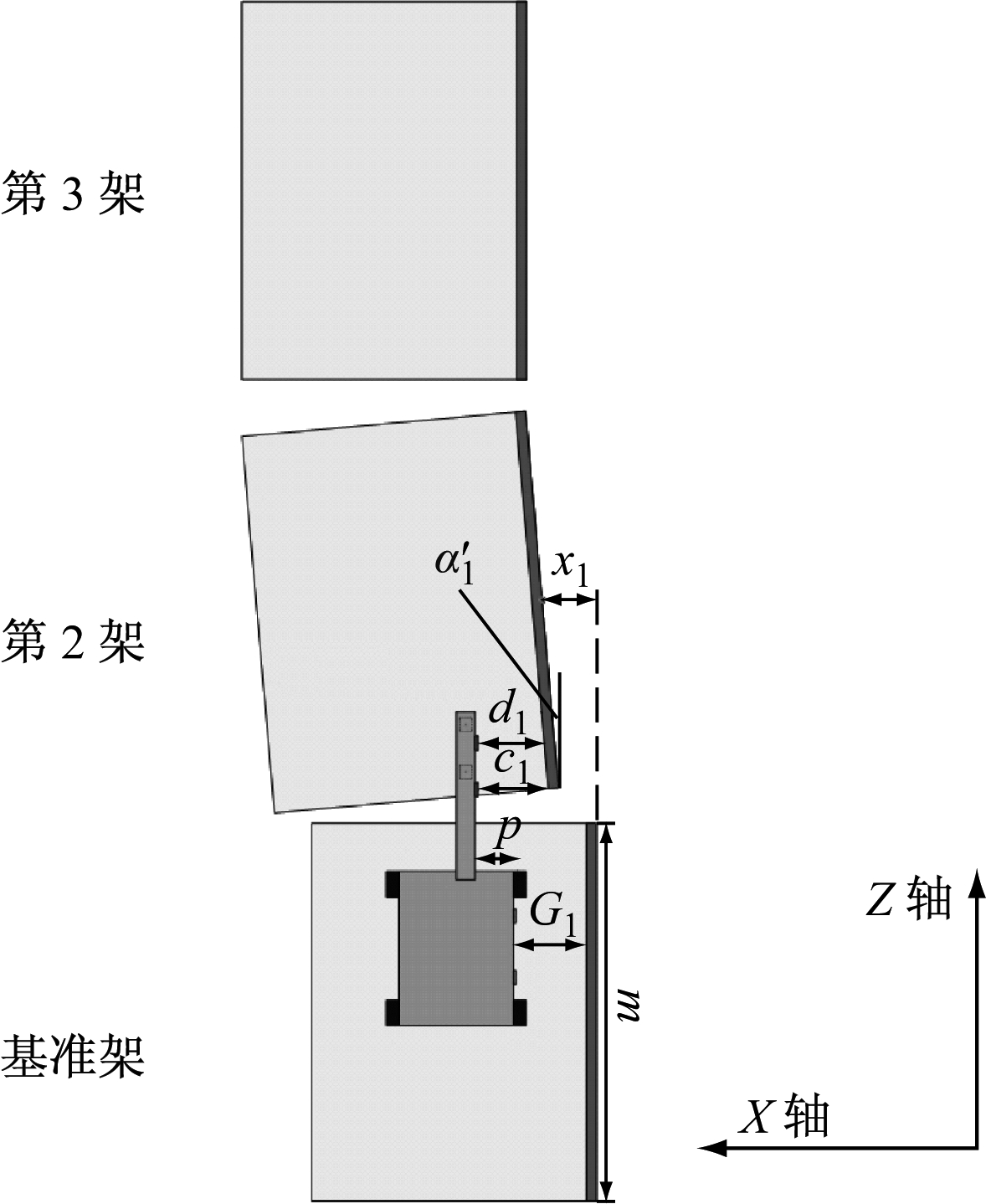

X-Z平面测量原理如图4所示,在X-Z平面内,基准架与第2架支架间存在横向偏移、横向斜角。相对横向斜角![]() 第2块辅助测量板中心相对第2块辅助测量板的边缘所产生的相对横向偏移为

第2块辅助测量板中心相对第2块辅助测量板的边缘所产生的相对横向偏移为![]() 第2架与第3架支架间存在横向偏移、横向斜角。相对横向斜角

第2架与第3架支架间存在横向偏移、横向斜角。相对横向斜角![]() 块辅助测量板中心相对第3块辅助测量板的边缘所产生的相对横向偏移为

块辅助测量板中心相对第3块辅助测量板的边缘所产生的相对横向偏移为![]() 当第n+1架支架相对第n架支架产生了横向偏移或横向斜角,同样可根据以上方法计算,得到计算相对偏移量

当第n+1架支架相对第n架支架产生了横向偏移或横向斜角,同样可根据以上方法计算,得到计算相对偏移量![]() 和xn的公式为

和xn的公式为

(1)

![]()

(2)

图4 X-Z平面测量原理

Fig.4 Measurement principle of X-Z plane

根据xn和![]() 计算第n架支架的Xn和αn:

计算第n架支架的Xn和αn:

Xn=![]()

![]()

(3)

(4)

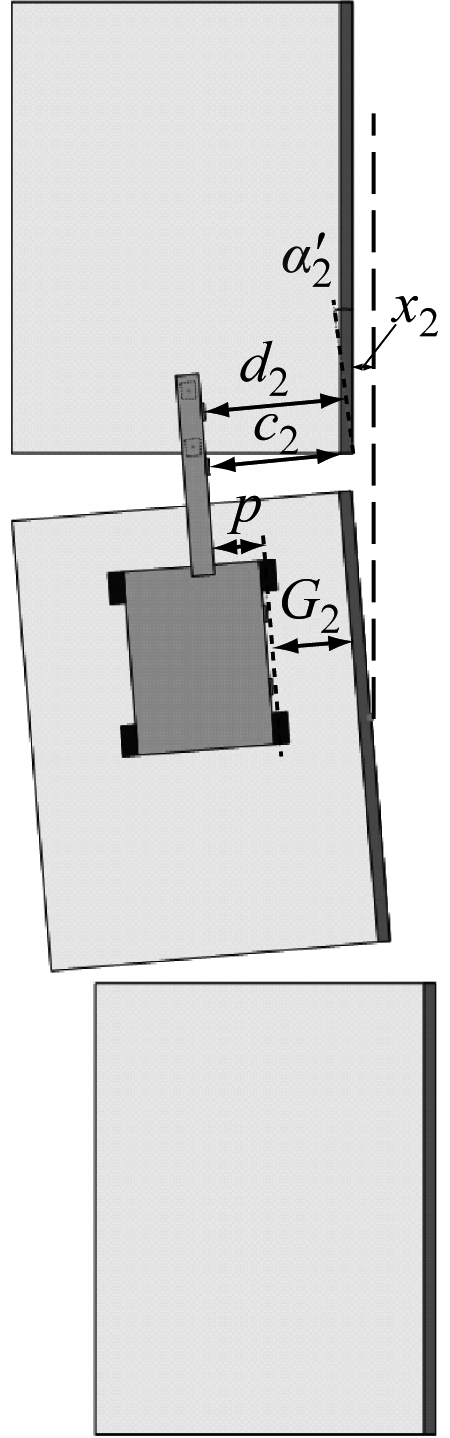

Y-Z平面测量原理如图5所示,在Y-Z平面内,基准架与第2架支架间存在纵向偏移、纵向侧倾角。相对纵向侧倾角![]() 第2块人行板中心相对第2块人行板边缘所产生的相对纵向偏移为

第2块人行板中心相对第2块人行板边缘所产生的相对纵向偏移为![]() 第2架与第3架支架间存在纵向偏移、纵向侧倾角。相对纵向侧倾角

第2架与第3架支架间存在纵向偏移、纵向侧倾角。相对纵向侧倾角![]() 第3块人行板中心相对第3块人行板的边缘所产生的相对纵向偏移为

第3块人行板中心相对第3块人行板的边缘所产生的相对纵向偏移为![]() 当第n+1架支架相对第n架支架产生纵向偏移或纵向侧倾角时,同样可以根据以上方法计算。第n+1架支架相对第n架支架的相对偏移量

当第n+1架支架相对第n架支架产生纵向偏移或纵向侧倾角时,同样可以根据以上方法计算。第n+1架支架相对第n架支架的相对偏移量![]() 和yn的计算公式为

和yn的计算公式为

(5)

![]()

(6)

图5 Y-Z平面测量原理

Fig.5 Measurement principle of Y-Z plane

根据yn和![]() 计算第n架支架的Yn、βn:

计算第n架支架的Yn、βn:

![]()

(7)

![]()

(8)

综上所述,第n架支架的位置参数为

(9)

3 架间行走机器人样机试验

3.1 架间行走机器人试验样机组成

架间行走机器人试验样机采用前轮转向、后轮驱动的四轮运动模式,前轮由舵机控制转向,后轮由2个独立的直流电动机驱动。架间行走机器人前部安装1根10 cm的固定前探杆,杆上装有完成测量直线度的传感器。控制部分采用STM32F103ZET6芯片。样机的硬件系统主要由电源模块、舵机驱动模块、电动机驱动模块、传感器、显示模块、串口及2.4G通信模块组成[10]。

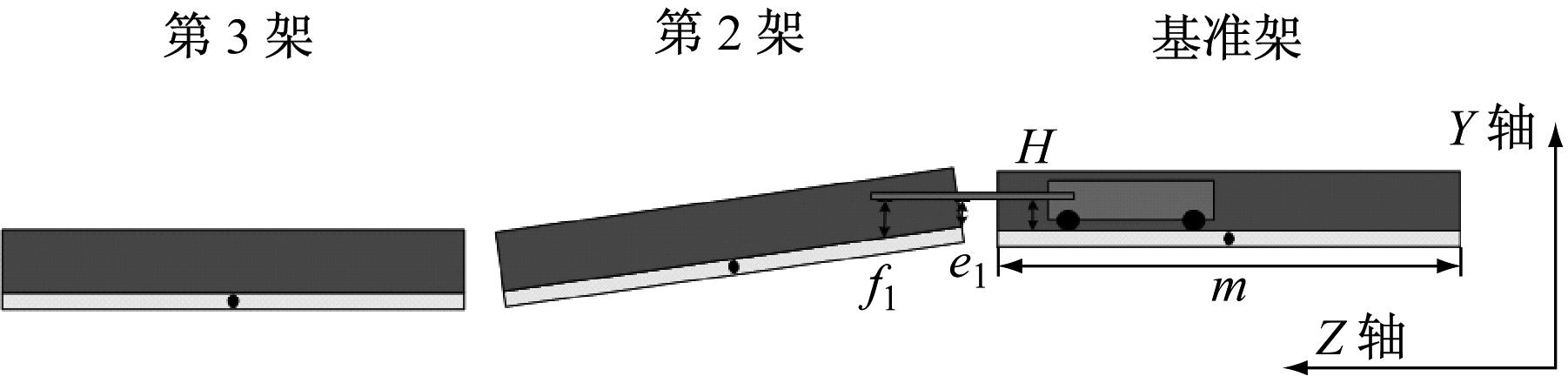

HC-SR04超声波传感器布置在车头位置,斜45°向下,用于判断架间行走机器人是否即将到达人行板模型的尽头。选用2个三轴加速度传感器记录架间行走机器人的行走轨迹,同时校正激光测距传感器所产生的系统误差[11-12]。直线度测量选用了6个AN173B VL53L0X激光测距传感器,以ToF方式测量传感器与物体边界的距离,测量精度为±3%[13]。传感器按图3布置。试验场地如图6所示。

图6 试验场地

Fig.6 Test site

3.2 测量步骤

(1) 将架间行走机器人放置在人行板模型的第1架上,架间行走机器人通过激光测距传感器A和B的数据自动调整姿态,与辅助测量板保持平行。

(2) 架间行走机器人通过右侧的激光测距传感器A和B与辅助测量板保持平行匀速前进,在超声波传感器测得数据突然变大时,说明架间行走机器人临近人行板边缘,架间行走机器人减速,保持与辅助测量板平行,直到前探杆上的2组激光测距传感器伸入到相邻架上,并且前探杆上的激光测距传感器C或E中的一个测量到距离突然变短,停车并执行步骤(3)。缓速启动,当激光测距传感器E或C中的另一个测量到距离突然变短,再次停车并执行步骤(3)。即架间行走机器人先后触发2次停车,分别针对X-Z和Y-Z平面读取数据。

(3) 开始读取激光测距传感器上的测量数据,得到第n架支架与第n+1架支架之间的相对横向偏移量、相对纵向偏移量、相对横向斜角、相对纵向侧倾角,即得到![]() 根据式(3)、式(4)、式(7)、式(8)得到第n+1架支架的位置参数γn+1。

根据式(3)、式(4)、式(7)、式(8)得到第n+1架支架的位置参数γn+1。

(4) 启动,架间行走机器人行驶到第n+1架支架上,缓慢行驶,与第n+1块辅助测量板平行时加速。

(5) 重复步骤(2)—步骤(4)。

(6) 架间行走机器人到达支架群的最后一架时停车,一次直线度测量完毕[14]。

3.3 初步试验结果

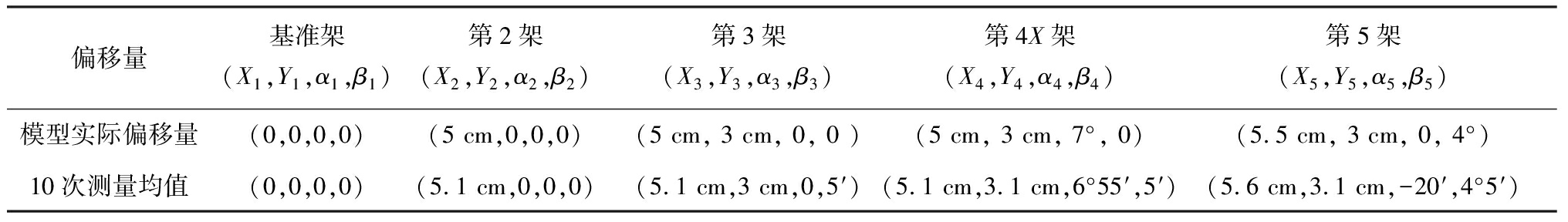

由于验证样机的尺寸较小,无法跨越液压支架人行板之间的间隙,所以,架间行走机器人的验证场地是根据ZZ9600/24.5/40型液压支架人行板的尺寸按1∶3.5比例缩小制作,用木条加固的硬纸板搭建。摆放时设置了单独的横向偏移、纵向偏移、横向斜角、纵向侧倾角共4种情况,制作了5个支架人行板模型。架间行走机器人测量时取一位小数,人行板模型摆放数据与10次架间行走机器人的测量数据均值对比见表2。

表2 模型实际偏移量与测量数据对比

Table 2 Comparison of placement value and measurement data

基于试验结果分析得知:三轴加速度传感器对抵消角度测量误差效果明显。经过10次重复试验,相邻两架偏移误差值在0.2 cm以内,相邻两架角度误差值在10′以内。按照模型尺寸与产生的误差折算,当人行板模型增加到100架支架,依据常规液压支架1.5 m的中心距计算,在工作面长度为150 m时,预计会产生Xn、Yn偏移累计误差10 cm,αn、βn角度累计误差8°20′。

3.4 误差分析

通过对比架间行走机器人在每个液压支架人行板模型上的单次相对测量值与模型实际相对偏移值,分析得到以下结论:

(1) 架间行走机器人在液压支架模型上的单次相对偏移测量值误差较小。

(2) 产生单次测量误差的主要原因是激光测距传感器的精度不够高。

(3) 当单次测量产生误差时,αn、βn的误差会在测量下一架时受到三轴加速度传感器数据的角度修正,产生较小的累计误差。而对于Xn、Yn的值,由于缺乏有效的抵消单次测量误差的手段,Xn、Yn的误差会在架间行走机器人从第1架行走至最后1架的测量过程中逐渐叠加,产生较大的累计误差。

按照常规液压支架1.5 m的中心距计算,对于长度不超过150 m的短距离综采工作面,这个累计误差在可接受的范围内。

4 结论

(1) 基于架间行走机器人的液压支架直线度测量方法可靠性高,抵抗粉尘和电磁干扰的能力强,能够直接测量液压支架底座的多维偏移信息,硬件部署成本低。方法中设定的位置偏移量γn=(Xn,Yn,αn,βn)能够很好地表征液压支架的直线度信息。

(2) 该测量方法对传感器的精度要求较高,在精度不够高的情况下,会产生较大的累计误差。样机试验结果表明,该方法在长度小于150 m的短距离综采工作面是可行的。

(3) 为了适应山西省大多数综采工作面长度在240~350 m的直线度测量需求,可对架间行走机器人做如下改进:① 采用精度更高的激光测距传感器,如果传感器精度达到±1%,则该方法可以适应长度在400 m以下的综采工作面支架直线度测量。② 在架间行走机器人上加装2块激光点阵板,通过接收支架端头的激光使架间行走机器人在行走过程中找到一条直线作为基准,为架间行走机器人激光制导,从而使得架间行走机器人始终保持直线行驶,从根本上解决Xn、Yn测量值的累计误差问题。

参考文献:

[1] 李怀志,张崇一,辛超.薄煤层工作面液压支架关键技术研究[J].煤矿机械,2016,37(6):53-55.

LI Huaizhi,ZHANG Chongyi,XIN Chao.Research on key technologies of hydraulic support in thin coal seam face[J].Coal Mine Machinery,2016,37(6):53-55.

[2] 方新秋,何杰,郭敏江,等.煤矿无人工作面开采技术研究[J].科技导报,2008(9):56-61.

FANG Xinqiu,HE Jie,GUO Minjiang,et al.Study on unmanned workface mining technology[J].Science & Technology Review,2008(9):56-61.

[3] 宋宏雷,张卫东,位建峰.薄煤层液压支架定线移架装置研究与应用[J].煤矿现代化,2013(增刊1):112-113.

[4] 胡波,廉自生.基于支持向量机和遗传算法的液压支架调直系统研究[J].煤矿机械,2014,35(10):39-41.

HU Bo,LIAN Zisheng.Study on hydraulic support straightening system based on support vector machine and genetic algorithm[J].Coal Mine Machinery,2014,35(10):39-41.

[5] 张斌,方新秋,邹永洺,等.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-13.

ZHANG Bin,FANG Xinqiu,ZOU Yongming,et al.Auto-positioning system of shearer operating on manless working face based on gyroscope and odometer.[J].Mining & Processing Equipment,2010,38(9):10-13.

[6] 陈令国,赵江华,梅雪峰.综采工作面刮板输送机的自动化、智能化控制技术[J].工矿自动化,2011,37(12):24-26.

CHEN Lingguo,ZHAO Jianghua,MEI Xuefeng.Automation and intelligent control technologies of scraper conveyor of fully-mechanized face[J].Industry and Mine Automation,2011,37(12):24-26.

[7] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(5):5-8.

[8] 权宁,许忱,王忠宾.液压支架控制系统的优化[J].液压与气动,2012(4):99-100.

QUAN Ning,XU Chen,WANG Zhongbin.Optimization on control system of hydraulic support[J].Chinese Hydraulics & Pneumatics,2012(4):99-100.

[9] 张坤,廉自生.液压支架姿态角度测量系统[J].工矿自动化,2017,43(5):40-45.

ZHANG Kun,LIAN Zisheng.Attitude angle measuring system of hydraulic support[J].Industry and Mine Automation,2017,43(5):40-45.

[10] 朱殿瑞,廉自生,贺志凯.掩护式液压支架姿态分析[J].矿山机械,2012,40(3):16-19.

ZHU Dianrui,LIAN Zisheng,HE Zhikai.Analysis of postures of shield hydraulic support[J].Mining & Processing Equipment,2012,40(3):16-19.

[11] 谢自强,葛为民,王肖锋.基于线性CCD的新型智能循迹机器人的系统设计[J].机床与液压,2017,45(9):8-13.

XIE Ziqiang,GE Weimin,WANG Xiaofeng.Design of a novel intelligent tracking robot system based on linear CCD[J].Machine Tool & Hydraulics,2017,45(9):8-13.

[12] 周柱.基于STM32的智能小车研究[D].成都:西南交通大学,2011.

[13] 谢志鹏.基于ARM的激光扫描控制系统设计[D].北京:中国科学院研究生院(空间科学与应用研究中心),2008.

[14] 苏燕,徐艳华.基于单片机的激光测距系统设计[J].激光杂志, 2017,38(9):128-131.

SU Yan,XU Yanhua.Design of laser range system based on single chip microcomputer[J].Laser Journal,2017,38(9):128-131.