0 引言

矿用截齿是采煤机的关键零部件,其性能直接影响采煤机的结构强度和使用寿命。磨损是截齿失效的主要形式[1],通过测量磨损可提醒人员及时更换截齿,对提高采煤机生产效率和降低生产成本具有重要意义。许多学者对截齿磨损测量方法进行了研究。张景异等[2]提出采用CCD摄像机获得完好截齿和磨损截齿的图像,通过Matlab读取图像并对其处理,利用统计学方法计算2个截齿的平均面积,从而得到截齿的磨损率。张大伟等[3]提出了一种采用图像重构技术分析截齿磨损率的方法,该方法采用等角度拍摄多幅二维截齿图像,然后根据角度信息和边界坐标信息进行三维重构,计算重构后截齿的体积,得到截齿磨损率。李高彩[4]设计了一种截齿磨损分析系统,该系统通过提取截齿图像的面积特征参数和轮廓参数对截齿磨损程度进行分析。张强等[5-6]通过分析不同磨损程度截齿在截割过程中的振动和声发射特征信号,建立截齿磨损程度识别模型,实现截齿磨损程度在线监测。但上述截齿磨损测量存在过程繁琐、精度低和成本高等缺点。聚焦形貌恢复(Shape from Focus,SFF)技术作为一种新型三维重建技术,其方法简单、实用性强[7]。本文开发了一种基于SFF的矿用截齿磨损测量系统,可实现截齿三维形貌快速重建和截齿磨损体积精确测量,提高截齿磨损测量效率,为截齿优化研究提供依据。

1 SFF技术原理

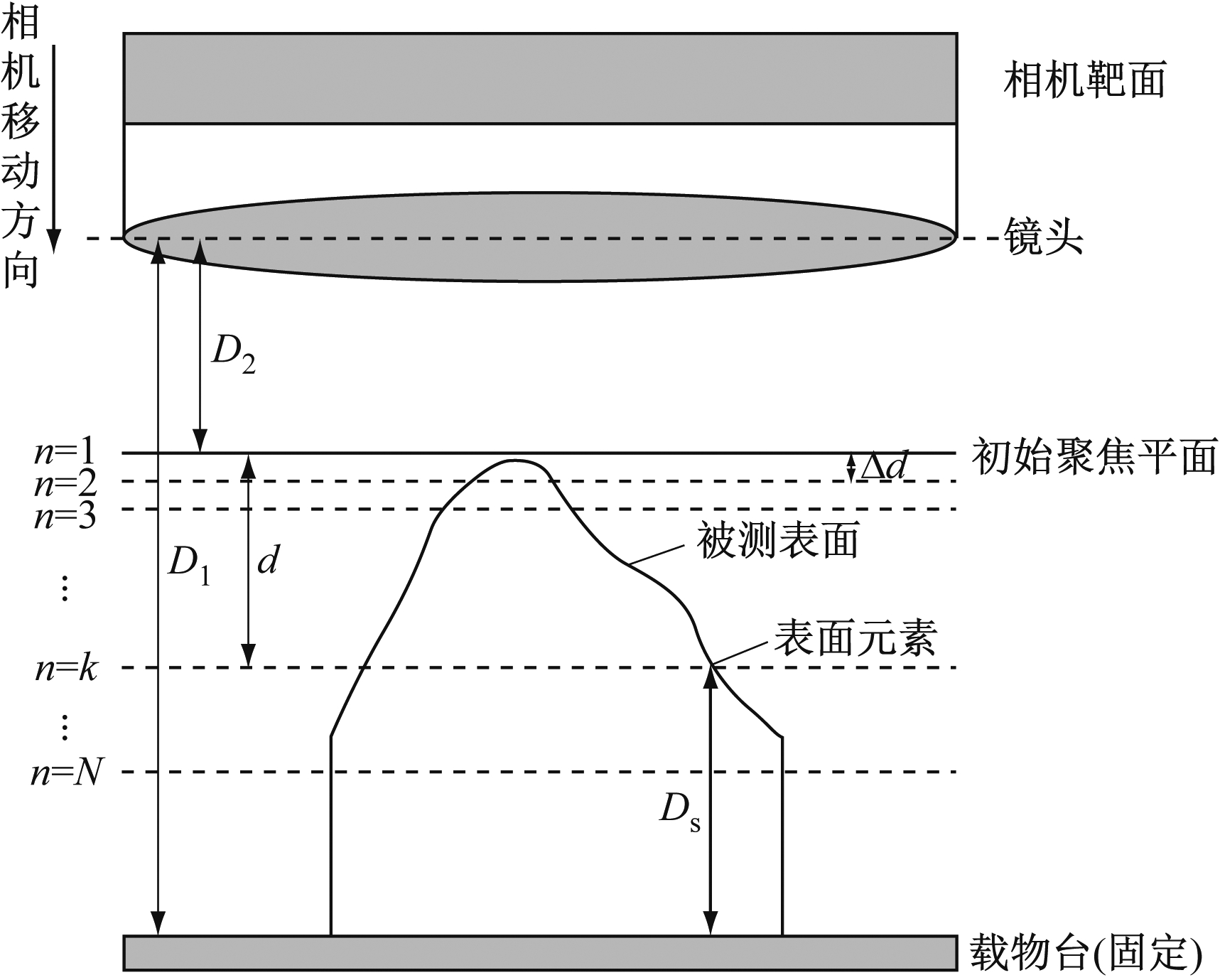

SFF流程:通过调节相机沿镜头光轴方向移动,等步长采集包含被测表面全部深度信息的N帧序列图像;取每帧图像中任意像素点作为中心像素点,其邻域构成一个评价窗口序列,利用聚焦评价函数[8-9]计算每个评价窗口[10-11]内所有像素点的评价函数值,并取均值作为中心像素点的评价函数值;将评价函数值中最大值对应的图像序号作为中心像素点对应表面的深度值,进而获得被测表面的初始深度图;对初始深度图进行连续化处理,形成完整的三维表面形貌恢复图。

基于上述SFF流程,三维表面形貌深度测量原理如图1所示。将被测表面置于固定的载物台上,相机可沿镜头光轴方向上下移动,调节相机位置使相机初始聚焦平面位于被测表面稍上位置,利用步进电动机驱动相机以步长Δd向下步进移动,每移动1个步长采集1帧被测表面的图像,并依次标号1,2,…,N,直至相机聚焦平面位于被测表面以下,以保证采集的序列图像包含被测表面的全部深度信息。以被测表面上的表面元素为例,设相机镜头到载物台的距离为D1,相机镜头到聚焦平面的距离为D2,当表面元素在第k(k=1,2,…,N)帧图像中对应像素达到最清晰,即评价函数取得最大值,此时相机移动距离d=Δdk,则表面元素到载物台的距离Ds=D1-D2-d。

图1 三维表面形貌深度测量原理

Fig.1 Principle of depth measurement of 3D surface shape

2 系统设计

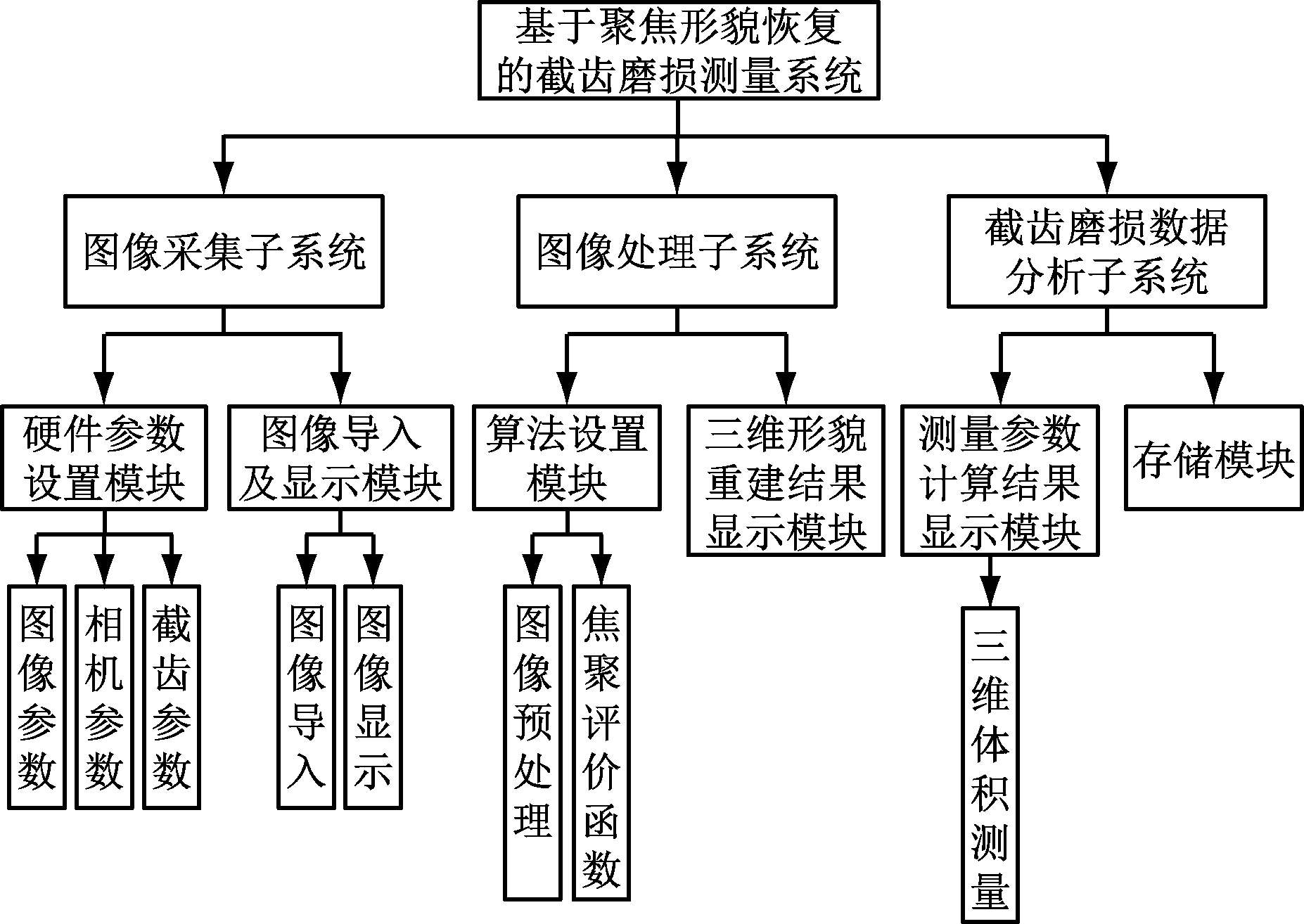

基于SFF的矿用截齿磨损测量系统主要包括图像采集子系统、图像处理子系统、截齿磨损数据分析子系统,如图2所示。

图2 基于SFF的矿用截齿磨损测量系统组成

Fig.2 Composition of mine-used pick wear measurement system based on SFF

2.1 图像采集子系统

图像采集子系统通过获取图像参数、相机参数和截齿参数,实现对图像的导入及显示。

(1) 硬件参数设置模块。图像参数包括图像数量、图像宽度像素、图像高度像素和截齿区域像素;相机参数包括相机视角和步进距离;截齿参数包括截齿顶部圆锥最大直径和截齿顶部圆锥高度。

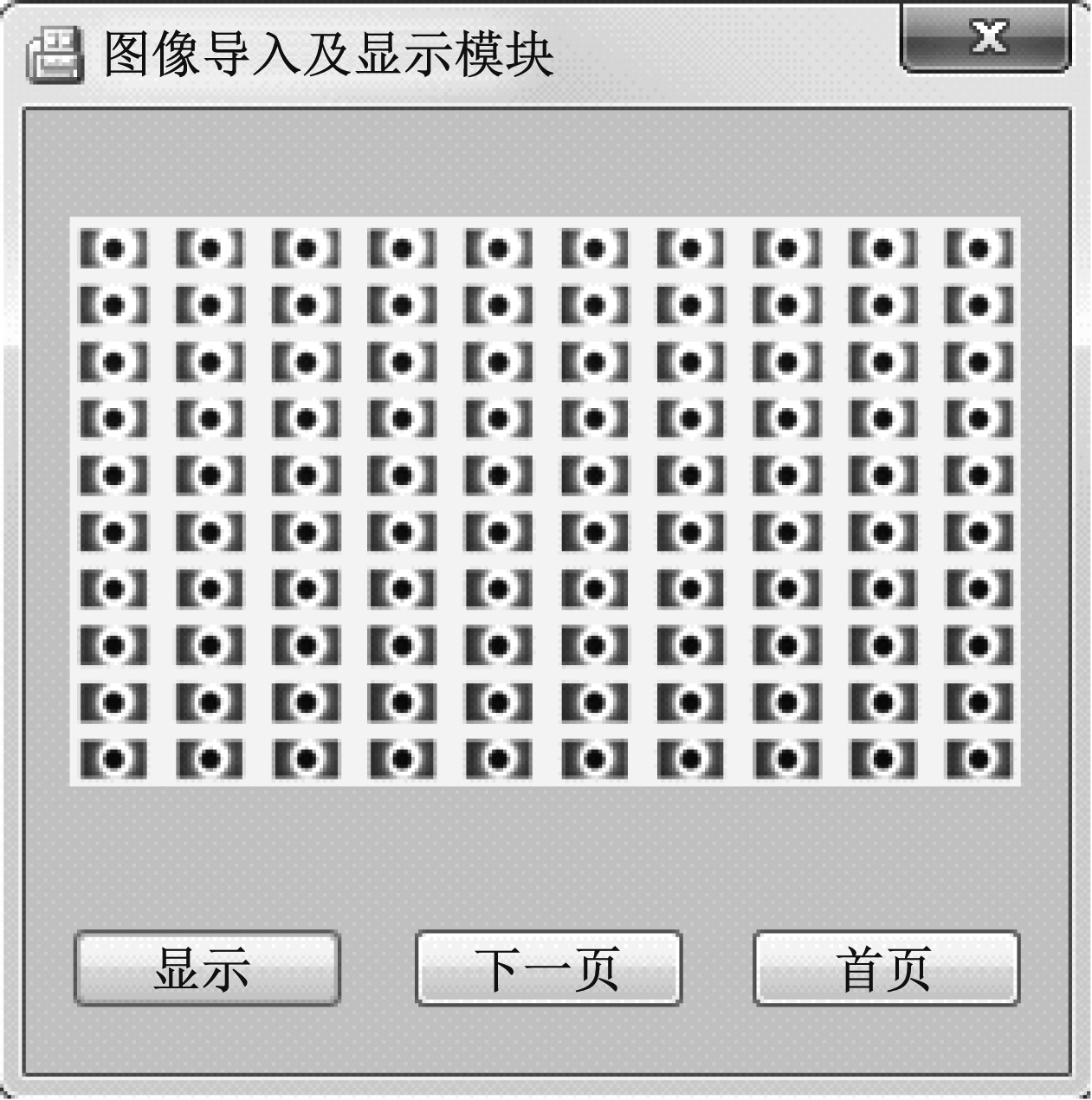

(2) 图像导入及显示模块。用户将采集的截齿顶部圆锥序列图像命名为1.bmp,2.bmp,…,并导入系统指定文件夹;系统通过调用Matlab程序对文件夹中的序列图像进行读取,并在显示窗口中显示。

2.2 图像处理子系统

图像处理子系统首先对采集的全部序列图像进行读取,并对读取的图像进行缩放、裁剪、滤波等预处理[12-13],得到具有相同视场和图像分辨率的预处理序列图像;然后选择合适的聚焦评价函数计算每个像素点的评价函数值,得到预处理序列图像的清晰像素点,并根据三维表面形貌深度测量原理,获得清晰像素点的深度值,形成初始深度图;最后通过图像分割技术,得到截齿顶部圆锥三维形貌恢复图。

(1) 算法设置模块。通过该模块可对图像预处理中滤波方法和聚焦评价函数进行设置。滤波用于减少图像噪声、降低图像对比度,包括中值滤波、均值滤波和最大最小算子滤波[14];聚焦评价函数用于提取清晰像素点,包括方差函数、灰度梯度函数、拉普拉斯算子、TeneGrad函数和能量梯度函数[15]。

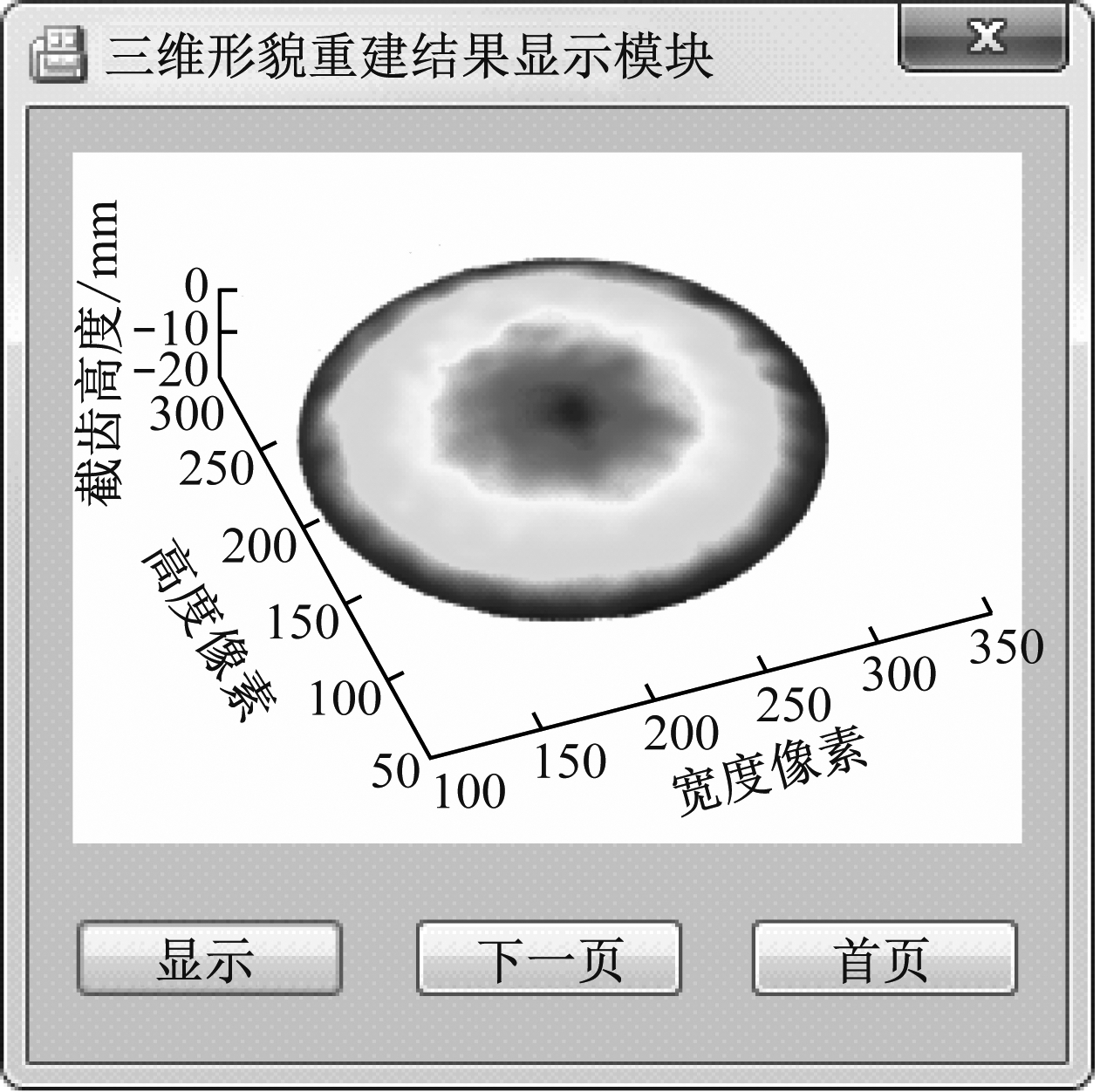

(2) 三维形貌重建结果显示模块。该模块根据初始深度图及图像分割技术,提取截齿边缘部分,去除截齿边缘外的背景区域,对截齿边缘以内的截齿区域进行连续化处理,得到截齿顶部圆锥三维形貌恢复图,并在显示窗口中显示。

2.3 截齿磨损数据分析子系统

截齿磨损数据分析子系统根据截齿顶部圆锥三维形貌恢复图,利用极限法求取截齿顶部圆锥的三维体积,结合差值法得出截齿磨损体积。

(1) 测量参数计算结果分析模块。该模块根据截齿顶部圆锥三维形貌恢复图,可计算被测表面的深度值及图像的像素当量,从而得出截齿顶部圆锥体积:

(1)

式中:l为图像的像素当量;D(i,j)为图像中像素点(i,j)对应被测表面的深度值;Ω为图像中被测表面有效区域。

(2) 存储模块。该模块将截齿顶部圆锥体积测量结果存储为文本文件,并将截齿顶部圆锥三维形貌恢复图保存到指定的文件夹中,方便查询。

3 系统开发

基于SFF的矿用截齿磨损测量系统开发软件为Microsoft Visual Studio 2010,开发语言为C#,利用SQL Server建立系统数据库。

应用C#语言在WinForm中通过TextBox控件开发硬件参数设置模块。应用C#与Matlab混合编程技术,开发图像导入及显示模块、算法设置模块、三维形貌重建结果显示模块、测量参数计算结果分析模块和存储模块,具体实现:在Matlab软件中将各模块程序打包,并将Matlab程序转化为C#程序,在Microsoft Visual Studio 2010中调用C#程序,在WinForm中开发各模块。

利用WinForm开发用户界面,如图3所示。

4 系统测试

选取1个已知尺寸的截齿(图4)对基于SFF的矿用截齿磨损测量系统精确度进行测试。首先,搭建图像获取试验台,将截齿置于载物台上,调节相机沿镜头光轴方向移动,当图像中截齿顶部成像最清晰时,相机停止移动;之后将相机向上移动1~2 mm,使相机聚焦平面位于截齿顶部以上位置,此时测得D1=112 mm,D2=34 mm;接着沿光轴方向向下以等步长Δd=0.25 mm采集N=100帧截齿表面聚焦图像,使其覆盖截齿顶部圆锥表面的全部深度信息。利用BasedCam软件采集的截齿顶部圆锥序列图像如图5所示。

图3 用户界面

Fig.3 User interface

图4 截齿

Fig.4 Pick

图5 截齿顶部圆锥序列图像

Fig.5 Sequence images of cone on top of pick

然后,将采集的序列图像导入指定文件夹,通过系统对图像进行处理,得到截齿顶部圆锥三维形貌恢复图,如图6所示。

最后,通过系统计算求得截齿顶部圆锥体积V1=1 164.08 mm3,根据已知尺寸可知截齿顶部圆锥实际体积V2=1 191.80 mm3,可得系统测量精确度为1-|V1-V2|/V2×100%≈97.68%。

图6 截齿顶部圆锥三维形貌恢复

Fig.6 3D shape recovery of cone on top of pick

5 结语

基于SFF的矿用截齿磨损测量系统通过采集截齿序列图像,恢复截齿顶部圆锥三维形貌,同时利用其表面深度信息测量截齿顶部圆锥体积。测试结果表明,该系统测量精度达97.68%,为截齿磨损测量提供了方便、快捷的测量手段。

参考文献:

[1] 高英.煤矿用截齿失效研究现状及发展趋势[J].装备制造技术,2010(9):107-109.

GAO Ying.Development of cutting picks investigation in coal mine[J].Equipment Manufacturing Technology,2010(9):107-109.

[2] 张景异,李高彩.基于图像处理的对掘进机截齿磨损率的研究[J].工业仪表与自动化装置,2009(1):22-24.

ZHANG Jingyi,LI Gaocai.The test study of roadheader cutting pick's wear rate based on image process[J].Industrial Instrumentation and Automation,2009(1):22-24.

[3] 张大伟,周帆,蒋强.图像重构技术在截齿磨损率分析中的应用[J].微计算机信息,2009,25(24):175-176.

ZHANG Dawei,ZHOU Fan,JIANG Qiang.The application of image reconstruction technology in the analysis of intercept tooth wear rate[J].Microcomputer Information,2009,25(24):175-176.

[4] 李高彩.基于图像处理的掘进机截齿磨损分析系统的研究[D].沈阳:沈阳理工大学,2009.

[5] 张强,王海舰,李立莹,等.基于自适应神经-模糊推理系统模糊信息融合的采煤机截齿磨损在线监测[J].中国机械工程,2016,27(19):2607-2614.

ZHANG Qiang,WANG Haijian,LI Liying,et al.Online monitoring of shearer's pick wear based on ANFIS fuzzy information fusion[J].China Mechanical Engineering,2016,27(19):2607-2614.

[6] 张强,刘志恒,代晓丹,等.基于振动和声发射信号的截齿磨损程度识别研究[J].机械设计与研究,2018,34(1):126-132.

ZHANG Qiang,LIU Zhiheng,DAI Xiaodan,et al.Study on wear degree recognition of picks based on vibration and acoustic emission signals[J].Machine Design and Research,2018,34(1):126-132.

[7] FAN Tiantian,YU Hongbin.A novel shape from focus method based on 3D steerable filters for improved performance on treating textureless region[J].Optics Communications,2018,410:254-261.

[8] 贾晓艳,萧泽新,邓仕超.基于聚焦评价函数的自动调焦方法的研究[J].光学技术,2007,33(增刊1):7-9.

JIA Xiaoyan,XIAO Zexin,DENG Shichao.Research on auto-focusing method based on focusing evaluation function[J].Optical Technology,2007,33(S1):7-9.

[9] 李郁峰,陈念年,张佳成.一种快速高灵敏度聚焦评价函数[J].计算机应用研究,2010,27(4):1534-1536.

LI Yufeng,CHEN Niannian,ZHANG Jiacheng.Fast and high sensitivity focusing evaluation function[J].Application Research of Computers,2010,27(4):1534-1536.

[10] MAHMOOD M T,CHOI T S.Nonlinear approach for enhancement of image focus volume in shape from focus[J].IEEE Transactions on Image Procession,2012,21(5):2866-2873.

[11] LEE I,MAHMOOD M T,CHOI T S.Adaptive window selection for 3D shape recovery from image focus[J].Optics & Laser Technology,2013,45(1):21-31.

[12] MUHAMMAD M S,M H,CHOI T S.Using a low pass filter to recover three-dimensional shape from focus in the presence of noise[J].International Journal of Innovative Computing,Information and Control,2012,8(4):2777-2788.

[13] LEE I H,MAHMOOD M T,SHIM S O,et al.Optimizing image focus for 3D shape recovery through genetic algorithm[J].Multimedia Tools and Applications,2014,71(1):247-262.

[14] 赵洪盛.基于聚焦形貌恢复的采煤机截齿磨损测量分析[D].太原:太原理工大学,2018.

[15] 尹爱军,张焱,杨彬,等.多窗口模式Roberts聚焦评价方法及其应用[J].重庆大学学报,2011,34(11):25-30.

YIN Aijun,ZHANG Yan,YANG Bin,et al.Roberts focused evaluation method and its application in multi-windows mode[J].Journal of Chongqing University,2011,34(11):25-30.