0 引言

随着智能技术的快速发展,虚拟现实技术被广泛应用于各行各业,近年来逐步被应用到煤矿开采行业[1]。国外如英国诺丁汉大学、德国柏林工业大学等在采矿工程模拟、技术培训、事故分析、风险评估等方面进行了研究[2],但其开发的系统价格昂贵,且不适合我国实际情况。目前国内在煤矿智能化生产方面的研究越来越多,如翟东寒等[3]通过JavaScrip编写程序设置各零部件运动关系,在GUI界面中实现用户与模型的交互;崔科飞等[4]实现了液压支架实时监测和控制;李昊等[5]实现了对综采工作面生产场景中采煤机、液压支架、刮板输送机等设备实时状态信息的采集、显示、预警及反向控制等功能;李建忠[6]开发出的基于PC机的煤矿井下虚拟现实系统展现了矿井环境、采场各种设备、采煤工艺、覆岩垮落等状况,但对“三机”运动状态研究不详细[7]。

目前对单机运动中各部件联动过程的研究较少,没有真实展现可弯曲刮板输送机在推溜时弯曲运动的情况。针对该问题,本文建立了综采工作面“三机”的单机运动仿真模型,真实展现采煤过程中“三机”各自的运动情况,对进一步实现综采工作面安全生产、少人或无人化生产具有重要意义。

1 技术路线

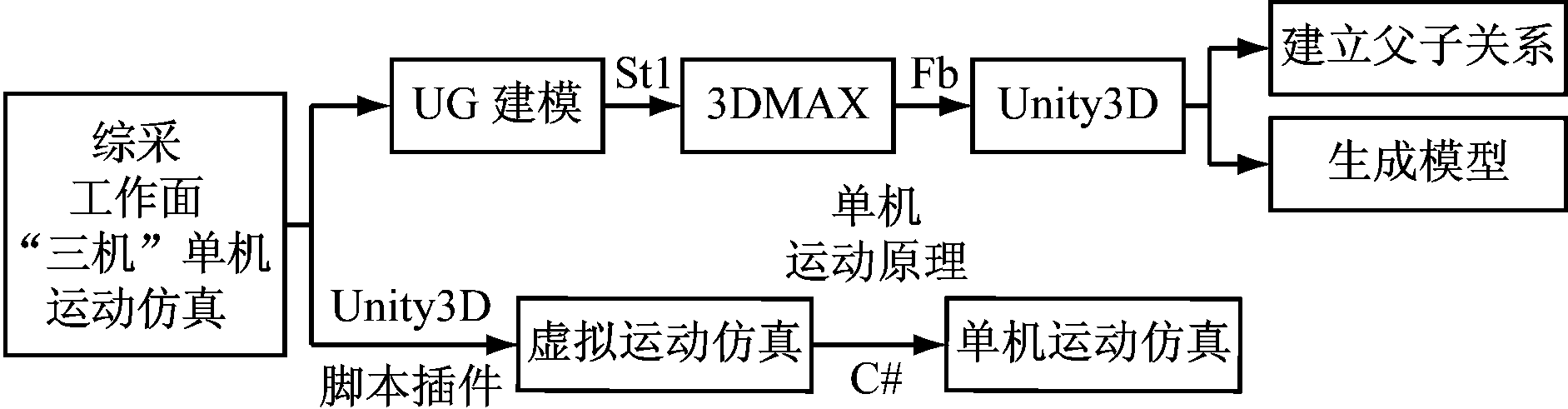

基于虚拟仿真技术建立三维可视化模拟平台,展现综采工作面“三机”的单机运动情况、机械构造等。主要设计目标:① 建立虚拟模型并进行渲染,增强真实感[8]。② 基于面向对象编程思想,在Unity3D平台内运用脚本插件控制综采工作面“三机”单机运动,展现“三机”运动原理。技术路线如图1所示。第1条路线:先用3D建模软件UG建模,通过中间软件3DMAX转换格式并导入虚拟仿真引擎Unity3D中,最后生成仿真环境;第2条路线:结合单机运动原理,在Unity3D平台内运用脚本插件进行运动仿真。

图1 技术路线

Fig.1 Technology road

单机运动仿真可反映动态实体的活动变化,其中脚本编程使用FixedUpdate()函数,Unity3D项目中设置系统运行速度为50帧/s,即程序运行1帧用时0.02 s[9]。

2“三机”模型的建立

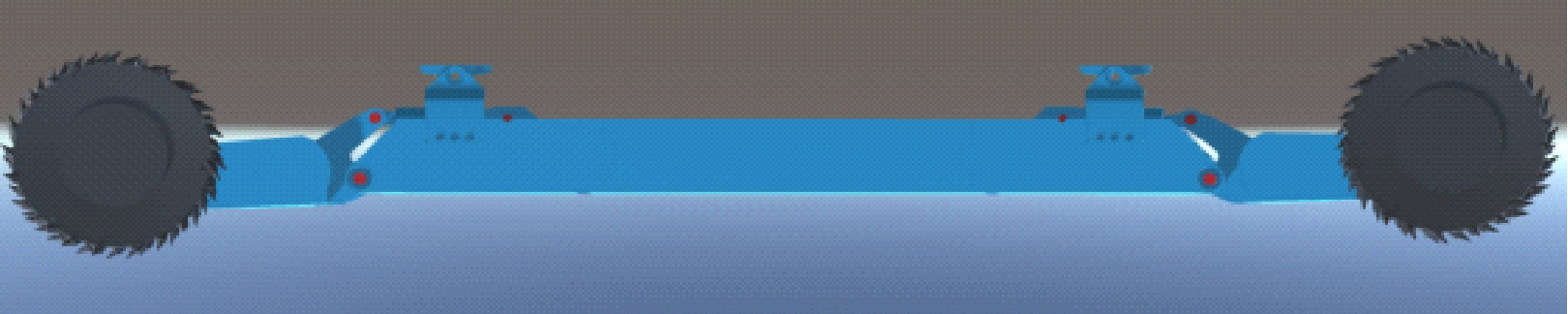

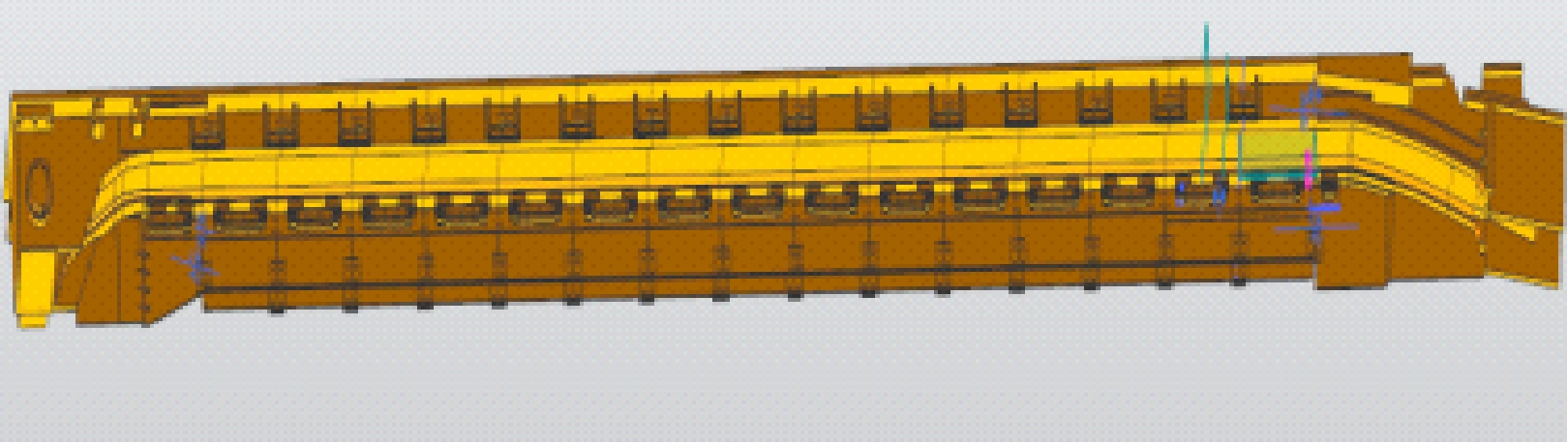

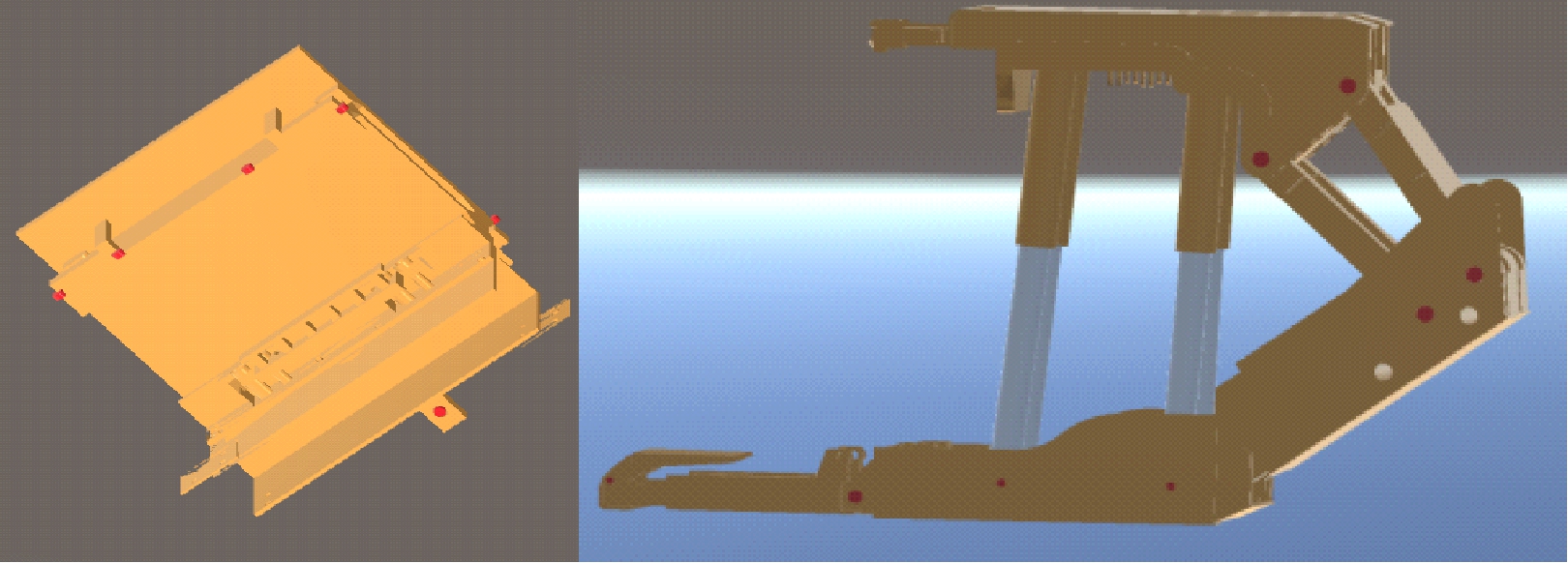

几何建模:以实验室综采工作面“三机”为研究对象,通过UG建立三维模型,并对关键运动点添加销轴。采煤机型号为MG 250/600,液压支架型号为ZZ4000/18/38,刮板输送机型号为SGZ 764-630。

模型导入:按照技术路线图,将UG模型通过3DMAX转换格式导入Unity3D平台内并对模型进行渲染,如图2所示。

(a) 采煤机

(b) 刮板输送机

(c) 液压支架

图2 综采工作面“三机”单机模型

Fig.2 Model of single machine on fully mechanized working face

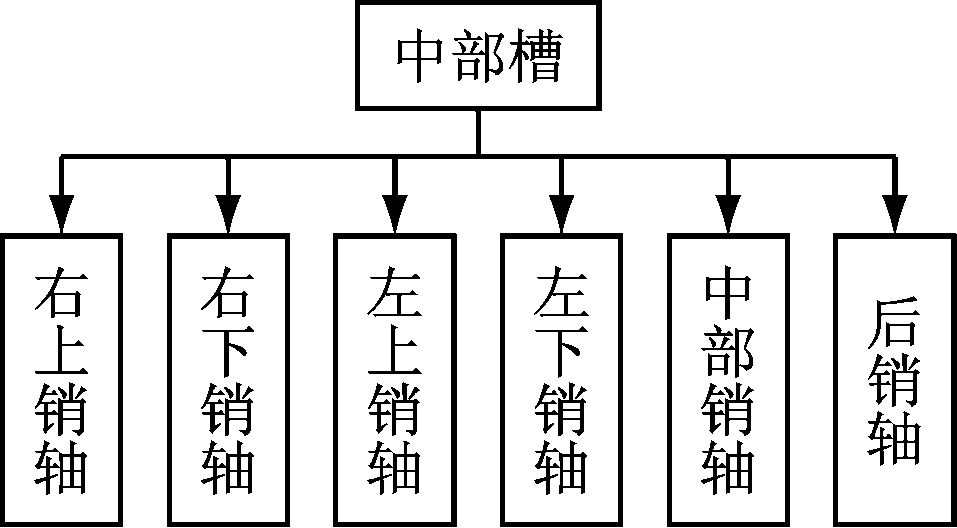

父子关系的建立:通过为对象建立父子关系,可对整个物体进行更好的控制与操作。子对象继承了父对象的数据,且可单独编辑操作[10]。以刮板输送机为例,按其运动情况建立父子关系,如图3所示。

图3 刮板输送机父子关系

Fig.3 Parent-child relationship of scraper conveyor

3 采煤机运动仿真

采煤机在端头升降摇臂,正向运行割煤至端尾后反向升降摇臂,再反向行走割煤。其中调高油缸与摇臂协同,仿真过程中给摇臂一升降角度,按解析关系控制油缸的运动[11]。

3.1 采煤机姿态解析

3.1.1 摇臂升降角的确定

最大采高mmax计算公式:

mmax=h-E/2+Lsinamax+F/2

(1)

最大卧底深度Xmax计算公式:

Xmax=h-E/2-Lsinbmax-F/2

(2)

式中:h为采煤机高度;E为机身箱体厚度;L为摇臂长度;amax为摇臂上升最大摆角;bmax为摇臂下降最大摆角;F为滚筒直径。

由采煤机型号可知上述各参数,代入式(1)和式(2)可得摇臂升降角范围为-10~37°。

3.1.2 姿态解析模型

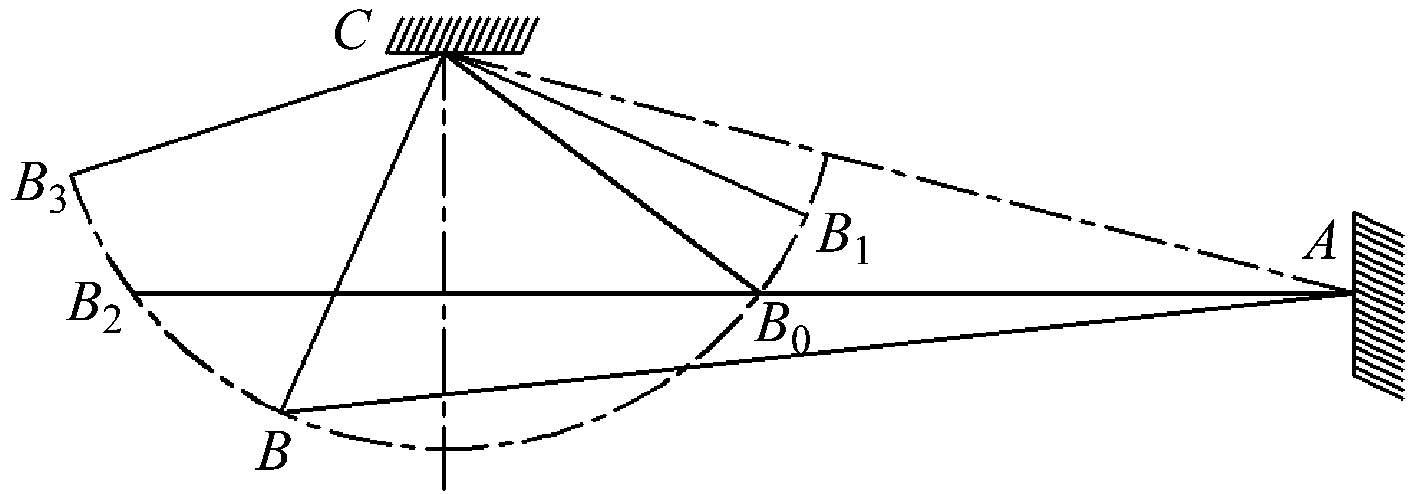

采煤机姿态解析模型如图4所示。

图4 采煤机姿态解析模型

Fig.4 Attitude analysis model of shearer

站在采煤区面向综采工作面“三机”,以左摇臂为研究对象,C点为摇臂销轴,A点为调高油缸销轴,B点为活塞销轴。当摇臂分别处在初始位置、最低点、最高点时,活塞销轴分别处于B0,B1,B3处。随着摇臂的升降,活塞销轴以固定长度CB为半径、C点为圆心旋转。

通过分析可知,∠B0CB为摇臂摆角,记为c;∠B0AB为调高油缸摆角,记为d。当B处于B0→B1段时,左摇臂降,记c<0,d<0;处于B0→B2段时,左摇臂升,记c>0,d>0;处于B2→B3段时,左摇臂升,记c>0,d<0。给定摇臂摆角c,要得到调高油缸运行轨迹,需求出d和AB。在△ABC中应用余弦定理得

AB2=BC2+AC2-2BC·AC·cos(c+∠1)

(3)

BC2=AB2+AC2-2AB·AC·cos(d+∠2)

(4)

由式(3)、式(4)可得到调高油缸随摇臂升降而摆动的角度d及伸长量|AB-AB0|。

3.2 采煤机运动实现

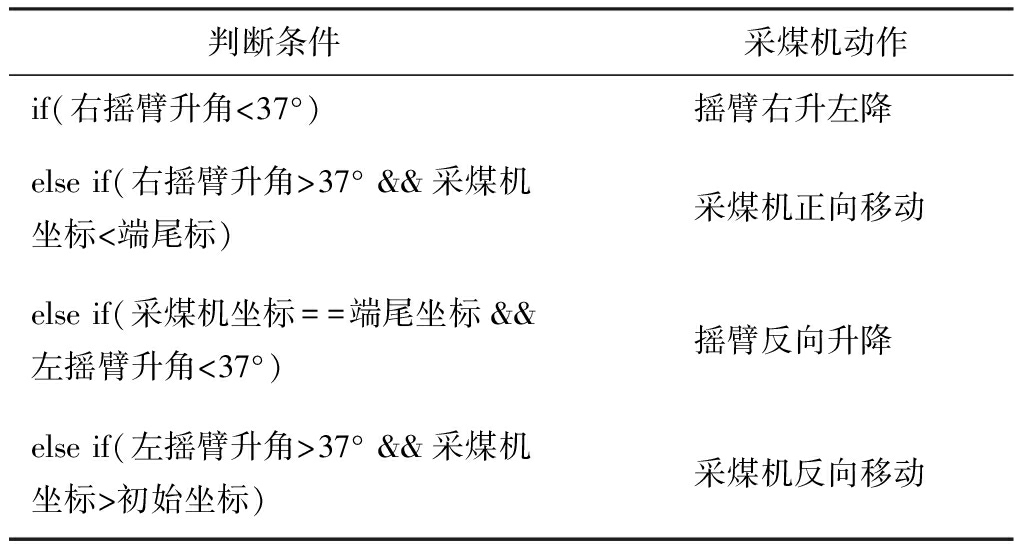

采煤机运动通过JiShen.cs脚本组件控制。所有动作可分解为平移与旋转2种基本类型,直接调用Unity3D提供的Transform组件中的平移函数Translate()和旋转函数Rotate()实现平移与旋转运动[12]。采煤机运动逻辑见表1。

具体的运动实现过程如下:

表1 采煤机运动逻辑

Table 1 Motion logic of shearer

(1) 采煤机摇臂通过绕销轴旋转实现升降,通过摇臂升降角变量控制摇臂升降至指定位置。在此过程中,调高油缸将摇臂升降角作为自变量,代入姿态解析公式(式(3)、式(4))中得到活塞旋转角与位移量,再分阶段控制摇臂运动。

(2) 采煤机调用移动函数实现运行割煤。

(3) 在FixedUpdate()函数中,按表1的逻辑关系,运用if语句调用各动作指令,形成采煤机连贯运动。

4 液压支架运动仿真

4.1 姿态解析

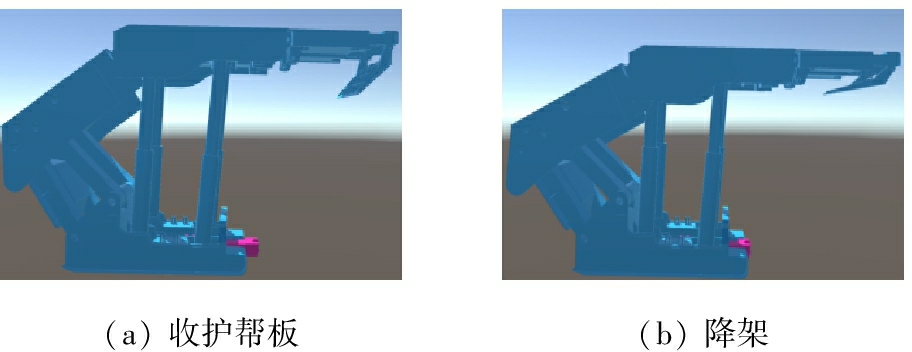

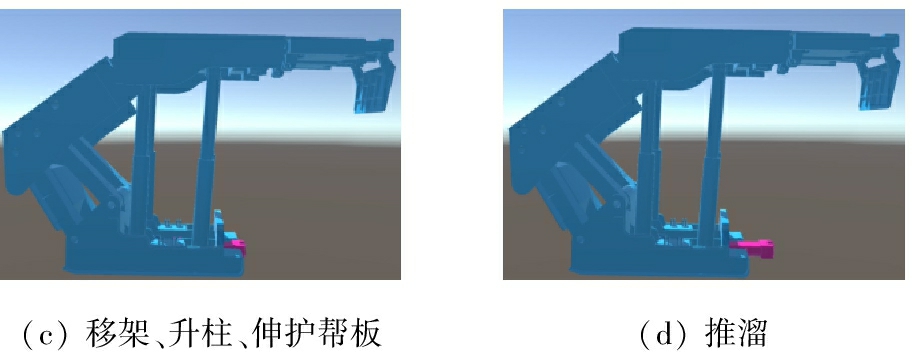

液压支架支护方式为即时支护,其动作包括收护帮板→降柱→拉架→升柱→伸护帮板→推溜。升降柱过程中液压支架整体做协同运动。根据文献[8]给定后连杆倾角,得到前连杆、掩护梁、顶梁及立柱的旋转角度及伸长量。

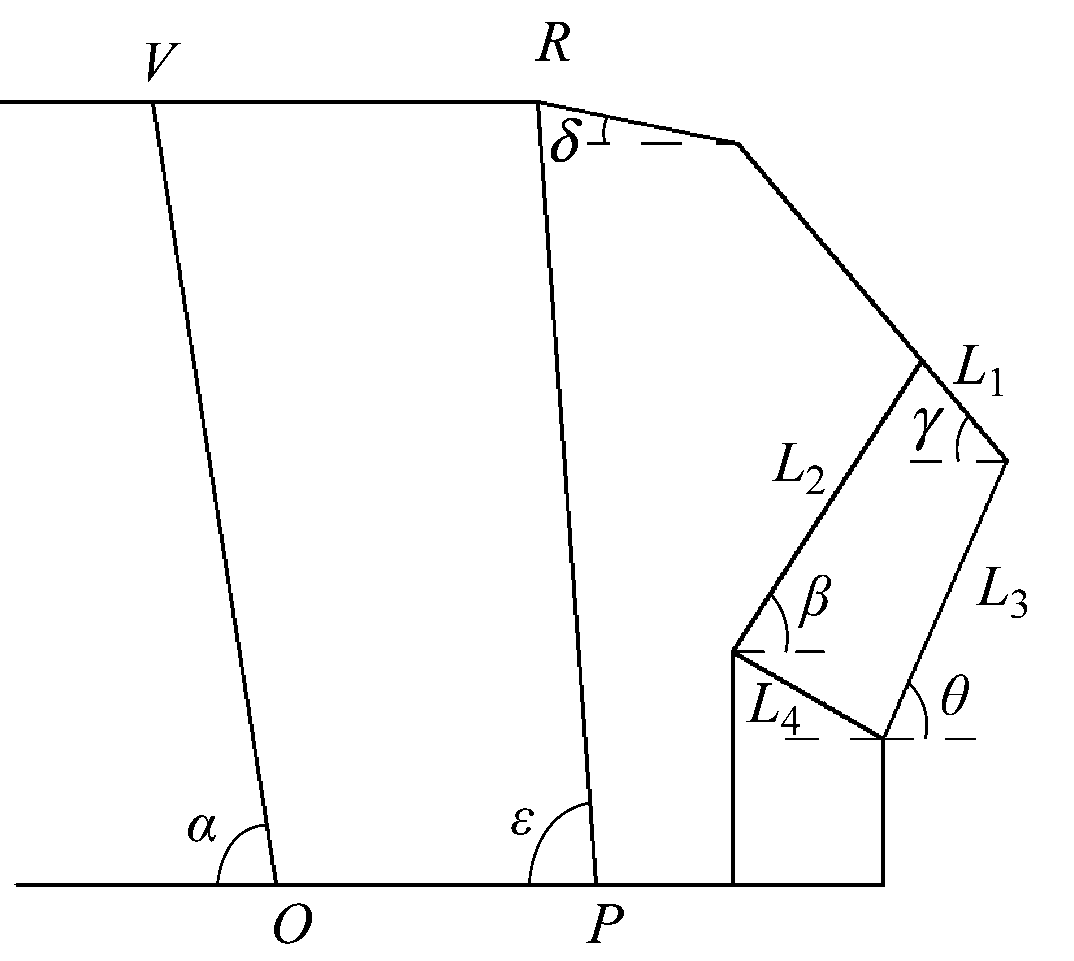

液压支架模型如图5所示。其中L2为前连杆,L3为后连杆,L1,L4为前后连杆两端的距离;θ为后连杆倾角,δ为顶梁倾角,φ为前后连杆连线与水平面夹角,β为前连杆倾角,γ为掩护梁倾角,α为前立柱夹角,ε为后立柱夹角。

图5 液压支架模型

Fig.5 Model of hydraulic support

经分析可得

L2sinβ+L4sinφ=L1sinγ+L3sinθ

(5)

L2cosβ+L1cosγ=L4cosφ+L3cosθ

(6)

在四连杆结构中L1—L4和φ已知,θ给定的情况下,由式(5)、式(6)可求得β,γ。顶梁是掩护梁的子物体,会随着掩护梁旋转,应保证顶梁水平反向旋转-γ。在Unity世界坐标系下,可得点O,P,V,R的坐标。经测试可知V点的X、Y坐标变化,前立柱杆旋转角度为![]() 立柱杆伸长量为

立柱杆伸长量为![]() 其中,YOV为前立柱OV运动后在Y轴方向的长度,XOV为前立柱OV运动后在X轴方向的长度,LOV为前立柱OV原长。

其中,YOV为前立柱OV运动后在Y轴方向的长度,XOV为前立柱OV运动后在X轴方向的长度,LOV为前立柱OV原长。

4.2 运动量计算

液压支架运动的本质是油缸运动,其运动时间为各个动作时间之和。查阅油缸运动时间计算公式[13]可得各个动作时间,以降架时间T1为例,其计算公式为

(7)

式中:n为同时移架数;m为立柱数量,m=4;S为立柱有杆腔面积,m2;k为立柱行程,m;Q为流量,L/min。

移动一架支架所用时间为T=T1+T2+T3+T4,T2,T3,T4分别为升架、推溜、移架的时间。将时间转化为帧数控制,因为系统设置每秒运行50帧,所以运行时间转化为50T帧。

4.3 液压支架动作实现

液压支架运动通过YeYaZhiJia.cs脚本控制,先建立各个动作的子函数,再运用条件判断语句将各子函数连接起来,每个函数的执行条件用该动作运行的帧数来控制。

各动作过程通过调用移动函数Translate()或旋转函数Rotate()实现。其中升、降柱时整个支架联动,代入姿态解析,得到各部件每帧移动或旋转的量,进一步实现各自运动。最后在FixedUpdate()中将各动作按顺序连接起来。

5 刮板输送机运动仿真

5.1 姿态解析

刮板输送机中部槽之间用套环连接,推溜时形成2段大小相等、方向相反的相切弯曲段,如图6所示。给中部槽添加右上、右下、左上、左下4个关键点销轴。所有的中部槽分3个不同阶段实现弯曲:第1个弯曲段的实现;中间部分的弯曲;最后一个弯曲段的移直。

图6 刮板输送机弯曲段

Fig.6 Bending section of scraper conveyor

对刮板输送机弯曲段进行画图分析,并查阅资料[14],取每个弯曲段的中部槽数为9。

5.2 刮板输送机动作实现

将虚拟场景中的中部槽编号为0~59。编写ChuShi()、ZhongJian()、MoWei()三个子函数来实现刮板输送机运动的3个阶段。

(1) ChuShi()函数控制前9个中部槽运动,形成第1个弯曲段。控制过程分析如下:第1架支架开始推溜,推动与其相对应的第1个中部槽(编号为0)向前移动1/9个步距。后面中部槽保证前后连接处销轴坐标一致,后一个中部槽绕父物体旋转即可;同理,第2架支架推溜时,第1个中部槽再向前移动1/9个步距,后面8个与上面运动一致。依次运动,第9架支架推溜后,第1个中部槽前移0.6 m,前9个中部槽形成了完整的弯曲段。

(2) ZhongJian()函数控制9个以后中部槽弯曲,此时弯曲段已经形成,其后每个支架推溜时,支架对应的中部槽从弯曲段摆正,S弯曲段依次向后推移。

前半部分弯曲段:前段5个中部槽以右下销轴为父物体,使其右下销轴坐标等于上一个中部槽左下销轴坐标,同时绕各自父物体右下销轴旋转1°。

后半部分弯曲段:后段4个中部槽以右上销轴为父物体,使其连接处的右上销轴坐标等于上一个中部槽左上销轴坐标,同时后半段中部槽绕其父物体右上销轴旋转-1°。推溜时,每个中部槽在弯曲段中依次变为上一个中部槽的位置。

前后段中部槽的父子关系不同,设对编号为p的中部槽推溜,则处于前后段连接处的中部槽编号为(p+4),它的下一个位置即为现在处于弯曲段的中部槽(p+3)的位置,从后半段转到前半段,父物体由右上销轴转换为右下销轴,旋转角度为-1°。

(3) MoWei()函数控制最后一个弯曲段,依次将中部槽旋转至上一个中部槽在弯曲段中的位置,直至弯曲段全部移正。最后一个弯曲段中部槽编号p的范围为50~59,当p增大到一定范围时,后面不再是完整的8个中部槽,部分语句不再运行。

6 测试分析

在综采工作面“三机”场景中点击运行按钮,程序运行流畅,单机运动正确,运行效果如图7—图9所示。采煤机摇臂升到指定位置后,运行割煤,到指定点反向升降摇臂,反向运行割煤。液压支架做出收护帮板—降柱—移架—升柱—伸护帮板等一系列动作。刮板输送机能够实现弯曲运动。

图7 采煤机运行效果

Fig.7 Operation effect of shearer

图8 液压支架运行效果

Fig.8 Operation effect of hydraulic support

图9 刮板输送机运行效果

Fig.9 Operation effect of scraper conveyor

7 结语

在对综采工作面“三机”的运动进行姿态解析的基础上,通过Unity3D平台实现了单机运动仿真,清晰、完全地展现了“三机”构造及运行原理,为进一步展现综采工作面生产情况、实现可视化监控与智能生产打下基础。

参考文献(References):

[1] 周刚伟.虚拟矿井的设计与实现[D].西安:西安电子科技大学,2010.

[2] 赵国梁.综采工作面安全生产虚拟现实系统关键技术研究[D].西安:西安科技大学,2012.

[3] 翟东寒,郑晓雯,杜少庆,等.基于Unity3D的综采工作面仿真系统研究[J].机电产品开发与创新,2014,27(4):75-76.

ZHAI Donghan,ZHENG Xiaowen,DU Shaoqing,et al.Research on simulation system of integrated mechanized coal mining face based on Unity3D[J].Development & Innovation of Machinery & Electrical Products,2014,27(4):75-76.

[4] 崔科飞,崔建民.虚拟仿真技术在监控无人综采工作面的应用[J].煤矿机电,2014(3):114-116.

CUI Kefei, CUI Jianmin.Application of virtual simulation technology in monitoring on fully unmanned mechanized mining face[J]. Colliery Mechanical & Electrical Technology, 2014(3): 114-116.

[5] 李昊,陈凯,张晞,等.综采工作面虚拟现实监控系统设计[J].工矿自动化,2016,42(4):15-18.

LI Hao,CHEN Kai,ZHANG Xi,et al. Design of monitoring and control system based on virtual reality technology on fully-mechanized coal mining face[J].Industry and Mine Automation,2016,42(4):15-18.

[6] 李建忠.综采工作面PC机虚拟现实系统的研究[D].太原:太原理工大学,2003.

[7] 李建忠.综采工作面场景及覆岩垮落的动态虚拟[D].太原:太原理工大学,2010.

[8] 高风瞩,李娟莉,谢嘉成.基于Unity3D的综采工作面全景虚拟现实漫游系统设计[J].矿业研究与开发,2017,37(12):68-72.

GAO Fengzhu,LI Juanli,XIE Jiacheng.Design of the panoramic virtual-reality roaming system of fully mechanized working face based on Unity3D[J].Mining Research and Development,2017,37(12):68-72.

[9] Unity Technologies. Unity 4.x从入门到精通官方教材[M]. 吴彬,黄赞臻,郭雪峰,等译.北京:中国铁道出版社, 2013.

[10] 李旺年.基于虚拟现实技术的综采“三机”联动过程仿真[D].西安:西安科技大学,2014.

[11] 闫海鹏,黄江宁,刘毅. 采煤工艺[M]. 徐州: 中国矿业大学出版社, 2009.

[12] CRAWSHAWS S,DENBY B,MCCLARNON D. The use of virtual reality to simulate room and pillar operations[J]. Coal International, 1997(1): 20-22.

[13] GAMLIN A, BREEDON P, MEDJDOUB B. Immersive virtual reality simulation deployment in a lean manufacturing environment [C]//International Conference on Interactive Technologies and Games,2014.

[14] 郄彦辉,刘品强,刘波,等.刮板输送机弯曲平移时运动及载荷应力分析[J].煤矿机械,2009,30(6):93-95.

QIE Yanhui,LIU Pinqiang,LIU Bo,et al.Load and stress analysis of scraper conveyor advance bendable like snake[J].Coal Mine Machinery,2009,30(6):93-95.