0 引言

随着“工业4.0”和“中国制造2025”的到来,煤炭开采的自动化、智能化不断加深,需要采煤机、刮板输送机和液压支架协同工作,智能感知、自主适应综采工作面动态变化的环境[1]。采煤机是综采的核心设备,其位姿信息决定了刮板输送机与液压支架的状态[2-3]。采煤机在刮板输送机上运动,刮板输送机的形态直接影响采煤机能否沿直线截割煤壁[4],因此对采煤机与刮板输送机协同工作状态的监测非常重要。已广泛使用的GPS、北斗等卫星定位系统信号在煤矿井下受到遮蔽,无法利用其对采煤机进行定位[5]。捷联惯导系统(Strapdown Inertial Navigation System,SINS)能够利用载体自身惯性信息得到位置和姿态角,不依靠外界信息,适用于井下封闭的复杂环境[6]。

国内外学者对基于SINS的综采工作面装备位姿检测技术开展了大量的研究。D. C. Reid,J. C. Ralston等[7-8]在井下煤炭开采过程中运用SINS检测采煤机三维位置和姿态,在此基础上设计了一个适合煤矿井下设备的参数传输控制协议,促进了综采工作面自动化的发展。樊启高[9]将SINS与超宽带无线通信技术进行耦合,减小了采煤机惯导定位的累积误差。李昂等[10]利用SINS检测采煤机位姿,根据轴编码器测出的位移增量得到采煤机位置。张博渊等[11]建立了以惯导元件与里程计组合的采煤机定位方法,并验证了偏差角校准算法的有效性。王世佳等[12]将SINS、轴编码器组合定位系统与动态零速修正技术结合,提高了采煤机惯导定位精度。

根据采煤机位姿信息检测当前刮板输送机形态可不必在刮板输送机上布置传感器。张智喆等[13]提出一种利用采煤机运动轨迹反演刮板输送机布置形态的方法,将采煤机特征点运行轨迹融合,得到刮板输送机形态,但不能检测出各节中部槽的实际航向角。王超等[14]提出采用测得的采煤机机身航向角来表示刮板输送机各中部槽的水平面角度,但由于采煤机左右支撑滑靴之间机身较长,采煤机机身航向角是左右支撑滑靴连线在水平面的角度,刮板输送机由中部槽通过哑铃销连接而成,在水平面可以偏转,所以当采煤机左右支撑滑靴之间中部槽直线度较差时,采煤机机身航向角和支撑滑靴所在中部槽水平面角度不相等,该方法在复杂工况下应用时并不准确。

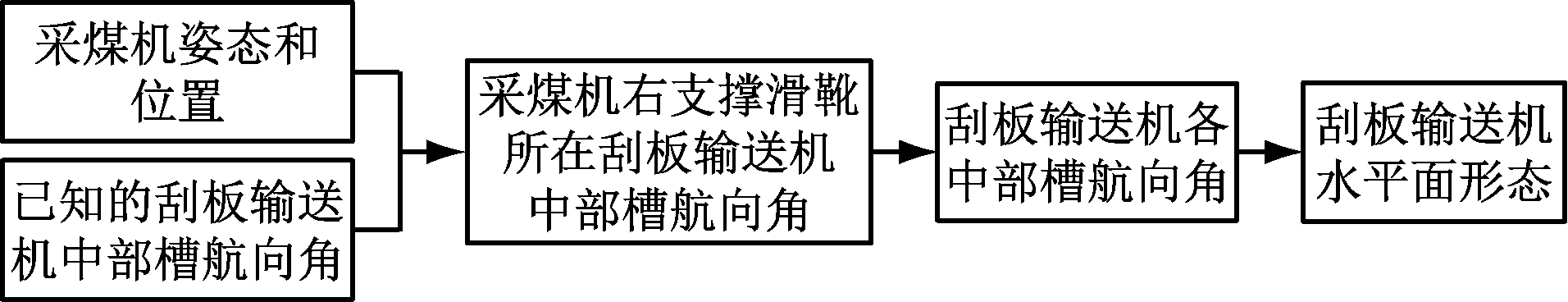

针对上述问题,本文提出一种基于采煤机与刮板输送机协同位姿解算的刮板输送机水平面形态检测方法,即根据采煤机与刮板输送机在运行过程中的耦合关系,建立刮板输送机水平面形态检测数学模型,利用已知的中部槽航向角及SINS解算的采煤机位姿信息,随着采煤机运动不断循环计算出行进过程中刮板输送机各节中部槽的航向角,从而得到刮板输送机水平面形态,如图1所示。

图1 刮板输送机水平面形态检测方法

Fig.1 Horizontal shape detection method for scraper conveyor

1 刮板输送机水平面形态检测数学模型

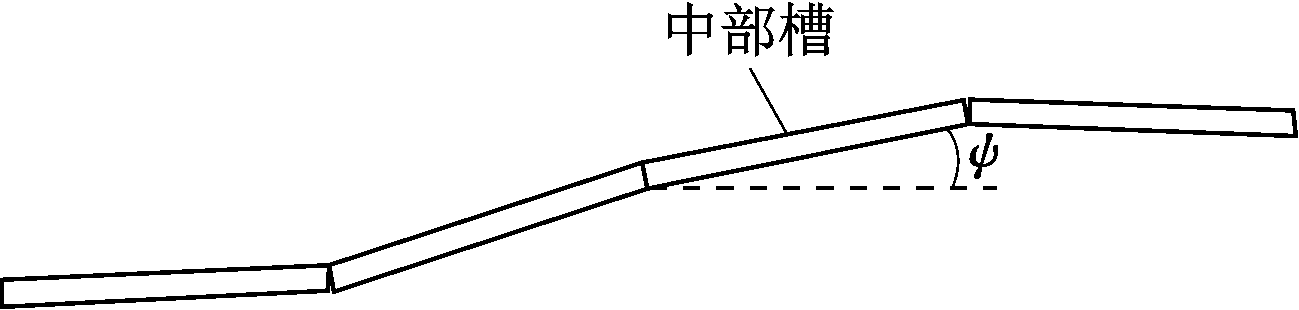

刮板输送机由多节中部槽连接组成,在液压支架推移机构的推动下随工作面整体向前运动时,相邻中部槽间会发生相对偏转,产生航向角ψ,导致刮板输送机在水平面内发生弯曲,如图2所示。

图2 刮板输送机水平面弯曲形态

Fig.2 Horizontal bending shape of scraper conveyor

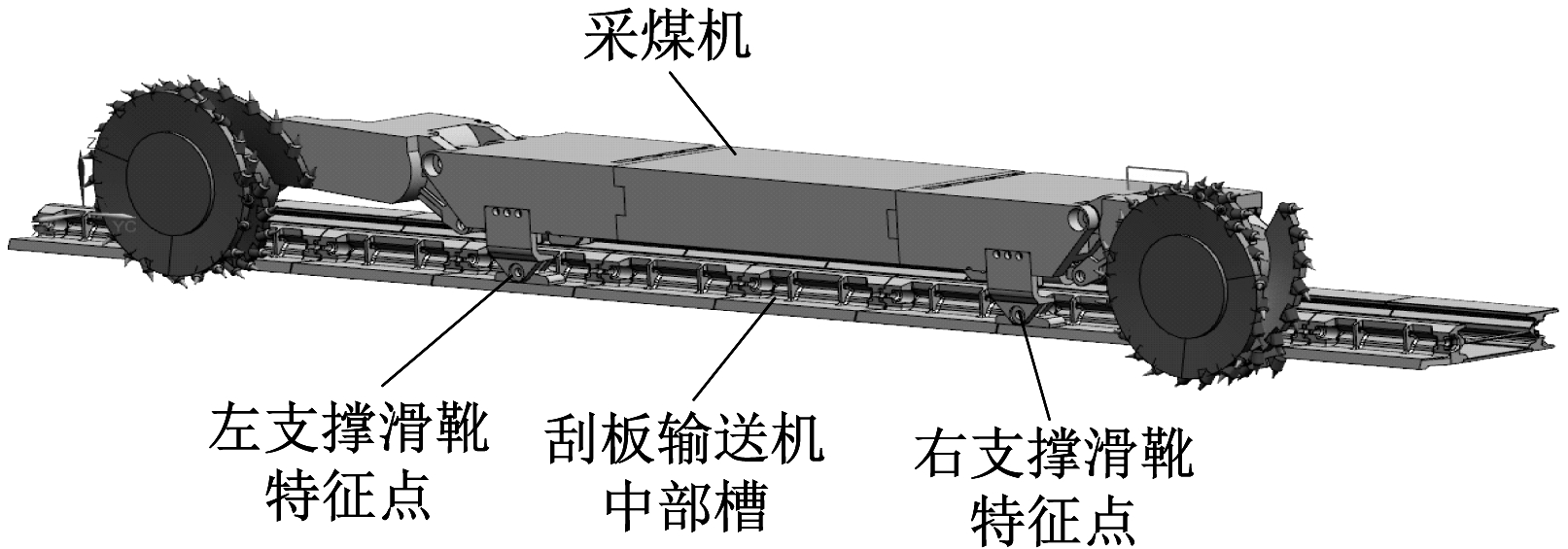

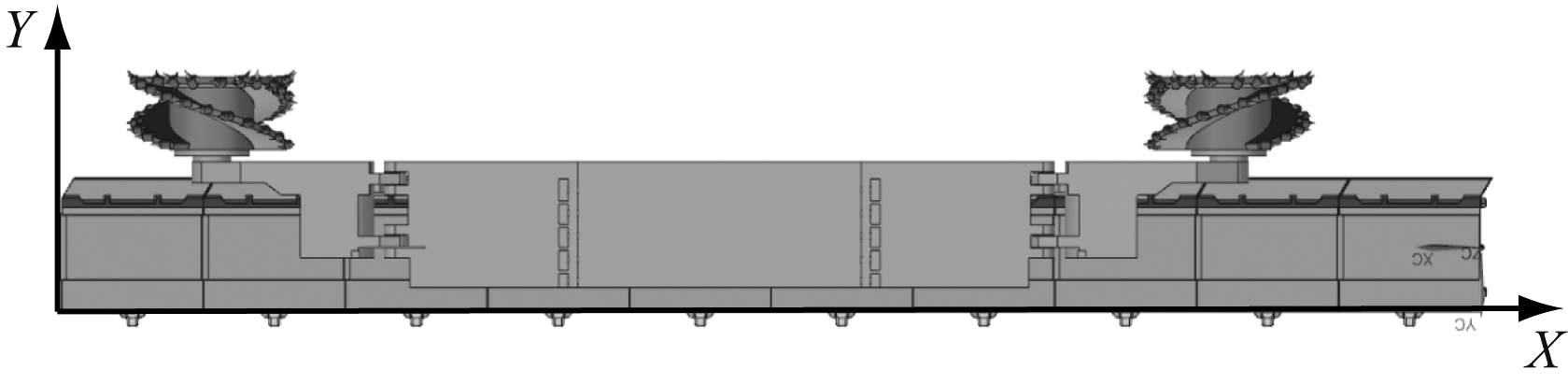

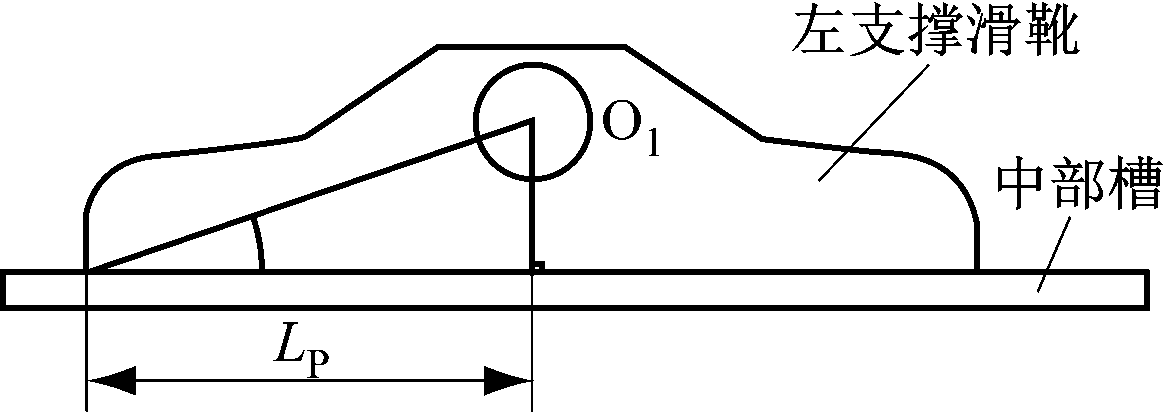

在采煤机运行过程中,其左右支撑滑靴分别与刮板输送机中部槽的铲煤板接触,如图3所示。根据采煤机在刮板输送机上运行时的空间位置关系,建立刮板输送机水平面形态检测坐标系,如图4所示。将开始运行时采煤机左右支撑滑靴之间的中部槽航向角作为已知信息,在采煤机运行中利用刮板输送机水平面形态检测数学模型计算采煤机右支撑滑靴所经过中部槽的航向角,根据获得的各中部槽航向角计算刮板输送机在水平面的实际工作形态。

图3 采煤机与刮板输送机协同运动形态

Fig.3 Coordinated motion pattern of shearer and scraper conveyor

图4 刮板输送机水平面形态检测坐标系

Fig.4 Horizontal shape detection coordinate of scraper conveyor

采煤机在刮板输送机上的当前位置由式(1)确定。

S=nL+p

(1)

式中:S为采煤机在刮板输送机上的行走距离;n为采煤机左支撑滑靴所在中部槽的序号;L为单节中部槽长度;p为采煤机左支撑滑靴在当前中部槽上位置与当前中部槽起始点的距离。

采煤机左支撑滑靴行走到第n+1节中部槽上且与起始点距离为p时,该滑靴特征点O1坐标为

式中:ψi为第i节中部槽航向角;LP为采煤机左支撑滑靴端点到该滑靴特征点O1在滑靴底面投影的距离,如图5所示。

图5 支撑滑靴分析

Fig.5 Support shoe analysis

设采煤机左右支撑滑靴之间机身长度为Lc,机身航向角为ψc。采煤机右支撑滑靴特征点O2位于第n+m+2节中部槽上且与该节中部槽起始点距离为q,其中m为采煤机左右支撑滑靴之间的刮板输送机中部槽个数。此时采煤机右支撑滑靴所在中部槽的航向角ψn+m+2可由式(3)求得。

式中(XO2,YO2)为采煤机右支撑滑靴特征点O2坐标。

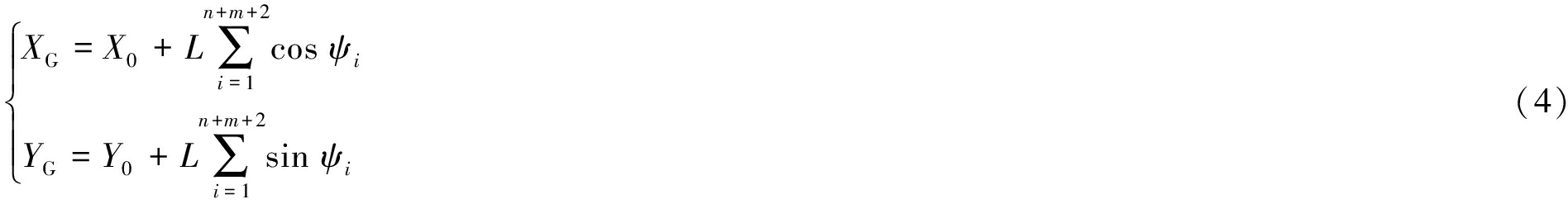

在采煤机运行过程中不断计算出采煤机右支撑滑靴经过的各节中部槽航向角,根据式(4)即可得到采煤机行走距离,从而检测出刮板输送机在水平工作面的形态。

式中:(XG,YG)为采煤机左支撑滑靴当前位置坐标;(X0,Y0)为采煤机左支撑滑靴初始位置坐标。

液压支架推移油缸通过连杆和连接块与刮板输送机中部槽连接,推移活塞杆沿液压支架底座滑槽直线运动,利用检测出的刮板输送机水平面形态,可根据文献[15]计算出每节中部槽的推移距离,提高刮板输送机的直线度。

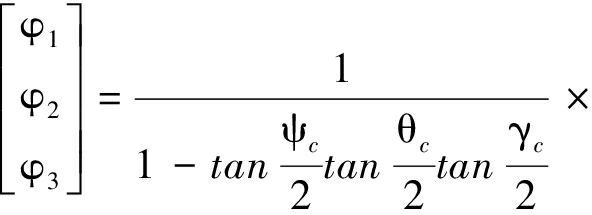

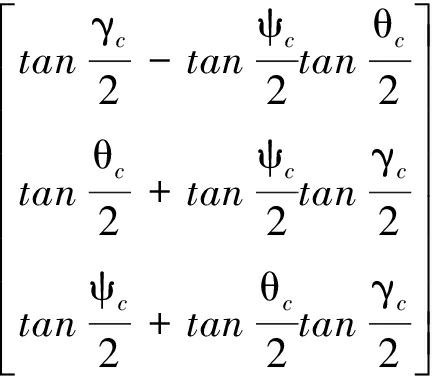

2 采煤机与刮板输送机协同位姿解算

检测刮板输送机水平面形态时以地理坐标系为导航坐标系,将SINS信息转换到地理坐标系下。考虑到Rodrigues参数法建立的计算方程简洁、直观约束少,计算效率高于四元数法,且在采煤机位姿解算过程中不会出现奇异值问题,因此采用该方法对综采设备进行位姿计算。

设采煤机俯仰角和横滚角分别为θc,γc,建立的Rodrigues参数[16]为

Φ=

(5)

式中φ1,φ2,φ3为Φ的3个元素。

根据Rodrigues参数与三维姿态角关系可得

对SINS加速度计测量的采煤机加速度进行实时积分,得到采煤机位置信息。根据比力加速度fb、重力加速度gn、地球旋转角速度![]() 采煤机运动引起的导航坐标系(n系)相对于地球坐标系的角速度

采煤机运动引起的导航坐标系(n系)相对于地球坐标系的角速度![]() 采煤机载体坐标系(p系)到导航坐标系的姿态转换矩阵

采煤机载体坐标系(p系)到导航坐标系的姿态转换矩阵![]() 采煤机捷联惯导在导航坐标系下的速度Vn,可由采煤机速度方程[17](式(7))求积分得到采煤机行走距离。

采煤机捷联惯导在导航坐标系下的速度Vn,可由采煤机速度方程[17](式(7))求积分得到采煤机行走距离。

刮板输送机水平面形态解算主要用到采煤机的航向角,将计算出的采煤机航向角和求得的位置信息代入式 (2)—式(4), 即可求解出刮板输送机各节中部槽的航向角,从而得到刮板输送机在水平面的形态。

3 试验与分析

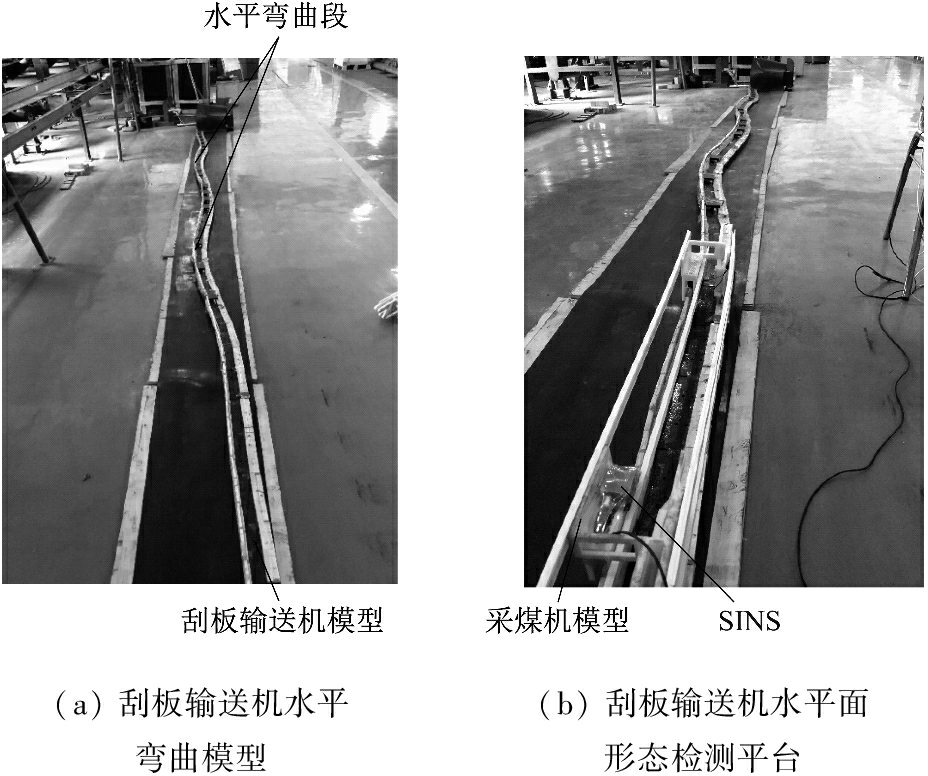

3.1 刮板输送机水平面形态检测

根据试验需求和实验室现有条件,搭建了刮板输送机水平面形态检测试验平台,模拟综采工作面刮板输送机直线度较差、存在水平面弯曲状况的复杂工况,如图6所示。等比例缩小的刮板输送机模型由中部槽模型通过销轴依次连接组成,可在水平工作面横向弯曲2~4°。采煤机模型与刮板输送机模型耦合,支撑滑靴内部装有电动机,可模拟采煤机行走过程中与中部槽铲煤板的接触。采煤机模型左支撑滑靴上方装载SINS,陀螺仪零偏稳定性为10°/h。采煤机模型在刮板输送机模型上行走,上位机实时记录SINS数据。

图6 刮板输送机水平面形态检测试验平台

Fig.6 Test platform of horizontal shape detection for scraper conveyor

3.2 试验结果分析

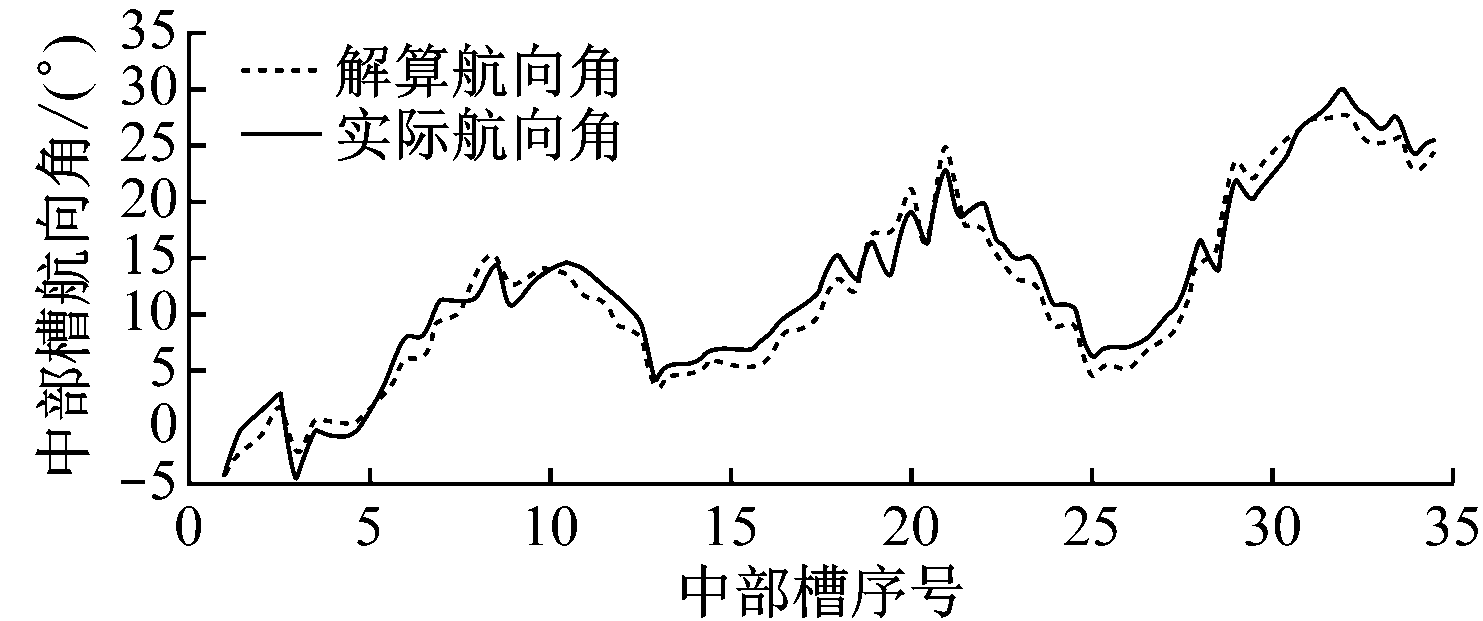

采用Rodrigues参数法对SINS信息进行解算,得到采煤机模型在刮板输送机模型上运行过程中的姿态。将解算结果代入刮板输送机水平面形态检测数学模型,得到刮板输送机中部槽航向角,如图7所示。可看出解算的中部槽航向角与实际航向角误差为0~1.5°,误差标准差为0.6°,计算精度较高,满足刮板输送机形态计算要求。

图7 刮板输送机中部槽解算航向角与实际航向角比较

Fig.7 Comparison of calculated heading angles of middle trough of scraper conveyor with the actual ones

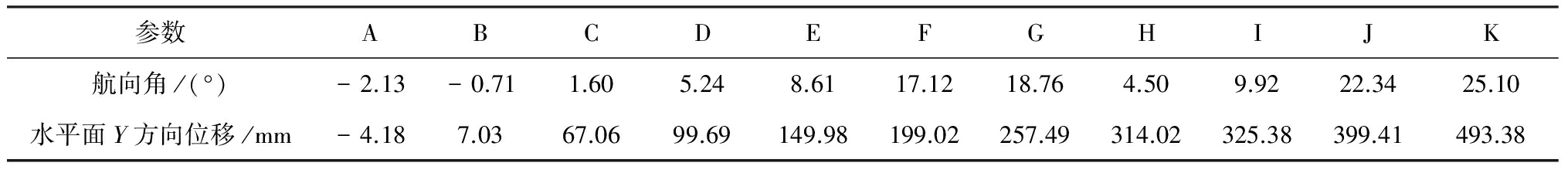

设置刮板输送机模型不同形态,各特征点A-K参数见表1。

表1 刮板输送机水平面形态特征点参数

Table 1 Feature point parameters of horizontal shape of scraper conveyor

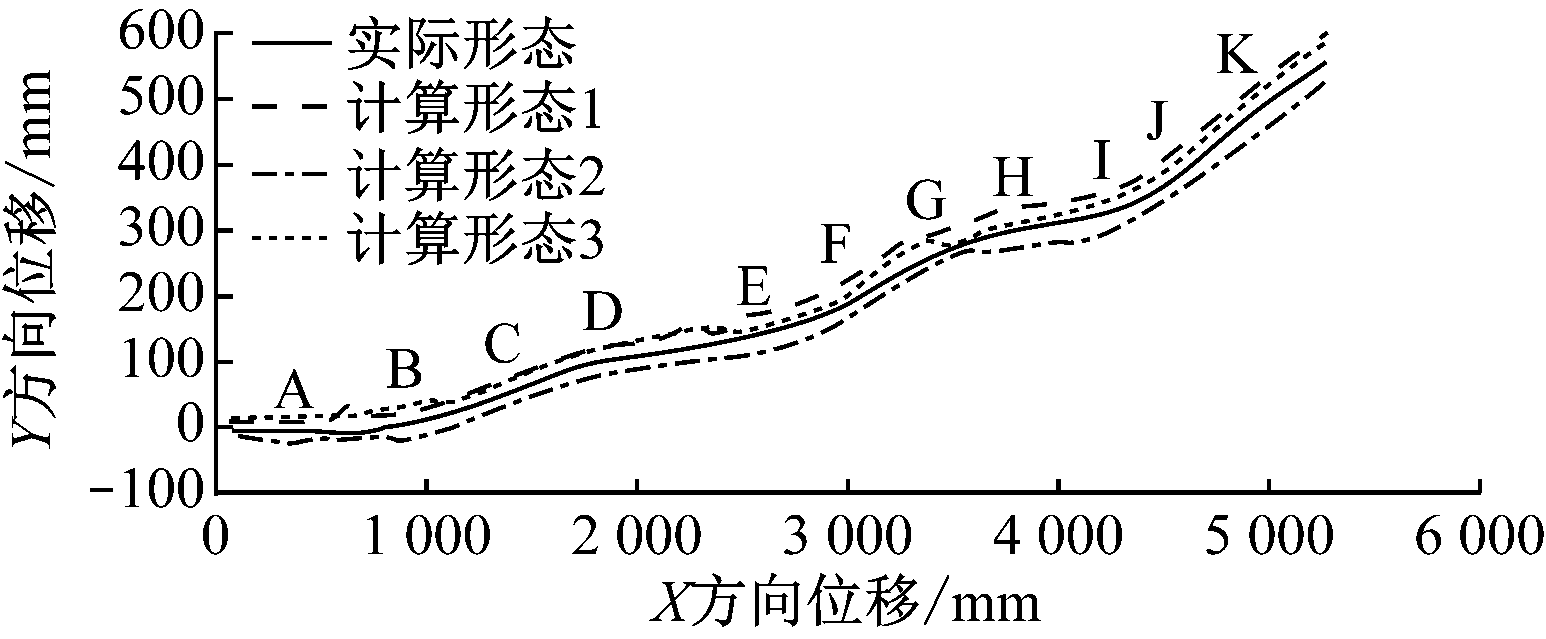

在相同条件下进行3组试验,将解算出的采煤机位姿信息代入刮板输送机水平面形态检测数学模型,得到刮板输送机在水平工作面的形态,如图8所示。可看出采用刮板输送机水平面形态检测方法得到的刮板输送机水平面形态与实际形态基本相同,3组试验误差分别为4.31~26.82,-9.84~30.70,-29.52~10.33 mm,最大误差均不超过综采工作面拉线管理规定的100 mm,满足刮板输送机水平面形态检测要求。

图8 刮板输送机水平面计算形态与实际形态比较

Fig.8 Comparison of calculated horizontal shape of scraper conveyor with the actual one

4 结语

基于采煤机与刮板输送机协同位姿解算的刮板输送机水平面形态检测方法利用SINS解算出采煤机姿态及其在刮板输送机上的位置,通过建立的刮板输送机水平面形态检测数学模型不断循环计算出采煤机行走过程中所经过的各节中部槽航向角,进而得到刮板输送机水平面形态。经试验,该方法可实时、准确地获得刮板输送机当前水平面形态,为与刮板输送机中部槽相连接的液压支架进行推移动作提供依据,保证综采工作面的直线度。

下一步将考虑利用SINS测得的采煤机俯仰角,根据形态解析法建立解算刮板输送机竖直面形态的模型,并将其与刮板输送机水平面形态检测方法相结合,得到刮板输送机三维形态。

参考文献(References):

[1] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[2] EINICKE G A,RALSTON J C,HARGRAVE C O,et al.Longwall mining automation an application of minimum-variance smoothing[J].IEEE Control Systems Magazine,2008,28(6):28-37.

[3] CENACEWICZ K,KATUNIN A.Modeling and simulation of longwall scraper conveyor considering operational faults[J].Studia Geotechnica et Mechanica,2016,38(2):15-27.

[4] 王虹.综采工作面智能化关键技术研究现状与发展方向[J].煤炭科学技术,2014,42(1):60-64.

WANG Hong.Development orientation and research state on intelligent key technology in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(1):60-64.

[5] KOK M,HOL J D,SCHON T B.Indoor positioning using ultrawideband and inertial measurements[J].IEEE Transactions on Vehicular Technology,2015,64(4):1293-1303.

[6] SANG S B,ZHAI R Y,ZHANG W D,et al.A self-developed indoor three-dimensional pedestrian localization platform based on MEMS sensors[J].Sensor Review,2015,35(2):157-167.

[7] REID D C,HAINSWORTH D W,RALSTON J C,et al.Shearer guidance: a major advance in longwall mining[M]//YUTA S, ASAMA H, PRASSLER E, et al. Field and service robotics.Heidelberg:Springer,2006:469-476.

[8] RALSTON J C,REID D C,DUNN M T,et al.Longwall automation: delivering enabling technology to achieve safer and more productive underground mining[J].International Journal of Mining Science and Technology,2015(6):865-876.

[9] 樊启高.综采工作面“三机”控制中设备定位及任务协调研究[D].徐州:中国矿业大学,2013.

[10] 李昂,郝尚清,王世博,等.基于SINS/轴编码器组合的采煤机定位方法与试验研究[J].煤炭科学技术,2016,44(4):95-100.

LI Ang,HAO Shangqing,WANG Shibo,et al.Experimental study on shearer positioning method based on SINS and encoder[J].Coal Science and Technology,2016,44(4):95-100.

[11] 张博渊,王世博,葛世荣.惯性导航初始对准偏差与安装偏差校准方法对采煤机定位精度影响[J].煤炭学报,2017,42(3):789-795.

ZHANG Boyuan,WANG Shibo,GE Shirong.Effects of initial alignment error and installation noncoincidence on the shearer positioning accuracy and calibration method[J].Journal of China Coal Society,2017,42(3):789-795.

[12] 王世佳,王世博,张博渊,等.采煤机惯性导航定位动态 零速修正技术[J].煤炭学报,2018,43(2):578-583.

WANG Shijia,WANG Shibo,ZHANG Boyuan,et al.Dynamic zero-velocity update technology to shearer inertial navigation positioning[J].Journal of China Coal Society,2018,43(2):578-583.

[13] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.Shape detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11):2514-2521.

[14] 王超,李威,杨海,等.基于航位推测的刮板输送机形态检测研究[J].煤炭学报,2017,42(8):2173-2180.

WANG Chao,LI Wei,YANG Hai,et al.Scraper conveyor shape detection based on dead reckoning[J].Journal of China Coal Society,2017,42(8):2173-2180.

[15] 石勇,林江,崔志芳,等.综采工作面中部跟机自动化控制的数学模型[J].工矿自动化,2016,42(11):14-19.

SHI Yong,LIN Jiang,CUI Zhifang,et al.Mathematical model of automatic following control in the middle of fully mechanized mining face[J].Industry and Mine Automation,2016,42(11):14-19.

[16] 周江华,苗育红,王明海.姿态运动的Rodrigues参数描述[J].宇航学报,2004,25(5):514-519.

ZHOU Jianghua,MIAO Yuhong,WANG Minghai. Attitude representation using Rodrigues parameter[J].Journal of Astronautics,2004,25(5):514-519.

[17] 杨海,李威,罗成名,等.基于捷联惯导的采煤机定位定姿技术实验研究[J].煤炭学报,2014,39(12):2550-2556.

YANG Hai,LI Wei,LUO Chengming,et al.Experimental study on position and attitude technique for shearer using SINS measurement[J].Journal of China Coal Society,2014,39(12):2550-2556.