0 引言

煤炭是我国的主体能源,目前我国煤炭开采深度不断加大,部分煤矿开采深度已突破1 000 m,开采难度也越来越大,而采掘作业是其最重要、难度最大的生产环节[1-2]。深部煤层开采危险系数大,因此,综掘工作面无人化技术的研究极为重要[3]。

在煤矿巷道掘进过程中,悬臂式掘进机所截割煤岩的普氏系数是不断变化的,并且具有一定的随机性,所以,掘进机截割头载荷也是复杂多变的[4-5]。这种复杂多变的载荷会使掘进机在截割过程中产生机身偏向角,并且机身偏向角会随着载荷的变化而不断变化。机身偏向角的产生及变化会严重影响掘进机的定向掘进[6],使截割断面出现偏差,降低巷道成形准确度与精度[7]。研究掘进机截割过程中机身偏向角变化规律,对巷道成形质量的提高、机器人化自动截割的实现乃至最终对无人化综掘工作面的实现有着极为重要的意义。

近年来,针对悬臂式掘进机的动力学行为已有一定的研究。李晓豁等[8]建立了横轴式掘进机动力学模型,研究了掘进机工作过程中的振动特性。魏晓华等[9]建立了纵轴式掘进机截割系统动力学模型,研究了工作状态下截割头转速和转矩的变化及其影响因素。毛君等[10]建立了掘进机截割臂动力学方程和基于ADAMS的刚柔耦合模型,研究了刚柔耦合工作装置的动力学特性。范小红等[11]建立了单个截齿、截割头载荷及整机动力学的数学模型,研究了掘进机工作过程中机体的振动特性。符世琛等[12-13]基于超宽带测距技术和交汇激光测角技术构建了掘进机机身位姿检测方法。

以上文献大多是针对掘进机主要工作机构动力学特性和机身位姿检测的研究,而对截割头受载情况下机身位姿变化规律的研究很少。本文以EBZ160型掘进机为研究对象,建立了掘进机机身偏向角动力学模型,仿真分析了截割头载荷对掘进机机身偏向角的影响规律。

1 掘进机机身偏向角动力学模型

掘进机机体与底板地面之间的刚度用K表示,阻尼用C表示。设截割头质量为m1,悬臂质量为m2,机体质量(包括行走机构)为m3。截割头载荷可用三向力来描述,即水平方向、竖直方向及垂直于煤壁方向的力。

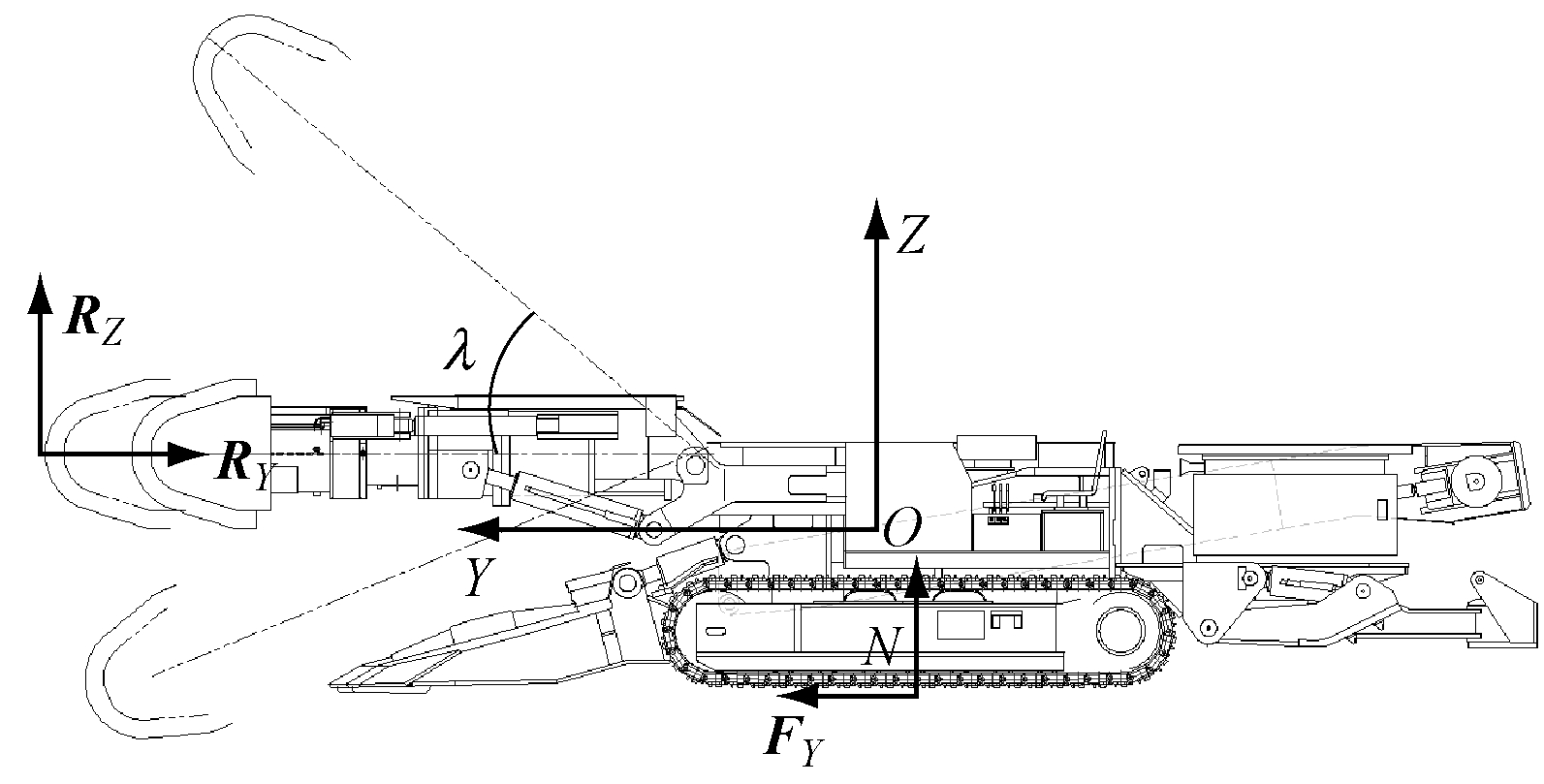

以掘进机的机体重心为原点,建立三维直角坐标系OXYZ,对掘进机进行整机受力分析,横向、纵向截割工况力学模型分别如图1和图2所示。X轴为水平方向,Y轴为垂直于煤壁方向,Z轴为竖直方向。

图1 横向截割工况力学模型

Fig.1 Mechanical model in horizontal cutting condition

图2 纵向截割工况力学模型

Fig.2 Mechanical model in vertical cutting condition

图1中,θ为机身偏向角;γ为悬臂相对于机体的水平摆角;RX为截割头载荷在水平方向的分力;RY为截割头载荷在垂直于煤壁方向的分力;FX为底板地面作用于履带部的沿水平方向的摩擦力。图2中,λ为悬臂相对于机体的垂直摆角;RZ为截割头载荷在竖直方向的分力;FY为底板地面作用于履带部的沿垂直于煤壁方向的摩擦力;N为底板地面对机体的支撑力。

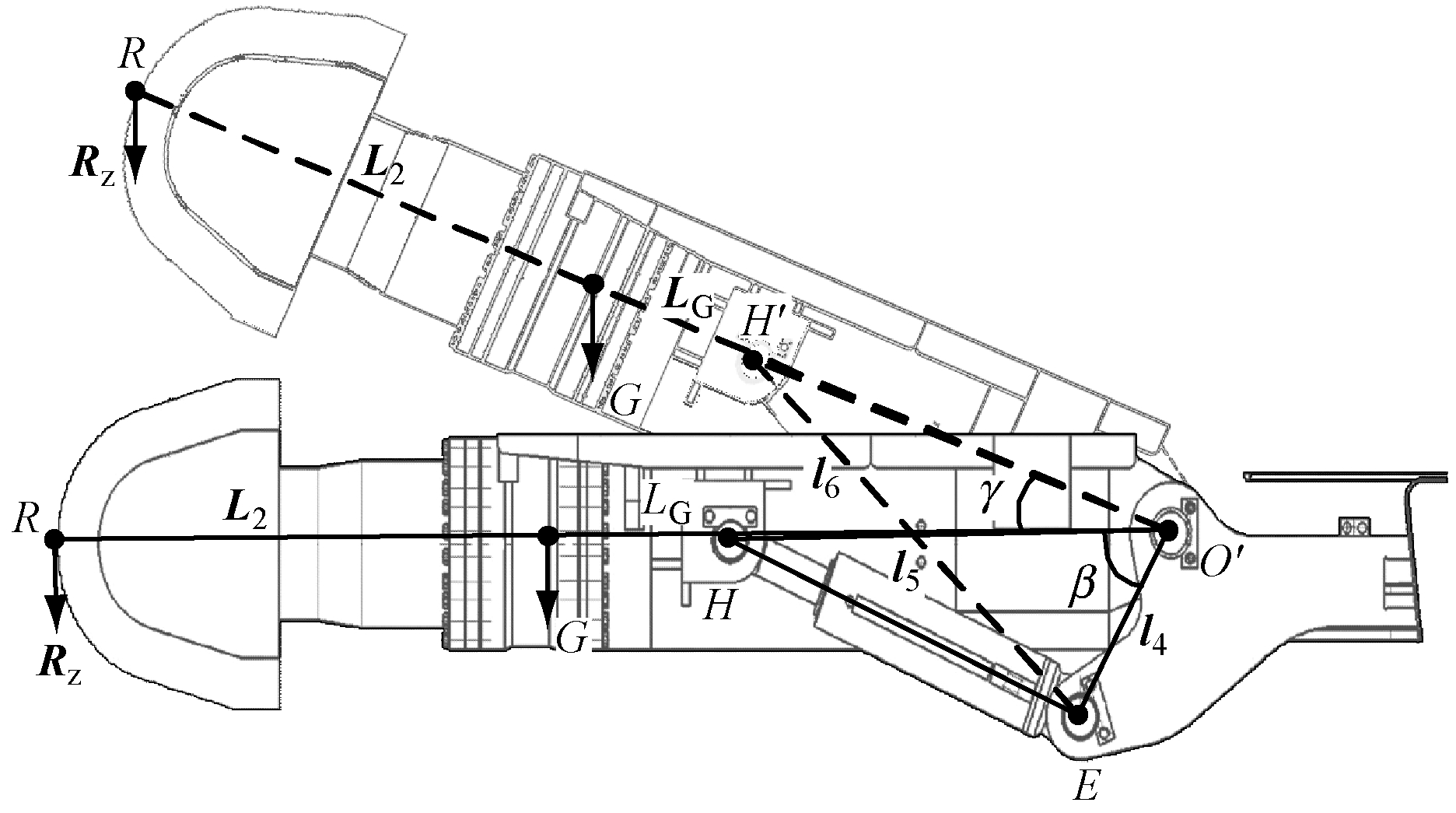

根据动力学基本方程[14],掘进机机身偏向角动力学模型如下:

(1)

式中:JZ为机体绕Z轴的转动惯量;Mθ为机体对应于θ的转矩。

以EBZ160型掘进机为例,根据相关结构尺寸参数可得截割头载荷RX对应于机身偏向角θ的力矩为

MX=(0.85cosθ+3.95cosγcosλ)RX

(2)

底板地面作用于履带部的最大静摩擦力对应于机身偏向角θ的力矩为

Mf=0.735f[RZ+(m1+m2+m3)g]

(3)

式中:f为履带与底板地面之间的摩擦系数[15],在普通底板条件下,f=0.5;g为重力加速度。

机体对应于θ的转矩为

将式(4)代入式(1),得到掘进机机身偏向角动力学模型:

(5)

2 截割头载荷计算

由式(5)可知,要对掘进机机身偏向角动力学模型进行求解,必须先得到截割头载荷作为初始输入量。在掘进机截割过程中,截割头载荷复杂多变,因此,直接在现场获取截割头载荷的难度极大,个别研究人员获得的载荷谱也极其复杂且无规律,很难进行处理,无法有效利用。针对该现状,本文提出了一种截割头载荷计算方法。

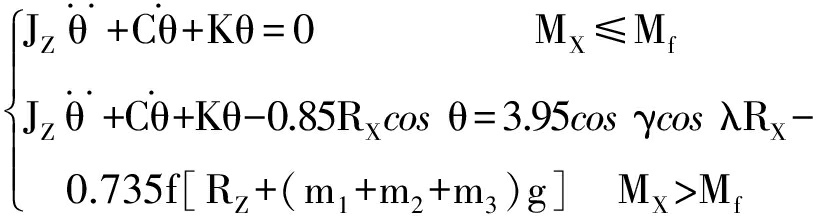

2.1 横向截割时的截割头载荷计算方法

掘进机悬臂固连于回转台上,由对称布置的水平回转油缸驱动。油缸杆与回转台相连,油缸筒与本体架相连。工作时,一侧油缸伸长,另一侧油缸同步缩短,协同作用推动回转台转动,带动悬臂绕其回转中心水平摆动。横向截割二维图如图3所示,回转台回转中心为O点;右侧油缸杆与回转台铰接点为A点,油缸筒与本体架铰接点为B点;左侧油缸筒与本体架铰接点为C点,油缸杆与回转台铰接点为D点;截割头受力点为R点;回转台回转半径为OA=OD=r,OB=OC=l1,OR=L1,∠AOB=∠COD=α。当悬臂水平摆动一定角度λ后,A点运动到A′点,D点运动到D′点,此时CD′=l2,A′B=l3。

图3 横向截割二维图

Fig.3 Two-dimensional diagram in horizontal cutting condition

以悬臂水平向右摆动截割为例进行分析。水平向右摆动截割时截割头所受反作用力水平向左,右侧油缸有杆腔进油对回转台回拉,左侧油缸无杆腔进油对回转台外推,左侧外推力大于右侧回拉力。

以回转台回转中心O为基点,左侧油缸的外推力矩为

右侧油缸的回拉力矩为

煤壁作用于截割头的阻力矩为

M1=RXL1cosγcosλ

(8)

式中:P1为回转油缸压力;S1为回转油缸筒横截面积;S2为回转油缸杆横截面积。

联立式(6)—式(8),得煤壁作用于截割头的力在水平方向的分力为

(9)

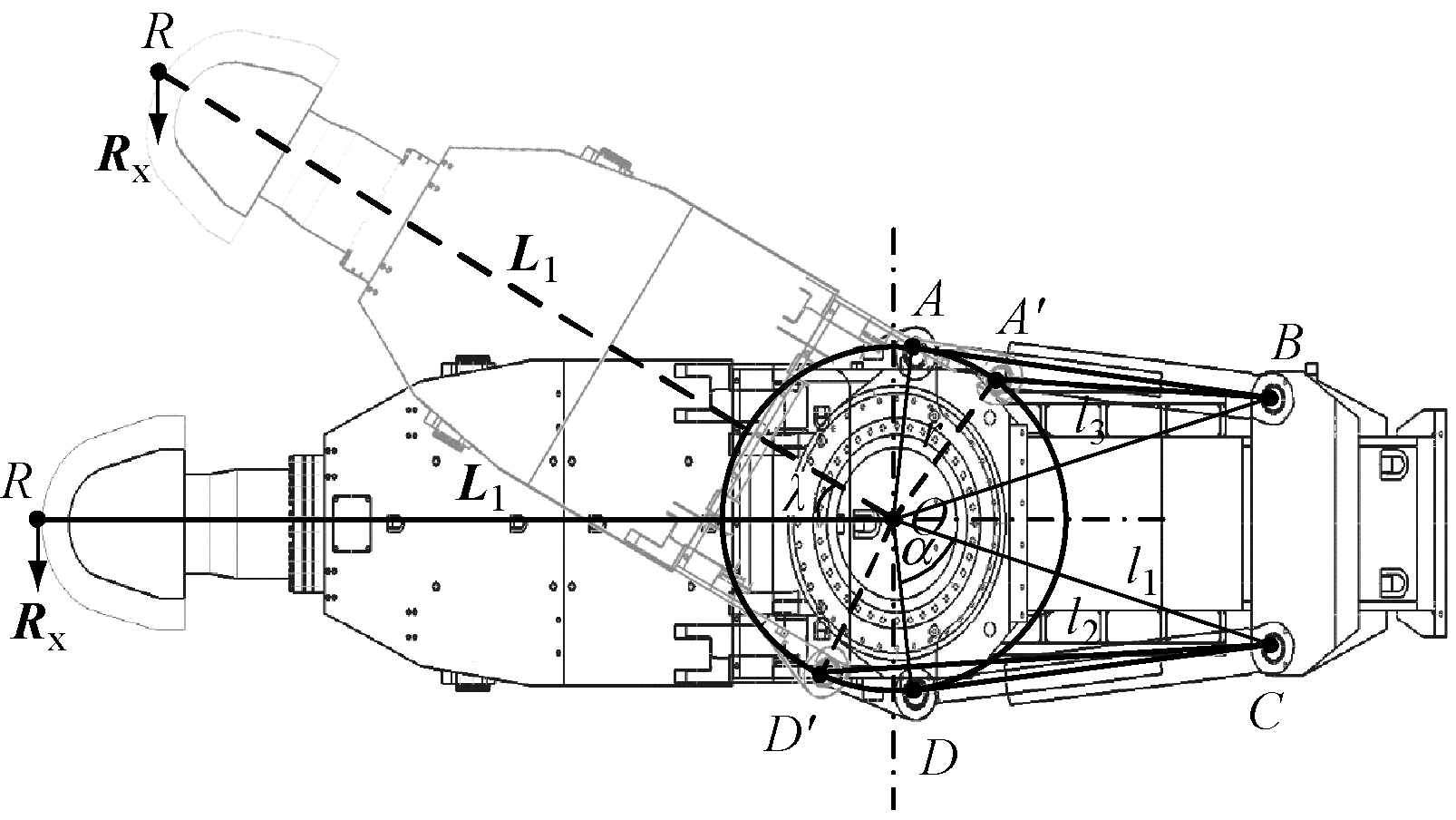

2.2 纵向截割时的截割头载荷计算方法

悬臂垂直摆动截割时由一对平行对称布置的升降油缸驱动,油缸杆与悬臂相连,油缸筒与回转台相连。工作时,一对升降油缸同步伸长或缩短,推动悬臂上下摆动。纵向截割二维图如图4所示,悬臂与回转台铰接点为O′点;油缸筒与回转台铰接点为E点;油缸杆与悬臂铰接点为H点;截割头受力点为R点;O′E=l4,O′H=l5,O′R=L2,悬臂重心到O′的距离为LG,∠EO′H=β。当悬臂垂直摆动一定角度γ后,H点运动到H′点,此时EH′=l6。

图4 纵向截割二维图

Fig.4 Two-dimensional diagram in vertical cutting condition

以悬臂竖直向上摆动截割为例进行分析。向上截割时截割头所受反作用力竖直向下,升降油缸无杆腔进油将悬臂向上推。

以悬臂与回转台铰接点O′为基点,煤壁作用于截割头的阻力矩为

M2=RZL2cosλcosγ

(10)

悬臂自身重力阻力矩为

MG=(m1+m2)gLGcosλcosγ

(11)

油缸对悬臂的举升力矩为

式中:P2为升降油缸压力;S3为升降油缸筒横截面积。

联立式(10)—式(12),得煤壁作用于截割头的力在竖直方向的分力为

2.3 截割头载荷计算结果

在掘进机截割煤岩过程中,回转驱动油缸压力通常在5~21 MPa范围内变化,升降驱动油缸压力在8~21 MPa范围内变化。根据油缸压力和悬臂摆角对截割头载荷进行仿真计算,结果如图5和图6所示。

图5 横向截割工况下的截割头载荷RX

Fig.5 Cutting head loadRXin horizontal cutting condition

图6 纵向截割工况下的截割头载荷RZ

Fig.6 Cutting head loadRZin vertical cutting condition

从图5、图6可看出,在横向截割工况下,截割头载荷RX随回转油缸压力的增大而呈线性增大,悬臂水平摆角越大,RX越小,其变化范围约为22~110 kN;在纵向截割工况下,截割头载荷RZ随升降油缸压力的增大而呈线性增大,悬臂垂直摆角越大,RZ越大,其变化范围约为0~145 kN。

3 截割头载荷对机身偏向角影响的仿真分析

3.1 Simulink仿真模型

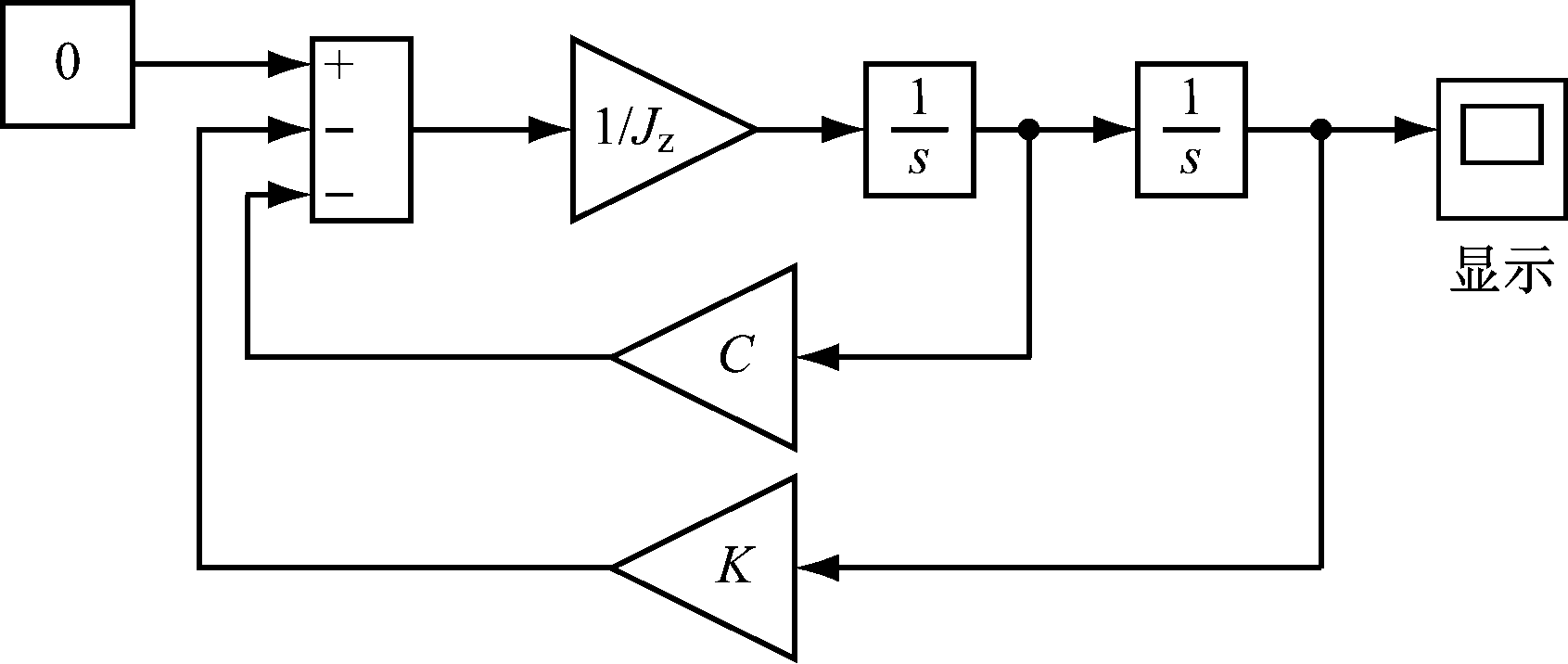

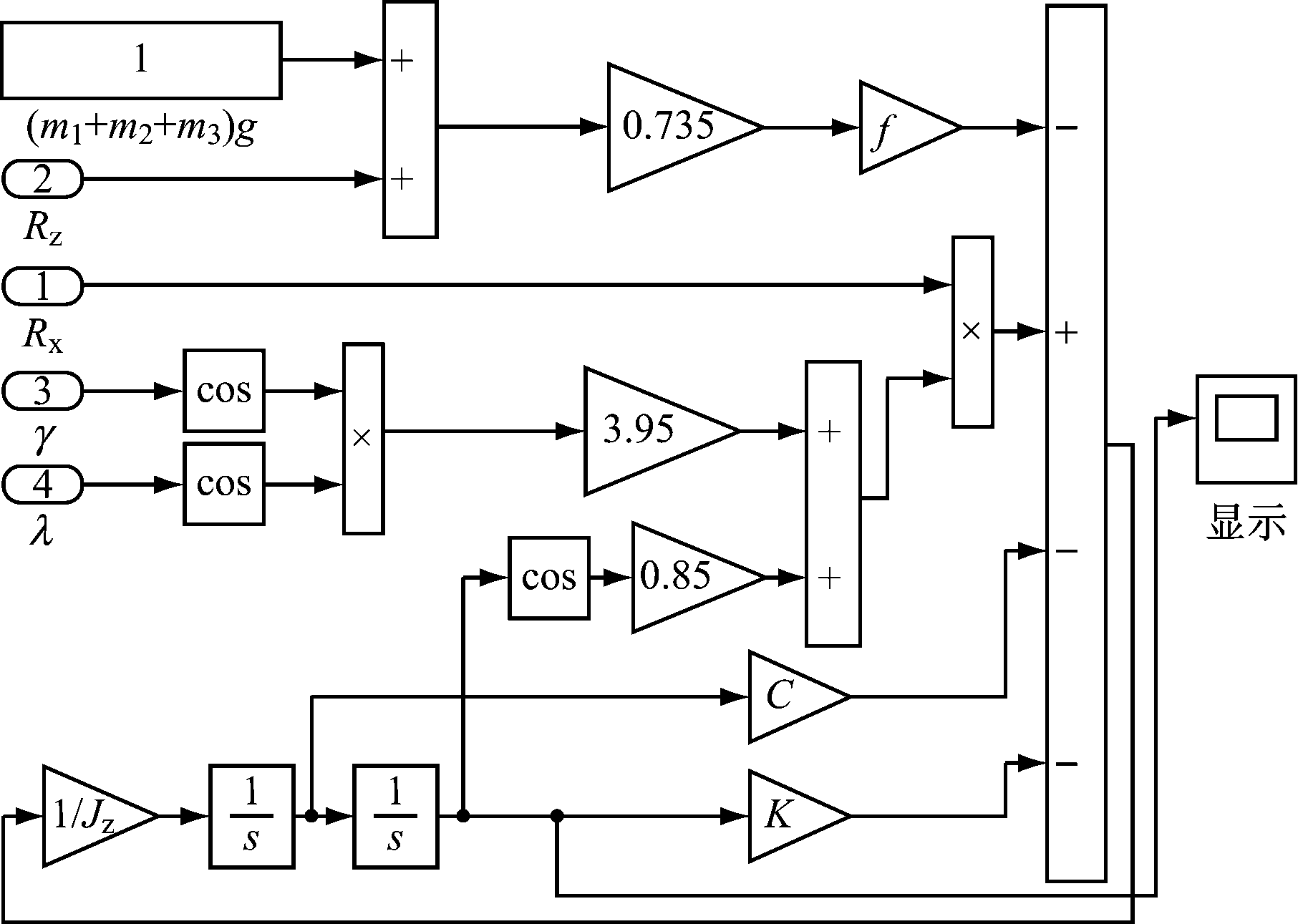

根据式(5),在Matlab/Simulink中建立求解掘进机机身偏向角动力学模型的仿真模型,如图7和图8所示。

图7MX≤Mf时的Simulink仿真模型

Fig.7 Simulink simulation model whenMX≤Mf

图8MX>Mf时的Simulink仿真模型

Fig.8 Simulink simulation model whenMX>Mf

3.2 初始条件设定

EBZ160型掘进机悬臂在水平方向的最大摆角为左右各28°,竖直向上的最大倾角为38°,向下的最大倾角为24°。因此,在横向截割工况下,选择γ=0,γ=14°和γ=28°三种截割位置;在纵向截割工况下,选择λ=-24°,λ=0和λ=38°三种截割位置,在回转油缸与升降油缸压力为5~21 MPa范围内,求解机身偏向角θ。仿真初始参数见表1[16]。

表1 仿真初始参数

Table 1 Initial parameters of simulation input

3.3 仿真结果分析

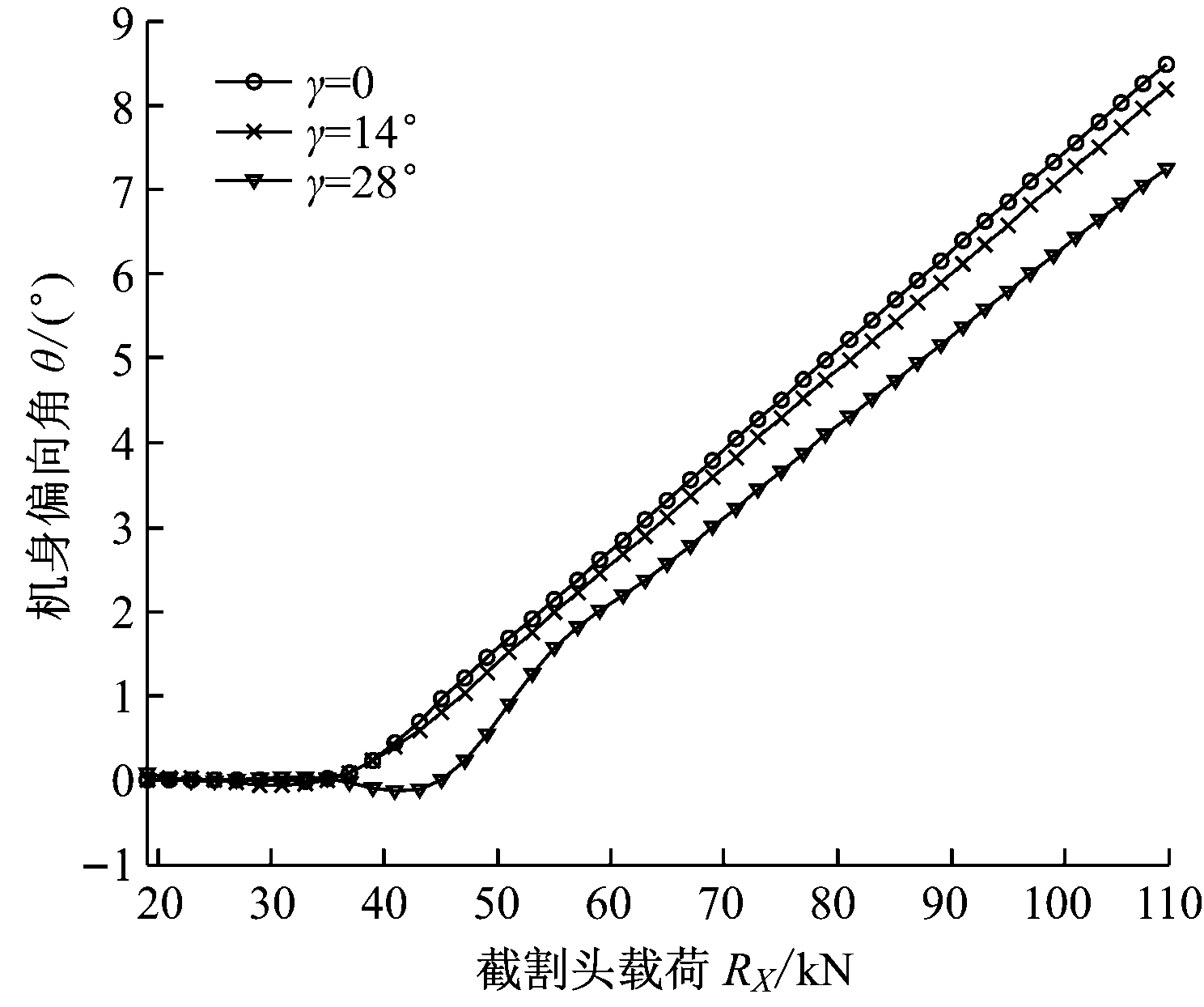

将横向与纵向2种截割工况下的掘进机机身偏向角仿真求解结果与对应的截割头载荷进行处理分析,结果如图9—图12所示。

图9 横向截割工况时机身偏向角随截割头载荷变化曲线

Fig.9 Variation curve of the deviation angle relative to the cutting head load in horizontal cutting condition

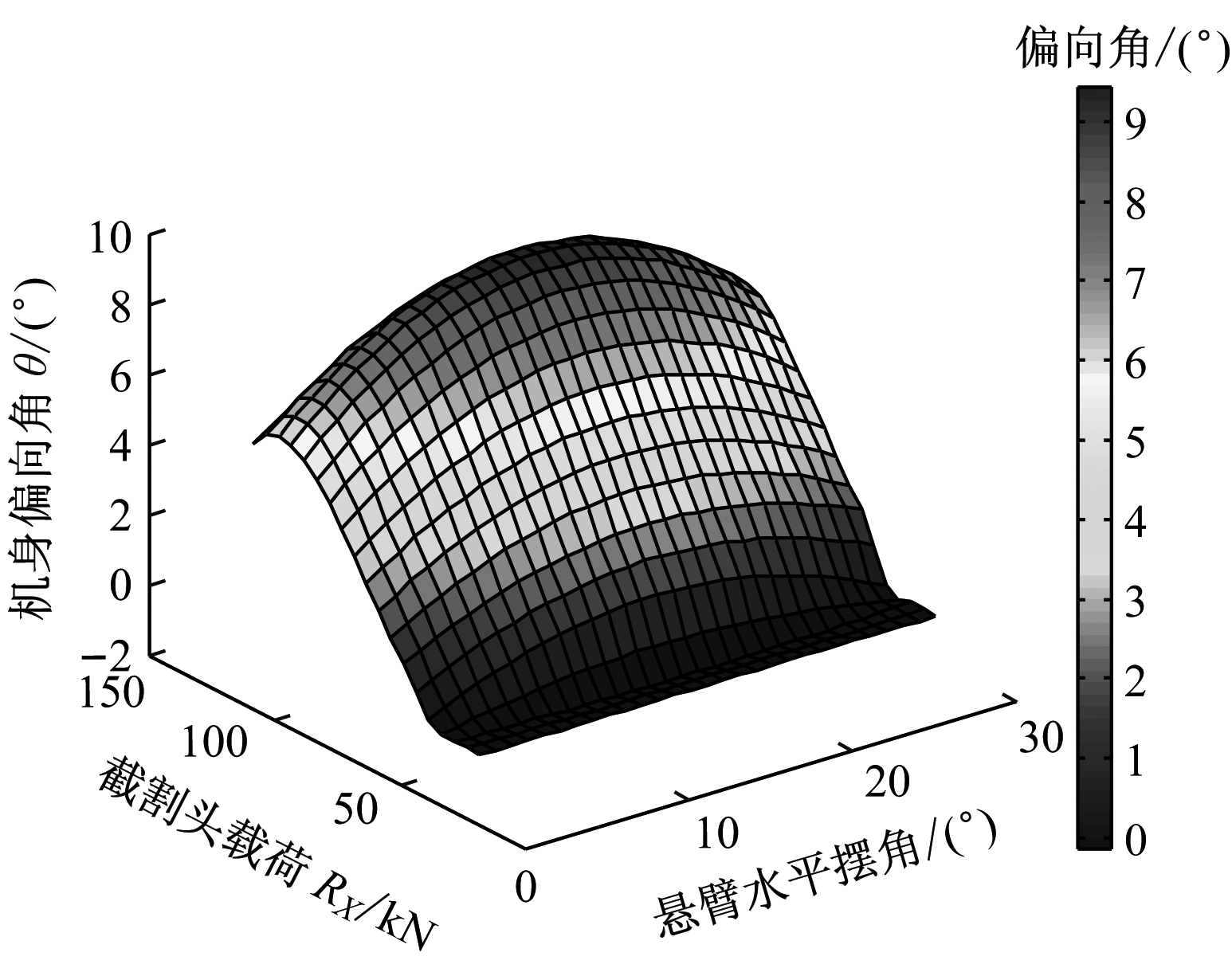

图10 横向截割工况时机身偏向角随截割头载荷和悬臂水平摆角变化曲面

Fig.10 Variation surface of the deviation angle relative to the cutting head load and horizontal swing angle of the cutting arm in horizontal cutting condition

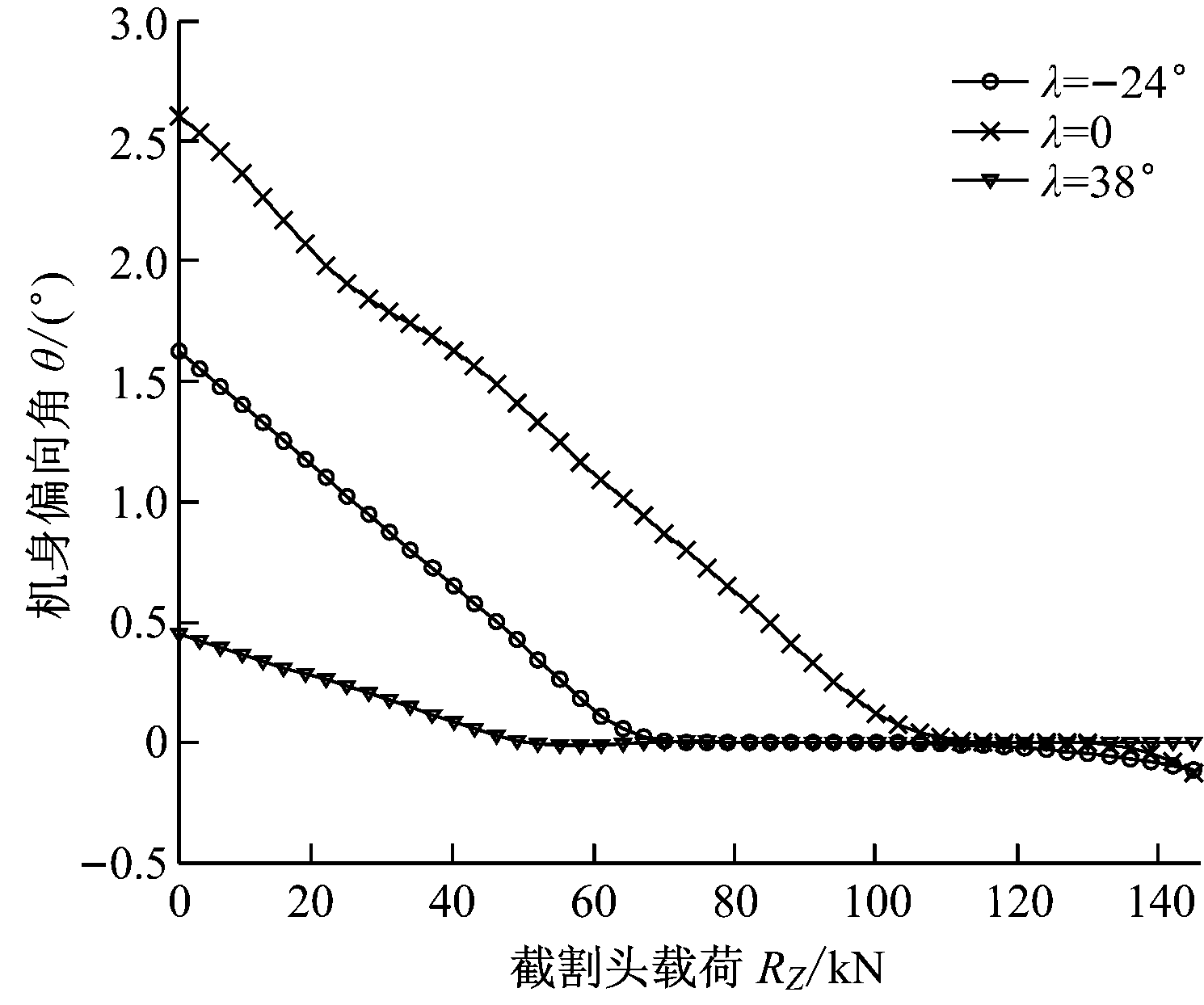

图11 纵向截割工况时机身偏向角随截割头载荷变化曲线

Fig.11 Variation curve of the deviation angle relative to the cutting head load in vertical cutting condition

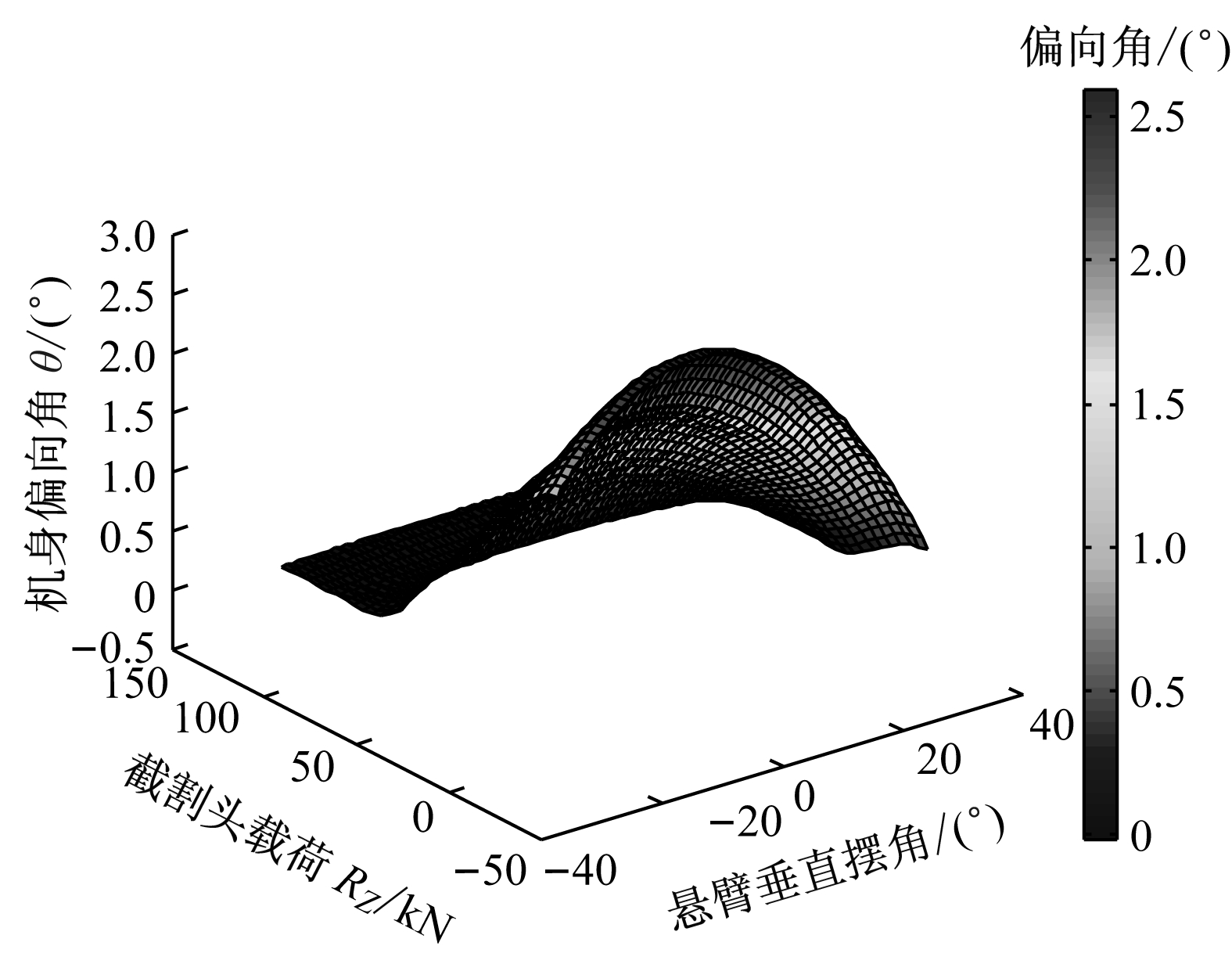

由图9可知,横向截割工况下,在任意悬臂水平摆角位置,当截割头载荷RX小于40 kN时,掘进机机身偏向角为0;当RX超过40 kN之后,机身偏向角基本呈线性增大,变化率约为1.2°/10 kN,最大值可达到8.2°。由图10可知,当截割头载荷RX不变时,随着悬臂水平摆角γ增大,机身偏向角呈抛物线型先增大后减小,在γ=14°时达到最大值。由图11可知,纵向截割工况下,在任意悬臂垂直摆角位置,随着截割头载荷RZ增大,机身偏向角基本呈线性减小,变化率约为-0.25°/10 kN,最后减小到0,其最大值可达到2.6°;但在不同的悬臂垂直摆角位置,机身偏向角减小到0的RZ值不同,收敛范围约为50~110 kN。由图12可知,当截割头载荷RZ不变时,随着悬臂垂直摆角λ增大,机身偏向角呈抛物线型减小。

图12 纵向截割工况时机身偏向角随截割头载荷和悬臂垂直摆角变化曲面

Fig.12 Variation surface of the deviation angle relative to the cutting head load and vertical swing angle of the cutting arm in vertical cutting condition

4 结论

(1) 建立了悬臂式掘进机机身偏向角动力学模型,提出了一种截割头载荷计算方法,并通过仿真计算与分析得到了截割头载荷与回转、升降油缸压力及悬臂截割位置之间的关系。对掘进机截割过程中机身偏向角的变化进行了仿真分析,得到了不同工况下和不同的悬臂截割位置时截割头载荷对掘进机机身偏向角的影响规律:横向截割工况下,机身偏向角随截割头载荷的增大而增大,且在悬臂水平摆角为14°时达到最大值;纵向截割工况下,机身偏向角随截割头载荷的增大而减小,且悬臂垂直摆角越大,机身偏向角越小。

(2) 截割头载荷是根据升降油缸、回转油缸压力和悬臂摆角计算所得,因此,可将掘进机机身偏向角变化规律作为理论依据,通过检测回转和升降油缸的压力控制油缸行程的方法来实现掘进机截割过程中掘进方向的纠偏,从而提高掘进工作效率与巷道成形质量。

参考文献(References):

[1] 李力,魏伟,唐汝琪.基于改进S变换的煤岩界面超声反射信号处理[J].煤炭学报,2015,40(11):2579-2586.

LI Li,WEI Wei,TANG Ruqi.Processing of ultrasonic reflection signal from coal-rock interface using modified S-transform [J].Journal of China Coal Society,2015,40(11):2579-2586.

[2] WANG Jinhua.Development and prospect on fully mechanized mining in Chinese coal mines[J].International Journal of Coal Science & Technology,2014,1(3):153-260.

[3] WANG Jinhua,YU Bin,KANG Hongpu,et al.Key technologies and equipment for a fully mechanized top-coal caving operation with a large mining height at ultra-thick coal seams[J].International Journal of Coal Science & Technology 2015,2(2):97-161.

[4] 赵丽娟,田震,孙影,等.纵轴式掘进机振动特性研究[J].振动与冲击,2013,32(11):17-20.

ZHAO Lijuan,TIAN Zhen,SUN Ying,et al.Research on vibration characteristics of longitudinal roadheader [J].Journal of Vibration and Shock,2013,32(11):17-20.

[5] 田劼,杨阳,陈国强,等.纵轴式掘进机巷道断面自动截割成形控制方法[J].煤炭学报,2009,34(1):111-115.

TIAN Jie,YANG Yang,CHEN Guoqiang, et al.Automatic section cutting and forming control of longtitudinal-axial-roadheaders[J].Journal of China Coal Society,2009,34(1):111-115.

[6] 孙华飞,杨永明,鞠杨,等.开挖卸荷条件下煤岩变形破坏与能量释放的数值分析[J].煤炭学报,2014,39(2):258-272.

SUN Huafei,YANG Yongming,JU Yang,et al.Numerical analysis of deformation,failure and energy release mechanisms of fractured coal rock under unloading conditions [J].Journal of China Coal Society,2014,39(2):258-272.

[7] 穆晶,杜毅博,田劼,等.悬臂式掘进机截割断面极限位置分析[J].工矿自动化,2011,37(10):67-69.

MU Jing,DU Yibo,TIAN Jie,et al.Analysis of extreme position of cutting section of boom-type roadheader[J].Industry and Mine Automation,2011,37(10):67-69.

[8] 李晓豁.横轴式掘进机横向截割的动力学行为研究[J].中国工程机械学报,2005,3(1):73-75.

LI Xiaohuo.Study of dynamic behaviour of horizontal-axial-roadheader as transverse cutting[J].Chinese Journal of Construction Machinery,2005,3(1):73-75.

[9] 魏晓华,师建国.纵轴式掘进机截割过程动力学建模与仿真[J].辽宁工程技术大学学报(自然科学版),2013,32(1):89-92.

WEI Xiaohua,SHI Jianguo.Dynamic modeling and simulation of cutting process for longitudinal roadheaders[J].Journal of Liaoning Technical University (Natural Science) ,2013,32(1):89-92.

[10] 毛君,宋宝新,姚丽明.掘进机工作装置动态特性研究与仿真[J].微计算机信息,2011,27(4):16-17.

MAO Jun,SONG Baoxin,YAO Liming,et al.The dynamics characteristics research and simulation for cutting components of roadheader[J].Microcomputer Information,2011,27(4):16-17.

[11] 范小红.横轴掘进机的动力学模型与算法研究[J].煤矿机械,2013,34(1):70-71.

FAN Xiaohong.Study on dynamics and algorithm of horizontal boring machine model [J].Coal Mine Machinery,2013,34(1):70-71.

[12] 符世琛,李一鸣,杨健健,等.基于超宽带技术的掘进机自主定位定向方法研究[J].煤炭学报,2015,40(11):2603-2610.

FU Shichen,LI Yiming,YANG Jianjian,et al.Research on autonomous positioning and orientation method of roadheader based on ultra wide-band technology[J].Journal of China Coal Society,2015,40(11):2603-2610.

[13] 吴淼,贾文浩,华伟,等.基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法[J].煤炭学报,2015,40(11):2596-2602.

WU Miao,JIA Wenhao,HUA Wei,et al.Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement[J].Journal of China Coal Society,2015,40(11):2596-2602.

[14] 杨义勇,金德闻.机械系统动力学[M].北京:清华大学出版社,2009.

[15] 王佩勋.悬臂式掘进机横向截割时稳定性研究[J].煤矿机械,2009,30(5):64-66.

WANG Peixun.Study on stability for transverse-cutting of cantilevered roadheader[J].Coal Mine Machinery,2009,30(5):64-66.

[16] 陈媛媛.履带车辆行动系统动力学仿真分析[D].沈阳:沈阳理工大学,2012.