0 引言

煤矿生产过程中需要的各类生产物资、施工材料均需要在井下由机车进行运输,工作人员也需乘坐机车到达井下。在煤矿井下水平大巷,主要由机车承担人员、物料的运输任务,在斜井和倾斜井巷,由绞车承担提升运输工作。因此,在煤矿安全生产工作中,建立全面、可靠的矿用机车调度管理系统,通过科学合理地调度井下车辆运行,可确保井下物资、人员的运输安全,同时也提高了煤矿的安全生产效率[1-2]。

为了建立矿用机车调度管理系统来有效地调度井下机车,文献[3]结合基于接收信号强度指示(Received Signal Strength Indication,RSSI)的精确定位技术和地理信息系统 (Geographic Information System,GIS) 技术实现了机车所在位置、道岔状态及区段占用情况的可视化监控。文献[4]结合到达时间差(Time Difference of Arrival, TDOA) 定位技术实现了对井下机车位置监测、行驶方向识别、运载物料跟踪等调度管理功能。文献[5]采用基于ZigBee和无线信号飞行时间(Time of Flight,TOF)的精确定位技术减少车辆无序运行和空载运行造成的无效运输。这些矿用机车调度管理系统在监控机车实时位置、运载信息及运行状态方面已取得了一定的成果,但在物料管理方面的功能仅限于对物料的跟踪,欠缺减少物料在井下各处积压、提升物料交接效率等方面的管理功能;同时未能融合绞车联动控制系统,在煤矿斜巷轨道机车运输管理上存在安全隐患。

一个全面、可靠的矿用机车调度管理系统需要解决以下问题:① 机车的实时精确定位[6-8],机车实时速度的了解,井下机车区域分布的掌控及相关超速、超时、超限等的报警;② 料车状态的实时跟踪(包括已装料、已送达、已卸料、已出井等状态),物料运达超时、料车积压超时、料车使用超时、空车滞留超时、料车借用超时等的报警;③ 人员定位系统与绞车控制系统的联动[9-10],确保符合轨道上山巷道“行车不行人、行人不行车”的安全标准[11]。

为了解决井下机车实时精确定位、实时跟踪料车状态和绞车联动控制问题,进一步提高煤矿的物料管理效率,消除斜巷运输安全管理盲区,为煤矿全面地调度管理运输机车、绞车提供依据,本文设计了一种新型矿用机车调度管理系统。

1 系统设计

矿用机车调度管理系统由机车精确定位系统、机车物料管理系统、绞车联动控制系统3个子系统组成,通过对煤矿巷道远距离移动目标进行非接触式信息采集处理,实现对机车、人员位置的自动识别,从而实现车辆和物料的自动化管理;通过移动目标识别技术和安全监控技术的结合,实现对绞车运行系统的自动控制。

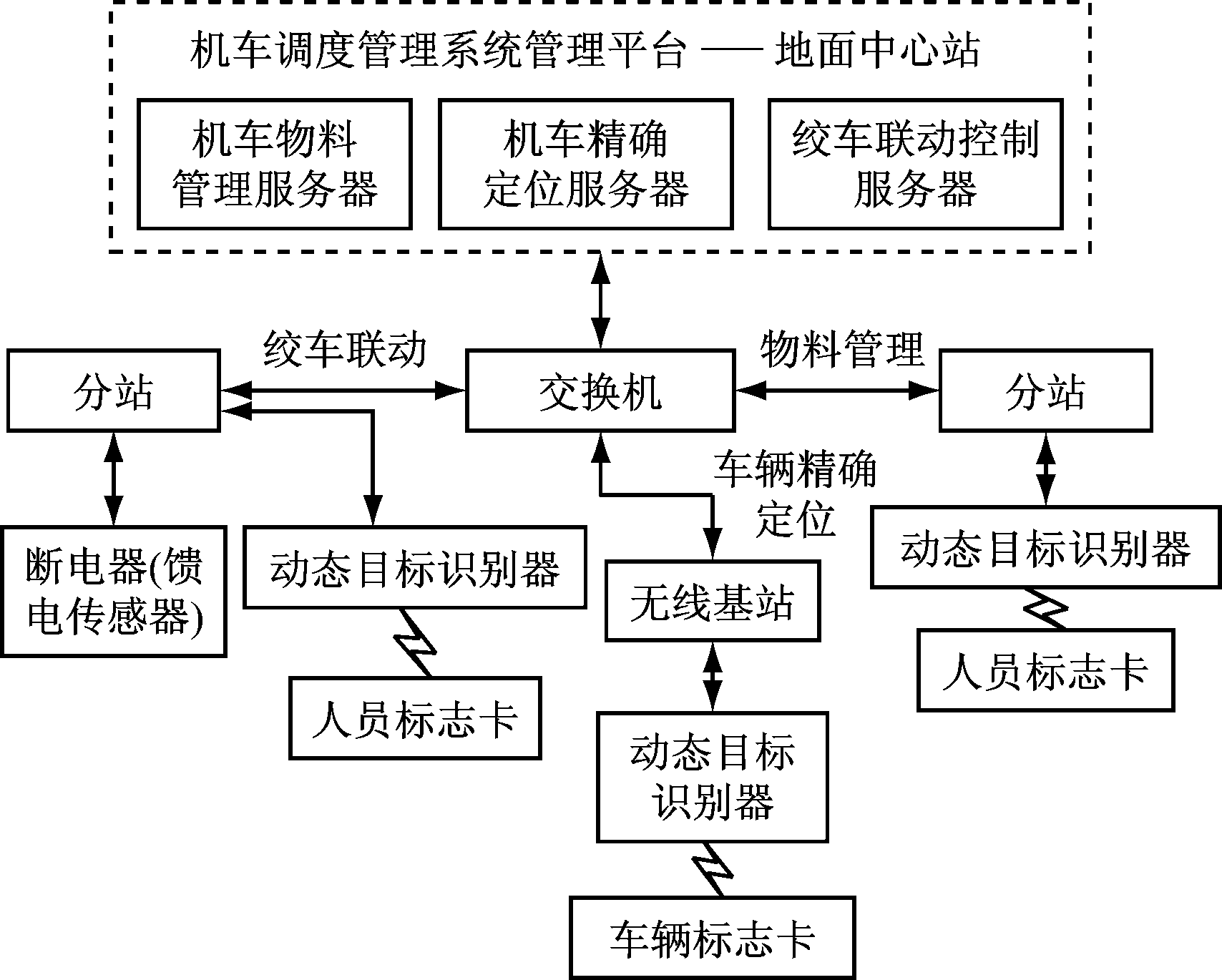

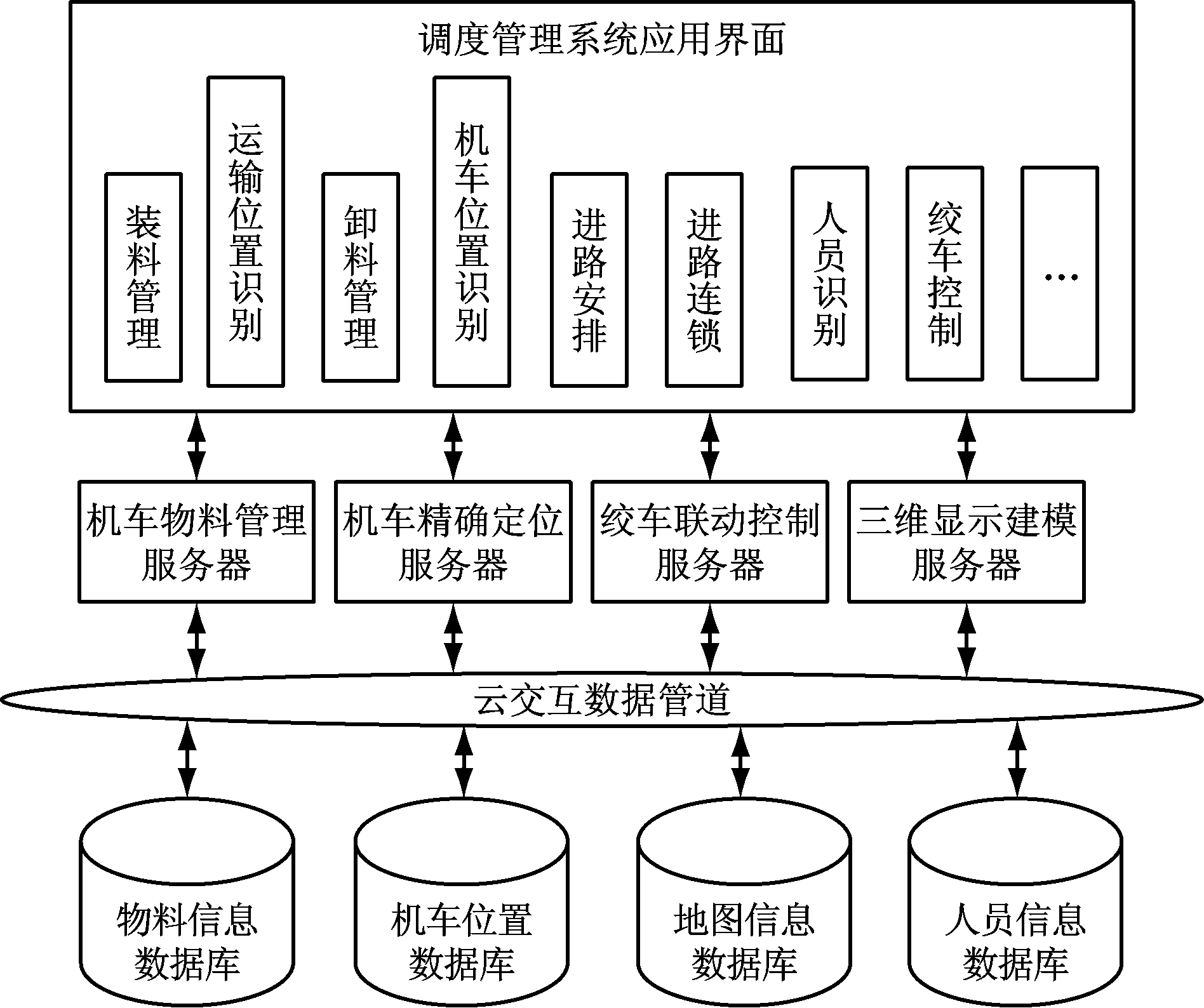

矿用机车调度管理系统的主要设备由地面中心站、交换机、分站、无线基站、断电器(馈电传感器)、动态目标识别器、车辆标志卡和其他必要设备构成,系统架构如图1所示。

图1 矿用机车调度管理系统架构

Fig.1 Structure of dispatching and management system of mine-used locomotives

1.1 机车精确定位子系统

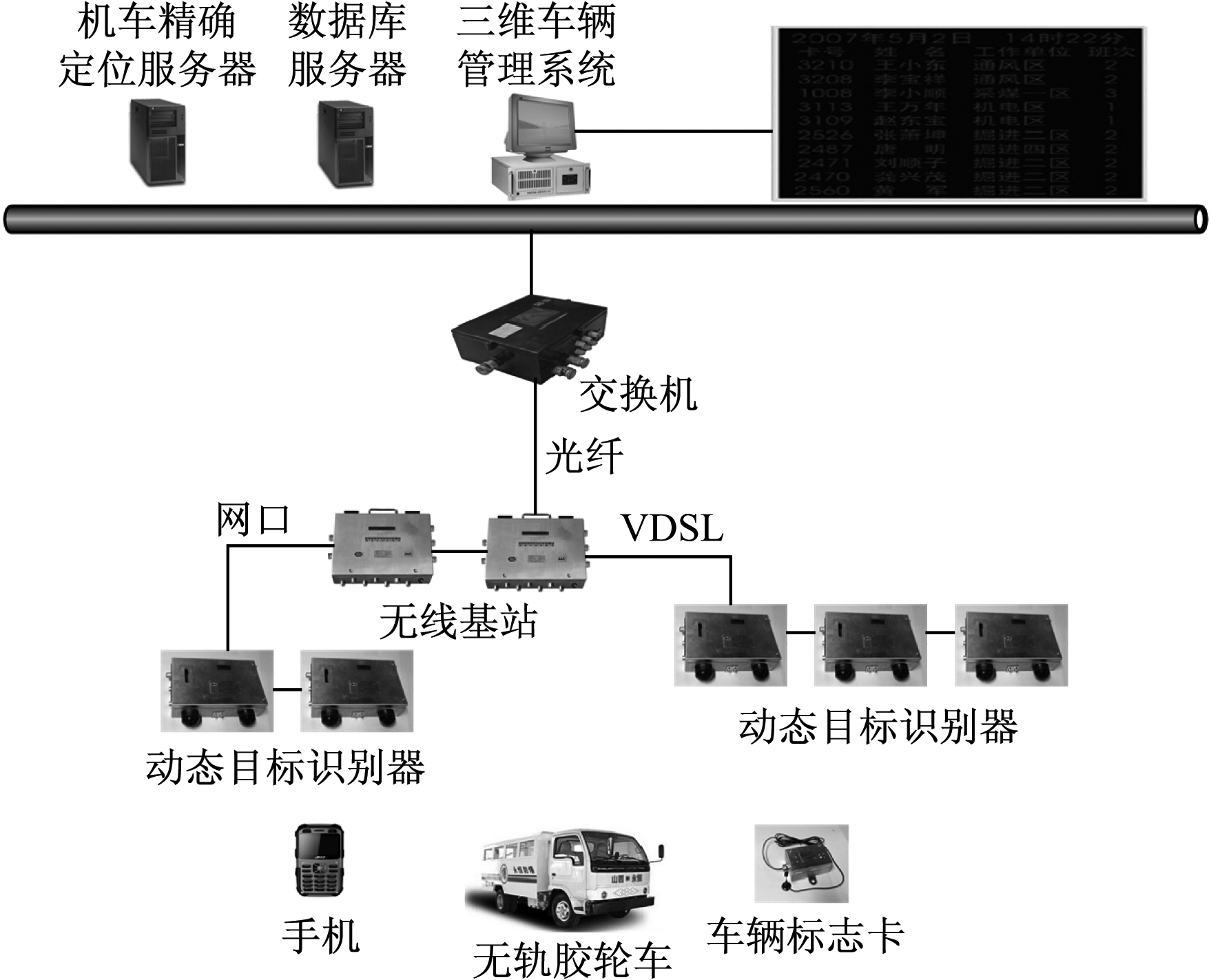

机车精确定位子系统主要由管理平台、交换机、无线基站、动态目标识别器、车辆标志卡、红绿灯设备等构成,如图2所示,采用TOF方式对车辆标志卡的位置进行定位,定位精度可达到1 m[12-13]。

图2 机车精确定位子系统架构

Fig.2 Structure of accurate positioning subsystem of locomotives

机车精确定位子系统中无线基站通过光纤与交换机相连,将数据上传到地面中心站中的机车精确定位服务器中,2个无线基站之间的距离为500 m;在煤矿井下的巷道中,动态目标识别器采用链状组网的方式覆盖整个巷道,每个动态目标识别器间距为250 m,通过无线多跳方式[14]交换数据,位于链首的动态目标识别器通过VDSL或者网口将汇总的数据上传给无线基站;车辆标志卡放置在井下车辆上。机车精确定位服务器能够从各个动态目标识别器覆盖范围内获取到车辆的精确位置,并且根据不同时刻点的位置信息计算出车辆的行驶速度及前进方向。

1.2 机车物料管理子系统

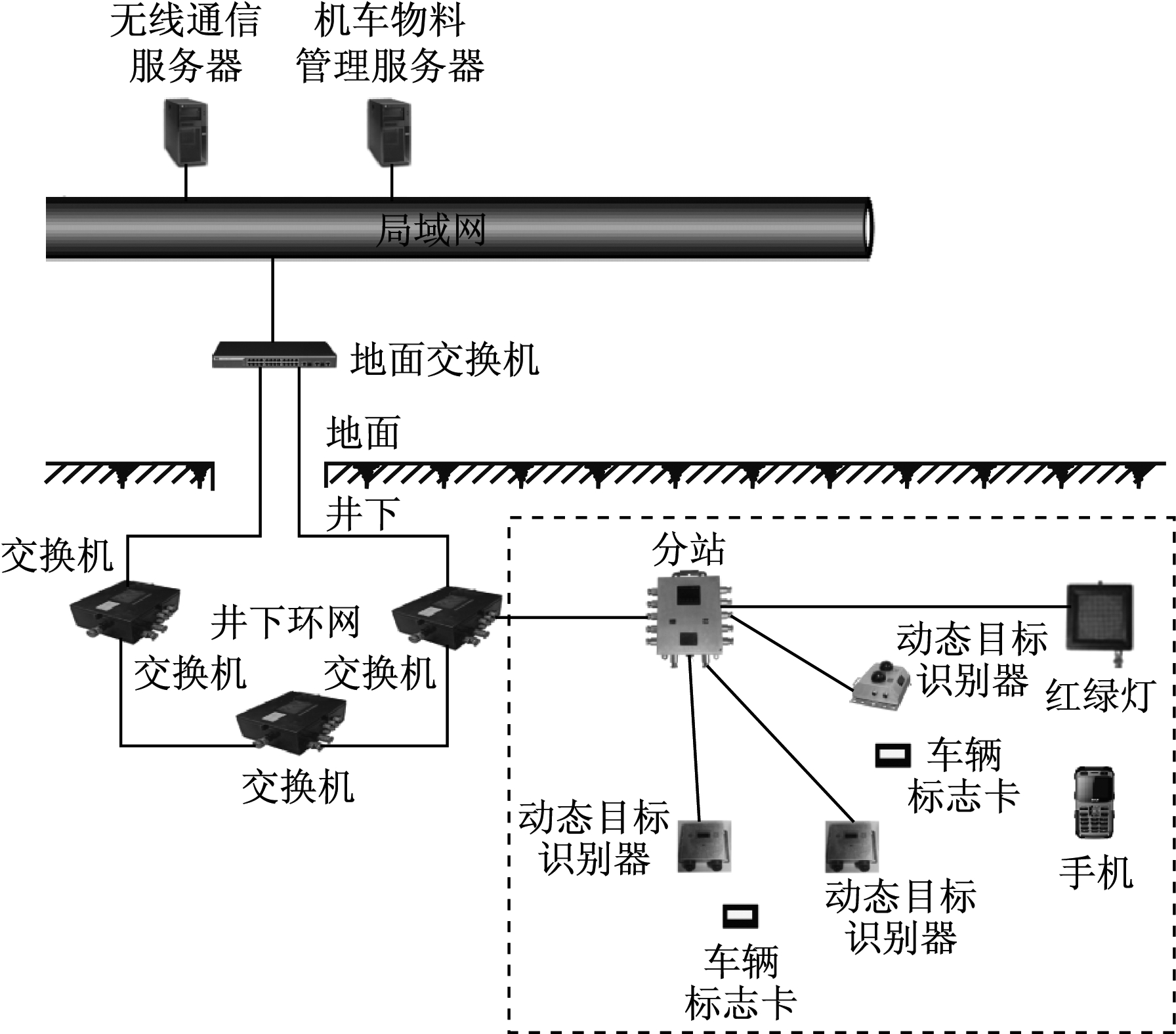

机车物料管理子系统由分站、动态目标识别器、车辆标志卡等设备组成,如图3所示。

在机车物料管理子系统中,动态目标识别器需要安装在料车经过的井口、用料地点和装料地点附近,系统具体实现流程如下:

(1) 料车装料后,用手机APP进行相应的操作,料车即处于已装料状态。

(2) 料车到达送达地点动态目标识别器时表示运输单位已经把料车运达指定的交接地点。

(3) 用料单位从料车交接地点把料车运送到用料地点后,用料地点动态目标识别器识别到该料车,则表示用料单位已经在使用料车,并完成卸料。

(4) 用料单位将空车还回交接地点,送达地点动态目标识别器识别到料车后表示车辆已返回。

图3 机车物料管理子系统架构

Fig.3 Structure of material management subsystem of locomotives

(5) 井下运输单位将空车拉出井,井口动态目标识别器识别到该料车,即表示车辆已出井,整个物流运输流程结束。

1.3 绞车联动控制子系统

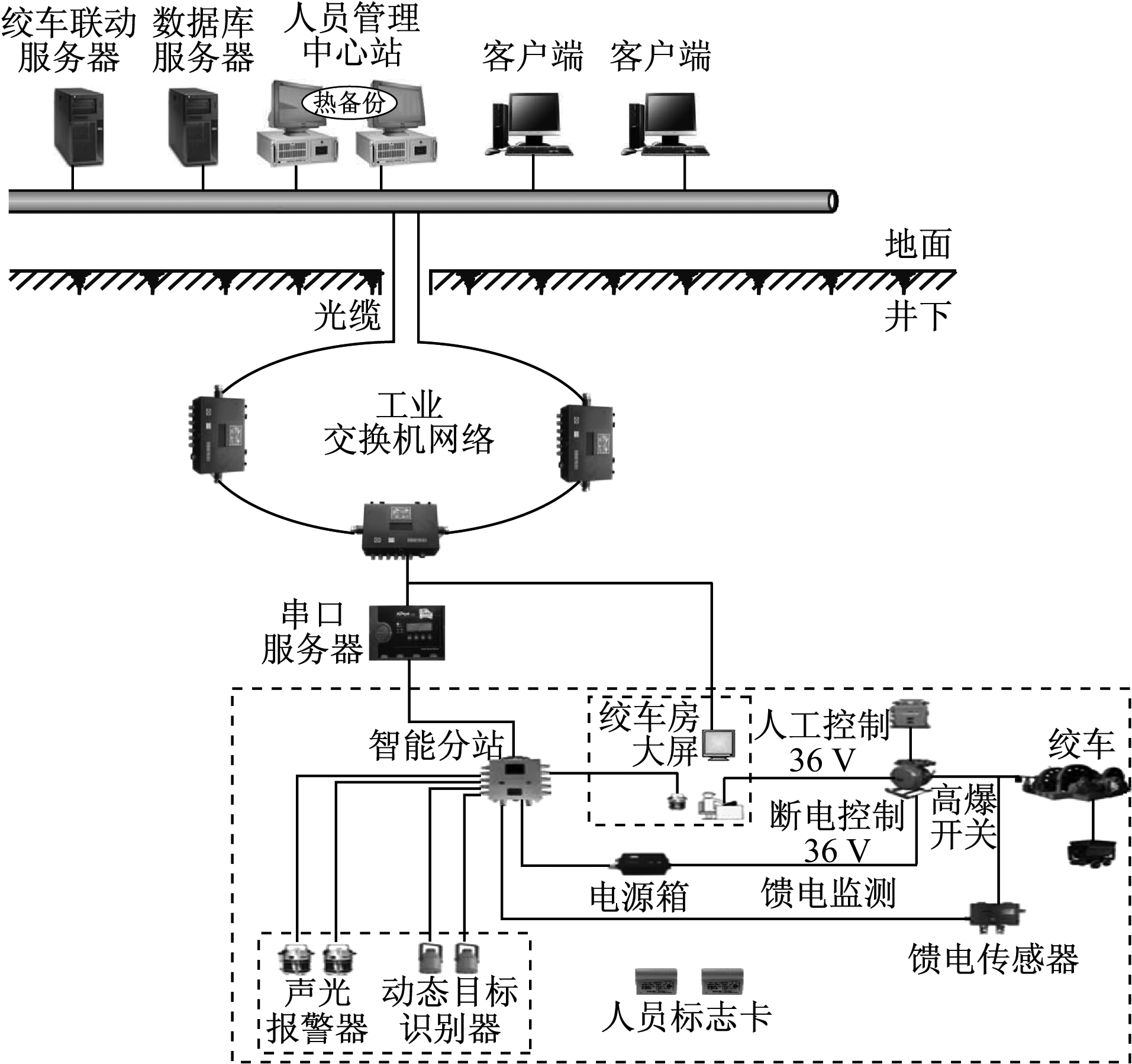

绞车联动控制子系统井下部分主要由智能分站、动态目标识别器、声光报警器、电源箱、馈电传感器和人员标志卡等设备构成,如图4所示。

图4 绞车联动控制子系统架构

Fig.4 Structure of winch linkage control subsystem

绞车联动控制子系统使用动态目标识别器对绞车斜井巷道的行人进行监测。同时,智能分站通过矿用断电器监测绞车运行状态。当巷道内出现非法人员时,地面中心站依据获取的数据进行分析、逻辑判决,通过智能分站将报警命令下发到声光报警器,绞车闭锁命令下发到断电器,从而锁定绞车电动机,实现绞车联动闭锁功能,并在地面中心站显示非法进入的人员位置。

1.4 系统管理平台

矿用机车调度管理系统管理平台负责将机车精确定位子系统、绞车联动控制子系统、机车物料管理子系统这3个子系统进行综合管理,结构如图5所示。

图5 矿用机车调度管理平台架构

Fig.5 Structure of dispatching and management platform of mine-used locomotives

管理平台以三维仿真、虚拟现实、服务器技术等技术为支撑,结合煤矿规划对三维仿真技术的需求和面向煤矿大规模、各层次规划设计与管理需求,建立三维仿真模型和仿真应用。各子系统通过云交互数据管道将各个数据库的信息进行智能交互,使管理平台能够全面地实现车辆定位、路线规划、运输监控、物料管理及绞车控制等功能。

2 系统应用

矿用机车调度管理系统已在同煤集团某煤矿应用。该煤矿的井下巷道错综复杂,线路长、斜巷坡度大、支巷多,而支巷大多是一些物料交接地点或者是用料地点。该煤矿原有的管理方式多为人工管理,自动化生产水平较低。为了提高该煤矿的自动化生产水平,使用矿用机车调度管理系统对该煤矿井下300多辆车进行实时定位、物料管理和闭锁控制。

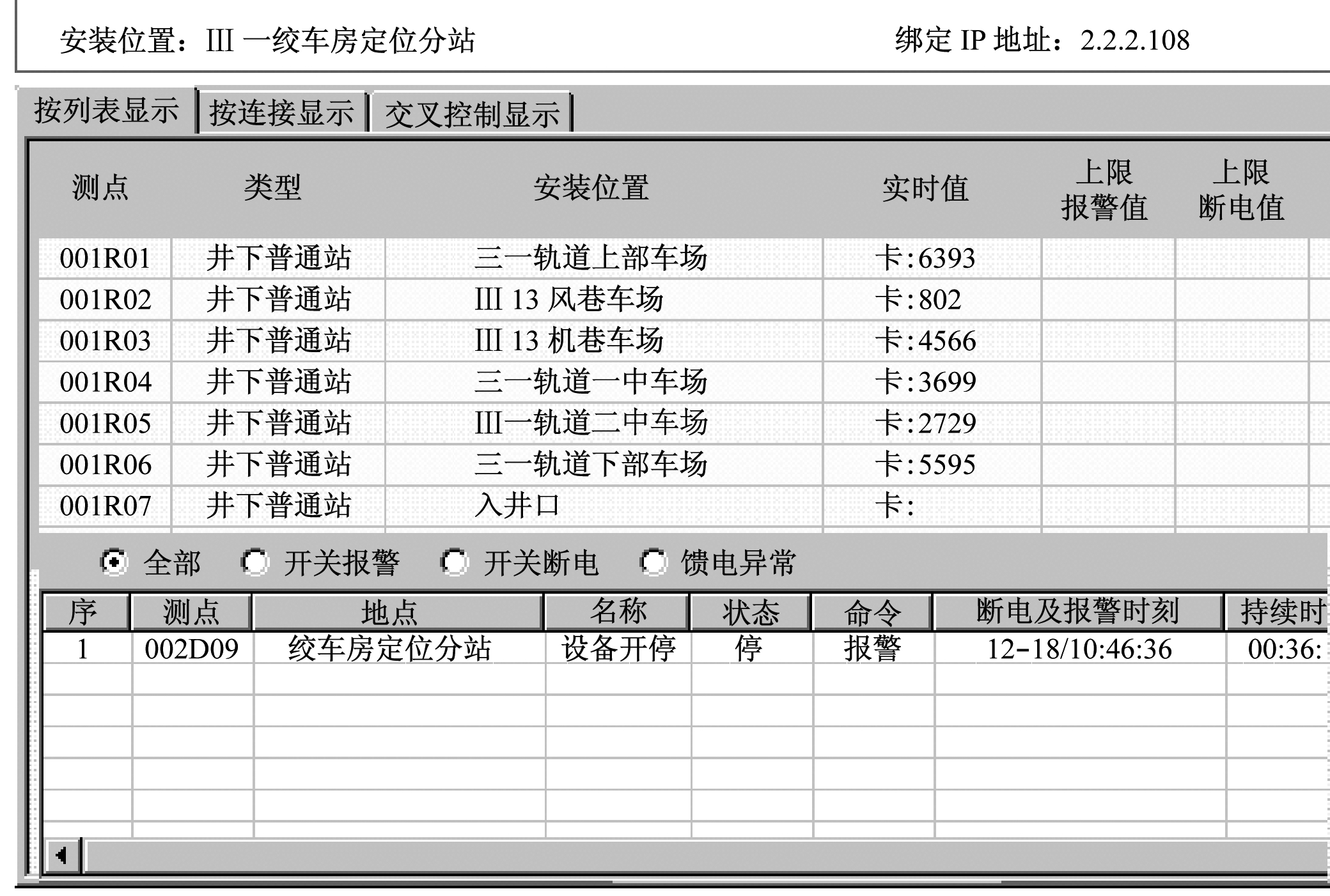

绞车联动控制子系统进行闭锁控制的显示界面如图6所示。从图6可看出,当非法人员闯入斜巷时,绞车联动闭锁控制子系统会立即通知地面中心站,并显示闯入者的卡号,控制绞车闭锁设备处于停止运行状态,同时下发报警信息,有效地保证了井下轨道运输时矿工的人身安全,避免了伤亡事故的发生。

图6 绞车闭锁控制显示界面

Fig.6 Display interface of winch linkage control

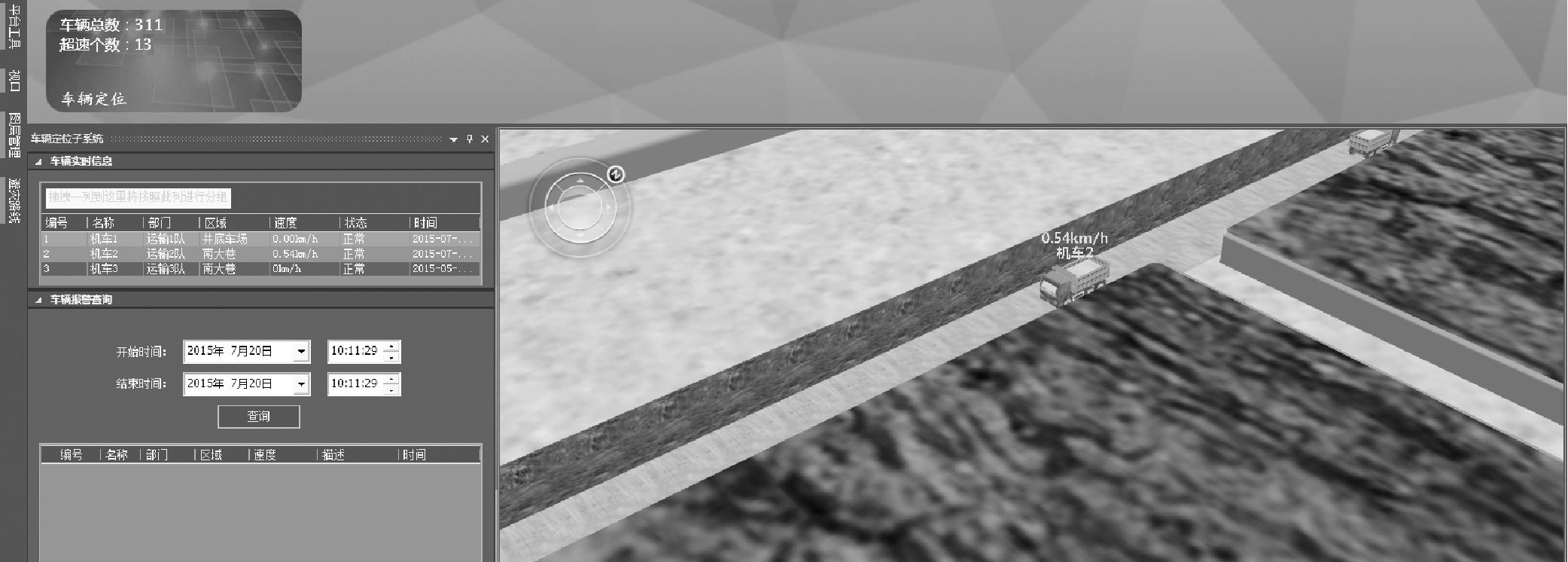

矿用机车调度管理系统跟踪井下车辆的显示界面如图7所示。从图7可以看出,该系统能通过三维图像直观地观察井下车辆的精确位置、行驶速度和运行轨迹,矿井监控决策人员可以通过观察到的三维图像,掌握井下机车分布区域以及车辆运行情况,从而对井下车辆进行合理的分配和有序的管理,避免机车碰撞事故的发生,保障了机车运行安全,提高了机车的作业效率。

图7 井下车辆运行显示界面

Fig.7 Display interface of underground vehicle running

物料管理显示界面如图8所示。从图8可以看出,通过该调度管理系统能够查询到每辆机车的运料情况、当前位置、运行时间、超时报警等情况,矿井监控决策人员可以根据井下机车的运行情况进行优化配置,减少机车在各个地点的运料超时,提高了井下车辆的利用率,从而提升了煤矿的生产效率。

图8 物料管理显示界面

Fig.8 Display interface of material management

3 结语

矿用机车调度管理系统通过将井下机车精确定位、绞车联动控制和物料管理这3个子系统的各类数据进行互联互通,通过精确跟踪井下机车的实时位置、物料运输状态,合理对机车进行调度,提高了机车利用率;通过监控闯入斜巷人员情况进行绞车闭锁控制,避免了斜巷出现安全事故。现场应用结果表明,该机车调度管理系统能有效地对井下机车的行驶轨迹、运料情况及行车安全进行全面的调度管理,保证了井下安全生产,提高了生产效率。

参考文献(References):

[1] 赵二君.煤矿轨道运输事故与预防[J].机械管理开发,2017,32(11):186-187.

ZHAO Erjun.Accidents and prevention of track transportation in coal mine[J].Mechanical Management and Development,2017,32(11):186-187.

[2] 郝建国.矿井运输事故发生原因分析与改进建议[J].能源与节能,2017(12):58-59.

HAO Jianguo.Cause analysis of the mine transportation accidents and its recommendations for improvement[J].Energy and Energy Conservation,2017(12):58-59.

[3] 林科,韩啸宇,黄廷磊.煤矿机车智能调度系统研究[J].煤炭技术,2014,33(5):189-191.

LIN Ke,HAN Xiaoyu,HUANG Tinglei.Research on intelligent scheduling system of coal mine locomotive[J].Coal Technology,2014,33(5):189-191.

[4] 王保德.煤矿井下运输智能调度指挥系统[J].工矿自动化,2014,40(7):87-89.

WANG Baode.Intelligent dispatching and command system of underground transport[J].Industry and Mine Automation,2014,40(7):87-89.

[5] 翟强,杨福禹,杜中庆,等.基于ZigBee/TOF技术KJ742型胶轮车调度指挥管理系统研发与应用[J].煤矿现代化,2017(4):106-107.

ZHAI Qiang,YANG Fuyu,DU Zhongqing,et al.Based on the ZigBee/TOF technology of KJ742 type rubber tyred vehicle research and development and application of dspatching command management system[J].Coal Mine Modernization,2017(4):106-107.

[6] 王猛,李玉良,王庆飞.视频测速技术在煤矿井下机车定位中的应用[J].工矿自动化,2011,37(4):104-106.

WANG Meng,LI Yuliang,WANG Qingfei.Application of speed-measured technology by video in locomotive location of coal mine underground[J].Industry and Mine Automation,2011,37(4):104-106.

[7] 王凯.矿井机车精确定位技术的研究[D].淮南:安徽理工大学,2015.

[8] 张麦玲,吴延昌.基于超宽带的矿井机车定位系统设计[J].煤矿机械,2015,36(8):21-23.

ZHANG Mailing,WU Yanchang.Design of mine locomotive positioning system based on ultrawide band technology[J].Coal Mine Machinery,2015,36(8):21-23.

[9] 姬国昌.斜巷人车信号系统与绞车提升系统闭锁装置的研究及应用[J].山东煤炭科技,2015(11):109-110.

JI Guochang.Research and application of the blocking device of the signal system of the inclined lane and the hoist system[J].Shandong Coal Science and Technology,2015(11):109-110.

[10] 赵龙,杜磊.基于工业以太网的斜井轨道运输监控系统[J].煤矿安全,2016,47(12):104-106.

ZHAO Long,DU Lei.Monitoring system for rail transport of inclined shaft based on industrial Ethernet[J].Safety in Coal Mines,2016,47(12):104-106.

[11] 国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2011.

[12] 殷臻,黄慧哲,李伟,等.基于SDS-TWR算法的TOF精确定位系统[J].实验技术与管理,2017,34(5):95-98.

YIN Zhen,HUANG Huizhe,LI Wei,et al.TOF accurate positioning system based on SDS-TWR algorithm[J].Experimental Technology and Management,2017,34(5):95-98.

[13] 温良.基于非视距鉴别的井下精确定位技术研究[J].煤炭科学技术,2016,44(7):109-115.

WEN Liang.Study on accurate positioning technology in underground mine based on non line of sight distinguishment[J].Coal Science and Technology,2016,44(7):109-115.

[14] 吴畏,唐丽均.一种矿用无线传输网络的设计[J].自动化应用,2016(2):31-33.