0 引言

滚筒式采煤机是综采工作面主要生产设备[1],其所处工作环境恶劣,所受载荷复杂多变。摇臂壳体作为滚筒式采煤机截割部的关键部件,极易产生断裂及变形,严重影响采煤机工作可靠性和生产效率。因此,研究采煤机截割部摇臂壳体力学特性对提高采煤机可靠性具有重要意义。文献[2]通过建立采煤机截割部刚柔耦合动力学模型,分析了摇臂壳体在交变载荷作用下的动力学响应,但未考虑实际工况下滚筒瞬时负载对摇臂壳体的作用。文献[3]利用虚拟样机技术,分析了采煤机摇臂在调高过程中的动力学响应,但未考虑采煤机行走过程中摇臂壳体的动力学响应。本文结合某型号采煤机实际工况,对采煤机行走过程中摇臂壳体进行瞬态动力学与模态分析,可为采煤机摇臂壳体的优化设计提供理论指导。

1 采煤机滚筒瞬时负载采集

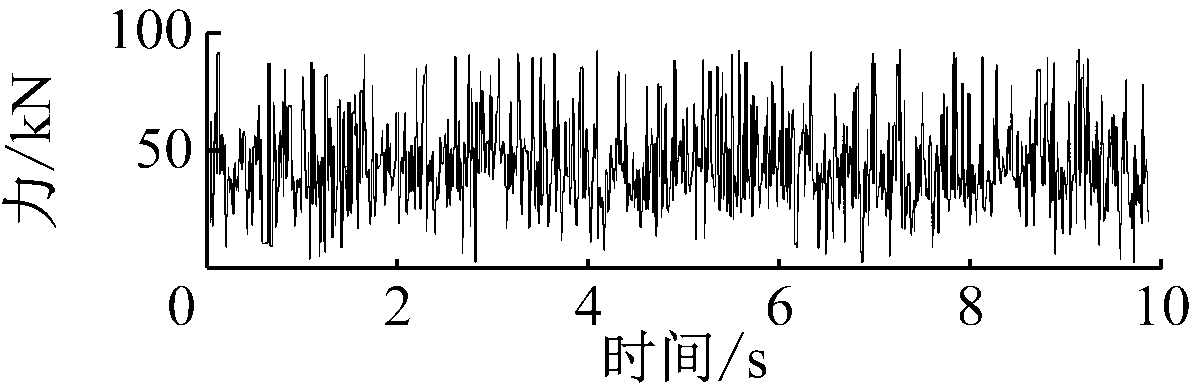

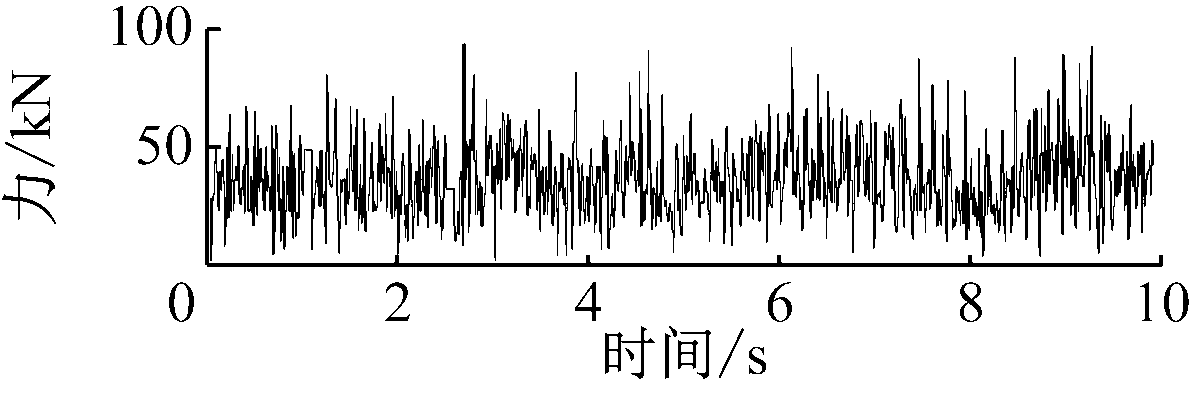

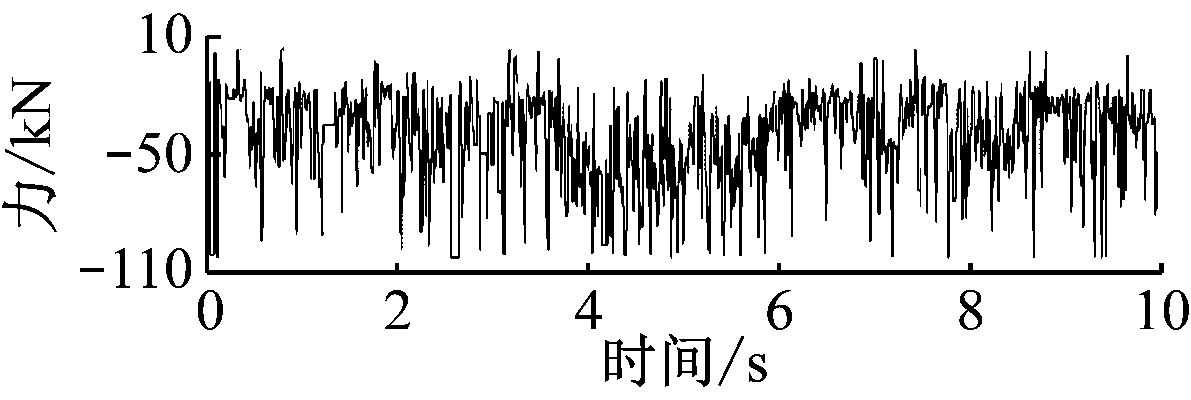

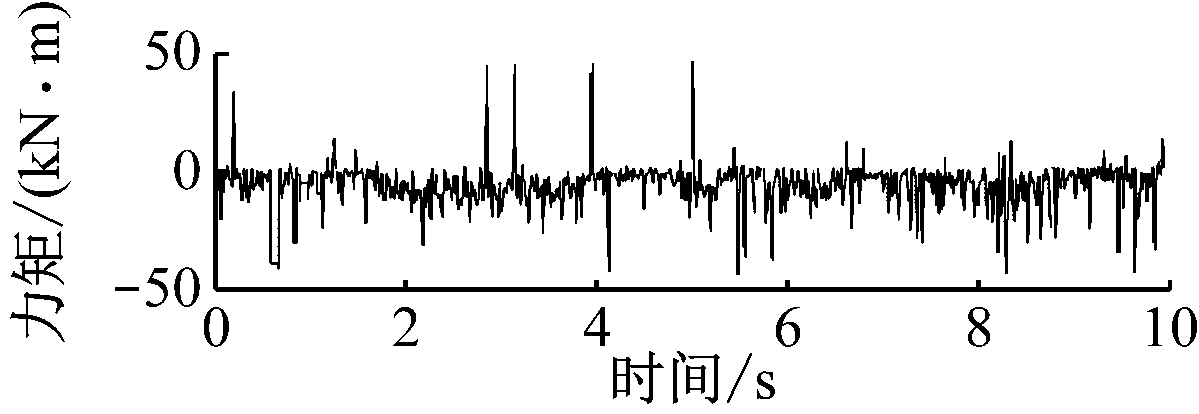

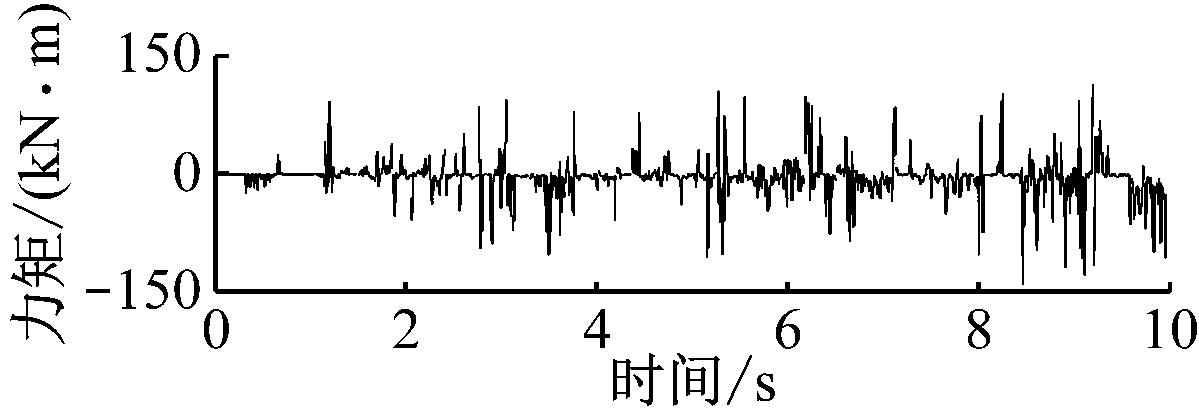

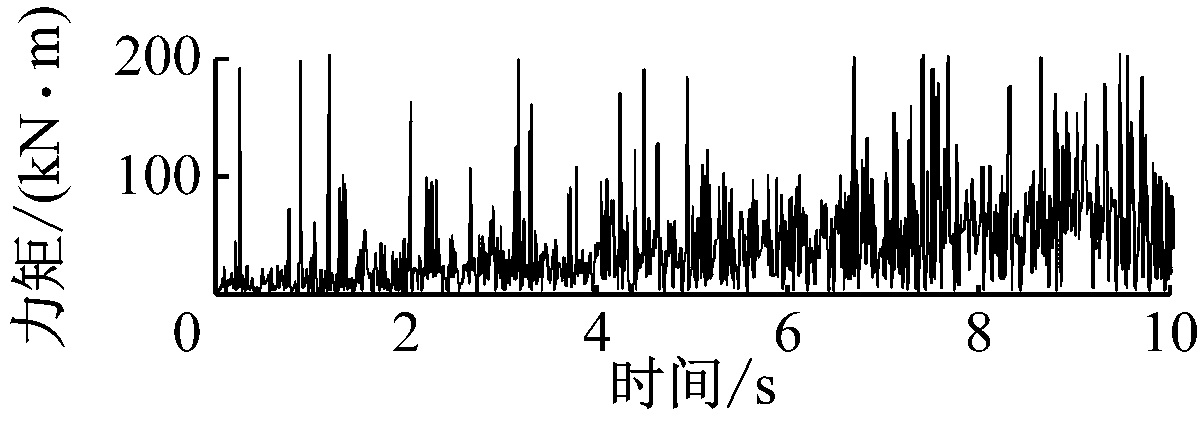

采煤机工作时,滚筒瞬时负载作用于摇臂壳体,但实际工况下滚筒瞬时负载难以用仪器直接测量[4]。因此,在LS-DYNA中建立滚筒直线截割煤岩模型,模拟滚筒截割煤岩的实际工况[5-6]。由于仿真中只考虑滚筒整体受力情况,而不进行应力应变分析,所以滚筒材料模型选择刚体,滚筒几何参数见表1。选择能较准确模拟煤岩力学特性的193号材料,煤岩材料参数见表2。定义滚筒与煤岩的接触类型为侵蚀接触,设置滚筒转速为26.41 r/min、牵引速度为15.6 m/min,对煤岩进行全约束,之后在LS-DYNA Solver中进行求解。从求解结果中提取滚筒瞬时负载,可等效为作用在滚筒质心的三向力及三向力矩,分别如图1、图2所示。

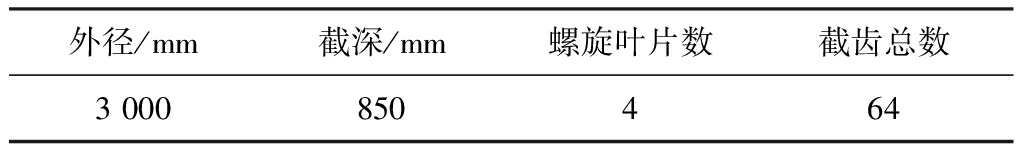

表1 滚筒几何参数

Table 1 Drum geometric parameter

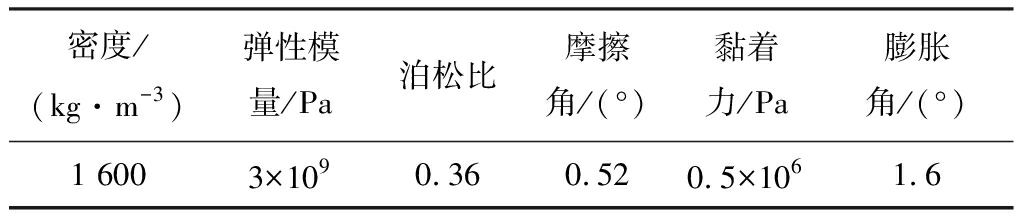

表2 煤岩材料参数

Table 2 Coal-rock material parameter

(a) 牵引力

(b) 截割力

(c) 轴向力

图1 滚筒三向力曲线

Fig.1 Drum three-direction force curve

(a) 牵引力矩

(b) 截割力矩

(c) 轴向力矩

图2 滚筒三向力矩曲线

Fig.2 Drum three-direction torque curve

2 摇臂壳体瞬态动力学分析

利用ADAMS建立截割部刚体模型,将模型中摇臂壳体刚性体替换为在ANSYS中生成的柔性体[7-9],添加约束及瞬时负载,进行动力学仿真。从仿真结果中提取截割部各零部件作用于摇臂壳体的载荷数据,并保存为ANSYS可识别的类型[10]。在ANSYS中建立摇臂壳体有限元模型,设置摇臂壳体材料参数(表3),将通过ADAMS动力学仿真所得载荷数据添加于摇臂壳体上,设置分析类型为瞬态分析并进行仿真[11]。

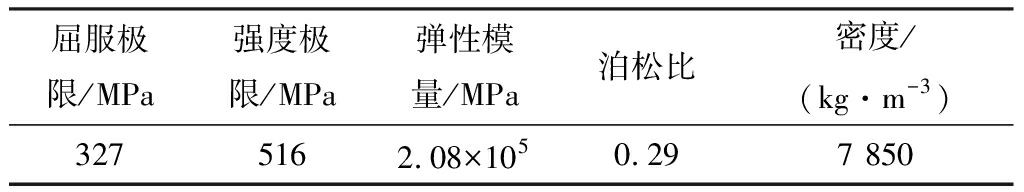

表3 摇臂壳体材料参数

Table 3 Material parameter of rocker shell

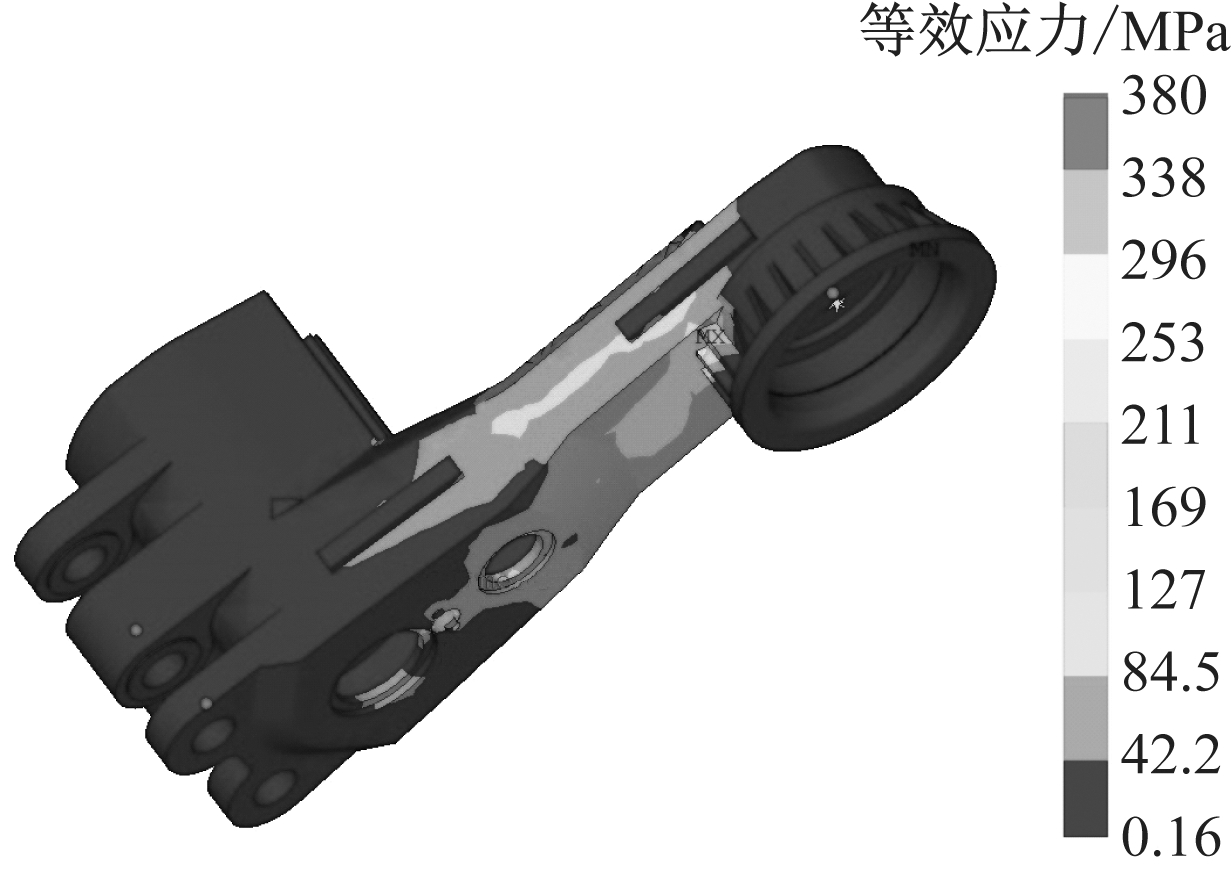

在ANSYS通用后处理软件中提取摇臂壳体等效应力云图,如图3所示。可看出在齿轮传动箱与电动机仓相交处、齿轮传动箱与行星头部相交处等效应力较大,最大值分别为339,380 MPa,均大于摇臂壳体材料的屈服极限。表明这2处强度不足,为摇臂壳体薄弱部位。

图3 摇臂壳体等效应力云图

Fig.3 Equivalent stress nephogram of rocker shell

3 采煤机摇臂壳体模态分析

利用ANSYS的模态分析模块[12-14]得到摇臂壳体在采煤机行走过程中的约束模态频率和振型。由于对振动影响较大的是低阶模态[15],所以仅分析前6阶模态频率和振型。

摇臂壳体前6阶模态频率见表4。当作用于摇臂壳体上的外界激励频率接近这些模态频率时,会导致摇臂壳体发生共振,严重时使摇臂壳体发生破坏,因此摇臂壳体的振动频率应避开这些模态频率。

表4 摇臂壳体前6阶模态频率

Table 4 The first 6 order modal frequencies of rocker shell

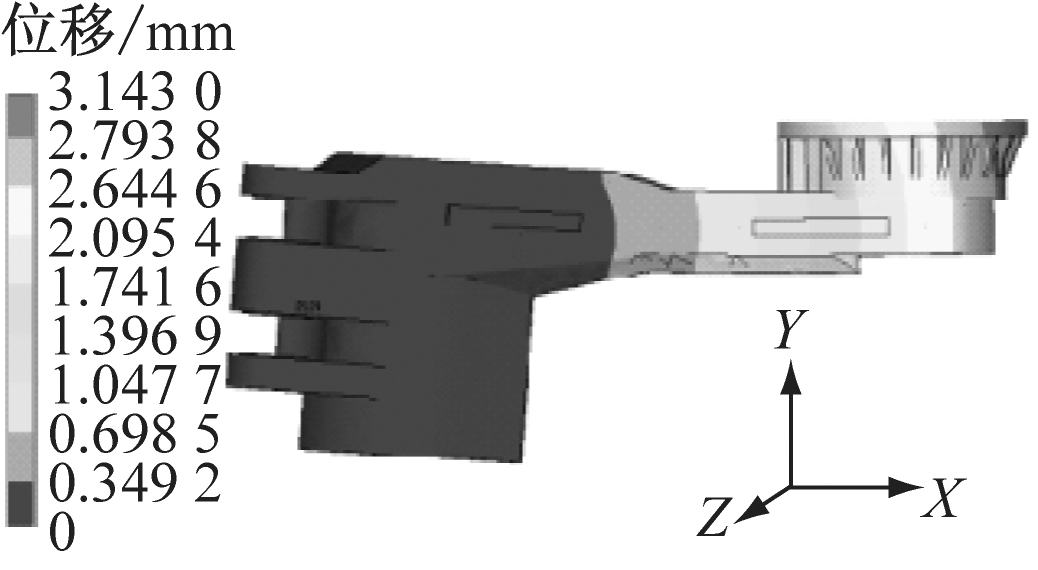

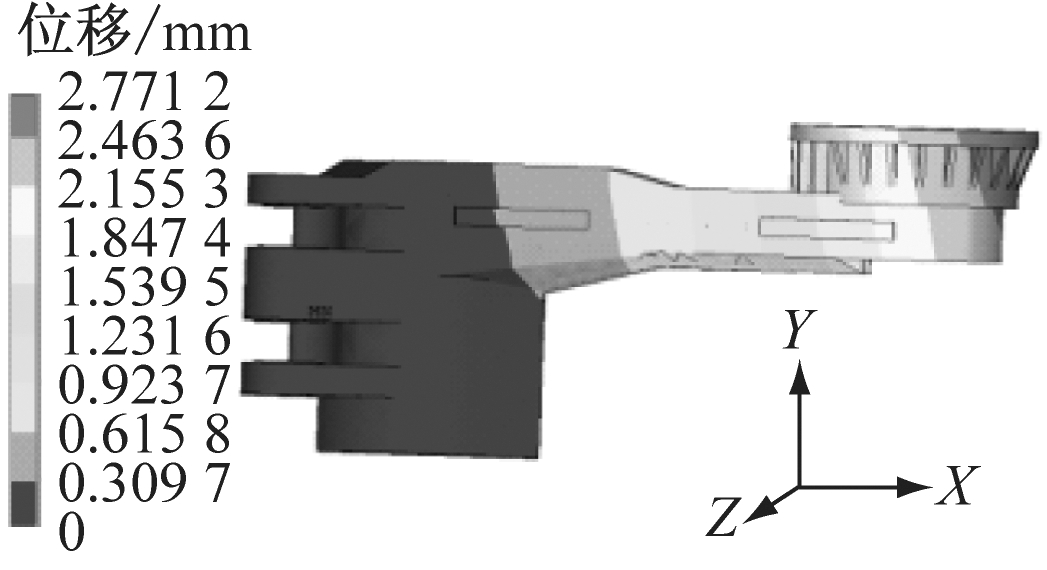

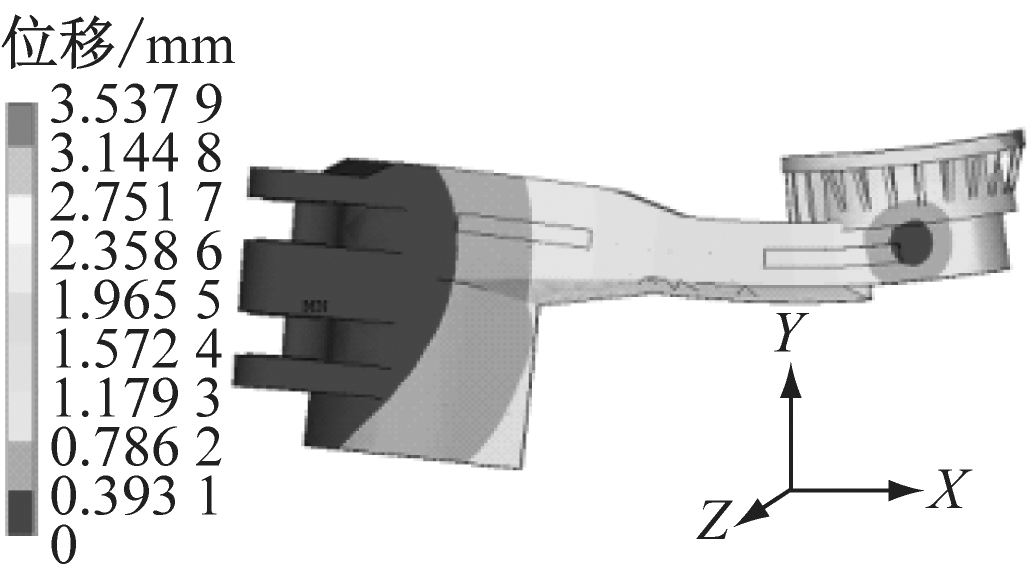

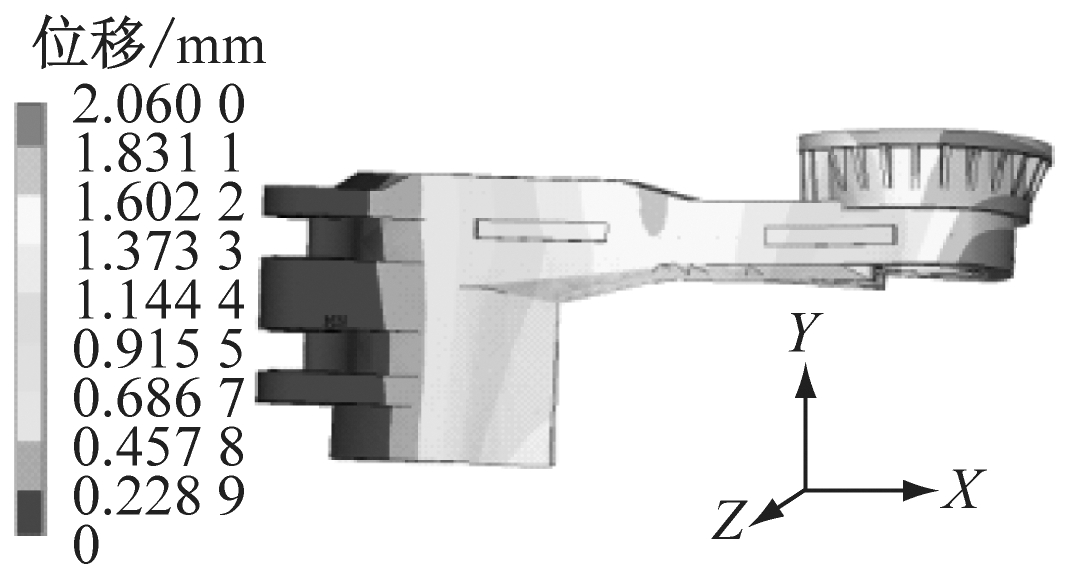

摇臂壳体前6阶模态振型如图4所示(X轴正方向为采煤机牵引方向,Y轴正方向垂直于采煤机牵引方向并指向煤壁,Z轴正方向与重力方向相反)。第1阶和第2阶模态振型特征为行星头部和齿轮传动箱沿Y轴方向弯曲振动,最大振幅出现在行星头部上端,幅值为3.143 0 mm;第3阶模态振型特征为行星头部和齿轮传动箱绕X轴扭转振动,最大振幅出现在行星头部侧面,幅值为4.136 7 mm;第4阶模态振型特征为摇臂壳体整体绕Z轴扭转振动,最大振幅出现在行星头部上端较小区域,幅值为3.537 9 mm;第5阶模态振型特征为行星头部和齿轮传动箱沿Z轴方向弯曲振动,最大振幅出现在行星头部下侧,幅值为2.060 0 mm;第6阶模态振型特征为摇臂壳体整体绕Z轴扭转振动,最大振幅出现在行星头部上端,幅值为2.896 6 mm。由前6阶模态振型可知,振幅最大部位均集中在行星头部。

(a) 第1阶

(b) 第2阶

(c) 第3阶

(d) 第4阶

(e) 第5阶

(f) 第6阶

图4 摇臂壳体前6阶模态振型

Fig.4 The first 6 order modal shape of rocker shell

4 结论

(1) 利用LS-DYNA对滚筒截割煤岩进行仿真,提取出滚筒瞬时负载,解决了采煤机摇臂壳体瞬态动力学仿真所需滚筒瞬时负载难以获取的问题。

(2) 通过对采煤机摇臂壳体进行瞬态动力学分析可知,摇臂壳体应力较大位置集中在齿轮传动箱与电动机仓相交处和行星头部与齿轮传动箱相交处,且这2处最大应力均超过摇臂壳体材料的屈服极限,为摇臂壳体薄弱部位。

(3) 通过对采煤机摇臂壳体进行模态分析可知,前6阶模态振型中振幅最大部位均集中在行星头部,可对该处进行优化来加强摇臂壳体强度。

参考文献(References):

[1] 刘春生.滚筒式采煤机理论设计基础[M].徐州:中国矿业大学出版社,2003:85-90.

[2] 赵丽娟,宋朋,谢波.新型薄煤层采煤机截割部振动特性研究[J].广西大学学报(自然科学版),2014,39(2):265-272.

ZHAO Lijuan,SONG Peng,XIE Bo.Vibration performance research of a new shearer cutting unit in shin coal seam[J].Journal of Guangxi University(Natural Science Edition),2014,39(2):265-272.

[3] 刘楷安,李秋菊,姜学寿.基于刚柔耦合的采煤机摇臂动态特性仿真研究[J].煤矿机械,2010,31(11):47-49.

LIU Kaian,LI Qiuju,JIANG Xueshou.Research on dynamic characteristics of ranging arm of shearer based rigid-flex coupled system[J].Coal Mine Machinery,2010,31(11):47-49.

[4] 姚天宇.采煤机滚筒工作载荷的分析及其仿真研究[D].阜新:辽宁工程技术大学,2012.

[5] 郭会珍.滚筒式采煤机截割部动力学特性研究[D].徐州:中国矿业大学,2014.

[6] 王丽,高晓峰,焦丽,等.螺旋滚筒截割煤岩的LS-DYNA仿真模拟[J].煤矿机械,2013,34(12):41-43.

WANG Li,GAO Xiaofeng,JIAO Li,et al.Simulation and analysis for helical drum cutting coal rock by LS-DYNA[J].Coal Mine Machinery,2013,34(12):41-43.

[7] 廉自生,刘楷安.采煤机摇臂虚拟样机及其动力学分析[J].煤炭学报,2005,30(6):801-804.

LIAN Zisheng,LIU Kaian.Virtual prototype of shearer ranging arm and its dynamics analysis[J].Journal of China Coal Society,2005,30(6):801-804.

[8] 赵丽娟,李佳,田震,等.新型薄煤层采煤机截割部建模与仿真研究[J].机械传动,2013,37(1):47-50.

ZHAO Lijuan,LI Jia,TIAN Zhen,et al.Reliability analysis of a new shearer cutting unit in shin coal seam[J].Journal of Mechanical Transmission,2013,37(1):47-50.

[9] 赵丽娟,马永志.基于多体动力学的采煤机截割部可靠性研究[J].煤炭学报,2009,34(9):1271-1275.

ZHAO Lijuan,MA Yongzhi.Reliability research on shearer cutting unit based on multi-body dynamics[J].Journal of China Coal Society,2009,34(9):1271-1275.

[10] 张永德,汪洋涛,王沫楠,等.基于ANSYS与ADAMS的柔性体联合仿真[J].系统仿真学报,2008,20(17):4501-4504.

ZHANG Yongde,WANG Yangtao,WANG Monan,et al.Co-simulation of flexible body based on ANSYS and ADAMS[J].Journal of System Simulation,2008,20(17):4501-4504.

[11] 郭生龙.电牵引采煤机截割部摇臂瞬态动力响应分析[J].煤矿机械,2013,34(1):103-104.

GUO Shenglong.Transient dynamics response analysis of ranging arm on cutting part of coal shearer[J].Coal Mine Machinery,2013,34(1):103-104.

[12] 赵丽娟,田震.薄煤层采煤机振动特性研究[J].振动与冲击,2015,34(1):195-199.

ZHAO Lijuan,TIAN Zhen.Vibration characteristics of thin coal seam shearer[J].Journal of Vibration and Shock,2015,34(1):195-199.

[13] 张红顺.连续采煤机装运齿轮箱的约束模态试验分析[J].煤炭科学技术,2011,39(12):80-83.

ZHANG Hongshun.Analysis on restrained modality experiment of gathering and conveying gearbox on continuous miner[J].Coal Science and Technology,2011,39(12):80-83.

[14] 李晓豁,何洋,曹艳丽,等.基于ADAMS的纵轴式掘进机模态分析[J].广西大学学报(自然科学版),2010,35(2):254-258.

LI Xiaohuo,HE Yang,CAO Yanli,et al.Modal analysis of longitudinal roadheader based on ADAMS[J].Journal of Guangxi University(Natural Science Edition),2010,35(2):254-258.

[15] 陶静.采煤机摇臂的动力学响应及优化分析[D].徐州:中国矿业大学,2015.