0 引言

目前,对于薄煤层及截割阻力较大的煤层,往往存在采煤机牵引功率与截割功率不匹配的现象,导致采煤机在截割相关煤层时输出转矩不足,严重影响采煤机的截割牵引效率,尤其在薄煤层截割牵引时,由于采煤机配备的牵引电动机功率普遍较小,当截割复杂煤层时,这种影响更为严重[1-4]。

随着现代煤矿向高产高效的方向发展,对采煤机牵引功率的要求也越来越高。目前采煤机主要采用电动机加变频器的驱动方式牵引,该方式虽然可以在一定范围内实现无极变速,并可在一定程度上节省电能,但由变频电动机的矩频特性可知,当截割牵引速度低于额定功率对应的牵引速度时,变频电动机为恒转矩输出,难以满足低速截割复杂煤层需要更大输出转矩的要求。针对该问题,笔者提出了电动机加液力变矩器的驱动方式,该方式不仅可以在一定速度范围内实现采煤机牵引的自动无极变速,而且与变频电动机截割牵引相比,提高了采煤机的最大输出转矩;另外,液力变矩器的输出转矩随着牵引速度的降低而增大,这对于低速截割是十分有利的[5-6]。以MG7501860-WD型采煤机为例,分析了采用电动机加液力变矩器驱动方式下的采煤机性能。

1 电动机与液力变矩器的合理匹配理论分析

电动机与液力变矩器的匹配特性是指电动机的机械特性与液力变矩器输入特性所决定的共同工况点的分布特性。

1.1 电动机机械特性

由采煤机的工作特点可知,理想情况下采煤机牵引特性曲线为等轴双曲线,而采煤机一般采用三相异步电动机牵引,其输出机械特性曲线为硬特性曲线(图1),无法直接满足采煤机的工作特性要求。为了解决这一问题,可以在电动机后续传动装置上增设液力变矩器,且应保证电动机与液力变矩器的合理匹配。

1.2 液力变矩器的选用

由于采煤机在截割牵引和空跑时的速度变化剧烈,工作条件苛刻,所以,选用液力变矩器时应注意以下2点[7-10]:

(1) 液力变矩器的最高效率要高且高效范围要宽。由于电动机具有硬特性特点,且采煤机在不同工况下的牵引速度变化范围较宽,所以,当与之匹配的液力变矩器效率较高且高效范围较宽时,可充分利用电动机的功率。

图1 三相异步电动机机械特性曲线

Fig.1 Mechanical property curve of three-phase asynchronous motor

(2) 液力变矩器的透过性要求。对于采煤机而言,采用不透过性的液力变矩器将不利于电动机功率的合理利用。因此,应选用具有一定透过性的液力变矩器,使电动机在一定范围内工作,充分利用电动机的功率。三相异步电动机具有硬特性特点,速度变化范围较小,这就要求液力变矩器的透过性不能太大。

1.3 液力变矩器透过性分析

图1中A点为最大转矩点,当载荷超过A点转矩时,电动机将堵转,此时电流迅速上升6~7倍,造成电动机严重过热以致烧坏。B点为电动机的额定转矩点,电动机在该点运转时功率因数最高。C点为电动机工作效率最大的点,位于3/4额定功率处。

从电动机的特性可知,电动机在B点和C点之间运转是比较理想的,但为了充分利用电动机的功率,提高采煤机适应超载工况的能力,可考虑电动机特性曲线与液力变矩器输入特性曲线匹配的工作范围在A点和C点之间。由于采煤机的截割牵引为连续作业,所以,电动机与液力变矩器在A点和B点之间匹配时,在A点右边的第1个工况点联合工作时,超载只能是瞬时的。

由以上分析可知,选择何种透过性的液力变矩器是电动机和液力变矩器合理匹配的关键[11-15]。由采煤机的实际工况可知,截割牵引是其耗费功率最多的工况,匹配时应以采煤机在相应牵引速度下具有较高的输出转矩为出发点,即要求液力变矩器变矩能力较高的工况点(A0点)匹配在电动机的最大转矩点(A点)。但是电动机不宜长时间工作在最大转矩点,因此,A0点应考虑在A点以下。对于启动变矩能力较强的液力变矩器,可考虑将额定功率点(B点)作为匹配点;对启动能力较差的液力变矩器,可考虑在A点和B点中间选择启动工况匹配点。

采煤机的截割牵引工况是其工作的长时工况,其特点是牵引阻力较大,牵引速度较慢,因此,该工况的匹配问题应以传动系统较大的输出转矩为出发点,即采煤机能在截割牵引工况下慢速行走且能克服较大转矩,这要求液力变矩器的最高效率工况点应匹配在电动机特性曲线的B点或者在B点和C点之间。为了保证截割牵引及空跑时不出现欠功率现象,在匹配设计中,要求泵轮负荷抛物线所决定的匹配输出转矩大于相对应工况的阻力值。

2 电动机与液力变矩器的合理匹配计算模型

设电动机传给液力变矩器泵轮的转矩为Mep,转速为nep;液力变矩器的泵轮转矩为Mp,转速为np,则电动机与液力变矩器的匹配方程式为

Mep=Mp

(1)

nep=np

(2)

式(1)和式(2)是决定电动机和液力变矩器具有相同工作特性的2个基本方程,其解为在同一转速力矩曲线中电动机的转速力矩曲线和液力变矩器的转速力矩曲线的交点。

电动机机械特性可按式(3)确定:

(3)

式中:M为电动机转矩,N·m;MHmax为电动机最大转矩,N·m,MHmax=λmMH,λm为过载系数,一般取1.8~2.2,MH为电动机的额定转矩;Sm为电动机的最大转矩转差率,![]() 为额定转差率,

为额定转差率,![]() 为同步转速,r/min;n为电动机转速,r/min。

为同步转速,r/min;n为电动机转速,r/min。

设电动机与液力变矩器中间传动比为im,效率为ηm,代入式(3)可得经中间传动比连接液力变矩器和电动机后,液力变矩器泵轮的机械特性为

(4)

液力变矩器输入特性为

(5)

式中:γ为液力变矩器所用油液比重,N/m3;λpi为变速比i对应的液力变矩器传动工况的转矩系数,(r/min)2/m;D为循环圆直径,m。

由式(4)及式(5)可知,电动机与液力变矩器的联合输入特性为

(6)

在联合工况点上有nep=np,整理式(6)可得

(7)

对应一系列λpi,解方程可得一系列npi,把一系列λpi和npi代入液力变矩器的输入特性方程,可得到一系列Mpi,从而求得电动机和液力变矩器的全部联合工况点(npi,Mpi)。

3 电动机与液力变矩器的匹配计算

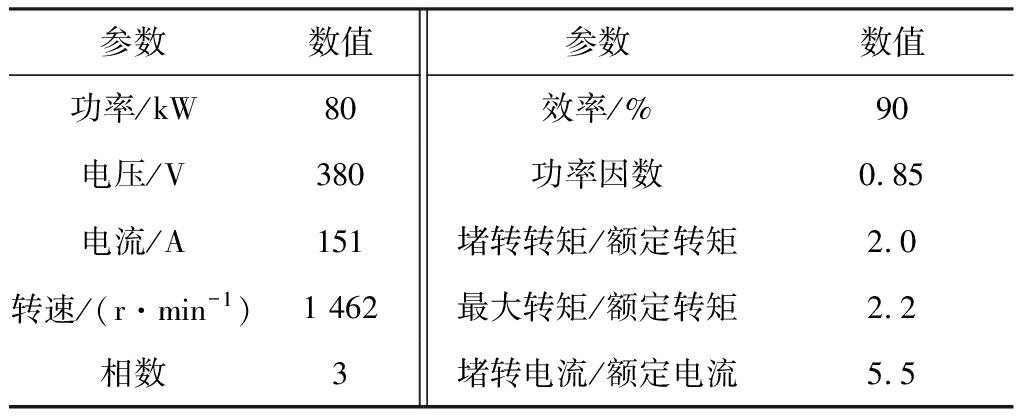

对于MG750/1860-WD型采煤机,牵引电动机选用YBC-80S,其性能参数见表1。根据实测数据点,在Matlab中得到电动机机械特性曲线,如图2所示。

表1 YBC-80S电动机性能参数

Table 1 Performance parameters of YBC-80S motor

图2 YBC-80S电动机机械特性曲线

Fig.2 Mechanical characteristic curve of YBC-80S motor

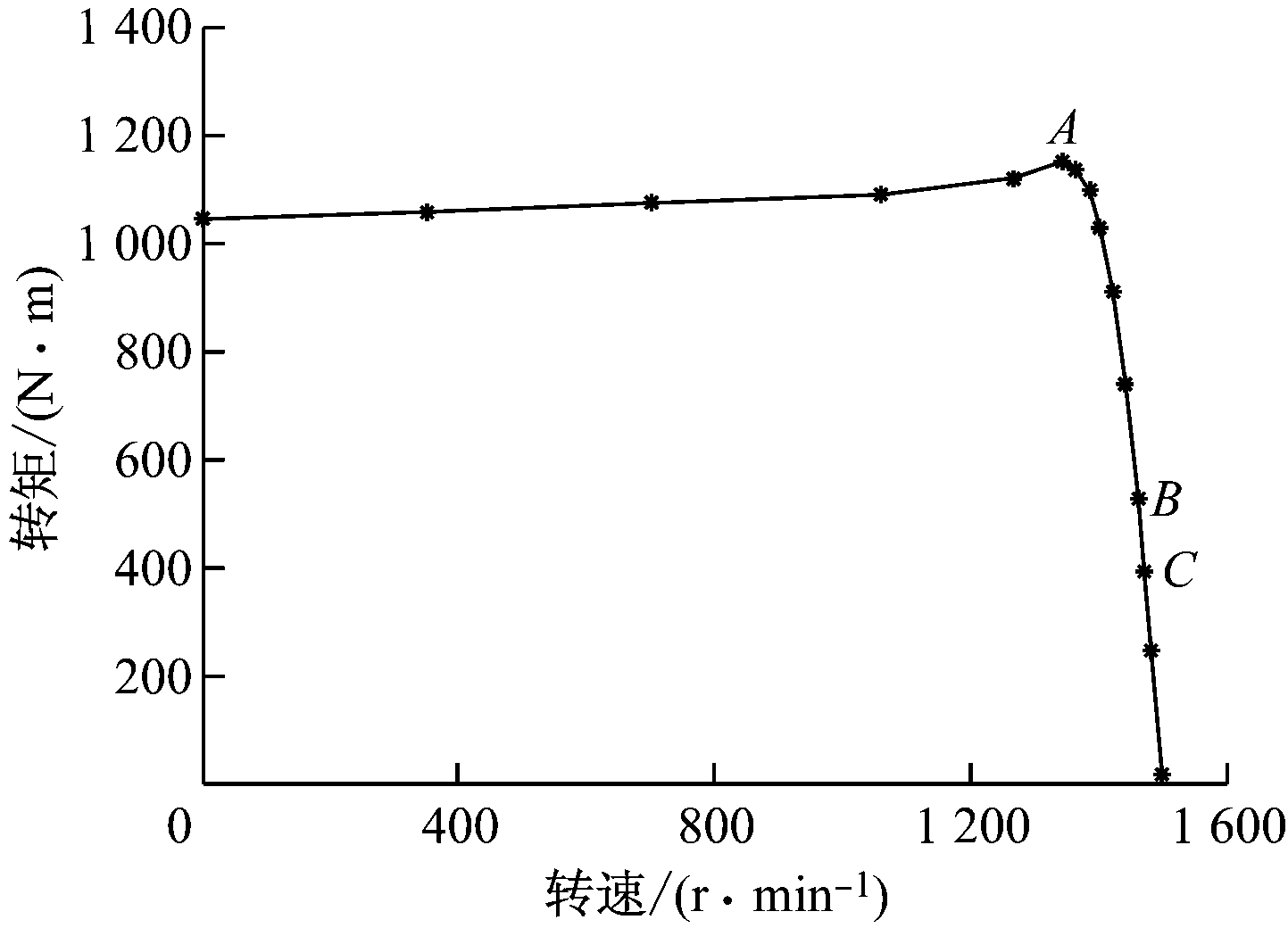

选用YJ-375液力变矩器,其原始特性数据见表2。

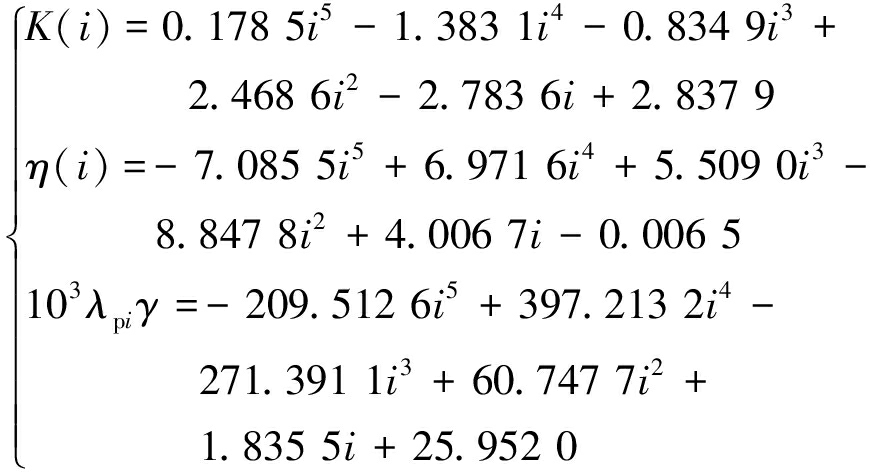

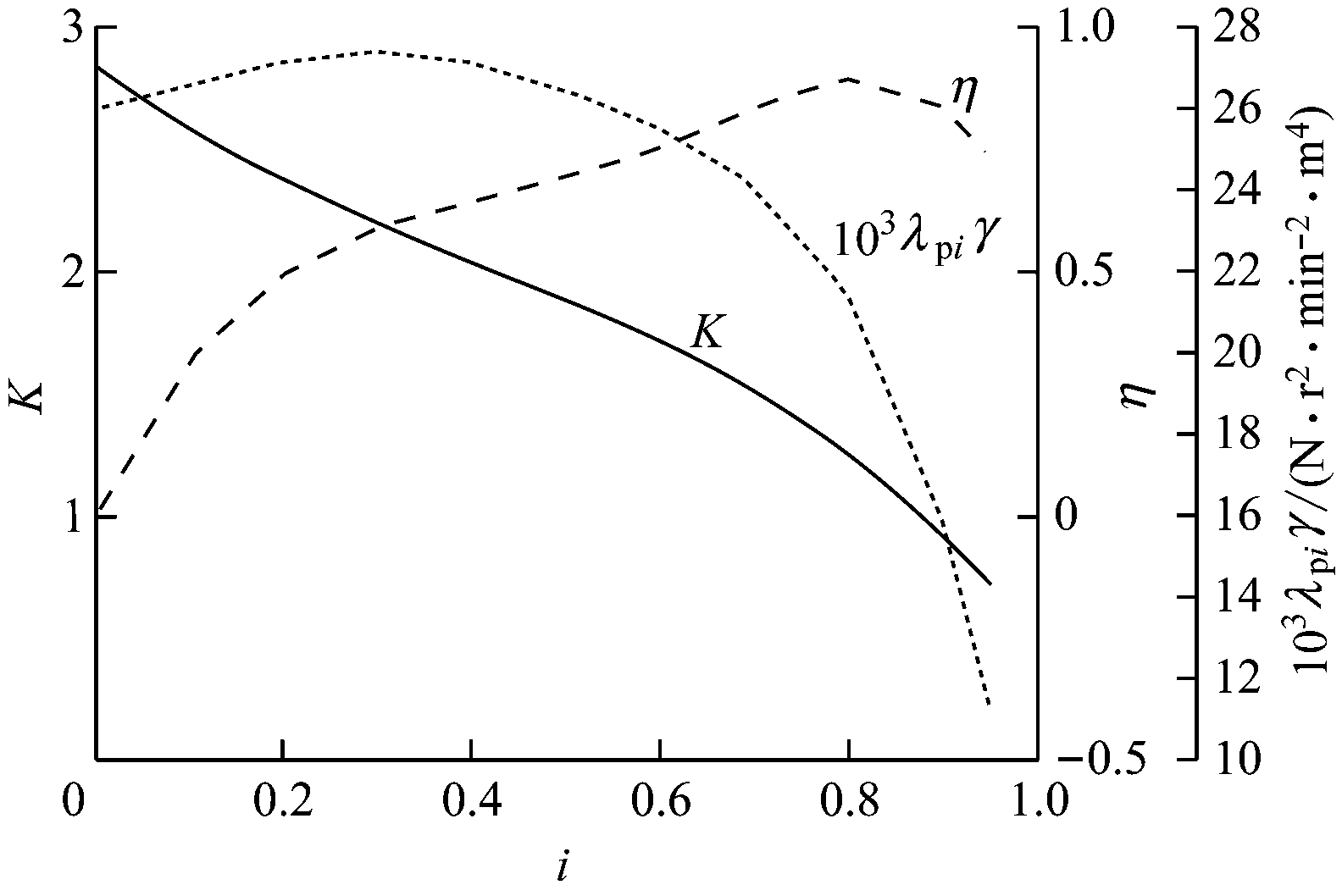

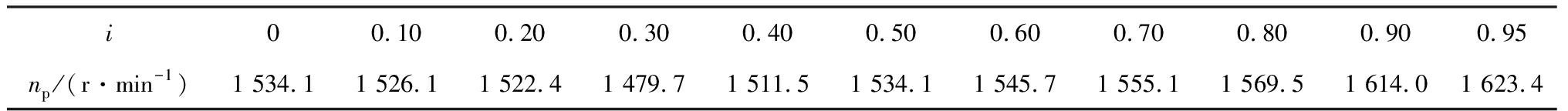

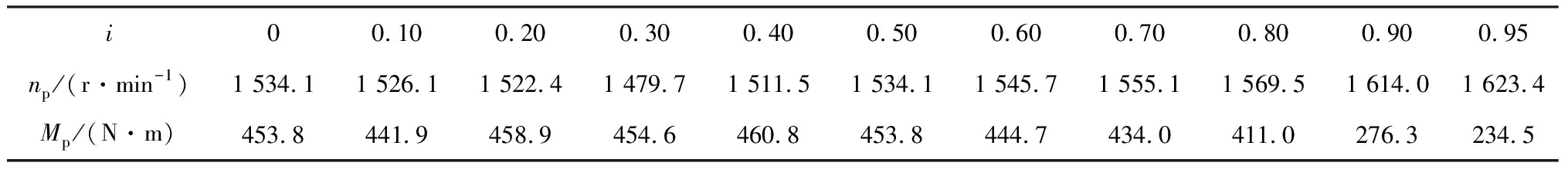

由于液力变矩器生产厂家给出的具体型号的液力变矩器原始特性数据是实际测试得到的,故在对液力变矩器原始特性数据进行曲线拟合时应尽可能使曲线通过大部分离散点,以符合实际测试得出的情况。本文采用5次多项式对液力变矩器原始特性数据进行拟合,拟合方程为

表2 YJ-375液力变矩器原始特性数据

Table 2 Original characteristics data of YJ-375

hydraulic torque converter

(8)

式中:i为液力变矩器的变速比;K(i)为液力变矩器的变矩系数;η(i)为液力变矩器的变矩效率。

在Matlab中得到YJ-375液力变矩器原始特性拟合曲线,如图3所示。

图3 YJ-375液力变矩器原始特性拟合曲线

Fig.3 Fitting curve of original characteristics of YJ-375 hydraulic torque converter

假设在电动机与液力变矩器之间设置一增速齿轮,其中间机械传动比im=0.9,传动效率ηm=0.98,最大转差率Sm=0.095,n0=1 500 r/min,MHmax=522.6 N·m,液力变矩器循环圆有效直径D=0.375 m,代入式(7)可计算得到每个变速比下泵轮的转速,结果见表3。

将不同变速比下泵轮的输入转速npi及λpi代入式(3),可计算得到相对应的泵轮输入转矩,见表4。

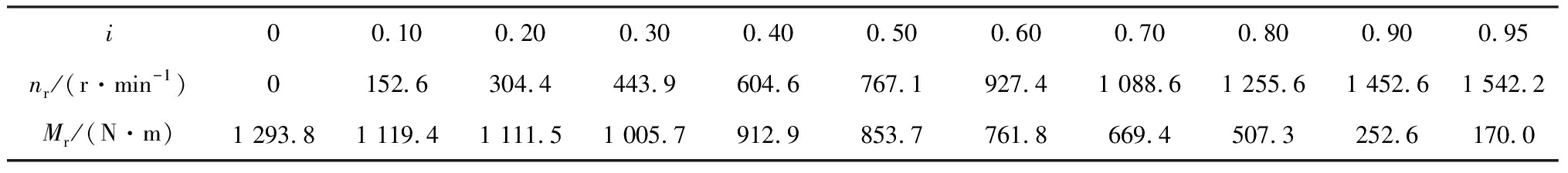

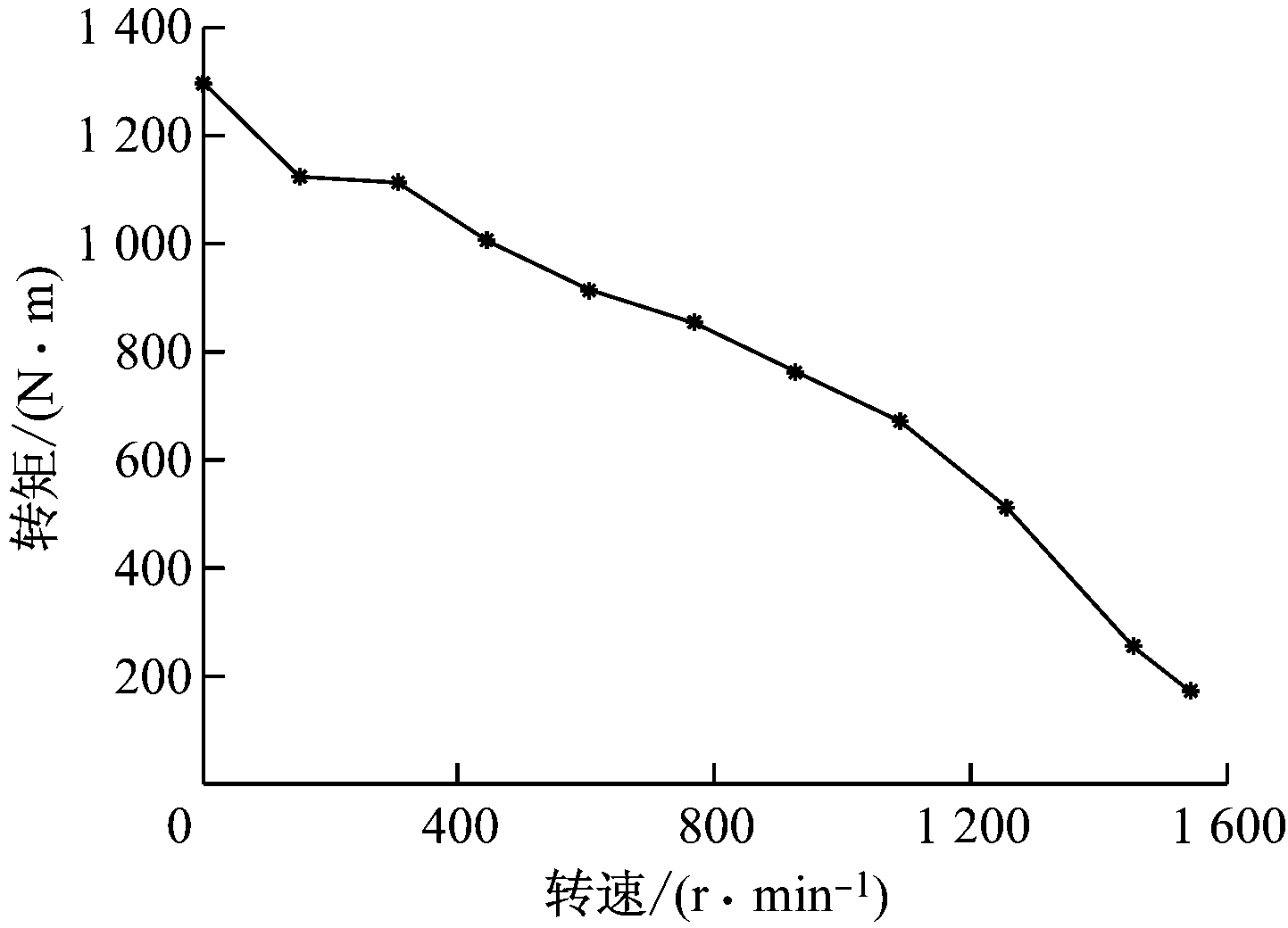

由于液力变矩器涡轮转速nr=npi,液力变矩器涡轮输出转矩Mr=MpK,结合表2及表4中相关数据可得液力变矩器匹配工况输出点的情况(表5),输出特性曲线如图4所示。

表3 不同变速比下泵轮转速

Table 3 Rotating speed of pump wheel at different speed ratio

表4 液力变矩器匹配工况输入点转速和转矩

Table 4 Matching input points of hydraulic torque converter

表5 液力变矩器匹配工况输出点转速和转矩

Table 5 Matching output points of hydraulic torque converter

由图4可知,将三相异步电动机和液力变矩器经中间传动装置相连,共同为采煤机牵引提供动力,当采煤机截割牵引速度v=7~8 m/min时,结合MG750/1860-WD型采煤机的减速传动比转换计算可得,液力变矩器涡轮对应转速nr=817.9~934.7 r/min,对应输出转矩Mr=824.5~757.6 N·m,该输出转矩高于变频牵引截割相同工况下的输出转矩522.6 N·m,满足截割转矩需求。

图4 电动机与液力变矩器共同工作时的输出特性曲线

Fig.4 Output characteristic curve while motor and hydraulic torque converter are working together

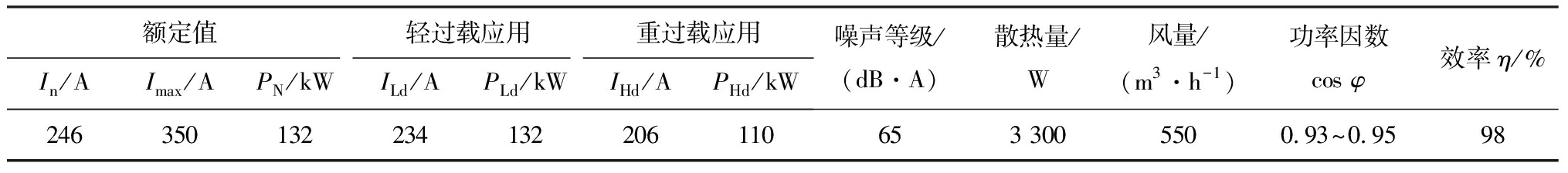

4 电动机与变频器牵引的性能分析

MG750/1860-WD型采煤机牵引用变频器型号为ACS880-01-246A-3,额定电压Un=400 V(380~415 V),额定功率在额定电压为400 V时有效。详细参数见表6。表6中In为变频器40 ℃无过载时连续可用的额定电流,Imax为最大输出电流,PN为无过载应用时的典型电动机功率,ILd为轻过载应用时的连续电流,PLd为轻过载应用时的典型电动机功率,IHd为重过载应用时连续电流,PHd为重过载应用时的典型电动机功率。

表6 壁挂式变频器ACS880-01-246A-03参数

Table 6 Parameters of wall-mounted ACS880-01-246A-03 inverter

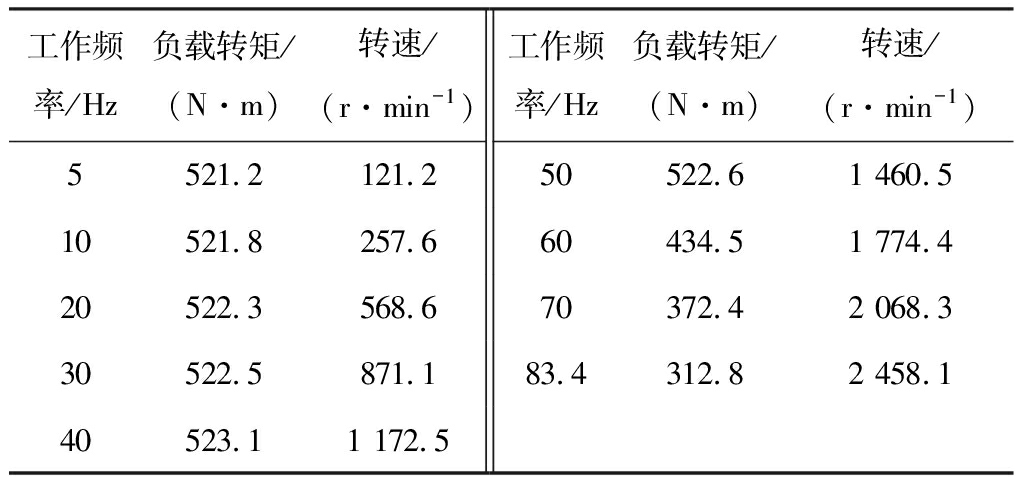

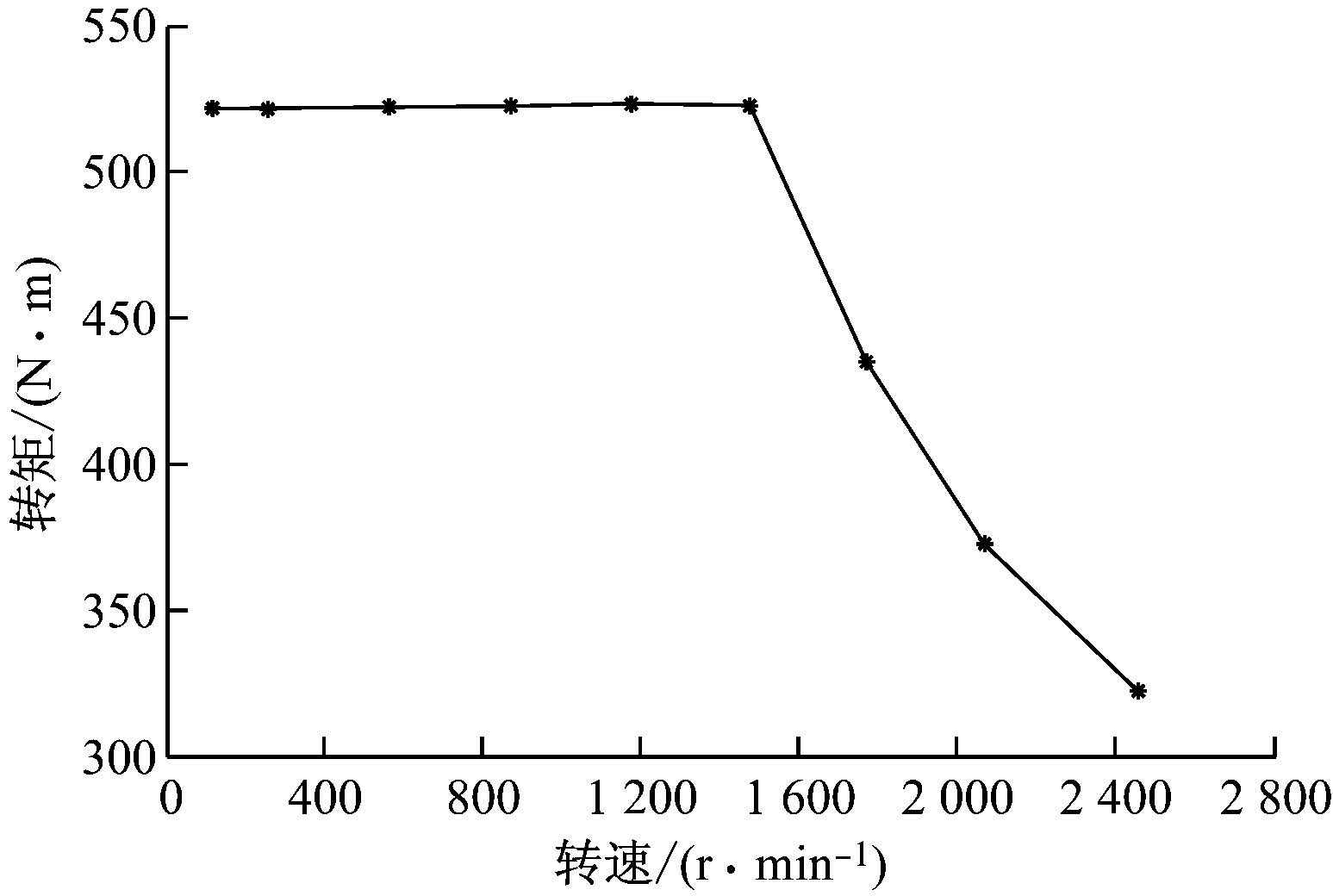

变频器性能特征:变频器在5~50 Hz内呈恒转矩特性,达到最大转矩后速度自动下降,50 Hz至最高频率呈恒功率特性。变频器采用U/f控制方式,在截割牵引时采用恒转矩输出,空跑时可采用恒功率输出。由试验可得变频器恒转矩和恒功率下的调速特性,见表7。电动机与变频器共同工作输出特性曲线如图5所示。

表7 变频电动机恒转矩、恒功率下的调速特性

Table 7 Speed regulation characteristics of motor under

constant torque and constant power

由图5可知,采用三相异步电动机和变频器搭配工作,共同为采煤机牵引提供动力,当采煤机截割牵引速度v=7~8 m/min时,结合MG750/1860-WD型采煤机的减速传动比转换计算可得,电动机对应输出转速nr=817.9~934.7 r/min,对应输出转矩Mr≈522.6 N·m,该输出转矩为目前实际使用的电牵引采煤机截割普通煤层时的转矩。

图5 电动机与变频器共同工作时的输出特性曲线

Fig.5 Output characteristic curve while motor and inverter are working together

5 结论

(1) 由电动机加液力变矩器共同工作驱动采煤机牵引的特性分析可知,该驱动方式在一定速度范围内可以实现采煤机牵引的无极变速。

(2) 与变频电动机牵引相比,在相同截割牵引速度下,采用液力变矩器截割牵引可增大输出转矩,且液力变矩器的输出转矩随着牵引速度的降低而增大,最大输出转矩远超过变频驱动情况下的最大输出转矩。

(3) 电动机加液力变矩器驱动方式提高了采煤机的牵引能力,这对于薄煤层及截割阻力较大的煤层开采意义重大。此外,液力变矩器较变频器价格低廉,更有利于其推广及应用。

参考文献(References):

[1] 吴海雁,惠万里,高晓光.大功率薄煤层智能工作面电牵引采煤机研制[J].重型机械,2012(6):32-35.

WU Haiyan,HUI Wanli,GAO Xiaoguang.Heavy AC electric haulage shearer for thin seam intelligent coal face[J].Heavy Machinery,2012(6):32-35.

[2] 张世洪,周常飞.薄煤层电牵引采煤机技术研究现状与发展趋势[J].煤矿机电,2013(1):1-5.

ZHANG Shihong,ZHOU Changfei.Technology research and development trend of thin seam electrical-haulage shearer[J].Colliery Mechanical & Electrical Technology,2013(1):1-5.

[3] 郎国军,苑雪涛,严海纲.薄煤层开采技术的新趋势[J].煤矿机械,2011,32(6):1-2.

LANG Guojun,YUAN Xuetao,YAN Haigang.New development tendency of mining technology for lower coal seam[J].Coal Mine Machinery,2011,32(6):1-2.

[4] 刘春生,陈晓平.采煤机截割与牵引功率匹配的理论方法[J].黑龙江科技学院学报,2011,21(1):57-60.

LIU Chunsheng,CHEN Xiaoping.Theoretical method of matching between traction power and cutting power of shearer[J].Journal of Heilongjiang Institute of Science and Technology,2011,21(1):57-60.

[5] 高久好,陈国兵,姚立波,等.基于Matlab图形界面的发动机与液力变矩器匹配计算[J].中国工程机械学报,2008,6(2):206-209.

GAO Jiuhao,CHEN Guobing,YAO Libo,et al.Matlab-GUI-enabled matching computation for engine and hydraulic torque converters[J].Chinese Journal of Construction Machinery,2008,6(2):206-209.

[6] 华柯伟,李玉成.基于MATLAB的发动机与液力变矩器的匹配分析[J].农业装备与车辆工程,2011(3):22-24.

HUA Kewei,LI Yucheng.Matlab-enabled matching computation for engine and hydraulic torque converter[J].Agricultural Equipment & Vehicle Engineering,2011(3):22-24.

[7] 高久好,陈国兵,何绍华.液力传动军用工程机械牵引特性分析[J].中国工程机械学报,2007,5(4):399-403.

GAO Jiuhao,CHEN Guobing,HE Shaohua.Traction performances analysis on military construction machinery using hydraulic transmission[J].Chinese Journal of Construction Machinery,2007,5(4):399-403.

[8] 周红全,殷琳,丁平芳,等.柴油机与液力变矩器合理匹配的新研究[J].工程机械,2005(12):18-22.

ZHOU Hongquan,YIN lin,DING Pingfang,et al.New research on rational match between diesel engine and hydraulic torque converter[J].Construction Machinery and Equipment,2005(12):18-22.

[9] 张国芬,张文明,刘晋霞,等.矿用汽车液力变矩器与发动机匹配的研究[J].矿山机械,2006(12):46-49.

ZHANG Guofen,ZHANG Wenming,LIU Jinxia,et al.Study to the match between the hydraulic torque converter and the engine of the tramcar[J].Mining & Processing Equipment,2006(12):46-49.

[10] 梁艳红,吕新民,刘雪艳.发动机与液力变矩器匹配优化[J].机械设计与制造,2009(6):132-134.

LIANG Yanhong,LYU Xinmin,LIU Xueyan.Optimization of matching on hydraulic torque converter and diesel engine[J].Machinery Design & Manufacture,2009(6):132-134.

[11] 孙跃东,周萍,尹冰声.液力变矩器与发动机匹配的计算方法研究[J].机械制造,2003(11):35-37.

SUN Yuedong,ZHOU Ping,YIN Bingsheng.Calculation of matching of hydraulic torque converter with engine[J].Machinery,2003(11):35-37.

[12] 刘振军,秦大同,胡建军,等.轿车用液力变矩器性能试验分析[J].重庆大学学报(自然科学版),2002(2):103-105.

LIU Zhenjun,QIN Datong,HU Jianjun,et al.Testing study on hydraulic torque converter for car[J].Journal of Chongqing University(Natural Science Edition),2002(2):103-105.

[13] 商高高,何仁.发动机与液力变矩器共同工作特性的分析[J].江苏理工大学学报(自然科学版),2000(6):65-68.

SHANG Gaogao,HE Ren.Analysis of equilibrium running lines of engines and hydraulic torque converters[J].Journal of Jiangsu University of Science and Technology(Natural Science Edition),2000(6):65-68.

[14] 李春芾,陈慧岩,陶刚,等.发动机与液力变矩器匹配工作点算法研究[J].农业机械学报,2009,40(3):11-15.

LI Chunfu,CHEN Huiyan,TAO Gang,et al.Arithmetic of the cooperating point of engine and torque converter[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(3):11-15.

[15] 才委,马文星,褚亚旭.大功率履带推土机发动机与液力变矩器动态匹配方法的探讨[J].机床与液压,2006(2):106-108.

CAI Wei,MA Wenxing,CHU Yaxu.Study on the dynamic matching method of the engine and the torque converter of high-power crawler-mounted bulldozer[J].Machine Tool & Hydraulics,2006(2):106-108.