0 引言

目前采煤机全生命周期管理存在的主要问题:① 采煤机状态信息为人工现场记录,实时性和准确性偏低。② 各节点企业对采煤机进行单体设备标识所应用的编码规则不统一,无法进行唯一身份识别,导致设备身份混乱与数据缺失等问题。③ 通过出厂铭牌对采煤机进行身份定义,由于铭牌易磨损,铭牌信息一旦丢失,将会造成采煤机身份混乱[1-3]。

随着物联网、云计算、大数据等信息技术的发展,煤炭产业向自动化、服务化、智能化方向不断变革,对采煤机的智能化管理与服务化制造提出了更高要求[4]。近年来许多专家学者对射频识别(Radio Frequency Identification,RFID)技术在矿山定位[5]、信息实时采集[6-7]、设备全生命周期管理[8-9]中的应用进行了研究,但由于采煤机等综采设备的生产、供应方式及使用环境较为特殊,现有的研究成果不适用于采煤机的全生命周期管理。鉴此,本文基于设备全生命周期管理理念[10-11],结合采煤机全生命周期管理过程中的实际需求,提出一种基于RFID的采煤机全生命周期服务系统设计方案。该系统采用统一的电子产品代码(Electronic Production Code,EPC)编码规则[12],在采煤机的全生命周期通过唯一的身份识别码定义其身份,实现了各节点企业之间的数据共享。

1 系统设计

1.1 系统逻辑框架

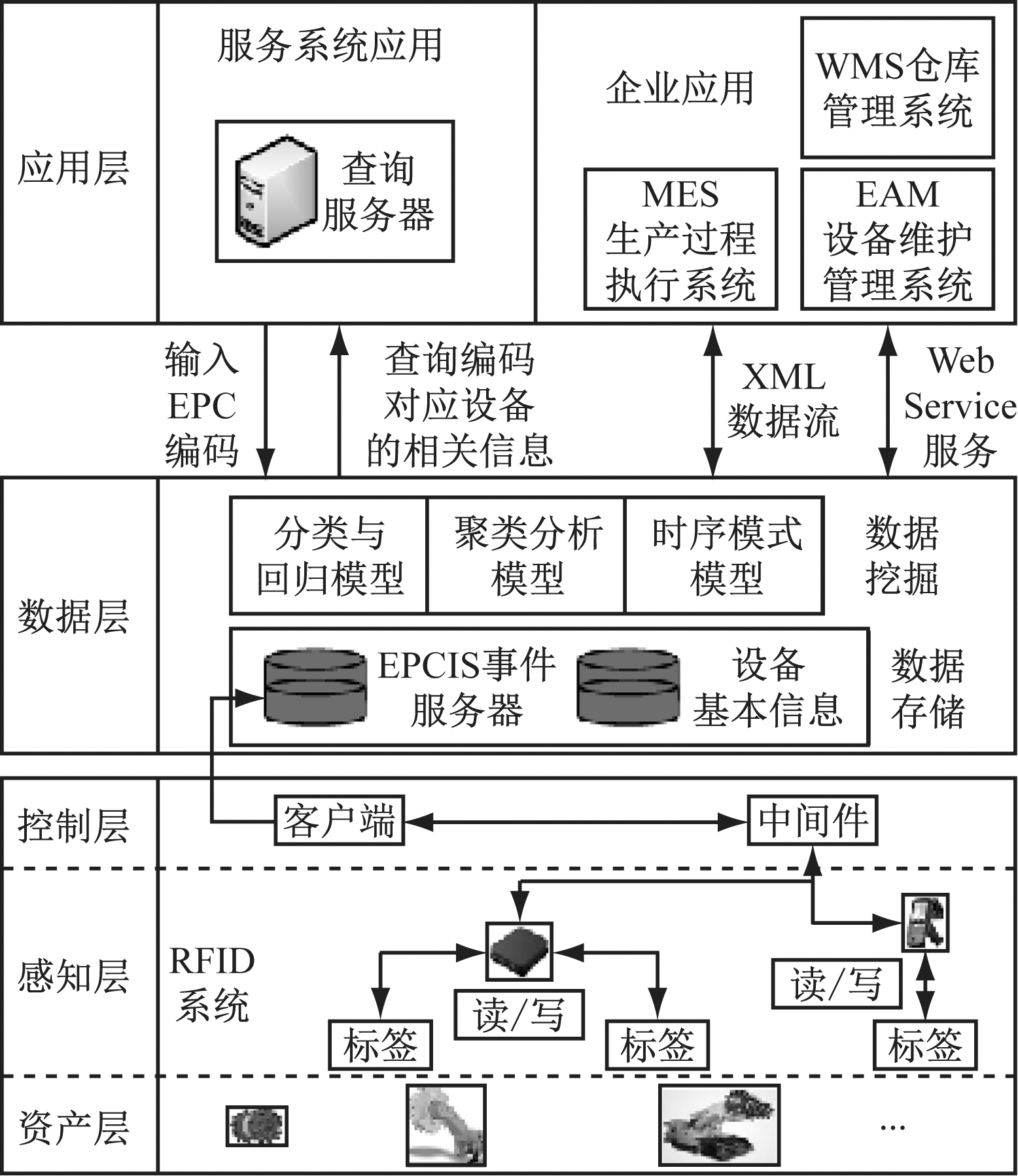

基于RFID的采煤机全生命周期服务系统逻辑框架如图1所示。该系统将产业链上所有企业包含在内,通过唯一身份标识获取采煤机制造、运输、销售、使用、报废等全生命周期各阶段的实时状态信息与设备基本信息;在服务平台内进行数据整合与数据挖掘,通过统一格式的XML数据、Web Services服务将信息分享给各企业内部管理系统,实现产业链上各节点企业信息交换、数据共享,为管理者决策提供有效信息。

系统服务范围包含采煤机全生命周期中的制造环节、供应链环节、使用环节和再制造环节。系统结构框架主要由资产层、感知层、控制层、数据层、应用层等5个逻辑层次组成。

(1) 资产层主要包括需要跟踪的采煤机设备主体及采煤机摇臂、行走箱、滚筒、电动机等与其相关联的关键部件。

图1 采煤机全生命周期服务系统逻辑框架

Fig.1 Logical framework of whole life cycle service system of shearer

(2) 感知层主要由RFID芯片、天线、RFID读写器组成,通过对采煤机及其关键部件的身份标识、感知,实现采煤机全生命周期各节点企业设备管理所需状态信息的实时采集与获取。如制造阶段的工序信息采集,通过可视化界面实时了解设备加工信息,当客户需求改变时能及时调整制造方案。通过采集制造阶段的设备下线信息与使用企业的需求信息,可以优化供应链环节的仓储与运输路径;通过采集设备物料信息、制造信息、历史维护信息,可为制造企业改进制造工艺提供支持,为设备使用企业定制维修计划提供决策支持。

(3) 控制层包含RFID数据中间件与节点企业客户端,中间件用于清洗冗余数据,对读写器采集的大量无规则数据与重复数据进行梳理整合,得到有价值的事件信息,客户端用于接收整理完成的可用数据。

(4) 数据层包含数据存储与数据挖掘2个模块。数据存储模块分为2个部分:一部分用于存储采煤机及其关键部件不同生命周期所产生的位置信息、交易信息、设备状态信息等实时状态信息;另一部分用于存储采煤机及其关键部件在制造环节所产生的设计信息、物料信息、质量信息,使用环节中所产生的采煤机运行信息、维护信息等设备基本信息。数据挖掘模块用于分析系统数据库中所采集到的设备信息,如分析使用环节中设备维修信息,找出设备缺陷,优化设备结构与加工工艺;分析使用环节中节点企业对采煤机及其关键部件的需求;对供应链环节进行路径优化、库存优化等;分析采煤机制造环节产生的质量信息和采煤机使用过程中的历史维护信息,生成采煤机预测性维修计划。

(5) 应用层包含服务系统应用和企业应用。服务系统应用使用户可通过系统平台用采煤机EPC编码进行设备信息查询,服务系统与各节点企业的数据共享方案为混合推拉机制,如位置变化有一定规律性的设备的加工工序信息、位置变化有计划性且变化频率不高的设备的位置变更信息等,采用推的数据分享机制,由服务平台采集后实时推送给相关企业的管理系统。而对于变化频率较高、随机性较强的供应链环节,采用拉的数据共享机制,这时可通过服务系统的查询功能来查找设备实时状态信息。企业应用即与服务系统相关联的企业通过统一格式的可扩展标记语言(eXtensible Markup Language,XML)数据流与Web Service服务进行数据资源共享,服务系统通过数据接口与各企业节点企业管理系统进行关联,并将在各节点企业采集到的数据通过网络进行上传整合。若有节点企业进行设备管理与方案制定时需要其他节点企业信息,可通过数据接口来获得这些数据。

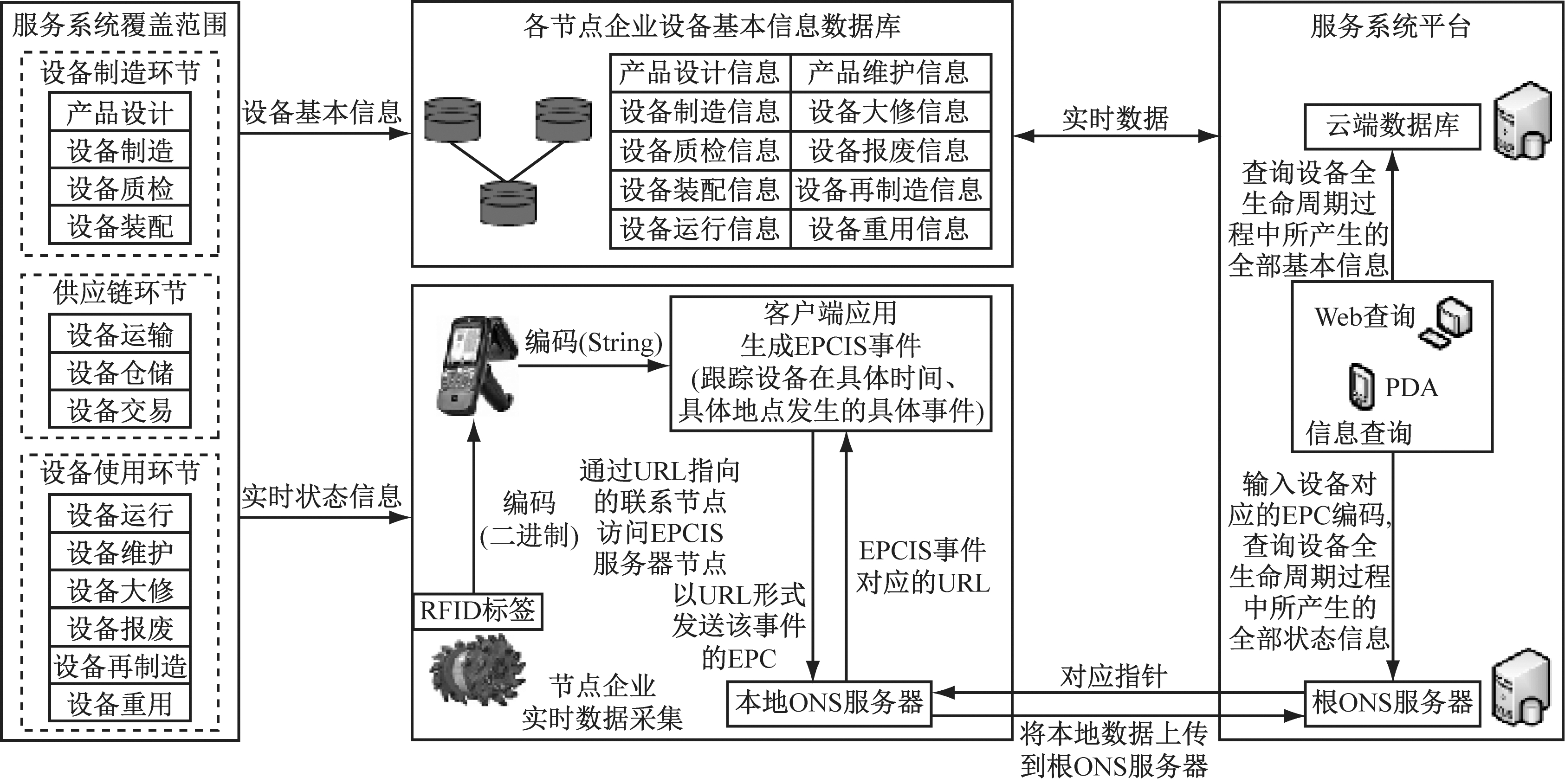

1.2 系统网络构架

服务系统采用分布式存储方式进行数据存储,应用RFID技术对采煤机及其关键部件进行身份标识,通过RFID读写器进行设备状态信息的自动化采集,采集到的数据通过中间件的清洗、过滤,生成EPC信息服务(EPC Information Services,EPCISP)事件后,上传到节点企业本地的EPCIS服务器进行存储,并将事件对应的EPC编码与EPCIS服务器地址信息上传到本地对象名解析服务器(Object Name Service,ONS),最后各节点企业将本地ONS服务器中的信息上传到服务系统的根ONS服务器中。产业链中企业可通过RFID内的EPC编码及服务平台上的根ONS服务器找到企业本地的ONS服务器,访问本地EPCID服务器来查询设备信息。服务系统网络架构如图2所示。

图2 采煤机全生命周期服务系统网络架构

Fig.2 Network architecture of whole life cycle service system of shearer

2 系统关键技术

2.1 EPC编码定义

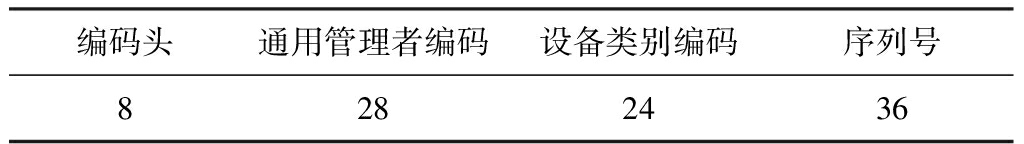

结合采煤机在不同生命周期管理所需的设备信息与目前采煤机编码分类的特点,采用GID-96编码方式对设备进行标识[10],编码规则见表1。

RFID芯片中存储的编码为二进制格式,编码头中的8 bit代表GID-96编码类型,通用管理者编号中的28 bit的编码结构为6-7-7-8,标识采煤机归属企业的具体部门,设备类别编码中的24 bit的编码结构为6-6-6-6,标识识别度精确到采煤机及其关键部件的具体规格型号,序列号中的36 bit对采煤机及其关键部件的数量进行编号。采煤机编码定义规则见表2。

表1 EPC编码规则

Table 1 EPC coding rules bit

8 bit编码头为00110101,代表RFID标签的编码规则为GID-96通用类型编码。令每个码段末位取1、余位补0作为采煤机编码示例,则该采煤机EPC编码为001101010000000000001000000000 00000100000100000100000100000100000000000000 0000000000000000000001,对应的16进制编码为350008001041040000000000。

表2 采煤机类别编码定义规则

Table 2 Definition rules of shearer class coding bit

2.2 EPCIS事件定义

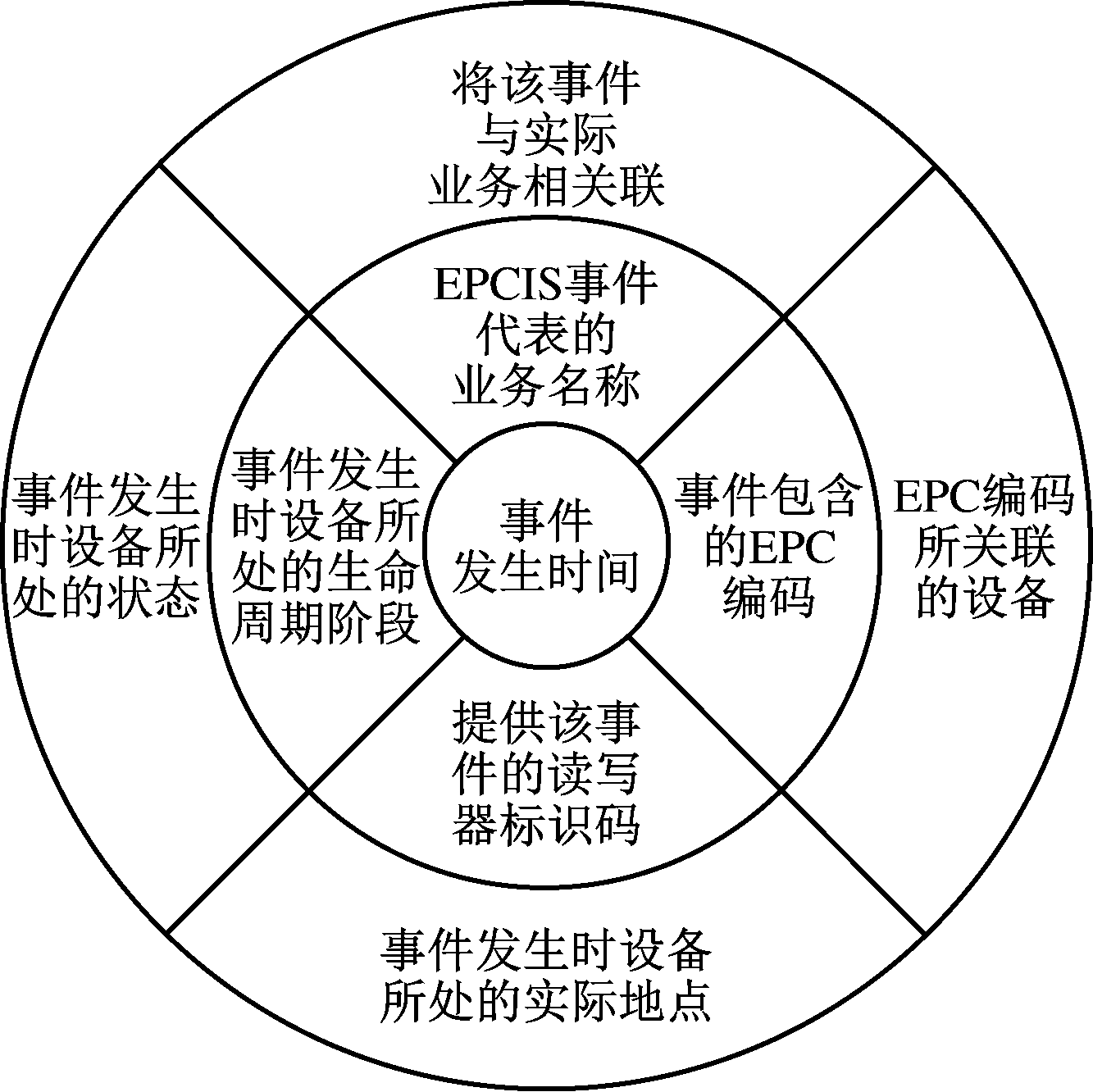

EPCIS事件是对RFID编码标识所对应设备的状态信息变化的描述,EPCIS事件定义可分为EpcisEvent,ObjectEvent,AggregationEvent,QuantityEvent和TransactionEvent五种基础核心EPCIS事件,其中EpcisEvent事件是通用EPCIS事件,记录事件发生时间,其余4个事件为EpcisEvent事件对应的子事件。ObjectEvent事件是对象事件,可表示RFID编码标识所对应设备出现在某一节点;AggregationEvent事件是聚合事件,可表示多个RFID编码标识所对应的采煤机主设备与关键部件的装配问题;QuantityEvent事件是数量事件,可表示同一仓库内含有RFID编码标识的设备的总数量;TransactionEvent事件是交易事件,可表示含有RFID编码标识的设备所处的产业链环节变更[13-14]。一个完整的EPCIS事件应能够明确表示出一个单体设备在准确时间、准确地点所发生的状态变化等信息。EPCIS事件描述如图3所示。

图3 EPCIS事件描述

Fig.3 EPCIS event description

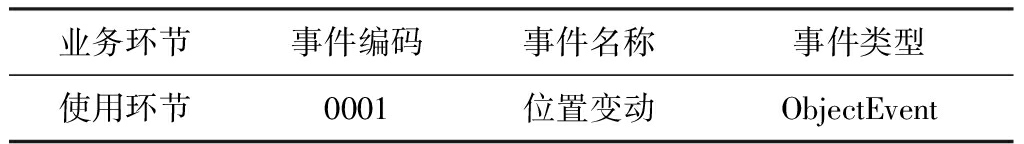

在采煤机使用环节所产生的综采工作面位置变换信息所对应的EPCIS事件见表3。

表3 EPCIS事件定义

Table 3 EPCIS event definition

针对产业链各节点企业所应用的管理系统格式和应用数据类型多样性的问题,采用XML对EPCIS事件进行描述,并将这些数据变为统一格式,达到各企业之间信息共享的目的。

2.3 数据库设计

根据EPCIS事件的生成机制及设备全生命周期过程中状态信息的具体内容,设计能够记录EPCIS事件的结构化数据库,以完整表述事件中所包含的设备信息、位置信息、所处生命周期环节信息、所处业务阶段信息、从属关系信息、设备状态信息、记录时间等为目的,应用Sql Server 2008搭建系统数据库。主数据表格主要包括记录采煤机及其关键部件基本信息的设备列表、记录设备及其关键部件从属关系及关联信息的从属关系表与关联信息表、记录设备实时位置的读写器列表与地理信息表、记录采煤机关联业务关系的业务关联表与业务阶段表、记录设备管理信息的设备信息表。数据库实体关系(Entity Relationship,ER)图如图4所示。

3 系统实现与应用分析

基于RFID的采煤机全生命周期服务系统基于B/S模式开发,其优点是能够便捷支持各节点企业通过浏览器进行信息查询。系统应用Spring Mvc框架,使用Java语言实现功能扩展,通过JavaScript技术编写系统页面,应用Sql Server 2008数据库技术进行数据存储,并通过标准数据库访问集JDBC API对数据库进行访问。

系统应用EPC编码规则对采煤机进行统一编码,通过底层的RFID硬件部署,实现采煤机状态数据的实时采集,并将这些信息提供给煤炭企业管理系统进行应用。具体案例如图5所示。

将符合采煤机编码原则的EPC电子编码写入RFID标签中,并将该RFID标签与采煤机绑定,同时将标签内部的EPC编码及与其相关联的采煤机识别主数据(如图5中①所示)存储到服务系统数据库中,即可通过识别RFID标签来准确识别采煤机身份信息。通过RFID读写器与标签的配合,可实现采煤机位置信息、状态信息(如图5中②所示)的实时采集。这些信息正是采煤机管理过程中所需要的关键信息,可提供给各节点企业管理系统,如图5中③所示,通过将采煤机的位置信息提供给煤炭企业维修部门,可实现维修信息的自动采集,无需人工记录,降低了工人的工作量,提高了维修效率。

图4 数据库ER图

Fig.4 Database ER diagram

图5 采煤机全生命周期服务系统应用案例

Fig.5 Application case of whole life cycle service system of shearer

与传统的采煤机管理方法相比,基于RFID的采煤机全生命周期服务系统主要解决了3个问题:

(1) 用RFID标签代替设备金属铭牌,实现了采煤机身份的自动识别,解决了人工识别方式繁琐、易出错的问题及因金属铭牌损坏造成采煤机身份混乱的问题。

(2) 通过RFID系统的自动识别功能,实现了采煤机位置信息、业务信息等实时状态信息的自动化采集,解决了人工现场记录采煤机位置变化、出入库、所处工序等状态信息存在的数据实时性偏低、人员工作量大等问题。

(3) 通过集成服务系统与企业管理系统,及时为企业提供设备管理所需的设备信息,解决了以往企业设备管理过程中存在的数据缺失、数据实时性低等问题。

4 结论

(1) 基于采煤机全生命周期不同阶段的管理要求及需求信息,应用RFID技术建立采煤机全生命周期服务系统。RFID技术能够适应采煤机恶劣工作环境,自动识别设备身份及数据交互,实现采煤机对应状态信息的实时数据采集。

(2) 结合现有的采煤机编码原则,应用RFID标签内置的EPC编码给每台采煤机提供唯一身份标识代码,通过统一的设备标识代码对各节点企业的采煤机历史数据进行数据关联,并在服务平台进行数据整合、分析后,共享给采煤机全生命周期产业链上的各节点企业。

(3) 该系统解决了采煤机全生命周期管理过程中所遇到的设备标识混乱、设备信息实时性偏低、各阶段设备信息无法有效关联、整合、共享等问题,可为采煤机全生命周期管理提供实时动态信息和决策支持,促进了采煤机全生命周期管理的自动化、智能化水平的提升。

参考文献(References):

[1] 陈铎,王刚.基于矿山物联网的设备动态管理系统[J].工矿自动化,2013,39(5):16-19.

CHEN Duo,WANG Gang.Dynamic management system of devices based on mine Internet of things[J].Industry and Mine Automation,2013,39(5):16-19.

[2] 谭章禄,张长鲁,于金枝.基于物联网的煤矿设备管理体系构建研究[J].煤矿机械,2013,34(6):285-287.

TAN Zhanglu,ZHANG Changlu,YU Jinzhi.Research on construction of equipment management system in coal mines based on application of IOT[J].Coal Mine Machinery,2013,34(6):285-287.

[3] 张超军.浅谈煤矿综采设备的管理[J].煤炭工程,2009(10):50-52.

ZHANG Chaojun.Comments on management of mine fully mechanized mining equipment[J].Coal Engineering,2009(10):50-52.

[4] ZHANG Y,REN S,LIU Y,et al.A framework for big data driven product lifecycle management[J].Journal of Cleaner Production,2017,159:229-240.

[5] 张书建,汪云甲,范忻.基于RFID技术的矿山物联网关键问题及其仿真[J].金属矿山,2011(5):113-116.

ZHANG Shujian,WANG Yunjia,FAN Xin.Key issues of location system based on RFID in Internet of things and its simulation[J].Metal Mine,2011(5):113-116.

[6] 曹伟,江平宇,江开勇,等.基于RFID技术的离散制造车间实时数据采集与可视化监控方法[J].计算机集成制造系统,2017,23(2):273-284.

CAO Wei,JIANG Pingyu,JIANG Kaiyong,et al.Radio frequency identification-based real-time data collecting and visual monitoring for discrete manufacturing workshop[J].Computer Integrated Manufacturing Systems,2017,23(2):273-284.

[7] BAI K,WANG H B,LI M.The research and design

of the RFID track and trace system based on web services[J].Applied Mechanics & Materials,2014,513-517:1123-1126.

[8] KIM Y W,PARK J.A lifecycle data management system based on RFID technology of EPC class1 gen2 v2[C]//IFIP International Conference on Advances in Production Management Systems,Ajaccio,2014.

[9] ZHANG Q,TANG N,CHENG G,et al.Research on home appliance lifecycle information management system based on RFID[C]//International Conference on Mechatronics & Applied Mechanics,Hongkong,2011.

[10] 张明静,王清华,莫欣农,等.产品全生命周期管理效益评价方法[J].计算机集成制造系统,2011,17(2):362-368.

ZHANG Mingjing,WANG Qinghua,MO Xinnong,et al.Performance evaluation method for product lifecycle management[J].Computer Integrated Manufacturing Systems,2011,17(2):362-368.

[11] 周奇才,沈鹤鸿,刘星辰,等.大型机械设备全生命周期管理体系结构研究[J].中国工程机械学报,2017,15(4):318-323.

ZHOU Qicai,SHEN Hehong,LIU Xingchen,et al.Research on product life-cycle management structure of large mechanical equipment[J].Chinese Journal of Construction Machinery,2017,15(4):318-323.

[12] 张军永,黄小庆,曹一家,等.输变电设备物联网的设备编码标识[J].电力系统自动化,2013,37(9):92-96.

ZHANG Junyong,HUANG Xiaoqing,CAO Yijia,et al.Equipment encode-identification in Internet of power transmission and transformation equipments[J].Automation of Electric Power Systems,2013,37(9):92-96.

[13] BYUN J,KIM D.Oliot EPCIS:new EPC information service and challenges towards the Internet of things[C]//IEEE International Conference on RFID,San Diego,2015.

[14] 徐迟,王浩飞,赵会群.基于服务的物联网EPCIS设计与实现[J].计算机应用与软件,2014,31(2):100-102.

XU Chi,WANG Haofei,ZHAO Huiqun.Design and implementation of service-based IOT EPCIS[J].Computer Applications and Software,2014,31(2):100-102.