0 引言

电牵引采煤机是煤矿井下综采工作面最重要的开采设备,其牵引部主要承担牵引和行走任务[1],是电牵引采煤机的主要部件之一。电牵引采煤机在运行过程中会受到煤层厚度、倾角、硬度、夹矸等地质条件影响,导致采煤机牵引部长期处于受力复杂的恶劣工作环境中,极易产生故障[2-4]。采煤机牵引部故障查找和现场维修难度大、维修周期长,严重制约现代化采煤工作面的生产效率。建立电牵引采煤机牵引部的动态故障树,对牵引部进行可靠性分析,对促进煤矿安全、可靠生产具有重大意义[5-6]。

传统的采煤机牵引部可靠性分析一般通过维修人员定期检测来进行。受限于维修人员的专业知识和维修经验,很难及时发现故障隐患,往往错失设备最佳维护时机,造成巨大的经济损失[7]。通过对电牵引采煤机牵引部故障模式进行系统分析,总结牵引部在工作过程中极易出现故障的时间段和故障形式,并及时采取相应措施,可大幅提高采煤机的工作效率。因此,本文在充分考虑现有电牵引采煤机牵引部可靠性分析方法缺点的基础上,采用故障树分析和模糊逻辑理论,对采煤机牵引部在不同工作阶段的故障率和故障原因进行了分析计算,实现了对电牵引采煤机牵引部的可靠性分析。

1 模糊逻辑理论

传统的状态评判方法只能将系统的状态描述为正常和故障2种状态。在实际工程应用中,许多影响采煤机牵引部故障程度的基本事件的故障状态是逐渐形成的,具有模糊性[8]。

通常采用模糊隶属函数来描述事件发生概率的模糊性[9-10]。模糊隶属函数可以描述模糊集包含的所有内容,采用一个介于0和1之间的数来反映元素从属于模糊集合的程度。对于论域M上的模糊集合N,指定一个从M到[0,1]的映射,映射函数μ(x)(x为基本事件)即为N的模糊隶属函数,0≤μ(x)≤1。

2 电牵引采煤机牵引部不牵引故障分析

根据电牵引采煤机现场使用情况,不牵引、牵引部异响、牵引部过热是电牵引采煤机牵引部潜在的重大故障,直接影响采煤机牵引效率,甚至降低其安全性[11]。以采煤机牵引部不牵引故障为顶事件,建立其故障树,并对基本事件进行权重、隶属度及评判结果分析[12]。

2.1 不牵引故障树建模

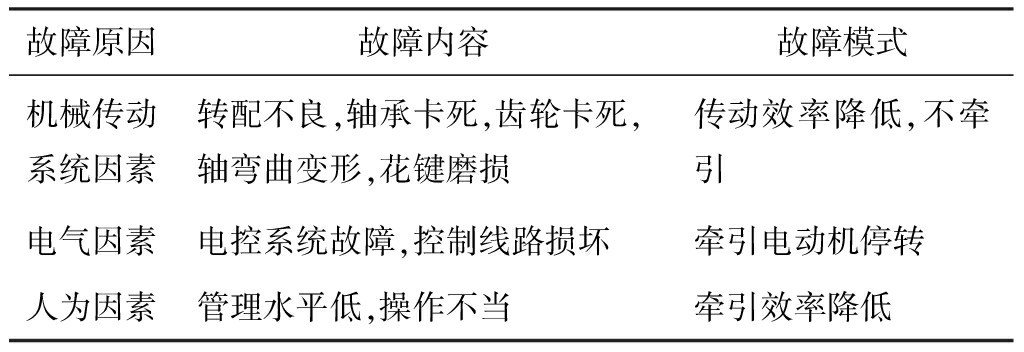

电牵引采煤机的牵引效率主要与牵引减速箱的动力输入和输出有关,不牵引故障原因见表1。

表1 电牵引采煤机牵引部不牵引故障原因

Table 1 Causes of non-traction fault of traction unit of electrical haulage shearer

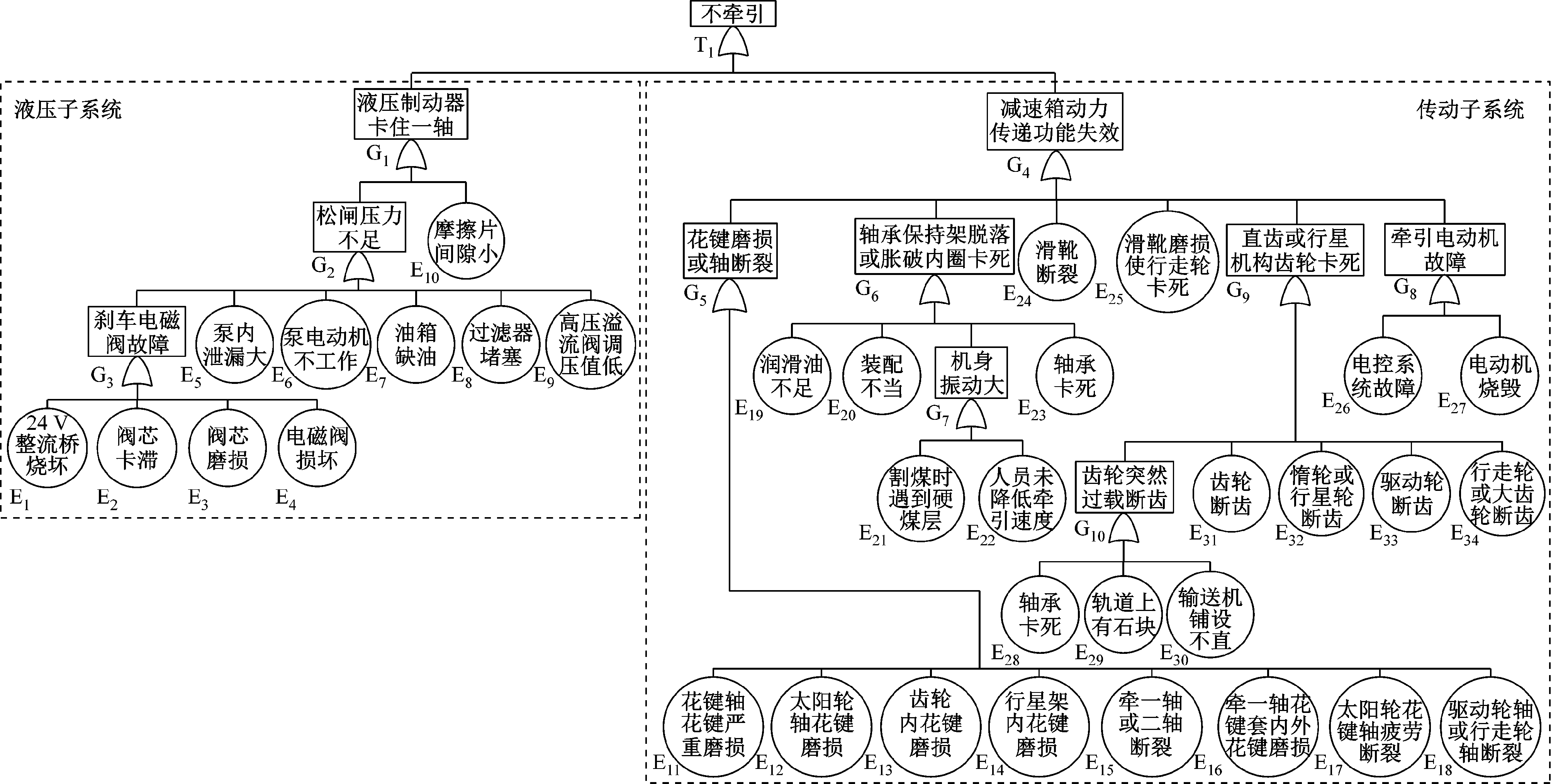

结合牵引部现场使用数据,采用静逻辑门中的与门和或门,可建立电牵引采煤机牵引部不牵引故障树模型,如图1所示,其中E1—E34为根节点,代表各基本事件;G1—G10为中间节点;T1为叶节点,是所有不牵引故障基本事件导致的结果。

2.2 基本事件权重分析

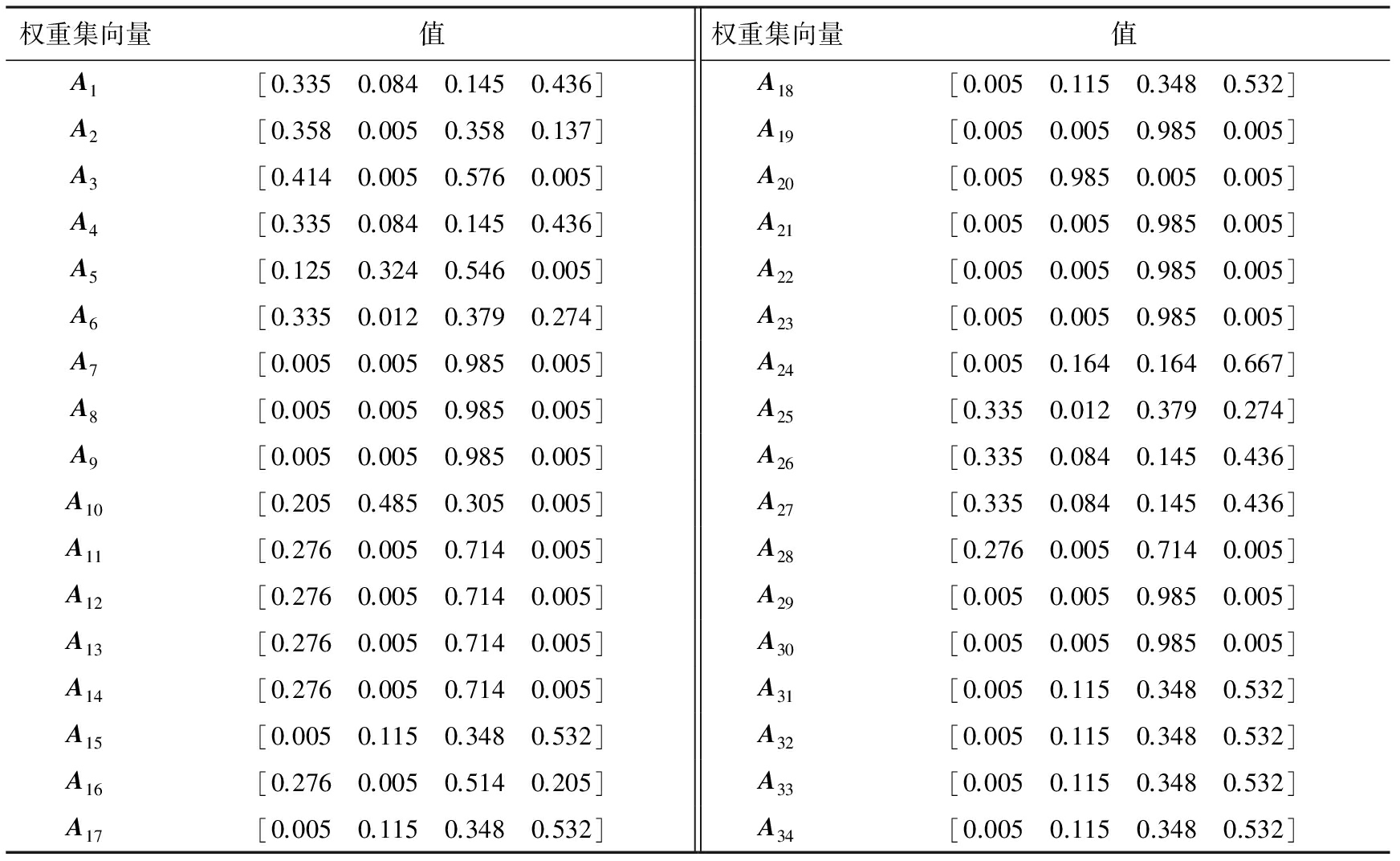

根据对故障模式的统计和分析,设影响基本事件故障程度的评判因素集为U={工作环境,设计装配,使用维护,工作载荷}。通过分析各评判因素的相对概率重要度,可确定各评判因素的权重集,见表2,其中A1—A34为不牵引故障树基本事件的权重集向量,分别对应E1—E34。

2.3 基本事件故障等级模糊评判

由图1可知,在影响采煤机牵引部不牵引故障程度的基本事件中,有的事件的故障状态是瞬间形成的,包括E1,E4,E26,E27;其他事件的故障状态是逐渐形成的,如花键磨损、齿轮断裂等。瞬间形成的故障有2种状态:无故障、失效。采用专家评分法得到2种故障状态评判等级的临界值,分别为0,1。则该类故障的评判集为V1={无故障,失效}={0,1}。逐渐形成的故障存在4种状态:无故障、轻微故障、严重故障、失效。采用专家评分法得到上述4种故障状态评判等级的临界值,分别为0,0.3,0.7,1。则该类故障的评判集为V2={无故障,轻微故障,严重故障,失效}={0,0.3,0.7,1}。

图1 电牵引采煤机牵引部不牵引故障树模型

Fig.1 Non-traction fault tree model of traction unit of electrical haulage shearer

表2 不牵引故障树基本事件的权重集

Table 2 Weight set of basic events in non-traction fault tree

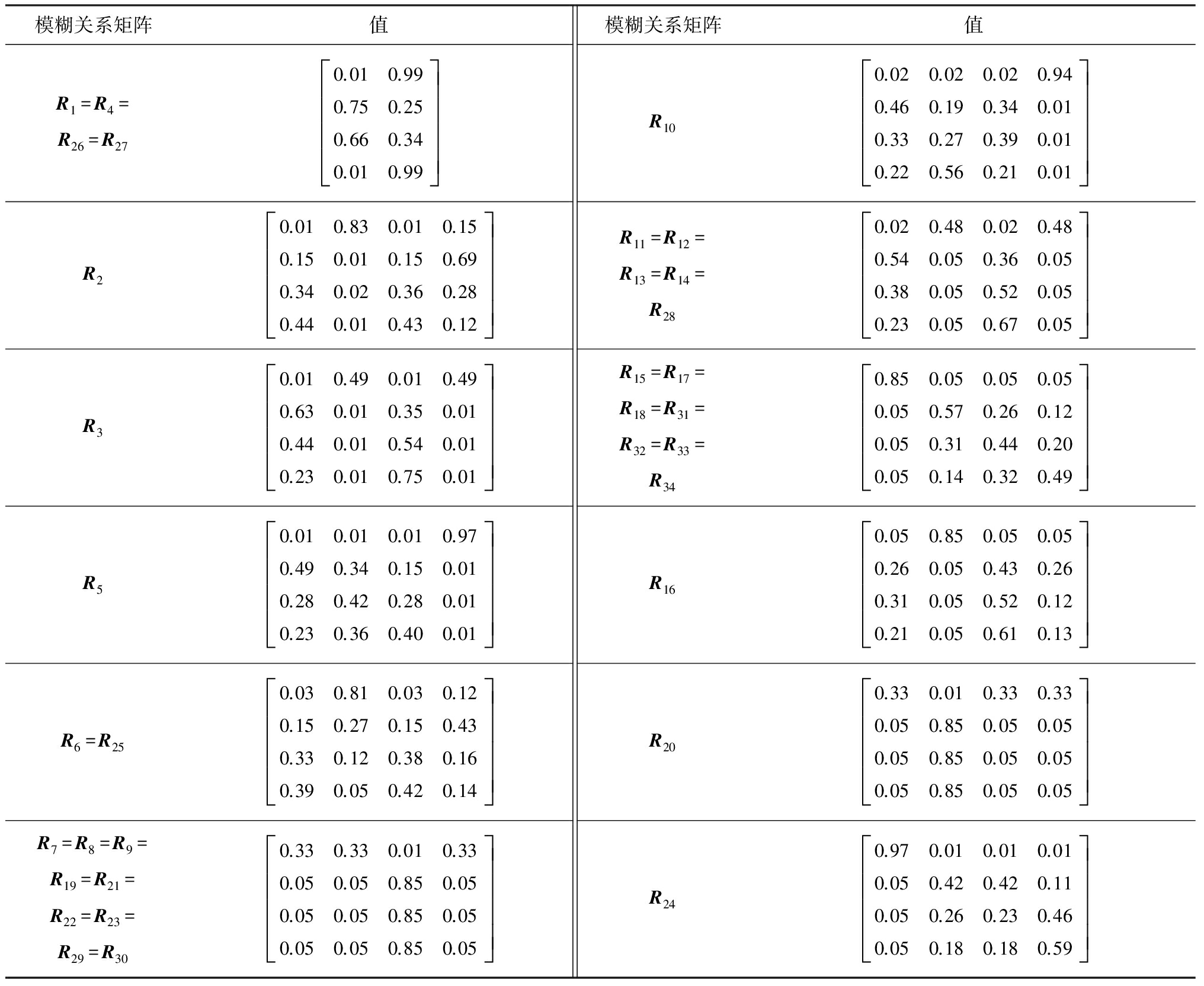

结合基本事件的相对概率重要度及工程实践经验,可建立评判因素对评判等级的模糊关系矩阵,见表3,其中R1—R34为不牵引故障树基本事件的模糊关系矩阵,分别对应E1—E34。

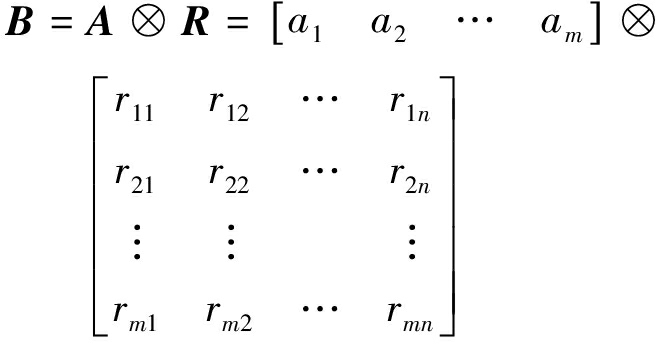

由基本事件影响因素的权重集向量A和评判矩阵R,可通过模糊关系变换得到等级评判矩阵:

(1)

表3 不牵引故障树基本事件的模糊关系矩阵

Table 3 Fuzzy relation matrix of basic events in non-traction fault tree

式中:m为基本事件数;a1,a1,…,am为评判因素的权数;n为评判集向量V包含的状态等级数;rmn为评判因素对评判集的隶属度。

根据等级评判矩阵B和评判集向量V中评判等级的取值,得到评判结果矩阵:

C=BVT

(2)

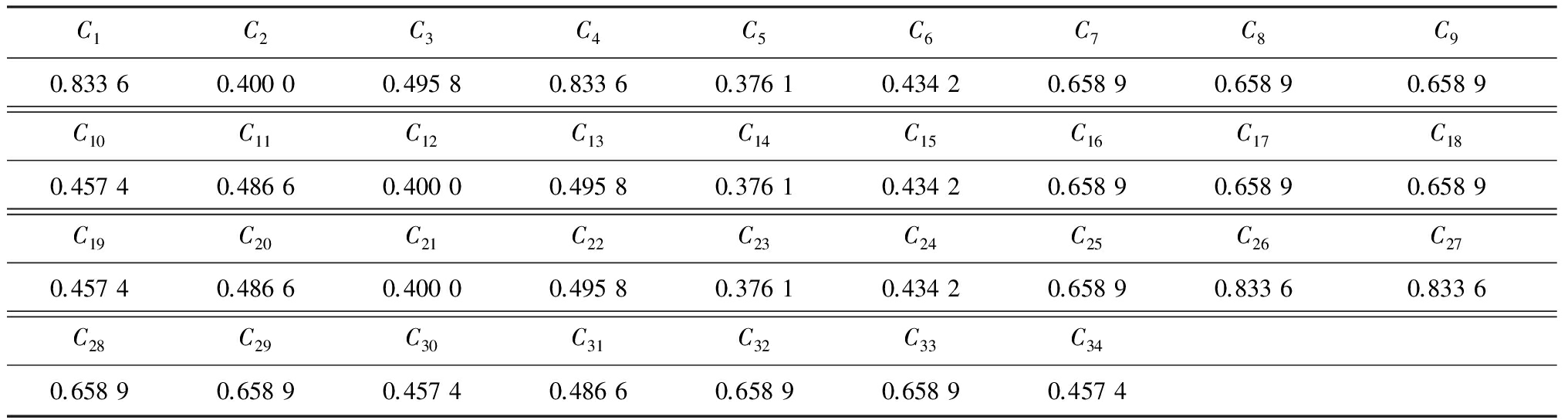

基本事件模糊评判结果见表4,其中C1—C34为不牵引故障树基本事件的模糊评判结果,分别对应E1—E34。

表4 不牵引故障树基本事件的模糊评判结果

Table 4 Fuzzy evaluation result of basic events in non-traction fault tree

将表4中的评判结果与相应的故障状态评判等级临界值相比,对于采煤机牵引部不牵引故障树中逐渐形成的故障,其评判值均为0.3~0.7,即其故障程度已介于轻微故障与严重故障之间;对于瞬间形成的故障,其评判值均为0~1,即其故障程度隶属于无故障和失效之间。这些故障必将影响上一级故障的发生,但是每个基本事件对上一级故障的影响程度需通过分析其隶属度来确定。

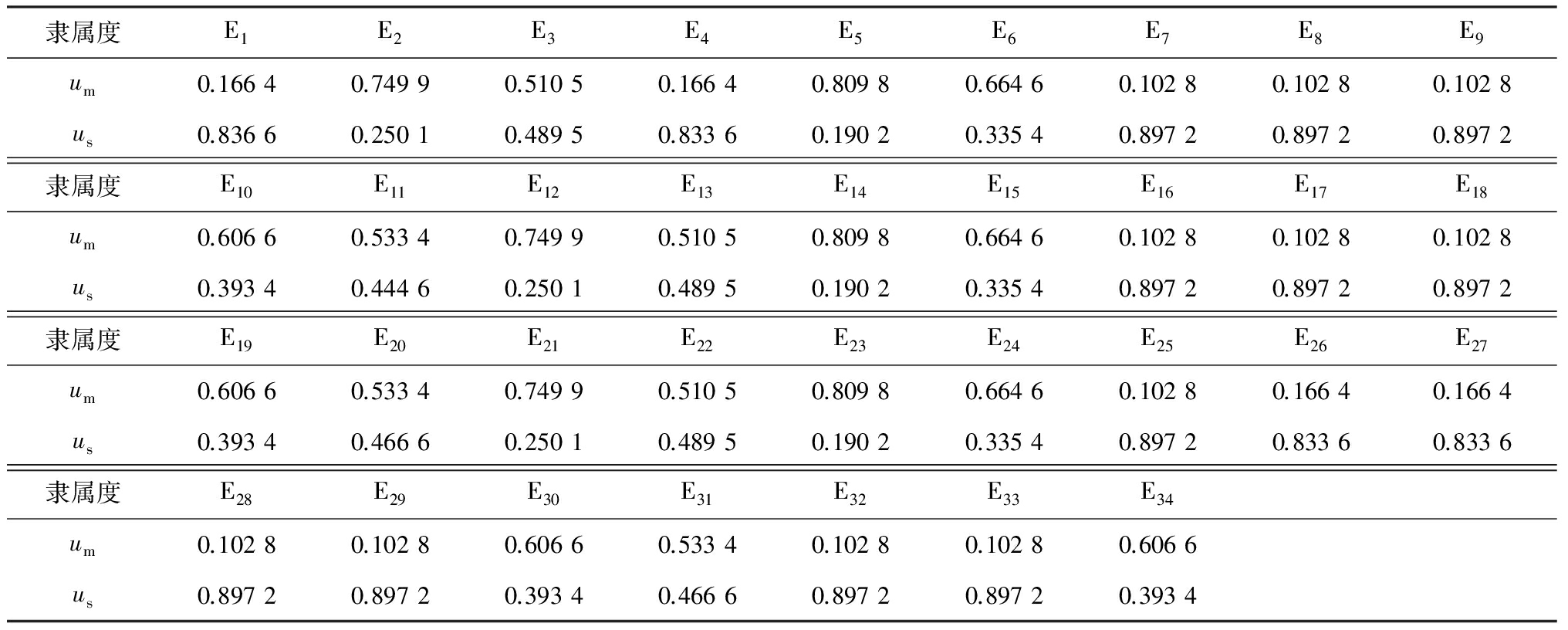

2.4 基本事件隶属度分析

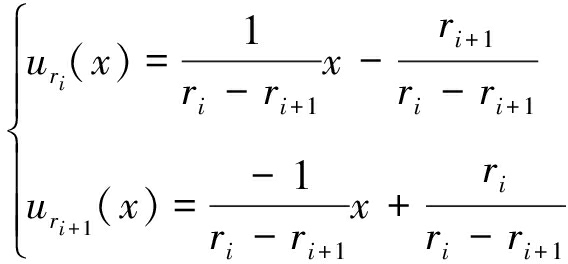

在采煤机牵引部不牵引故障树中,基本事件的隶属度可反映其隶属于轻微故障和严重故障的程度。将表4中数据代入模糊隶属函数(式(3)),可得各基本事件隶属于轻微故障和严重故障或无故障和失效的隶属度,见表5,其中um为轻微故障或无故障的隶属度,us为严重故障或失效的隶属度。

(3)

式中:uri(x)为输入参数x在论域参数ri下的模糊隶属度;i为输入参数数量。

表5 不牵引故障树基本事件的隶属度

Table 5 Membership degree of basic events in non-traction fault tree

2.5 基本事件评判结果分析

由电牵引采煤机牵引部不牵引故障树模型可知,在影响采煤机牵引部正常工作的所有基本事件中,E1,E4,E26,E27属于瞬间形成的故障,其余故障均为随着采煤机工作时间的增加逐渐形成的故障。将表4中模糊评判结果与各故障等级的评判临界值相比可知,不牵引故障树的基本事件中,E1,E4,E26,E27的模糊评判结果均为0~1,即其故障程度已介于无故障和失效之间;其余事件的模糊评判结果均为0.3~0.7,即其故障程度均介于轻微故障和严重故障之间。

在隶属度方面,E1,E4,E26,E27隶属于失效的故障程度远大于其隶属于无故障的程度;E7,E8,E9,E16,E17,E18,E25,E28,E29,E32,E33隶属于严重故障的程度远大于其隶属于轻微故障的程度,其他故障隶属于轻微故障的程度均大于其隶属于严重故障的程度。

3 不牵引故障树结果分析

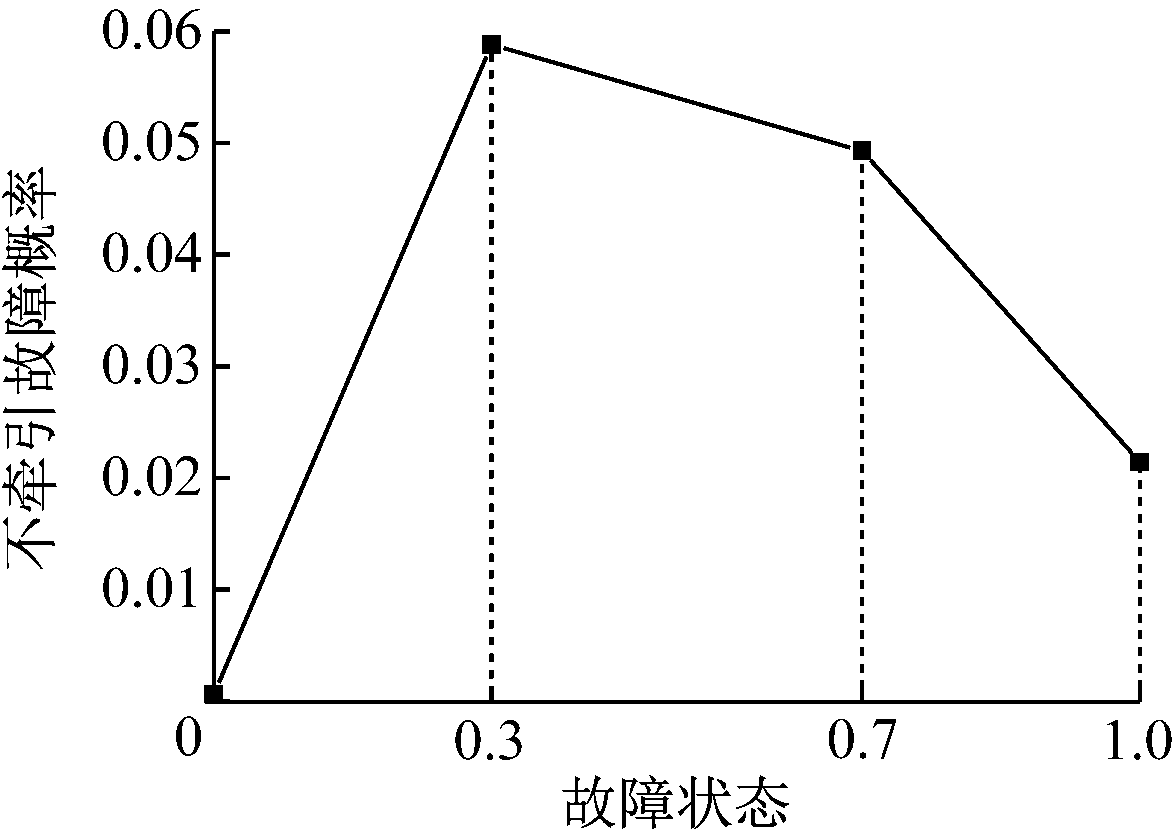

以电牵引采煤机累计工作时间为1 500 h(约3.5个月)时的检测数据为输入数据,不牵引故障分别处于无故障(0)、轻微故障(0.3)、严重故障(0.7)和失效(1)的概率如图2所示。

图2 不牵引故障发生概率

Fig.2 Occurrence probability of non-traction fault

电牵引采煤机在投入使用初期,由于工作环境的差异,需要有一段时间的适应,整机并非完全可靠,会出现各种故障。通过早期故障期后,整机工作状态逐渐趋于稳定,故障率保持基本稳定。但是采煤机在工作期间,会存在零部件之间的磨损和老化,以及许多人为操作失误,导致采煤机发生故障。随着工作时间的增加,采煤机整机故障逐渐增多,甚至引起报废,主要原因是零部件的疲劳磨损及老化。因此,在采煤机工作期间,对其故障的预防研究十分必要。

4 结语

根据电牵引采煤机的可靠性工作要求,针对采煤机牵引部3类重大故障之一的不牵引故障建立了故障树,并对故障树中基本事件的故障程度进行了等级划分,运用模糊综合评判方法对每个基本事件的故障等级进行了评判,计算出每个基本事件隶属于相应故障等级的隶属度,得出电牵引采煤机各阶段的故障原因和相应的故障率,实现了对电牵引采煤机牵引部的可靠性分析和健康管理。

参考文献(References):

[1] 李建国.采煤机牵引部设计[J].科技创新与应用, 2017(24):103-106.

LI Jianguo.Design of the drawing part of the shearer[J].Technology Innovation and Application,2017(24):103-106.

[2] 刘春生,田操.采煤机液压调姿牵引机构的力学特性与设计[J].工程设计学报,2015,22(3):243-249.

LIU Chunsheng,TIAN Cao.The mechanical properties and design of shearer hydraulic adjustable posture traction mechanism[J].Chinese Journal of Engineering Design,2015,22(3):243-249.

[3] 都玉辉,庞新宇,杨兆建.采煤机齿轮箱故障诊断方法[J].工矿自动化,2017,43(12):94-99.

DU Yuhui,PANG Xinyu,YANG Zhaojian.Fault diagnosis method of shear gearbox[J].Industry and Mine Automation,2017,43(12):94-99.

[4] 杨芸.采煤机现状与发展[J].工矿自动化,2017,43(1):26-28.

YANG Yun. Status and development of shearer[J]. Industry and Mine Automation, 2017,43(1):26-28.

[5] 丁志勇.新型高效电牵引采煤机嵌入式健康状态检测与故障诊断系统研发[J].煤矿机械,2012,33(10): 275-277.

DING Zhiyong. New high efficient of electrical shearer embedded health condition monitoring and fault diagnosis system research and development[J]. Coal Mine Machinery,2012,33(10):275-277.

[6] 华伟,吉晓东,董烁昶,等.采煤机截割部振动信号提取与故障诊断研究[J].工矿自动化,2015,41(2): 94-97.

HUA Wei, JI Xiaodong, DONG Shuochang, et al. Research of vibration signal extraction and fault diagnosis of shearer cutting unit[J]. Industry and Mine Automation,2015,41(2):94-97.

[7] 周笛,张旭方,杨周,等.采煤机牵引部传动系统动态可靠性分析[J].煤炭学报,2015,40(11):2546-2551.

ZHOU Di,ZHANG Xufang,YANG Zhou,et al. Vibration reliability analysis on tractive transmission system of shearer[J].Journal of China Coal Society, 2015,40(11):2546-2551.

[8] 陈东宁, 姚成宇.基于模糊贝叶斯网络的多态系统可靠性分析及在液压系统中的应用[J].机械工程学报,2012,48(16):175-183.

CHEN Dongning,YAO Chengyu.Reliability analysis of multi-state system based on fuzzy Bayesian networks and application in hydraulic system[J]. Journal of Mechanical Engineering,2012,48(16):175-183.

[9] 韩涛,侯海啸.基于改进隶属函数的快速模糊边缘检测算法[J].通信技术,2017,50(8):1670-1673.

HAN Tao, HOU Haixiao. Fast fuzzy edge detection algorithm based on improved membership function[J].Communications Technology,2017,50(8): 1670-1673.

[10] 马万元,耿秀丽.基于概率统计的模糊隶属函数计算研究[J].数学理论与应用,2016,36(3):93-100.

MA Wanyuan,GENG Xiuli.Research on the fuzzy function determination based on probability statistics[J].Mathematical Theory and Applications,2016, 36(3):93-100.

[11] 彭英梅.电牵引采煤机电动机发热故障分析[J].煤炭科学技术,2011,39(增刊1):73-75.

PENG Yingmei. Failure analysis on motor heating of electric traction shearer[J].Coal Science and Technology,2011,39(S1):73-75.

[12] 王晓明,李彦锋,李爱峰,等.模糊数据下基于连续时间贝叶斯网络的整流回馈系统可靠性建模与评估[J].机械工程学报,2015,51(14):167-174.

WANG Xiaoming,LI Yanfeng,LI Aifeng,et al. Reliability modeling and evaluation for rectifier feedback system based on continuous time Bayesian networks under fuzzy numbers[J].Journal of Mechanical Engineering,2015,51(14):167-174.