0 引言

在胶带输煤过程中实现煤炭动态计量是我国原煤计量的主要方式,传统带送煤炭动态计量方法根据计量原理不同可以分为核子胶带秤和电子胶带秤计量方法。核子胶带秤利用γ射线穿透胶带和物料后的衰减规律求取物料的平均质量和厚度,再根据标定好的系数求出物料质量[1]。由于该计量方法用到核源,其应用受到环保和安全方面越来越多的限制,逐渐被电子胶带秤取代。电子胶带秤利用称重传感器获取信号,再对信号数据进行处理实现动态计量。由于电子胶带秤是接触式计量,胶带张力、自身质量、刚度及安装角度等诸多因素都会影响其计量精度[2],特别是胶带张力,容易导致胶带秤零点偏移,有的甚至能使计量结果偏差达20%以上[3]。

为了解决传统带送煤炭动态计量存在偏差的问题,近年来,基于非接触式测量的激光胶带秤[4]被提出,其计量原理是把物料计量问题转化成物料的体积测量和物料堆积密度测量2个问题[5]。激光胶带秤具有非接触测量的优点,理论上测量精度较高,是目前散状物料动态计量领域的研究热点之一。根据文献[6],同一种带送散状物料在一定时间内其堆积密度是稳定的,在精度要求不高的情况下,从成本的角度考虑,可将物料密度视为常数。依据激光胶带秤的计量原理,在堆积密度一定的情况下,物料的体积测量是激光胶带秤计量研究的关键。因煤矿环境复杂恶劣,对测量设备和系统的要求相对较高,据不完全统计,目前激光胶带秤在煤炭动态计量领域的应用还比较少,且实际应用中的体积测量误差较大,一般为5%左右。

为了进一步提高激光胶带秤的动态计量精度,并增强其在煤炭动态计量领域的适用性,本文提出了一种基于机器视觉的带送煤炭体积测量方法。下面着重从体积测量模型分析、图像获取装置设计及为了保证测量精度所采用的图像处理关键技术等方面进行探讨。

1 体积测量模型分析

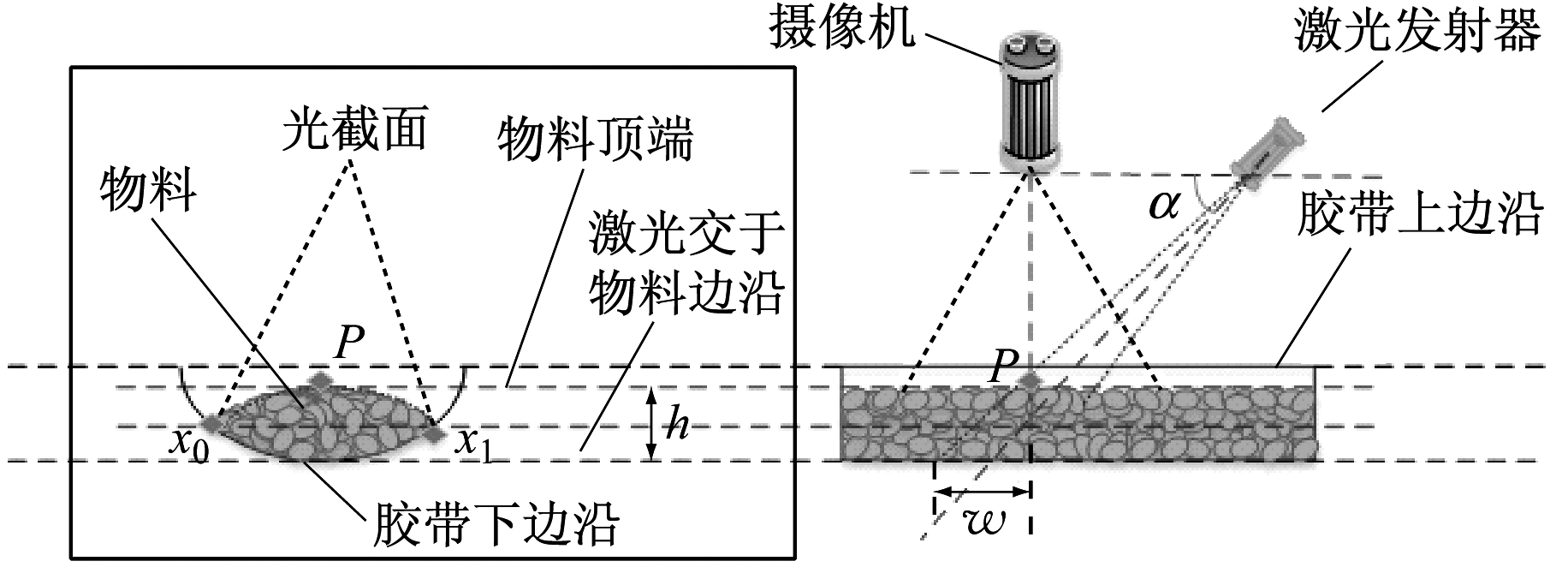

胶带上煤炭等散状物料在随着胶带运行一段时间后会形成安息角,此后物料形状基本保持不变,类似于刚体,因此,可以通过图像测量其体积[7]。由于煤炭表面纹理并不明显,需要借助辅助光源来获取特征图像。基于三角测距原理,利用激光作为辅助光源,胶带上无物料时,激光线条纹如图1(a)所示,加载物料时激光投影在胶带上的曲线形状发生改变,如图1(b)所示。物料厚度越大,在胶带上的激光投影曲线产生的偏移量越大。

散状物料体积可以看成多个厚度一定的光截面体积的累加,可以表示为

V=Sd

(1)

式中:V为体积;S为光截面面积;d为截面的厚度。

图1 激光线条纹变形曲线

Fig.1 Deformation curve of laser stripe

设摄像机的帧率为f,假设胶带以速度v沿着与截面垂直的方向匀速运动,则每个参与计算的光截面的厚度为

d=v/f

(2)

d由v,f决定,且v,f均为已知量,所以,体积测量的关键在于光截面面积S的计算,其计算公式为

S=![]() h(x)dx

h(x)dx

(3)

式中:x0为光截面参与计算的起点横坐标;x1为光截面参与计算的终点横坐标;h(x)为截面上某点P的高度。

光截面面积计算原理如图2所示,假设激光发射器与水平方向的夹角为α,物料上某点高度为h,该点在胶带上投影的像点偏移位移为w,则有h=wtanα,则光截面面积计算公式可以表示为像点偏移位移的函数,即

S=tanα![]() w(x)dx

w(x)dx

(4)

图2 光截面面积计算原理

Fig.2 Principle diagram of area calculation of optical section

由于使用固定的图像传感器,则x1-x0是固定值,即激光线条对应的像素个数是一定的,所以,式(4)可以用离散数据形式表示为

(5)

结合式(1)、式(2)、式(5),可得V的计算公式为

(6)

此模型将连续积分转化为离散像素求和,避免了依次求解结构光投影曲线上每一点坐标,降低了计算复杂性,提高了运算效率。

2 图像获取装置设计

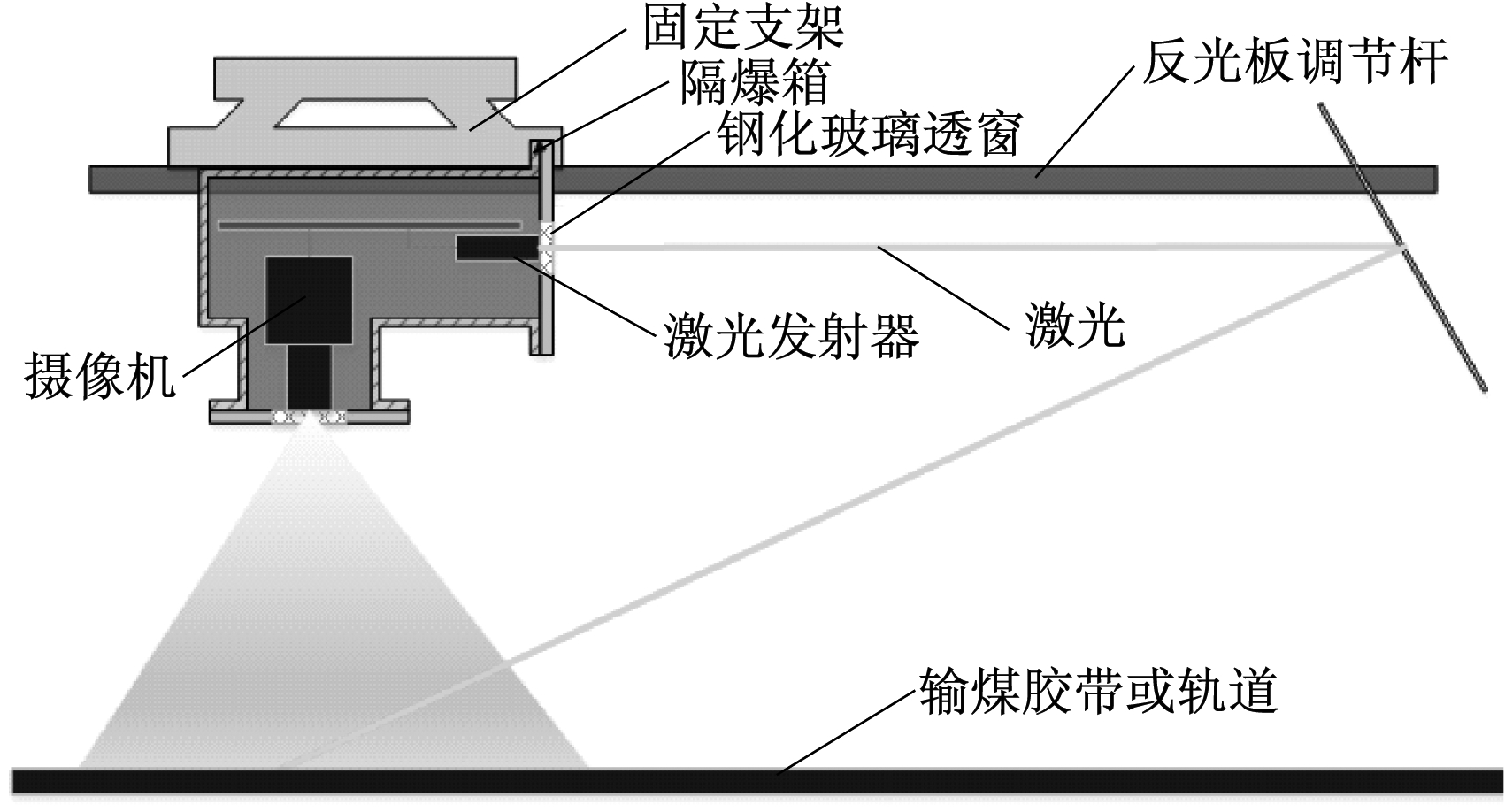

实现基于机器视觉的体积测量,首先要获取图像,为方便图像的采集并保证图像质量,图像获取装置的设计尤为重要。基于三角测量原理,主要有2种图像获取方式:激光斜射式和激光直射式[8]。激光斜射式结构可以接收被测表面的正反射光,不会因为光的散射而导致图像传感器输出信号过低,出现测量不到信号的情况,且该方式对激光发射器的功率要求较低。激光直射式结构的放大率高,分辨率低,测量范围大,但由于摄像机倾斜放置,激光直射式结构采集的图像畸变较大[9]。激光发射器的功率越低,则安全性越好。综合考虑煤矿应用环境特点,本文选择基于激光斜射式结构设计了如图3所示的图像获取装置。

图3 图像获取装置结构

Fig.3 Structure of image acquisition device

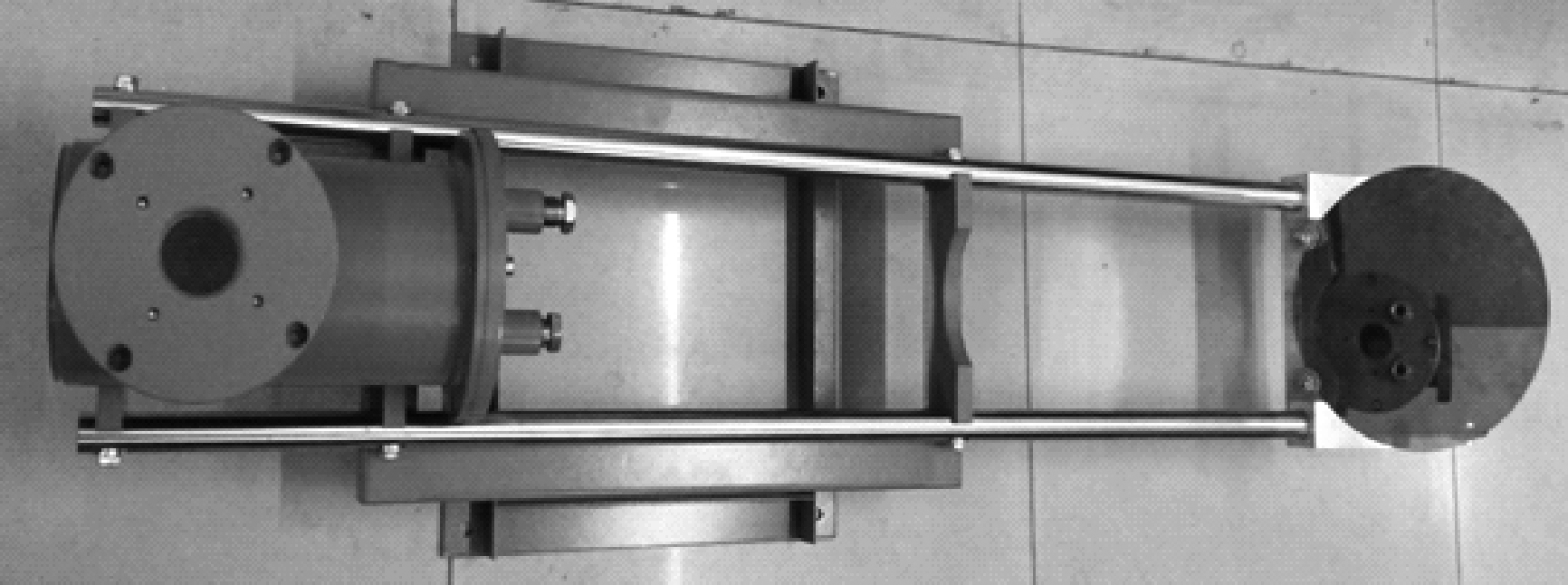

为了满足煤矿机电设备的防爆性能要求,装置设计了防爆型外壳。考虑装置需安装在煤矿输煤胶带的上方,实际环境中安装空间有限,因此要求装置结构紧凑,设计时将CCD摄像机和激光发射器置于同一腔体内,以利于对器件的保护,并减小安装空间。CCD摄像机和激光发射器的空间相对位置固定,通过旋转图3右侧的金属反光板反射激光发射器直接发射的激光获得激光投影曲线。调整反光板在2根水平调节杆上的固定位置和相对于调节杆的角度,可以改变激光投影曲线的位置和测量范围的大小,使用方便,降低了设备安装和调试难度[10],适于煤矿安装使用。图像获取装置样机如图4所示。

图4 图像获取装置样机

Fig.4 Prototype of image acquisition device

3 激光线条纹中心提取

3.1 基于梯度优化的快速骨架抽取算法

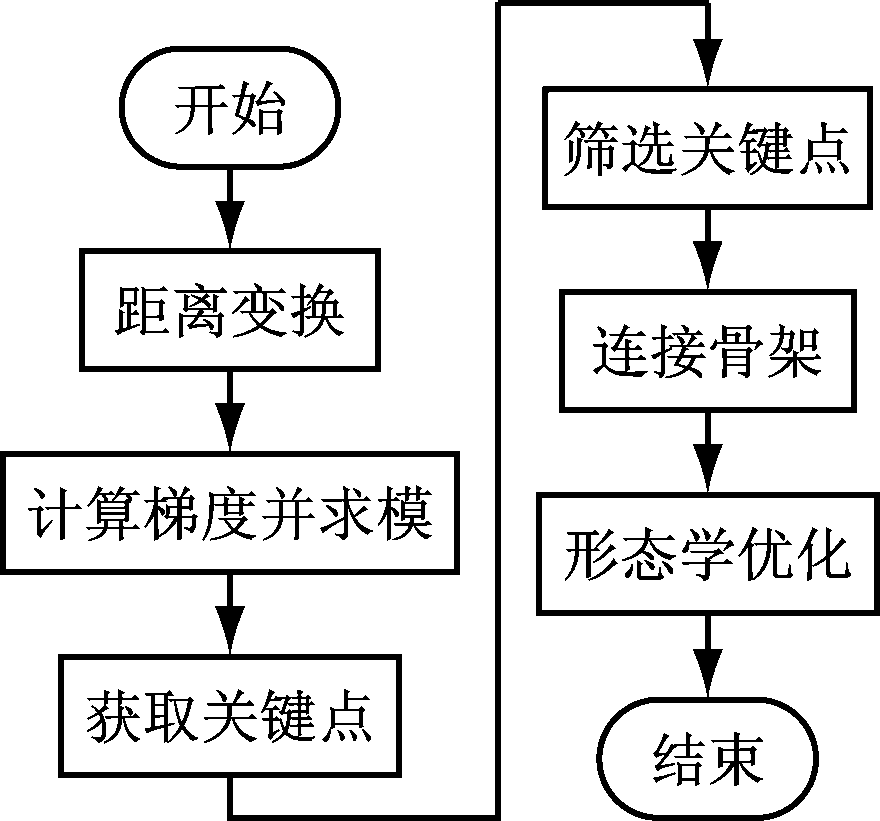

激光线条纹中心的提取精度对于体积测量精度至关重要,其提取方法很多,但各有利弊。提取精度高的算法计算速度慢,处理速度快的算法精度又不高[11]。骨架抽取是一种形态学处理方法,具有并行性且容易利用硬件实现,可以用于线条纹中心提取[12-15]。通过比较各种条纹中心提取算法的处理速度和精度,本文选择基于骨架抽取算法进行条纹中心提取。算法流程如图5所示。

图5 骨架抽取算法流程

Fig.5 Flow chart of skeleton extraction algorithm

为了进一步提高计算速度,本文在计算梯度时采取了优化方法,即只选择0,45,90,135°方向计算梯度,对于带送煤炭的图像来说,这4个方向的梯度就可以满足计算要求,并可降低运算时间,提高实时性。采用骨架抽取算法获取的条纹中心会有毛刺、断裂等,算法最后一步通过形态学的膨胀和腐蚀的方法对所得中心曲线做进一步的优化。图6为根据图5所述算法对胶带上的末煤图像进行骨架抽取的过程及结果。

图6 骨架抽取过程及结果

Fig.6 Process and result of skeleton extraction

实际处理效果和执行时间是衡量算法优劣的重要指标[16],因此,对这2个指标进行验证。

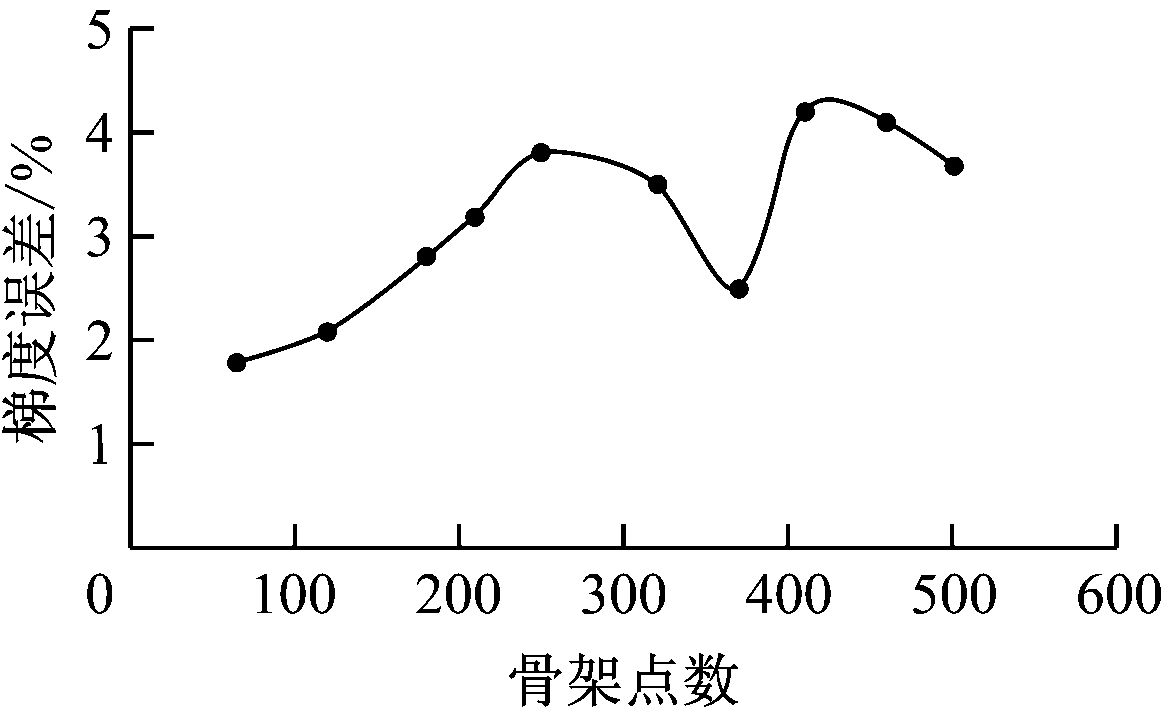

(1) 处理效果。为验证基于梯度优化的骨架抽取算法的处理效果,选取处理骨架点数目在50~500区间,分析基于梯度优化的骨架快速抽取算法相对于无梯度优化的骨架抽取算法的梯度误差,结果如图7所示。图中2种算法的最大梯度误差不超过4.5%,在一定程度上说明2种算法的处理效果基本一致。

图7 算法梯度误差与骨架点关系

Fig.7 Relation of algorithm gradient error and skeleton point

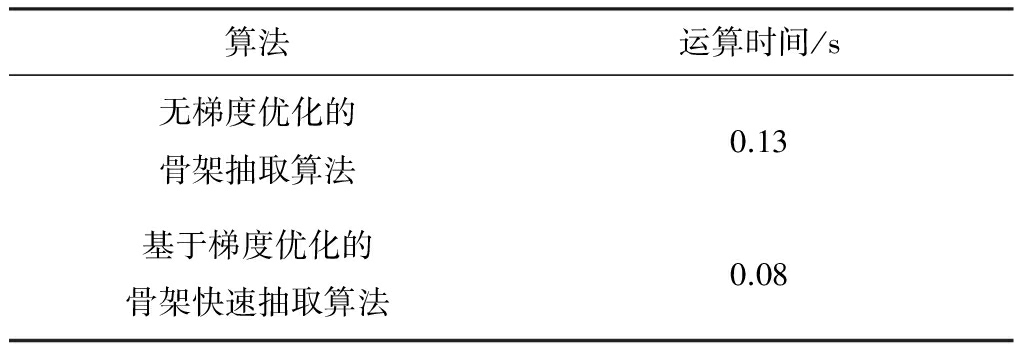

(2) 执行时间。将不采用梯度优化而直接进行骨架抽取的算法和基于梯度优化的骨架快速抽取算法进行运算效率对比,利用二者分别处理图6(a)所示图像,获取激光条纹中心的执行时间见表1。

表1 算法执行时间比较

Table 1 Comparisons of computation time for two algorithms

由表1可以看出,本文所采用的算法在保持处理效果基本一致的情况下,执行时间明显减少,能更好地满足动态计量对实时运算速度的需求。

3.2 基于距离阈值的断线修补

形态学优化可以在一定程度上使断线得到修正,但有些情况处理后仍然会存在断开,常用的断线修补方法是线性插值法,该方法处理速度快,但误差一般较大。由于B样条曲线具有良好的局部性,修改一个控制点,只对一段曲线有影响,不影响全局,适合用于有多处断裂曲线的修补,但处理速度较慢。综合考虑算法的实时性和精度要求,本文提出基于距离阈值的插值算法,根据距离阈值对条纹中心曲线不同大小的断线分别采用线性插值和三次B样条插值的断线修补方法。

首先找出沿x方向(垂直于胶带运动方向)相邻的两段激光断线的近端端点,计算两点之间的距离Dx1,x2,将该值与预先设定的距离阈值T进行比较(T值通过试验获得),如果Dx1,x2<T,则直接采用线性插值;如果Dx1,x2≥T,则采用三次B样条曲线进行插值,以实现更接近真实的拟合。三次B样条曲线插值的关键在于获得控制点。依据研究对象实时运动规律,假设目标匀速运动,利用前后相邻的2帧图像,根据速度和位移的关系求取控制点,如果相邻图像的线条纹在同一位置发生断线,则根据断线近端两端点坐标进行线性插值。

利用基于距离阈值的插值算法对图8(a)中的激光断线进行处理,得到如图8(b)所示的处理效果。采用基于距离阈值的插值算法与只利用线性插值算法分别处理10幅包含激光断线的图像,前者的SSE(和方差)为0.019 7,后者的SSE为0.309 9,SSE越接近于0,说明插值效果越好[17]。

图8 激光断线修补效果

Fig.8 Repair effect of discontinuous laser stripe

4 试验验证

4.1 系统搭建

为了验证本文研究的体积测量方法的正确性,搭建了如图9所示的煤炭动态计量系统平台进行试验。图像获取装置中,选取波长为532 nm、功率为10 mW的半导体激光发射器作为光源,选择镜头焦距为6 mm的面阵CCD摄像机作为图像传感器。测量物距为1 200 mm,光源与CCD光轴的夹角设置为45°,并搭盖遮光罩以减少环境光的影响。

(a) 平台全景

(b) 视觉测量部分

图9 试验系统平台

Fig.9 Test system platform

4.2 体积测量精度验证

为了验证体积测量精度,采用标准量块和实物分别进行试验。假设胶带做匀速运动,体积测量误差只与面积计算结果相关,可以把光截面面积测量结果看成体积的测量结果。

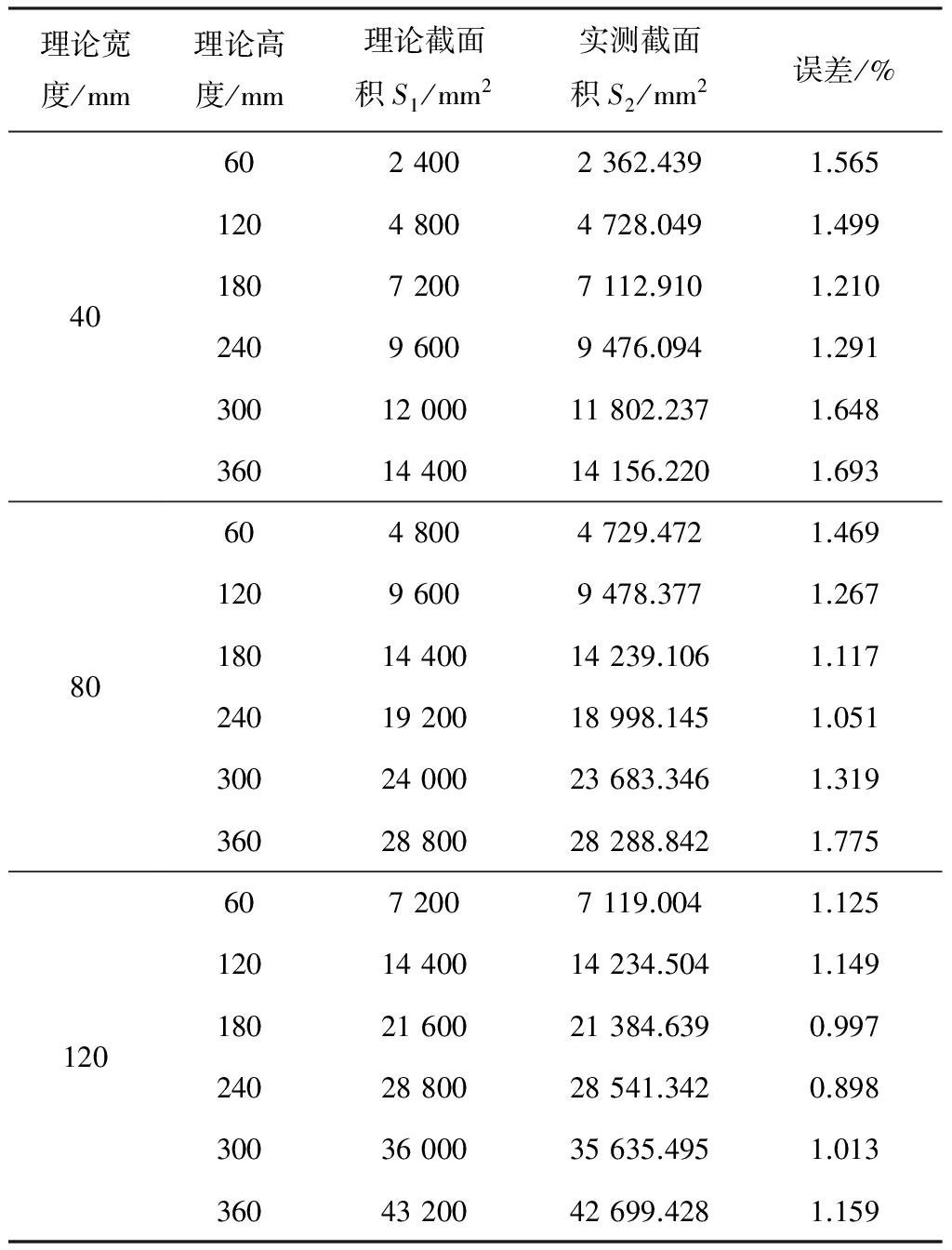

(1) 标准量块验证。选择40 mm×60 mm×100 mm大小的标准长方体量块,利用多个同样规格量块在横向和纵向依次叠加,组合出理论测量宽度和理论测量高度不同的测量对象,理论截面积是理论测量宽度和理论测量高度的乘积,通过本文算法得到实际测量截面积,再计算实际测量值与理论值的误差。

模拟测量结果见表2,从表2可以看出,试验中实际测量值与理论值的误差均未超过2%,最大值为1.775%。

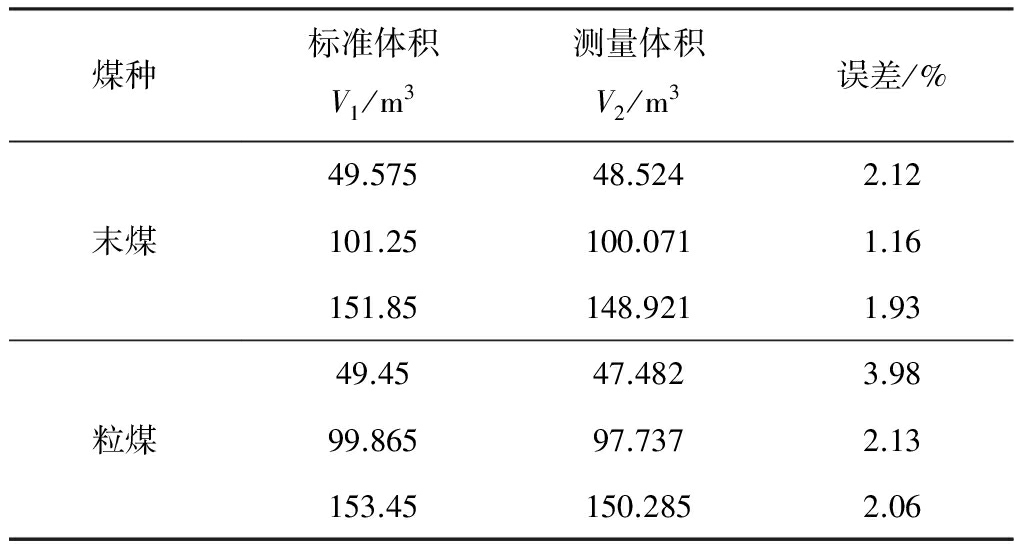

(2) 实物验证。煤的粒度大小对体积测量结果有一定影响,因此,实物验证时依据物料粒度大小进行分类测量。根据试验所选的摄像机,为防止出现拖尾现象,选择在胶带运行速度不大于2 m/s的情况下进行测量。在试验系统平台下,针对粒度小于13 mm的末煤和粒度在13~25 mm之间的粒煤进行了多次重复试验,测量结果见表3。

表3中的标准体积采用排水法测量得到[18],作为理论值,测量体积为应用本文算法测量所得结果。由表3可知,其中末煤体积测量的最大误差为2.12%,粒煤体积测量的最大误差为3.98%,均低于目前煤炭动态计量领域激光胶带秤大约5%的测量误差。

表2 标准量块模拟测量结果

Table 2 Analog test result of gauge blocks

表3 实物测量结果

Table 3 Test result of static material

5 结语

基于机器视觉的带送煤炭体积测量方法采用三角测距原理建立体积测量模型,通过基于梯度优化的快速骨架抽取算法获取激光条纹中心,并基于距离阈值插值算法实现激光断线修补,从而提高了方法的计算速度和精度。试验结果表明,该方法的体积测量精度高于目前常用的激光胶带秤,测量使用的图像获取装置考虑了煤矿的实际安装条件和特点,更适合用于带送煤炭体积测量。

参考文献(References):

[1] 方原柏.核子皮带秤的计量精度及其分析[J].自动化仪表,1994(9):18-20

[2] 方原柏.国产电子皮带秤进展评述[J].工业计量,2016,26(2):24-28.

FANG Yuanbai.Review of domestic electronic belt scale[J].Industrial Measurement,2016,26(2):24-28.

[3] 刘永华,牛辉.输煤皮带秤测量精准度存在的问题及处理[J].河北电力技术,2015,34(增刊1):27-28.

LIU Yonghua,NIU Hui.Fault and treatment of coal conveyor belt weigher measurement precision[J].Hebei Electric Power,2015,34(S1):27-28.

[4] 李萍,王彦文.煤炭在线动态称重系统研究[J].工矿自动化,2013,39(12):29-33.

LI Ping,WANG Yanwen.Research on coal on-line dynamic weighing system[J].Industry and Mine Automation,2013,39(12):29-33.

[5] 梁漫春,衣宏昌,张志康,等.一种新的在线称重方法[J].核电子学与探测技术,2006,26(4):443-445.

LIANG Manchun,YI Hongchang,ZHANG Zhikang,et al.A new on-line weighing method[J].Nuclear Electronics & Detection Technology,2006,26(4):443-445.

[6] 郑志受,陆国强,赵慧敏,等.视觉式皮带秤: 03156696.0[P].2003-09-08.

[7] 袁娜,宋伟刚,姜涛.散状物料输送机称重的图像处理方法初步研究[J].煤矿机械,2007,28(12):58-60.

YUAN Na,SONG Weigang,JIANG Tao.Preliminary study on image processing method for weighing of bulk material conveyor[J].Coal Mine Machinery,2007,28(12):58-60.

[8] 张晨.煤矸光电密度识别及自动分选系统的研究[D].北京:中国矿业大学(北京),2012.

[9] 陈浩,吕超,车英,等.物面倾斜对激光三角法测量误差影响的分析研究[J].长春理工大学学报(自然科学版),2015,38(1):17-20.

CHEN Hao,LYU Chao,CHE Ying,et al.Analysis of the influence of surface tilt on measurement error of laser triangulation[J].Journal of Changchun University of Science and Technology (Natural Science),2015,38(1):17-20.

[10] 李萍,田柏林,吕延宁,等.测量装置及测量系统:201521018321.0[P].2016-05-11.

[11] 杨建华,杨雪荣,成思源,等.线结构光三维视觉测量中光条纹中心提取综述[J].广东工业大学学报,2014,31(1):74-78.

YANG Jianhua,YANG Xuerong,CHENG Siyuan,et al.Survey of center extraction of optical stripe in 3D vision measurement by line structured light[J].Journal of Guangdong University of Technology,2014,31(1):74-78.

[12] 杨晨晖,刘聪.优化的梯度最短路径骨架提取算法[J].厦门大学学报(自然科学版),2014,53(2):201-205.

YANG Chenhui,LIU Cong.Optimized minimum path skeleton extraction algorithm based on gradient[J].Journal of Xiamen University (Natural Science),2014,53(2):201-205.

[13] 唐东平.基于梯度向量流的图像骨架提取方法[D].哈尔滨:哈尔滨工程大学,2013.

[14] LIU Wenyu,JIANG Hongbo,BAI Xiang,et.al.Distance transform-based skeleton extraction and its applications in sensor networks[J].IEEE Transactions on Parallel & Distributed Systems,2013,24(9):1763-1772.

[15] LIU Wenping,YANG Yang,PENG Kai,et al.A general framework of skeleton extraction in sensor networks[J].IEEE Sensors Journal,2016,16(4):1103-1116.

[16] ZHU D H,WANG Y B,XING J,et al.A novel skeleton extraction algorithm in sensor networks[J].Lecture Notes in Electrical Engineering,2014,295:27-35.

[17] 吕哲.改进的形态学骨架提取算法[J].计算机工程,2009,35(19):23-25.

LYU Zhe.Improved morphological skeleton extraction algorithm[J].Computer Engineering,2009,35(19):23-25.

[18] 霍平,曾翰林,霍柯言.基于图像处理的煤/矸密度识别系统的研究[J].选煤技术,2015(2):69-73.

HUO Ping,ZENG Hanlin,HUO Keyan.Research on coal/gangue density identification system based on image processing[J].Coal Preparation Technology,2015(2):69-73.