0 引言

在我国现有煤炭储量和产量中,厚度在3.5 m以上的厚煤层占了将近一半 。厚煤层是我国实现高产高效的主要煤层,具有资源存储优势[1-2]。实现千万吨级厚煤层安全高效开采已成为煤矿智能开采技术的主要研究方向之一。

随着工作面采高的增加,工作面支承压力影响范围也随之增加,工作面裸露的煤壁面积也随之增大,工作面靠近煤壁的液压支架前端应力也加大了。近年来,我国液压支架的设计高度不断提升,目前,8 m大采高液压支架已在神华神东煤炭集团有限责任公司补连塔煤矿12511工作面投入使用。大采高液压支架的质量较之于薄煤层液压支架提高了10倍以上,液压支架的重心位置也有很大提高,这样就造成液压支架的稳定性能衰减很多。因此,大采高工作面在生产中存在着顶板压力大、片帮冒顶严重、支架失稳等问题[3]。液压支架安全可靠、稳定控制和防片帮漏顶是实现大采高工作面安全高效开采的关键[4]。

大采高液压支架之所以出现支架压死、片帮冒顶,甚至支架倾倒等问题,是由于整个生产过程完全由人工操作,液压支架是否能够接顶,护帮板对煤壁的支撑力有多大,操作人员无法准确判别,对于大倾角工作面液压支架的防倒防滑,操作人员只能凭借工作经验来判断,存在着极大的安全隐患。为此,针对大采高液压支架在使用过程中存在的问题,笔者分析了大采高液压支架自动化控制技术需求,从工作面顶板、工作面煤壁管理、液压支架的防滑与防倾倒控制、多级护帮联动控制、液压支架的智能跟机控制几个方面对大采高液压支架自动控制技术进行了研究。

1 大采高液压支架自动控制技术需求

1.1 工作面顶板与煤壁管理需求

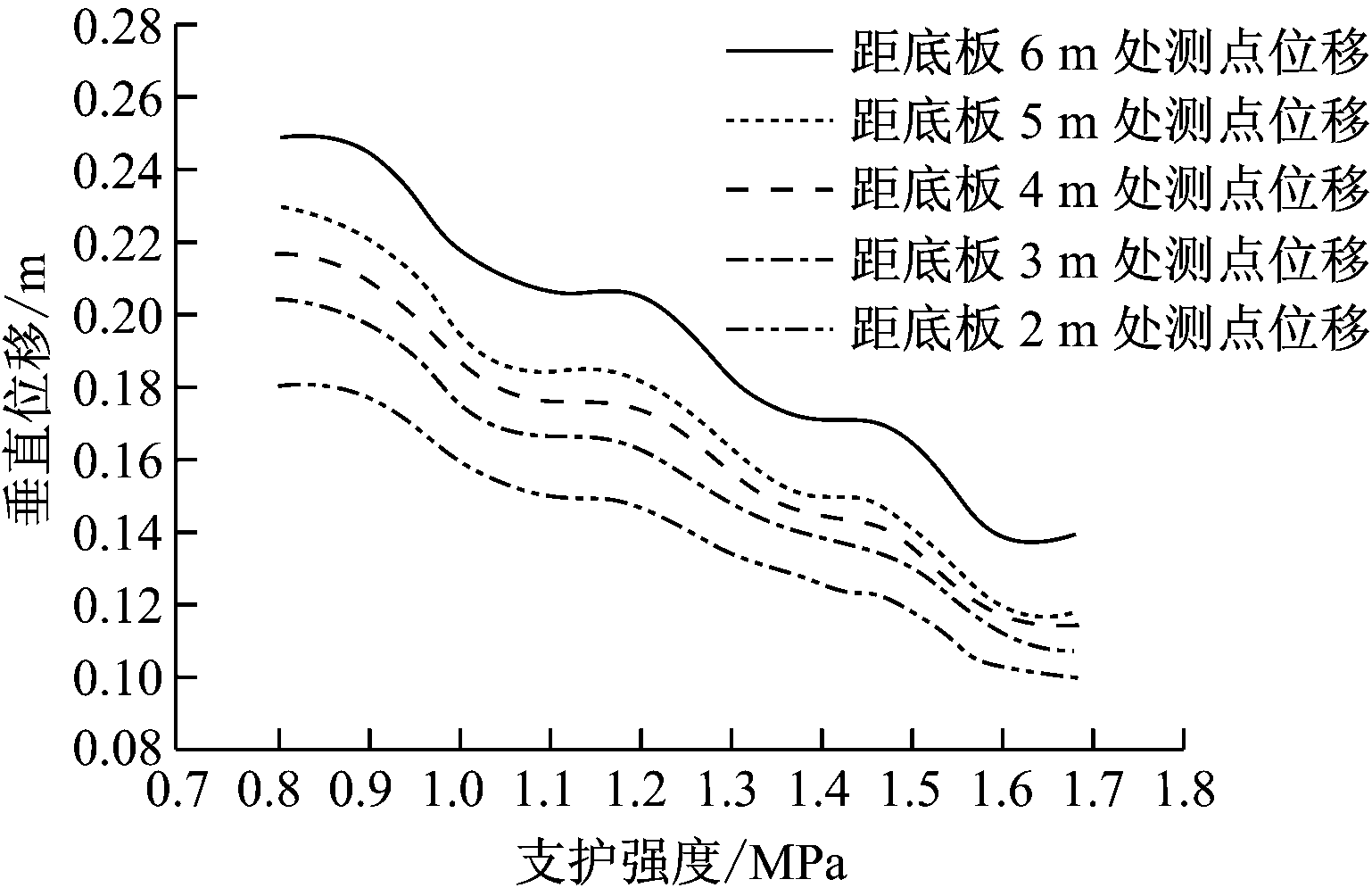

采高大于4.5 m的工作面,其基本顶来压强烈,基本顶周期断裂高度随采高加大而变化。工作面上覆岩层断裂后空间高度随采高加大而增高,尤其是采高达6.5 m时,在整个回采过程中自由空间大于3 m,这对支架受载和工作面围岩稳定性是十分不利的。顶板下沉与工作面的支护强度密切相关[5],关系如图1所示。由图1可以看出,液压支架的支护强度越大,顶板的下沉位移量越小,距离底板越近其位移量越小;当支架支护强度小于1.6 MPa时,支护强度的增大对顶板下沉作用较为明显,而当支架的支护强度大于1.6 MPa时,支护强度增大对控制顶板下沉作用逐渐减小,并逐渐趋于稳定[5]。所以,只有保证支护强度,提高支架初撑力才能有效控制顶板下沉位移量。

图1 顶板下沉与液压支架支护强度的关系

Fig.1 Relation between roof sink and support strength of hydraulic support

大采高工作面提高了液压支架的工作阻力,液压支架的初撑力也有大幅提高,如果液压支架对顶板支撑阻力不足,将会导致工作面顶板过量下沉,甚至会发生压架事故。如果支架梁端距较大,在采煤机割煤后,支架前方大面积的顶板得不到支撑。对于破碎顶板,应及时支护,否则会使发生冒顶事故的风险增大,MT 550—1996《大采高液压支架技术条件》规定,支架梁端距应不大于480 mm。

在煤层开采过程中,会在煤壁的前方形成支承压力,在支承压力的作用下,煤体发生变形、破坏。在割煤过程中,煤壁由三向受力状态转变成两向受力状态,降低了煤壁处煤体的稳定性,同时在顶板的集中应力作用下将煤壁边缘部分的煤体压缩,使其失去对顶板支撑的能力,使得上方顶板的压力转变成由煤壁深部的煤体来支撑,支承压力峰值便向煤体深部发生移动。煤体强度越差,支承压力峰值距煤壁越远[6]。如果液压支架对工作面顶板的支撑力不足,也会使顶板的支承压力峰值靠近煤壁。为了防止片帮事故的发生,MT 550—1996《大采高液压支架技术条件》规定,支架必须有护帮装置,护帮高度应不小于800 mm。

1.2 支架防倾倒控制

大采高液压支架的质量加大了,重心提高了,液压支架的稳定性能变差了,为此,应采取加大液压支架中心距、增加宽度等措施来提高液压支架的稳定性能。MT 550—1996《大采高液压支架技术条件》规定,在空载条件下,支架最大高度时,顶梁水平状态相对于底座中心最大偏移量应小于80 mm,支架必须设置防倒调底装置,或者预留连接耳座,顶梁侧护板侧推力应大于支架重力。有效地控制液压支架的重心高度和位置是大采高液压支架防倾倒的有效措施。

2 液压支架自动控制系统

为了实现大采高液压支架的自动控制,液压支架必须采用电液控制系统,并配置必要的传感器。液压支架自动控制系统可以通过感知元件对液压支架运行状态及其工作环境进行充分感知,对液压支架运行数据进行汇集、归类、分析,不断优化并修正液压支架自动化控制模型、动作控制流程、动作参数等,使其达到最佳的运行状态,实现液压支架控制的智能化。

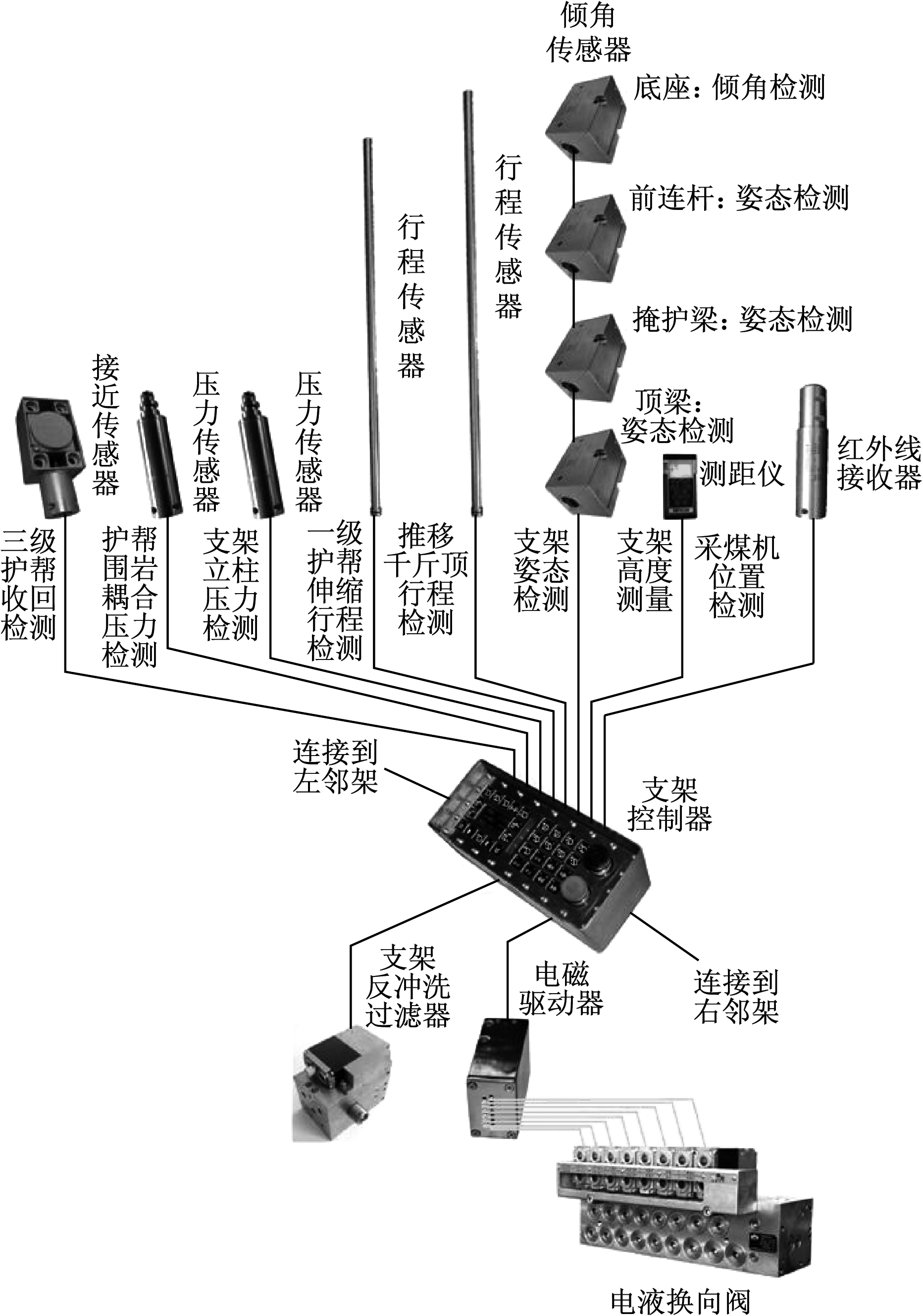

液压支架自动控制系统是建立在液压支架电液控制系统基础之上,应用人工智能技术解决大采高液压支架的围岩耦合、防倾倒、防碰撞等问题,实现液压支架的自动控制。液压支架自动控制系统由支架控制器及其配套传感器等设备组成,液压支架自动控制单元如图2所示。支架控制器为液压支架自动控制系统的核心单元,工作面每架支架安装1台控制器,通过连接器与相邻支架控制器连接。利用压力传感器感知工作面液压支架顶板压力、煤壁压力和工作面主管路压力;利用行程传感器感知推移千斤顶行程和护帮板千斤顶行程;通过在液压支架结构件上安装倾角传感器感知液压支架的运行姿态;利用接近传感器感知液压支架多级护帮板运行状态,防止液压支架护帮板在运动过程中发生干涉;利用高度传感器检测液压支架高度,一方面可以按照高度进行降架控制,同时可以对工作面顶板下沉进行监测,防止压架;利用红外传感器检测采煤机位置,按照采煤工艺实现大采高液压支架的跟机自动化控制。

图2 液压支架自动控制单元

Fig.2 Automation control unit of hydraulic support

3 大采高液压支架自动控制技术

综采工作面是一个可以迁移的、狭长的近似矩形的采场,在这个采场中的“大三机”(采煤机、液压支架、刮板输送机)通过破煤、落煤、装煤和运煤等一系列活动完成产煤过程,采场由多台液压支架支护,为采场生产设备和操作人员提供安全的作业空间[7]。依据大采高液压支架工况特点及其液压支架设计参数的特征,液压支架的自动控制主要从以下几个方面来考虑。

3.1 工作面顶板管理

在立柱下腔安装压力传感器对工作面顶板支撑力进行检测,通过倾角传感器控制顶板姿态,确保液压支架顶梁能够与工作面顶板有效接触,以确保液压支架对工作面顶板达到较好的支承效果。通过高度传感器对液压支架的高度进行检测。

大采高液压支架对工作面顶板智能围岩耦合控制功能如下:

(1) 升柱时保证初撑力。支架的初撑力是在泵站工作压力作用下使支架全部立柱升起并且顶梁与顶板接触时,支架对顶板的支撑力。初撑力是支架的重要性能参数,它的主要作用是减缓顶板的自然下沉[8],增加顶板的稳定性,使支架尽快在恒阻状态下工作。为了有效控制大采高工作面顶板下沉,在进行液压支架自动移架过程中应保证升柱阶段液压支架能够达到预设的初撑力,确保工作面顶板能够得到有效的支承。

(2) 破碎顶板带压移架。在顶板破碎的情况下,应采用带压移架控制,确保工作面顶板得到有效的控制。

(3) 立柱自动补压控制。系统应设有自动补压功能,以确保每台支架都能够达到预设的初撑力。

(4) 工作面顶板下沉监控。在运行过程中,通过液压支架高度检测[9],可以随时了解液压支架立柱油缸伸缩情况,防止液压支架被“压死”。

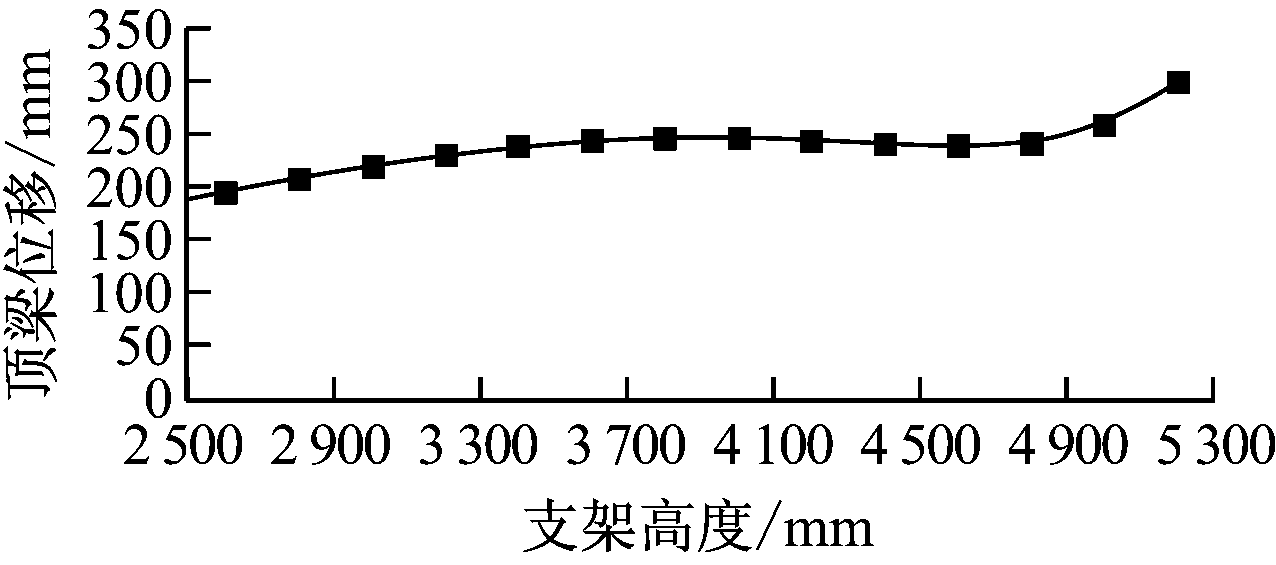

(5) 随着液压支架的高度变化,顶梁也会发生水平位移,位移曲线如图3所示,液压支架高度从3 100 mm升高到5 000 mm时,前梁摆动变化量为8 mm,液压支架高度从5 100 mm升高到5 300 mm时,顶梁前摆11 mm[10],随着顶梁的变化,其梁端距也跟着发生变化。所以,大采高液压支架应及时伸出伸缩梁,以调整工作面护顶移架策略。

图3 液压支架顶梁水平位移曲线

Fig.3 Horizontal displacement curve of hydraulic support top beam

3.2 工作面煤壁管理

在大采高液压支架伸缩梁和护帮板上安装行程传感器和压力传感器,用来感知伸缩梁、护帮板对煤壁的支护效果,检测其对煤壁的支承压力,实现对工作面煤壁围岩耦合控制。

(1) 护帮板姿态控制。通过在护帮板上安装行程传感器可以控制护帮板的伸出长度,从而实现护帮板的姿态控制[11],使其与煤壁有效贴合,以达到最佳的支承效果。

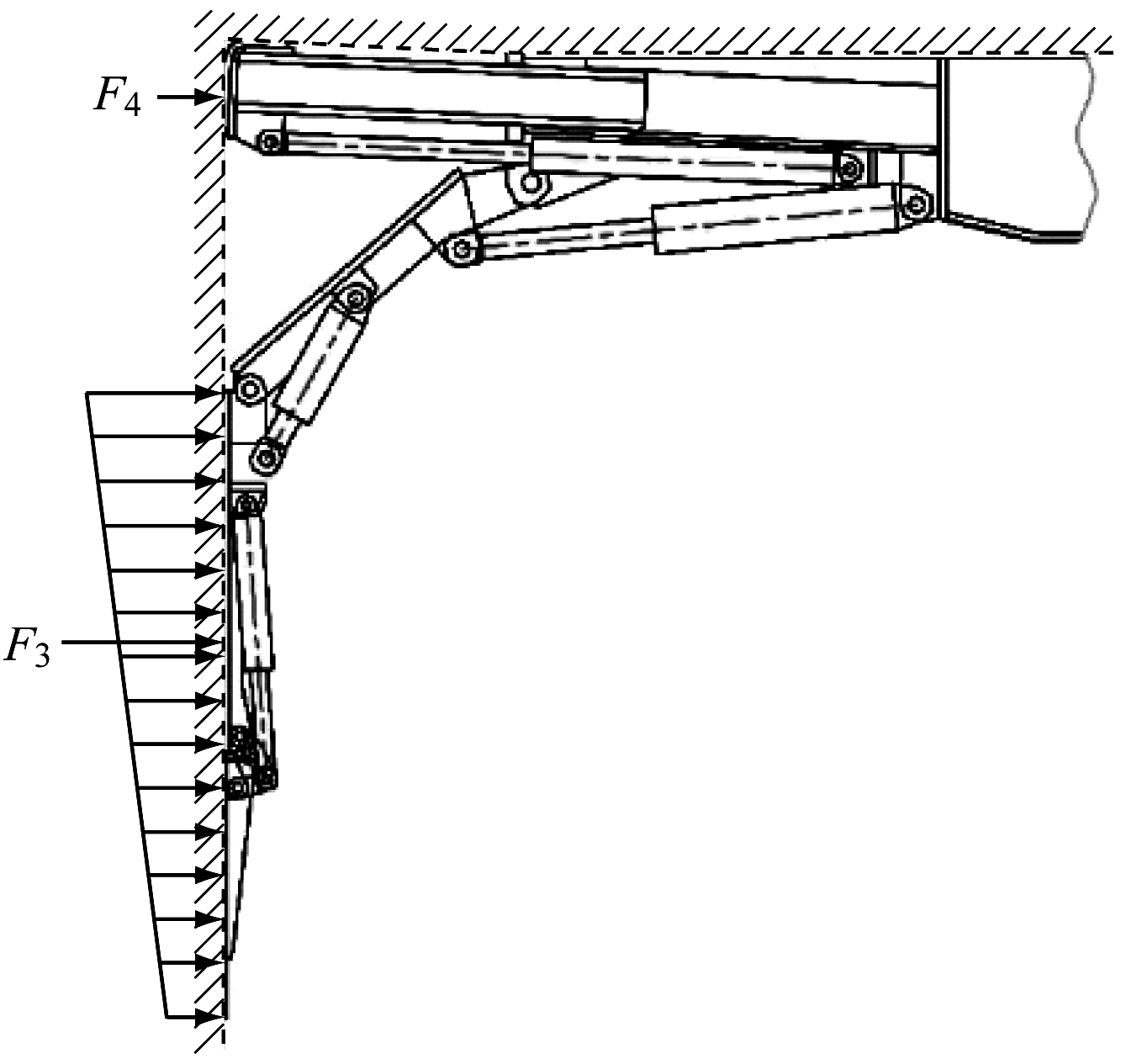

(2) 煤壁支承压力控制。当液压支架高度达到8 m以上时,必须采用三级护帮结构,且护帮长度应达到4.5 m。按照液压支架的设计要求,使用伸缩梁和护帮板控制煤壁的支承压力,如伸缩梁对煤壁的上端施加水平力F4=2 037 kN,则护帮板对煤壁施加的水平力F3=730 kN[12],如图4所示,并通过自动补压功能实现对煤壁支承压力的有效管理。在伸缩梁伸出动作时,检测伸缩梁油缸上的压力传感器值,按照液压支架的设计参数控制伸缩梁伸出动作,使其达到对煤壁的支承力,在护帮板伸出动作时,按照行程传感器预设值进行控制,使护帮板紧贴煤壁,检测护帮板油缸上安装的压力传感器值,按照液压支架设计参数控制护帮板对煤壁的支承力。

3.3 液压支架的防滑与防倾倒控制

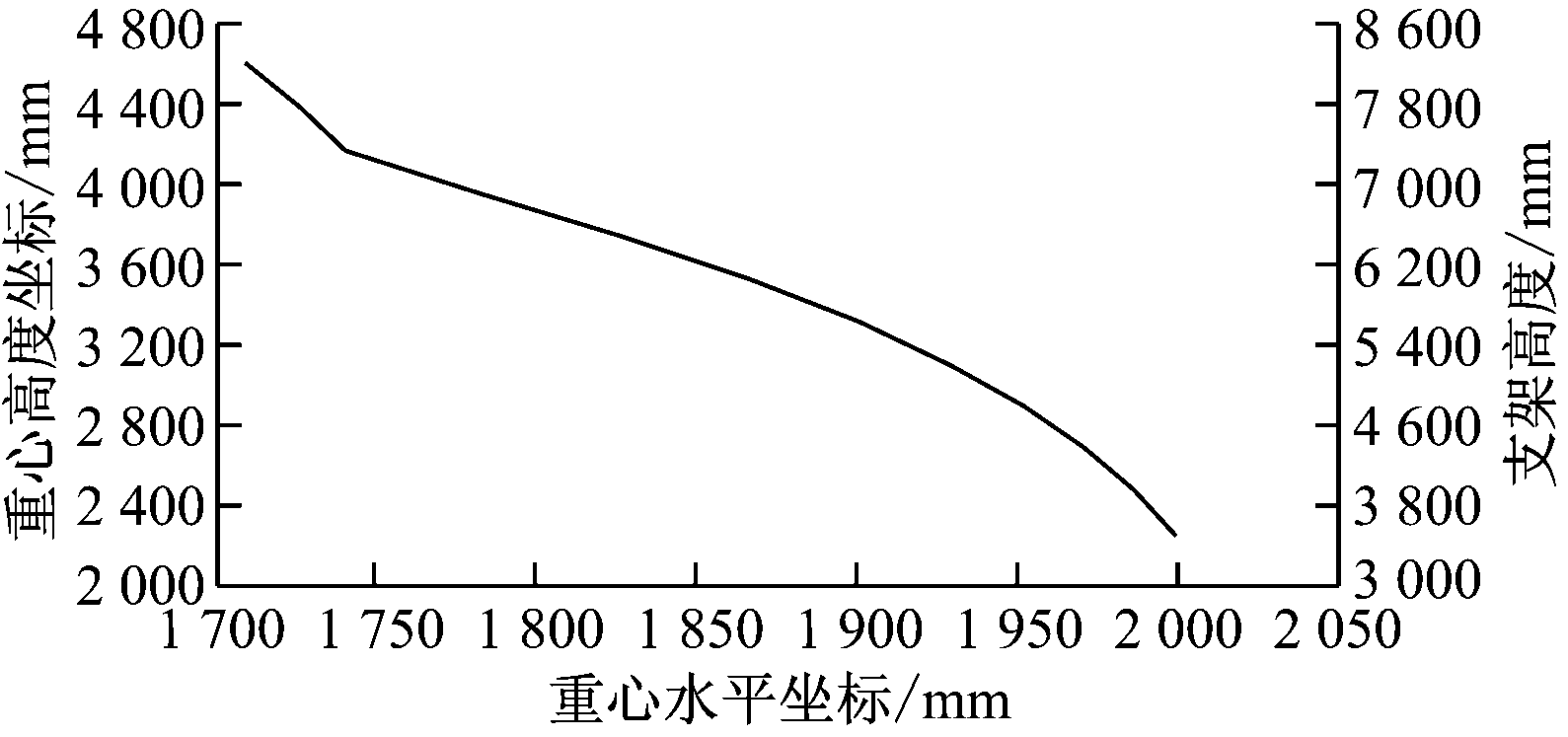

液压支架高度越高,则其重心位置越高[13],其重心位置越高,则支架越不稳定,发生倾倒的概率越大。液压支架运动重心高度轨迹如图5所示。

图4 支架伸缩梁、护帮板对煤壁的支承

Fig.4 The support of the support beam and the support plate to the coal wall

图5 液压支架运动重心高度轨迹

Fig.5 Height trajectory of center of gravity of hydraulic support

通过加大液压支架的中心距,加大液压支架宽度,可以提高液压支架的横向稳定度;通过加长液压支架的底座长度,增加底座面积,减少支架摆动间隙,增加多级护帮机构,提高支架护帮性能的同时,可防止架前冒顶片帮而造成液压支架纵向失稳。使用倾角传感器检测液压支架顶梁与掩护梁之间的上下摆角,将其控制在15°以内。液压支架的侧向力应大于液压支架的质量,以防止液压支架侧向倾倒。

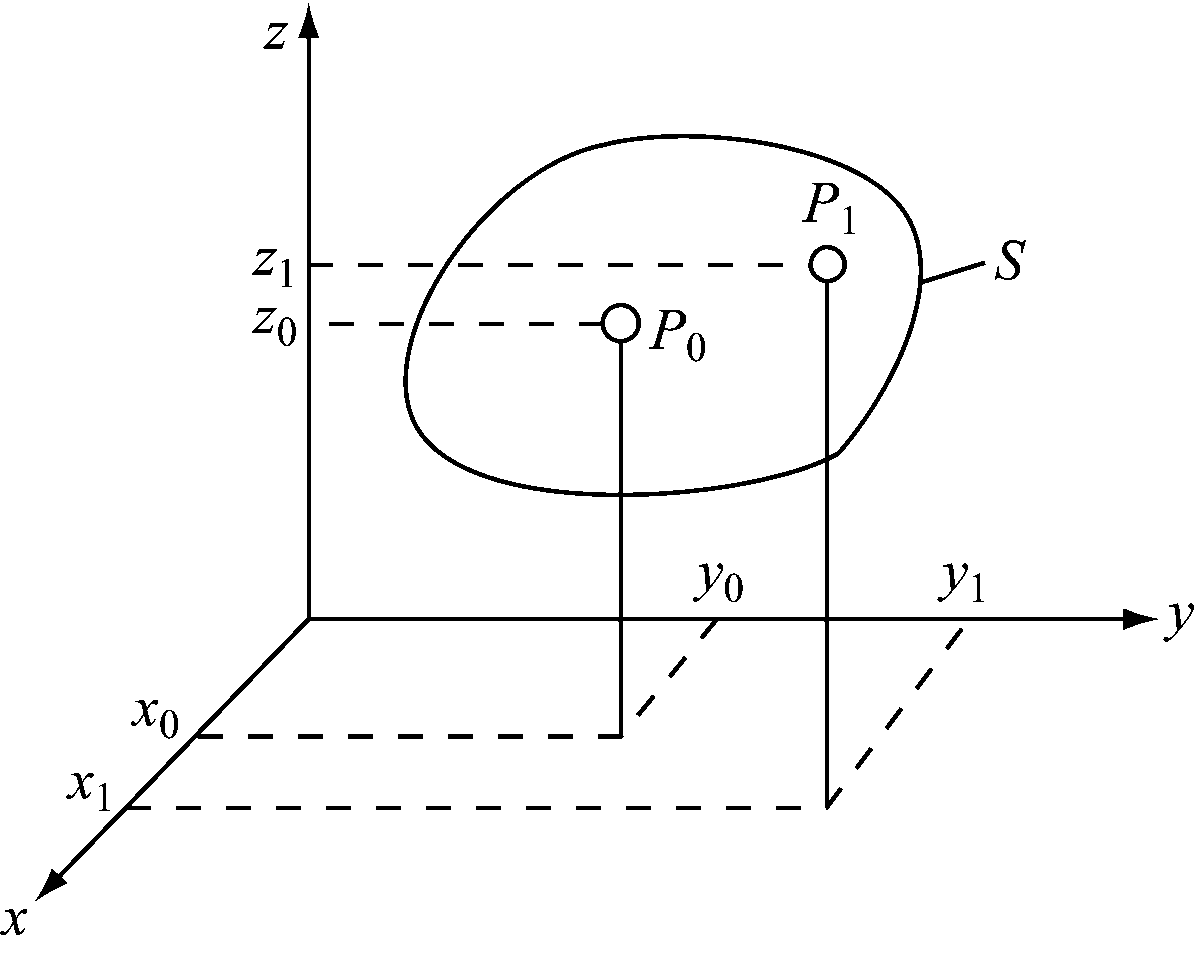

液压支架在近水平面上,每一高度都有一个对应的固定姿态,相应也就有一个固定的重心位置,由此可以绘制出液压支架在不同高度的重心轨迹。可以使用高度传感器检测液压支架的高度,并用查表法找到该位置高度对应的重心位置坐标。随着支架在整个调高范围内由低向高运动,支架顶梁向煤壁靠近,而支架顶梁的水平移动对支架重心有着较大的影响,支架重心轨迹呈现向煤壁方向运动的趋势。液压支架的高度提升将使液压支架的重心提高,工作面的倾角也会使液压支架的重心位置偏离液压支架中心部位,产生液压支架的前向、后向或侧向倾斜的重力分力,不利于液压支架的稳定。通过构建液压支架失稳模型,当液压支架重心超出该区域范围时,液压支架将失去稳定性,发生倾倒,如图6所示,P0为液压支架在水平状态下的重心位置,其坐标为(x0,y0,z0),P1为液压支架在工作面大倾角、仰俯采场景下的重心位置,其坐标为(x1,y1,z1)。S为液压支架在该高度位置下稳定运行的区域,当液压支架中心超出该区域后应立即停止液压支架动作,并使液压支架恢复到重心回稳区域,实施对液压支架的安全保护。

图6 液压支架稳定性区域

Fig.6 Stability area of hydraulic support

液压支架在采高为5 m、倾角为10°以内时能够有效控制支架倾倒,采高在6 m、倾角为10~15°时将出现严重的倾倒及下滑。支架的重心位置是决定支架是否倾倒的关键,而决定支架重心位置的主要因素有底板倾角和支架高度,工作面倾角、采高与支架重心高度和支架的移架顺序是影响支架稳定性的主要因素[14]。

在具有倾角的大采高工作面,防止液压支架上窜下滑是提高液压支架稳定性的主要研究内容之一,采用倾角传感器、行程传感器和激光传感器检测液压支架姿态,通过建立工作面伪斜控制模型可以实现工作面液压支架的伪斜自动控制[15]。

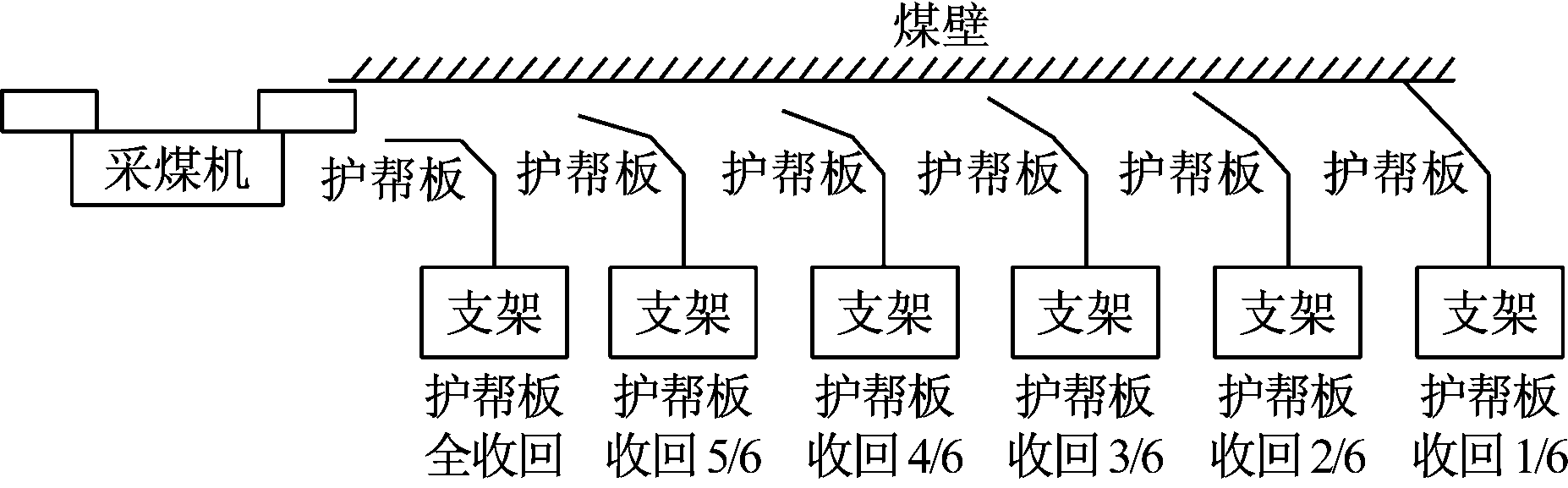

3.4 多级护帮联动控制

大采高液压支架配置有多级护帮板结构,而下一级护帮板必须在前一级护帮板完全收回时才能收回,否则会发生护帮板结构件的干涉损坏。通过在护帮板上安装接近传感器可以感知护帮板收回状态,实现多级护帮板的逻辑控制。当采煤机前方的液压支架检测到护帮板未收回时,通知采煤机停止割煤,防止采煤机滚筒割到液压支架护帮板。

3.5 液压支架的智能跟机控制

对于破碎顶板的工作面,液压支架应采用带压移架进行自动移架控制,使其在液压支架移架过程中始终保持对顶板的支承力,同时能够增加液压支架与工作面底板的摩擦力,降低支架沿工作面下滑的可能性。也可以按照支架降柱高度进行液压支架自动移架控制。在液压支架移架过程中,液压支架降柱过程按照液压支架脱离顶板的高度进行控制,防止液压支架因降柱过多造成矸石漏顶、冒顶等事故,同时,通过最大限度地减少自动移架过程的降柱高度,也可以减少升柱过程消耗的时间,从而提升自动移架动作效率,提高跟机移架速度。

液压支架的跟机自动控制是依据采煤机位置,按照采煤工艺实现的液压支架的自动化控制功能,采用液压支架与采煤机、泵站的能力协调、协同控制可以有效解决液压支架跟机过程中的“丢架”问题,提高液压支架跟机自动化实施效果[16]。

液压支架采用三级护帮板结构,使液压支架收护帮板动作缓慢,不能满足采煤机6~7 m/min的速度要求,为此,在跟机收护帮板的过程中,采用隔架收护帮板或护帮板逐架收回姿态控制。隔架收回护帮板采用带记忆的方式,对于采煤机机身前的10架支架,1,3,5,7,9架收回护帮板,2,4,6,8,10架不动作,这样可以提高护帮板收回速度,同时可以挡住大块煤的垮落。对收回护帮板的液压支架进行记录,在进行护帮板收回前先检查该项记录,如果未执行护帮板收回动作,再开始收护帮板,否则直接跳出护帮板收回程序。另外一种方法是采用多架逐渐收回的方式,即一次执行6架支架的收护帮板动作,在采煤机机身跟前的完全收回,相邻的支架逐架收回5/6,4/6,3/6,2/6,1/6,逐次完成护帮板收回动作,如图7所示,提高了护帮板的收回速度,同时还可以有效防止片帮煤垮落到液压支架内。

图7 液压支架护帮板收回姿态控制

Fig.7 The take back attitude control of hydralic support's face guard

4 结语

大采高液压支架通过配置液压支架电液控制系统,通过使用液压支架的自动移架控制和自动补压技术,使工作面液压支架对工作面顶板的支撑力达到预设的初撑力,从而实现对工作面顶板的有效管理,防止支架冒顶、压架事故的发生。通过护帮板的姿态控制和支承压力控制可以有效提高工作面煤壁的管理效率,防止片帮事故的发生。液压支架智能跟机控制技术解决了手动人工操作过程中由于工作面顶板支撑力不足而造成的工作面压架事故问题。针对工作面大倾角仰俯采时手动操作容易出现液压支架倾倒等问题,实现了大采高液压支架的自动控制,为厚煤层综采工作面无人化开采创造了条件。

参考文献(References):

[1] 孟宪锐,吴昊天,王国斌.我国厚煤层采煤技术的发展及采煤方法的选择[J].煤炭工程,2014,46(10):43-47.

MENG Xianrui,WU Haotian,WANG Guobin. Development and method selection of thick coal seam mining technology in China[J]. Coal Engineering,2014,46(10):43-47.

[2] 孟宪锐,王鸿鹏,刘朝辉,等.我国厚煤层开采方法的选择原则与发展现状[J].煤炭科学技术,2009,37(1):39-44.

MENG Xianrui,WANG Hongpeng,LIU Chaohui,et al.Selection principle and development status of thick seam mining methods in China[J]. Coal Science and Technology, 2009,37(1):39-44.

[3] 罗文.浅埋大采高综采工作面末采压架冒顶处理技术[J].煤炭科学技术,2013,41(9):122-125.

LUO Wen.Handling technology of hydrailic powered support jammed and roof fall during terminal mining of fully-mechanized high cutting coal face with shallow seam[J]. Coal Science and Technology, 2013,41(9):122-125.

[4] 韩文君,柳学猛,成惠萍.大采高液压支架使用存在问题及改进对策[J].神华科技,2013,11(3):22-24.

HAN Wenjun,LIU Xuemeng,CHENG Huiping. Existing problem and improving countermeasure on hydraulic support with large mining height[J]. Shenhua Science and Technology, 2013,11(3):22-24.

[5] 王海军. 神东矿区8 m以上超大采高综采工作面技术探讨[J].煤炭技术,2014,33(10):169-171.

WANG Haijun.Technology study of fully mechanized working face over 8 m of Shendong Coal Mine [J]. Coal Technology, 2014,33(10):169-171.

[6] 张春,题正义,李宗翔.综放支承压力峰值位置的理论及回归分析[J].中国安全科学学报,2011,21(9):88-93.

ZHANG Chun,TI Zhengyi,LI Zongxiang. Theoretical and regressive analysis of the position of peak stress on fully mechanized caving mining[J]. China Safety Science Journal, 2011,21(9):88-93.

[7] 牛剑峰.大型煤炭综采成套装备智能系统研究[J].煤矿机械,2015,36(3):64-66.

NIU Jianfeng. Research on intelligent system of complete equipment of large coal mining[J]. Coal Mine Machinery,2015,36(3):64-66.

[8] 刘涛.寺河矿井液压支架初撑支护强度与额定支护强度关系之探讨[J].煤炭工程,2001,33(7):50-52.

[9] 张宝军.液压支架采高测量装置研究及应用[J].同煤科技,2015(1):34-36.

ZHANG Baojun. Research and application of measurement device of hydraulic support mining height[J]. Science and Technology of Datong Coal Mining Administration,2015(1):34-36.

[10] 何明,王建国.掩护式液压支架顶梁运动轨迹分析[J]. 煤矿开采,2015,20(3):43-45.

HE Ming,WANG Jianguo. Top beam movement trail of shield powered support[J]. Coal Mining Technology, 2015,20(3):43-45.

[11] 魏文艳,刘清.一种用于保护煤矿井下综采工作面支架护帮板的自动控制系统和自动控制方法: CN201210279735.3 [P]. 2012-08-08.

[12] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong,et al.Hydraulic support and coal wall coupling relationship in ultra height mining face[J].Journal of China Coal Society, 2017,42(2):518-526.

[13] 万丽荣,刘鹏,孟昭胜,等.特大采高液压支架稳定性分析研究[J].煤炭科学技术,2017,45(1):148-153.

WAN Lirong,LIU Peng,MENG Zhaosheng,et al.Study and analysis on stability of hydraulic powered support for ultra high mining[J]. Coal Science and Technology, 2017,45(1):148-153.

[14] 弓培林,靳钟铭,郝海金,等.超大采高综采支架横向稳定性试验研究[J].煤炭学报,2001,26(增刊1):168-171.

GONG Peilin,JIN Zhongming,HAO Haijin,et al. Research on stability test for fully-mechanized mining support with large mining height[J].Journal of China Coal Society, 2001,26(S1):168-171.

[15] 牛剑峰.综采工作面自动调斜与防滑控制系统研究[J]. 煤矿开采,2015,20(2):32-34.

NIU Jianfeng.Automatic incline adjustment and anti-skid control system development for full-mechanized mining face[J]. Coal Mining Technology, 2015,20(2):32-34.

[16] 牛剑峰.综采工作面液压支架跟机自动化智能化控制系统研究[J].煤炭科学技术,2015,43(12):85-91.

NIU Jianfeng.Study on automatic and intelligent following control system of hydraulic powered support in fully-mechanized coal mining face[J]. Coal Science and Technology, 2015,43(12):85-91.