0 引言

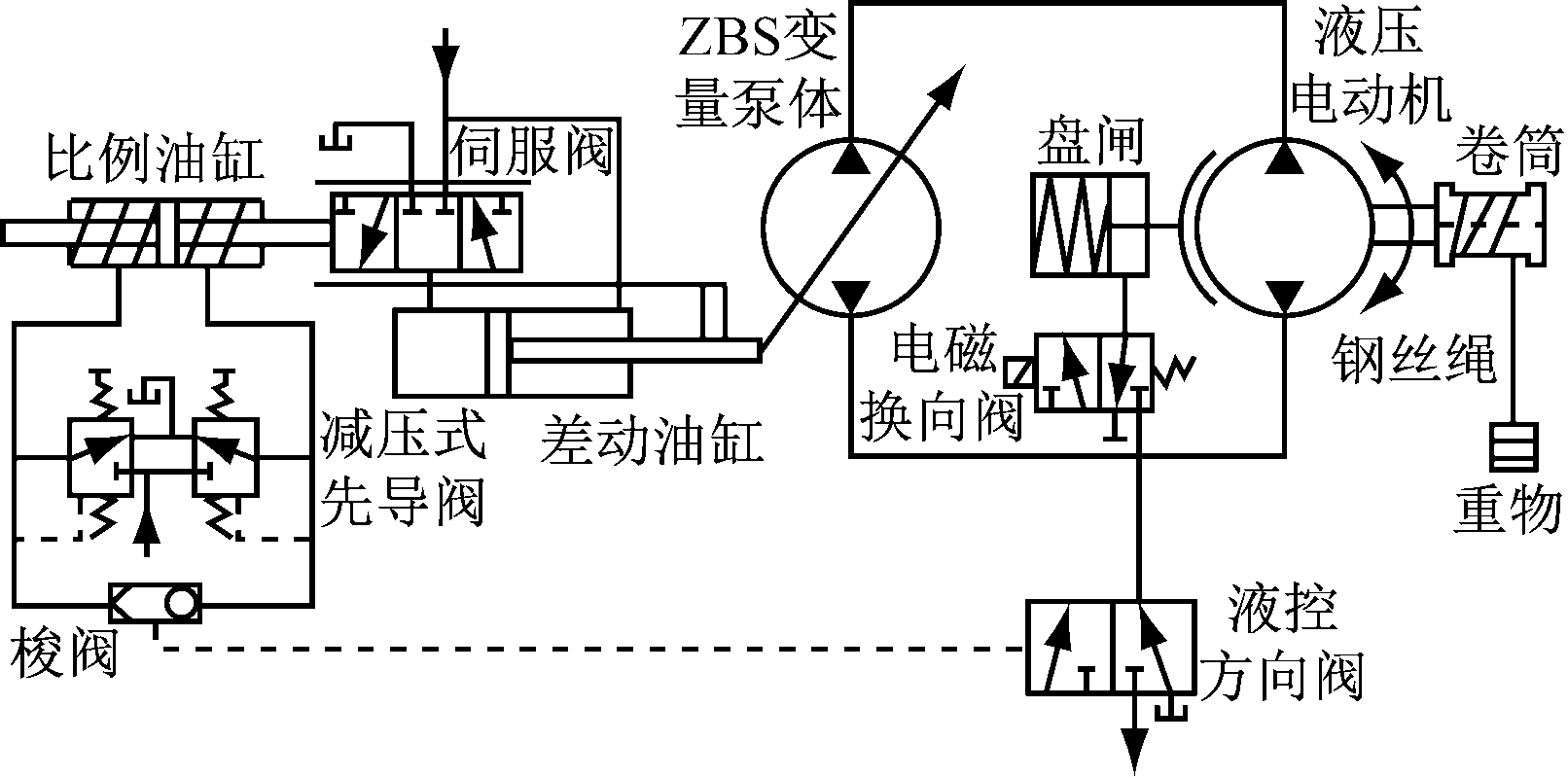

煤矿中,液压绞车多用来提升人员和物料,其控制方式大多为开环手动控制[1-2]。以目前使用较为广泛的JKY型液压绞车为例,其液压控制系统如图1所示。操作人员通过控制手柄控制变量泵转子的偏心度,即变量泵的排量,从而控制液压绞车的速度[3]。

图1 JKY型液压绞车液压控制系统

Fig.1 Hydraulic control system of JKY type hydraulic winch

开环控制系统没有反馈,需要操作人员不断调节操作手柄来控制液压绞车的速度,因而其运行速度的稳定性和准确性完全取决于操作人员的经验,造成绞车自动化程度低,操作人员工作强度大。相关学者提出了带反馈的PID闭环控制系统,其大大提高了恒速运行时绞车的稳定性,但在大幅调节绞车速度时,依旧需要司机手动缓慢调节完成,故调速过程的平稳性依旧依赖于司机的经验[4-5]。针对该问题,本文设计了一种液压绞车自动控制系统,系统核心为单片机和PID控制器。在进行大幅调速时,操作人员只需输入目标转速,无需缓慢调节控制手柄,单片机将目标转速自动分割为多个阶段目标转速,然后协同PID控制器自动调节液压绞车的速度至目标转速,从而极大提高了绞车控制的自动化水平,减轻了操作人员的工作强度[6-7]。

1 系统设计

1.1 液压绞车工作状态

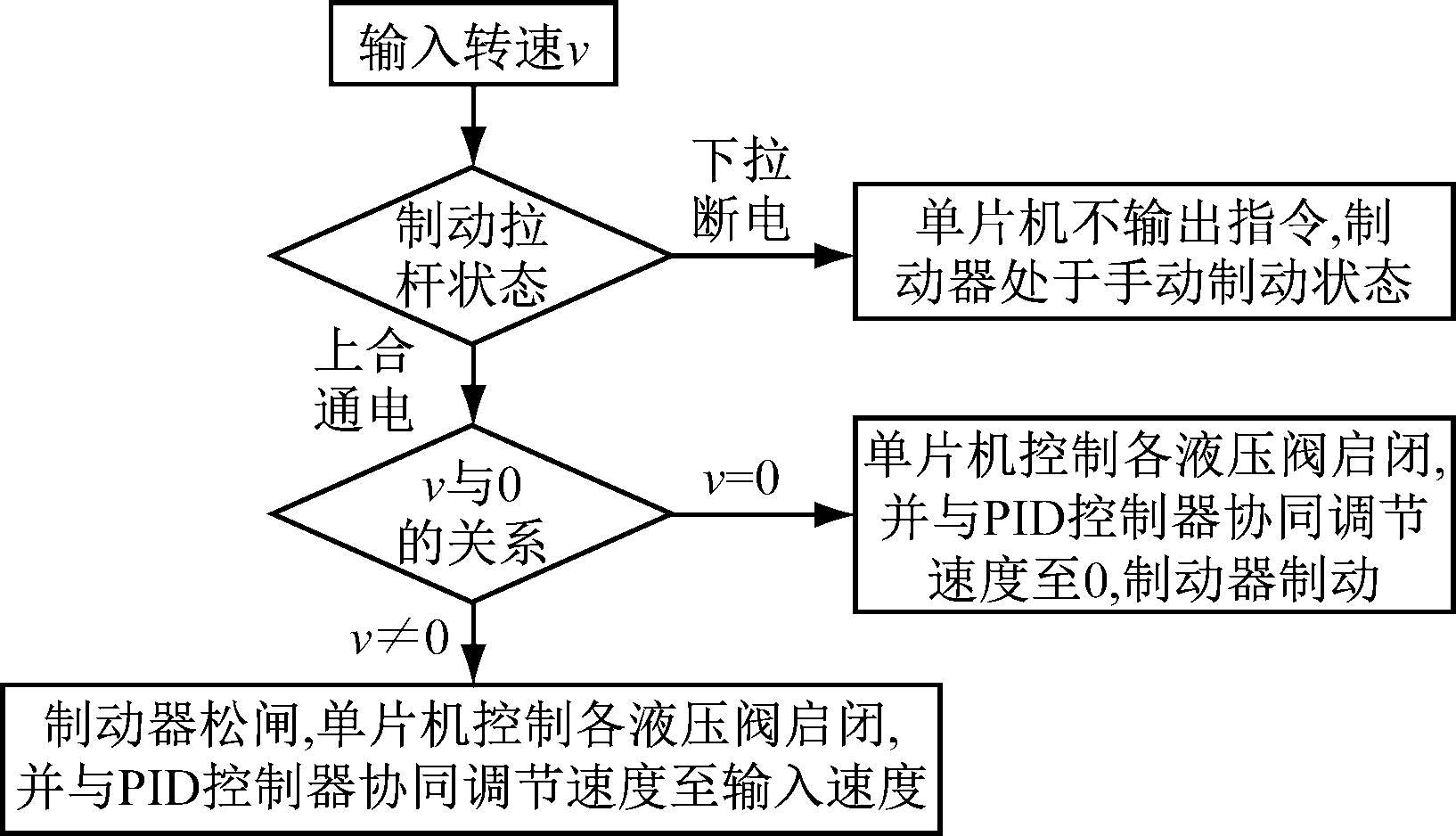

液压绞车在运行中存在3种状态,即上提、下放和制动。单片机根据控制手柄输入的信号和制动手柄的状态判断绞车的状态并输出响应指令。判断流程如图2所示。

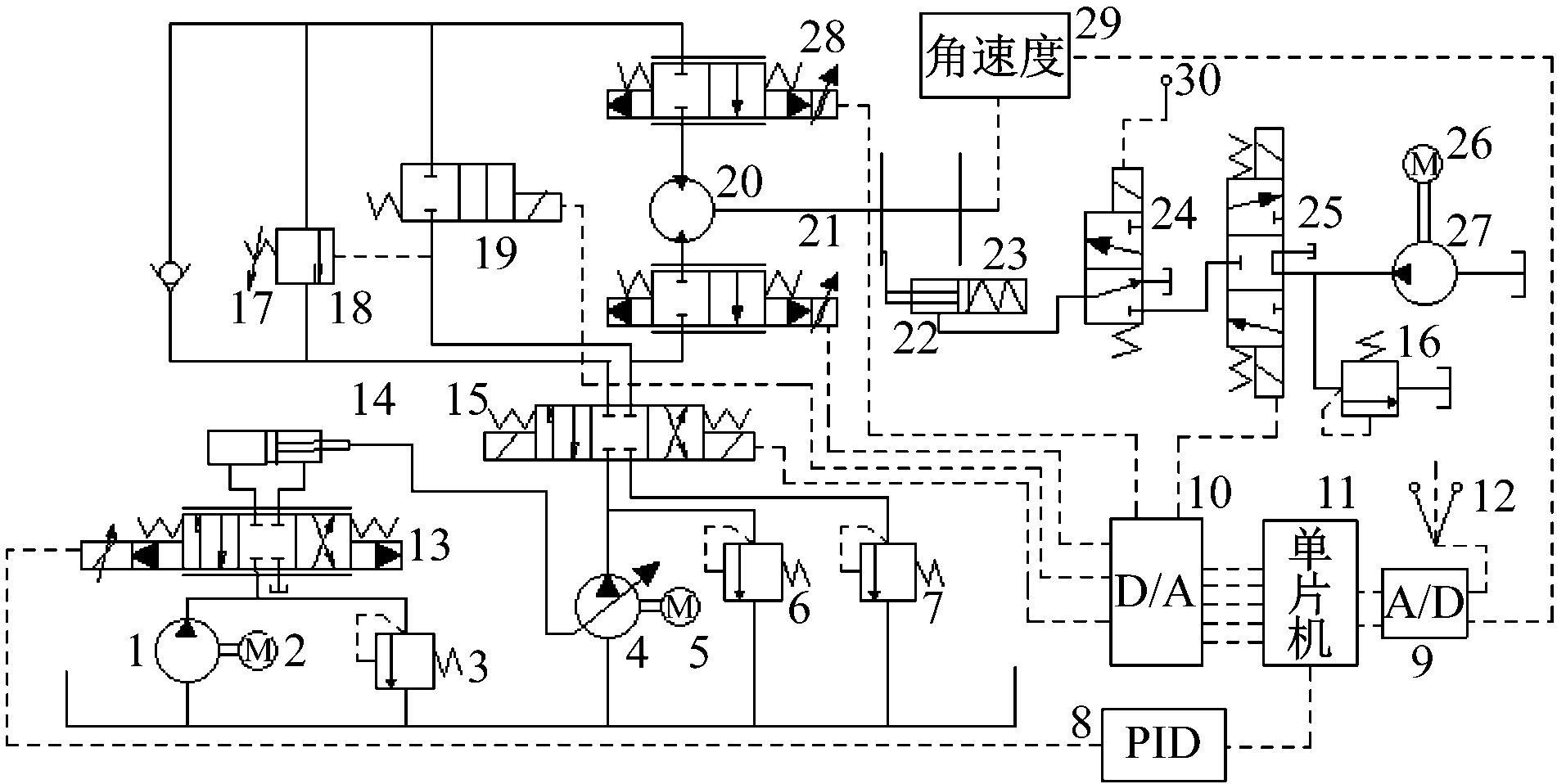

液压绞车自动控制系统简图如图3所示。提升重物时,控制手柄向上推,输入提升速度,三位四通电磁阀处于左位,两位两通电磁阀处于右位,两位两通电磁伺服阀全开,液压制动器松闸,液压电动机正转提升重物,单片机与PID控制器协同调整卷筒转速至控制手柄输入的转速;下放重物时,控制手柄输入下放速度,三位四通电磁阀处于右位,两位两通电磁阀得电处于左位,两位两通电磁伺服阀全闭,1.5 s后两位两通电磁阀断电处于左位,两位两通电磁伺服阀线性开启,液压制动器松闸,液压电动机反转下放重物,单片机与PID控制器协同调整卷筒转速至控制手柄输入的转速[8-9]。需要停车制动时,控制手柄输入转速0,单片机与PID控制器协同调整卷筒转速至0,并控制制动器制动,此外,在停车后应拉下手动制动拉杆,使两位三通电磁阀断电,完成制动;需要紧急制动时,可直接拉下手动制动拉杆。

图2 液压绞车工作状态判断程序流程

Fig.2 The process of judgment program of working state of hydraulic winch

1,27-定量泵;2,5,26-电动机;3,6,7,16-溢流阀;4-液控变量泵; 8-PID控制器;9-模数转换器;10-数模转换器;11-单片机; 12-控制手柄;13-三位四通电磁伺服阀;14-液压缸; 15-三位四通电磁阀;17-单向阀;18-顺序阀;19-两位两通电磁阀; 20-液压电动机;21,28-两位两通电磁伺服阀;22-液压制动器; 23-卷筒;24-两位三通电磁阀;25-三位三通电磁阀; 29-角速度传感器;30-手动制动拉杆

图3 液压绞车自动控制系统简图

Fig.3 Automatic control system of hydraulic winch

1.2 系统调速原理

1.2.1 分割目标转速

控制手柄输入目标转速后,单片机通过模数转换器读取目标转速,并与液压电动机目前的转速做差,记为Δω。

目标转速与当前转速方向一致时,单片机用Δω的绝对值除以20 r/min得到目标转速,结果取整数,记为i,并将目标转速分割为(i+1)个阶段目标转速。前i个阶段,每个阶段目标转速的保持时间都为1 s。当 Δω为正时,第1 s内,阶段目标转速为当前液压电动机转速加20 r/min;进入下1 s后,阶段目标转速在前一阶段目标转速基础上加20 r/min,持续is,is后的阶段目标转速设置为控制手柄输入的目标转速。当Δω为负时,前is内,每个阶段的目标转速在前一阶段的阶段目标转速基础上减20 r/min,is后的阶段目标转速为控制手柄输入的目标转速。

当目标转速与当前转速方向相反时,分为2个大阶段分割目标转速。第1个大阶段:目标转速取为0,然后与液压电动机当前转速做差求得Δω,最后分割目标转速;第2个大阶段:目标转速取为控制手柄输入的转速,然后与0做差求得Δω,再次分割目标转速。每个大阶段内目标转速的分割与转速一致时的目标转速分割过程相同[10]。

1.2.2 PID调速

单片机将目标转速分割完成后,在每个阶段内,单片机将当前阶段目标转速设置为目标转速,之后比较目标转速和通过角速度传感器测得的当前液压电动机转速,计算出转速误差信号,误差信号经数模转换器转换为模拟信号后输入PID控制器,将绞车转速调整为该阶段的目标转速。经过(i+1)个阶段调整后,最终将液压电动机转速调整至目标转速。

2 系统建模仿真

2.1 基于AMESim模型的建立

在AMESim中建立对应液压绞车自动控制系统简图的仿真模型[11-12]。模型建立后,在仿真环境中,设置PID控制器参数:KP=1 300,KI=50,KD=1 000,液压电动机承受的拉力设置为600 kg,分别测试输入转速由0直接变为-40 r/min,及由-50 r/min直接降为0时,在系统自动调节下的液压电动机转速响应情况及最终转速。仿真开始的时间都为0,采样间隔都为0.01 s,仿真时间分别为7、23 s[13]。

2.2 仿真结果及分析

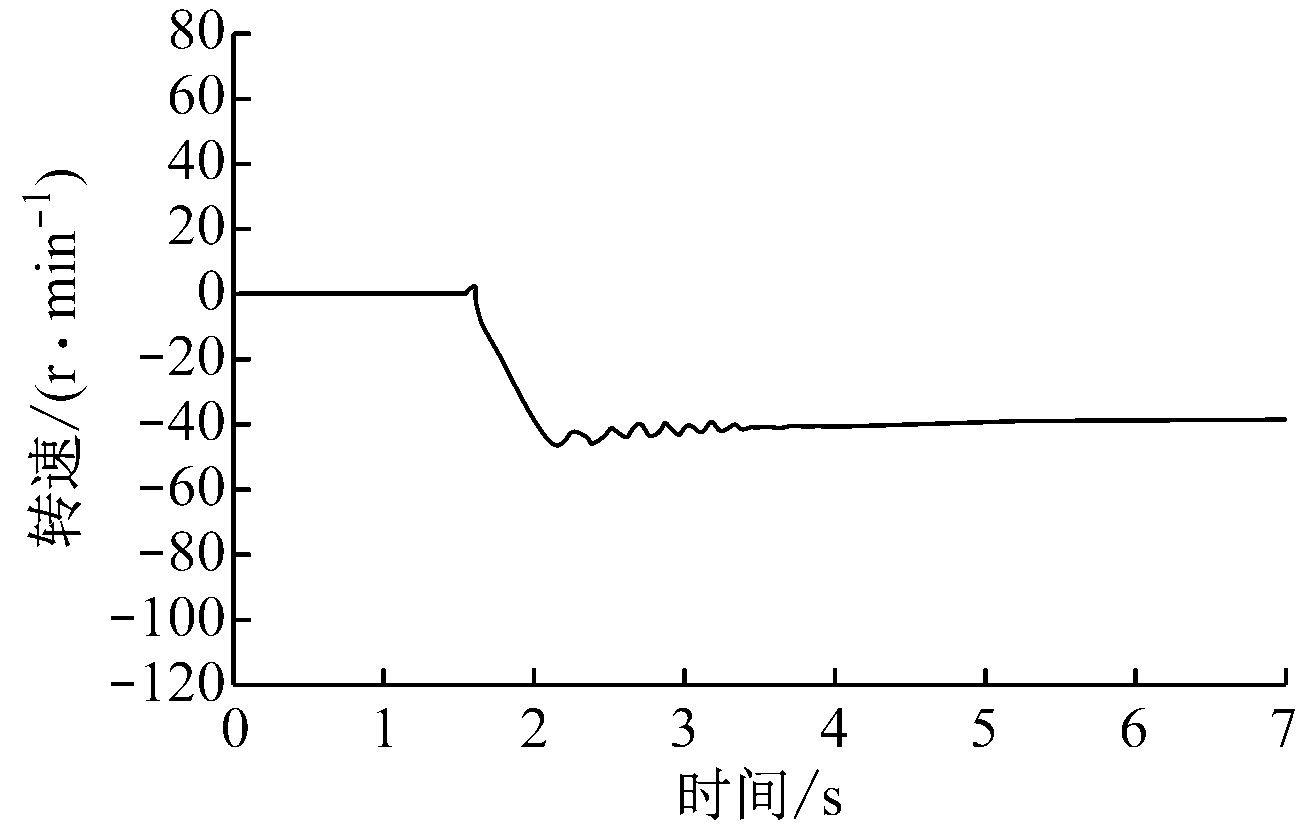

输入转速由0直接变为-40 r/min时,液压电动机转速响应曲线如图4所示。输入转速由-50 r/min直接变为0时,液压电动机转速响应曲线如图5所示。

图4 输入转速由0直接变为-40 r/min时的液压电动机转速响应曲线

Fig.4 Response curve of hydraulic motor speed changing from 0 to -40 r/min

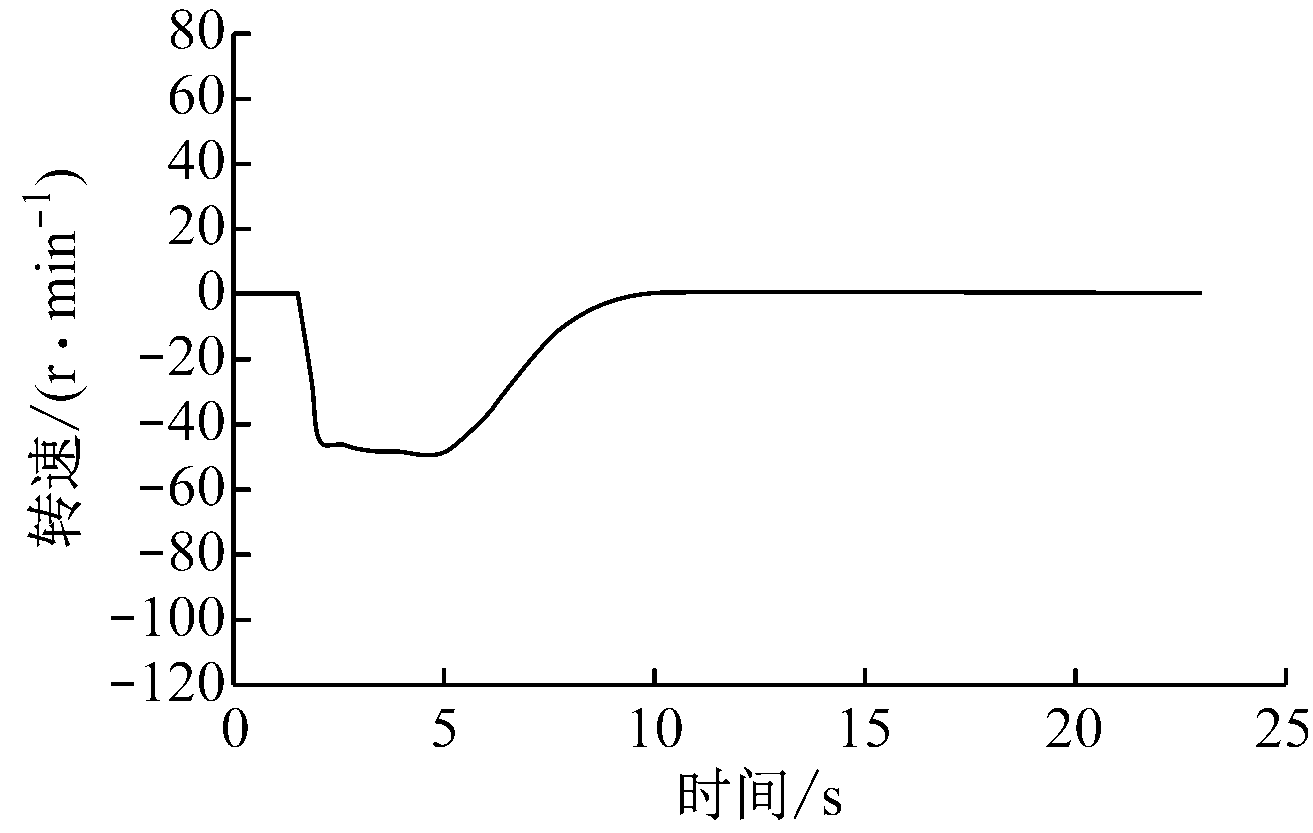

图5 输入转速由-50 r/min直接变为0时的液压电动机转速响应曲线

Fig.5 Response curve of hydraulic motor speed changing from -50 r/min to 0

从图4可看出,输入转速由0直接变为-40 r/min时,制动闸延迟1.5 s开启,整个下放过程中,没有大幅速度波动。并且系统自动调节转速,耗时4 s后,最终将液压电动机转速调整为-39.7 r/min,误差小于1 r/min。

从图5可看出,当绞车运行速度由-50 r/min调整为0 时,单片机首先将目标转速分割为-30 r/min、-10 r/min、0三个阶段目标转速。第1阶段,PID控制器将绞车速度由-50 r/min向-30 r/min调整,持续时间为1 s;第2阶段,PID控制器将绞车速度由第1阶段的最终运行速度向-10 r/min调整,持续时间为1 s;第3阶段,PID控制器将绞车速度由第2阶段的最终运行速度向0调整,最终耗时10 s后将绞车速度调整为0。在整个调速过程中绞车的运行速度没有出现大幅波动。

3 结论

(1) 液压绞车自动控制系统通过单片机和PID控制器的协同控制来调节绞车的速度。输入目标转速后,单片机能够自动判断绞车的运行状态,然后控制各液压阀的开启;通过分割目标转速,协同PID控制器自动将卷筒的转速调整至目标转速,从而极大地提高了绞车的自动化水平,解决了开环控制液压绞车必须不间断调节绞车速度及单纯闭环PID控制液压绞车在调速时完全依赖个人经验的问题。

(2) 在AMESim仿真环境中,对绞车下放重物和大幅变速的情况进行了仿真分析,结果表明,在下放重物和大幅调速时,控制系统能够自动将绞车的转速调整到目标转速,且调速过程平稳。

参考文献(References):

[1] 王运敏.中国采矿设备手册(下册)[M].北京:科学出版社,2007:989-991.

[2] 吴辉海.液压绞车[M].北京:煤炭工业出版社,1989:109-120.

[3] 黎少辉,丁海港.煤矿JKY型绞车液压控制系统改造与试验[J].煤炭工程,2016,48(11):137-139.

LI Shaohui, DING Haigang. Renovation and test of hydraulic control system for JKY winches[J]. Coal Engineering, 2016,48(11):137-139.

[4] 祖家龙,赵继云,丁海港.防爆液压绞车电液控制系统建模与仿真研究[J].液压与气动,2016,16(1):28-31.

ZU Jialong,ZHAO Jiyun,DING Haigang. Modeling and simulation of electro-hydraulic control system for anti-explosion hydraulic winch[J]. Chinese Hydraulics & Pneumatics,2016,16( 1):28-31.

[5] 雷艇,杨曙东,徐涛,等.高速绞车液压控制系统的建模与仿真[J].液压与气动,2013,13(7):40-45.

LEI Ting,YANG Shudong, XU Tao, et al. Modeling and simulation of high speed winch hydraulic control system[J]. Chinese Hydraulics & Pneumatics, 2013,13(7):40-45.

[6] 陈玲,石峰,杨存智.基于PLC控制的变频容积调速在液压绞车系统中的应用[J].液压与气动,2007,7(11):15-17.

CHEN Ling, SHI Feng, YANG Cunzhi. Application in hydraulic winch system of the variable frequency volume timing system based on PLC[J]. Chinese Hydraulics & Pneumatics, 2007,7(11):15-17.

[7] 王杏,康健,叶其团.基于模糊PI的电比例排量泵控制研究[J].机床与液压,2016,44(20):82-85.

WANG Xing, KANG Jian, YE Qituan. Research on fuzzy PI control strategy for variable displacement pump[J]. Machine Tool & Hydraulics, 2016,44(20):82-85.

[8] 万海洋,曾周亮.基于AMESim的内外控结合单向顺序阀平衡回路的平衡能力分析[J].邵阳学院学报(自然科学版),2014,11(3):61-65.

WAN Haiyang, ZENG Zhouliang. The Counterbalance simulation-analysis of internal and external combined one-way sequence valve counterbalance circuit on AMESim[J]. Journal of Shaoyang University(Natural Science Edition), 2014,11(3):61-65.

[9] 袁士豪,殷晨波,刘世豪.基于AMESim的平衡阀动态性能分析[J].农业机械学报,2013,44(8):273-280.

YUAN Shihao, YIN Chenbo, LIU Shihao. Working properties of counterbalance valve based on AMESim code[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013,44(8):273-280.

[10] 龙廖乾,张宏,汪新宇.计算机控制的液压整体提升技术[J].武汉汽车工业大学学报,1999,21(4):36-39.

LONG Liaoqian, ZHANG Hong, WANG Xinyu. Hydraulic whole lifting technology under computer control [J]. Journal of Wuhan Automotive Polytechnic University,1999,21(4):36-39.

[11] 郑永光,徐莉萍,任德志.基于AMESim的太阳能自动跟踪液压控制系统的仿真分析[J].机床与液压,2010,38(22):71-73.

ZHENG Yongguang, XU Liping, REN Dezhi. Simulation analysis of hydraulic control system for solar autotracking based on AMESim[J]. Machine Tool & Hydraulics,2010,38(22):71-73.

[12] 胡明华,马来好,杨杰,等.基于AMESim的液压绞车起升性能仿真分析[J].船海工程,2017,46(1):87-89.

HU Minghua, MA Laihao, YANG Jie, et al. Simulation of lifting performance of hydraulic winch based on AMESim[J]. Ship & Ocean Engineering, 2017,46(1):87-89.

[13] 成亚云,朱志松,刘静.基于AMESim的吹塑机壁厚液压控制系统仿真[J].机床与液压,2016,44(20):116-118.

CHENG Yayun, ZHU Zhisong, LIU Jing. Simulation on hydraulic control system for wall thickness in blow molding machine[J]. Machine Tool & Hydraulics,2016,44(20):116-118.