0 引言

井下瓦斯抽采是瓦斯治理的关键措施[1-4]。瓦斯抽采的主要形式为本煤层抽采[5],既能抽采瓦斯,又能消除瓦斯聚集所带来的威胁。目前在煤与瓦斯突出煤层中钻孔进行瓦斯抽采、排放或卸压,是在无保护开采条件下消除煤层煤与瓦斯突出危险性的主要方法[6-9]。但本煤层特别是松软煤层打钻技术是瓦斯抽采工作中亟待解决的难题。

目前松软煤层瓦斯抽采坑道钻机有2种类型:一种是分体式全液压坑道钻机,主要依靠人工搬运或步履机构短途移动,迁移速度慢,劳动强度大,稳固钻机所需时间长;另一种为履带式全液压坑道钻机,能满足煤矿井下快速迁移和稳固要求,钻进辅助时间短,钻进效率较高,比较成熟的产品有中煤科工集团西安研究院有限公司研发的ZDY6000LD履带式全液压坑道钻机和中煤科工集团重庆研究院有限公司研发的近水平定向全液压钻机[10]。很多国产钻机在钻进过程中,采用静态接续方法接续下一根螺旋钻杆,需要已钻入煤层的长钻具停止转动,导致已钻进煤层的钻具部分频繁启停,无法连续排出煤孔内的煤渣,容易造成钻孔内部煤粉堆积;频繁启停不仅降低生产效率,而且启停过程的冲击容易造成已钻成孔壁坍塌[11-12],使钻具被抱死,无法启动,严重时导致钻杆断裂、钻具丢失、钻孔无法使用等。针对上述问题,本文对人工接续钻杆部分进行改进,设计了瓦斯抽采钻机连续装卸钻杆装置[13]。该装置无需钻具停止转动即可接续下一根钻杆,不仅能提高钻孔效率,而且能防止因停钻造成的抱(夹)钻故障发生,实现钻机远距离控制技术的突破。

1 装置总体设计方案

1.1 装置结构

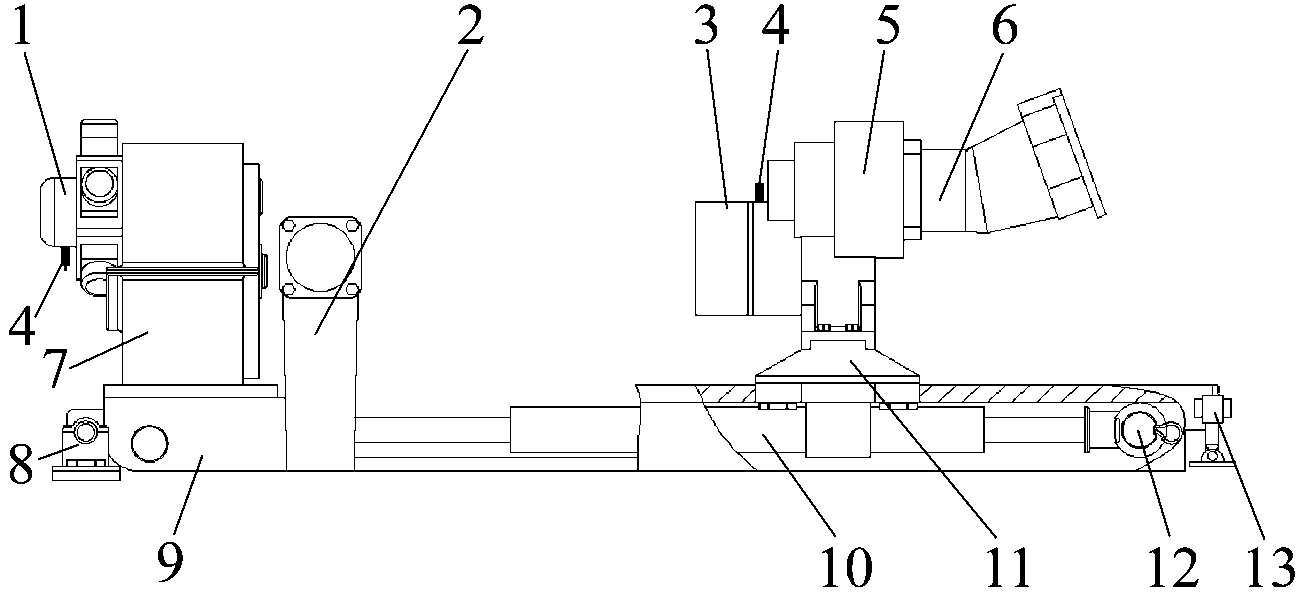

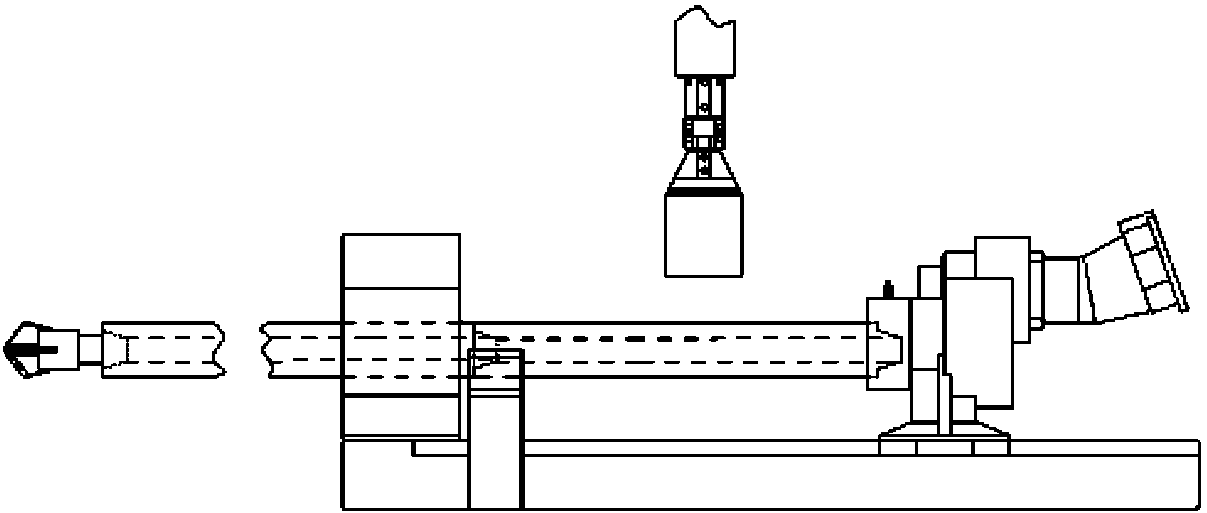

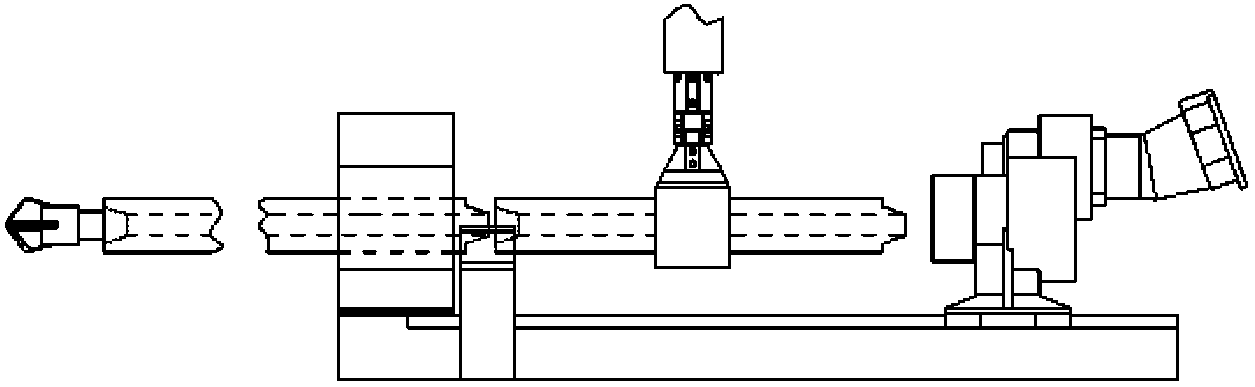

瓦斯抽采钻机连续装卸钻杆装置设计借鉴了ZDY系列钻机的成功经验,由前动力头、后动力头、测速装置、夹持定位装置、给进装置、调角装置等组成,如图1所示。前动力头主要由卡盘夹持装置、前动力头液压马达等组成;后动力头主要由A6V斜轴式变量马达、液压卡盘、后动力头壳体、后动力头基座等组成;测速装置主要由转速传感器及其控制系统组成;给进装置主要由导轨、给进液压缸、导轨固定装置等组成。对于关键受力结构,需要采用有限元软件ABAQUS进行受力分析,其中自制的关键部件材料见表1。

1-前动力头液压马达;2-夹持定位装置;3-液压卡盘; 4-转速传感器;5-后动力头壳体;6-A6V斜轴式变量马达; 7-前动力头;8-导轨固定装置;9-导轨;10-给进液压缸; 11-后动力头基座;12-连接轴;13-调角装置

图1 瓦斯抽采钻机连续装卸钻杆装置组成

Fig.1 Composition of equipment continuously loading and unloading drill rod on gas drainage drilling rig

表1 关键部件材料

Table 1 Material of key components

调角装置连接导轨前端,用于调节导轨仰角。前后动力头、夹持定位装置、给进液压缸固定在给进装置的导轨上,可随导轨调整钻进角度并保持相对位置不变。前后动力头采用中空设计,钻杆能够顺利通过,并安装有动力液压卡盘,能够夹持钻杆,并带动其旋转,是钻杆旋转钻削动力的主要提供装置。夹持定位装置主要为装卸钻杆提供夹紧、定位、导向作用,方便、快捷地连接或拆卸钻杆。给进液压缸是钻杆钻进动力来源,推动后动力头向前给进或完成后退行程。瓦斯抽采钻机连续装卸钻杆装置可替代目前钻机上钻杆装置,推进钻机实现动态接续钻杆进程。

1.2 关键部件

1.2.1 后动力头

后动力头可将液压能转换为机械能,为钻杆钻进松软煤层提供旋转动力。高压油驱动A6V斜轴式变量马达旋转,经行星齿轮减速后带动主轴和钻具旋转,输出转速和转矩。变速箱为两级齿轮传动机构,调节A6V斜轴式变量马达上的手轮,可改变马达的排量,实现无级调速。液压卡盘在钻杆接续过程中可夹紧钻杆。

后动力头基座连接在导轨上,基座底部与2个给进液压缸固定连接,可在导轨上由给进液压缸带动前后往返滑动,为钻杆推进提供动力。

1.2.2 前动力头和夹持定位装置

前动力头和夹持定位装置是瓦斯抽采钻机连续装卸钻杆装置设计的关键创新部件。前动力头箱内装自动式机械卡盘[14],其动力由液压马达提供,具有2种工作状态:当钻杆给进时,卡盘松开钻具,起简单的定心导向作用;当钻杆给进到预定位置不再前进时,前动力头卡盘夹持装置的卡盘夹紧钻杆,为已钻入煤层的钻具部分提供旋转动力,继续空转排出煤渣,后动力头后移准备接续下一根钻杆,避免人工接续钻杆带来的钻机频繁启停问题。

夹持定位装置由液压缸、支架、2个L式半V型定位块组成。液压缸固定在支架上,前端连接L式半V型定位块。在钻杆接续过程中,当机械手夹住钻杆时,前端母接头置于L式半V型定位块上,液压顶块夹住钻杆,减少对机械手完成动作的要求,防止钻杆掉落,损坏钻杆、钻机,同时能起到关键的定位、定心作用,方便与前一根钻杆的母接头自动连接。

1.2.3 给进装置

给进装置的主要作用是为后动力头推进钻杆提供动力,并对前后动力头装置起固定作用。

导轨固定在机身上,是整个瓦斯抽采钻机连续装卸钻杆装置的承载构件,并可带动整套装置调整钻进角度。考虑到钻机的直线推力为180 kN,在导轨上作用力相当大,设计过程必须采用有限元软件分析其抗拉强度,确保结构满足材料屈服极限要求。

2个给进液压缸采用单排前后安装形式,缸前端通过连接轴与导轨相连,后端通过挡环形式固定在后动力头基座底部,是后动力头装置推进钻杆的动力来源。

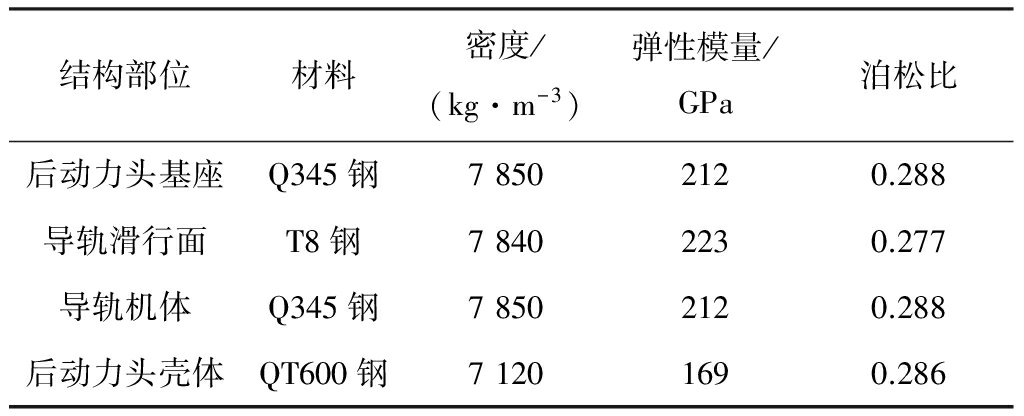

2 动态钻杆接续工作过程

钻机整体固定后,由人工提前将第1根钻杆和钻头安装在前动力头,瓦斯抽采钻机连续装卸钻杆装置进入初始状态。L式半V型定位块向中间移动,到达设定位置,使得钻杆顺利落入2个定位块中间,机械手夹紧从钻杆库运送来的第1根接续钻杆,前端母接头搭到L式半V型定位块上,2个定位块开始继续向中间移动,抱紧钻杆,如图2所示。

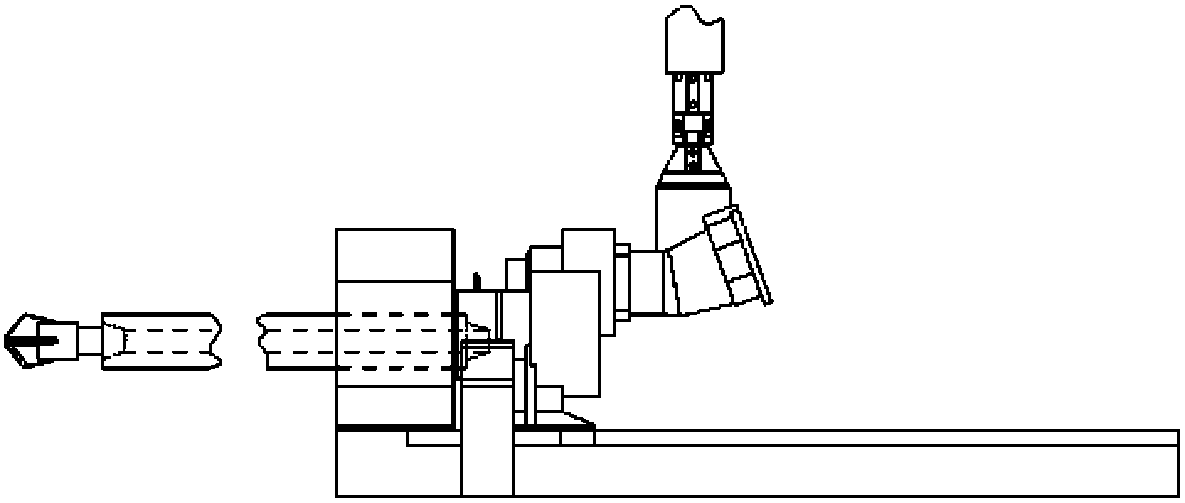

后动力头开始向前移动,夹住接续钻杆的尾端。该过程主要由L式半V型定位块支撑钻杆,机械手夹持钻杆中部,在后动力头夹紧钻杆尾端开始转动和推进之前可离开,为后动力头给进让开空间,如图3所示。

图2 接入钻杆

Fig.2 Accessing to drill rod

图3 夹紧钻杆

Fig.3 Clamping drill rod

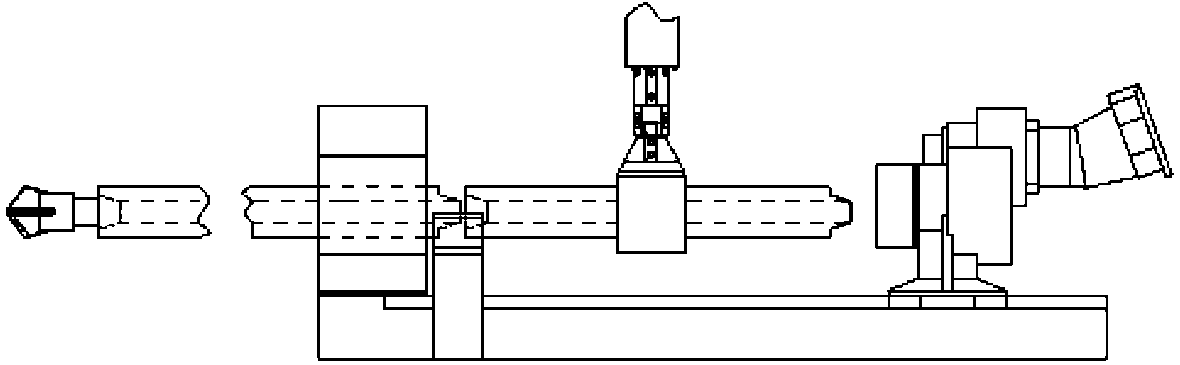

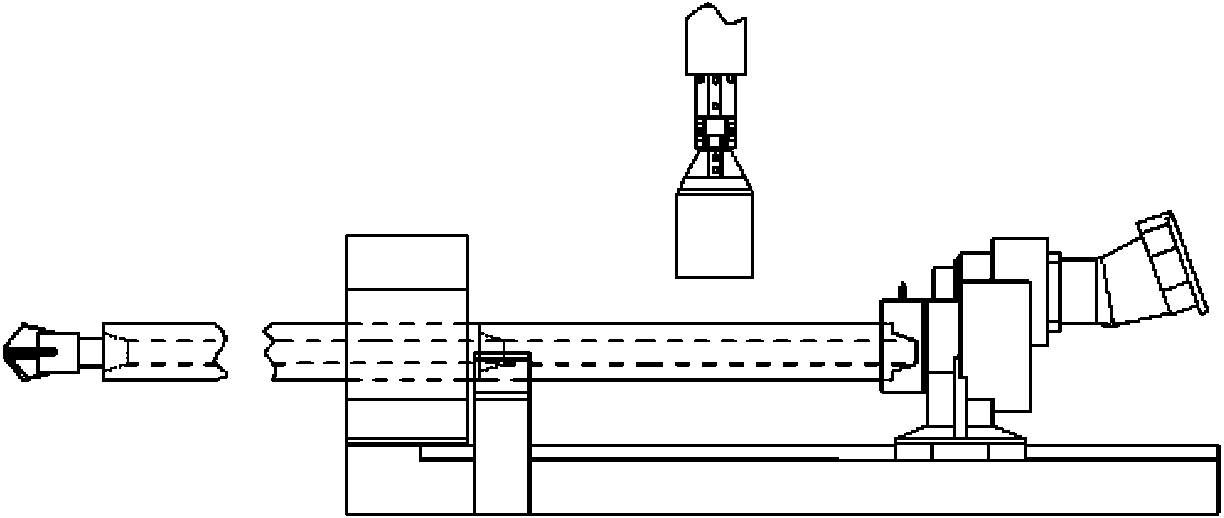

2个L式半V型定位块后撤松开钻杆,与钻杆两侧存在一定的间隙,为钻杆提供导向作用。后动力头向前移动,使新接续的钻杆母接头贴近前一根钻杆的公接头,此时后动力头的转速大于前动力头钻杆转速,产生差速旋紧新接续钻杆,之后前动力头中液压卡盘松开钻具,并保持与钻具相同转速,从而在夹紧、松开钻具过程中始终与钻具保持相对静止,如图4所示。

图4 旋紧钻杆

Fig.4 Tightening drill rod

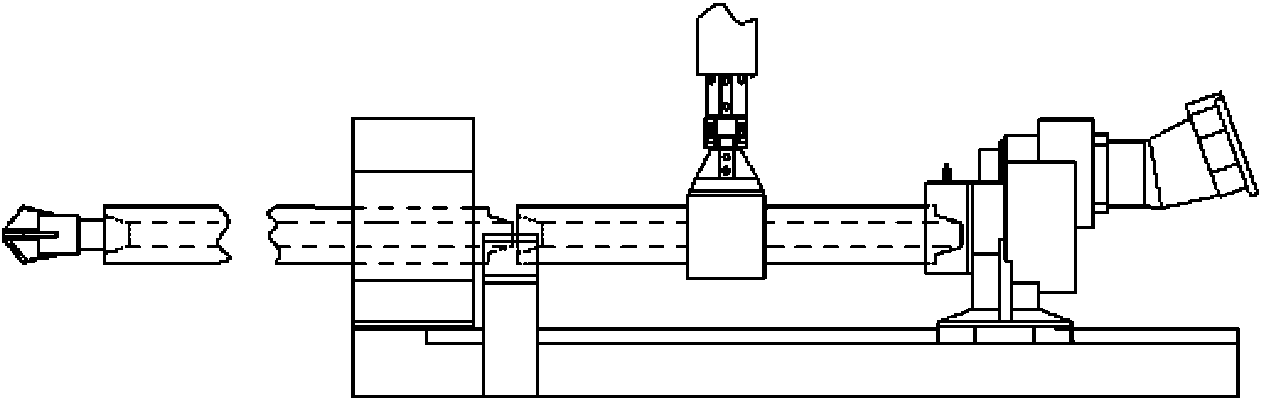

L式半V型定位块后移,为后动力头前移让出空间,后动力头向前推动全部钻具并保持旋转运动,做钻进和排出煤渣运动,如图5所示。如此循环,实现动态钻杆接续。

图5 钻进过程

Fig.5 Drilling process

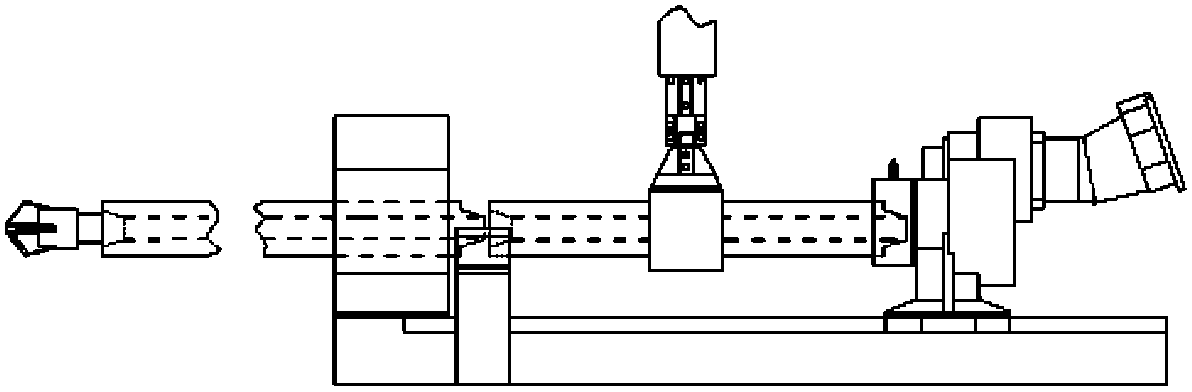

完成钻进任务后,拆卸钻杆。此时后动力头液压卡盘夹紧钻杆,前动力头液压卡盘松开钻杆,给进装置带动由后动力头夹紧的整套钻具向后移动,到达预定位置,前一根钻杆的尾端伸出前动力头一段距离,如图6所示。

前动力头液压卡盘夹紧钻杆,后动力头反向旋转,使钻具与拆卸的钻杆分离,机械手夹紧钻杆,如图7所示。

图6 钻具后移

Fig.6 Backing drilling tool

图7 钻杆分离

Fig.7 Separating drill rod

后动力头液压卡盘松开钻杆,后动力头后移与钻杆分离,机械手运送钻杆到钻杆库,如图8所示。之后后动力头前移夹紧前一根钻杆尾端,重复上述工作,完成连续卸载钻杆动作。

图8 回收钻杆

Fig.8 Recycling drill rod

3 装置力学性能分析

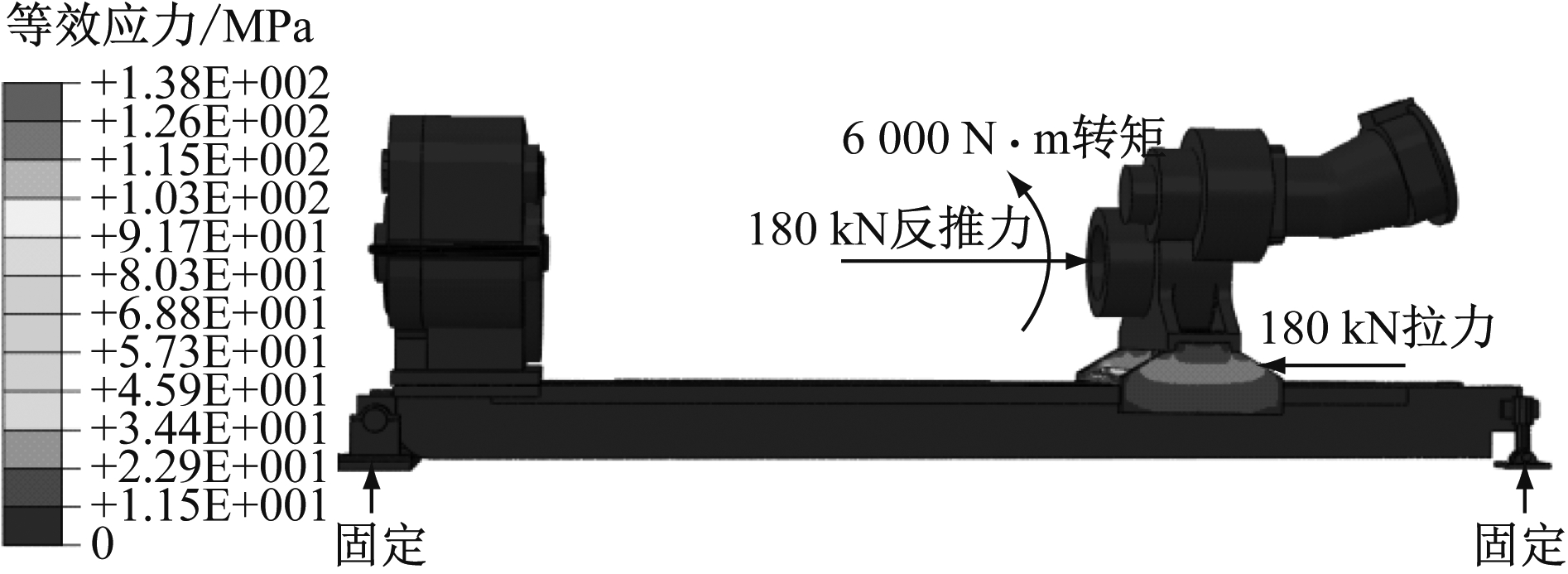

在Pro/E中创建瓦斯抽采钻机连续装卸钻杆装置关键部件三维模型,导入有限元软件ABAQUS分析计算[15]。实际工况中钻机转矩为1 600~6 000 N·m,推进力为180 kN。根据实际工况,导轨两端支撑座采用固定约束,180 kN反推力和6 000 N·m转矩分别通过参考点施加到后动力头液压卡盘安装表面,180 kN拉力施加到后动力头基座底部给进液压缸固定面。

装置整体Mises等效应力如图9所示,整体最大受力基本集中在后动力头基座处。由于各个部位材料不同,对其中受力大的结构部位进行受力分析,对于前动力头和后动力头等受力较小的部件,不分析其应力情况。

图9 装置整体Mises等效应力

Fig.9 Equivalent Mises stress of entire equipment

基座最大Mises等效应力为138 MPa,位于给进液压缸固定块与底板连接处,表达结构工作时的安全情况,可采用安全系数进行强度校核。Q345钢屈服强度为345 MPa,基座安全系数为345/138≈2.5,可达到使用要求。考虑到安全性,在具体设计中应增加加强筋、倒角等,优化关键受力部位,增强其抗拉、抗扭特性。

导轨Mises等效应力如图10所示,最大应力为73 MPa。T8钢屈服强度为930 MPa,导轨安全系为930/73≈13,可达到使用要求。

图10 导轨Mises等效应力

Fig.10 Equivalent Mises stress of guideway

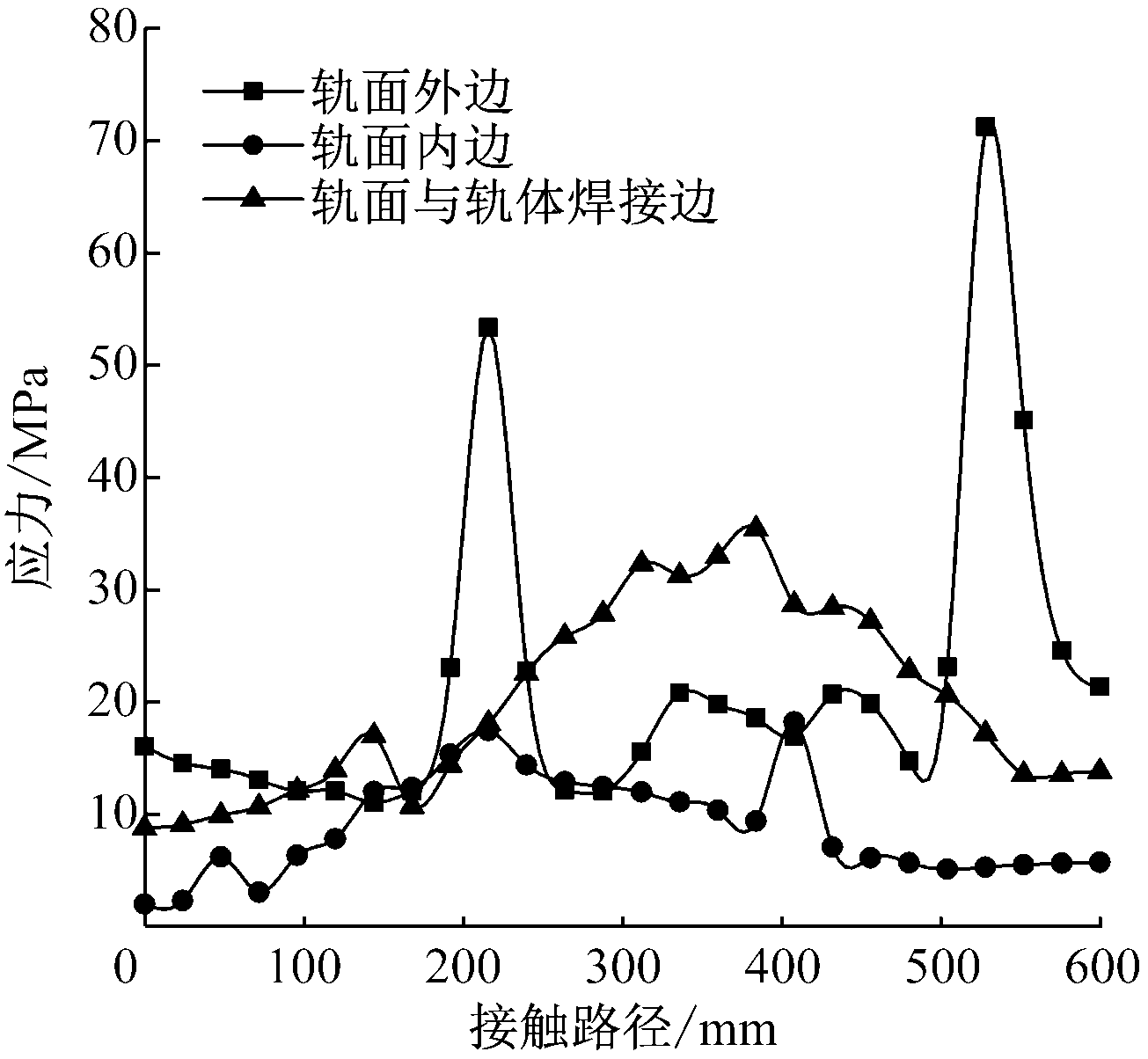

选取导轨与后动力头基座底部接触范围内的3条棱边为路径进行分析,其中基座长350 mm,与导轨接触段在路径上为200~550 mm。接触路径上的应力如图11所示。可看出受转矩影响,基座底部与导轨轨面外边接触的两端应力较大,反推力对后动力头及基座产生顺时针转矩,使基座压紧轨面后侧,应力达70 MPa,而中间应力较小;T8钢与导轨轨体焊接边受拉力及扭转钻具影响,在后动力头基座与导轨接触范围内应力增大较明显,约为35 MPa;导轨内边受力较小,基本在10 MPa上下浮动。

图11 接触路径上的应力

Fig.11 Stress along contact path

4 结论

(1) 提出了一种新型瓦斯抽采钻机连续装卸钻杆装置设计思路,介绍了其主要组成结构及具体工作过程。该装置无需停止转动即可接续下一根钻杆,可防止因停钻造成的抱(夹)钻故障,是实现井下无人化生产过程控制的重要一步,对改善安全生产条件具有一定意义。

(2) 采用有限元软件ABAQUS对装置结构进行受力情况分析,可优化关键部位结构,为实物设计提供理论支持,保证装置使用的安全性。

(3) 目前研究主要针对结构设计,如何快速、精确实现连续装卸钻杆过程,所需动力和控制系统仍然是一个难点,需要进一步讨论和研究。

参考文献(References):

[1] 刘清泉,童碧,方有向,等.松软煤层快速全孔筛管护孔高效瓦斯抽采技术[J].煤炭科学技术,2014,42(12):58-61.

LIU Qingquan,TONG Bi,FANG Youxiang,et al. High efficient gas drainage technology with fast full length screen pipe for borehole protection in soft seam[J].Coal Science and Technology,2014,42(12):58-61.

[2] 王清峰.远距离控制防突钻机自动装卸钻杆机构的设计[J].矿业安全与环保,2008,35(5):12-14.

WANG Qingfeng.Design of automatic mounting and dismounting mechanism for remote operates outburst-prevention drilling machine [J].Mining Safety & Environmental Protection,2008,35(5):12-14.

[3] 姚亚峰,姚宁平,彭涛.松软煤层套管钻机夹持机构设计与分析[J].煤炭科学技术,2013,41(6):73-76.

YAO Yafeng,YAO Ningping,PENG Tao. Design and analysis on clamping mechanism of soft seam casing drilling rig [J].Coal Science and Technology,2013,41(6):73-76.

[4] 周爱桃,王凯,吴则琪,等.瓦斯风压诱导矿井风流灾变规律研究[J].中国矿业大学学报,2014,43(6):1011-1018.

ZHOU Aitao,WANG Kai,WU Zeqi,et al.Research on airflow catastrophic law induced by gas pressure in mine [J].Journal of China University of Mining & Technology,2014,43(6):1011-1018.

[5] 何勇.本煤层瓦斯抽放技术[J].煤矿安全,1997,28(6):19-21.

[6] 秦刚伟,秦法秋.突出煤层瓦斯抽采钻孔技术探讨[J].煤炭技术,2009,28(11):183-185.

QIN Gangwei,QIN Faqiu.Highlight extraction of coalbed methane drilling technology to out spdce [J]. Coal Technology,2009,28(11):183-185.

[7] 方新秋,耿耀强,王明.高瓦斯煤层千米定向钻孔煤与瓦斯共采机理[J].中国矿业大学学报,2012,41(6):885-892.

FANG Xinqiu,GENG Yaoqiang,WANG Ming.Kilometer directional drilling simultaneous extraction of coal and gas from a high gas coal seam [J].Journal of China University of Mining & Technology,2012,41(6):885-892.

[8] 肖峻峰,樊世星,卢平,等.近距离高瓦斯煤层群倾向高抽巷抽采卸压瓦斯布置优化[J].采矿与安全工程学报, 2016,33(3): 564-570.

XIAO Junfeng,FAN Shixing,LU Ping,et al.Layout parameter optimization of highly-located drainage roadway along seam for controlling gas with pressure relief from close-distance methane-rich seam group [J].Journal of Mining & Safety Engineering,2016,33(3):564-570.

[9] 周福宝,孙玉宁,李海鉴,等.煤层瓦斯抽采钻孔密封理论模型与工程技术研究[J].中国矿业大学学报,2016,45(3):433-439.

ZHOU Fubao,SUN Yuning,LI Haijian,et al.Research on the theoretical model and engineering technology of the coal seam gas drainage hole sealing [J].Journal of China University of Mining & Technology,2016,45(3):433-439.

[10] 方鹏,田宏亮,邬迪,等.ZDY6000LD(A)型履带式全液压定向钻机及其应用[J].煤田地质与勘探,2011,39(2):74-77.

FANG Peng,TIAN Hongliang,WU Di,et al.Development and application of the track-mounted ZDY6000LD(A) hydraulic directional drilling rig [J].Coal Geology & Exploration,2011,39(2):74-77.

[11] 张国锋,解毅,许丽莹.软岩巷道钢桁架力学性能试验及支护研究[J].采矿与安全工程学报,2016,33(4): 649-654.

ZHANG Guofeng,XIE Yi,XU Liying.Mechanics performance testing and research of truss support in the soft rock roadway[J].Journal of Mining & Safety Engineering,2016,33(4):649-654.

[12] 蒋邦友,王连国,顾士坦,等.阳城矿深部复合型软岩大巷破坏机制与支护设计[J].采矿与安全工程学报,2016,33(3):452-459.

JIANG Bangyou,WANG Lianguo,GU Shitan,et al.Failure mechanism and support design of deep composite soft rock roadway in Yangcheng coal mine [J].Journal of Mining & Safety Engineering,2016,33(3):452-459.

[13] 辛宇鹏,熊小晋,武斌波,等.一种松软煤层瓦斯钻机自动装卸钻杆装置及其使用方法:201611091182.3[P].2016-12-01.

[14] 郭文亮,张鹏,武斌波,等.一种自动夹紧松开机械式卡盘:201611089951.6[P].2016-12-01.

[15] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2011.