0 引言

中国煤层瓦斯赋存丰富,但随着煤炭开采条件的恶化,瓦斯灾害日趋严重[1]。瓦斯抽采作为防范瓦斯事故的重要手段,不仅可大幅降低煤层瓦斯含量,还可将瓦斯作为一种清洁能源加以利用[2]。由于煤层成煤时期或成煤环境不同,许多地区煤层结构中含有少量夹矸层,给瓦斯抽采工作带来困难,影响矿井的安全、高效生产[3]。有必要对瓦斯抽采时瓦斯渗流及煤岩体变形机理进行讨论,从而针对含夹矸煤层瓦斯抽采钻孔设计提出合理布置方法。

钻孔抽采瓦斯过程中瓦斯气体运移与煤岩层固体变形之间具有复杂的、相互影响的耦合关系,众多学者在研究煤层瓦斯渗流规律的基础上对钻孔抽采瓦斯的相关机理进行了分析研究工作。梁冰等[4]建立了瓦斯抽采时的耦合渗流模型,模拟研究了抽采时瓦斯在煤层中的运移规律;张美红等[5]建立了瓦斯抽采固气耦合动态数学模型;张迎新等[6]建立了瓦斯抽采数学模型,模拟研究了抽采时煤层瓦斯演化规律;王宏图等[7]建立了钻孔抽采瓦斯渗流的固气耦合数学模型,模拟研究了本煤层单一顺层钻孔的渗流场规律;鲁义等[8]建立了钻孔抽采条件下瓦斯渗流固气耦合模型,模拟研究了抽采钻孔的抽采半径;王登科等[9]建立了煤层渗透率动态变化模型,模拟研究了煤层瓦斯抽采过程中的煤体透气性变化规律;王青元等[10]模拟分析了瓦斯抽采时采空区上覆岩层瓦斯运移规律。

对含夹矸煤层的研究主要集中于煤层的固体力学特性、煤壁稳定性分析等方面[11-14],对于含夹矸煤层瓦斯抽采方面的研究却鲜有报道。基于此,本文建立了考虑煤岩体变形、煤体瓦斯运移、孔隙率与渗透率演化的瓦斯抽采固气耦合模型,并模拟分析了单一抽采钻孔周围煤体瓦斯压力、渗透率、位移的分布规律,确定了含夹矸煤层瓦斯抽采钻孔的孔间距,可为含夹矸煤层抽采钻孔的合理布置提供理论依据。

1 瓦斯抽采固气耦合模型

对瓦斯抽采固气耦合模型作出如下假设:① 煤岩体视为各向同性均匀介质,煤岩体骨架服从弹性变形;② 瓦斯在煤体中的流动视为等温过程;③ 煤层内瓦斯流动为单向流动,且煤层中原始瓦斯压力分布均匀;④ 煤体瓦斯渗流服从Darcy定律,煤体基质系统中瓦斯只通过吸附解吸与裂隙系统中瓦斯发生质量交换;⑤ 夹矸视为渗透率较低但仍有瓦斯流动的岩体,且渗透率无时空演化特征。

1.1 煤岩体变形控制方程

含瓦斯煤岩体的变形控制方程由应力平衡方程、几何方程和本构方程3个部分组成。含瓦斯煤岩体的应力平衡方程为

σij,j+Fi=0

(1)

式中:σij,j为煤岩体总应力分量σij对坐标的一阶偏导数(i,j为主方向),N/m3;Fi为体积力分量,N/m3。

煤岩体变形的几何方程为

(2)

式中:εij为线应变分量;ui,j,uj,i分别为位移分量ui,uj对坐标的一阶偏导数。

由广义Hooke定律,得到煤岩体的本构方程:

(3)

式中:G为煤岩体的剪切模量,MPa;v为泊松比;εV为煤岩体的体积应变;δij为Kronecker变量(i=j时取1,i≠j时取0);αp为Biot系数;p为瓦斯压力,MPa。

联合式(1)—式(3),可得以位移表示的考虑孔隙压力的煤岩体变形控制方程:

(4)

式中ui,jj,uj,ji分别为位移分量ui,uj对坐标的二阶偏导数。

1.2 瓦斯运移控制方程

瓦斯以游离状态与吸附状态赋存在煤体中,煤体的裂隙系统为游离瓦斯提供了赋存和渗流的通道,单位体积煤体裂隙系统中瓦斯气体的质量平衡方程为

(5)

式中:mf为单位体积煤体中游离瓦斯质量,kg/m3;t为时间,s;ρg为瓦斯密度,kg/m3;q为忽略重力影响的Darcy速度,m/s;![]() 为煤体渗透率,m2,μ为瓦斯动力黏度,Pa·s;Q为单位体积煤体基质系统与裂隙系统的质量交换率,kg/(m3·s)。

为煤体渗透率,m2,μ为瓦斯动力黏度,Pa·s;Q为单位体积煤体基质系统与裂隙系统的质量交换率,kg/(m3·s)。

在等温条件下,游离瓦斯含量仅与瓦斯压力有关,根据气体状态方程,可得单位体积含瓦斯煤体内游离瓦斯质量为

(6)

式中:φ为煤体孔隙率,%;ρn为标准大气压下瓦斯密度,kg/m3;pn为标准大气压,MPa。

瓦斯在煤体中的扩散以气相扩散为主,根据质量守恒定律,单位体积煤体基质系统中瓦斯质量随时间的变化率等于单位体积煤体基质系统与裂隙系统的质量交换率:

(7)

式中mγ为单位体积煤体中吸附瓦斯质量,kg/m3。

考虑煤体内水分、灰分、可燃物百分比等因素对瓦斯吸附的影响,可由修正后的Langmuir方程得到单位体积煤体中吸附瓦斯质量:

(8)

式中:a为煤体极限瓦斯吸附量,m3/kg;b为煤体吸附常数,MPa-1;ρc为煤体密度,kg/m3;A为煤体灰分,%;M为煤体水分,%。

令![]() 并联立式(5)—式(8),得

并联立式(5)—式(8),得

(9)

1.3 孔隙率与渗透率演化方程

煤体孔隙率与渗透率是变形场、瓦斯运移场耦合中关键的耦合项,由孔隙率的定义,经推导可得煤体孔隙率[15]:

(10)

式中:VP为孔隙体积,m3;VB为煤体外观体积,m3;φ0为初始孔隙率,%;ΔVs为煤体骨架体积变化,m3;ΔVs0为初始煤体骨架体积变化,m3。

综合文献[16-17]的研究可知,煤体体积变形ΔVs/ΔVs0包括由瓦斯压力变化引起的变形ΔVsp/ΔVs0、煤体颗粒吸附瓦斯膨胀引起的变形ΔVsf/ΔVs0和煤体骨架颗粒热膨胀引起的变形ΔVst/ΔVs0:

(11)

式中:E为煤体弹性模量,MPa;Δp为瓦斯压力改变量,MPa;εL为Langmuir体积应变常数;PL为Langmuir压力常数,MPa;α为煤体体积膨胀系数,K-1;ΔT为绝对温度改变量,K。

依据文献[18]可推导出描述孔隙率与渗透率最常用的立方定律:

(12)

式中k0为煤体初始渗透率,m2。

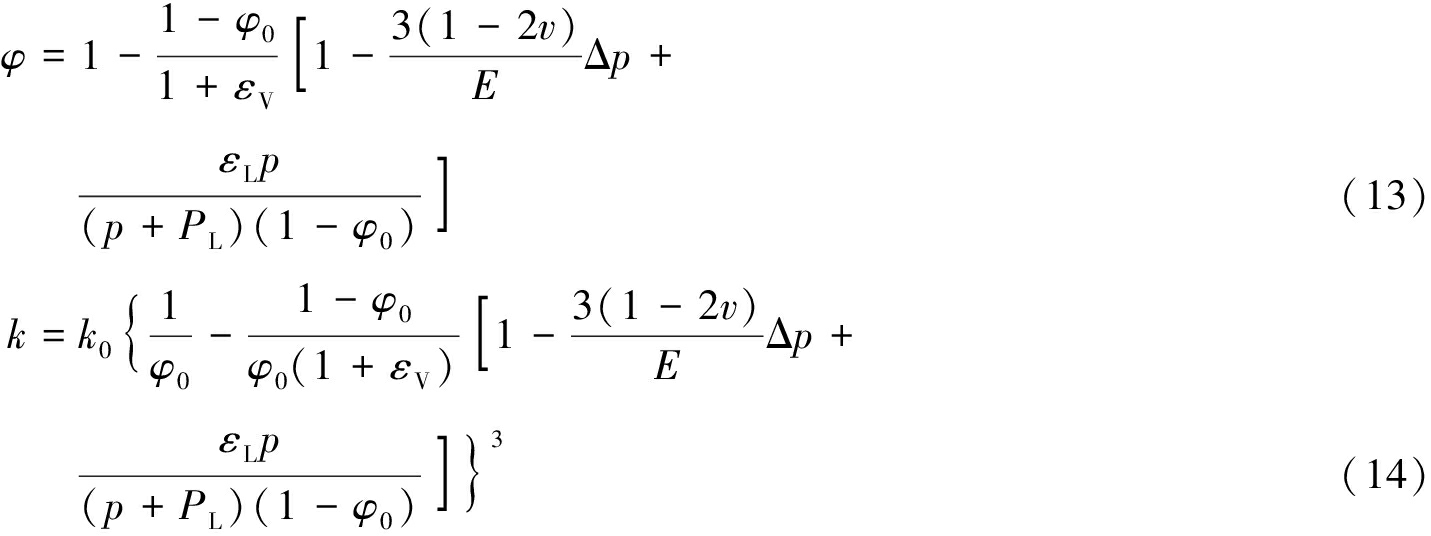

由前文所述的假设,瓦斯在煤体中的流动为等温过程,故可忽略ΔT,联立式(10)—式(12)分别得煤体孔隙率和渗透率动态演化方程:

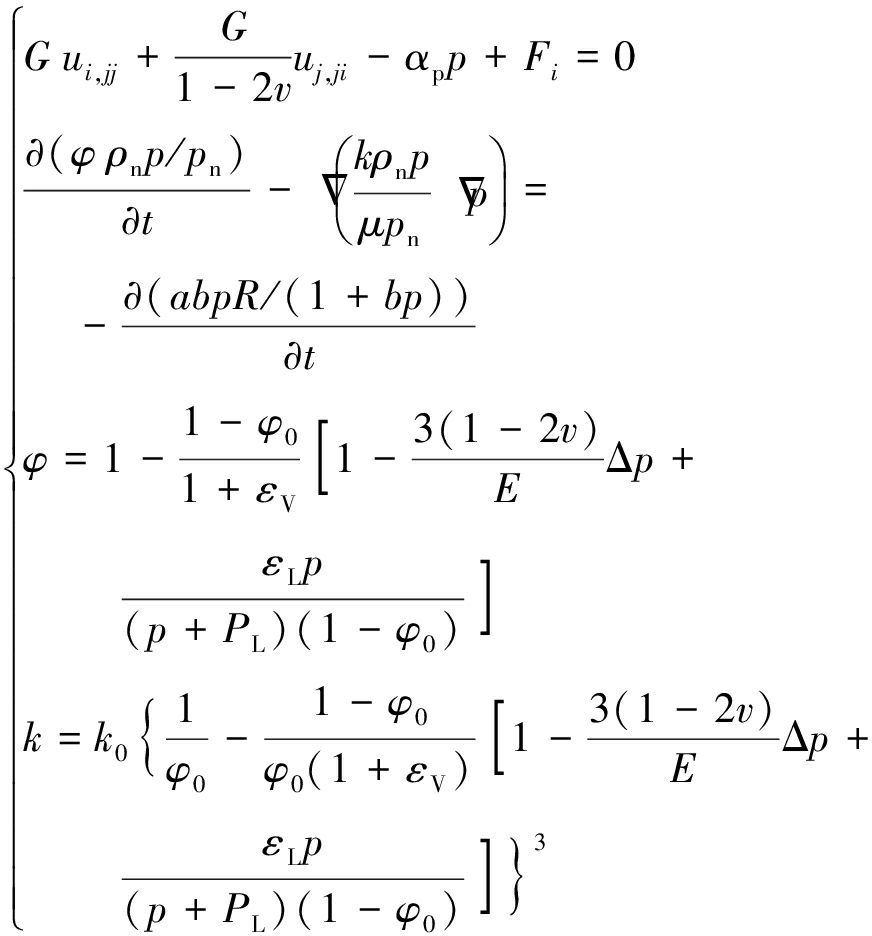

1.4 固气耦合模型

由式(4)、式(9)、式(13)、式(14)可得瓦斯抽采固气耦合模型:

(15)

2 数值模拟

由于所建立的瓦斯抽采固气耦合模型包含多个复杂的偏微分方程,难以通过解析方法求得精确解,所以本文采用多物理场分析软件COMSOL Multiphysics对该模型进行求解。其中,煤岩体变形控制方程(式(4))用Solid模块进行解算,瓦斯运移控制方程(式(9))用Darcy模块进行解算。在对含夹矸煤岩层进行数值模拟时,考虑夹矸中的瓦斯运移,用瓦斯运移控制方程覆盖整个含夹矸煤层。

2.1 工程背景

以某矿三采区IV13煤层为地质背景。该煤层倾角为30°,平均厚度为5.08 m,内含2层夹矸,将煤层分为上、中、下3个分层。该煤层直接顶为细砂岩,普氏系数为4~6;基本顶为中粗砂岩,普氏系数为6~8;直接底为含炭细砂岩,普氏系数为2~6;基本底为中粗砂岩,普氏系数为5~6。根据各巷道施工期间揭露的IV13煤层情况,其上分层煤层平均厚度为1.7~2.4 m,中间分层煤层平均厚度为1.9~2.6 m,下分层煤层平均厚度为0.7~1.6 m,上层夹矸平均厚度为1.0 m,下层夹矸平均厚度为0.3 m。该煤层最大原始瓦斯压力为0.67 MPa,瓦斯含量为2.720 0~12.322 8 m3/t,透气性系数为0.498 6~3.957 0 m2/(MPa2·d)。

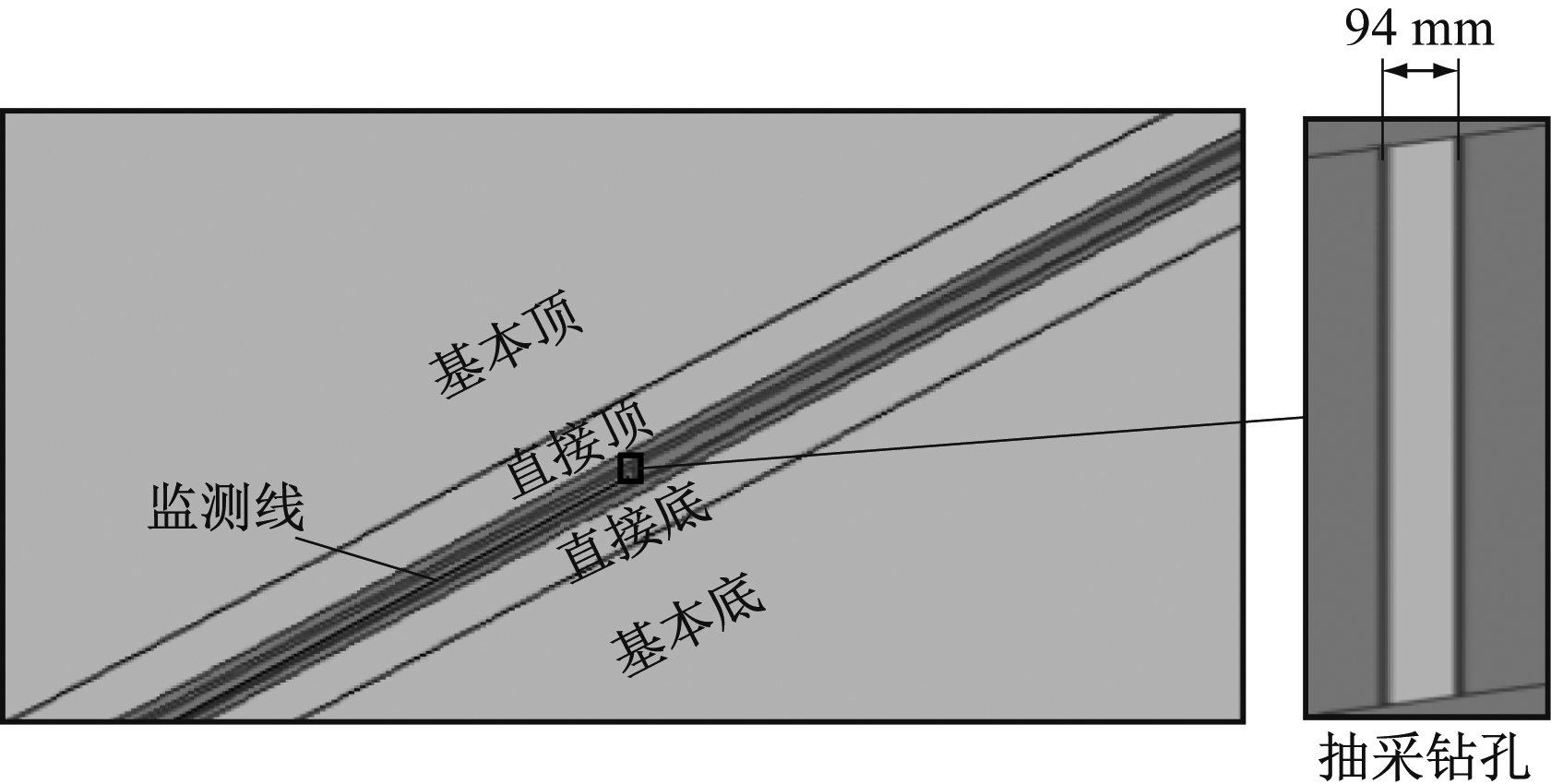

2.2 几何模型及边界条件

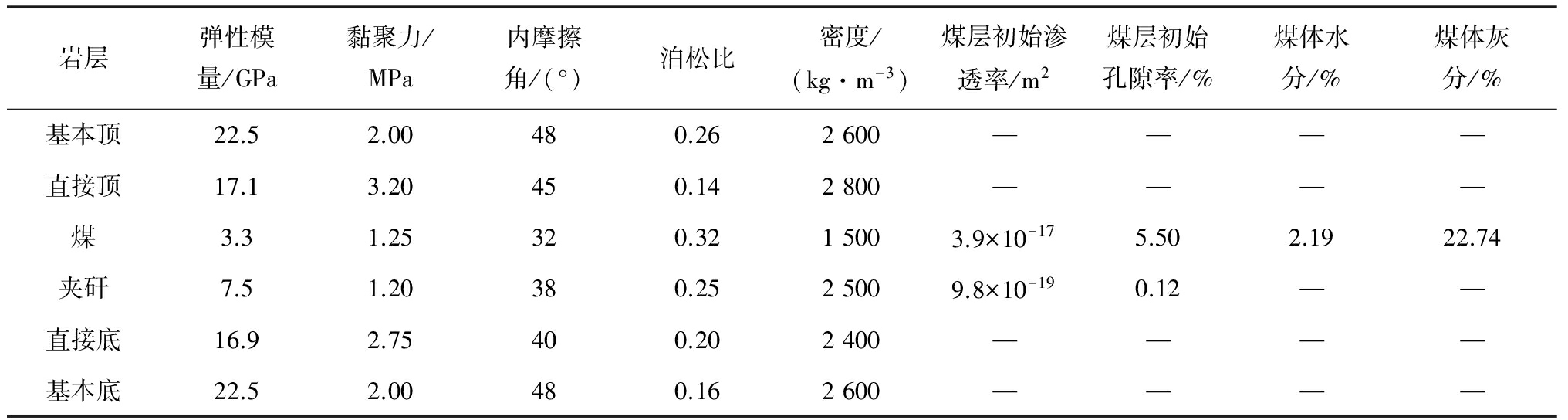

对该矿IV13煤层所在区域合理简化,建立200 m×100 m的几何模型,如图1所示。为研究瓦斯放散情况,穿过煤层且沿煤层倾向设置1条监测线,监测线端点坐标为(25.72 m,0),(101.955 m,40.589 m)。钻孔开孔点位于下层夹矸顶板中部,直径为94 mm,抽采负压为15 kPa,在初始时刻,煤体与夹矸瓦斯压力均为0.67 MPa。各物理场的边界条件:① 煤体变形场。顶部边界施加12.5 MPa载荷,模拟上覆岩层的重力作用;两侧边界施加13 MPa载荷;模型底部设置为固定边界。② 瓦斯运移场。整个煤层(含夹矸)边界设置为无流动边界;抽采钻孔四周施加固定压力边界。数值模拟参数见表1,主要取自该矿各煤岩层的实测数据,部分参数参照文献[19-20]。

图1 几何模型

Fig.1 Geometric model

2.3 计算方案

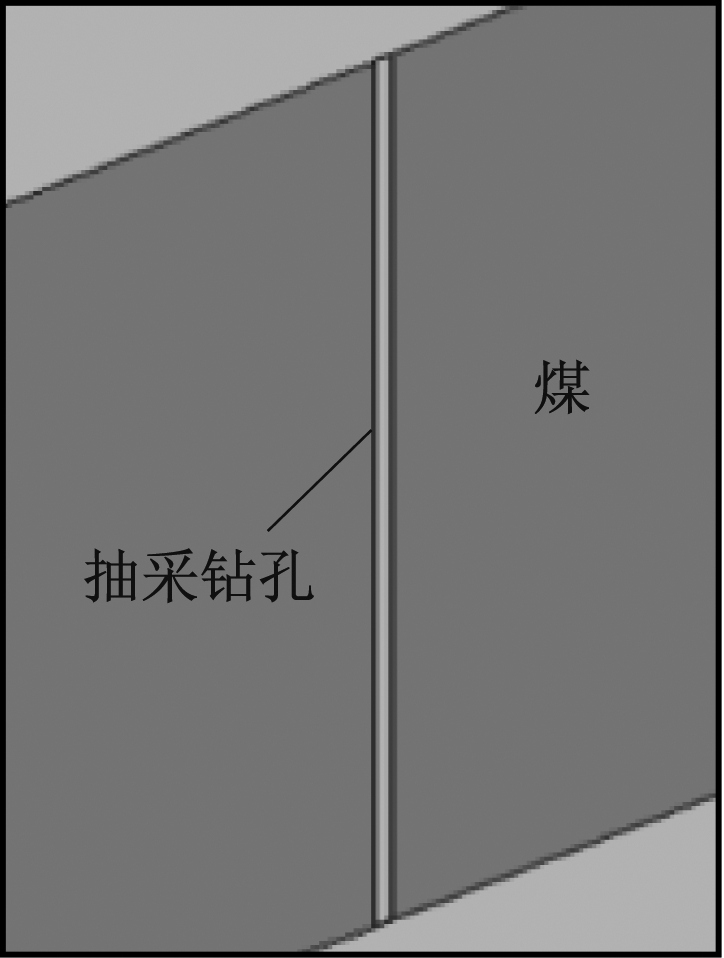

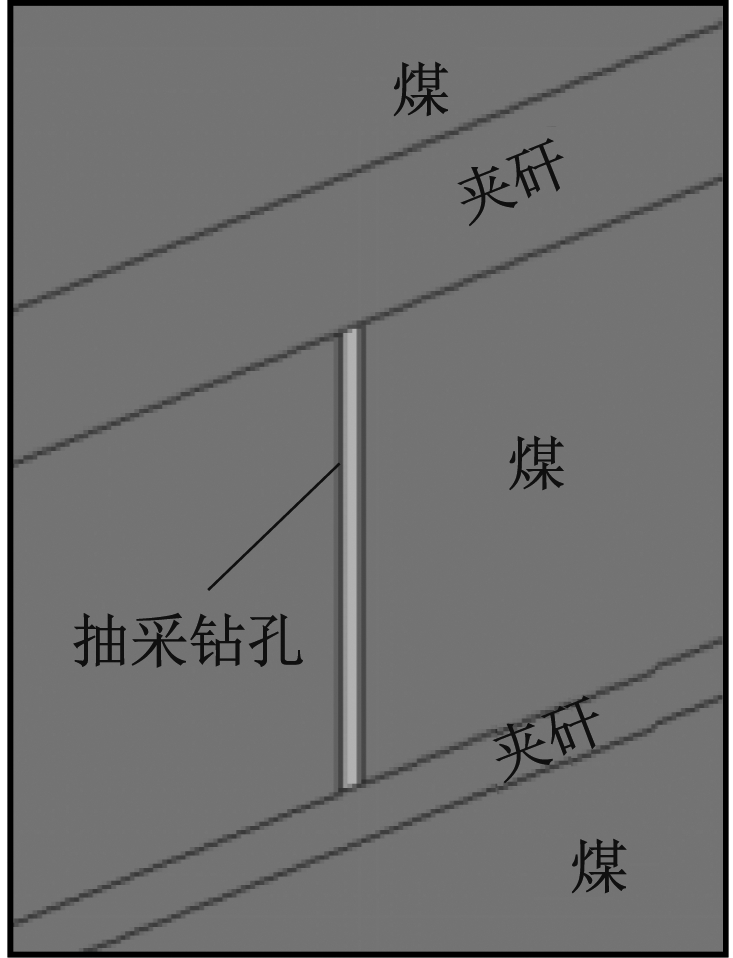

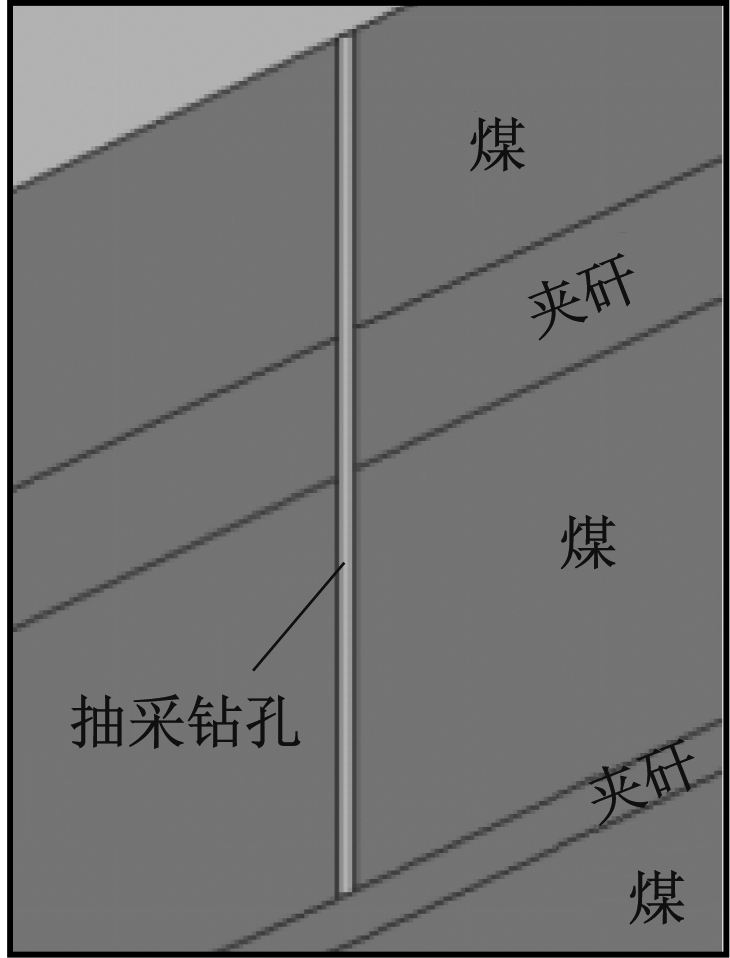

为分析在瓦斯抽采过程中夹矸对煤层瓦斯运移的影响,根据以下模型对煤岩体固气耦合模型进行数值解算:① 模型1,煤层不含夹矸;② 模型2,煤层含2层夹矸、钻孔未穿过上层夹矸;③ 模型3,煤层含2层夹矸、钻孔穿过上层夹矸。钻孔布置方式如图2所示。

表1 数值模拟参数

Table 1 Numerical simulation parameters

(a) 模型1

(b) 模型2

(c) 模型3

图2 钻孔布置方式

Fig.2 Borehole layout

3 模拟结果及分析

3.1 钻孔周围煤体瓦斯压力分布规律

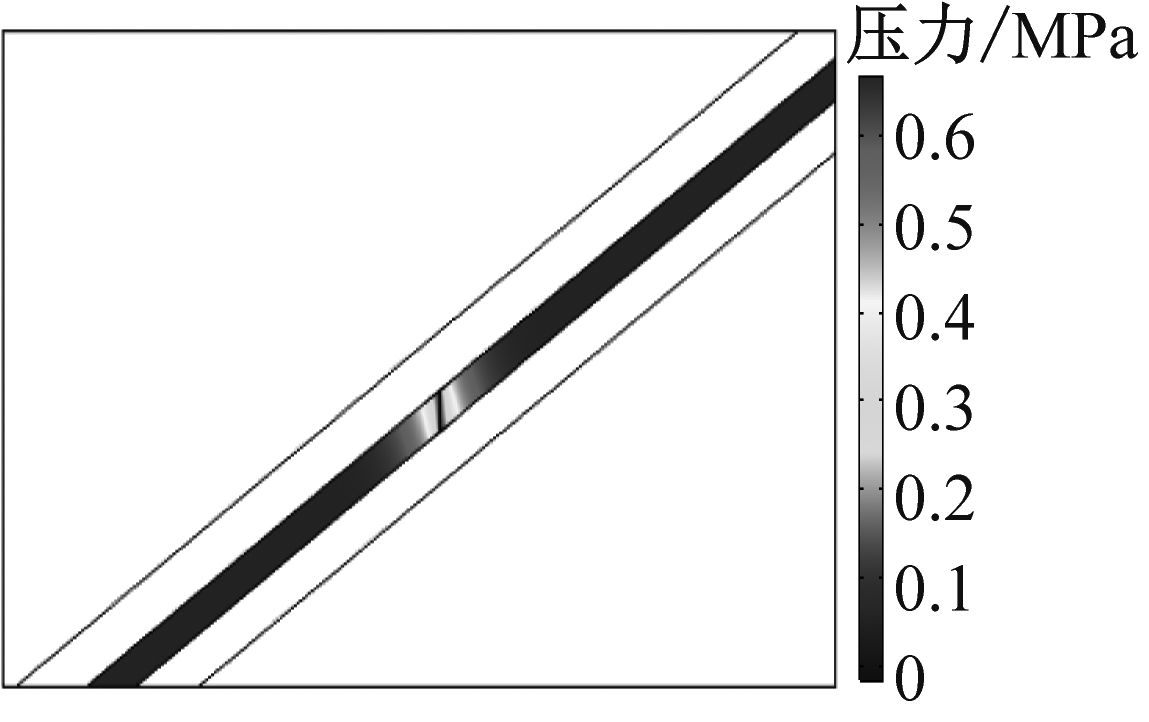

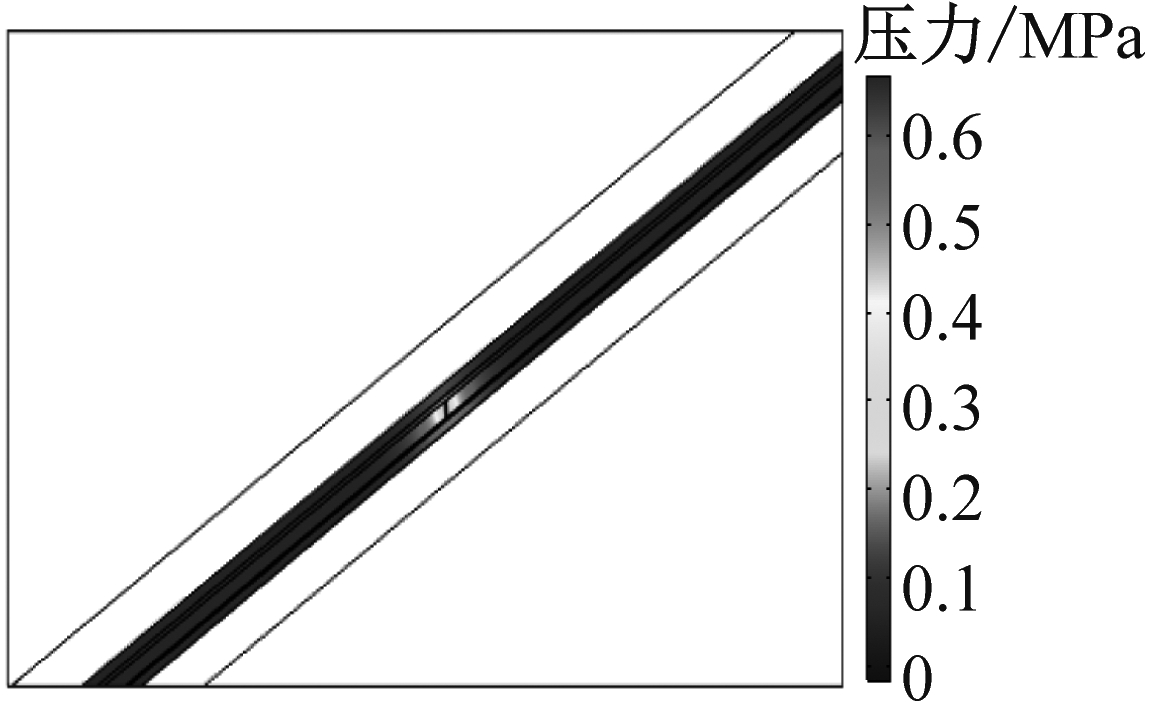

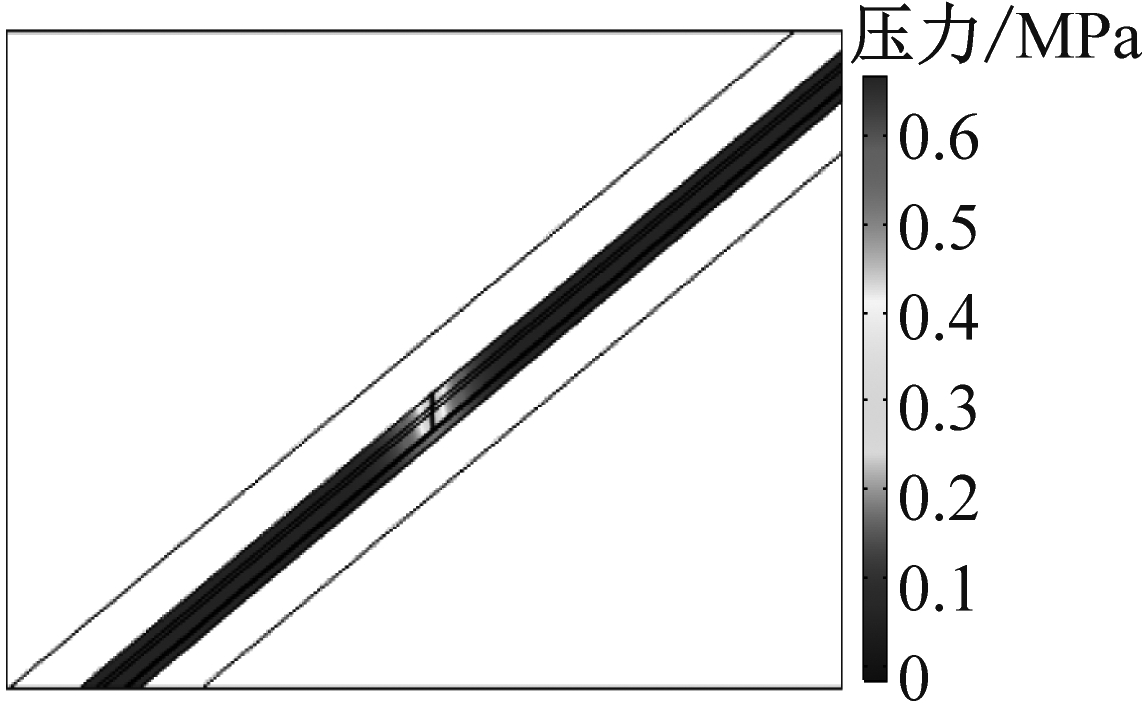

经过30 d抽采,模型1—模型3钻孔周围煤体瓦斯压力分布如图3所示。从图3可看出,钻孔周围煤体瓦斯压力分布呈以钻孔为中心的同心圆环状,越接近钻孔,瓦斯压力越小;煤层不含夹矸时钻孔周围压力变化范围明显比煤层含夹矸时大;由于夹矸透气性较低,阻碍了瓦斯向上下分层煤层运移,所以模型2上下分层煤层瓦斯压力分布较为均匀,模型3下分层煤层瓦斯压力分布也无明显差异。

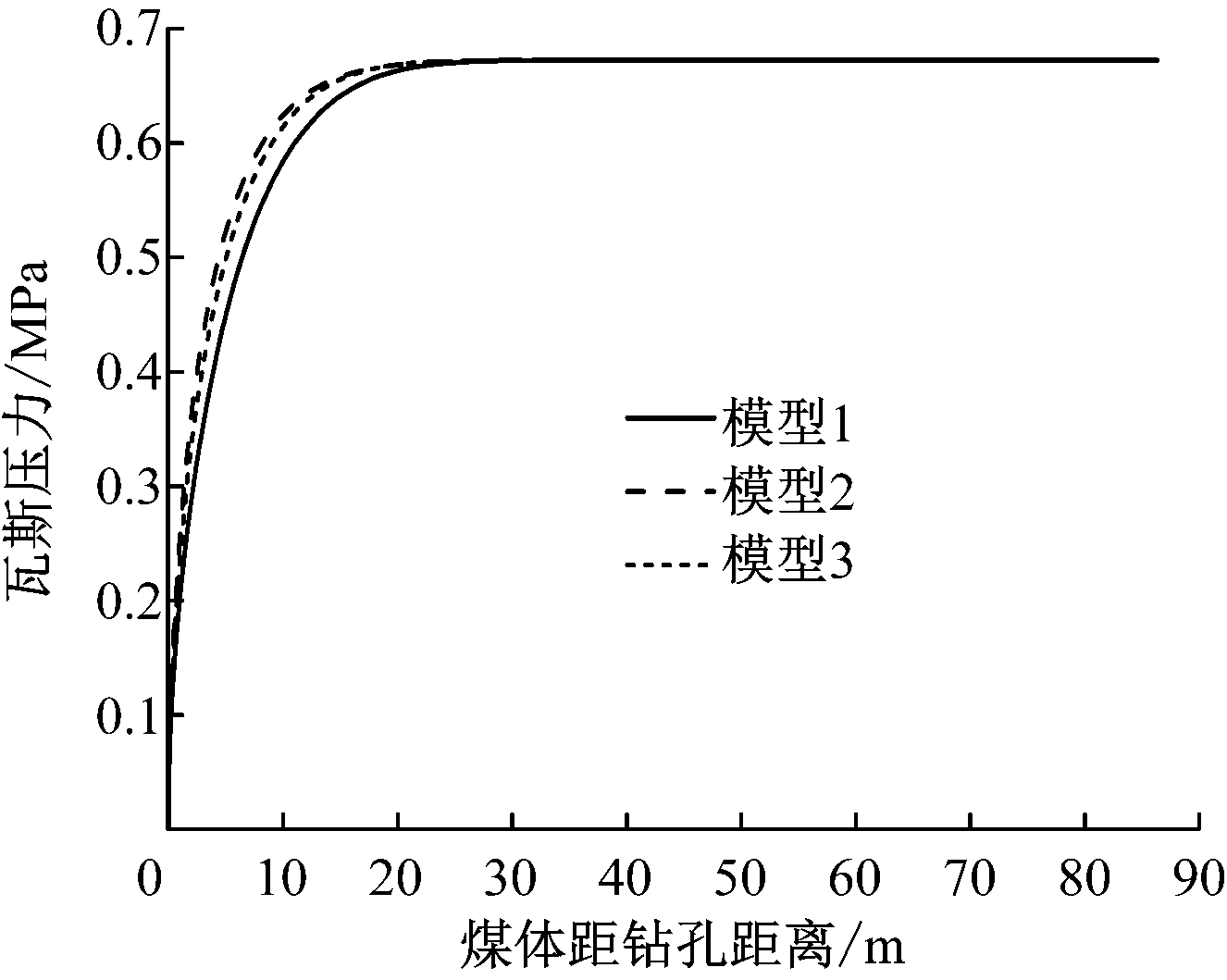

提取相同抽采时间(30 d)内各模型的瓦斯压力数据,如图4所示。可看出随着煤体距钻孔距离的减小,各模型钻孔周围煤体的瓦斯压力下降趋势一致,但下降幅度不同,其中钻孔未穿过夹矸时瓦斯压力下降幅度最大,且瓦斯抽采有效影响半径(瓦斯压力低于0.6 MPa范围)最小,模型1—模型3对应的瓦斯抽采有效影响半径分别为11.1,8.2,9.2 m。

(a) 模型1

(b) 模型2

(c) 模型3

图3 钻孔周围煤体瓦斯压力分布

Fig.3 Gas pressure distribution of coal around borehole

3.2 钻孔周围煤体渗透率分布规律

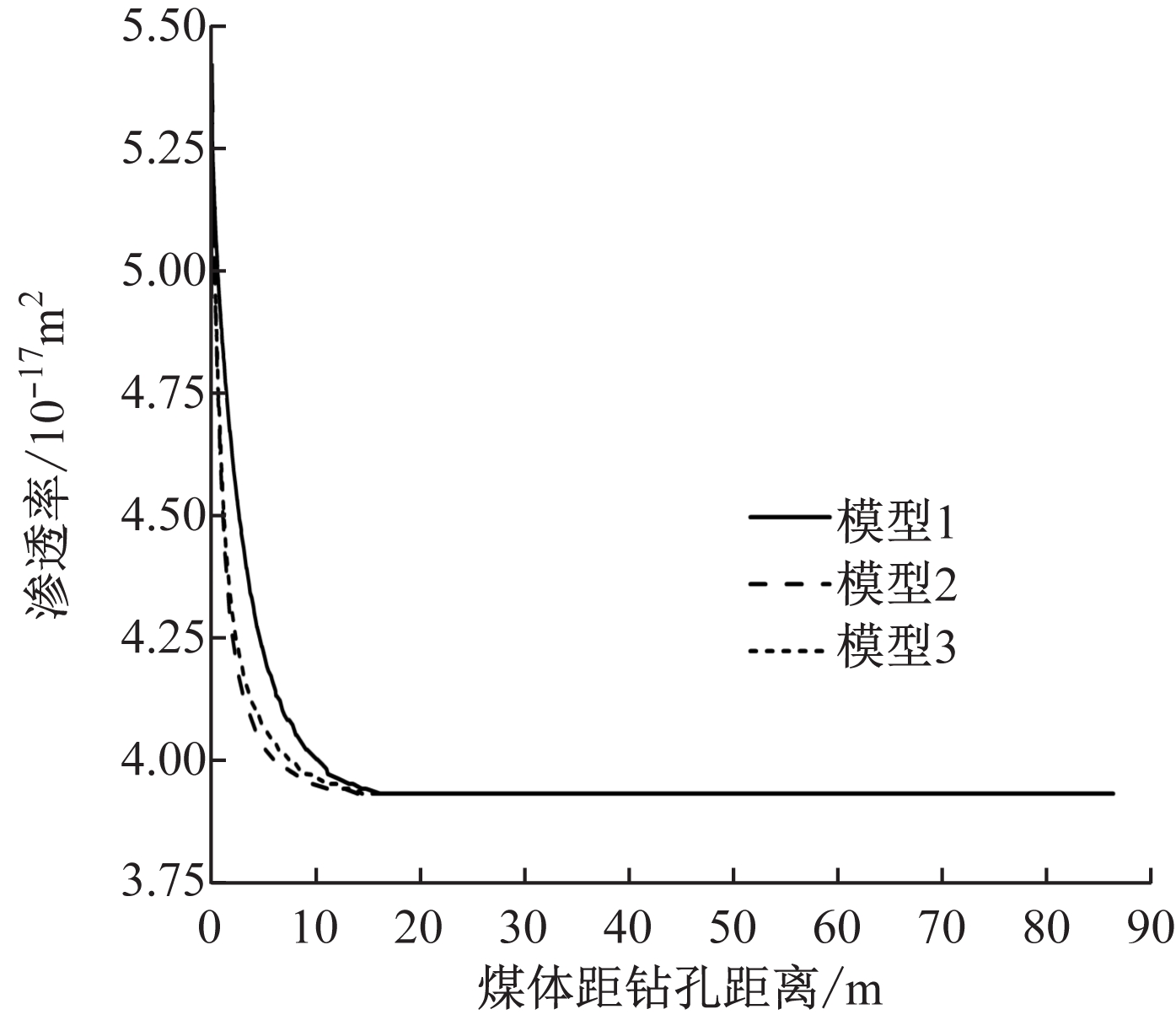

瓦斯抽采过程中渗透率的变化是一个复杂的过程,渗透率的变化不仅与煤岩体体积变形有关,还与瓦斯压力有关,是进行钻孔周围煤岩体固气耦合分析中重要的一项。各模型钻孔周围煤体渗透率分布如图5所示。从图5可看出,随着煤体距钻孔距离的减小,各模型钻孔周围煤体的渗透率分布呈上升趋势,但上升幅度不同,煤层不含夹矸时渗透率上升幅度明显小于煤层含夹矸时,而钻孔穿过夹矸时渗透率上升幅度小于钻孔未穿过夹矸时,渗透率最终都趋于最大值5.4×10-17m2;离钻孔16 m左右时,渗透率开始上升,距钻孔中心大于16 m区域的渗透率没有受到影响,仍为初始渗透率,说明距钻孔中心小于16 m的区域为渗透率增大区域。

图4 煤体瓦斯压力分布曲线

Fig.4 Gas pressure distribution curve of coal

图5 煤体渗透率分布曲线

Fig.5 Permeability distribution curve of coal

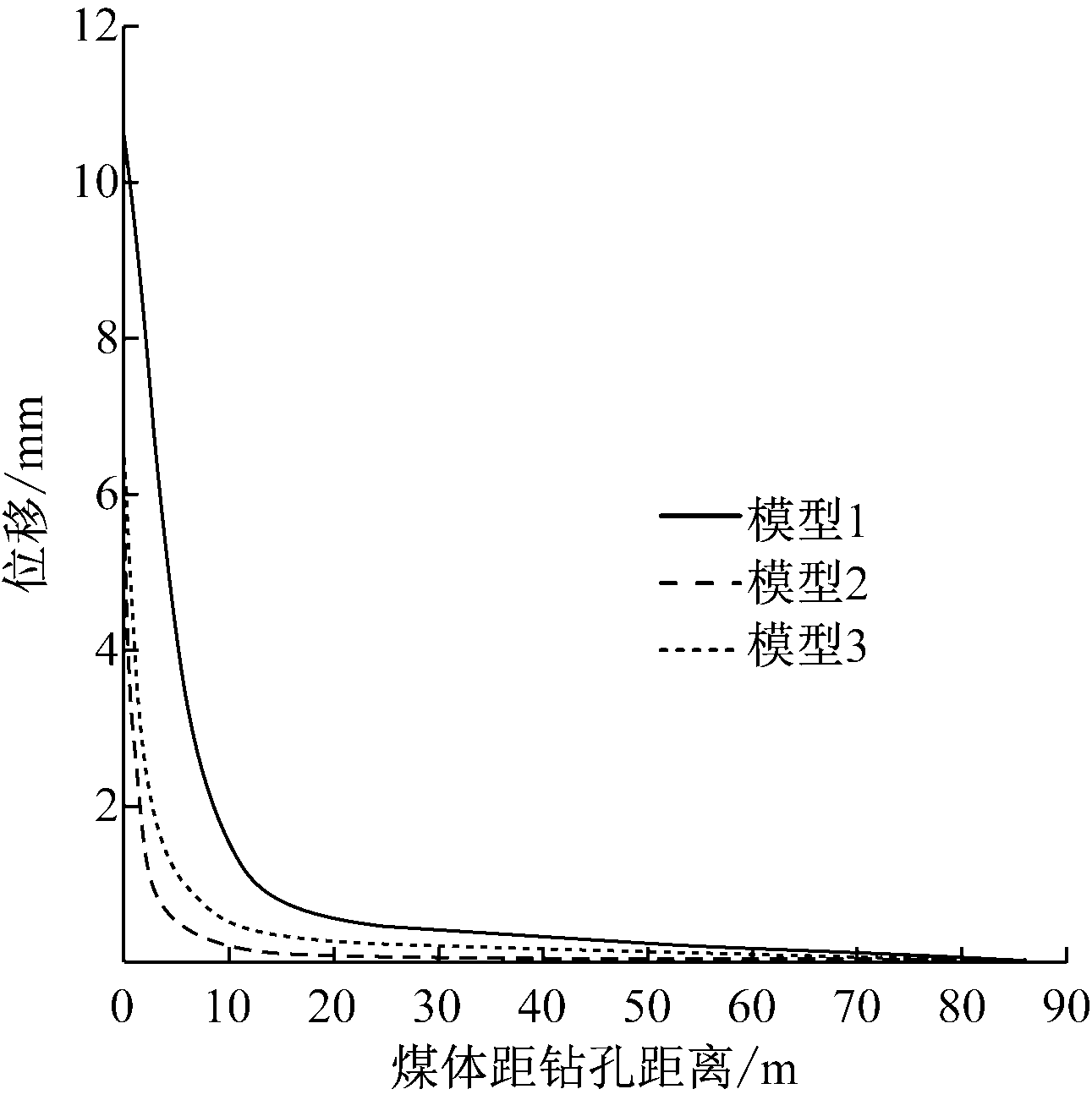

3.3 钻孔周围煤体位移分布规律

瓦斯抽采过程中,钻孔周围煤体发生收缩变形,使煤体的孔隙率和渗透率增加,瓦斯得到充分放散。煤体收缩变形情况可通过其区域位移分布来反映,各模型钻孔周围煤体位移分布如图6所示。从图6可看出,各模型钻孔周围煤体均产生了相应的位移,从钻孔中心向钻孔四周方向的煤体位移逐渐减小直至趋于0;煤体最大位移量均位于钻孔中心处,煤层不含夹矸、钻孔未穿过夹矸和钻孔穿过夹矸时煤体最大位移量分别为10.7,4.7,6.6 mm;随着距钻孔距离的减小,各模型钻孔周围煤体位移先缓慢增加,距钻孔中心的距离分别为13.2,8.4,10.3 m时,位移开始迅速增加,说明距钻孔中心的距离分别小于13.2,8.4,10.3 m的区域为煤体变形较大区域,在该区域内煤体孔隙与裂隙较为发育,煤体内瓦斯能得到更好的放散,该区域也是瓦斯抽采效率较高的区域。

图6 煤体位移分布曲线

Fig.6 Displacement distribution curve of coal

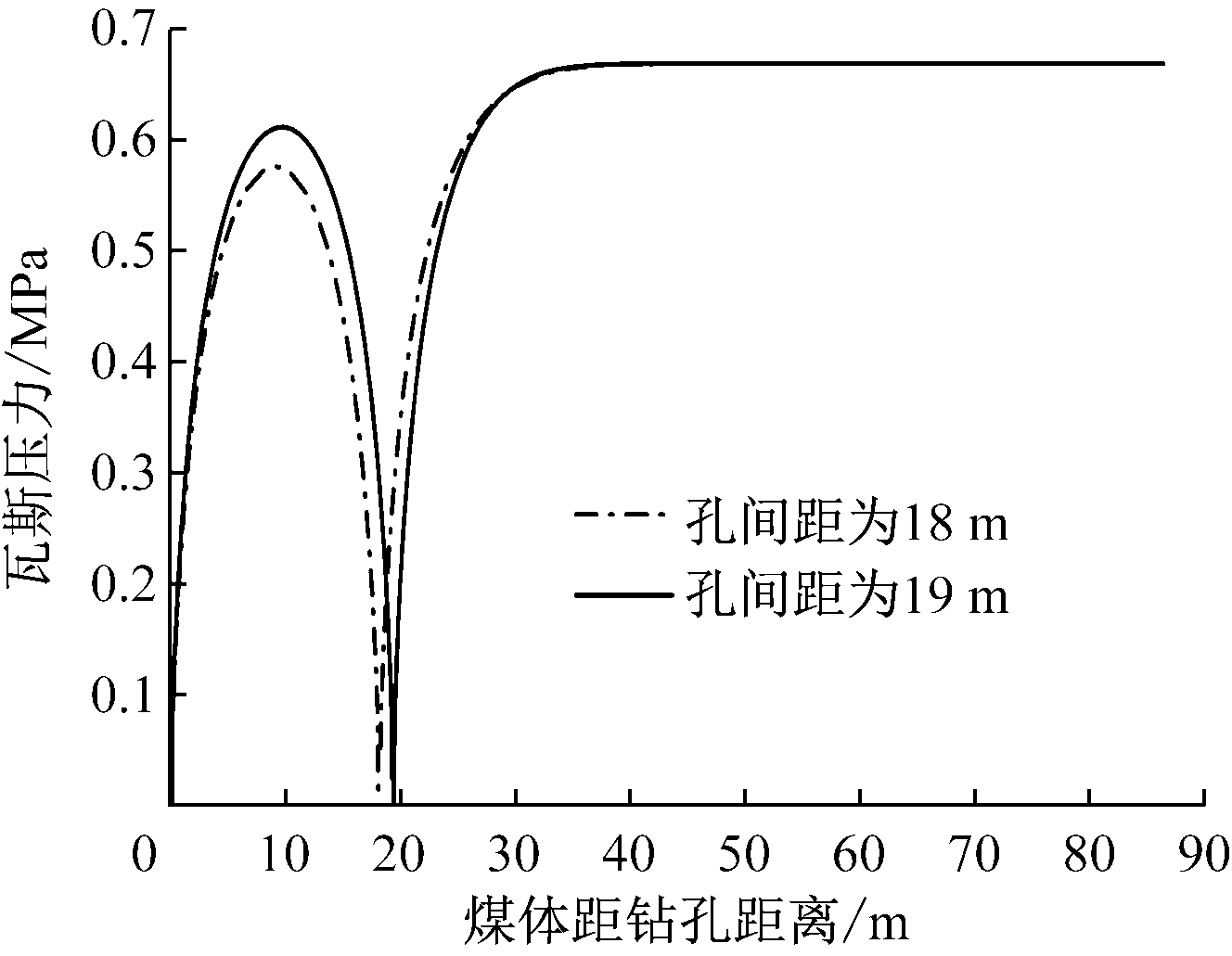

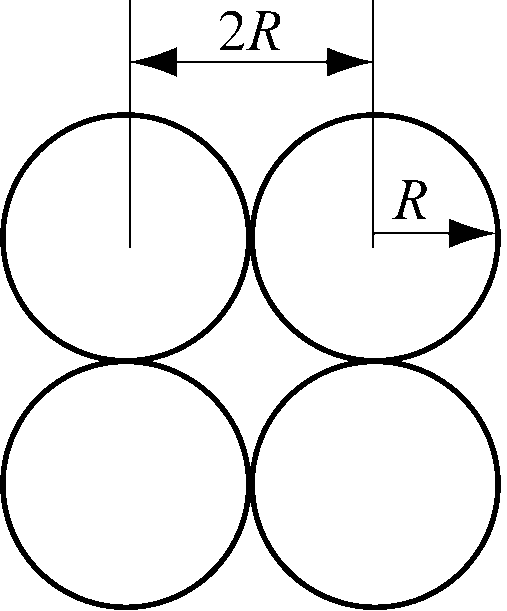

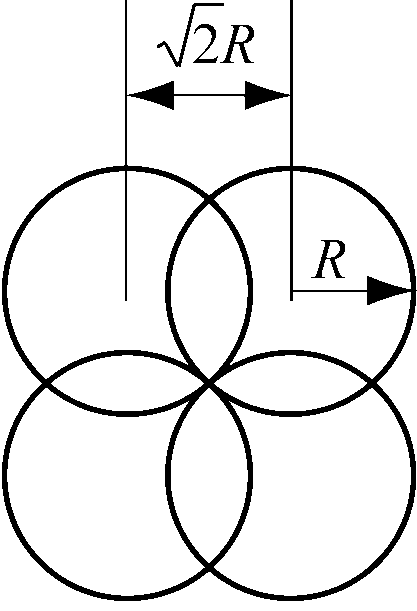

4 双孔抽采孔间距的确定

当只有1个钻孔抽采时,煤层瓦斯含量与压力均处于原始状态,在抽采过程中瓦斯从远处向钻孔处运移;而采用2个钻孔抽采时,由于两边均有钻孔抽采,切断了远处的瓦斯源,钻孔中间煤体瓦斯压力下降速度比单孔时快[21]。为保证实际生产过程中煤层瓦斯抽采钻孔布置合理,以钻孔未穿过夹矸时孔间距的确定为例进行说明。通过分析单孔抽采30 d后的钻孔周围煤体瓦斯压力、渗透率、位移的分布规律,可知钻孔未穿过夹矸时抽采有效影响半径、渗透率增大区域半径、煤体变形较大区域半径分别为8.2,16,8.4 m。为保证双孔布置时每个钻孔之间的煤体瓦斯都能得到有效放散,取8.2 m作为初始孔间距。模拟发现抽采30 d后,孔间距为8.2 m时的孔间瓦斯压力下降到0,几乎没有瓦斯。为节省钻孔施工量,逐渐增加孔间距来寻找合适的布孔距离,直至孔间瓦斯压力峰值接近0.6 MPa。当孔间距增加至18 m时,孔间瓦斯压力峰值接近但未超过0.6 MPa;继续增加孔间距至19 m时,孔间瓦斯压力部分在0.6 MPa以上,如图7所示。因此初步假定钻孔未穿过夹矸时双孔间距为18 m。

由于几何模型为沿钻孔轴向建立的抽采二维模型,计算结果为沿钻孔轴向剖面数据。当取得钻孔沿径向剖面图时,如按18 m作为孔间距来布置抽采钻孔,钻孔之间会存在空白带,如图8(a)所示(R为单孔瓦斯抽采有效影响半径)。为避免出现空白带,采用如图8(b)所示钻孔优化布置方式使抽采有效影响范围交叉。优化后的孔间距S与优化前的孔间距L关系为![]() 按照该关系式,可得钻孔未穿过夹矸时对应的孔间距为12.7 m。

按照该关系式,可得钻孔未穿过夹矸时对应的孔间距为12.7 m。

图7 双孔抽采煤体瓦斯压力分布曲线

Fig.7 Coal gas pressure distribution curve of double-hole drainage

(a) 优化前

(b) 优化后

图8 孔间距与空白带关系

Fig.8 Relation between hole spacing and blank band

5 结论

(1) 钻孔抽采瓦斯过程中,钻孔周围煤体瓦斯压力分布随着煤体距钻孔距离的减小呈下降趋势,且钻孔未穿过夹矸时瓦斯压力下降幅度最大,煤层不含夹矸时瓦斯压力下降幅度最小。

(2) 钻孔抽采瓦斯过程中,钻孔周围煤体渗透率分布随着煤体距钻孔距离的减小呈上升趋势,但煤层不含夹矸时渗透率上升幅度明显小于煤层含夹矸时,钻孔穿过夹矸时渗透率上升幅度小于钻孔未穿过夹矸时。

(3) 钻孔抽采瓦斯过程中,钻孔周围煤体产生了相应位移,煤层不含夹矸时钻孔周围煤体位移量最大,而钻孔未穿过夹矸时钻孔周围煤体位移量最小;随着距钻孔距离的减小,煤体位移依次经历了“缓慢增加”、“迅速增加”2个过程。

(4) 确定了含夹矸煤层瓦斯抽采钻孔的孔间距,优化的钻孔布置方式不仅可实现孔间瓦斯压力有效抽采,也可最大限度减小工程量。

参考文献(References):

[1] 程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127-139.

CHENG Yuanping,FU Jianhua,YU Qixiang.Development of gas extraction technology in coal mines of China[J].Journal of Mining & Safety Engineering,2009,26(2):127-139.

[2] 尹光志,李铭辉,李生舟,等.基于含瓦斯煤岩固气耦合模型的钻孔抽采瓦斯三维数值模拟[J].煤炭学报,2013,38(4):535-541.

YIN Guangzhi,LI Minghui,LI Shengzhou,et al.3D numerical simulation of gas drainage from boreholes based on solid-gas coupling model of coal containing gas[J].Journal of China Coal Society,2013,38(4):535-541.

[3] 杨敬轩,刘长友,吴锋锋,等.煤层硬夹矸对大采高工作面煤壁稳定性影响机理研究[J].采矿与安全工程学报,2013,30(6):856-862.

YANG Jingxuan,LIU Changyou,WU Fengfeng,et al.The research on the coal wall stability mechanism in larger height coal seam with a stratum of gangue[J].Journal of Mining & Safety Engineering,2013,30(6):856-862.

[4] 梁冰,袁欣鹏,孙维吉.本煤层瓦斯抽采渗流模型及数值模拟[J].安全与环境学报,2015,15(5):95-99.

LIANG Bing,YUAN Xinpeng,SUN Weiji.Seepage model and numerical simulation of in-seam gas extraction[J].Journal of Safety and Environment,2015,15(5):95-99.

[5] 张美红,吴世跃,牛煜,等.基于同步位移理论的瓦斯抽采气固耦合数值模拟[J].太原理工大学学报,2015,46(1):60-63.

ZHANG Meihong,WU Shiyue,NIU Yu,et al.Numerical simulation of gas-solid coupled field in gas drainage based on the synchronous migration theory[J].Journal of Taiyuan University of Technology,2015,46(1):60-63.

[6] 张迎新,李世超,朱育民,等.深部煤层瓦斯抽采的数值模拟与现场实验研究[J].黑龙江科技大学学报,2015,25(6):579-583.

ZHANG Yingxin,LI Shichao,ZHU Yumin,et al.Numerical simulation and experimental study of gas drainage in deep coal seams[J].Journal of Heilongjiang University of Science and Technology,2015,25(6):579-583.

[7] 王宏图,江记记,王再青,等.本煤层单一顺层瓦斯抽采钻孔的渗流场数值模拟[J].重庆大学学报,2011,34(4):24-29.

WANG Hongtu,JIANG Jiji,WANG Zaiqing,et al.Numerical simulation of seepage field of gas extraction drilling of single bedding of mining-coal bed[J].Journal of Chongqing University,2011,34(4):24-29.

[8] 鲁义,申宏敏,秦波涛,等.顺层钻孔瓦斯抽采半径及布孔间距研究[J].采矿与安全工程学报,2015,32(1):156-162.

LU Yi,SHEN Hongmin,QIN Botao,et al.Gas drainage radius and borehole distance along seam[J].Journal of Mining & Safety Engineering,2015,32(1):156-162.

[9] 王登科,彭明,付启超,等.瓦斯抽采过程中的煤层透气性动态演化规律与数值模拟[J].岩石力学与工程学报,2016,35(4):704-712.

WANG Dengke,PENG Ming,FU Qichao,et al.Dynamic evolution laws of coal permeability and numerical simulation during gas drainage in coal seams[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(4):704-712.

[10] 王青元,杨天鸿,陈仕阔,等.高位顺层钻孔瓦斯抽放数值模拟[J].东北大学学报(自然科学版),2012,33(1):116-119.

WANG Qingyuan,YANG Tianhong,CHEN Shikuo,et al.Numerical simulation of gas drainage with high-position boreholes along coal seam[J]. Journal of Northeastern University(Natural Science),2012,33(1):116-119.

[11] 王家臣,杨印朝,孔德中,等.含夹矸厚煤层大采高仰采煤壁破坏机理与注浆加固技术[J].采矿与安全工程学报,2014,31(6):831-837.

WANG Jiachen,YANG Yinchao,KONG Dezhong,et al.Failure mechanism and grouting reinforcement technique of large mining height coal wall in thick coal seam with dirt band during topple mining[J].Journal of Mining & Safety Engineering,2014,31(6):831-837.

[12] 裴孟松,鲁岩,郭卫彬,等.含夹矸厚煤层沿空巷道围岩稳定性及支护技术研究[J].采矿与安全工程学报,2014,31(6):950-956.

BUI Manhtung,LU Yan,GUO Weibin,et al.The research on stability and supporting technology of rock in gob-side entry in thick seam with parting[J].Journal of Mining & Safety Engineering,2014,31(6):950-956.

[13] 赵景礼,刘乐如,曹英杰,等.错层位巷道布置夹矸对顶煤冒放性研究[J].辽宁工程技术大学学报(自然科学版),2014,33(12):1585-1589.

ZHAO Jingli,LIU Leru,CAO Yingjie,et al.Study on the top coal caveability under the influence of dirt band in stagger arrangement roadway layout top-coal caving mining[J].Journal of Liaoning Technical University(Natural Science),2014,33(12):1585-1589.

[14] 王家臣,张锦旺,杨胜利,等.多夹矸近水平煤层综放开采顶煤三维放出规律[J].煤炭学报,2015,40(5):979-987.

WANG Jiachen,ZHANG Jinwang,YANG Shengli,et al.3-D movement law of top-coal in near horizontal coal seam with multi-gangue under caving mining technique[J].Journal of China Coal Society,2015,40(5):979-987.

[15] 李培超,孔祥言,卢德唐.饱和多孔介质流固耦合渗流的数学模型[J].水动力学研究与进展,2003,18(4):419-426.

LI Peichao,KONG Xiangyan,LU Detang.Mathematical modeling of flow in saturated porous media on account of fluid-structure coupling effect[J].Journal of Hydrodynamics,2003,18(4):419-426.

[16] 陶云奇,许江,程明俊,等.含瓦斯煤渗透率理论分析与试验研究[J].岩石力学与工程学报,2009,28(增刊2):3363-3370.

TAO Yunqi,XU Jiang,CHENG Mingjun,et al.Theoretical analysis and experimental study on permeability of gas-bearing coal[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(S2):3363-3370.

[17] PALMER I,MANSOORI J.How permeability depends on stress and pore pressure in coalbeds: a new model[J].SPE Reservoir Evaluation & Engineering,1996,1(6):539-544.

[18] CHILINGAR G V.Relationship between porosity,permeability,and grain-size distribution of sands and sandstones[J].Developments in Sedimentology,1964,1:71-75.

[19] 胡少斌.多尺度裂隙煤体气固耦合行为及机制研究[D].徐州:中国矿业大学,2015.

[20] XIA Tongqiang,ZHOU Fubao,LIU Jishan,et al.Evaluation of the pre-drained coal seam gas quality[J].Fuel,2014,130:296-305.

[21] 李雅阁.糯东矿水力冲孔増透机理及效果评价方法研究[D].北京:北京科技大学,2017.