0 引言

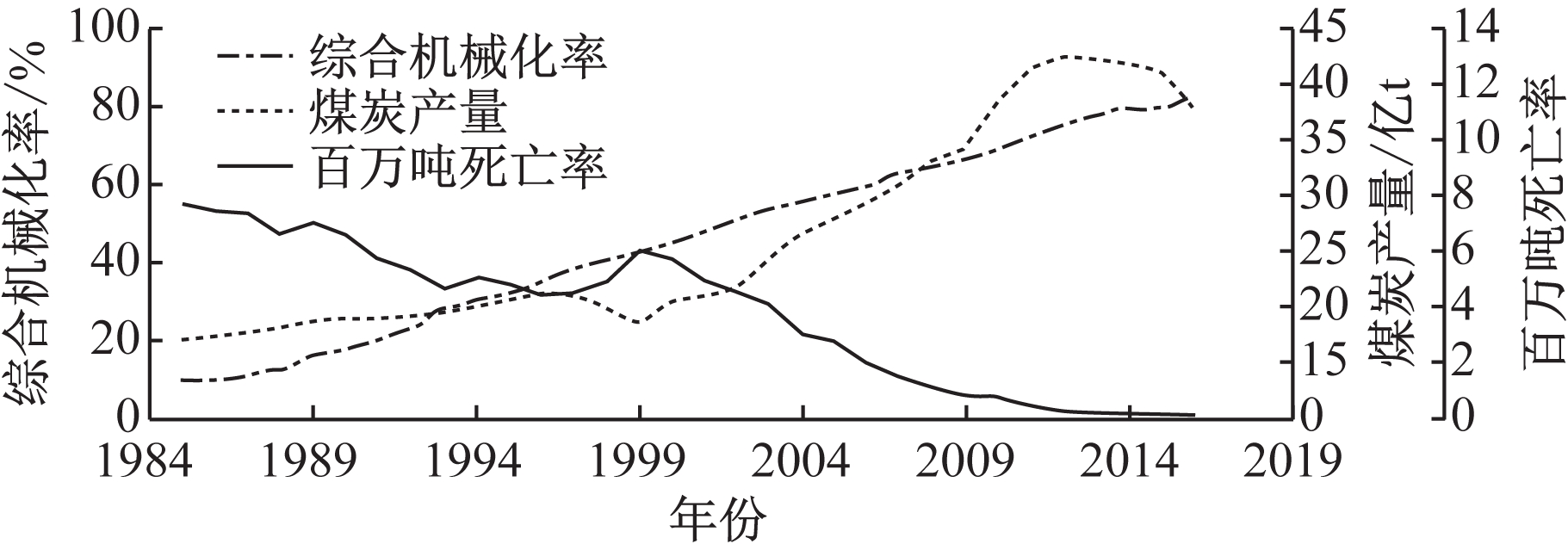

21世纪以来,我国安全高效高端综采技术与装备研发突飞猛进,取得大批重要成果,推动煤炭行业机械化、自动化程度大幅提升,安全保障程度大幅提高,许多重点矿区连续实现亿吨无死亡,如图1所示。随着我国经济发展方式的转变,煤炭行业也由粗放的生产方式向集约化、精细化方向转型,智能化开采成为煤炭安全高效开采的发展方向与必然趋势。国家能源技术革命创新行动计划、国家安全生产监督管理总局“机械化换人、自动化减人”科技强安专项行动都将煤炭智能化开采技术列为重点研究方向。

图1 煤炭综合机械化程度及产量和安全指标

Fig.1 Fully mechanized coal mining degree, coal output and safety index

国外从20世纪90年代开始研究智能采矿技术,芬兰、瑞典、澳大利亚等都提出了自己的技术方案,主要是以工业自动化技术为基础实现煤机装备的程序控制、远程可视化监控、装备状态监测等功能。2000年之后,计算机及互联网技术快速发展,澳大利亚联邦科学与工业研究组织(CSIRO)、美国久益集团(JOY)、德国艾柯夫公司(EICKHOFF)等都推出了自动化和智能化开采技术与装备,美国和澳大利亚在开采条件好的中厚煤层实现了长工作面高速截割、高速运输、高度自动化采煤。

我国智能化开采技术起步较晚,2007年才实现了电液控制系统的国产化。但相关技术研究发展迅速,在国家高技术研究发展计划(863计划)、国家重点基础研究发展计划(973计划)及智能制造专项的支持下,天地科技股份有限公司等单位先后研发了采掘装备远程遥控、自动化放煤、直线度控制、采煤机自动调高等技术,在实现单机装备智能化的基础上,实现了工作面“三机”(采煤机、刮板输送机、液压支架)的协调联动控制、可视化远程干预控制,建设了黄陵一矿等智能化开采示范项目。

智能化开采是在自动化系统中加入自主决策功能,使其能够实时感知围岩条件及外部环境的变化并自动调整开采参数,智能感知、智能决策和智能控制是智能化开采的三要素。智能化开采的特点是设备具有自主学习和自主决策功能,具备自感知、自控制、自修正的能力,进而实现自适应开采。其中,自感知是进行必要的信息获取,为自控制提供依据;自控制是通过收集和分析实时运行数据,自主决策控制方案;自修正是在控制装备运行过程中,不断学习、修改和完善控制参数,以实时响应环境变化。智能化开采目前还处于初级阶段,正进入技术创新发展的关键阶段,需要对工作面采高、支护系统与围岩智能耦合群组自适应控制、工作面直线度智能导航、系统多信息融合协同、超前支护及辅助作业的智能化等技术进行攻关研发,通过解决综合机械化设备的环境参数自主感知实现开采行为的自主调控,进而实现智能化开采技术升级。

1 煤炭智能化开采关键技术与装备研发

1.1 薄煤层和较薄煤层智能化开采

1.3 m以下的薄煤层和1.7 m以下的较薄煤层在我国煤炭资源中占有很大比重,但由于煤层薄、空间小,难以提升装备功率和性能,开采效率低、效益差,成为制约煤炭企业发展的技术瓶颈。2001年,铁法煤业(集团)有限责任公司引进了德国全套刨煤机组配套国产液压支架,在小青矿和晓南矿成功实现了薄煤层自动化开采,引起了全国煤炭企业的极大关注。大同煤矿集团有限责任公司晋华宫矿[1-2]、山西焦煤集团有限责任公司马兰矿[3]、山西晋城无烟煤矿业集团有限责任公司凤凰山矿[4]等单位先后引进了5套刨煤机组。但除了铁法煤业(集团)有限责任公司外,其他矿区实际应用效果都不理想,原因在于进口自动化刨煤机组对煤层赋存条件要求较高,适应赋存稳定、硬度不高、顶底板条件较好的1~1.7 m煤层,而我国大部分矿区煤层赋存条件复杂,因而刨煤机在我国难以全面推广。

为此,我国重点开展了基于滚筒采煤机的薄煤层自动化综采成套技术和装备研发。2004年,兖州矿业(集团)有限公司与天地科技股份有限公司等单位合作研发了基于MG2×125/556-WD型薄煤层滚筒采煤机的薄煤层综采自动化系统,在济宁二号煤矿实现了1.2~1.8 m煤层的高效开采。2007—2013年,冀中能源峰峰集团有限公司与天地科技股份有限公司等单位合作研发了0.6~1.3 m复杂薄煤层自动化综采成套技术与装备,发明了基于滚筒采煤机的薄煤层无人自动化开采模式、生产方法,创新自动化控制系统、超大伸缩比薄煤层液压支架、犁式装煤和分段调斜多轮推溜、工作面智能视频和安全预警系统、综采工作面智能控制中心等关键技术,突破了最小高度制约,解决了设备小尺寸、大功率和自动跟机移架及斜切进刀割三角煤等自动化采煤工艺难题,首次研发成功0.6~1.3 m薄煤层全自动化综采成套技术与装备,在冀中能源峰峰集团有限公司薛村煤矿等12个煤矿成功应用,获2013年国家科技进步二等奖[5]。

2012—2015年,陕西煤业化工集团有限责任公司黄陵矿业集团有限责任公司与天地科技股份有限公司等单位合作,针对黄陵一号煤矿1.4~2.2 m较薄中厚煤层进行了智能化综采系统研发和工程示范,首次实现了工作面常态化一人巡视、地面调度中心或巷道集控中心监控的智能化开采,实现了煤炭无人开采技术的新突破,获2016年中国工业大奖。

薄煤层和较薄煤层智能化开采在解决好设备能力与狭小空间的矛盾基础上,重点是完成工作面装备间的协调控制和工艺过程自动化、无人操作,而顶板及煤壁控制、液压支架稳定性比较厚煤层智能化开采相对容易解决。

1.2 厚煤层大采高和超大采高智能化开采

厚煤层是我国大型煤炭基地的优势资源,大采高综采是8 m以下厚煤层最理想的开采方式。2010—2012年,天地科技股份有限公司首次成功研发了7 m超大采高综采成套技术和装备,并在陕西煤业化工集团有限责任公司红柳林煤矿实施了国家智能制造专项——煤炭综采成套装备智能系统,采用自顶向下设计方式,将现有单级控制网络升级为系统-设备两级控制体系,实现层级控制;建立了系统级别的互联协议和控制机制,实现了液压支架跟机自动化、煤流平衡等设备间的逻辑控制和整体协调执行功能,建立了单机自动控制及基于感知系统反馈的动态决策机制,研制了倾角传感器、振动传感器、激光测距仪、铁相谱检测仪、综合接入器、隔爆服务器、远程操作台等感知元件和控制装置[6]。2014—2016年,兖州矿业(集团)有限公司与天地科技股份有限公司等单位合作攻克了8.2 m厚煤层一次采全高技术难题,在国内外首次研发了8.2 m综采成套技术和智能化控制系统,在陕西未来能源化工有限公司金鸡滩煤矿成功实现工作面月产150万t以上,达到国际领先水平[7]。

厚煤层超大采高工作面智能控制与薄煤层和中厚较薄煤层工作面智能控制相比,在护帮控制、液压支架姿态控制、采高智能控制、两端头大梯度过渡和斜切工艺智能化控制等方面的难度显著增大[8],目前国内外尚没有实现工作面无人操作。

1.3 特厚煤层综放开采智能化技术

2003—2006年,兖州矿业(集团)有限公司与煤炭科学研究总院北京开采所合作研发了两柱式放顶煤液压支架及自动化放煤技术,在电液控制基础上,试验研究了用声频传感器识别放煤过程煤岩分界,自动控制放煤,但是实际使用过程中,传感器因受震动、煤尘、水雾等因素影响,识别可靠性难以保证,并未在生产中全面应用。其他一些单位也先后进行多种放煤过程煤岩识别的试验,取得一些数据,但未应用于实际生产。2009—2012年,天地科技股份有限公司为大同煤矿集团有限责任公司塔山煤矿研发了特厚煤层大采高综放成套技术与装备,将综放开采高度由14 m提升到20 m,获得国家科技进步一等奖,标志着厚煤层开采技术取得重大发展,但是并未应用智能化放煤技术。

2014年,天地科技股份有限公司承担了“十二五”国家高技术研究发展计划(863计划)项目——“两柱式超强力放顶煤液压支架研制”,发明了放顶煤液压支架智能控制放煤方法,通过建立放顶煤液压支架自适应控制的动态约束方程,模拟支架与围岩和顶煤的耦合行为,自主决策生成支架行走和放煤机构姿态控制参数,实现放煤过程自适应调控、时序控制和记忆放煤[9]。

由于放顶煤工艺和条件的复杂性,要全面实现智能化综放还有许多难题需要攻克。

2 煤炭智能化开采关键技术难题与对策

上述在不同煤层开展的智能化开采研究与实践取得了很多突破,在条件较好的煤层能够实现无人操作、有人巡视的常态化生产,但大部分煤层都不如预想般理想,而且时常存在无法预知的围岩活动和环境变化,给智能化开采带来了进一步的挑战,需要研究装备及开采系统自身状态调整、多设备协调控制等一系列关键技术,包括采煤机智能调高控制、液压支架群组与围岩的智能耦合自适应控制、工作面直线度智能控制、基于系统多信息融合的协同控制、超前支护及辅助作业的智能化控制等。本文对这几个问题进行探讨。

2.1 采煤机智能调高控制

采煤机智能调高控制是指采煤机能够根据煤层厚度及倾角的变化自动调整摇臂高度,以实现对煤层的精准截割。目前,采煤机主要采用记忆截割方式实现摇臂高度调节,即通过同时记录采煤机的工作面位置信息(可通过在支架上安装红外传感器或记录行走机构齿轮转数获得)和该位置的摇臂高度信息(通过调高油缸行程传感器获得),绘制截割曲线并记录,在后续开采过程中沿该曲线自动截割。该方式无法实时响应煤层变化,适用于赋存稳定的煤层。

从控制逻辑的角度,只有实时感知到煤和岩的分界面,才能准确有效地控制割煤高度。然而,试图将煤和岩严格区分的煤岩识别技术始终未获得有效突破。自20世纪80年代起,国内外先后尝试了雷达探测、激光粉尘探测、热敏测量、振动检测、γ射线探测、电子自旋共振、图像识别、红外线探测等方法,但由于煤岩形状具有不确定性、探测精度差、探测范围小、探测厚度有限、信号衰减快等原因,导致识别精度与准确性无法达到控制要求,实际使用效果都不理想。

因此,单一基于煤岩界面识别的采煤机摇臂智能调高并不是最佳的技术途径,应探索基于煤层地质信息精准预测、工作面三维精准测量、数字模型推演、采动应力场和截割参数动态分析、最佳截割曲线拟合等综合智能调高控制决策策略,从而实现对采高的精准智能控制。

2.2 液压支架群组与围岩的智能耦合自适应控制

液压支架是煤炭机械化开采的关键性装备,其与围岩作用状态的好坏直接关系到工作面生产的成败。虽然目前对支架动作的调整基本实现了自动化,但主要目标是实现工作面装备的高效协同推进,对支架本身支护状态的调节还是靠人工完成,效率低,动作准确性、一致性差,不能达到理想效果。因此,提出液压支架群组与围岩的智能耦合自适应控制方法。

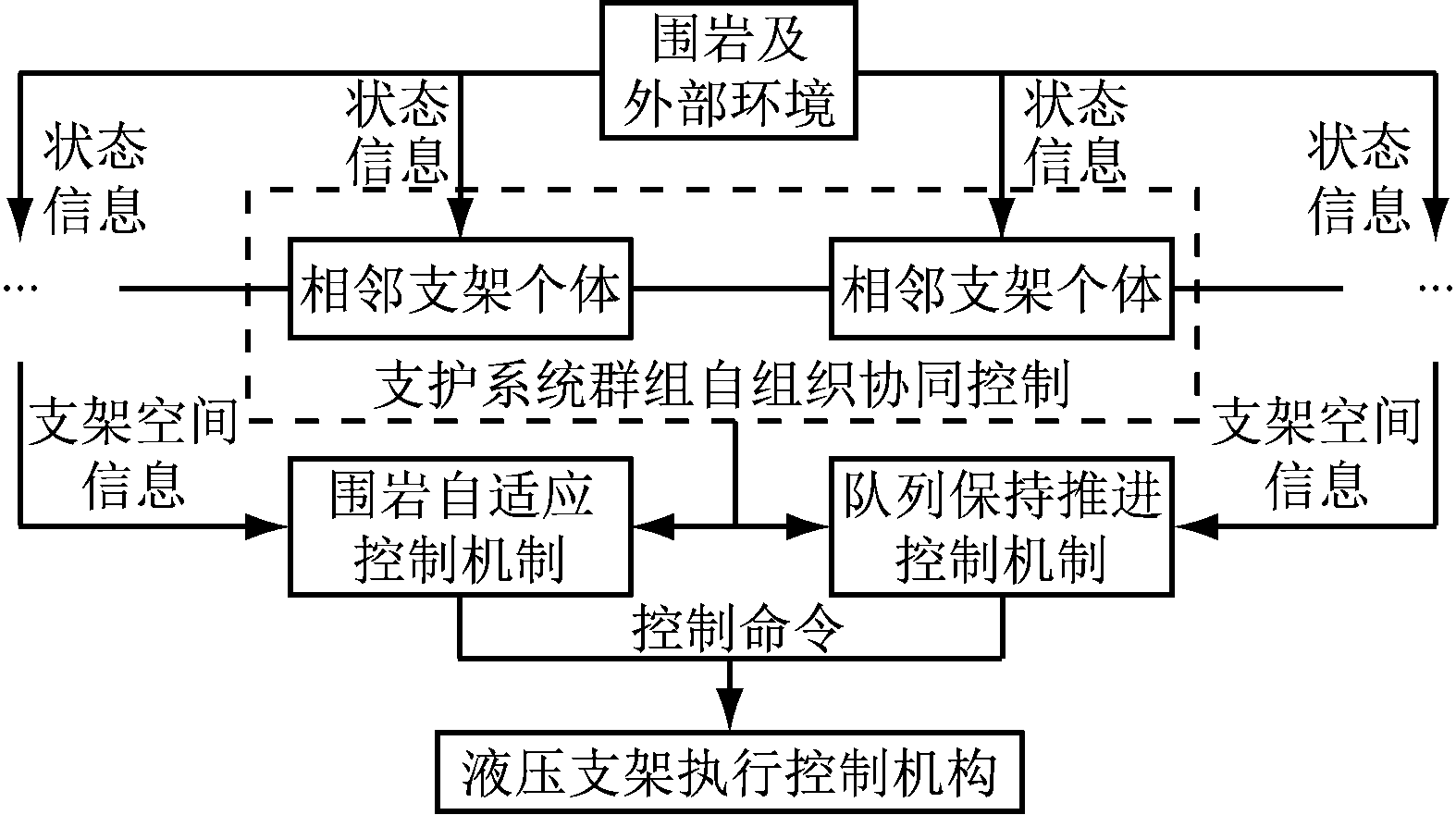

支护系统与围岩的智能耦合是指液压支架除了目前的被动支撑功能外,还应具有自主感知、分析处理、自主调整参数、自主改变支护状态等主动支护功能,以实现支护状态的最优化。支护系统群组协同控制逻辑如图2所示。

图2 支护系统群组协同控制逻辑

Fig.2 Cooperative control logic of support system units

要达到上述目标,需要在以下方面开展技术创新。

(1) 高精度、全方位的支架状态自主感知。除了目前常用的立柱压力感知和部件倾角检测功能外,还应有支架各部件关键位置受力大小、工作面仰/俯角自动检测、端面顶板完整性检测、超前压力预报、上部岩层破坏程度探测、支架后方顶板破断状况检测等工作面环境与围岩状况感知功能,只有这样才能全面、合理地反映支架支护状态。

(2) 支架适应性控制。基于液压支架与围岩耦合关系和开采工艺要求,确定支架与围岩耦合适应性评价指标体系、指标权重和评价准则,对感知系统实时监测数据进行分析,得出评价结果,作为自主调控的决策依据。应用工作面多应力场耦合围岩稳定性智能控制方法后,稳定性智能支护单元产生的支护应力场与工作面围岩运移形成的不稳定采动应力场叠加,在工作面顶板、煤壁中达到与采动应力的相对平衡。支撑应力场基于顶板下沉和煤壁水平移位的双因素控制方法确定,护帮应力场依据防止煤壁“破坏-滑移”的片帮策略确定。建立智能支护单元压力、姿态等参数变化与顶板来压的映射库。智能支护单元通过智能控制终端能够感知内部液压支架姿态、压力及围岩中的应力监测装置信号,综合分析处理后通过围岩稳定性智能控制中心向液压支架电液控制系统发出控制、预警等指令。

(3) 基于自主调控的支架结构创新。液压支架初撑力、工作阻力、水平力、合力作用点(顶梁柱窝位置)、护帮力、梁端距和推移速度是主要可控制参数,为有效实现支架自适应控制,要进一步创新支架结构,提高支架的可调节范围和适应不同采高和围岩条件变化的能力。

(4) 液压支架群组智能控制。目前主要研究单架的支护状态,很少对工作面液压支架群组的支护特性进行研究。由于工作面压力的非均匀性,要实现整个工作面的合理支护,必须研究液压支架群组的支护阻力分布规律,分析单架的支护参数与支护应力场分布特性的关系,研究液压支架群组支护应力场与工作面围岩稳定性的关系,建立液压支架群组与围岩的耦合条件,进而提出合理的自适应控制方法。

2.3 工作面直线度智能控制

由于液压支架推移每次都存在一定误差,加之推移耳轴的配合间隙、工作面仰/俯采及浮煤对刮板输送机推移行程的影响,在多个采煤循环后,累积的误差导致液压支架推移不齐整,刮板输送机直线度难以得到保证。工作面直线度偏差将导致液压支架掩护梁侧护板不能重合,支架出现“咬架”现象;刮板输送机弯曲度过大,会对哑铃销造成损坏;采煤机运行平稳性受到影响,割煤效率降低。

目前,工作面直线度主要通过拉线和红外光束的方法测量,通过人工进行刮板输送机调直,效率低、精度差,无法适应自动化、智能化开采的需要。

工作面直线度智能控制技术主要有激光对位和惯导定位技术2种方法[10],其中惯导定位技术实际应用效果比较理想。该技术通过在采煤机上安装陀螺仪对采煤机进行定位,并随采煤机行走绘制截割轨迹,如图3曲线C所示。液压支架根据绘制的轨迹曲线对推移行程进行修正(按图3中箭头方向),三方联动实现工作面自动矫直[11]。惯导定位技术目前应用较为成功的是澳大利亚联邦科学与研究组织研发的综采工作面自动化控制技术——LASC(Longwall Automation Steering Committee)。该技术目前在澳大利亚大部分煤矿得到应用。2016年,天地科技股份有限公司利用该项技术,在兖州矿业(集团)有限公司转龙湾煤矿进行了工业性试验,初步解决了工作面直线度自动调直问题[12]。

A-修正后采煤机轨迹线; C-实际采煤机轨迹线; B,D-理想轨迹线

图3 惯导调直采煤机轨迹曲线

Fig.3 Shearer trail curve based on inertial navigation alignment adjustment

2.4 基于系统多信息融合的协同控制

智能化开采的一个特点是设备具有自感知功能,众多传感器和探测设备获取了大量观测数据。如何从这些数据中提取有效信息,从而研究多源信息的关联性,揭示信息组中蕴含的深层关系,是工作面多设备协同控制的前提。

首先,需研究工作面装备多源信息融合的规则、机制,建立多传感器信息融合系统。利用多源信息之间的相关性与互补性,通过融合算法,对研究对象进行全面、准确的检测与模式识别,使信息融合系统在目标感知与探测方面更具智能化,提高系统智能决策水平[13]。在此基础上,研究信息融合系统的协同控制技术[14]。多信息融合协同控制的目的在于提高系统的识别能力和精度,提高控制的可靠性、鲁棒性,增强系统的适应性。

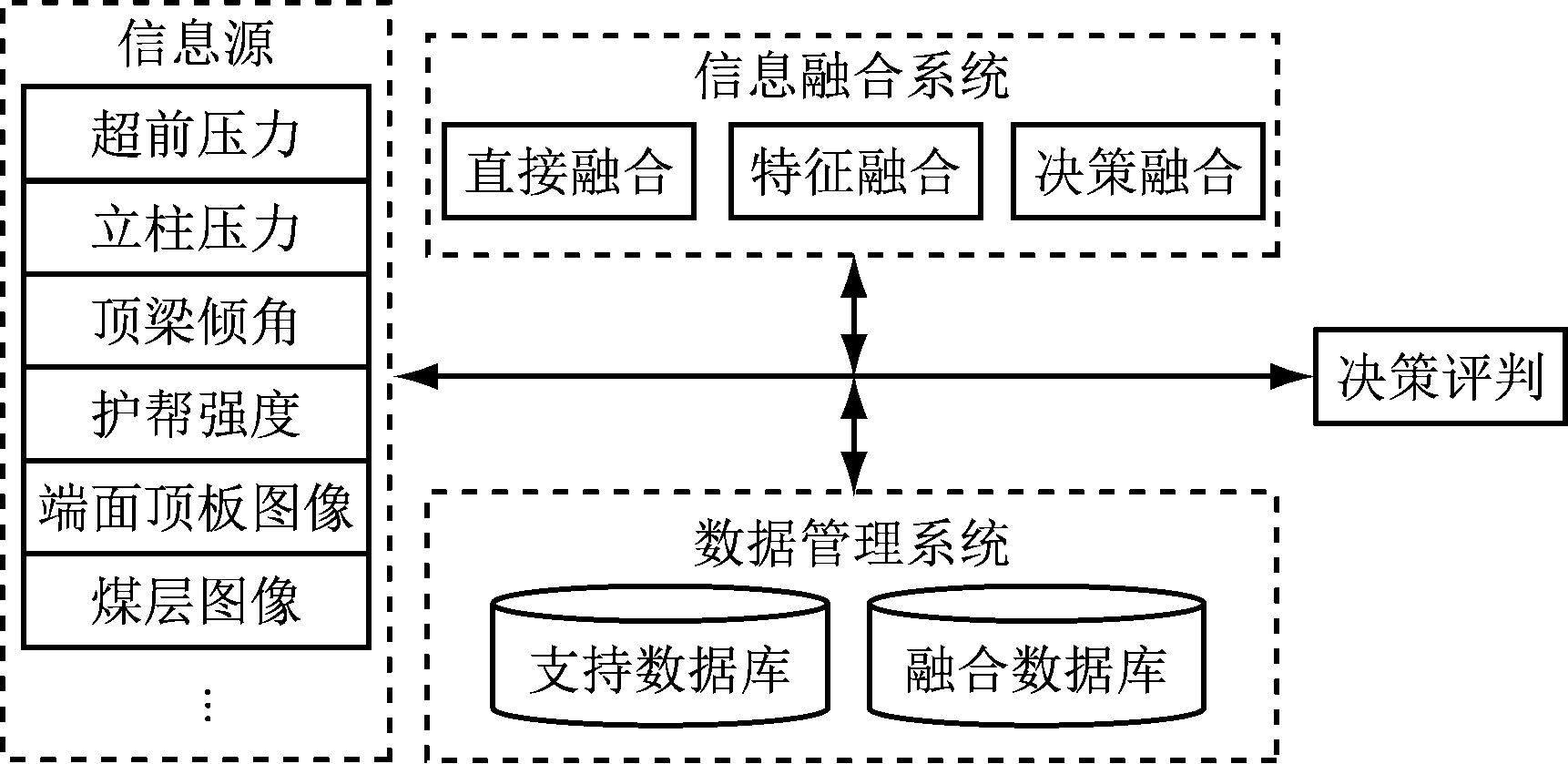

多源信息融合主要包括以下关键技术:① 多传感器系统的信息融合平台构建;② 信息融合系统模型建立;③ 信息融合算法设计;④ 数据采集及分析处理;⑤ 融合效果分析和评价。根据数据处理方式的不同,可将信息融合技术分为直接融合、特征融合和决策融合3种形式,根据数据的特点选择合理的方式进行信息融合。智能开采工作面的系统多信息融合模型如图4所示。信息源可作为煤壁片帮的信息融合信息源,其中立柱压力、超前压力可直接融合,然后与从煤层图像、端面顶板图像中提取的裂隙等特征向量进行特征融合,再与超前压力进行决策融合,为煤层片帮的评判提供决策依据。

图4 智能开采工作面的系统多信息融合模型

Fig.4 System multi-information fusion model of intelligent mining face

系统多信息融合协同控制技术是指系统根据多信息融合结果,对各设备的动作进行协同控制,通过联动机制,共同完成任务目标。多信息融合协同控制可分为任务协同和模式协同2种形式。前者是指各设备共同完成同一任务目标,后者是指各设备在同一模式下进行工作,又可细分为工作模式协同、检修模式协同、停产模式协同3种方式。以煤壁片帮为例,当超前压力给出预警信号后,系统给出护帮协同作业指令,煤层图像、端面顶板图像等传感器自动提高图像分辨率,加大观测力度,液压支架初撑力自动补偿系统立即启动,伸缩梁和护帮板马上动作,护帮板压力传感器随即检测护帮强度,通过对传感器和设备的动作协调联动,达到合理的护帮效果。

2.5 超前支护及辅助作业的智能化控制

由于超前支护对整个工作面的快速推进影响较大,要实现工作面智能化开采,必须对超前支护及辅助作用的智能化控制问题进行研究,以实现工作面协调推进。为此需要对以下方面的内容进行研究。

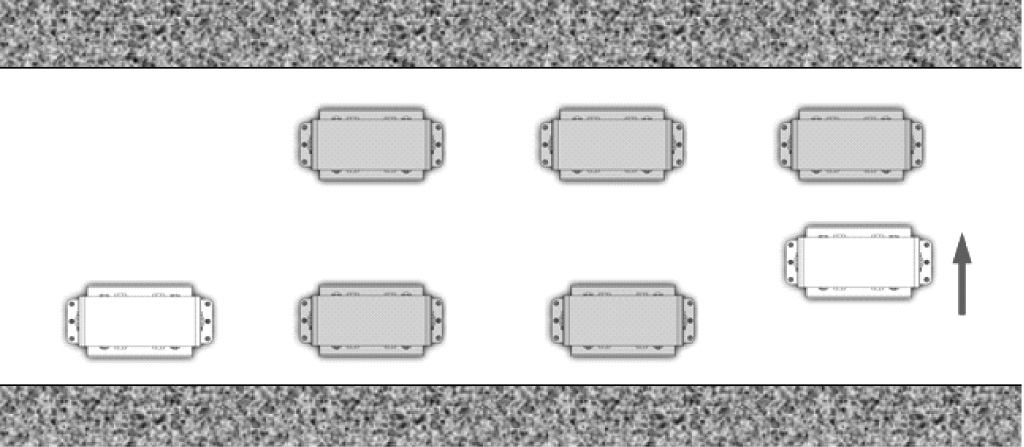

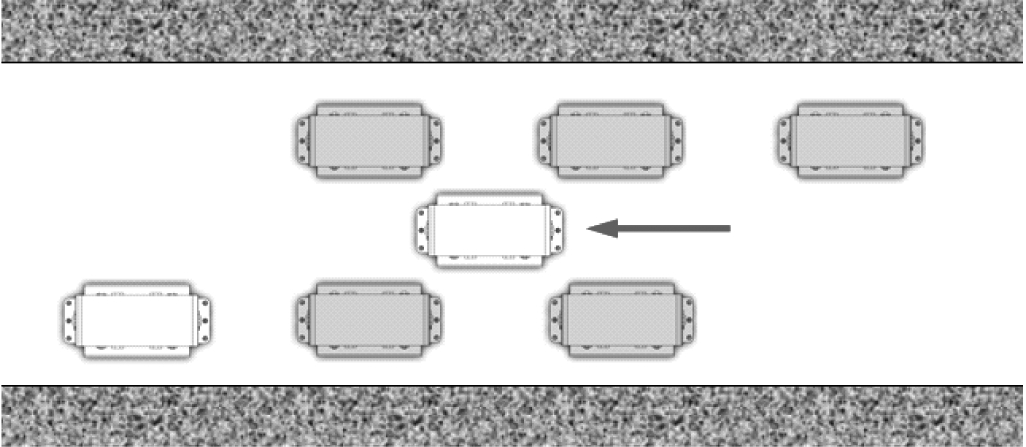

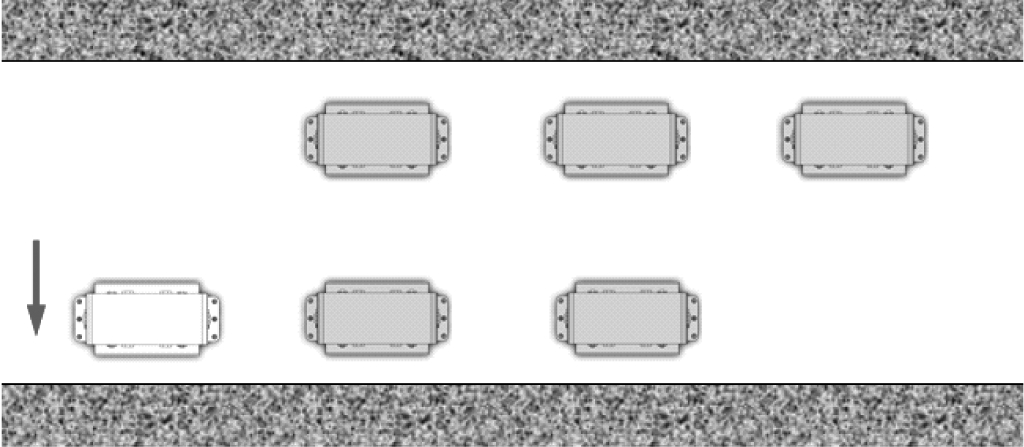

(1) 研发超前支架新的行走方式。超前支架的最大问题是反复支撑对巷道顶板的破坏,由于目前超前支架采用顺序前移的方式进行移动,移动过程超前支架反复加载、卸载,对巷道顶板扰动较大,造成巷道顶板松动破坏。为此,需要研究新的超前支架行走方式,要求超前支架具有侧移、前移、后退、旋转等多种行走功能,通过变位支护方式来解决目前顺序前移过程中反复支撑对顶板造成的破坏。超前支架变位支护方式如图5所示。其是指超前支架从超前架组的最后一架,直接移动到超前支护前方,变成第1架,通过改变支架支护位置的方式来解决现有超前支架反复支撑破坏巷道顶板的问题。

(a) 最后一架侧移

(b) 前移

(c) 侧移为第1架

图5 超前支架变位支护方式

Fig.5 Position moving support mode of advance support

(2) 研究液压支架自动行走技术。要实现超前支架的智能化控制,还要研究超前支架自动行走技术,要求超前支架能够自动感知巷道断面信息,自动检测超前支架到巷帮和两侧超前支架的距离,自主调整行走方式,通过侧移、旋转等动作,实现自主避障、自动行走功能。

(3) 巷道辅助作业装置研发。对于大变形巷道还要采用辅助作业平台进行修复,以保证支架能顺利移架。辅助作业平台具有自动监测巷道围岩变形功能,当巷道变形量超过设定值时,开始启用修复功能。辅助作业平台上设有巷道清底和扩帮装备的固定位置,可以对大变形巷道进行修复,达到采前修改、超前支护的目的,实现超前支护的智能化控制。

3 煤炭智能化开采技术发展前景展望

3.1 全面推进综采智能化技术

煤层赋存条件的复杂性和安全制约因素的多样性是综采智能化面临的最大难题。技术进步为解决难题提供了手段,合理的政策措施、科学的生产管理也是全面推进智能化开采的重要因素。

(1) 加快完善煤炭资源管理与产能布局,将煤炭的安全高效绿色开采作为我国煤炭资源开发的基本产业政策,淘汰落后开采方法与产能装备,把智能化开采科学产能作为鼓励发展产能,从国家产业政策各相关方面给予支持。

(2) 加大智能化开采原始创新力度,加强对不同煤层赋存条件下智能化开采技术适应性的攻关和煤炭智能化开采技术及装备体系研发,大力促进创新成果的转化、完善和全面推广应用,鼓励出口,提高行业的国际竞争能力。

(3) 提高煤矿智能化开采的管理水平,提倡专业化的生产作业、设备维修、技术指导,提升每一个生产环节的效率和质量,建立完善的智能化开采技术标准体系。从技术、管理及政策措施等方面全面推进厚煤层智能化开采技术进步,实现煤炭安全高效绿色开采新目标。

3.2 有限无人化开采目标

有限无人化开采是智能化开采的中高级阶段,要求在工作面正常生产期间,工作面中无人操作,端头和工作面巷道也要实现智能控制和基本无人操作,仅在设备正常维护、检修和特殊工况处理时,人员才进入工作面进行维护,实现有限条件下的无人化开采。

上述目标建立在对整个工作面的煤层地质情况全面详细了解的基础上,要求整个工作面的设备有相当高的智能化水平和系统协调机制,综采装备和生产系统能够自动根据煤层地质条件变化修正开采行为,并对开采可能遇到的问题进行预判,同时全工作面建有完善的智能感知功能,实时监测开采环境变化情况,实时修正开采行为;系统具有学习功能,对不同条件的煤层开采方法进行学习与训练,这样在随后的开采过程中遇到类似条件时,系统自动根据已掌握的开采方法进行开采,提高决策的科学性与适应性,实现真正的智能化开采。为此,需要事先对工作面煤层地质条件进行高精度探测,构造满足开采精度要求的工作面煤层地质数字模型,综采设备根据该数字模型进行程序化、智能化开采。在开采过程中,工作面各智能感知设备实时监测煤层地质条件变化,实时修正工作面煤层地质数字模型,对开采行为提前进行预判和修正,提高决策的科学性和开采的准确性。要研究深度神经网络技术,通过高效的机器学习算法,使开采装备和综采系统具备自主学习能力,当遇到新的问题时,只需通过训练即可获得解决问题的能力,提高智能化开采水平与开采效率。

3.3 机器人流态化开采的无人化目标

中国工程院《煤炭清洁高效开发利用和煤基多元智能协调能源系统战略研究》项目提出了固态资源流态化开采的科学构想,制定了煤炭开采技术革命的远景目标,设想将深地煤炭资源原位转化为气态、液态或气固液混态物质,在井下实现采选充、热电气等一体化开采,即流态化开采技术。

实现流态化开采需研究探索煤炭资源无人化开采工艺变革及装备系统协调优化、原位流态转化路径与采场煤岩赋存特征的适应性评价等理论,形成深部煤炭资源全覆盖的无人开采技术与装备支撑系统,包括建立基于“透明矿井”技术的无人化开采技术体系、采选充一体的开采技术体系和煤炭就地转化的技术体系,突破机器人化开采成套技术装备、“透明矿井”可视化信息平台、煤炭地下气化装备集成控制、地下发电等关键技术,实现深地煤炭资源的原位、实时采、选、充、电、液、气一体化流态开发,“地上无煤、地下无人”的目标。

4 结语

煤炭智能化开采是煤炭工业技术革命、产业转型升级的重要内容,近年来已成为煤炭开采技术发展的热点,得到国家的高度重视,启动了多项研发计划,但是其支持力度和有效性仍有待提高。目前,黄陵一矿等已经在中厚及较薄煤层智能化开采示范工程中取得显著效果,对推动智能化开采起到了积极示范作用。但是智能化开采技术中的许多问题还没有根本解决,已取得进展的一些成果也并未得到有效的持续利用,概念性的宣传多,实质性的应用差,特别是对各种复杂开采条件的适应性和系统的可靠性是制约智能化开采发展的主要因素。智能化开采更需要改变传统的管理理念,建立规范的管理体系,提高队伍素质。加大在智能化开采技术装备研发方面的投入,全面推进智能化开采,是实现煤矿减人提效目标的必由之路。

参考文献(References):

[1] 王国法,刘东财,刘加启,等.薄煤层自动化工作面装备技术的发展[J].煤矿开采,2001,6(4):11-14.

WANG Guofa,LIU Dongcai,LIU Jiaqi,et al.Technological development of automatic equipment in thin seam working face[J]. Coal Mining Technology,2001,6(4):11-14.

[2] 卢国梁,吴兴利.大同“两硬”条件下刨煤机系统的应用实践[J].煤矿机电,2006(3):63-64.

LU Guoliang,WU Xingli.Under Datong two hard conditions coal plow system research and application[J]. Colliery Mechanical & Electrical Technology,2006(3):63-64.

[3] 杨茂林.刨煤机自动化开采技术在马兰矿的应用[J].煤矿开采,2004,9(2):30-31.

YANG Maolin.Application of roboticized mining techniques using coal plough on Malan Mine[J].Coal Mining Technology,2004,9(2):30-31.

[4] 边强.刨煤机在凤凰山矿92304工作面应用分析[J].煤矿开采,2006,11(6):45-46.

BIAN Qiang.Application analysis of slicer in 92304 mining face in Fenghuangshan Colliery[J].Coal Mining Technology,2006,11(6):45-46.

[5] 王国法.煤矿综采自动化成套技术与装备创新和发展[J].煤炭科学技术,2013,41(11):1-5.

WANG Guofa. Innovation and development on automatic completed set technology and equipment of fully-mechanized coal mining face[J]. Coal Science and Technology,2013,41(11):1-5.

[6] 任怀伟,王国法,李首滨,等.7 m大采高综采智能化工作面成套装备研制[J].煤炭科学技术,2015,43(11):116-121.

REN Huaiwei,WANG Guofa,LI Shoubin,et al.Development of intelligent sets equipment for fully-mechanized 7 m height mining face[J].Coal Science and Technology,2015,43(11):116-121.

[7] 王国法,李希勇,张传昌,等.8 m大采高综采工作面成套装备研发及应用[J].煤炭科学技术,2017,45(11):1-8.

WANG Guofa,LI Xiyong,ZHANG Chuanchang,et al.Research and development and application of set equipment of 8 m large mining height fully-mechanized face[J].Coal Science and Technology, 2017,45(11):1-8.

[8] 王国法,庞义辉.基于支架与围岩耦合关系的支架适应性评价方法[J].煤炭学报,2016,41(6):1348-1353.

WANG Guofa,PANG Yihui.Shield-roof adaptability evaluation method based on coupling of parameters between shield and roof strata[J].Journal of China Coal Society,2016,41(6):1348-1353.

[9] 王国法,李占平,张金虎.互联网+大采高工作面智能化升级关键技术[J].煤炭科学技术,2016,44(7):15-21.

WANG Guofa,LI Zhanping,ZHANG Jinhu.Key technology of intelligent upgrading reconstruction of internet plus high cutting coal mining face[J].Coal Science and Technology,2016,44(7):15-21.

[10] 范京道,王国法,张金虎,等.黄陵智能化无人工作面开采系统集成设计与实践[J].煤炭工程,2016,48(1):84-87.

FAN Jingdao,WANG Guofa,ZHANG Jinhu,et al.Design and practice of integrated system for intelligent unmanned working face mining system in Huangling Coal Mine[J].Coal Engineering,2016,48(1):84-87.

[11] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng. Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(5):5-8.

[12] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

WANG Guofa.Development orientation of complete fully-mechanized automation, intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34.

[13] 王少锋,董斌,周学武.信息融合技术在导弹群组协同控制设计中的应用[J].战术导弹技术,2016(1):64-69.

WANG Shaofeng,DONG Bin,ZHOU Xuewu.Technology discussion on information fusion of cooperative control collectivity design of missile group[J].Tactical Missile Technology,2016(1):64-69.

[14] 周丰,鲜明,肖顺平.基于多智能体技术的协同信息融合系统研究[J].指挥控制与仿真,2006,28(4):13-16.

ZHOU Feng,XIAN Ming,XIAO Shunping.Research on co-operative information fusion system based on multi-agent technology[J].Command Control & Simulation,2006,28(4):13-16.