0 引言

矿井提升装备沿井筒提升煤炭、矸石,升降人员和设备,是连接矿山井下生产系统和地面工业广场的纽带。在提升装备运行过程中,容易出现松绳、卡罐、张力不平衡等故障,给煤矿安全生产带来了极大威胁。为了及早发现故障隐患,防止断绳等恶性事故的发生,国内外学者对矿井提升装备健康状态监测系统进行了研究[1-4]。刘芬等[5]提出一种基于振动信号的矿井提升机故障诊断方法,通过监测减速箱振动实现对减速箱的故障诊断。刘云楷等[6]、时统军等[7]分别设计了矿井提升机钢丝绳张力监测系统,通过采集分析钢丝绳动张力信号,实现提升系统状态健康监测。李夏权等[8]提出使用光电编码器对提升系统运行状态进行监测的方法,并设计了详细的监测系统。这些监测系统虽然具有广泛的适用性,但是采取单一的信号进行状态监测,一旦信号受到外界干扰,容易出现误判。为了进一步保障矿井提升系统的安全稳定运行,结合实际的可操作性,本文设计了基于信号融合的矿井提升装备健康状态监测系统,在对主轴扭矩、轴承座振动及钢丝绳张力信号进行综合监测的基础上,利用信号之间的冗余关系构建专家系统,实现了更加准确的故障预警和诊断。

1 系统硬件设计

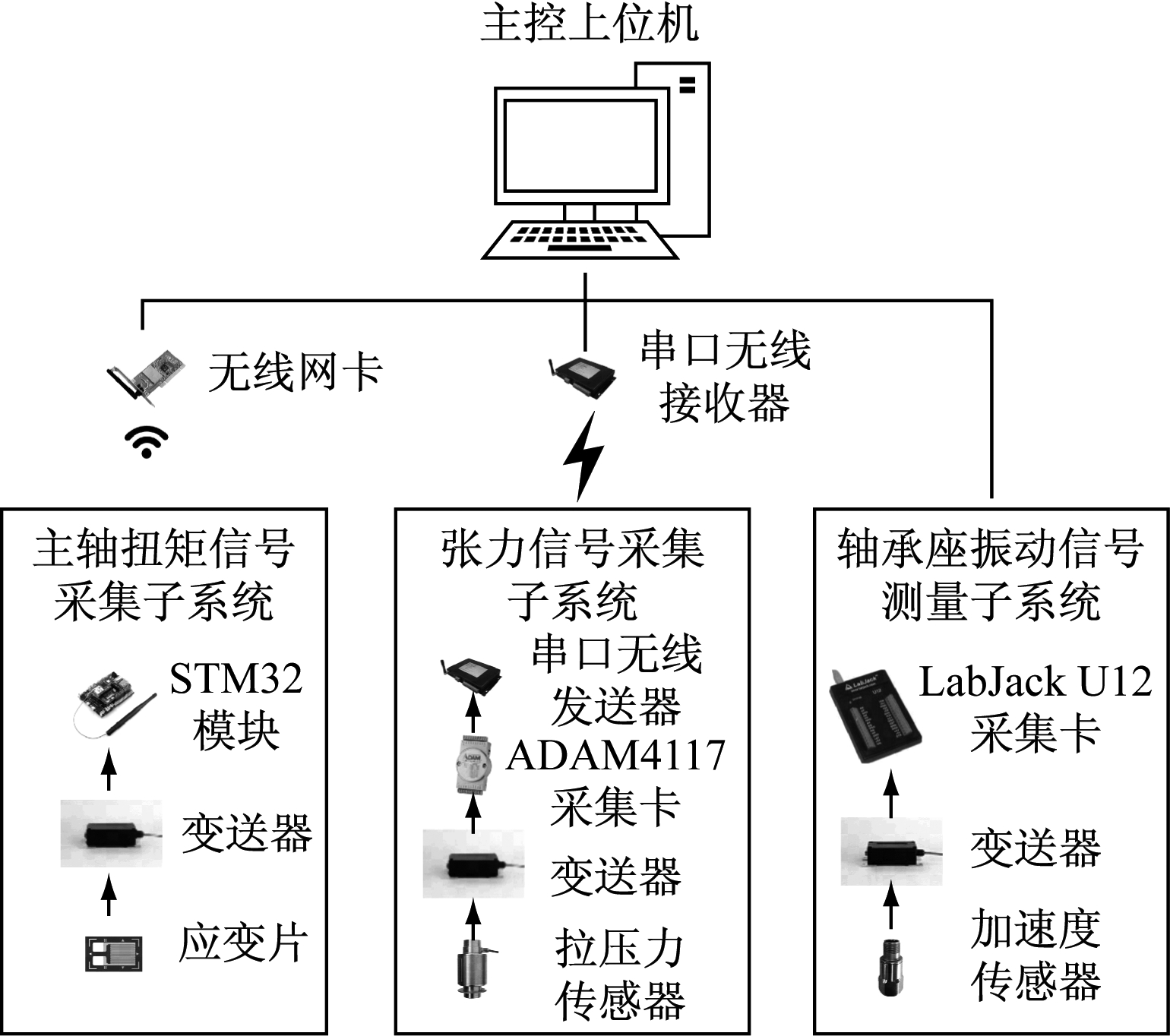

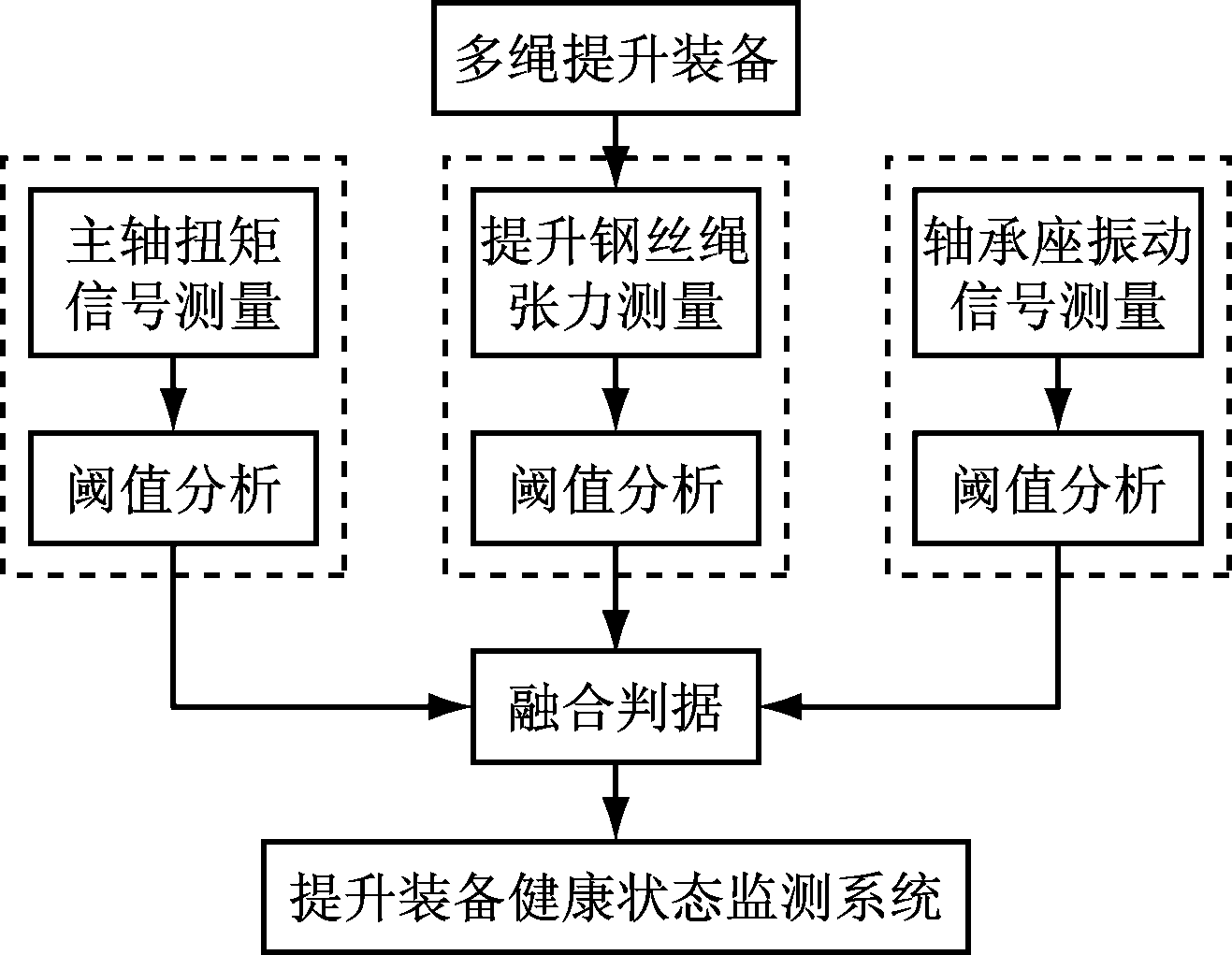

矿井提升装备健康状态监测系统包括主轴扭矩信号采集子系统、轴承座振动信号测量子系统、张力信号采集子系统,总体架构如图1所示。其中,主轴扭矩信号采集子系统布置在主轴处,用于测量主轴的扭矩;振动信号采集子系统设在提升机的轴承座处,用于测量提升机轴承的振动;张力采集子系统设在张力平衡装置处,用于测量钢丝绳张力。各子系统又包含供电模块、传感器、数据采集模块、数据通信模块等。

1.1 主轴扭矩信号采集子系统

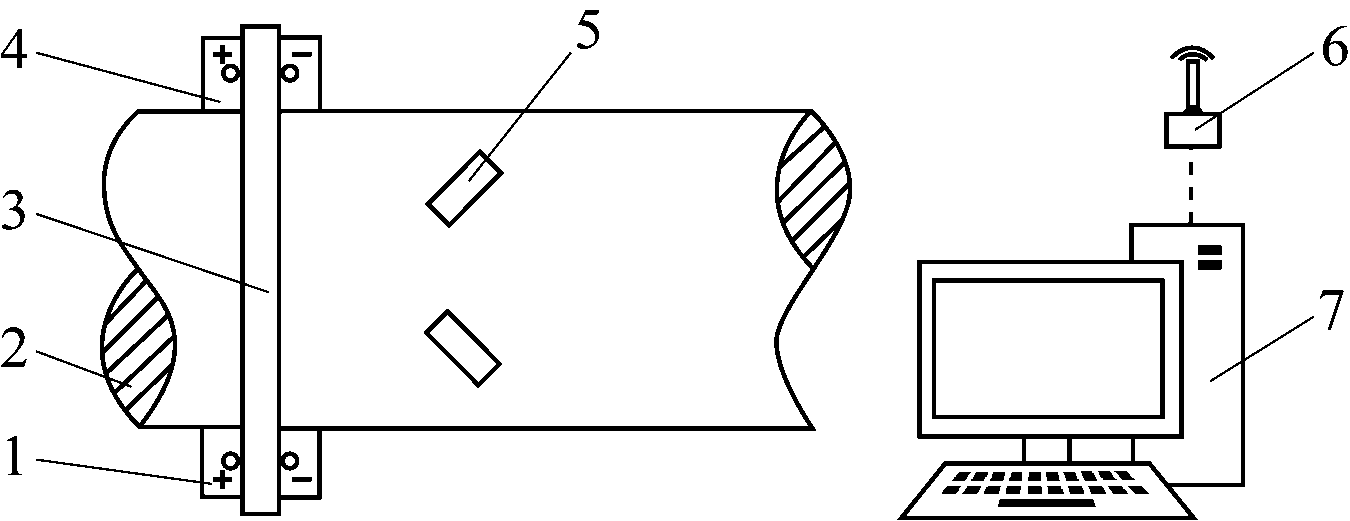

主轴扭矩信号采集子系统主要包括电源模块、应变片、采集模块等,如图2所示。其中,采集模块又包含变送器和信号采集板卡。在现场使用过程中,应变片选用BX120-3AA型电阻应变片,其灵敏度系数为2.08±0.01;变送器选用ZNBSQ型放大变送器,其精度为±0.1%;采集板卡选用STM32板卡,并配置USR-WIFI232无线子模块。

图1 矿井提升装备健康状态监测系统硬件结构

Fig.1 Hardware structure of health condition monitoring system of mine hoisting equipment

1-电源模块;2-转轴;3-胶带;4-采集模块;5-应变片; 6-无线网卡;7-主控上位机

图2 主轴扭矩信号采集子系统

Fig.2 Spindle torque signal acquisition subsystem

测量主轴扭矩时,首先利用胶带将电阻应变片均匀布置在转轴上,按全桥方式与采集模块连线。测量时,由于主轴扭矩变化,应变片的电阻值也发生变化,导致桥路两端形成电压差;变送器将电压差放大并传输给采集板卡,并通过无线子模块发射,由无线网卡接收并传送至主控上位机软件;主控上位机软件经过换算,显示并存储实时采集的主轴扭矩信号。该子系统使用STM32板卡进行数据采集,功耗小、成本低,且能达到较高的采样频率;使用USR-WIFI232无线子模块进行通信,无需编写协议;使用WiFi无线通信方式,灵活稳定。

1.2 张力信号采集子系统

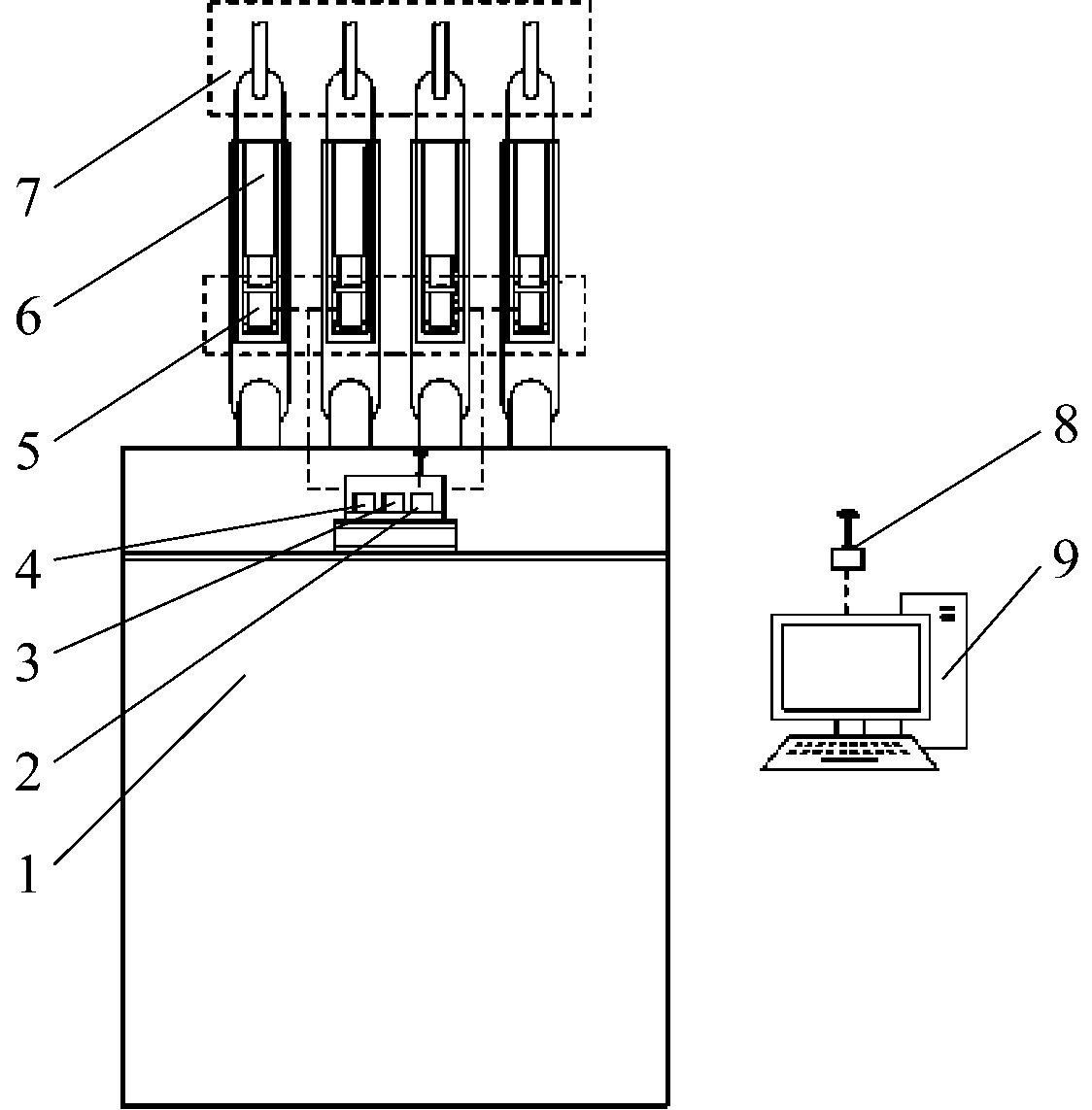

张力信号采集子系统主要包括拉压力传感器、变送器、模拟量采集卡、串口无线收发器等, 如图3所示。其中,拉压力传感器选用ZSF-A传感器,其额定载荷可根据实际工况配置,灵敏度为2±0.002 mV/V;采集板卡选用ADAM4117模拟量采集卡,其含有8路可独立配置的差分通道;串口无线收发器选用S02收发器,最大视距传输距离可达2 000 m。

1-箕斗;2-串口无线发送器;3-模拟量采集卡;4-变送器; 5-拉压力传感器;6-张力平衡装置;7-提升钢丝绳; 8-串口无线接收器;9-主控上位机

图3 张力信号采集子系统

Fig.3 Tension signal acquisition subsystem

拉压力传感器安装在张力平衡装置内部,即液压缸活塞杆下端与垫块之间。变送器、模拟量采集卡;串口无线发送器等放置在箕斗上部的防爆控制箱内。测量时,拉压力传感器的输出电压随钢丝绳张力的波动而发生变化,变送器将电压信号放大并传输给ADAM4117模拟量采集卡;串口信号发送器接收采集卡信号,并发射出去,串口信号接收器接收信号并传输给主控上位机。

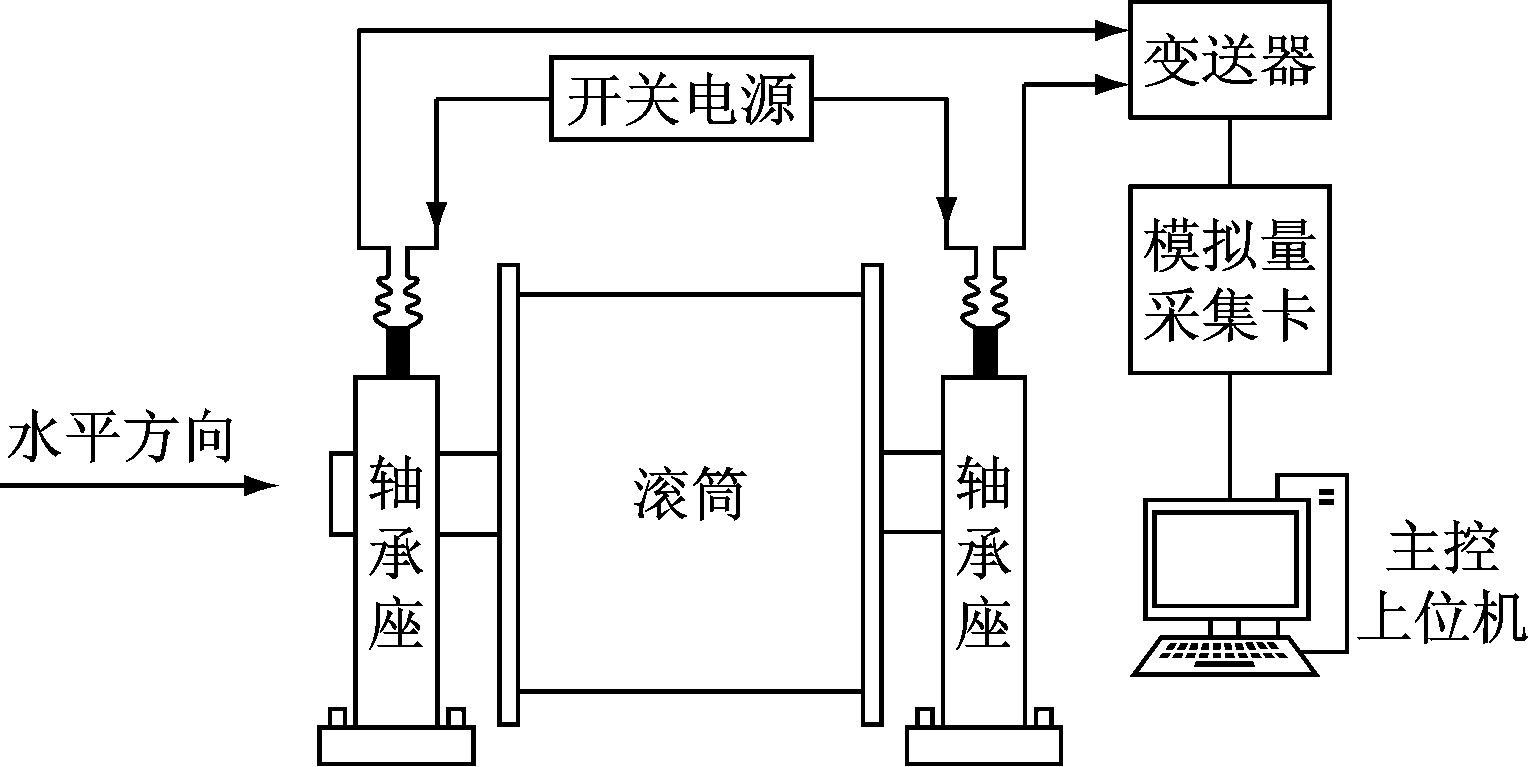

1.3 轴承座振动信号测量子系统

根据提升系统的结构,提升载荷产生的激励通过提升钢丝绳传递到滚筒并与之产生耦合,而后通过主轴和主轴承等传递到主轴装置的2个轴承座。不同的提升载荷对轴承座处振动的影响不一样,因而通过监测振动信号可以实现对提升载荷异常状态的识别。

轴承座振动信号测量子系统主要包括开关电源、振动加速度传感器、变送器、模拟量采集卡等,如图4所示。其中,振动加速度传感器使用AC133-1D型传感器,灵敏度为500 mV/g,动态测量范围为±10 g;模拟量采集卡使用LabJack U12采集板卡,采样频率最高可达1 000 Hz。测量轴承座振动加速度时,首先利用磁座使2个加速度传感器吸附在两轴承座上端,并连接导线;变送器将加速度传感器输出电压放大并传输给LabJack U12采集板卡,主控上位机经USB接口接入实时采集的振动信号数据并进行显示和存储。

图4 轴承座振动信号测量子系统

Fig.4 Bearing vibration signal measurement subsystem

2 信号融合方法及系统软件设计

2.1 信号融合方法

按照信号融合的数据抽象层次进行分类,信号融合的级别可划分为数据级融合、特征级融合及决策级融合。数据级的传感器信号融合是最低层次的融合,直接提取底层同类传感器的观测数据进行特征提取,然后进行下一步的决策判断;特征级的传感器信号融合方法属于中等层次的融合,抽象出各传感器特征进行融合,经过数据关联和状态估计,实现最终的判断;决策级的传感器信号融合方法属于高层次的融合,基于每个传感器的决策结果进行综合的融合处理。考虑到提升系统传感器信号和模型的复杂性,本文使用决策级的信号融合方法。首先对应变片信号、张力传感器信号、加速度传感器信号进行分别决策,随后利用专家系统在主控上位机中对局部决策结果进行融合处理,最终实现矿井提升装备状态的可靠监测,整个融合处理流程如图5所示。

图5 信号融合处理流程

Fig.5 Signal fusion processing flow

设系统首次运行过程中,传感器最大观测值为ci(i=1,2,…,n,n为传感器数量),传感器转换系数为ki,则可计算得到每种传感器输出阈值上限αi和阈值下限βi:

(1)

设传感器的实时输出值为ai,通过归一化处理,得到传感器的信息输出及系统的状态监测指标分别为

(2)

![]()

(3)

通过信息输出指标di和状态监测指标pi进行阈值判断,可得到综合的状态监测结果。

2.2 上位机软件设计

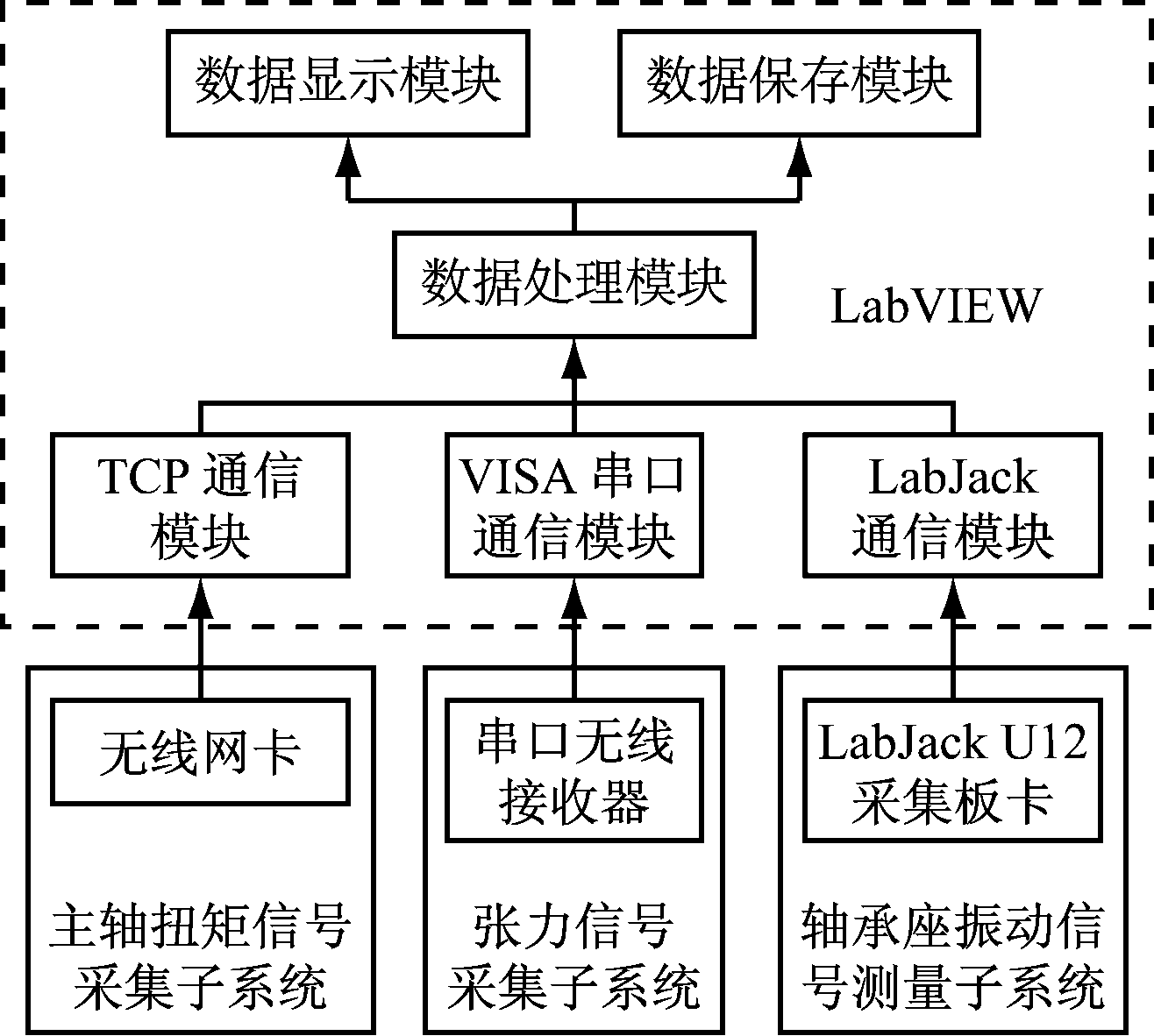

系统上位机软件的功能主要是实现与下位机之间的数据通信,同时显示和保存所采集的数据。考虑到动载荷监测系统物理通信方式的多样性,使用LabVIEW软件进行开发。

系统软件结构如图6所示。针对主轴扭矩信号采集子系统的WiFi通信方式,可使用系统集成的“TCP Open Connection”、“TCP Write”、“TCP Read”和“TCP Close Connection”等函数实现上位机与STM32之间的无线网络通信;针对张力信号采集子系统的串口通信方式,可使用系统集成的“VISA Configure Serial Port”、“VISA Read”和“VISA Close”等函数实现上位机与无线串口接收器之间的数据通信;针对轴承座振动信号测量子系统的USB连接,可安装LabJack U12采集卡自带的驱动程序,使用“AIstream Start”、“AIstream Read”、“AIstream Close”等函数实现上位机与LabJack U12采集卡之间的数据通信。

图6 系统软件结构

Fig.6 Software architecture of the system

在实现数据采集功能后,数据处理模块根据式(2)和式(3)计算信号的状态指标并进行阈值判断,将数据及判断结果显示在上位机上。同时,数据保存模块将实时数据以txt形式保存在上位机中,以便后续的观察处理。

3 测试分析

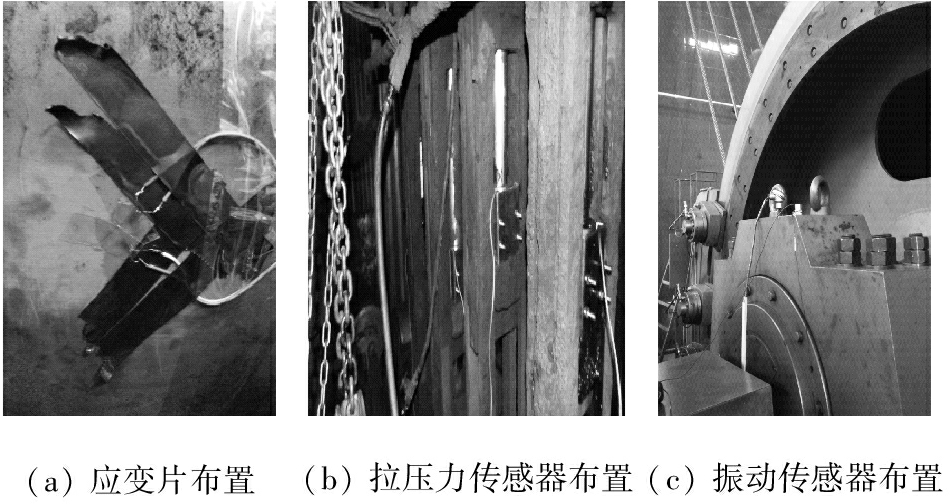

在郑煤集团新郑煤电有限责任公司对系统进行了测试。传感器现场布置如图7所示。

图7 传感器现场布置

Fig.7 Actual layout of the sensors

主井的提升机型号为JKMD-4×4(Z),设计最大静张力为680 kN,最大静张力差为220 kN;提升机提升高度为461.5 m,箕斗载质量为20 t,提升钢丝绳共4根,单位质量为8.23 kg/m,尾绳共3根,单位质量为8.87 kg/m。

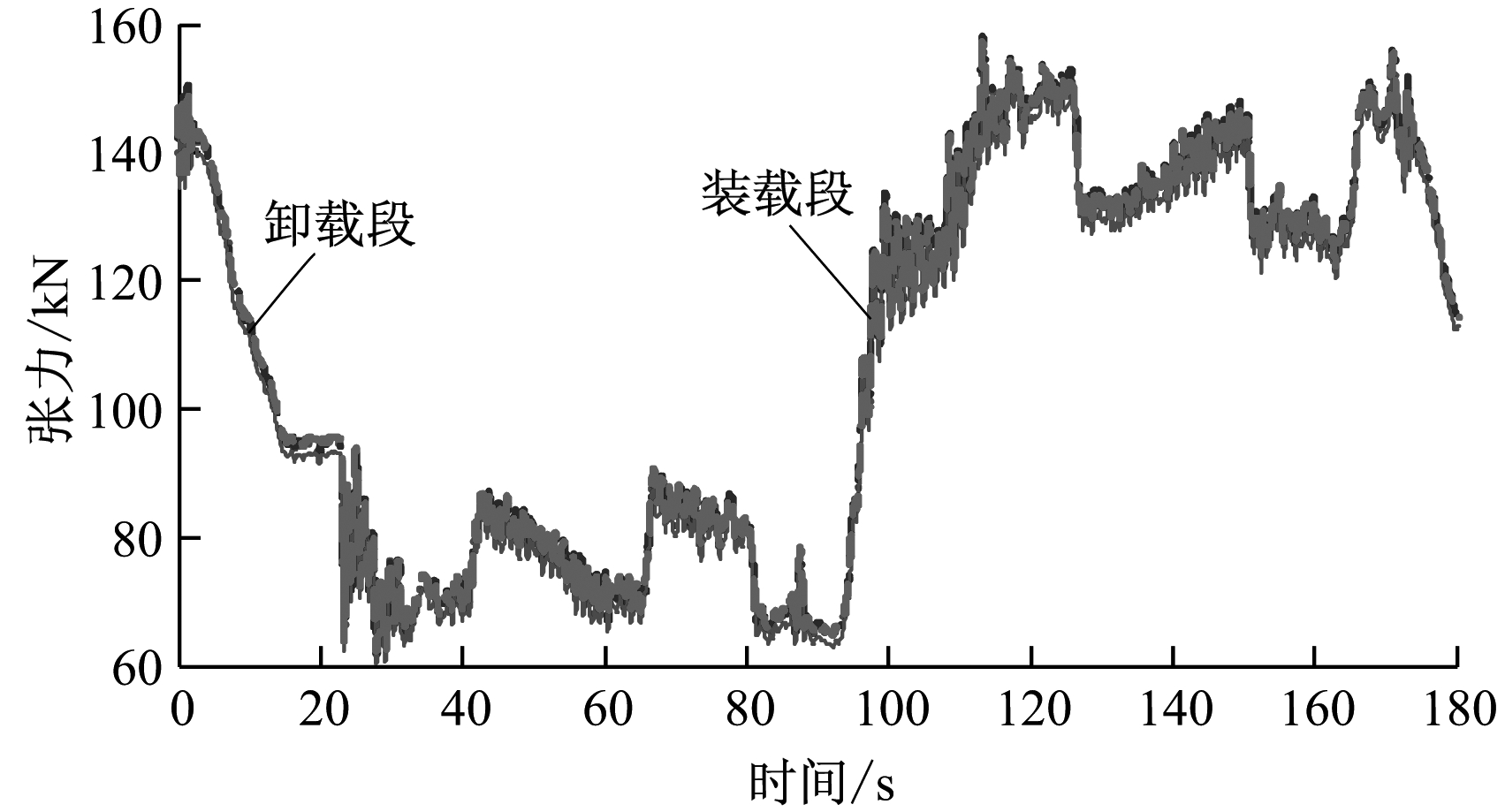

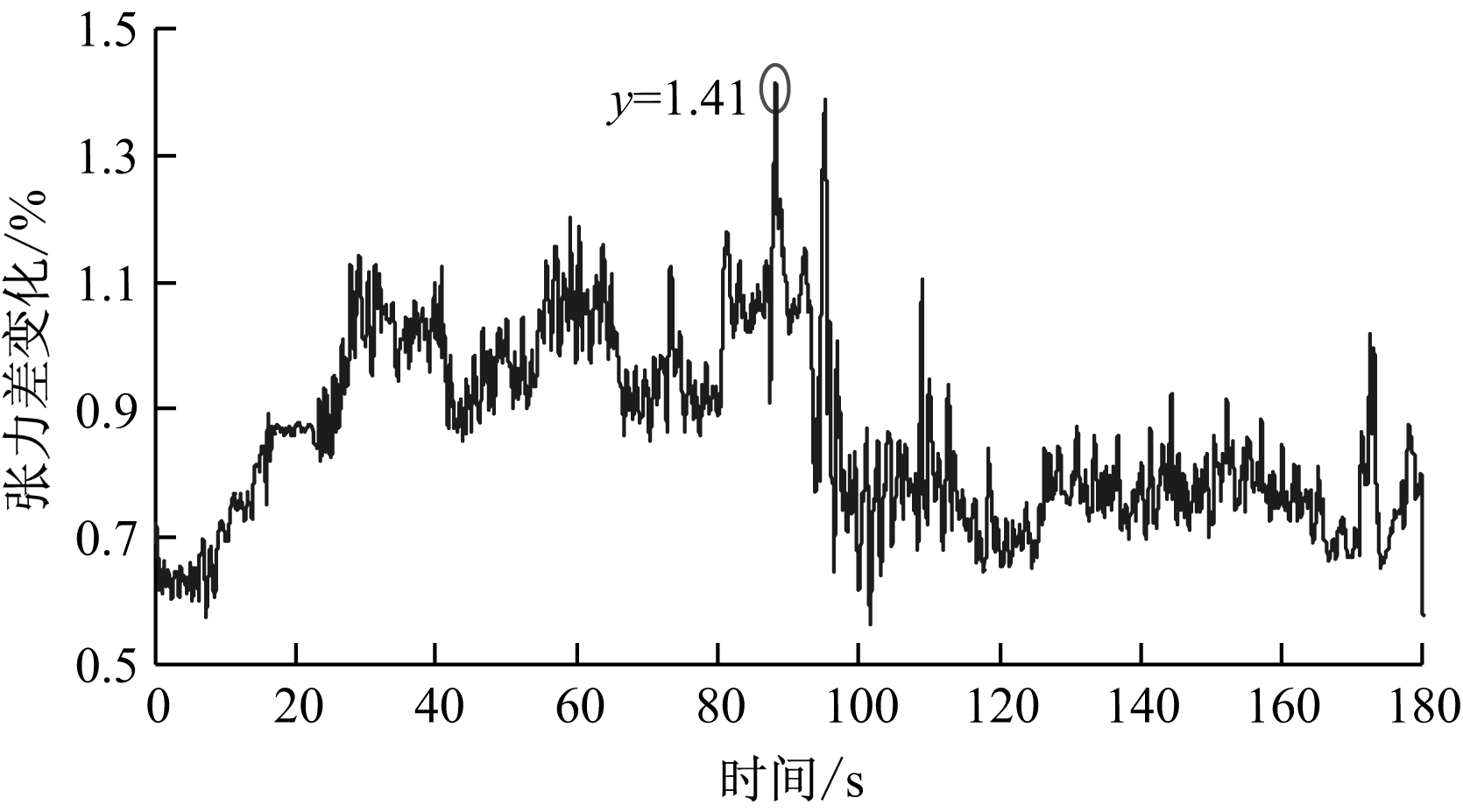

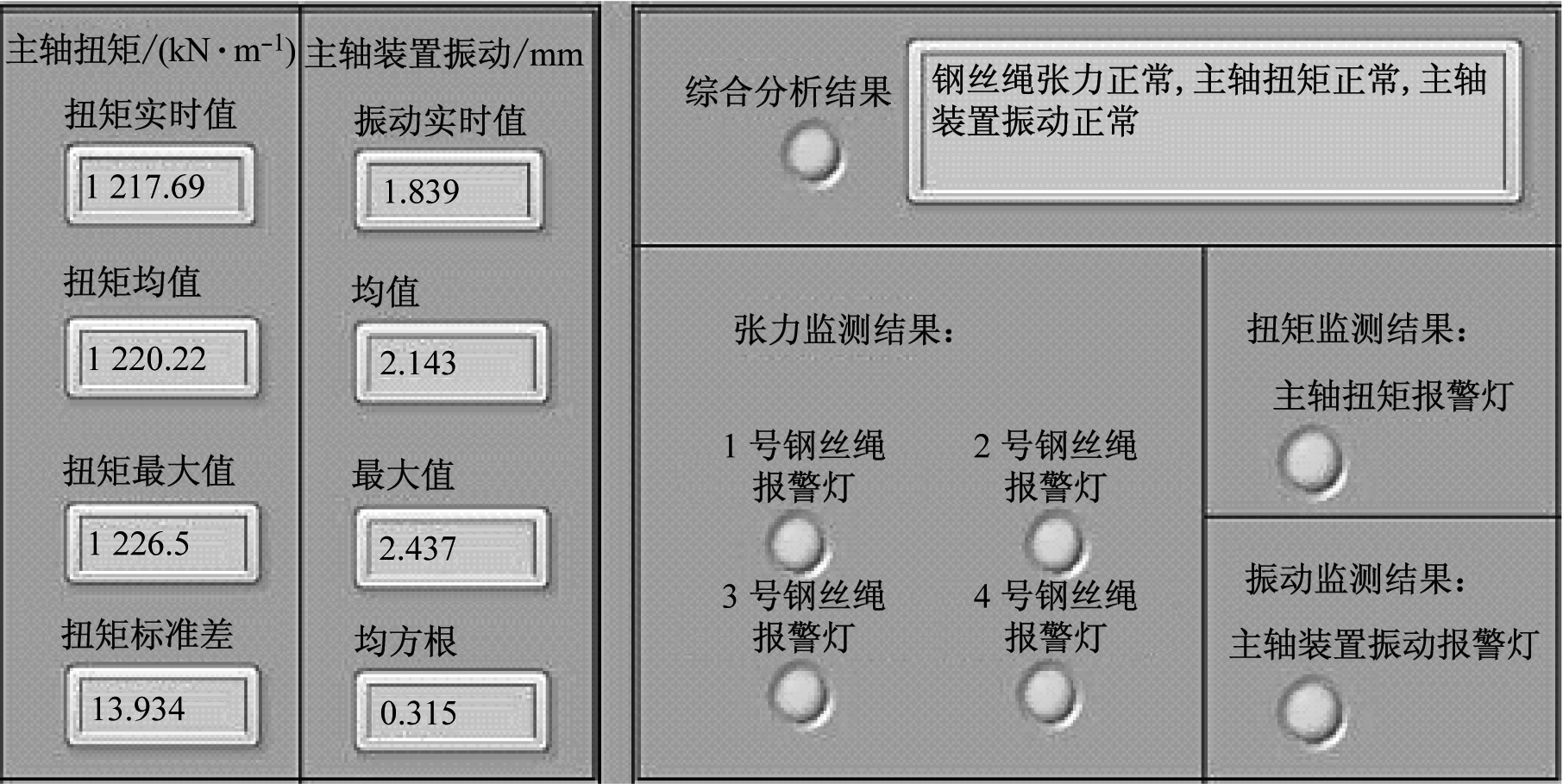

出于煤矿安全生产的考虑,试验工况为系统正常运行,卡罐等难以再现的极端提升载荷未做相关试验。数据采集结果如图8所示。通过试验结果可以看出,在正常工况下,提升容器上下运行的过程中,4根提升钢丝绳的张力变化趋势基本一致,最大张力差值在提升钢丝绳张力均值±2%范围内波动。 主轴扭矩及轴承座振动的变化也符合正常运行工况,提升装备健康状态监测系统无故障报告。

4 结语

设计了基于信号融合的矿井提升装备健康状态监测系统。基于现场工况的考虑,介绍了各子系统的结构及相关传感器的具体布置方式;提出了在决策级进行信号融合的方法,并使用LabVIEW软件设计了上位机软件。分别采集矿井提升装备运行过程中的主轴扭矩信号、轴承座振动信号及钢丝绳张力信号,在主控上位机中进行融合计算。测试结果表明,该系统能够有效监测矿井提升装备工作状态。

(a) 提升钢丝绳张力响应情况

(b) 最大张力差变化情况

(c) 振动及扭矩监测结果

图8 数据采集结果

Fig.8 Data collection results

参考文献(References):

[1] 聂仁东,高永新,张兰芬.基于LabVIEW的矿井提升机监控系统的研究[J].矿业工程,2009,7(3):39-41.

NIE Rendong,GAO Yongxin,ZHANG Lanfen. Research of LabVIEW-based monitoring system for mine shaft lifter[J].Mining Engineering,2009,7(3):39-41.

[2] 祁瑞敏,张国栋.基于LabVIEW的矿井提升机状态监测与健康诊断系统设计[J].电子设计工程,2012,20(24):106-108.

QI Ruimin,ZHANG Guodong.Condition monitoring and health diagnosing system for mine hoister based on LabVIEW[J].Electronic Design Engineering,2012,20(24):106-108.

[3] 申玉罡,魏士敬.立井提升机天轮全程松绳保护探索与实践[J].煤炭科学技术,2012,40(增刊1):91-92.

SHEN Yugang,WEI Shijing.Explore and practice on slack rope full protection of vertical shaft hoist sheave[J].Coal Science and Technology,2012,40(S1):91-92.

[4] 肖兴明,王鹏,黄继战.立井罐道测试方法浅析[J].煤炭科学技术,2004,32(12):36-38.

XIAO Xingming,WANG Peng,HUANG Jizhan.Brief analysis on test method for cage guide in mine shaft[J]. Coal Science and Technology,2004,32(12):36-38.

[5] 刘芬,孟淑琴.矿井提升机振动监测系统的设计及其故障诊断[J].工矿自动化,2008,34(2):108-110.

LIU Fen,MENG Shuqin.Design of vibration monitoring of mine hoist and its fault diagnosis[J].Industry and Mine Automation,2008,34(2):108-110.

[6] 刘云楷,徐桂云,张晓光.多绳摩擦式提升机钢丝绳张力在线监测系统[J].煤矿机械,2011,32(5):131-133.

LIU Yunkai,XU Guiyun,ZHANG Xiaoguang.Monitoring system for tension of wire rope used for multi-rope friction hoist[J].Coal mine Machinery,2011,32(5):131-133.

[7] 时统军,王朋,王博.矿井提升机钢丝绳张力监测系统设计[J].工矿自动化,2014,40(6):103-105.

SHI Tongjun,WANG Peng,WANG Bo.Design of wire rope tension monitoring system of mine hoist[J].Industry and Mine Automation,2014, 40(6):103-105.

[8] 李夏权.矿井摩擦提升安全监控系统设计[J].煤炭科学技术,2014,42(8):75-78.

LI Xiaquan.Design on safety monitoring and control system of mine friction hoisting[J].Coal Science and Technology,2014,42(8):75-78.

[9] 彭嫚,贾海朋,张正平,等.基于LabJack U12和LabVIEW的数据采集系统设计[J].仪表技术与传感器,2007(10):25-26.

PENG Man,JIA Haipeng,ZHANG Zhengping,et al.Design for data acquisition system based on LabJack U12 and LabVIEW[J].Instrument Technique and Sensor,2007(10):25-26.

[10] 罗开玉,李伯全,孙杰,等.基于虚拟仪器技术的应变测试系统[J].江苏大学学报(自然科学版),2005,26(2):106-109.

LUO Kaiyu,LI Boquan,SUN Jie,et al.Strain measurement system based on virtual instrument technology[J].Journal of Jiangsu University(Natural Science Edition),2005,26(2):106-109.