0 引言

工作面支护是煤矿安全高效综采的首要条件,液压支架是综采系统的核心[1]。液压支架质量直接影响着综采工作面顶板支护强度、生产效率和可靠性。我国对煤矿井下产品实施强制性安全准入管理,液压支架必须严格按照相关标准要求进行试验,检验合格后才能下井使用[2],从而为矿井数字化、集中化、智能化生产提供可靠技术保障。由于受历史条件的限制,我国多数液压支架的检测技术与装备滞后于液压支架技术的发展。目前国内仅有少数液压支架生产厂家实现了液压支架试验台计算机集中控制,多数厂家仍采用眼看手记的落后方式进行试验,遇到不同高度支架试验时,对液压支架试验台的活动平台调整也完全依靠人工完成,若在夜间操作难度更大,几乎无法进行。这种调高方式主要缺点是误差较大、花费时间较长、效率低,与现有技术水平发展落差较大。在一些对控制精度要求不高的场合,在多缸同步控制系统中采用电磁开关阀[3]或同步发动机[4-5]取得了较好的应用效果。随着电磁阀技术的发展,采用电液比例阀进行同步系统建模仿真[6-11]已成为高精度同步控制液压系统主流配置,控制器的设计基于PID控制器进行调整[12-14]。本文开发了一套液压支架试验台远程多缸同步控制系统,旨在实现30 000 kN液压支架试验台升降平台及垂直外加载平台四缸同步实时控制,提高液压支架的检验效率,提升液压支架试验台总体技术水平,保障煤矿安全、高效开采。

1 液压支架试验台控制原理

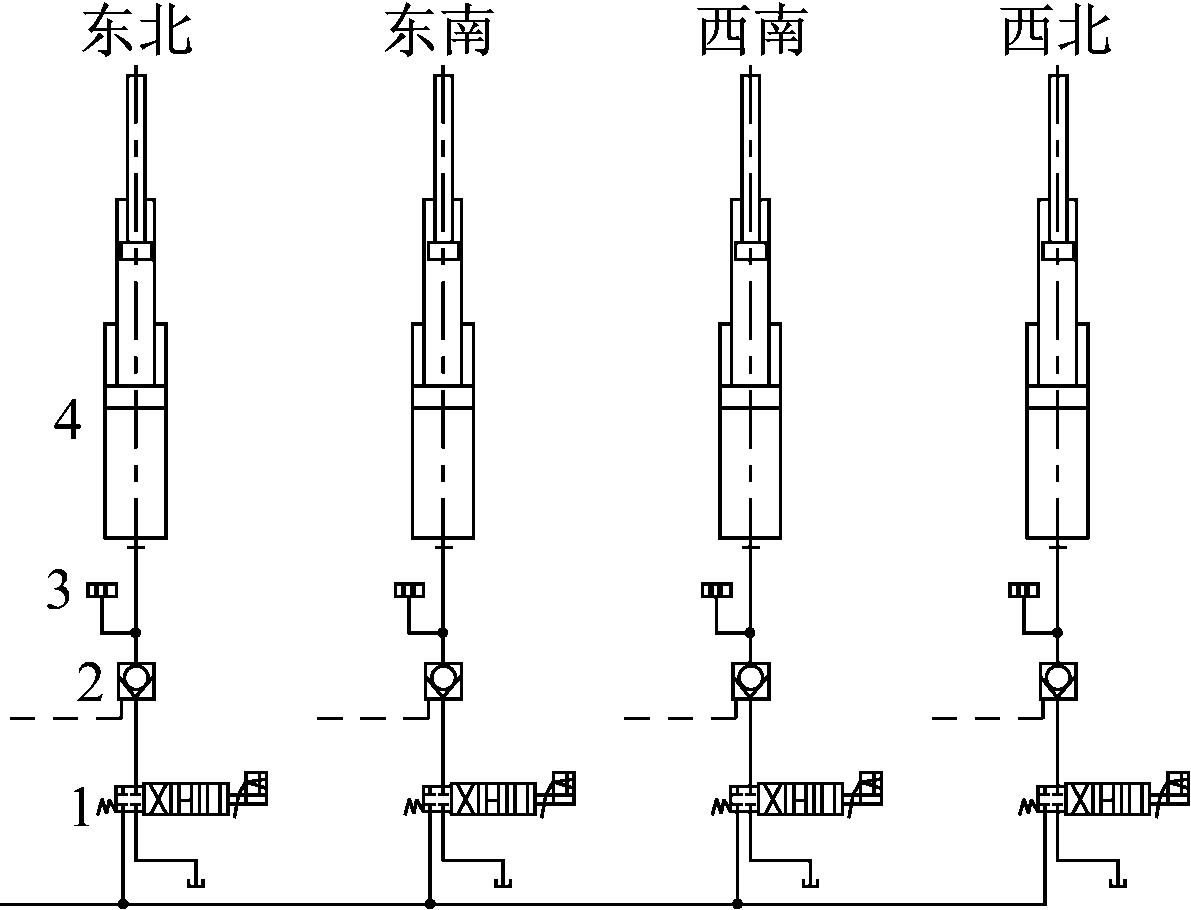

以30 000 kN液压支架试验台为例,其控制原理如图1所示。油泵是型号为A4VSO125E02的比例变量柱塞泵,其流量为0~185 L/min,无级调速,最大压力为31.5 MPa;调高油缸(双伸缩)缸径为Φ380 mm /Φ270 mm,试验台调高速度要求小于或等于12 mm/s。

液压支架试验台活动平台升高时,通过4个比例方向阀向立柱下腔供液,活动平台安装的高精度、长行程位移传感器实时将各个油缸高度信息输入计算机中,通过智能软件算法实时动态调节各个油缸的比例方向阀供电电压,即实时调整比例方向阀开口角度,控制4个油缸同步向上运动。活动平台下降时,比例方向阀控制信号反向输出,通过活动平台自重实现降柱,四缸同步降柱与同步升柱控制策略相同。

1-比例方向阀;2-液控单向阀; 3-压力传感器;4-双伸缩活塞式油缸

图1 液压支架试验台控制原理

Fig.1 Control principle of hydraulic support test bench

2 系统硬件设计

30 000 kN液压支架试验台活动平台重220 t,调高范围为2 200~7 600 mm,控制室距试验台布线大于150 m。针对如此重载荷、长行程活动平台的远程同步控制系统国内未见报道。为实现液压支架试验台四缸同步控制,系统必须具有较高的实时性,才能实现在活动平台升降过程中实时调整4个缸的升降速度,防止因同步误差过大而使活动平台卡死的情况发生。为此本文基于PXI硬件平台构建液压支架远程控制系统。

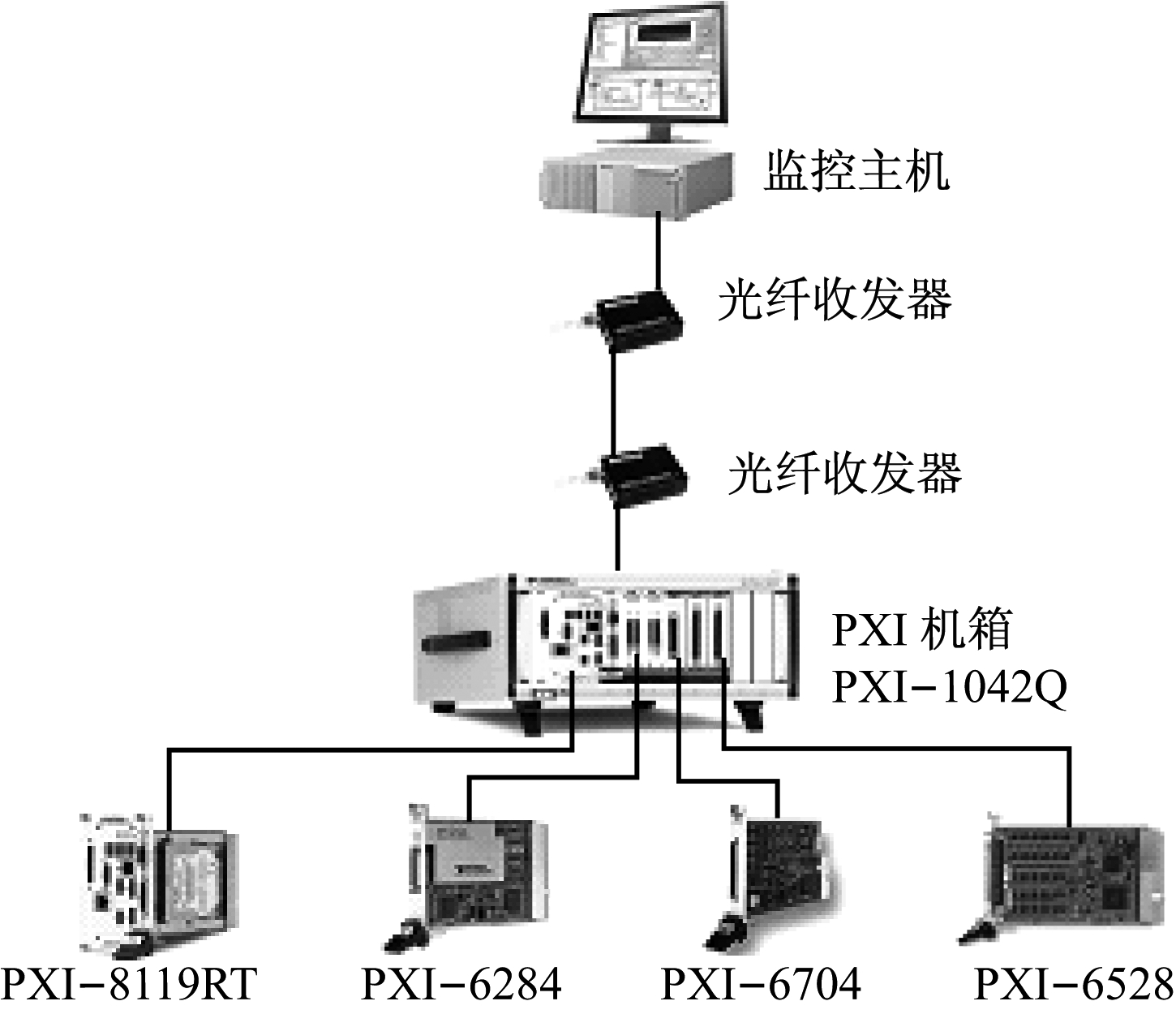

通过LabVIEW Real-Time模块及RT系列硬件,保证数据采集和四缸同步控制系统可靠确定的实时性能。下位机设计应用PXI平台,PXI-8119RT为嵌入式实时控制器,配备机箱为7槽3U PXI机箱PXI-1042Q,模拟量采集卡为18 bit分辨率PXI-6284,主要应用于位移、压力、温度、液位信号采集。为降低采集误差,信号输入采用差分输入并在SCB-68A接线板上焊接了差分低通滤波模块。模拟量信号输出采用16 bit分辨率PXI-6704,控制比例方向阀及比例溢流阀开口,数字量输入输出采用24路通道间光隔离PXI-6528板卡,实现对接近开关信号输入采集及控制阀组信号输出。嵌入式实时控制器通过网口将数据通过光纤收发器转接至光纤盒,通过光纤发送至控制室内,控制室内光纤收发器通过网线将数据转发到对应的监控主机,最终实现对液压支架试验台远程实时控制。系统硬件结构如图2所示。

图2 系统硬件结构

Fig.2 System hardware structure

3 系统软件设计

系统软件开发采用LabVIEW完成,LabVIEW的数据流模式编程使数据的走向更清晰直观,相对传统代码语言,其开发周期更短、投入更少。

3.1 下位机软件设计

下位机软件主要完成数据采集、数据处理、网络通信等功能。下位机PXI机箱中配置的PXI嵌入式实时控制器中预先安装有NI LabVIEW Real-Time模块,可为测量、自动化和控制提供确定可靠的实时I/O。通过以太网对高性能RT系列PXI控制器进行配置和编程,通过网络发布实时应用并进行远程监控。PXI嵌入式实时控制器经授权后可运行LabVIEW实时代码或LabWindowsTM/CVI实时代码。

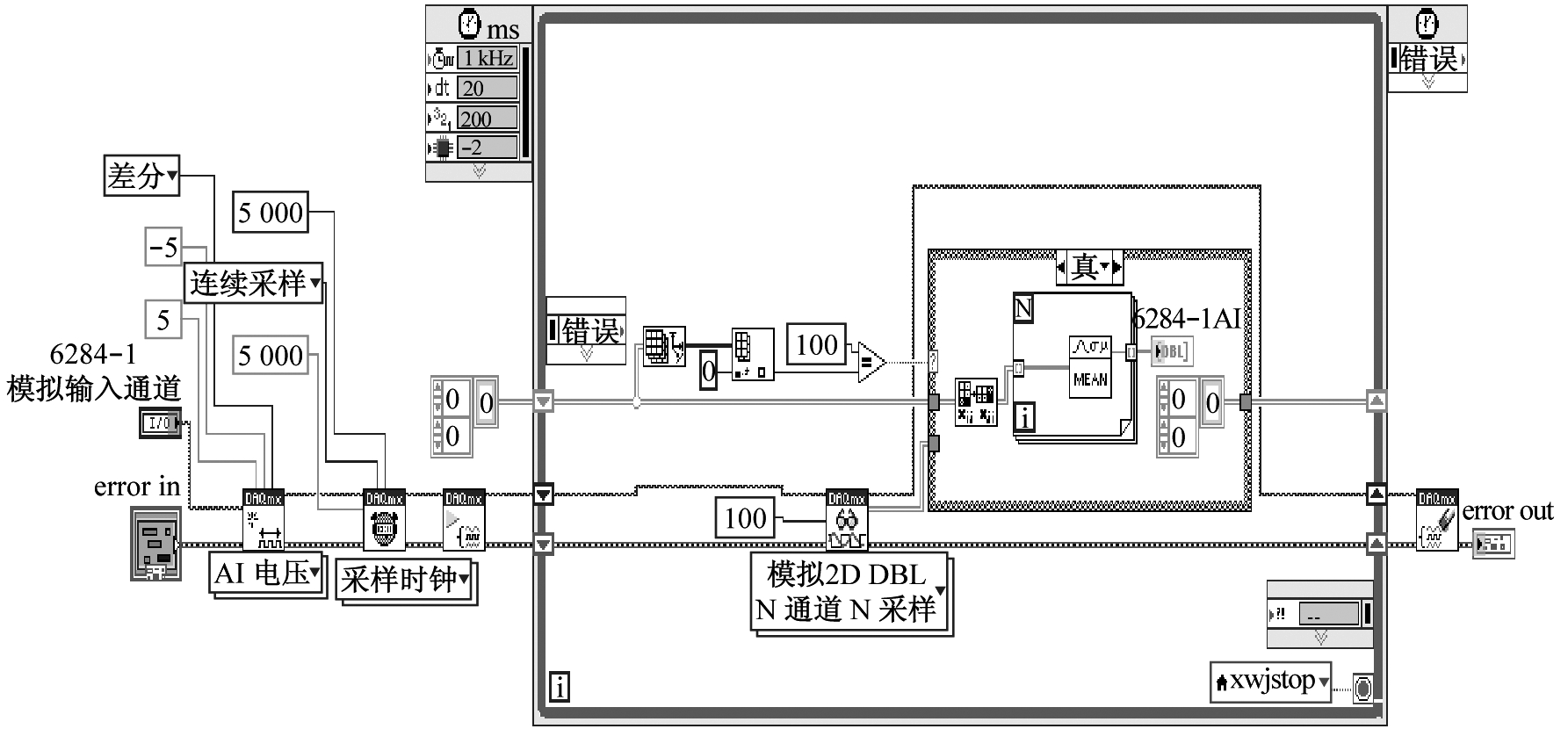

为实现液压支架活动平台控制过程中压力、位移等信号的实时采集及显示,设计模拟量信号的采样周期为5 kHz,每20 ms进行1次算术平均值滤波,将结果存入临时数组;通信程序模块每20 ms通过TCP/IP协议上传1次数据至上位机,以满足对系统实时性的控制要求。数据采集程序框图如图3所示。由于液压支架试验台活动平台升降同步控制具有时变、强非线性、模型参数不确定等特点,本文采用模糊PID控制算法。

3.2 上位机软件

上位机软件运行在Windows平台下,主要实现与下位机网络通信、数据处理、数据存储和显示、试验报告查询打印等功能。软件各功能的实现采用了模块化设计思想。在软件主界面中可进行活动平台调高档位设置、实时数据显示、插拔销状态判断等。

液压支架试验台距离控制室较远,为此设计了视频监视系统,主要用于液压支架现场试验监视、泵站监视、试验台活动平台调高过程及到位插拔销轴位置监视,确保现场人员安全。

图3 数据采集程序框图

Fig.3 Data acquisition program block diagram

4 性能测试

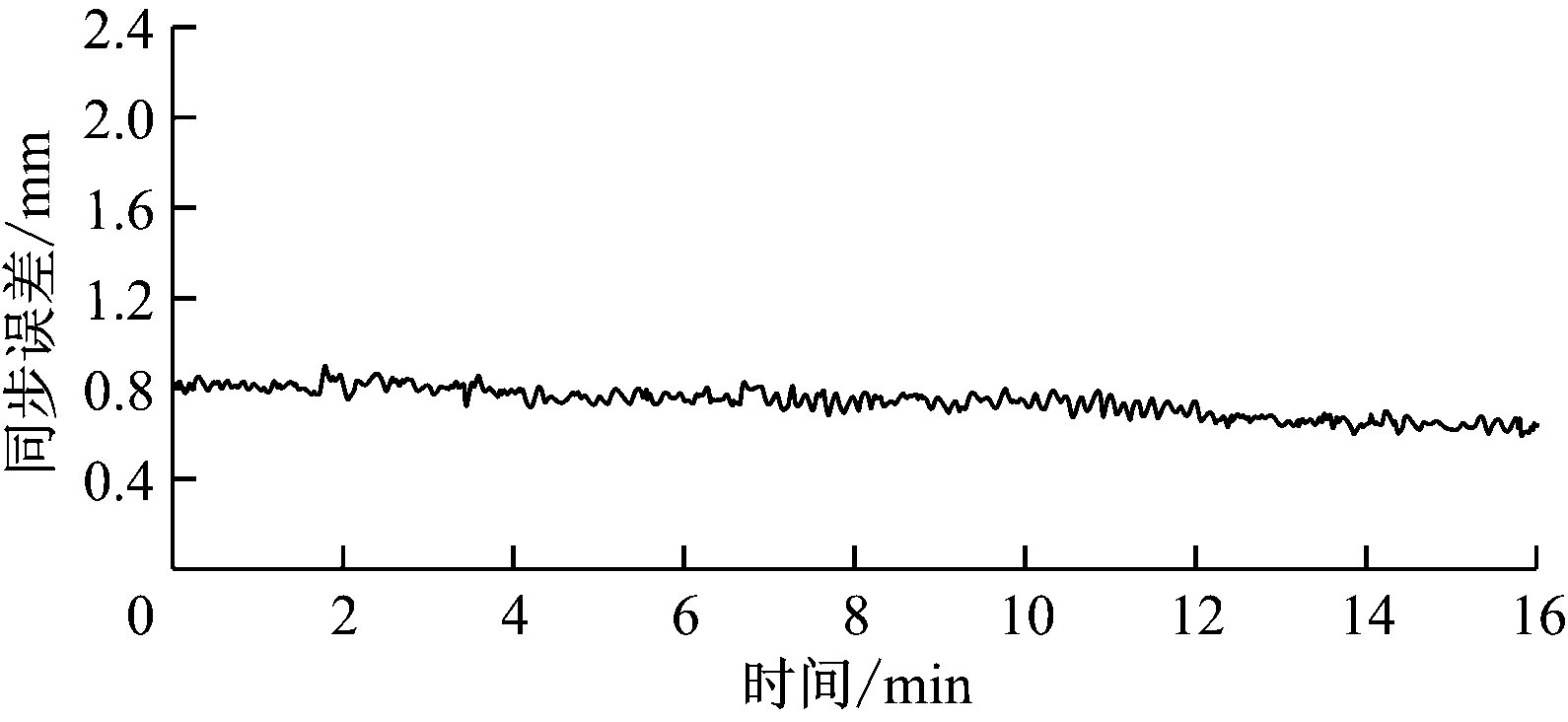

四缸同步最大误差曲线如图4所示。调高行程为4 500 mm,活动平台调高过程中四缸最大同步误差为0.91 mm,四缸最小同步误差为0.63 mm,调节过程活动平台运行平稳,误差小于2 mm,符合设计要求。

图4 四缸同步误差曲线

Fig.4 Four cylinder synchronous error curve

5 结语

设计了液压支架试验台远程多缸同步控制系统,其硬件基于PXI平台构建,软件基于LabVIEW及LabVIEW RT实时模块开发。通过在嵌入式实时控制器中运行模糊PID控制算法实现了调高油缸的同步。测试结果表明,该系统能够对液压支架4个调高油缸同步过程中的偏差进行实时调整,同步误差指标良好,可确保液压支架试验台活动平台升降过程无蹩卡现象,延长了试验台主体结构件寿命,同时减轻了检验人员的劳动强度,降低了维护成本,提高了液压支架试验台的自动化水平和检验效率。

参考文献(References):

[1] 王国法. 工作面支护与液压支架技术理论体系[J]. 煤炭学报,2014,39(8):1593-1601.

WANG Guofa. Theory system of working face support system and hydraulic roof support technology[J]. Journal of China Coal Society,2014,39(8):1593-1601.

[2] 赵忠辉.液压支架新国标与现行行标的差异性分析[J].矿山机械,2012,40(9):14-16.

ZHAO Zhonghui. Difference analysis between new national standard of hydraulic support and current standard[J]. Mining Machinery,2012,40(9):14-16.

[3] 李俊明,卢延辉,周淑辉,等.重载举升多缸同步液压系统的非连续控制[J].吉林大学学报(工学版),2003,33(1):60-63.

LI Junming, LU Yanhui, ZHOU Shuhui, et al. Noncontinuous control of heavy-duty lift multi-cylinder synchronization hydraulic system[J]. Journal of Jilin Uniersity(Engineering and Technology Edition),2003,33(1):60-63.

[4] 赵锐,沙宝银,赵忠辉,等.30 000 kN液压支架试验台自动调高液压系统设计[J].煤炭科学技术,2011,39(12):99-101.

ZHAO Rui, SHA Baoyin, ZHAO Zhonghui, et al. Design on hydraulic power system of automatic height adjustment in 30 000 kN hydraulic powered support test rig[J]. Coal Science and Technology,2011,39(12):99-101.

[5] 曹毅.对同步马达多缸同步液压控制系统的分析及改进[J].机床与液压,2017,45(4):99-101.

CAO Yi. Analysis and improvement of multi cylinder synchronous hydraulic control system for synchronous motor[J]. Machine Tool & Hydraulics,2017,45(4):99-101.

[6] 倪敬,项占琴,潘晓弘,等. 多缸同步提升电液系统建模和控制[J]. 机械工程学报,2006,42(11):81-87.

NI Jing, XIANG Zhanqin, PAN Xiaohong, et al. Motion synchronization modeling and control for multi-cylinder electro hydraulic elevating system[J]. Chinese Journal of Mechanical Engineering,2006,42(11):81-87.

[7] 董春芳,孟庆鑫.多缸电液调平系统相邻交叉耦合同步控制[J].哈尔滨工程大学学报,2012,33(3):366-370.

DONG Chunfang, MENG Qingxin. Synchronization control of an electro-hydraulic leveling system based on adjacent cross coupling[J]. Journal of Harbin Engineering University,2012,33(3):366-370.

[8] 孙红波,马强,王勇,等.基于电液比例技术的液压支架试验台同步控制系统的研究[J].机床与液压,2010,38(12):48-50.

SUN Hongbo, MA Qiang, WANG Yong, et al. Research on synchronous control system of hydraulic support test-bed based on electro-hydraulic proportional technology[J]. Machine Tool & Hydraulics,2010,38(12):48-50.

[9] 陈永亮,王向伟,潘高峰,等.液压支架试验台电液多轴加载系统耦合调平控制[J].煤炭学报,2011,36(10):1762-1767.

CHEN Yongliang, WANG Xiangwei, PAN Gaofeng, et al. Coupling leveling controller design of electro-hydraulic multi-axis synchronous loading for hydraulic support test rig[J]. Journal of China Coal Society,2011,36(10):1762-1767.

[10] 芮丰,李然,陈忠强,等.基于AMESim的全功能强力液压支架试验台垂直加载系统的研究[J].液压气动与密封,2010,30(8):41-44.

RUI Feng, LI Ran, CHEN Zhongqiang, et al. Analysis on the vertical load system of full-function powerful hydraulic support test-bed based on AMESim[J]. Hydraulics Pneumatics & Seals, 2010, 30(8): 41-44.

[11] HU C H,WEN C,MEI W M. Synchronous control technology research of hydraulic lifting system[J]. Applied Mechanics and Materials,2013,263-266:762-767.

[12] 陈彩珠.液压系统多缸同步控制技术研究[J].机械与电子,2016,34(7):42-45.

CHEN Caizhu. Research on multi cylinder synchronous control technology for hydraulic system[J]. Machinery & Electronics,2016,34(7):42-45.

[13] 周连佺,笪炎炎,陈思瑶.液压支架试验加载台移动梁升降液压缸同步控制系统[J].液压与气动,2013,13(12):120-123.

ZHOU Lianquan, DA Yanyan, CHEN Siyao. Lifting hydraulic cylinder synchronization control system for load moving beam of powered support test bench[J]. Chinese Hydraulics & Pneumatics,2013,13(12):120-123.

[14] 王金利,芮丰,罗庆吉,等.20 MN液压支架试验台同步控制系统的设计[J].液压与气动,2008,8(10):40-43.

WANG Jinli, RUI Feng, LUO Qingji, et al. Design of the synchronization control system in a 20 MN hydraulic support test-bed[J]. Chinese Hydraulics & Pneumatics,2008,8(10):40-43.