0 引言

液压支架是综采工作面的支护设备,其与采煤机、刮板输送机、转载机和乳化液泵站等设备配套使用,从而实现综合机械化采煤。平衡千斤顶是掩护式液压支架最关键的结构之一,其不仅能够改变顶梁受顶板作用力点的位置,使支架合理受力,提高支架适应性,而且能够在支架升降过程中调整顶梁姿态,使顶梁与底座保持平行。但实际工作中由于人为操作不当导致提前停止供液时,在双向锁的作用下平衡千斤顶、顶梁、掩护梁形成刚性三角形结构,影响支架的初撑,当顶板运动变化时,导致平衡千斤顶容腔出现极端压力状况,一腔出现高压,另一腔出现真空,容易使平衡千斤顶遭受破坏[1-4]。为避免上述情况发生,国内很多学者对平衡千斤顶控制回路进行了研究。王伟[5]介绍了利用补偿阀和高压内溢流式阀解决平衡千斤顶集中受载的问题;马利平等[6]介绍了利用浮动双向锁保护平衡千斤顶的原理,并设计了平衡千斤顶自动补液控制回路;曹连民等[7]提出了一种矿用自动平衡阀,利用立柱压力控制平衡千斤顶的补液与卸载。上述研究成果在一定程度上能够实现对平衡千斤顶的有效保护,但在实际应用中并未取得显著效果。本文对平衡千斤顶控制回路进行优化设计,避免了在支架承载阶段安全阀非紧急情况下频繁开启及平衡千斤顶容腔无法自动补液的问题。

1 平衡千斤顶控制回路

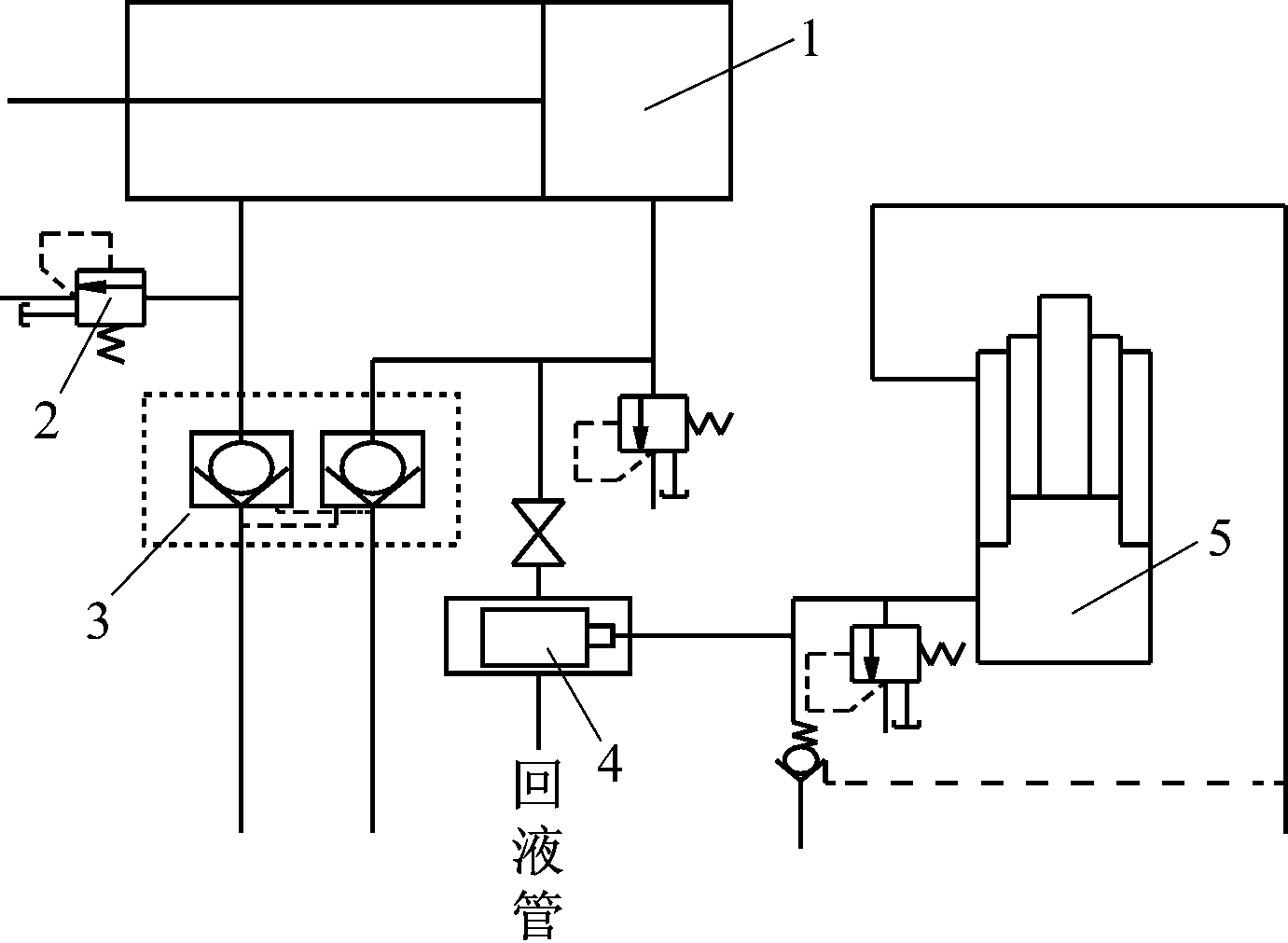

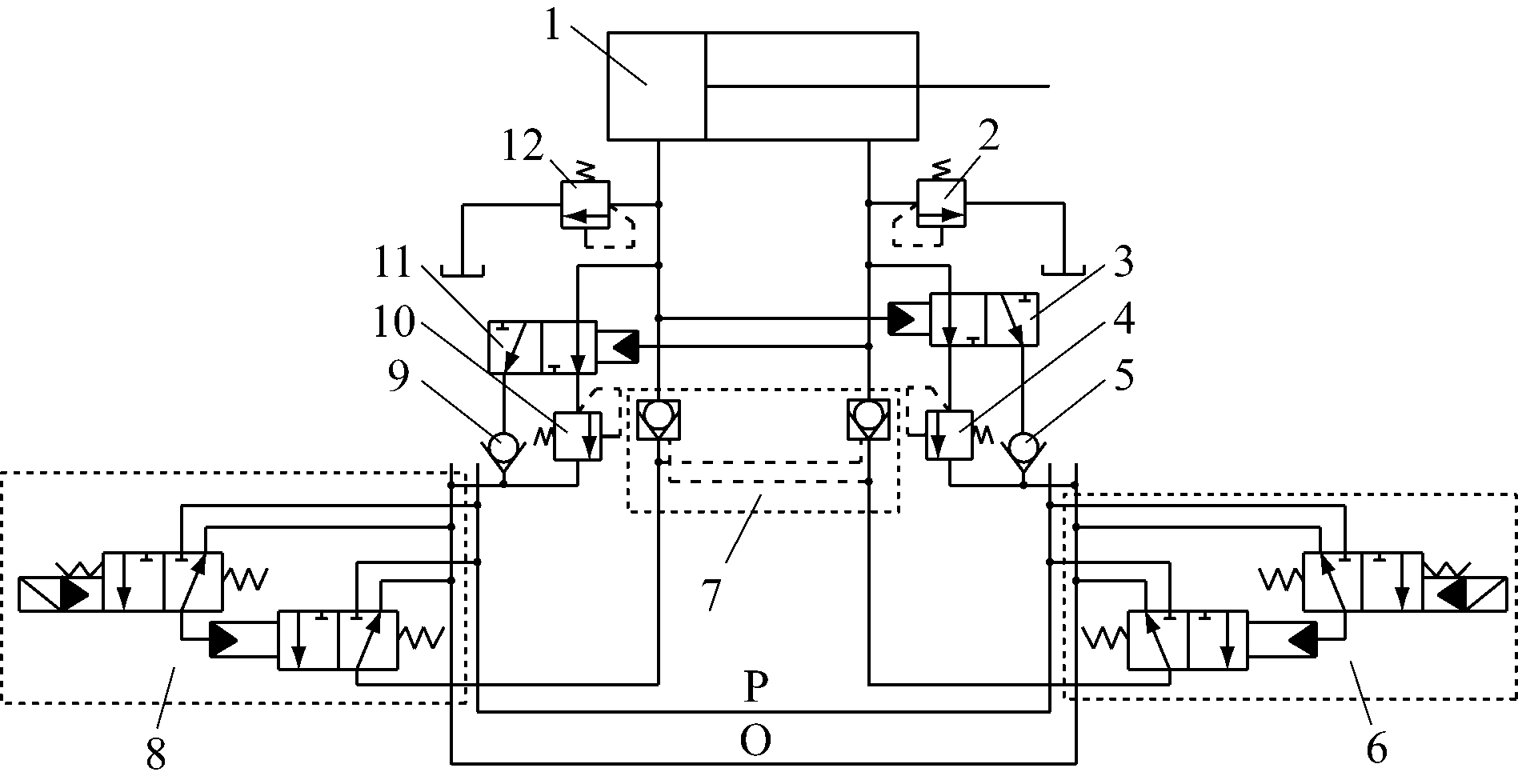

1.1 补偿阀控制回路

补偿阀控制回路如图1所示。补偿阀一端与平衡千斤顶无杆腔相连,另一端通向回液管。支架初撑时,立柱无杆腔压力较低,补偿阀处于导通状态,平衡千斤顶无杆腔与回液管导通,此时顶梁梁端开始接触顶板。当立柱继续升柱时,因平衡千斤顶受压,平衡千斤顶无杆腔的液体经补偿阀回到液箱,使平衡千斤顶活塞回缩,避免了平衡千斤顶、顶梁、掩护梁呈刚性三角形结构。当顶梁完全支撑住顶板时,立柱无杆腔压力迅速增大,当压力达到补偿阀的设定关闭压力时,补偿阀在高压控制液流的作用下立即关闭,此时平衡千斤顶容腔完全闭锁。该控制回路能够实现平衡千斤顶无杆腔自动卸荷,但无法实现平衡千斤顶有杆腔自动卸荷。

1-平衡千斤顶;2-安全阀;3-普通双向锁;4-补偿阀;5-立柱

图1 补偿阀控制回路

Fig.1 Compensation valve control loop

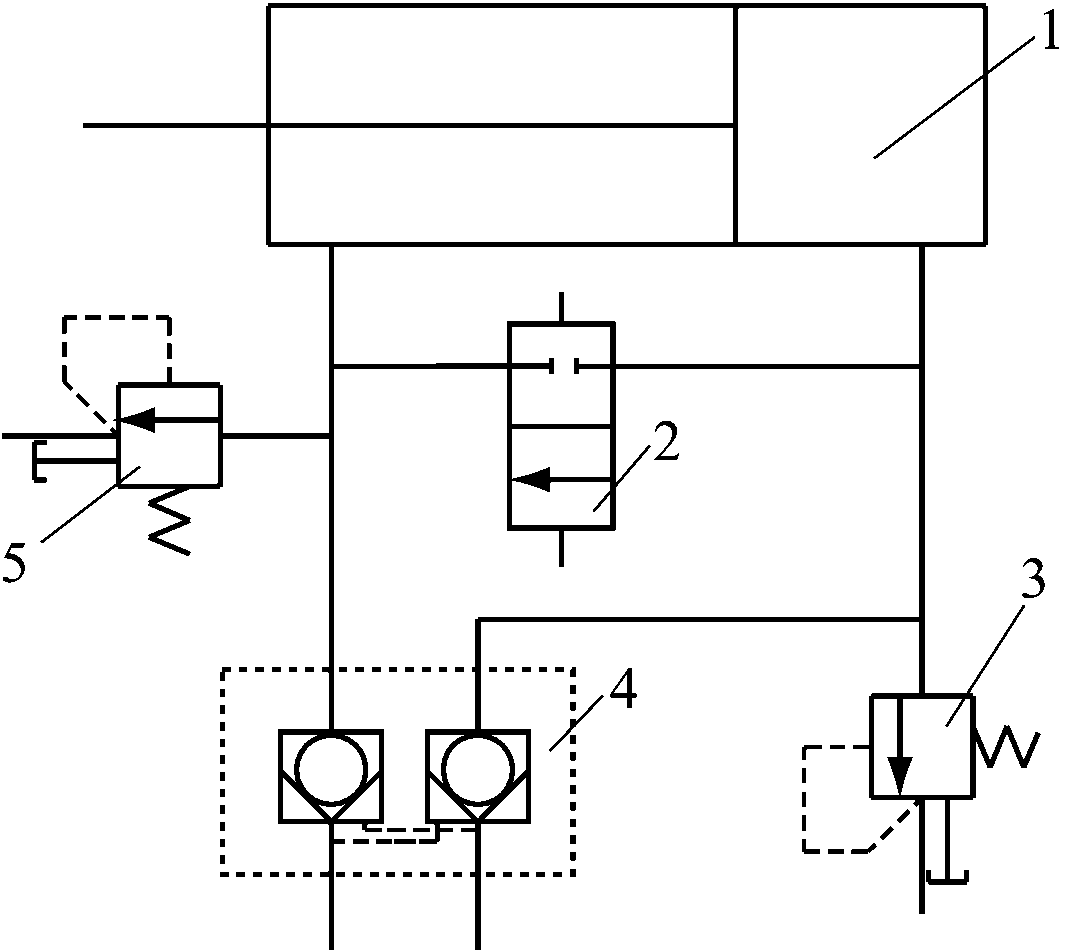

1.2 高压内溢流式阀控制回路

高压内溢流式阀控制回路如图2所示,其工作原理是通过平衡千斤顶容腔压差控制二位二通液控换向阀开启或关闭,进而实现容腔的互相卸荷和补液。二位二通液控换向阀通常处于上位工作,当容腔压差达到一定值时,二位二通液控换向阀处于下位工作,平衡千斤顶容腔导通,液压油由压力高的腔流往压力低的腔。但由有杆腔向无杆腔溢流时,有杆腔溢出液体无法充满无杆腔,造成无杆腔出现负压。

1-平衡千斤顶;2-二位二通液控换向阀;3,5-安全阀; 4-普通双向锁

图2 高压内溢流式阀控制回路

Fig.2 High pressure internal overflow valve control loop

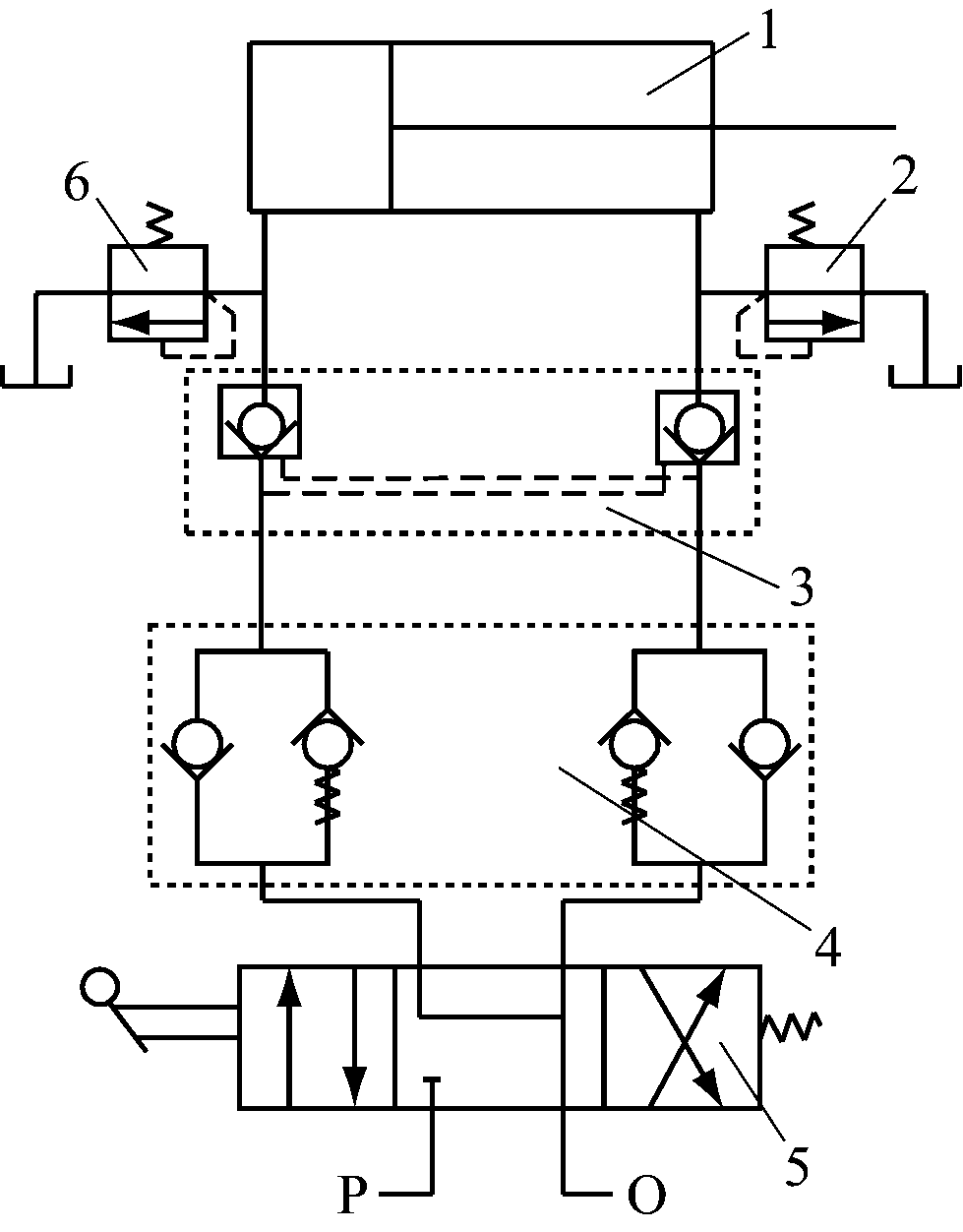

1.3 浮动双向锁控制回路

浮动双向锁控制回路如图3所示,其中浮动双向锁由普通双向锁和低压锁组成。该回路以立柱换向阀与液控单向阀间的油液压力作为控制液体,当支架快速升架时,控制液体压力较高,使普通双向锁处于开启状态,浮动双向锁与平衡千斤顶容腔导通,当平衡千斤顶某一容腔压力大于浮动双向锁调定压力时,低压锁打开,平衡千斤顶及时卸荷,另一腔则补液。当立柱停止供液时,控制液体压力降低,普通双向锁关闭,浮动双向锁失去作用,将平衡千斤顶锁死。这样在井下频繁升柱时,安全阀就不会开启,也可防止支架出现“打高射炮”现象,但无法实现支架受顶板过载荷被迫下降时对平衡千斤顶的调节。

1-平衡千斤顶;2,6-安全阀;3-普通双向锁;4-低压锁;5-换向阀

图3 浮动双向锁控制回路

Fig.3 Floating two-way lock control loop

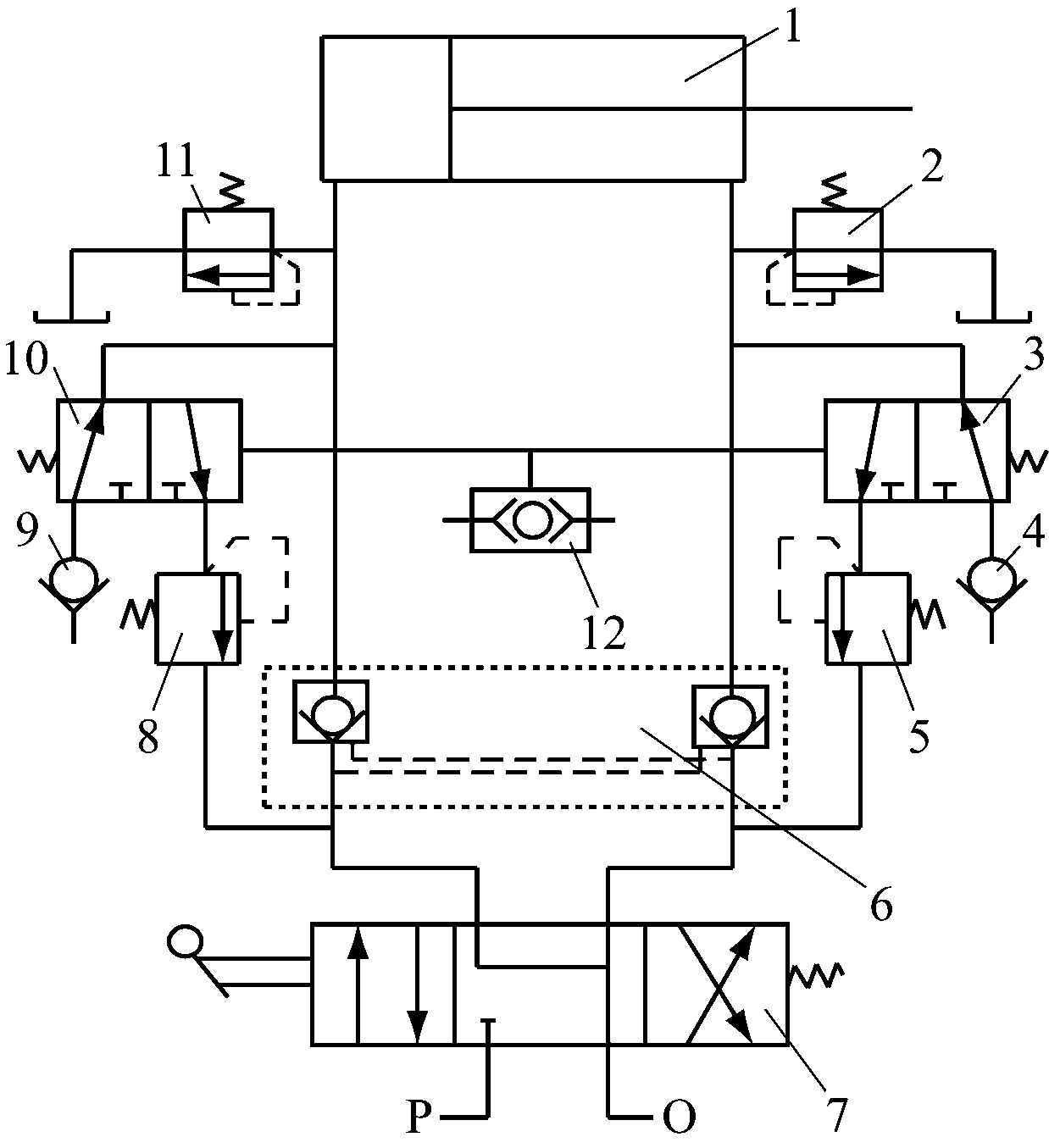

1.4 自动平衡阀控制回路

自动平衡阀控制回路如图4所示,其中液控换向阀液控口通过交替阀与立柱的进回液油路相连。当给立柱供液时,液控口压力增加并达到液控换向阀控制压力,液控换向阀换向;当立柱不供液时,液控口压力低于液换向阀控制压力,液控换向阀处于初始状态工作。液控换向阀处于初始状态工作时,即支架处于支撑状态,平衡千斤顶容腔与低压卸荷阀组连接,实现低压供液回路与平衡千斤顶连通,保证平衡千斤顶的背压压力和腔内液体充足。液控换向阀换向后,即支架处于升架或降架过程,平衡千斤顶容腔通过单向阀与低压补液源相连,实现自动补液,保证平衡千斤顶容腔始终充满液体。在立柱升柱和降柱过程中,通过交替阀能够实现自动平衡阀控制,但增加交替阀使液压阀元件增多,降低了控制回路的可靠性。

1-平衡千斤顶;2,11-安全阀;3,10-二位三通液控换向阀; 4,9-单向阀;5,8-低压卸荷阀;6-普通双向锁; 7-换向阀;12-交替阀

图4 自动平衡阀控制回路

Fig.4 Automatic balance valve control loop

2 平衡千斤顶控制回路优化设计

通过分析现有平衡千斤顶控制回路发现,其多数依靠立柱进回液油路油液控制平衡千斤顶[8-13],如果泵站供液时出现压力波动,将降低控制稳定性。不管在什么工况下,平衡千斤顶如果有一腔压力过大,安全阀就需要开启卸荷,为保持工作稳定性,避免出现真空,另一腔则需要补液。利用该特点,对平衡千斤顶控制回路进行优化设计,如图5所示。该控制回路中的液控换向阀依靠平衡千斤顶容腔进行控制,低压卸荷阀开启压力小于安全阀,液控换向阀的液控压力小于安全阀开启压力,并且液控换向阀初始状态下连通平衡千斤顶容腔与低压卸荷阀。

1-平衡千斤顶;2,12-安全阀;3,11-二位三通液控换向阀; 4,10-低压卸荷阀;5,9-单向阀;6,8-电液换向阀;7-普通双向锁

图5 优化的平衡千斤顶控制回路

Fig.5 Optimal balance jack control loop

优化的平衡千斤顶控制回路工作原理:当立柱上升或平衡千斤顶处于受拉工况时,平衡千斤顶无杆腔被压缩,该腔压力迅速增大,当增大到液控换向阀3的换向压力时,平衡千斤顶有杆腔与低压供液口接通,当达到低压卸荷阀10调定压力时,无杆腔卸荷,有杆腔自吸补液,从而使有杆腔始终充满液体。由于低压卸荷阀开启压力低于安全阀,避免了安全阀在顶板扰动、非紧急情况下频繁开启的状况,只有当顶板出现剧烈运动、顶板压力强烈时,安全阀才会开启卸荷,保证了其使用寿命。

3 仿真分析

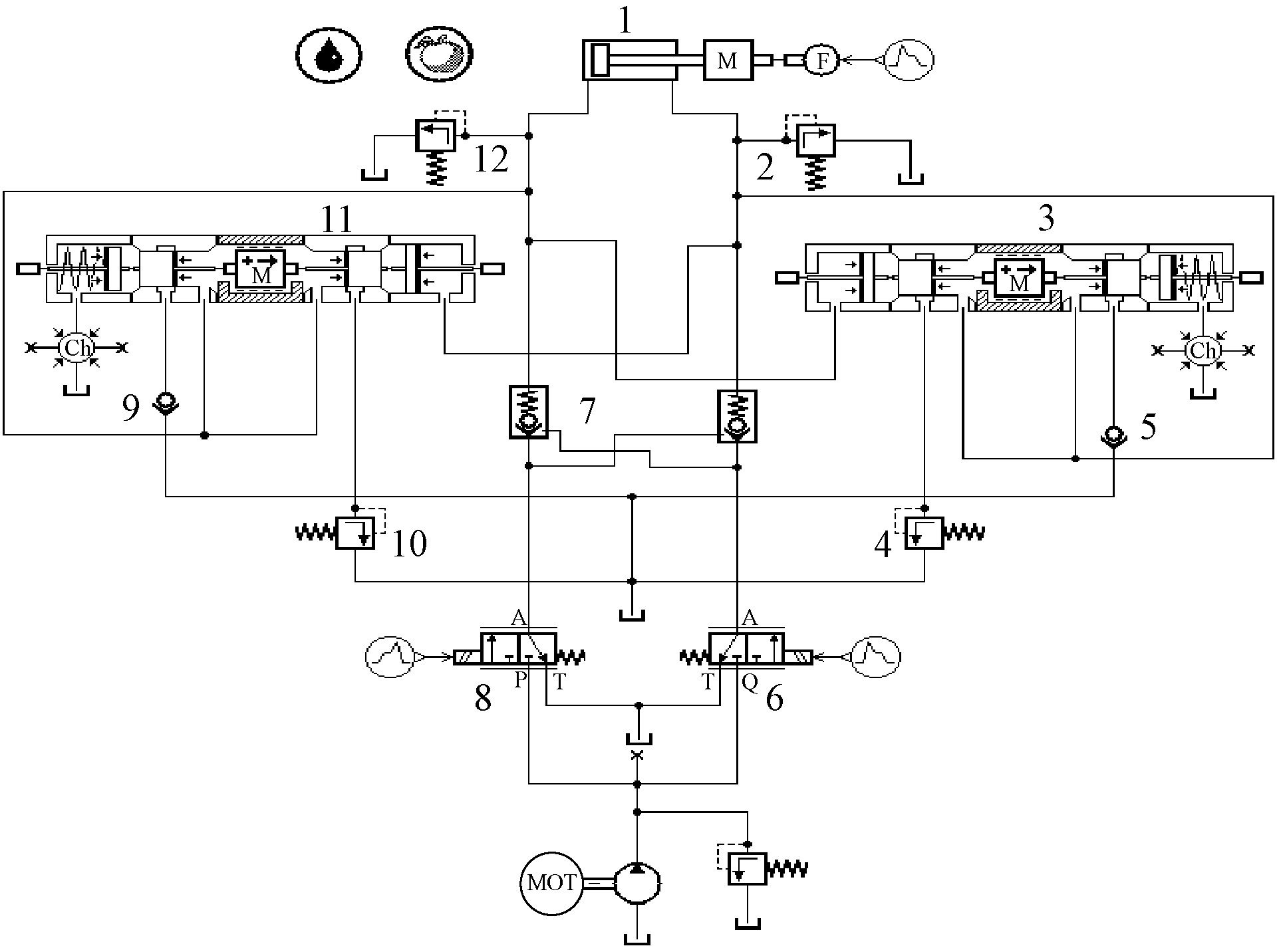

利用AMESim软件HCD库建立优化的平衡千斤顶控制回路仿真模型[14-15],如图6所示。

1-平衡千斤顶;2,12-安全阀;3,11-二位三通液控换向阀; 4,10-低压卸荷阀;5,9-单向阀;6,8-电液换向阀;7-双向锁

图6 优化的平衡千斤顶控制回路仿真模型

Fig.6 Simulation model of optimal balance jack control loop

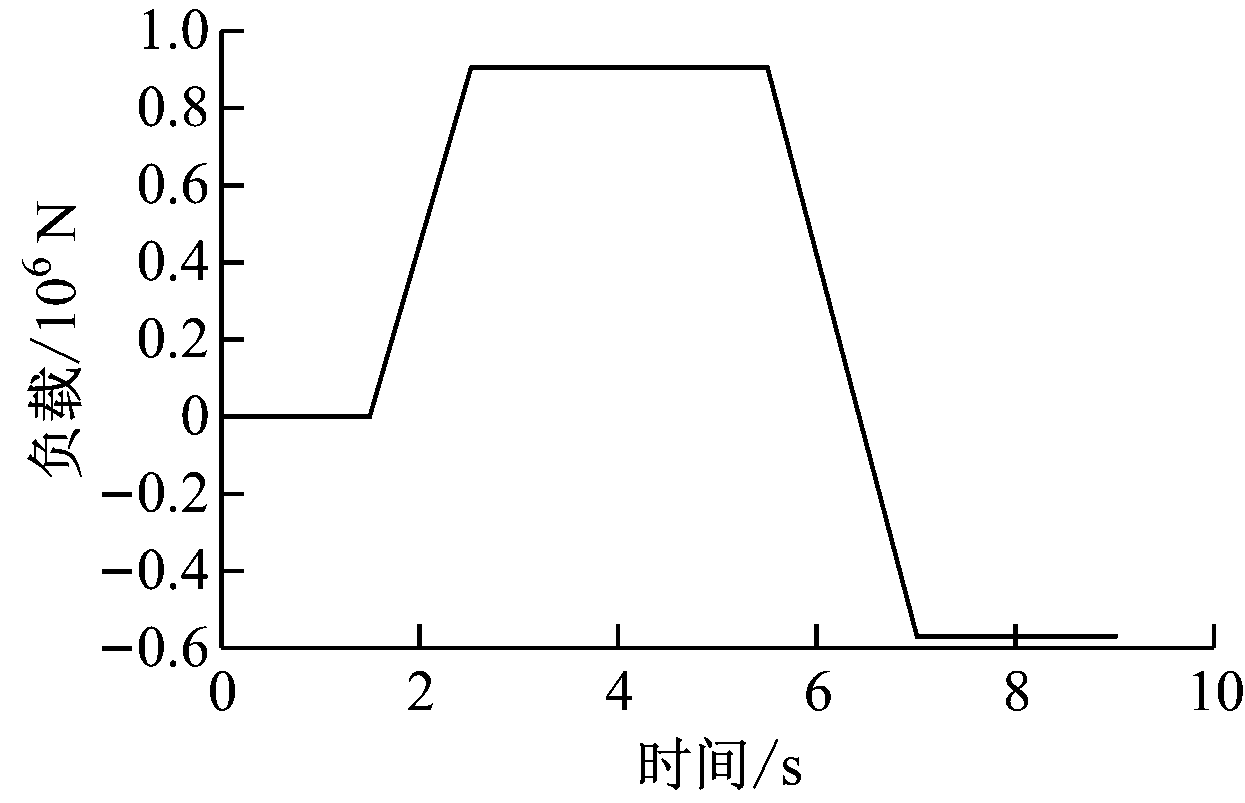

根据实际参数设置活塞直径为230 mm,活塞杆直径为140 mm,活塞质量为20 kg,活塞初始位移为0.5 m,无杆腔初始压力为1.5 MPa,有杆腔初始压力为2.37 MPa,安全阀开启压力为43.3 MPa,低压卸荷阀开启压力为22 MPa,液控换向阀复位弹簧预紧力为127 N,液控换向阀最大行程为5 mm,液控换向阀与低压卸荷阀连接处的阀芯起始开口度为1 mm,泵站压力为31.5 MPa。对平衡千斤顶施加如图7所示的随机负载,仿真时间为9 s,仿真步长为10-4s。

图7 平衡千斤顶随机负载

Fig.7 Random load of balance jack

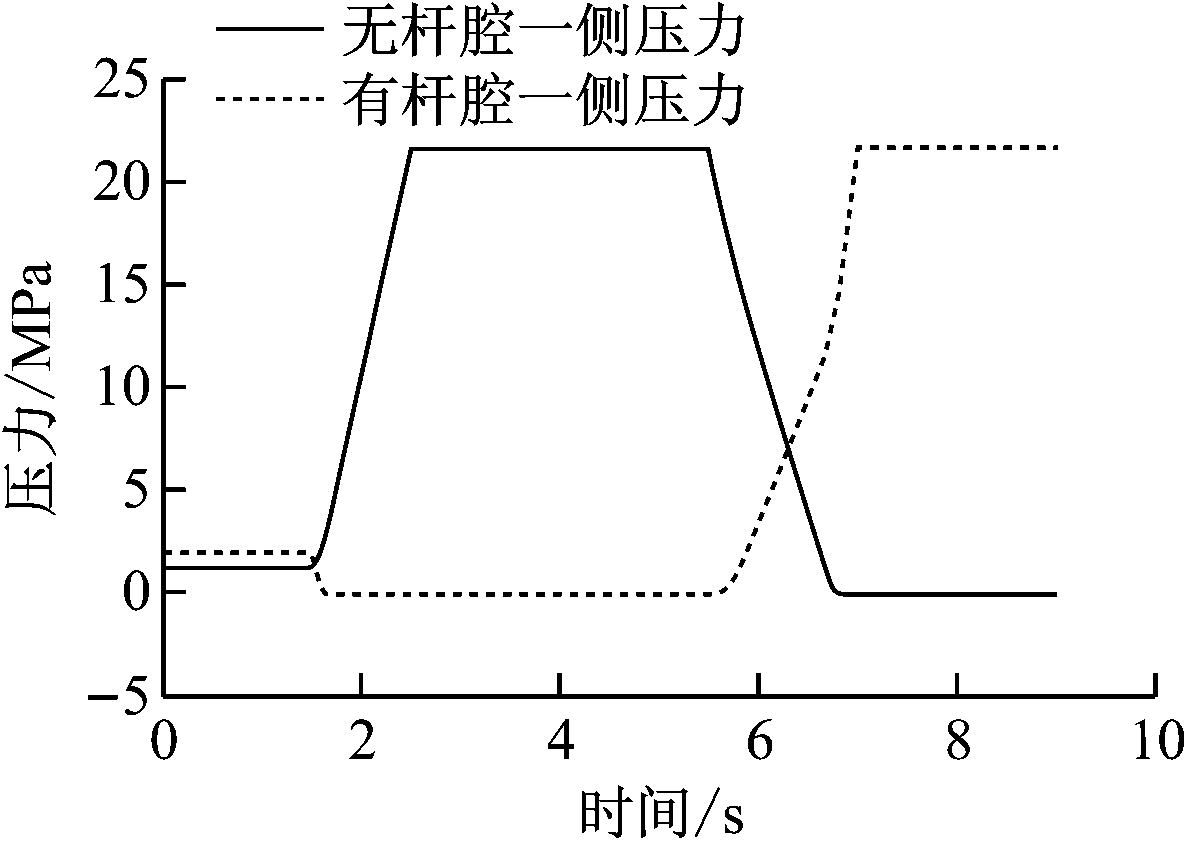

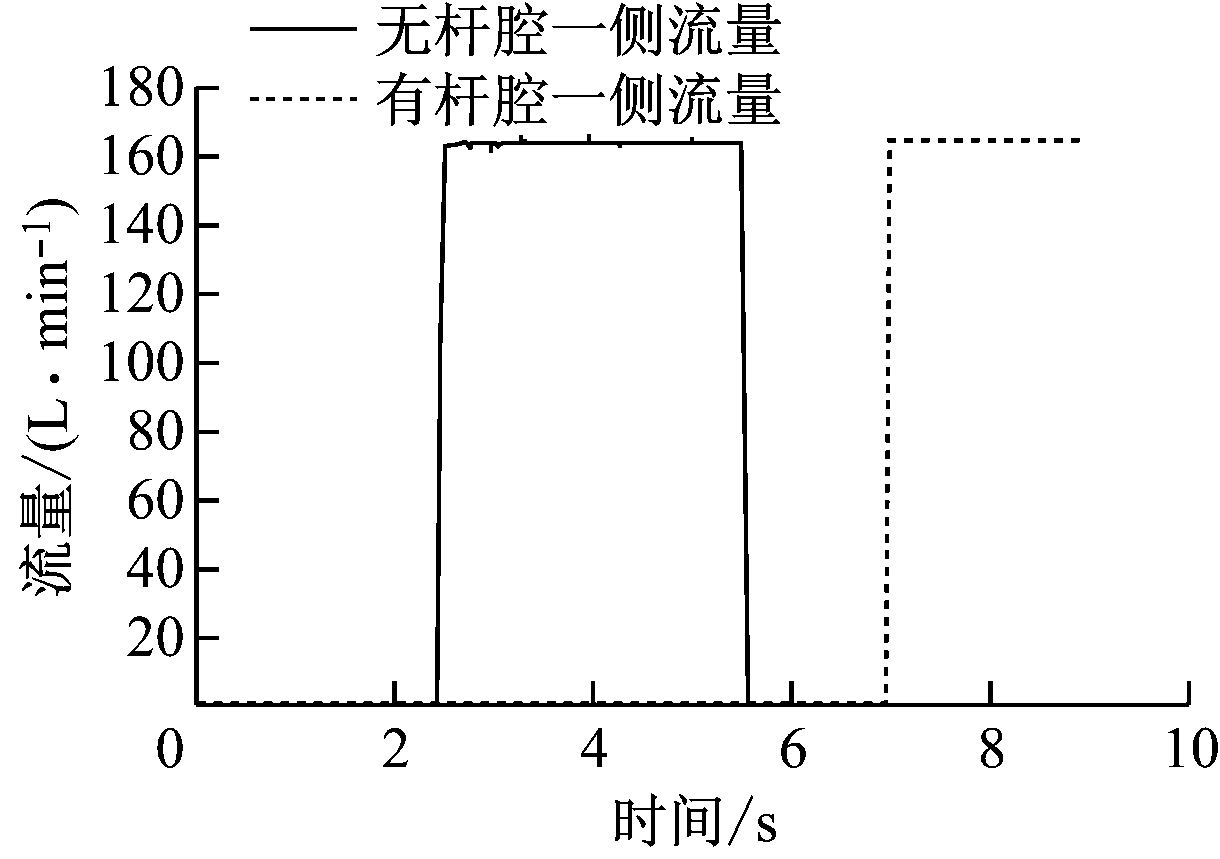

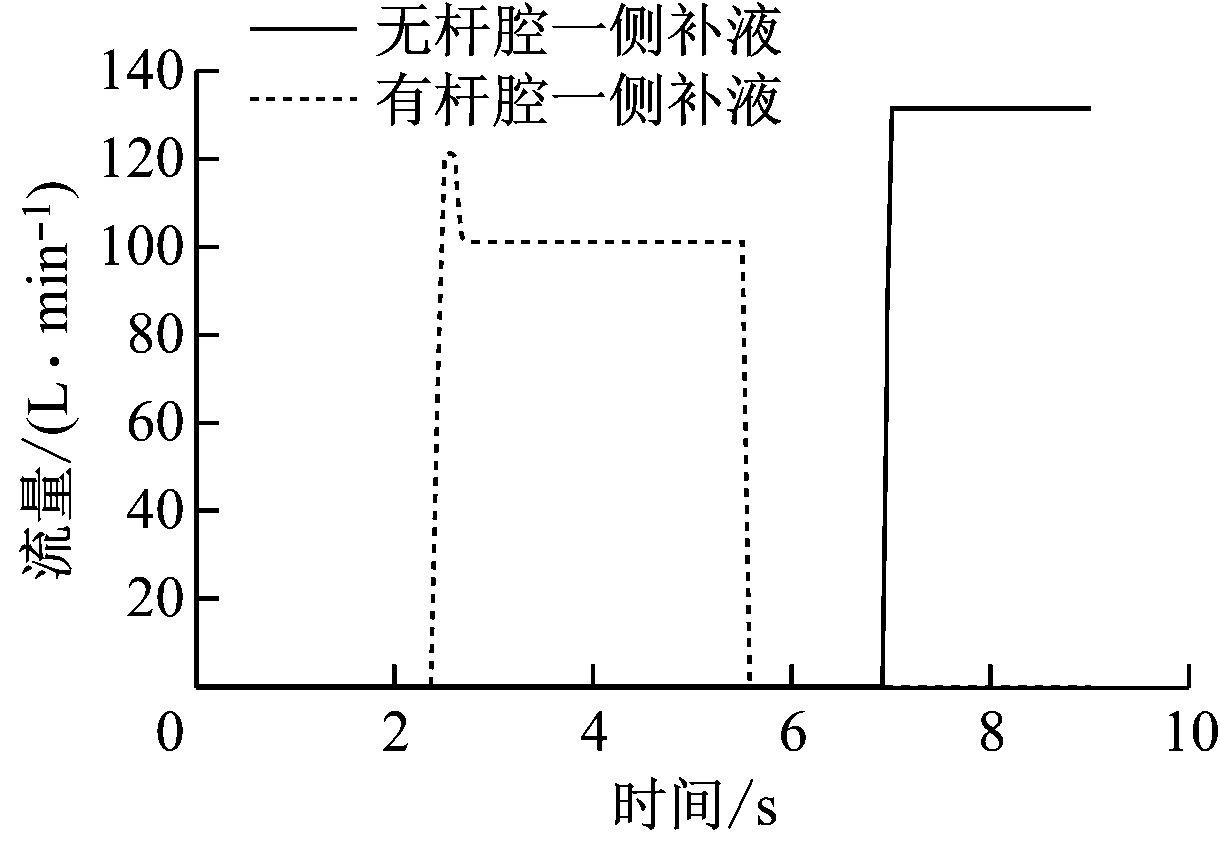

仿真得到平衡千斤顶容腔压力曲线、低压卸荷阀流量曲线、平衡千斤顶补液曲线,分别如图8—图10所示。从图8—图10可看出,当平衡千斤顶在1.5 s时受压,无杆腔压力升高,有杆腔压力降低;在2.4 s时无杆腔压力增大到22 MPa,无杆腔侧低压卸荷阀开启卸荷,同时有杆腔开始补液;当负载稳定时,无杆腔压力维持在22 MPa左右,而有杆腔在补液过程中压力为0;当平衡千斤顶受压负载降低时,无杆腔压力随之降低,在5.6 s时低压卸荷阀关闭,不再卸荷,有杆腔也不再补液;当平衡千斤顶受拉时,在6.8 s时有杆腔压力达到低压卸荷阀开启压力,有杆腔侧低压卸荷阀开启卸荷,此时无杆腔补液;当负载恒定时,有杆腔压力维持在22 MPa左右。

图8 平衡千斤顶容腔压力曲线

Fig.8 Cavity pressure curve of balance jack

图9 低压卸荷阀流量曲线

Fig.9 Discharge curve of low pressure unloading valve

图10 平衡千斤顶补液曲线

Fig.10 Fluid replacement curve of balance jack

通过分析平衡千斤顶受载过程可发现,优化的平衡千斤顶控制回路能在平衡千斤顶容腔压力变化的情况下实现自动补液,避免平衡千斤顶受压时无杆腔出现真空现象或平衡千斤顶受拉时有杆腔出现真空现象,并且容腔压力均未达到安全阀开启压力,能有效避免安全阀频繁开启。

4 现场应用

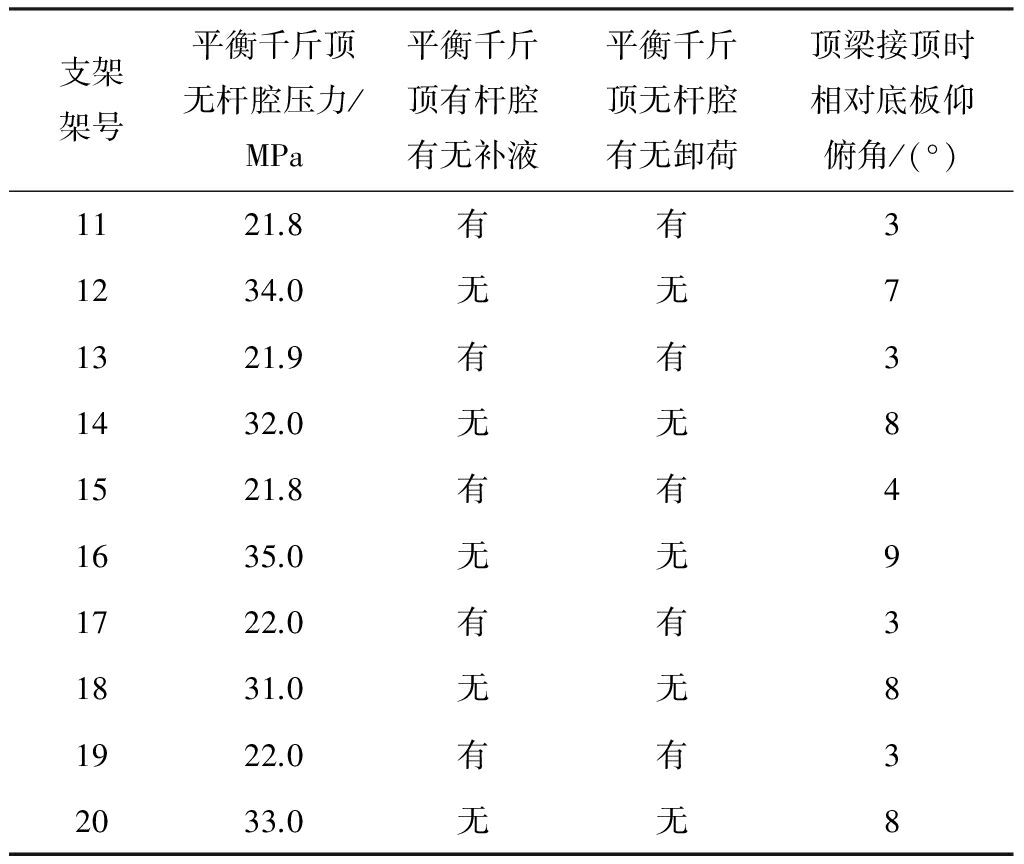

优化的平衡千斤顶控制回路在某矿工作面进行了现场应用试验。从该工作面中间液压支架即11号支架开始,选取11,13,15,17,19号支架作为试验支架,按照优化的平衡千斤顶控制回路对原有平衡千斤顶控制回路进行设计并安装,选取12,14,16,18,20号支架作为对照支架。试验过程中由同一位工人依次操作上述10台支架升架,观察支架平衡千斤顶停止供液后有杆腔有无补液及无杆腔有无卸荷的现象,并利用压力传感器等监测仪器分别对支架平衡千斤顶无杆腔压力、顶梁接顶时相对底板仰俯角等数据进行监测,具体试验参数见表1。

从表1可看出,平衡千斤顶控制回路优化设计后,平衡千斤顶的无杆腔压力降低并出现卸荷现象,平衡千斤顶的无杆腔压力维持在22 MPa左右,且顶梁接顶时相对底板仰俯角减小,维持在3°左右,缓解了平衡千斤顶的恶劣压力状态,同时能实现有杆腔补液。

5 结语

在分析现有平衡千斤顶控制回路的特点及不足的基础上,根据平衡千斤顶容腔压力特点,提出了一种液压支架平衡千斤顶控制回路优化设计方案。分别在AMESim和现场环境下对优化的平衡千斤顶控制回路进行了仿真和试验,结果表明,该优化的平衡千斤顶控制回路可实现平衡千斤顶无杆腔和有杆腔的自动补液与卸荷,有效避免了安全阀非紧急情况下频繁开启导致安全阀使用寿命降低的问题。

表1 优化的平衡千斤顶控制回路试验参数

Table 1 Test parameters of optimal balance jack control loop

注:顶梁接顶时相对底板仰俯角为正时表示是仰角,为负时表示是俯角。

参考文献(References):

[1] 郭继圣.综采工作面巷道超前液压支架选型设计及展望[J].煤炭科学技术,2016,44(11):30-35.

GUO Jisheng.Selection design and outlook on advanced hydraulic powered support of gateway in fully-mechanized coal mining face[J].Coal Science and Technology,2016,44(11):30-35.

[2] 张忠温.平朔矿区两柱掩护式放顶煤支架适应性研究[J].煤炭科学技术,2011,39(11):31-35.

ZHANG Zhongwen.Study on suitability of hydraulic powered two lag shield caving support in Pingshuo Mining Area[J].Coal Science and Technology,2011,39(11):31-35.

[3] 马端志,王恩鹏.两柱掩护式大采高强力放顶煤液压支架的研制[J].煤炭科学技术,2013,41(8):84-86.

MA Duanzhi,WANG Enpeng.Development of two-legs shield powerful caving coal hydraulic support for large mining height face[J].Coal Science and Technology,2013,41(8):84-86.

[4] 张华磊,涂敏,张继兵,等.大采高综采破碎顶板液压支架压架致损机理分析[J].山东科技大学学报(自然科学版),2013,32(6):1-6.

ZHANG Hualei,TU Min,ZHANG Jibing,et al.Analysis on the damage mechanism of hydraulic powered supports crushing at the broken roof of fully mechanized mining face with great cutting height[J].Journal of Shandong University of Science and Technology(Natural Science),2013,32(6):1-6.

[5] 王伟.两柱掩护式支架平衡千斤顶控制方式的分析[J].煤矿机械,2009,30(1):168-170.

WANG Wei.Analysis on control methods of role of equilibrium jack of two led hydraulic shield[J].Coal Mine Machinery,2009,30(1):168-170.

[6] 马利平,廉自生.掩护式支架平衡千斤顶液压回路分析[J].机械工程与自动化,2010(5):10-13.

MA Liping,LIAN Zisheng.Analysis on hydraulic circuit of the balance ram in the shield support[J].Mechanical Engineering and Automation,2010(5):10-13.

[7] 曹连民,张凡,齐辉,等.基于AMESim的矿用自动平衡阀动态特性仿真[J].矿山机械,2015,43(8):114-118.

CAO Lianmin,ZHANG Fan,QI Hui,et al.Simulation on dynamic characteristics of mine-used self-balancing valve based on AMESim[J].Mining & Processing Equipment,2015,43(8):114-118.

[8] 杨培举,刘长友,金太.两柱掩护式综放支架的承载规律及工艺研究[J].采矿与安全工程学报,2010,27(4):512-516.

YANG Peiju,LIU Changyou,JIN Tai.Research on the load variation laws and technologic effect of two-leg sublevel caving shield support[J].Journal of Mining & Safety Engineering,2010,27(4):512-516.

[9] 宋志安,宋嘉,王万法.外注式单体液压支柱参数化建模与仿真[J].山东科技大学学报(自然科学版),2012,31(6):93-100.

SONG Zhian,SONG Jia,WANG Wanfa.The single hydraulic prop parametric modeling and simulation[J].Journal of Shandong University of Science and Technology(Natural Science),2012,31(6):93-100.

[10] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[11] 刘晓明,赵同彬,王明强,等.固体充填工作面支架工作特性及顶板控制分析[J].山东科技大学学报(自然科学版),2017,36(2):42-47.

LIU Xiaoming,ZHAO Tongbin,WANG Mingqiang,et al.Analysis of working characteristics and roof control of backfilling hydraulic support[J].Journal of Shandong University of Science and Technology(Natural Science),2017,36(2):42-47.

[12] 权宁,许忱,王忠宾.液压支架控制系统的优化[J].液压与气动,2012(4):99-100.

QUAN Ning,XU Chen,WANG Zhongbin.Optimization on control system of hydraulic support[J].Chinese Hydraulics and Pneumatics,2012(4):99-100.

[13] 姚灵灵,贺乃宝,高倩,等.液压支架前连杆疲劳寿命预测方法[J].工矿自动化,2015,41(10):46-48.

YAO Lingling,HE Naibao,GAO Qian,et al.Prediction method of fatigue life for front connecting rod of hydraulic support[J].Industry and Mine Automation,2015,41(10):46-48.

[14] 涂永平.基于AMESim的液压支架液压系统性能仿真分析[D].重庆:重庆交通大学,2014.

[15] 王相亭.液压支架液压系统建模及仿真分析[J].液压气动与密封,2014,34(2):58-60.

WANG Xiangting.Modeling and simulation of hydraulic system for hydraulic support[J].Hydraulics Pneumatics & Seals,2014,34(2):58-60.