0 引言

带式输送机运煤效率高,是煤矿井下煤流运输的主要设备[1]。目前中国煤矿对带式输送机管理较粗放,为了保证生产连续性,只要在采煤时段,不管煤量多少,带式输送机均保持全速运转;虽然部分煤矿配有带式输送机变频调速装置,但基本都是作为软启动装置来使用,造成带式输送机能耗高、无法根据实际煤量自动调节对带式输送机的控制[2-4]。为实现煤矿节能降耗的目标,提高带式输送机控制系统智能化水平,本文设计了一种基于载荷检测的煤矿带式输送机控制系统。该系统根据带式输送机整体载荷自动控制带式输送机运行速度,根据带式输送机物料分布情况实现带式输送机顺煤流启动,从而大大减少带式输送机沿线的操作及维护人员,降低运行成本,提高运输效率。

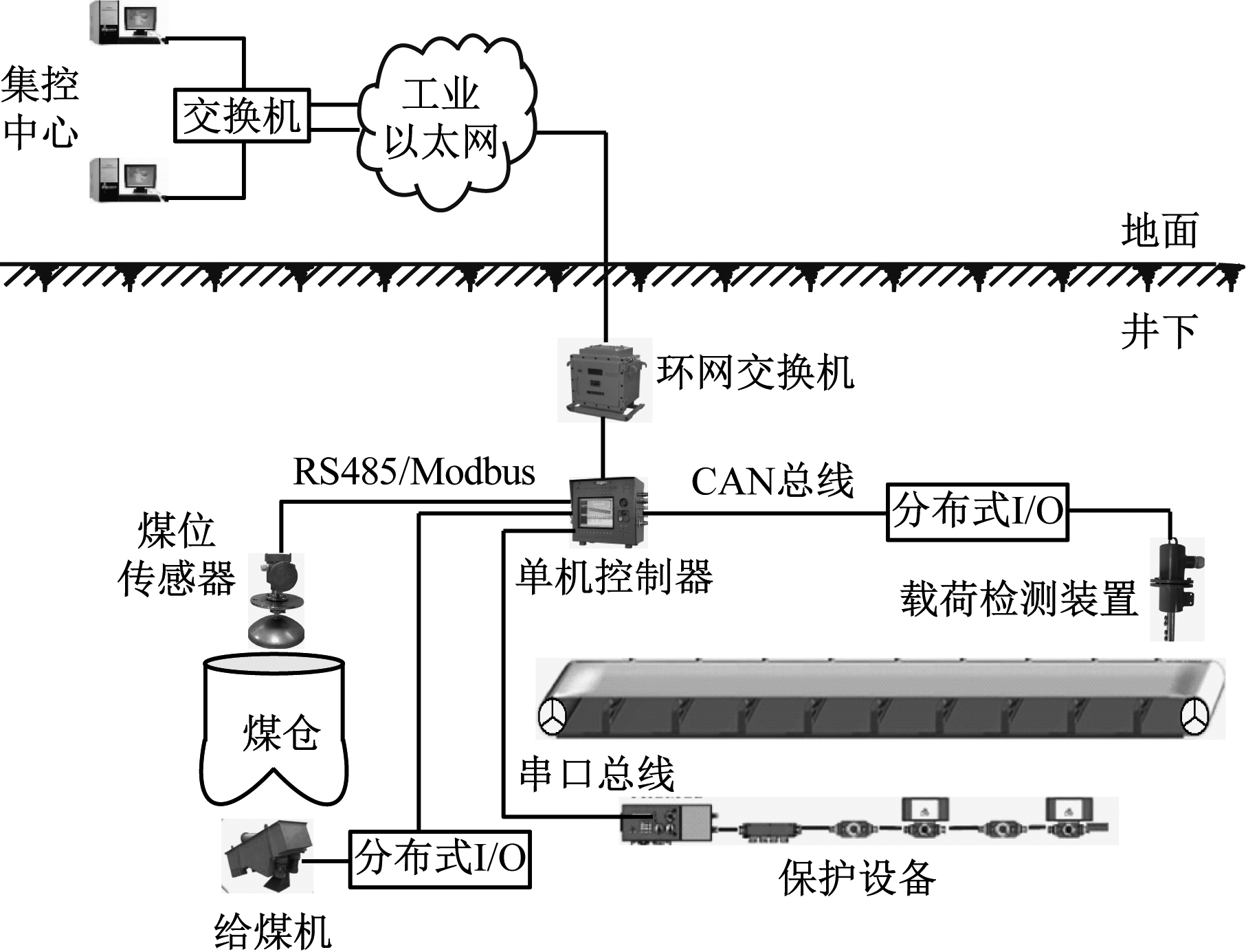

1 系统架构

基于载荷检测的煤矿带式输送机控制系统架构如图1所示。带式输送机沿线配置必要的保护设备(如急停闭锁装置、扩音电话等),通过串口总线接入单机控制器,当有紧急情况发生时,可对带式输送机实施紧急停机,并通过扩音电话向集控中心报告。载荷检测装置安装在带式输送机落料点附近,用于检测当前带式输送机上整体载荷和物料分布,该装置具有CAN或RS485通信接口,通过分布式I/O接入单机控制器[5-7]。煤位传感器用于监测煤仓煤位,通过RS485通信接口接入单机控制器,当煤位过高时引发单机控制器报警,停止带式输送机运行。给煤机用于调节煤仓实时煤量或发放物料给下游带式输送机,通过分布式I/O接入单机控制器。单机控制器实现单条带式输送机的智能控制,具有逻辑控制处理、人机交互及报警功能,可通过环网交换机和集控中心的地面上位机进行信息交互[8]。

图1 基于载荷检测的煤矿带式输送机控制系统架构

Fig.1 Structure of coal mine belt conveyor control system based on load detection

2 载荷检测装置

载荷检测装置由超声波探头、霍尔探头、信号处理板、LCD显示组成,其工作流程如下。

(1) 超声波探头利用超声波测距原理,测量装置安装点的物料高度和宽度[9]。

(2) 霍尔探头安装在紧贴带式输送机表面的小型转动轮内,由于转动轮转动1圈时输送带位移是固定的,通过霍尔探头检测转动轮转动圈数即可计算出输送带在单位时间内的位移[10]。

(3) 通过信号处理板对超声波探头、霍尔探头采集的数据进行处理,可得单位时间内带式输送机载荷。

(4) 设置输送带每运行LPer距离时LCD更新显示物料信息,根据现场实测经验,LPer不宜小于5 m。将输送带按照LPer为1段分为若干段,每段输送带上的载荷信息存储在载荷检测装置中,由此可得带式输送机上物料分布情况。

(5) 将每段输送带上的载荷累加,可计算出带式输送机整体载荷。

3 控制策略

为实现带式输送机节能运行,系统控制策略分2个方面:① 根据实时监测的整体载荷调节变频器工作频率,从而控制带式输送机运行速度,实现“满载快运,轻载慢运,空载停运”,达到带式输送机运行过程中节能的目的[11]。② 根据物料分布情况顺煤流启动多级串联带式输送机,避免逆煤流启动时下游带式输送机空转造成的能源损耗,实现带式输送机节能启动。本文着重讨论多级串联带式输送机顺煤流启动的控制策略[12]。

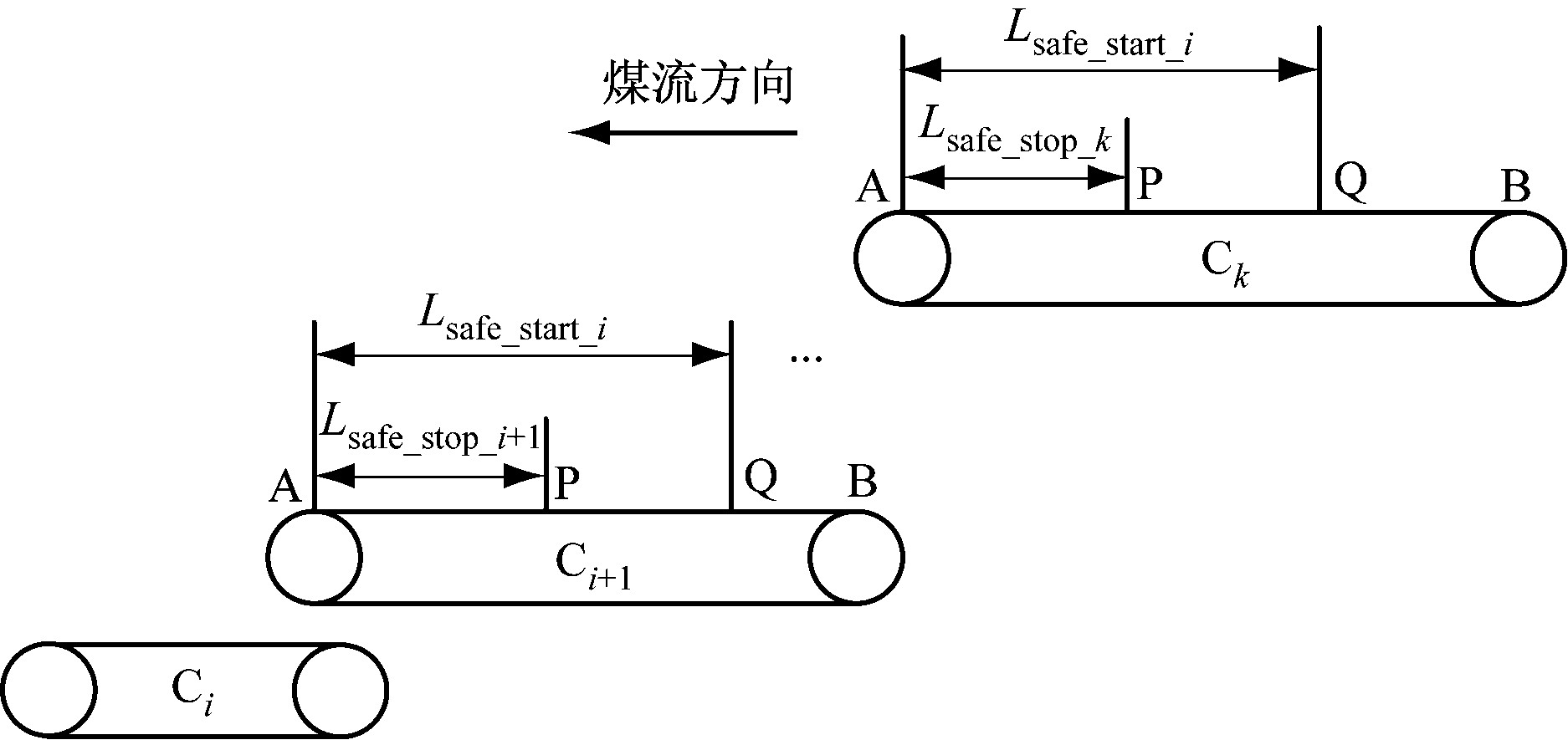

多级串联带式输送机结构如图2所示。以第i条带式输送机Ci(i=1,2,…,N-1,N为带式输送机数量)启动为例,分2种情况分析控制策略。

图2 多级串联带式输送机结构

Fig.2 Structure of multi-level series belt conveyor

(1) 假设带式输送机Ci上一级带式输送机Ci+1足够长,即物料在Ci+1上从B点运输到达A点前,Ci有足够时间完成启动或紧急停止。理想情况下,当物料在Ci+1上运行到某位置Q时启动Ci,Ci完成启动开始正常运行时,物料刚好经过A点落到Ci上,从而实现启动节能最大化。然而,实际应用中需要考虑Ci启动过程中遇到故障未能正常运行的情况。假设物料在Ci+1上运行到达某位置P时,Ci仍未正常启动,则需紧急停止Ci+1,当Ci+1完全停止时,物料恰好到达A点且未落到Ci上,从而避免Ci堆煤事故[13]。因此,带式输送机控制的关键是确定合理的P,Q位置。

定义A点和Q点之间的距离为带式输送机Ci安全启动距离Lsafe_start_i,A点和P点之间的距离为带式输送机Ci+1安全停止距离Lsafe_stop_i+1,则

Lsafe_stop_i+1=Vi+1Tstop_i+1

(1)

Lsafe_start_i=Lsafe_stop_i+1+Vi+1Tstart_i=

Vi+1(Tstop_i+1+Tstart_i)

(2)

式中:Vi+1为带式输送机Ci+1运行速度;Tstop_i+1为带式输送机Ci+1停止时间(从发出停止命令到带式输送机完全停止所需时间);Tstart_i为带式输送机Ci启动时间(从发出启动命令到带式输送机正常运行所需时间)。

带式输送机Ci启动条件:带式输送机Ci安全启动距离Lsafe_start_i范围内没有物料,先启动带式输送机Ci+1,且物料在带式输送机Ci+1上运行到Q点(进入安全启动距离Lsafe_start_i范围内)。

异常处理措施:当物料在带式输送机Ci+1上运行到P点(进入安全停止距离Lsafe_stop_i+1范围内),带式输送机Ci仍未正常启动时,立即停止带式输送机Ci+1。

(2) 假设带式输送机Ci上一级带式输送机Ci+1长度小于Ci安全启动距离Lsafe_start_i,Q点落在带式输送机Ck(i+1<k≤N)上,此时Lsafe_start_i=Vk(Tstop_k+Tstart_i),其中Vk为带式输送机Ck运行速度,Tstop_k为带式输送机Ck停止时间。由于带式输送机Ci+1,Ci+2,…,Ck-1长度短,启动和停止时间也相应较短,可将Ci+1,Ci+2,…,Ck-1作为同一条带式输送机来控制同时启动、停止[14]。

带式输送机Ci启动条件:从Ci+1开始首次存在带式输送机Ck长度Lk>Vk(Tstop_k+Tstart_i),且带式输送机Ci安全启动距离Lsafe_start_i范围内没有物料,同时带式输送机Ci+1,Ci+2,…,Ck-1上没有物料;先同时启动Ci+1,Ci+2,…,Ck-1,均正常运行后启动带式输送机Ck,物料在带式输送机Ck上运行到Q点(进入安全启动距离Lsafe_start_i范围内)。

异常处理措施:当物料在带式输送机Ck上运行到P点(进入安全停止距离Lsafe_stop_k范围内,Lsafe_stop_k=VkTstop_k),带式输送机Ci仍未正常启动时,立即同时停止带式输送机Ci+1,Ci+2,…,Ck-1。

4 结语

基于载荷检测的煤矿带式输送机控制系统通过载荷检测装置实时获取带式输送机整体载荷和物料分布情况,根据整体载荷自动调节带式输送机运行速度,根据物料分布情况实现多级串联带式输送机顺煤流启动。该系统在东峡煤矿进行了现场应用,带式输送机及相关设备固定岗位值守人员减少了60%以上,带式输送机空载时间降低了30%以上,实现了自动化减人,降低了能源损耗。

参考文献(References):

[1] 蒋卫良,韩东劲.我国煤矿带式输送机现状与发展趋势[J].煤矿机电,2008(1):1-6.

JIANG Weiliang,HAN Dongjin.Development situation and tendency of native mining belt conveyor[J].Colliery Mechanical and Electrical Technology,2008(1):1-6.

[2] 李继来.煤矿井下主运输煤流线协同控制研究[J].工矿自动化,2017,43(11):27-30.

LI Jilai.Research on coordinate control of underground main transport route[J].Industry and Mine Automation,2017,43(11):27-30.

[3] 王中华.矿井煤流输送系统优化控制关键技术研究[D].徐州:中国矿业大学,2014.

[4] 李剑峰.煤矿带式输送机变频调速技术的研究与应用[J].变频技术应用,2014(2):88-93.

LI Jianfeng.Research and practice of variable frequency speed control technology of coal mine belt conveyor[J].Inverter Applications,2014(2):88-93.

[5] 贾传永.KJ161型煤矿胶带运输控制系统及其控制流程的实现[J].工矿自动化,2009,35(8):81-83.

JIA Chuanyong.Model KJ161 coal mine belt conveying control system and its implementation of control flow[J].Industry and Mine Automation,2009,35(8):81-83.

[6] 聂文艳,王仲根.基于双CPU的带式输送机保护控制系统的研究[J].煤矿机械,2012,33(3):230-232.

NIE Wenyan,WANG Zhonggen.Research on protection and control system of belt conveyor based on double CPU[J].Coal Mine Machinery,2012,33(3):230-232.

[7] 刘保东,孟庆瑀.PLC在胶带输送机集中控制系统的应用及相关问题研究[J].山东工业技术,2017(3):192-193.

[8] 贾文琪,王雪.胶带输送机远程监控系统的设计[J].工矿自动化,2010,36(12):83-85.

JIA Wenqi,WANG Xue.Design of remote monitoring and control system of belt conveyor[J].Industry and Mine Automation,2010,36(12):83-85.

[9] LENG G,PRASAD G,MCGINNITY T M.An on-line algorithm for creating self-organizing fuzzy neural networks[J].Neural Networks,2004,17(10):1477-1493.

[10] 尹卫兵,都勤勤.煤矿井下胶带机输送自动控制系统设计与应用分析[J].山东煤炭科技,2015(10):112-113.

YIN Weibing,DU Qinqin.Design and application of automatic control system for belt conveyor in coal mine[J].Shandong Coal Science and Technology,2015(10):112-113.

[11] 宋伟刚,邓永胜,郭立新.基于功率跟踪控制策略的带式输送机动态设计方法[J].东北大学学报(自然科学版),2002,22(9):899-902.

SONG Weigang,DENG Yongsheng,GUO Lixin.The dynamic design method of the belt conveyor basing on the power track control strategy[J].Journal of Northeastern University(Natural Science),2002,22(9):899-902.

[12] 王建勋.煤矿输送带传输故障实时监测技术[J].工矿自动化,2015,41(1):45-48.

WANG Jianxun.Real-time fault monitoring technology for coal mine conveying belt[J].Industry and Mine Automation,2015,41(1):45-48.

[13] JANJARASJITT S,OCAK H,LOPARO K A.Bearing condition diagnosis and prognosis using applied nonlinear dynamical analysis of machine vibration signal[J].Journal of Sound and Vibration,2008,317(1):112-126.

[14] ZHANG Shirong,XIA Xiaohua.Optimal control of operation efficiency of belt conveyor systems[J].Applied Energy,2010,87(6):1929-1937.