0 引言

甲烷传感器是煤矿防治瓦斯灾害必不可少的设备。现有基于能谱、质谱或色谱的瓦斯检测设备大多只能在线下使用,且体积庞大,难以实现井下在线检测和随身携带。MEMS(Microelectro Mechanical Systems,微机电系统)气体传感器是基于微机械、微电子及薄膜技术的气敏元件,具有体积小、功耗低、成本低、灵敏度高、响应速度快、寿命长、易集成等优点[1-2]。研制矿用MEMS甲烷传感器具有现实意义。

矿用MEMS甲烷传感器中,硅微加热器的体积、功耗与温度性能制约着传感器向小体积、低功耗方向发展[3-5]。因此,有必要对硅微加热器进行功率优化。为了避免实物加工造成的高成本[6],本文采用ANSYS有限元分析软件[7-9],建立了矿用MEMS甲烷传感器悬臂梁式硅微加热器仿真模型,研究了掺杂浓度对硅微加热器功率的影响,并以掺杂浓度、两悬臂间距、悬臂梁宽度为影响因素进行正交设计,研究了不同因素对硅微加热器功率的影响,根据正交试验结果对硅微加热器功率进行了优化设计。

1 硅微加热器结构

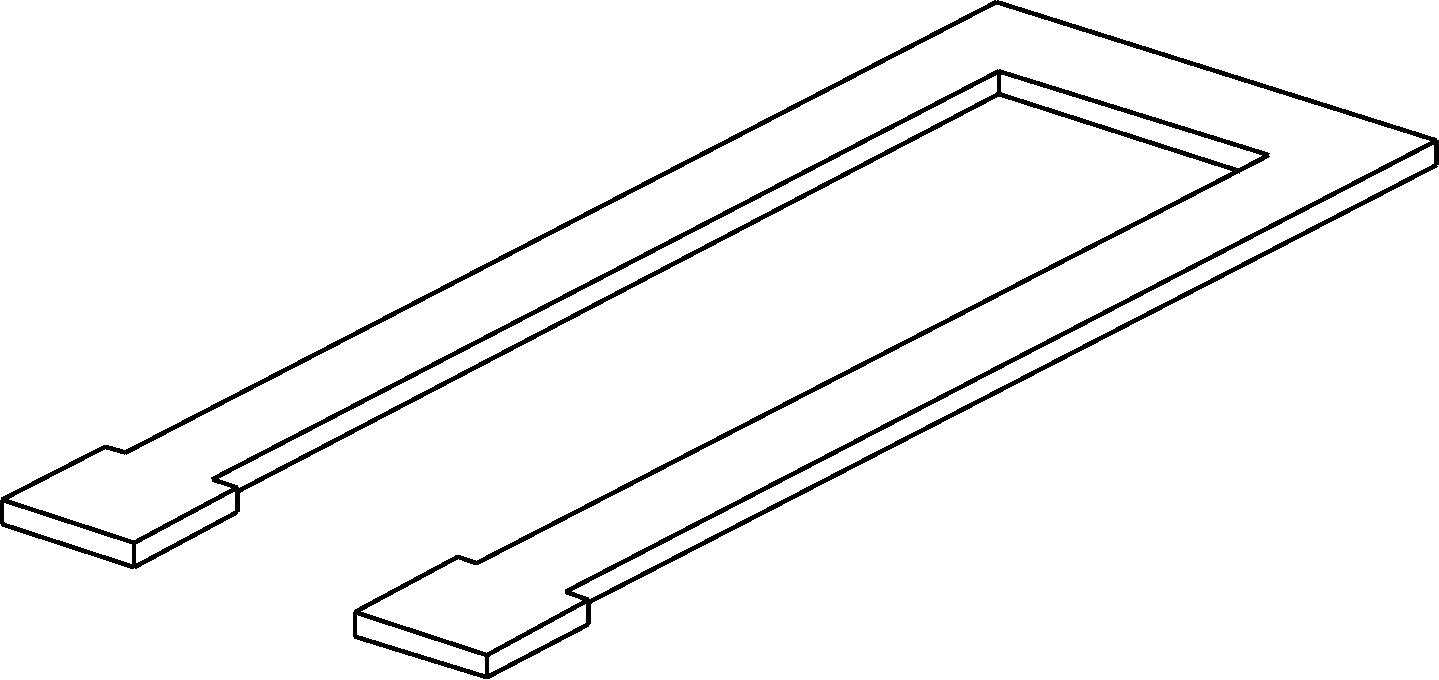

悬臂梁式硅微加热器利用4根悬臂梁支撑工作区[9],由于将硅微加热器与衬底悬吊隔离,降低了因热传导损失的热量,极大降低了传感器功耗,提高了响应速度[10-11]。本文中矿用MEMS甲烷传感器采用双悬臂梁支撑工作区的U型结构,如图1所示。与四悬臂结构相比,该结构进一步减少了衬底与工作区之间的热传导。悬臂梁材料为掺杂单晶硅,悬臂梁底端固定在衬底上。整个硅微加热器总长度为1 300 μm,厚度为10 μm。当金属电极接通电源时,电流流过硅微加热器,使其升温。

图1 双悬臂梁式硅微加热器结构

Fig.1 Structure of silicon microheater with dule-cantilever

2 硅微加热器的电阻率计算

为研究掺杂浓度对硅微加热器功率的影响,需要计算不同掺杂浓度下硅的电阻率。N型硅电阻率ρN与P型硅电阻率ρP分别为[12]

(1)

(2)

式中:n为电子浓度;q为单电子电量,本文取1.6×10-19C;μN为电子迁移率;p为空穴浓度;μP为空穴迁移率。

半导体内的载流子在室温(300 K)以上时即进入饱和区。单一类型硅处于饱和区和本征激发态之间时,电子浓度n和空穴浓度p分别为[12]

(3)

(4)

式中:NN为N型硅掺杂浓度;ni为本征载流子浓度[13];NP为P型硅掺杂浓度。

(5)

式中:T为温度;k为玻尔兹曼常数,k=8.617×10-5eV/K。

将k值代入式(5),得

(6)

T=300 K时,由式(6)得ni=1×1010cm-3,与实际测量数据[14]非常接近。将式(6)与式(3)、式(4)联立,即可求解单一类型硅中电子浓度或空穴浓度。

电子迁移率μN和空穴迁移率μP可由D.J. Roulston提出的公式计算[15]:

μN=88T-0.57n+

(7)

μP=54.3T-0.57n+

(8)

式中Tn=T/300。

采用式(7)、式(8)计算所得数值与G. L. Pearson等[16]及F. J. Morin等[17]的实验结果很接近。

根据式(3)—式(8)计算出n,p,μN,μP并代入式(1)、式(2),即可求出不同温度下N型硅、P型硅电阻率。

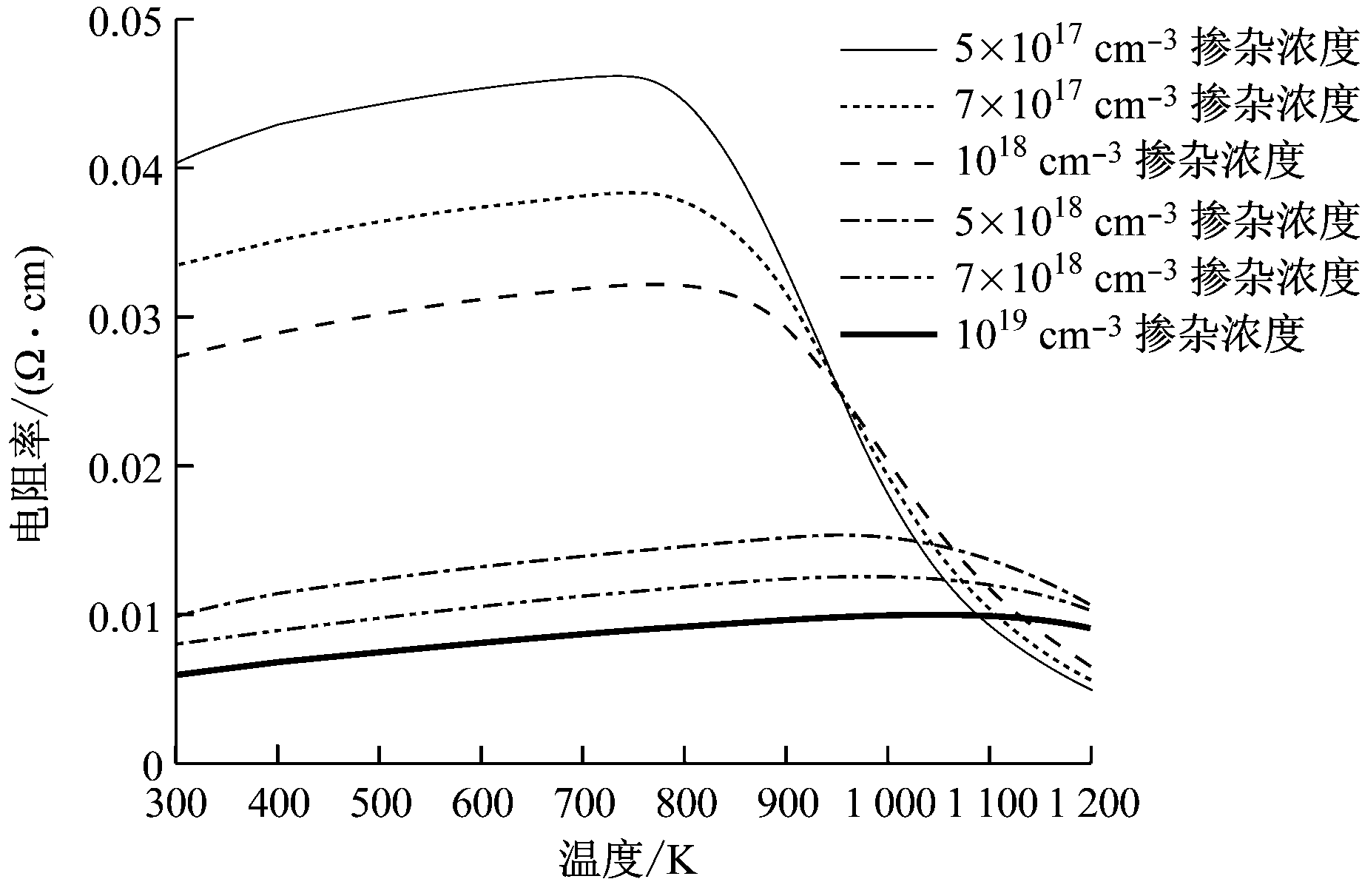

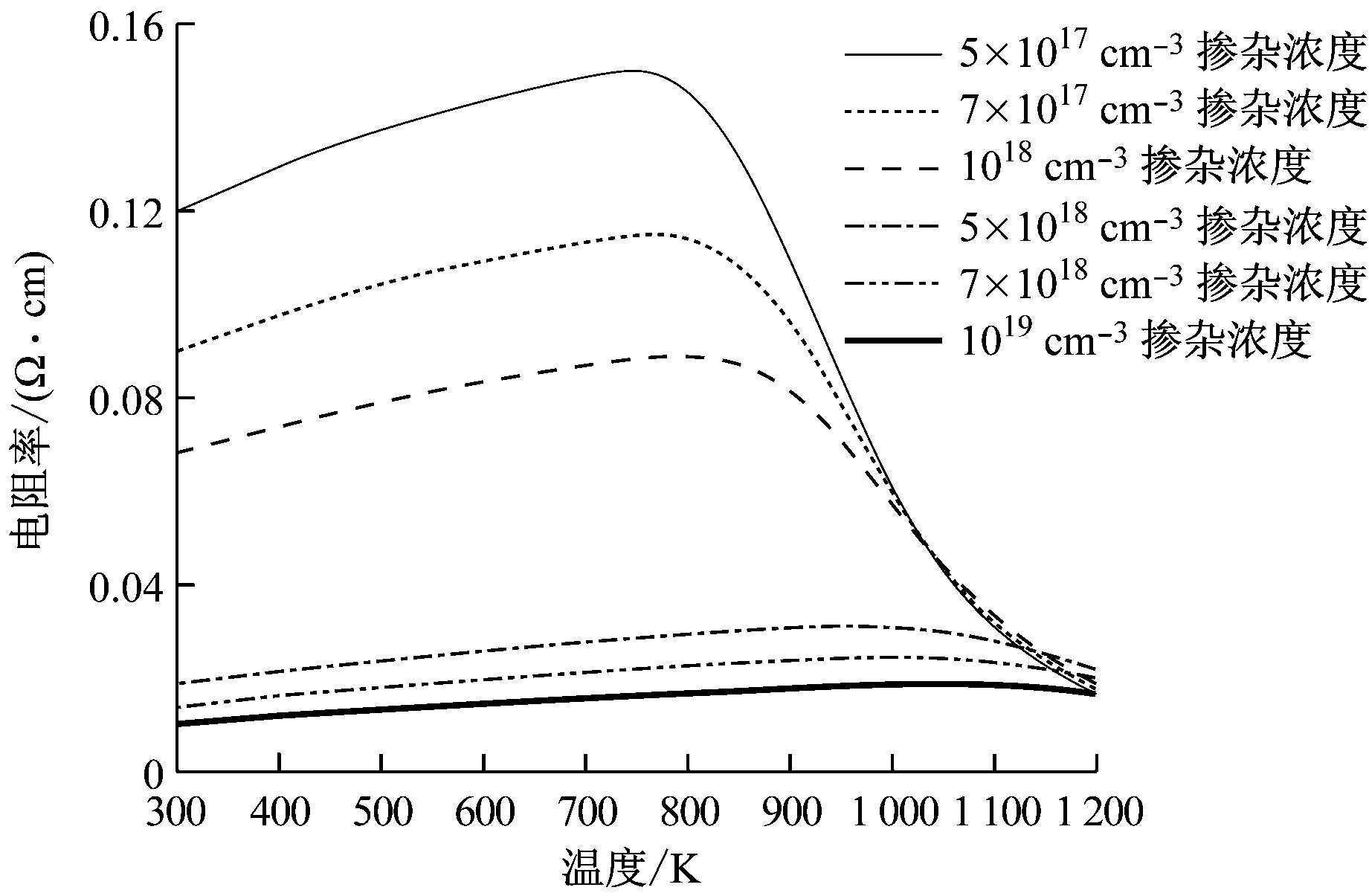

在Matlab软件中对上述计算过程编程,求解掺杂浓度为5×1017,7×1017,1018,5×1018,7×1018,1019cm-3时不同温度下N型硅、P型硅的电阻率,计算结果如图2所示。该结果与文献[12]中的一般半导体电阻率变化趋势一致,且300 K时电阻率与GB/T 13389—2014《掺硼掺磷掺砷硅单晶电阻率与掺杂剂浓度换算规程》[18]非常吻合。

(a) N型硅

(b) P型硅

图2 硅电阻率计算结果

Fig.2 Calculated results of silicon resistivity

3 仿真试验

3.1 试验设置

采用ANSYS软件对矿用MEMS甲烷传感器硅微加热器进行仿真。 在设置材料属性时,选择各项同性热导率与各项同性电阻率,电阻率采用第2节所述方法求解。

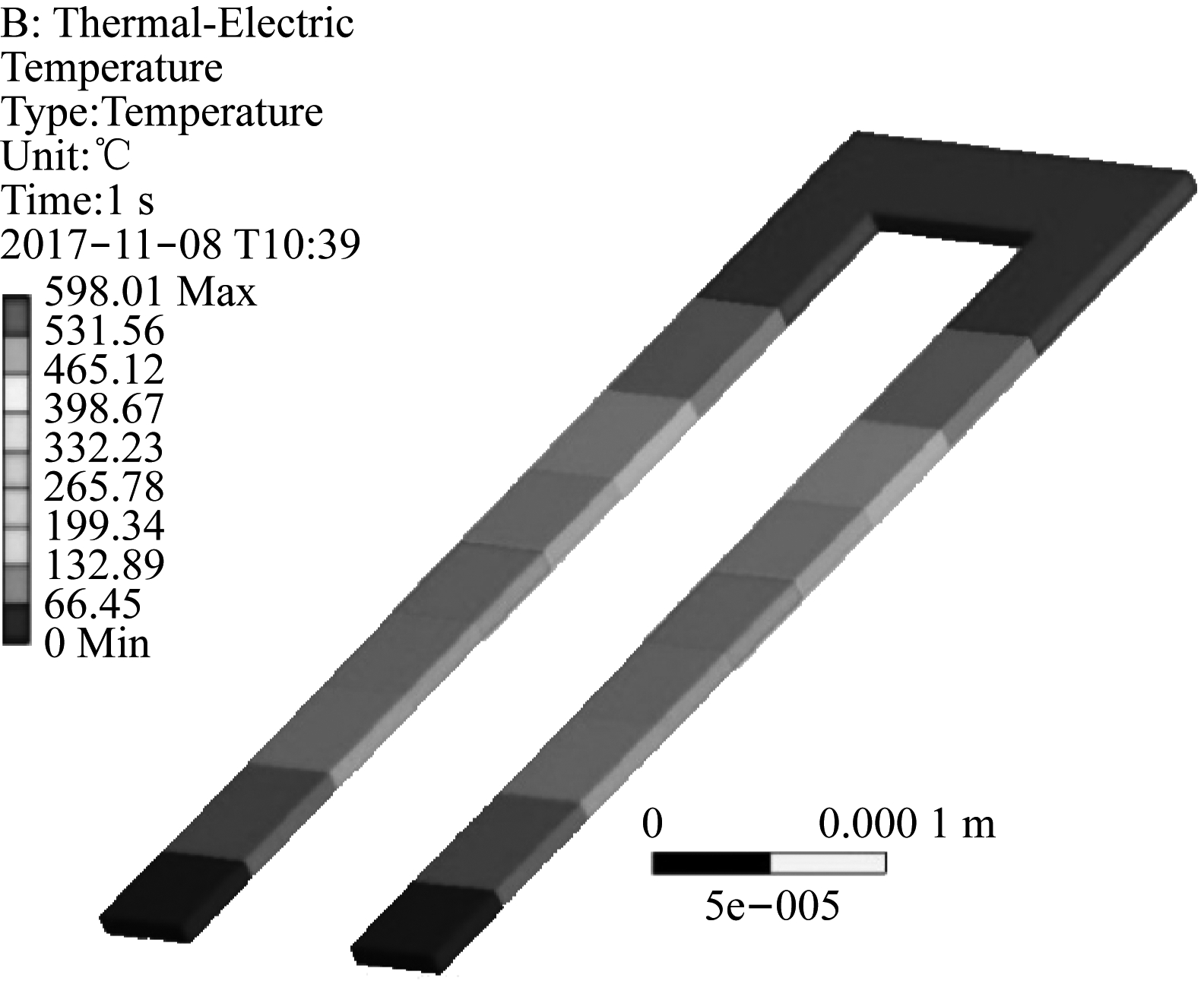

在ANSYS Workbench中建立热电耦合项目,对硅微加热器进行参数化建模分析,如图3所示。设置U型双悬臂梁式硅微加热器总长度为1 300 μm,厚度为10 μm,两悬臂间距与悬臂梁宽度为变量。

图3 硅微加热器仿真模型

Fig.3 Simulation model of silicon microheater

因硅的导热性能优良,在硅微加热器的热损耗中,很大一部分是通过衬底热传导流失的[19],硅微加热器与衬底的接触面积越小,其热损耗越小。构建仿真模型时,在硅微加热器模型外部建立一个完全将加热器包裹的立方体空气模型,来模拟硅微加热器与空气之间的热传导,空气热导率设置为0.024 2 W·m-1·K-1。

3.2 掺杂浓度对硅微加热器功率的影响分析

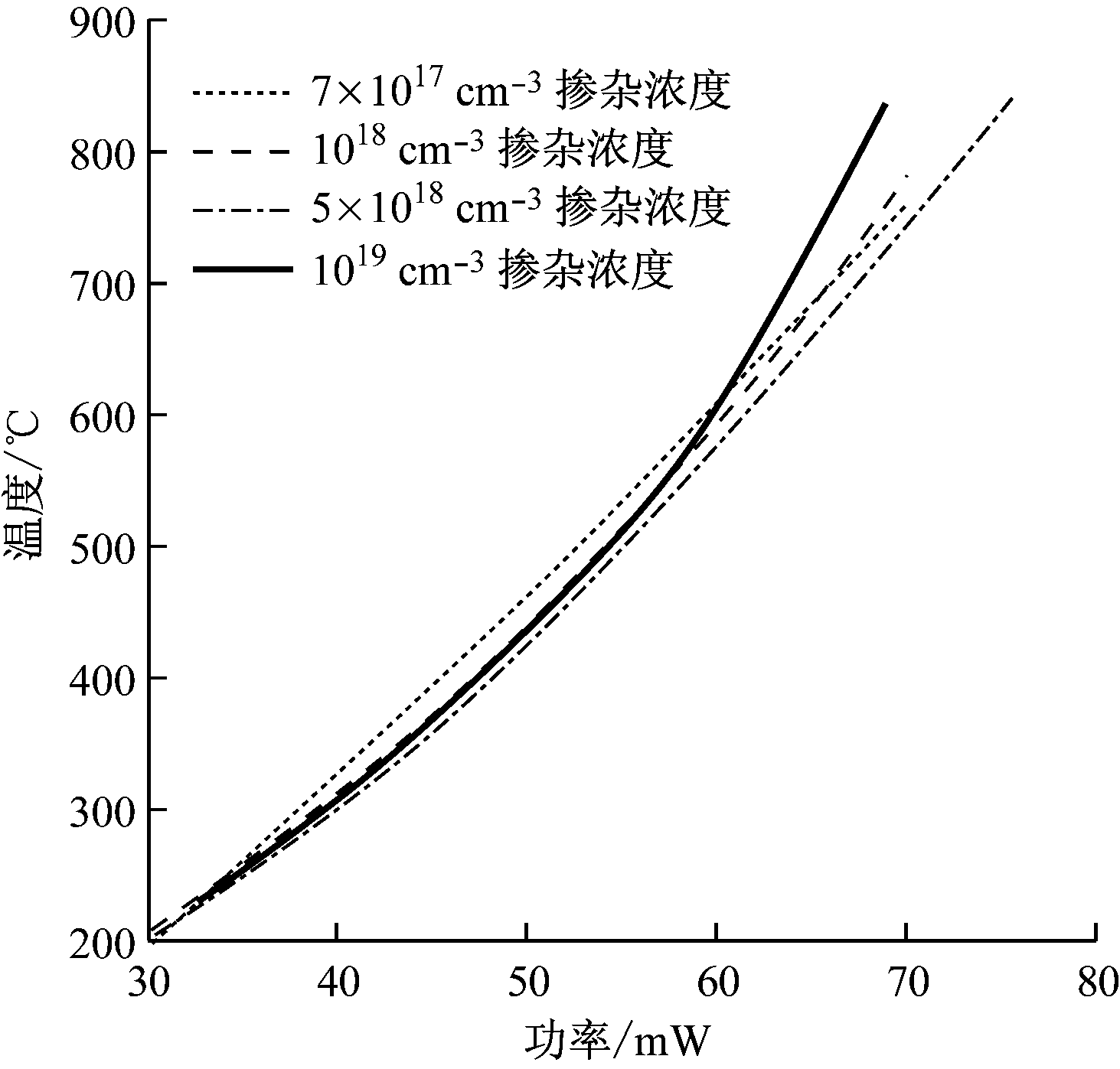

为研究掺杂浓度对硅微加热器功率的影响,在确定悬臂梁宽度和两悬臂间距的条件下改变掺杂浓度,记录不同掺杂浓度下硅微加热器在不同温度下的功率。

创建悬臂梁宽度为5 μm、两悬臂间距为100 μm的硅微加热器仿真模型,选取N型硅进行仿真,掺杂浓度分别为7×1017,1018,5×1018,1019cm-3,温度由25 ℃升至800 ℃以上,试验结果如图4所示。可看出温度在250 ℃以下时,掺杂浓度对硅微加热器功率的影响不明显;250~600 °C情况下,掺杂浓度为7×1017cm-3时硅微加热器功率较小;温度高于600 °C情况下,掺杂浓度为1019cm-3时硅微加热器功率较小。

3.3 正交试验及结果分析

正交设计是研究多因素、多水平对试验性能指标影响的设计方法,具有试验次数少、效果好、方法简单、使用方便、效率高等优点[20]。

图4 硅微加热器功率仿真结果

Fig.4 Power simulation results of silicon microheater

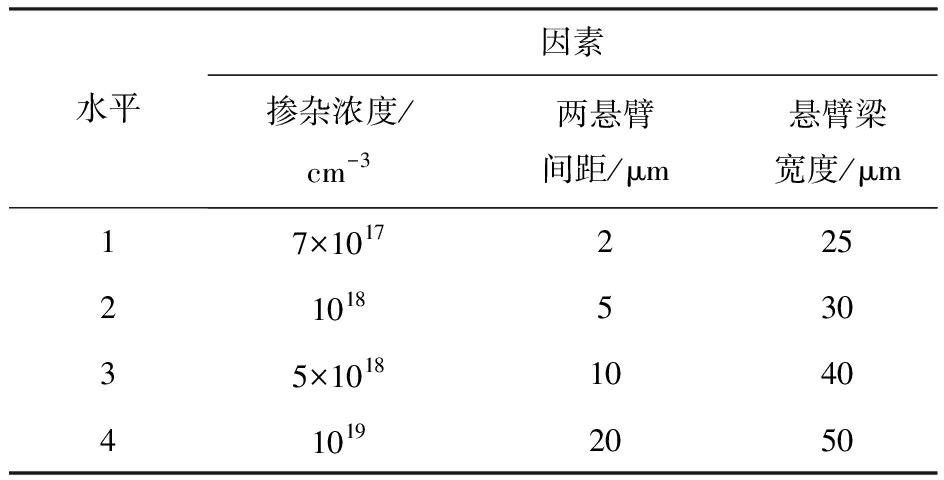

对于硅微加热器,掺杂浓度会改变硅的电阻率,从而对功率产生影响;在给定电流条件下,悬臂梁宽度会改变电流密度,从而影响功率。经综合考虑,以N型硅材料的硅微加热器为研究对象,选取掺杂浓度、两悬臂间距、悬臂梁宽度3个因素进行4个水平的正交试验,见表1。

表1 硅微加热器正交试验因素及水平

Table 1 Factors and levels of orthogonal test of silicon microheater

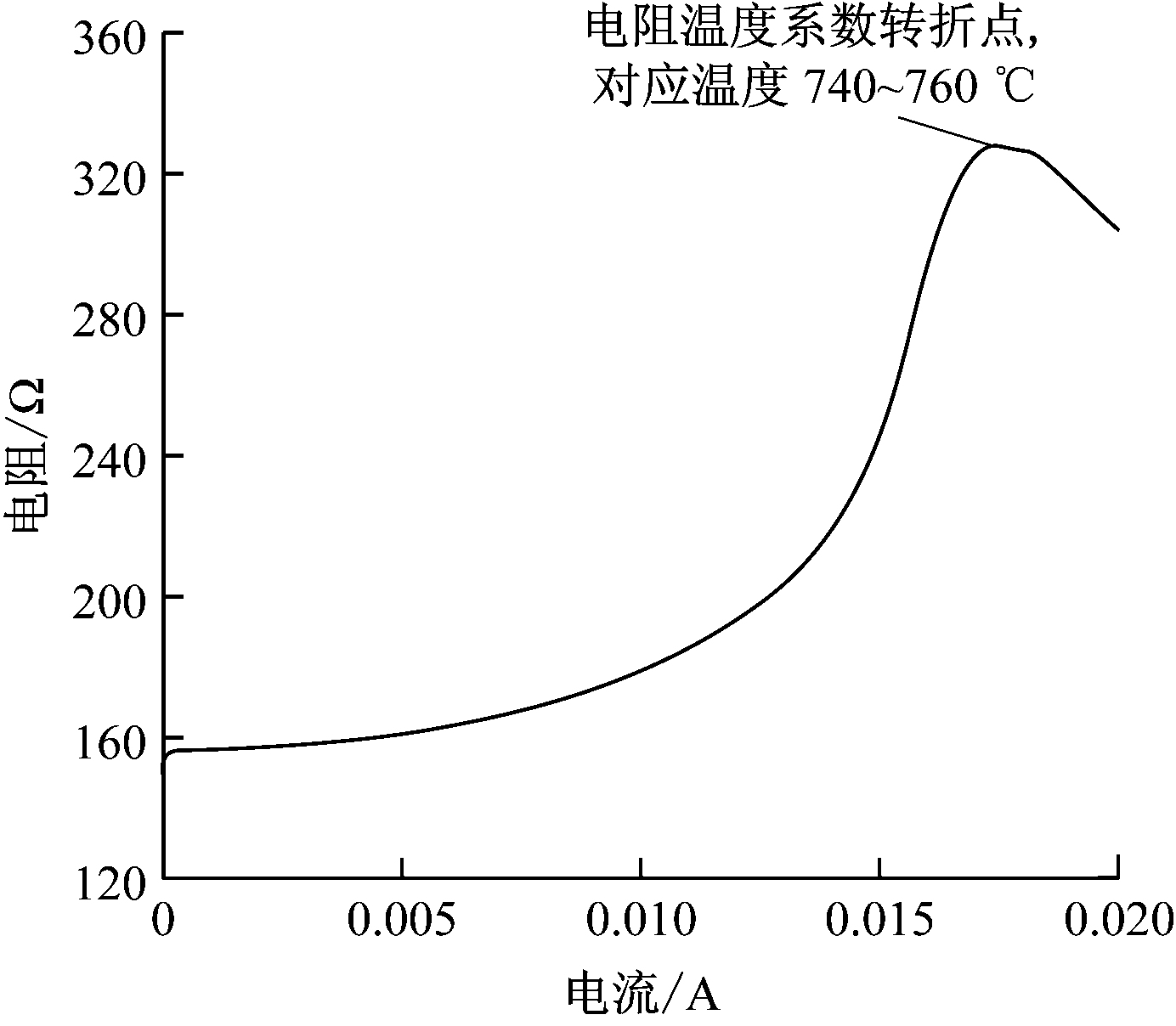

实际测量的硅微加热器电阻与电流关系如图5所示[21],740~760 ℃时电阻最大,超出该温度范围后单晶硅进入本征区,电阻随电流增大而减小,硅性能不稳定,响应时间变慢,效率降低。为避免该问题,将硅微加热器温度设为600 ℃。

对所建的硅微加热器仿真模型按表1进行正交试验,控制输入电流使硅微加热器温度达到600 ℃(误差为±1.12%),记录硅微加热器功率与最高加热温度。

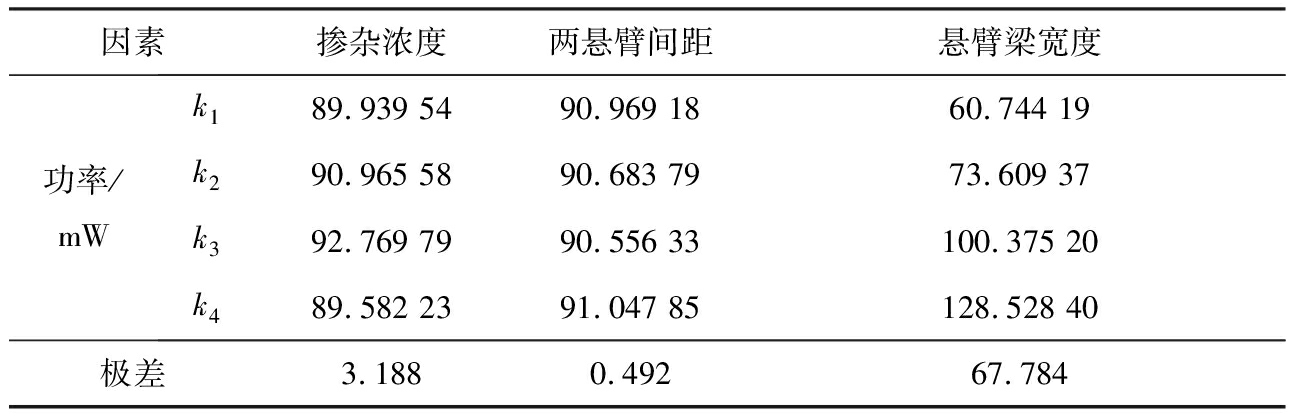

以仿真得到的硅微加热器电势差与输入电流为依据,计算硅微加热器功率并对其进行极差分析,得出水平1—4下功率的平均值k1—k4和各因素的极差,结果见表2。比较各因素的极差,确定主次要影响因素,并最终确定最佳因素取值。

图5 硅微加热器电阻与电流关系

Fig.5 Relationship between resistance of silicon microheater and current

表2 硅微加热器正交试验结果

Table 2 Orthogonal test results of silicon microheater

从表2可看出,根据各功率极差,各因素对硅微加热器功率的影响由大到小依次为悬臂梁宽度、掺杂浓度、两悬臂间距;两悬臂间距对硅微加热器功率影响较小;悬臂梁宽度越小,硅微加热器功率越小;随着掺杂浓度的升高,硅微加热器功率先增大后减小;当悬臂梁宽度为25 μm、掺杂浓度为1019cm-3、两悬臂间距为10 μm时,硅微加热器取得最优功率。

4 结论

采用有限元分析和正交设计方法,研究了U型双悬臂梁式硅微加热器中掺杂浓度、两悬臂间距、悬臂梁宽度对硅微加热器功率的影响,得出结论:

(1) 悬臂梁宽度、掺杂浓度、两悬臂间距对硅微加热器功率的影响程度依次减小。悬臂梁宽度和掺杂浓度为硅微加热器功率的主要影响因素,两悬臂间距影响较小。

(2) 硅微加热器功率随悬臂梁宽度的减小而减小,随掺杂浓度的升高先增大后减小。当温度为600 ℃时,选取悬臂梁宽度为25 μm、掺杂浓度为1019cm-3、两悬臂间距为10 μm可使硅微加热器功率最优。

参考文献(References):

[1] 王振强,杨明庆,贺军辉,等.不同种类敏感膜修饰的QCM气体传感器研究现状[J].化学进展,2015,27(增刊1):251-266.

WANG Zhenqiang,YANG Mingqing,HE Junhui,et al.Progress of different sensing materials modified QCM gas sensors[J].Progress in Chemistry,2015,27(S1):251-266.

[2] DAS S,JAYARAMAN V.SnO2:a comprehensive review on structures and gas sensors[J].Progress in Materials Science,2014,66(23):112-255.

[3] ANDIO M A,BROWNING P N,MORRIS P A,et al.Comparison of gas sensor performance of SnO2nano-structures on microhotplate platforms[J].Sensors and Actuators B: Chemical,2012,165(1):13-18.

[4] MOON S E,LEE H K,CHOI N J,et al.Low power consumption micro C2H5OH gas sensor based on micro-heater and ink jetting technique[J].Sensors and Actuators B: Chemical,2015,217(8):146-150.

[5] 刘泽文,田昊,刘冲.微加热器热传导试验与计算[J].光学精密工程,2011,19(3):612-619.

LIU Zewen,TIAN Hao,LIU Chong.Experiment and thermal calculation of micro heater[J].Optics and Precision Engineering,2011,19(3):612-619.

[6] ZHU Y,BAZAEI A,MOHEIMANI S O R,et al.Design,modeling,and control of a micromachined nanopositioner with integrated electrothermal actuation and sensing[J].Journal of Microelectromechanical Systems,2011,20(3):711-719.

[7] 杜媛婷.Si基微结构CO气体传感器微系统的设计[D].哈尔滨:哈尔滨理工大学,2013.

[8] 罗伟栋.PCR扩增芯片中微加热器结构优化分析[J].传感技术学报,2005,18(3):627-630.

LUO Weidong.Analysis and optimization to the structure of micro-heater in PCR chip[J].Chinese Journal of Sensors and Actuators,2005,18(3):627-630.

[9] PRIBOROTSKAYA N L,KING W P.Silicon microcantilever hotplates with high temperature uniformity[J].Sensors and Actuators A: Physical,2009,152(2):160-167.

[10] 曲鲁,兰怀迎,刘文利,等.悬挂式气敏元件的热功耗和超低热功耗元件探讨[J].郑州轻工业学院学报,2000,15(4):34-36.

QU Lu,LAN Huaiying,LIU Wenli,et al.Discussion on thermal-power consumption of suspended gas sensors and ultralow thermal-power consumption device[J].Journal of Zhengzhou Institute of Light Industry,2000,15(4):34-36.

[11] 汪家奇,唐祯安.一种与CMOS工艺兼容的钨微热板[J].传感技术学报,2009,22(1):42-44.

WANG Jiaqi,TANG Zhen'an.CMOS compatible tungsten micro-hotplate[J].Chinese Journal of Sensors and Actuators,2009,22(1):42-44.

[12] 刘恩科.半导体物理学[M].7版.北京:电子工业出版社,2008.

[13] ANDERSON B L,ANDERSON R L.半导体器件基础[M].邓宁,田立林,任敏,译.北京:电子工业出版社,2004.

[14] 施敏,伍国珏.半导体器件物理[M].3版.耿莉,张瑞智,译.西安:西安交通大学出版社,2008.

[15] ROULSTON D J.Bipolar semiconductor devices[M].New York:McGraw-Hill,1990.

[16] PEARSON G L,BARDEEN J B.Electrical properties of silicon[J].Physics Review,1949,75(5):865-883.

[17] MORIN F J,MATIA J P.Electrical properties of silicon[J].Physics Review,1954,96(1):28-35.

[18] GB/T 13389—2014掺硼掺磷掺砷硅单晶电阻率与掺杂剂浓度换算规程[S].

[19] TSAI J R H,LIN L.Transient thermal bubble formation on polysilicon micro-resisters[J].Journal of Heat Transfer,2002,124(22):375-382.

[20] 马洪芳,马芳,刘志宝,等.Al/Ga共掺杂ZnO透明导电薄膜的正交优化[J].太阳能学报,2015,36(7):1550-1555.

MA Hongfang,MA Fang,LIU Zhibao,et al.Orthogonal optimization of Al/Ga co-doped ZnO transpatent conducting thin film[J].Acta Energiae Solaris Sinica,2015,36(7):1550-1555.

[21] MA Hongyu.Cantilever-type microheater fabricated with thick silicon[J].Microsystem Technology,2015,21:801-807.