图1 带式输送机双机驱动控制系统拓扑结构

Fig.1 The topological structure of dual-motor driving control system of belt conveyor

王定龙, 王然风, 赖春林

(太原理工大学 矿业工程学院, 山西 太原 030024)

摘要:针对现有带式输送机双机驱动系统采用液力偶合器、液体黏性传动装置等驱动方法导致效率低,且难以保证双电动机速度同步、功率平衡等问题,提出了一种基于直接转矩控制策略的带式输送机双机驱动控制系统的设计方案。该系统采用一整流、两逆变组合式变频器驱动带式输送机,为主从控制方式,主机依据2台电动机额定输出功率比调整输出转矩,从而使系统可以给定转速稳定运行。仿真结果表明,该系统实现了带式输送机双机转速、转矩的同步控制,且功率平衡,具有良好的动静态性能。

关键词:带式输送机; 直接转矩控制; 双机驱动系统; 组合式变频器; 变频调速; 功率平衡

带式输送机是用于散状物料输送与装卸的重要设备,其未来的发展趋势必然是长距离、高带速、大运量、大功率,这也是矿井提高运输效率的发展方向[1]。多机驱动控制系统是解决带式输送机长距离、高带速、大运量、大功率问题的主流方法之一,面临的技术难题是如何保证带式输送机系统多机速度同步及功率平衡。文献[2]采用液力偶合器驱动带式输送机多机控制系统,功率平衡精度不高,系统不能无极调速、效率低下。文献[3-5]采用液体黏性传动装置驱动带式输送机多机控制系统,虽然可以实现功率平衡、无极调速等功能,但是液体黏性传动装置易损工件寿命短、启动次数有限,且设备主要依赖进口,价格昂贵。文献[6-8]采用变频调速驱动带式输送机多机控制系统,为主从控制方式,主机采用速度、磁链闭环矢量控制,从机采用转矩控制,这种方法可较好地达到控制要求,但缺点是在恶劣环境下变频器间通信可能会存在电磁干扰现象,降低了系统可靠性,且系统占地面积较大。文献[9-10]将PLC作为控制器,从不同设备采集信号,从而协调控制系统功率平衡,但系统涉及器件太多,可靠性降低。

针对现有带式输送机双机驱动系统采用液力偶合器、液体黏性传动装置等传统驱动方法存在效率低,且难以保证双电机速度同步及功率平衡等问题,本文提出了一种基于直接转矩控制策略的带式输送机双机驱动控制系统的设计方案,利用一整流、两逆变组合式变频器驱动带式输送机,实现了带式输送机双机转速、转矩同步控制,功率平衡和系统无极调速。该系统具有良好动静态性能,提高了带式输送机运行效率,节约了电能,延长了带式输送机寿命。

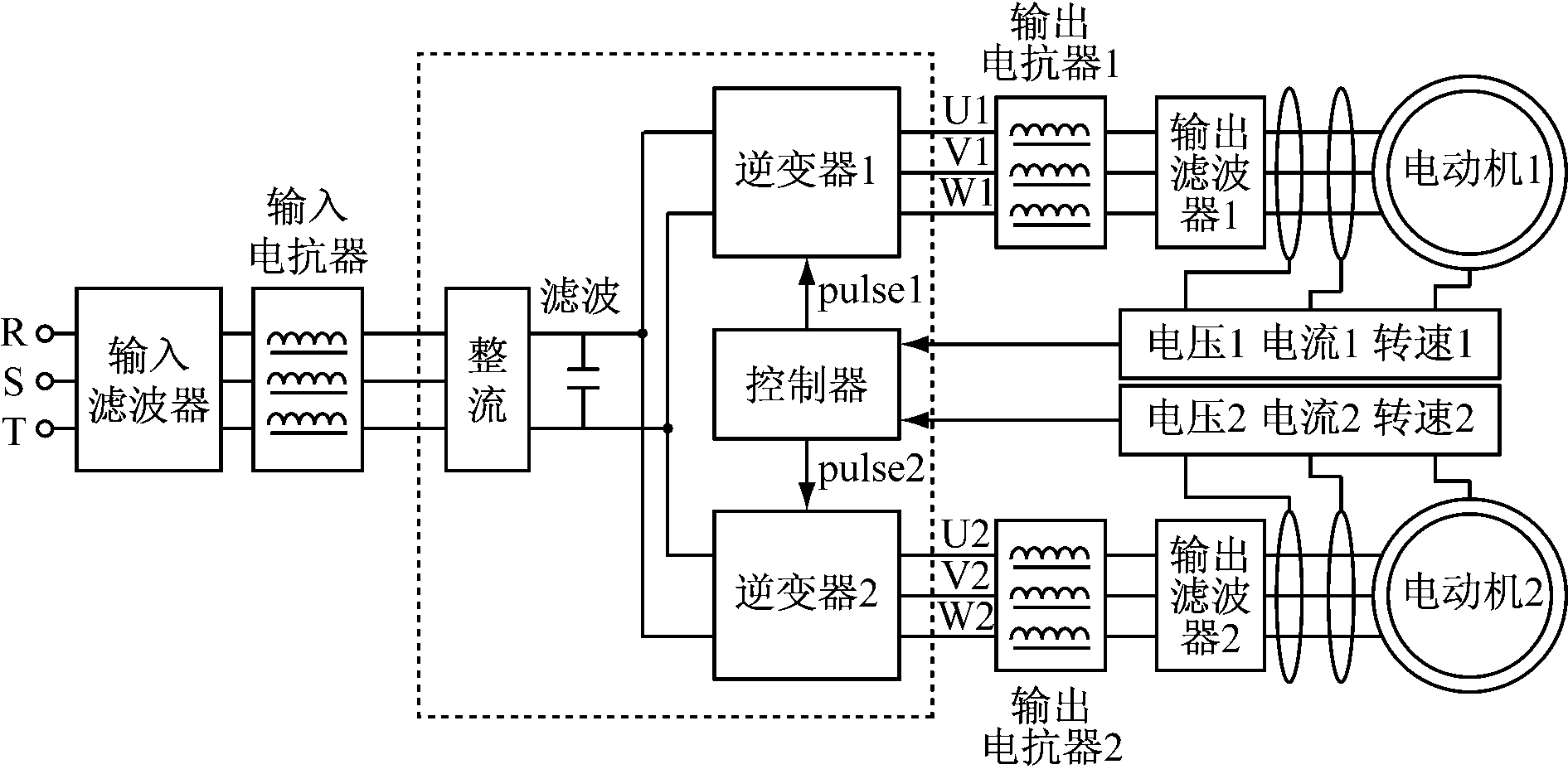

带式输送机双机驱动控制系统拓扑结构如图1所示,组合式变频器从工频电网接入三相交流电源,三相电依次经输入滤波器、输入电抗器接入组合式变频器的输入端;组合式变频器输出端依次接入输出电抗器、输出滤波器,最后接入三相异步电动机。连接电缆采用屏蔽电缆,变频器接地,为了保护电动机可以再加上阻容吸收电路。滤波器和电抗器的使用可以大大增加变频器与电动机的距离,降低电磁干扰,提高了系统可靠性。电动机1和电动机2受控于同一台变频器控制器,分别驱动2个带式输送机滚筒运转,电动机1位于机头,电动机2位于机尾。

图1 带式输送机双机驱动控制系统拓扑结构

Fig.1 The topological structure of dual-motor driving control system of belt conveyor

带式输送机双机驱动控制系统电路可分为主电路,测量电路和控制电路3个部分。主电路包括整流、滤波和逆变电路等,将工频三相电转换为符合控制要求的三相交流电,作用于异步电动机,使其按照给定命令输出转矩、转速。测量电路主要用于测量电动机实时的定子电压、电流及转子转速,给控制器提供实时输入量。控制电路是系统电路的核心部分,依据输入电路所提供的输入量,按照控制要求产生相应的电压矢量作用于逆变器,让逆变器输出所需的交流电压,从而达到控制要求。

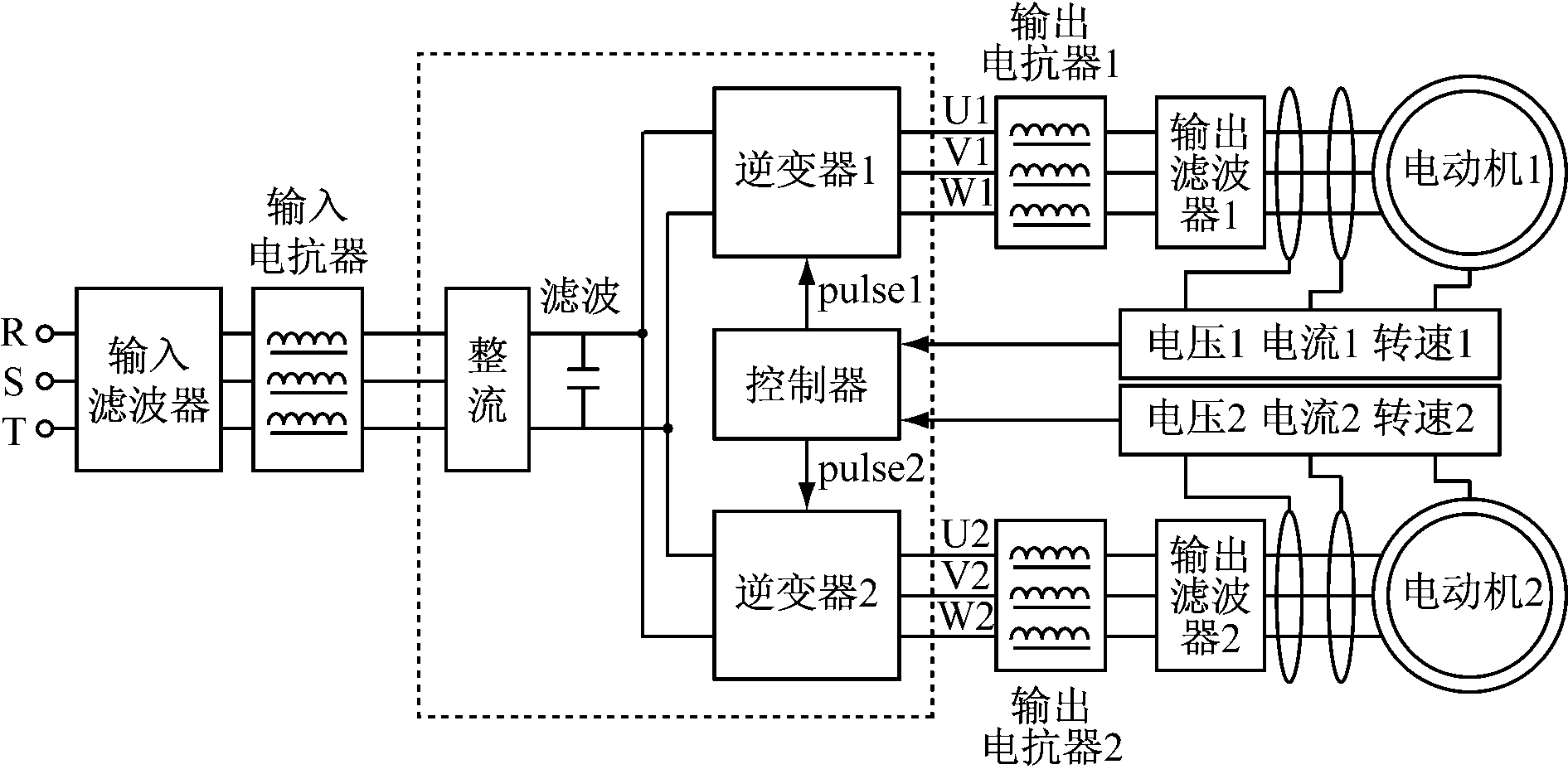

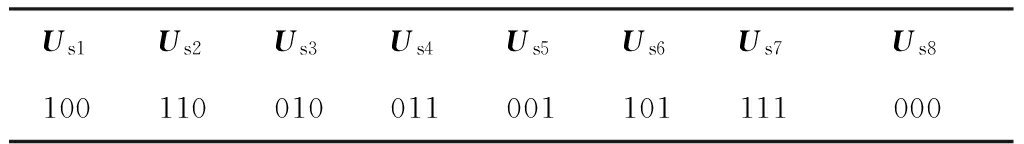

带式输送机双机驱动控制系统控制器控制原理如图2所示。变频器控制器通过采集到的电动机1和电动机2的三相定子电流(ia1,ib1,ic1和ia2,ib2,ic2)、电压(ua1,ub1,uc1和ua2,ub2,uc2)及转速(n1和n2),根据控制要求,利用直接转矩控制策略控制输出脉冲pulse1和pulse2,逆变器据控制器输出脉冲,通断主电路逆变器IGBT,输出三相交流电,以达到控制要求。

图2 控制器控制原理

Fig.2 The control principle of controller

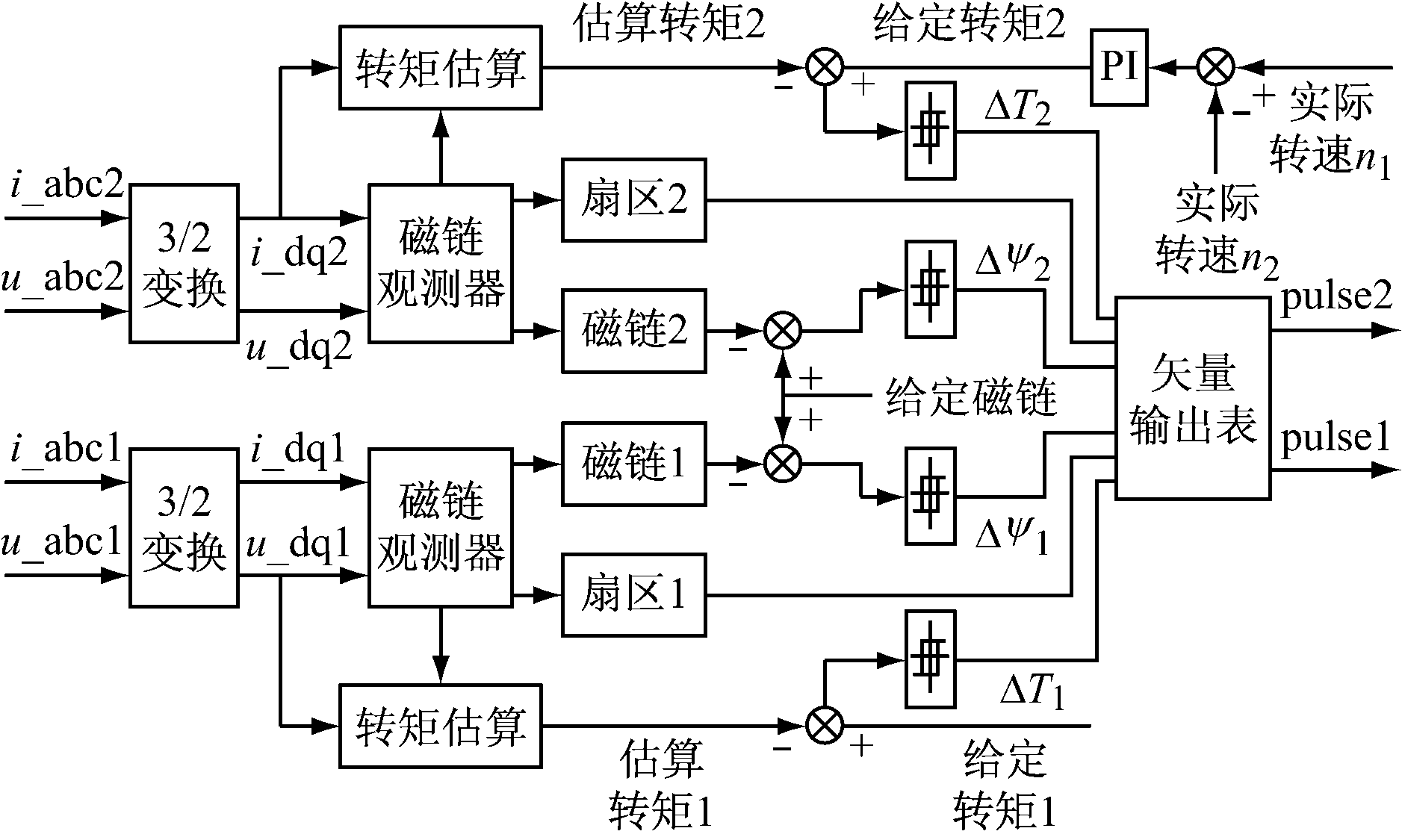

带式输送机双机驱动控制系统组合式变频器采用直接转矩控制策略。直接转矩控制是继矢量控制系统之后发展起来的另一种高动态性能的交流电动机变压变频调速系统[11-12]。相对于矢量控制,直接转矩控制无需复杂的坐标变换,直接通过6个有效空间电压矢量(Us1~Us6)和2个零电压矢量(Us7,Us8)在定子坐标系下控制转矩和定子磁链,具体空间电压矢量见表1。其中Us1表示逆变器输出时,U相上臂导通,下臂断开;V相和W相上臂断开,下臂导通。

空间电压矢量具体控制过程如下:先采集由式(1)、式(2)计算得到两相静止坐标系下的电压、电流,依据ud、uq、id、iq,由式(3)计算出磁链矢量;根据式(4)计算出磁链所在扇区和磁链模的大小;由式(5)计算出电磁转矩测量所得的转子转速与实际反馈转速误差;经速度调节器计算出给定转矩,再将给定转矩与计算电磁转矩的误差输入滞环比较器,得到转矩增减信号△T;将计算出的磁链与给定磁链误差经滞环比较器比较,得到磁链增减信号△ψ。控制器依据转矩信号、磁链信号和所在扇区对逆变器开关状态进行最佳选择,输出控制电压矢量。

表1 空间电压矢量

Table 1 The space voltage vectors

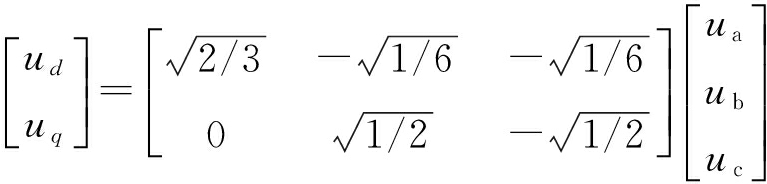

三相、两相坐标变换公式为

(1)

(2)

式中:ua、ub、uc和ia、ib、ic分别为三相异步电动机定子电压、电流;ud、uq和id、iq分别为两相静止坐标系下的电压、电流。

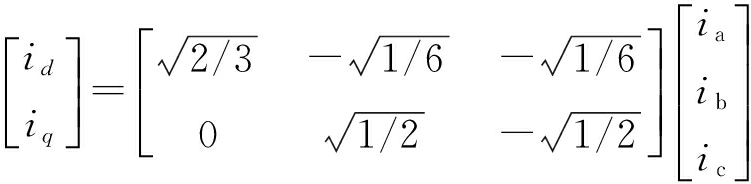

磁链计算公式为

(3)

式中:ψd、ψq为两相静止坐标系下的磁链;Rs为定子电阻。

磁链矢量模的大小ψs和角度θ的计算公式为

(4)

电磁转矩te的计算公式为

te=np(ψdiq-ψqid)

(5)

式中np为极对数。

考虑到电动机、输送带寿命和节能等方面的因素,系统控制不仅要实现无极调速,电动机1(主机)和电动机2(从机)还必须实现速度同步且功率要达到平衡。如果速度差太大,速度较慢的电动机就会阻碍速度较快的电动机运转,造成输送带与滚筒打滑,使系统发热增大。如果电动机输出功率不平衡,功率较大的电动机容易长时间以额定功率甚至超额定功率运行,从而会缩短输出功率较大的电动机的寿命。

电力拖动公式为

(6)

式中:tl为负载转矩;J为转动惯量;ω为转子实时角速度;β为角加速度。

转子实时角速度ω的计算公式为

ω=ω0+βt

(7)

式中:ω0为转子初始角速度;βt为t时刻的角加速度。

滚筒线速度V的计算公式为

V=ωr

(8)

式中r为滚筒半径。

由式(6)、式(8)可得到功率p的计算公式为

(9)

式中n为转速。

将电动机1、电动机2的相关参数代入式(9)并处理可得

(10)

式中:p1,p2为电动机1、电动机2的功率;t11,t12为电动机1、电动机2的负载转矩;J1,J2为电动机1、电动机2的转动惯量;β1,β2为电动机1、电动机2的角加速度;n1,n2为电动机1、电动机2的转速。

控制目标就是使2台电动机的速度和功率分别相等(V1=V2;p1=p2)。如果电动机1和电动机2的滚筒、机型是同一型号(r1=r2),由式(6)—式(8)可知,电动机1和电动机2要保证速度同步,角加速度必须相等(β1=β2=β)。由式(9)可知,电动机1和电动机2要保证功率相等,电磁转矩必须相等(te1=te2)。控制方法是电动机1采用转矩控制,电动机2采用速度闭环控制。 输入系统需要的运行转速n,电动机1直接给定转矩t11+J1β1,电动机2以电动机1的速度为参考,进行速度闭环控制,确保电动机2的速度与电动机1相等。当电动机1转速达到给定值n后,电动机1给定转矩变为t11,保证电动机1达到系统给定转速n,以稳定速度运行;电动机2随之也以转速n运行,稳态时电动机2的转矩为t12。

当外界负载量一定时,系统总功率p也可看作是一定值。稳定运行时,转速为定值n,总转矩te=t1=t11+t12为定值。控制器只需保证t11=t1/2;在动态(加减速)时,系统的总转矩te=t11+t12+(J1+J2)β,此时要保证控制系统转速同步,功率平衡,那么必须控制t11+J1β=t12+J2β=te/2。

为了减小控制系统调节量和计算量,可以在安装调试时,通过调整带式输送机有效包角,尽量使初始负载等量分配。这样一来就算在加载负载时引起不平衡,2台电动机功率相差量也会减小;在计算转矩分配时,加入一定量的死区时间,这样有利于系统的平衡和计算量的减小。例如双驱带式输送机运行时,只要在保证不影响系统运行的前提下,允许2台电动机功率有一定的偏差量,即系统稳定运行时,转矩可以有微量偏差。

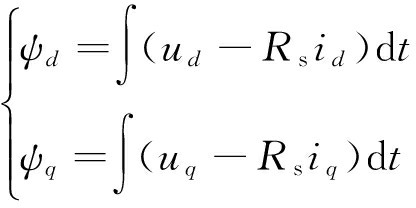

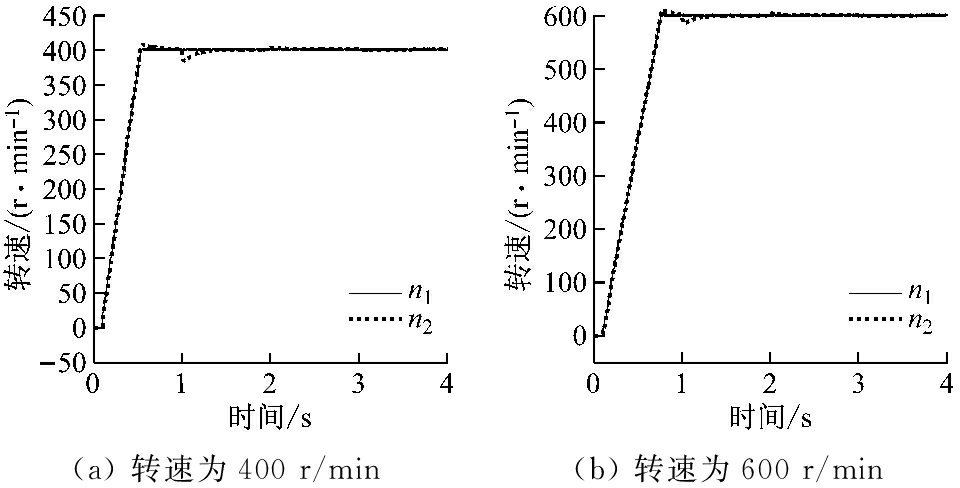

为验证带式输送机双机驱动控制系统是否达到功率平衡,保证双电动机可以实现稳定的变频调速功能,利用Matlab对系统进行仿真。仿真时间为4 s,采样周期为10-5s。2台电动机参数相同,磁链控制为0.8 Wb;磁链滞环宽度为0.005 Wb;转矩滞环宽度为5 N·m;定子电阻为14.85×10-3Ω;转子电阻为9.295×10-3Ω;定子电感为0.037×10-3H;转子电感为0.037×10-3H;互感为0.037×10-3H;电动机的极对数为 3;转动惯量为3.1 kg·m2。电动机1和电动机2负载转矩给定见表2。

表2 2台电动机负载转矩

Table 2 The load torque of two motors

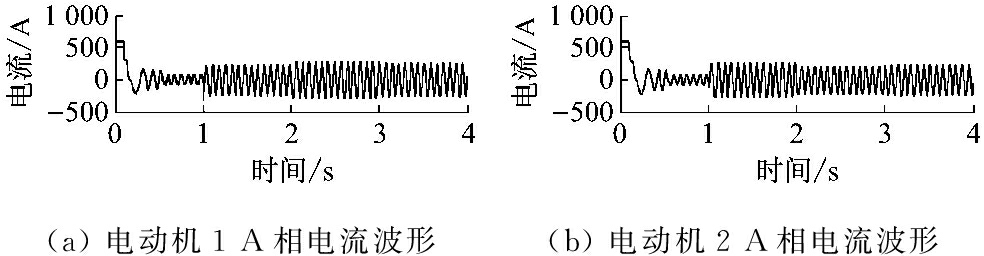

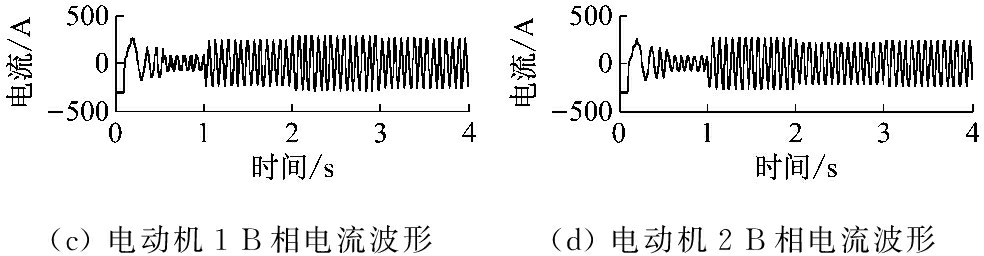

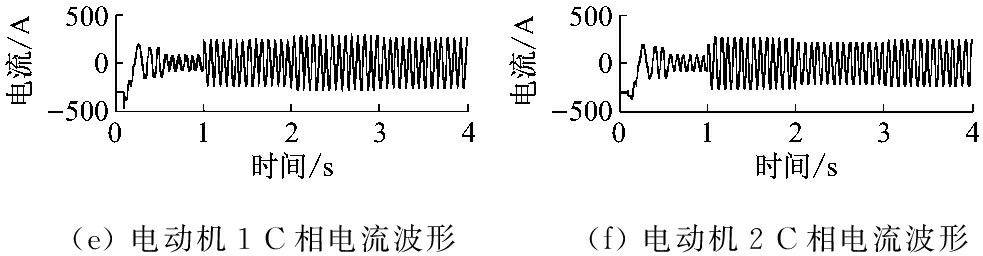

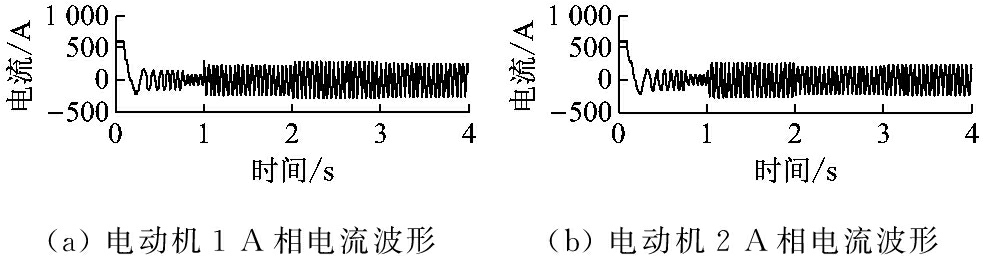

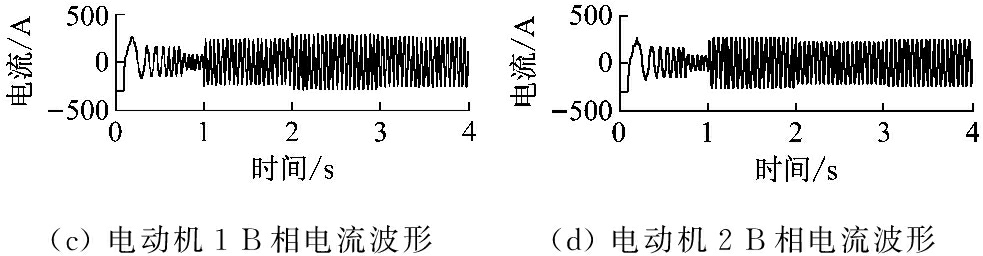

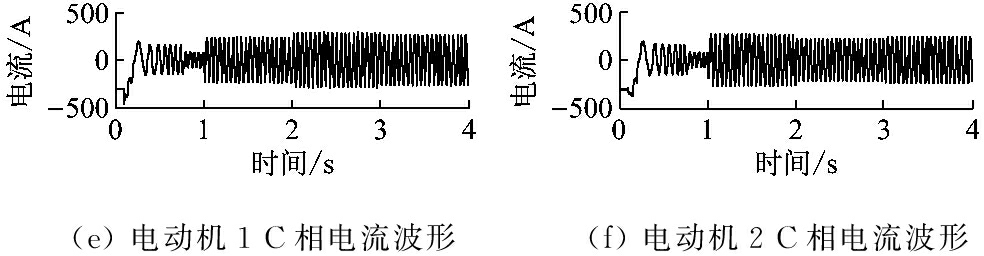

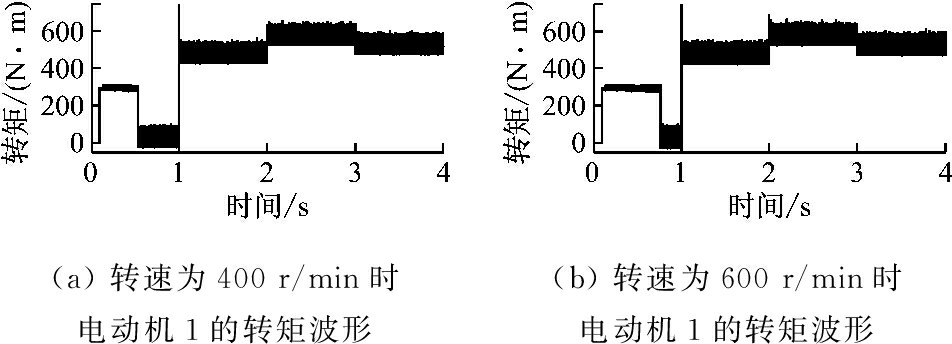

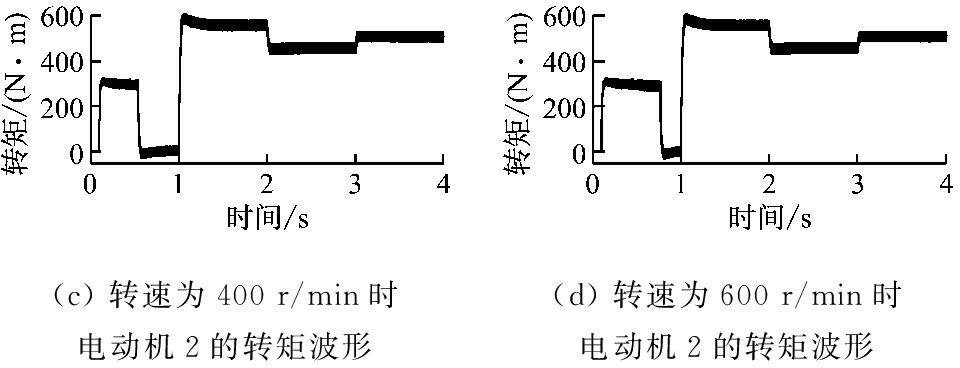

仿真时,在0~1 s时,电动机1和电动机2都是采用空载启动,1~4 s 2台电动机分别加负载。转速为400,600 r/min时,电动机1和电动机2的定子三相电流波形分别如图3、图4所示。转速为400,600 r/min时,电动机1和电动机2的转速波形、转矩波形如图5、图6所示。从图3—图6可以看出,电动机1和电动机2相电流幅值与各自功率呈正相关关系。系统可以400 r/min和600 r/min转速稳定运行,实现了无极调速功能;带式输送机双机驱动控制系统给定转速无论是400 r/min还是600 r/min,且电动机1和电动机2的负载转矩不同时,都可以保持在给定转速稳定运行。

图3 转速为400 r/min时电动机1和电动机2的定子三相电流波形

Fig.3 The three-phase current waveform of stator of motor 1 and motor 2 when speed is 400 r/min

图4 转速为600 r/min时电动机1和电动机2的定子三相电流波形

Fig.4 The three-phase current waveforms of stator of motor 1 and motor 2 when speed is 600 r/min

图5 转速为400,600 r/min时电动机1和电动机2的转速波形

Fig.5 The speed waveforms of motor 1 and motor 2 when speed is 400,600 r/min

图6 转速为400,600 r/min时电动机1和电动机2的转矩波形

Fig.6 The torque waveforms of motor 1 and motor 2 when speed is 400,600 r/min

只是在外界负载突然改变时(第1,2,3 s时),电动机1转速与给定转速相同,稳定运行;电动机2转速会先下降,然后快速保持在外界给定速度,稳定运行。电动机2实际转速与给定转速偏差量与外界负载转矩变化量有关,变化量越大,转速偏差量也就越大,但是在短时间内都可以快速调整到给定转速,稳定运行。在3~4 s时,2 台电动机负载转矩相等,在稳态时,电动机1和电动机2电磁转矩相等,转速也相等,从而输出功率也相等。只要按照控制原理,合理分配电动机电磁转矩,系统就可以给定转速稳定运行,实现无极调速,达到功率平衡。

基于直接转矩控制策略的带式输送机双机驱动控制系统利用一整流、两逆变组合式变频器驱动带式输送机,通过合理分配电动机电磁转矩,系统可以给定转速稳定运行,实现了双电动机速度同步、无极调速功能,且达到了功率平衡,具有良好的动静态性能。

参考文献(References):

[1] 朱立平,蒋卫良. 适用于我国煤矿带式输送机典型机型的研究[J]. 煤炭学报,2010,35(11):1916-1920.

ZHU Liping, JIANG Weiliang. Study on typical belt conveyor in coal mine of China [J]. Journal of China Coal Society, 2010,35(11):1916-1920.

[2] 杨光辉,安琪. 多机驱动带式输送机功率平衡模糊控制方法[J]. 工矿自动化,2014,40(3):69-73.

YANG Guanghui, AN Qi. Fuzzy control method of power balance of multi-motor driving belt conveyor[J].Industry and Mine Automation, 2014,40(3):69-73.

[3] 薛彦波. 多机驱动带式输送机功率平衡控制方法[J]. 工矿自动化,2016,42(3):74-77.

XUE Yanbo.Power balance control method of multi-motor driving belt conveyor[J]. Industry and Mine Automation, 2016,42(3):74-77.

[4] 程立,周满山,于岩,等. 液黏软起动装置实现带式输送机功率平衡调节的研究[J].煤矿机械,2010,31(4):36-38.

CHENG Li, ZHOU Manshan, YU Yan, et al. Study of hydroviscous soft-start device implement power balance in belt conveyor [J]. Coal Mine Machinery, 2010,31(4):36-38.

[5] 姜雪,周满山,张媛. 多点驱动的上运带式输送机功率平衡的研究[J]. 矿山机械,2007,35(6):84-86.

[6] 邢金岭. 变频驱动带式输送机功率平衡控制研究[J]. 煤炭科学技术,2014,42(7):84-87.

XING Jinling. Research on power balance control of belt conveyor with variable frequency drive [J]. Coal Science and Technology, 2014,42(7):84-87.

[7] 谷明霞,包继华,于岩,等. 变频驱动带式输送机功率平衡调节理论分析[J]. 起重运输机械,2014(10):67-70.

[8] 余发山,韩超超,田西方,等. 带式输送机多机变频驱动功率平衡控制研究[J]. 工矿自动化,2013,39(3):69-73.

YU Fashan, HAN Chaochao, TIAN Xifang, et al.Research of power balance control for multi-motor frequency-conversion drive of belt conveyor[J]. Industry and Mine Automation,2013,39(3):69-73.

[9] 付周兴,赵峻岭,郝帅. 多电机驱动带式输送机系统的功率平衡控制[J]. 西安科技大学学报,2009,29(4):478-481.

FU Zhouxing, ZHAO Junling, HAO Shuai.Power balance control of multi-motor for belt conveyor system [J]. Journal of Xi'an University of Science and Technology, 2009,29(4):478-481.

[10] 葛明臣. 多电机驱动下的输送机动平衡研究[J]. 煤矿机械,2011,32(6):65-67.

GE Mingchen. Research on dynamic balance of multi-motor driver of conveying [J]. Coal Mine Machinery, 2011,32(6):65-67.

[11] LASCU C.BOLDEA I, BLAABJERG F. A modified direct torque control for induction motor sensorless drive [J].IEEE Transactions on Industry Applications,2000,36(1):122-130.

[12] 王宝仁,张承瑞,贾磊. 永磁同步电机低脉动直接转矩控制建模与仿真[J]. 电机与控制学报,2007,11(3):221-226.

WANG Baoren, ZHANG Chengrui, JIA Lei. Modeling and simulation on a direct torque control algorithm with low ripple for permanent magnet synchronous motors [J]. Electric Machines and Control,2007,11(3):221-226.

WANG Dinglong, WANG Ranfeng, LAI Chunlin

(College of Mining Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract:In view of problems of low efficiency, difficult to guarantee speed synchronization and power balance of double-motor for that traditional dual-motor driving control system of belt conveyor adopts drive method of hydraulic coupler or liquid-viscosity driving device, a design scheme of dual-motor driving control system of belt conveyor based on direct torque control strategy was put forward. The system adopts one rectifier and two contravariant combined converter to drive the belt conveyor with master-slave control mode, and the master inverter adjusts output torque according to rated output power ratio of the two motor, so as to the system can run stably with a given speed. The simulation results show that the system realizes synchronous control of speed and torque of the double motor of belt conveyor, and implements power balance with good dynamic and static performance.

Key words:belt conveyor; direct torque control; dual-motor driving system; combined inverter; frequency-conversion speed-regulation; power balance

收稿日期:2017-06-29;

修回日期:2017-10-20;

责任编辑:张强。

基金项目:国家自然科学基金资助项目(51274148)。

作者简介:王定龙(1991-),男,湖北通山人,硕士研究生,研究方向为变频驱动多机功率平衡,E-mail:971791587@qq.com。

引用格式:王定龙,王然风,赖春林.带式输送机双机驱动控制系统设计[J].工矿自动化,2018,44(1):74-78.

WANG Dinglong, WANG Ranfeng, LAI Chunlin. Design of dual-motor driving control system of belt conveyor[J].Industry and Mine Automation,2018,44(1):74-78.

文章编号:1671-251X(2018)01-0074-05

DOI:10.13272/j.issn.1671-251x.2018.01.001

中图分类号:TD634

文献标志码:A 网络出版时间:2017-12-19 16:28

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20171219.0931.002.html