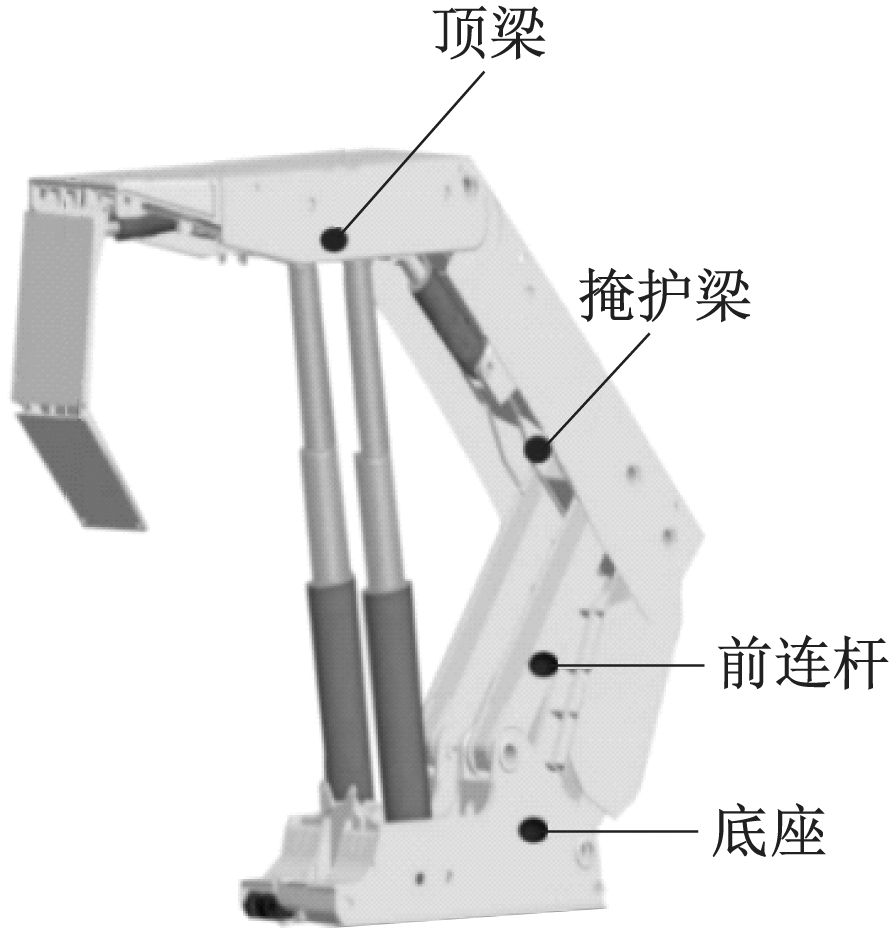

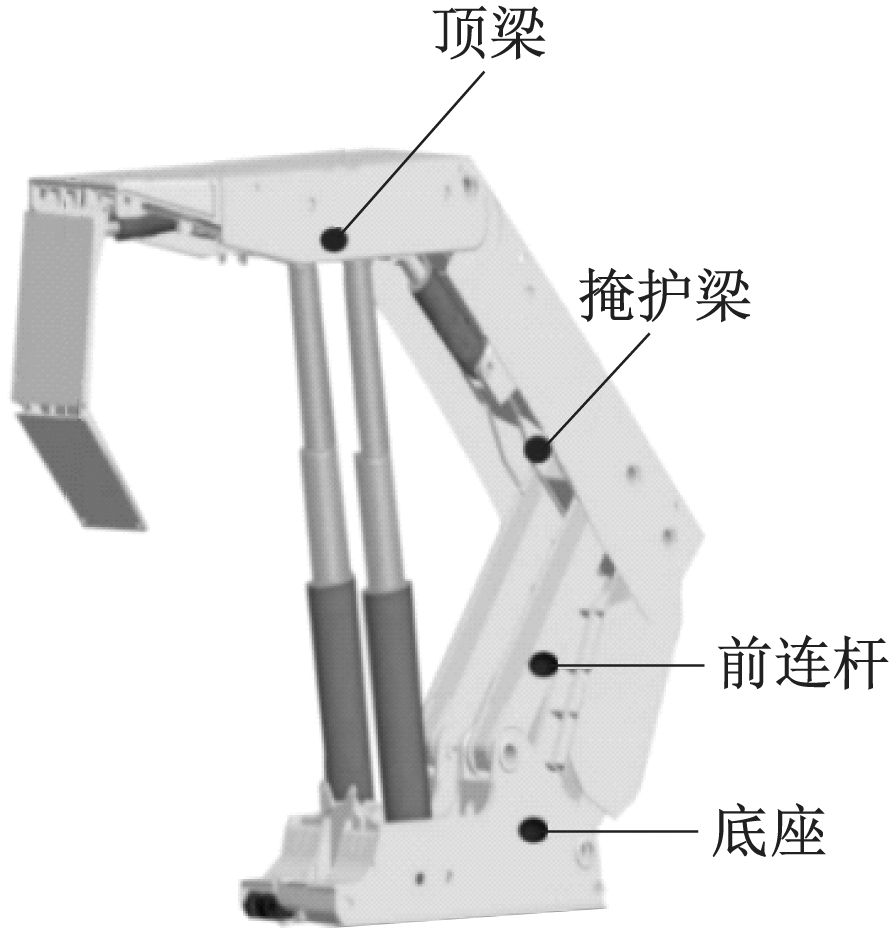

图1 两柱掩护式液压支架模型

Fig.1 Two-column shield hydraulic support model

张坤1,2, 廉自生1,2, 谢嘉成1,2, 吕凯波1,2, 廖瑶瑶1,2

(1.太原理工大学 机械工程学院, 山西 太原 030024; 2.煤矿综采装备山西省重点实验室, 山西 太原 030024)

摘要:针对综采工作面液压支架高度测量困难和测量结果不准确等问题,以两柱掩护式液压支架为例,推导了利用倾角传感器所测液压支架姿态角度计算液压支架高度的表达式。为减小倾角传感器角度测量误差造成的液压支架高度测量累积误差,提出了一种基于多传感器数据融合的液压支架高度测量方法,即利用分批估计算法和自适应加权算法将分别通过掩护梁和前连杆处倾角传感器所测角度计算得到的液压支架高度数据进行融合。实验结果表明,该方法对于623.2 mm高液压支架样机的高度测量误差不大于0.3 mm,与单一倾角传感器测高相比,精度提高了1 mm。

关键词:液压支架高度; 多传感器数据融合; 倾角传感器; 姿态角度; 分批估计; 自适应加权

液压支架在综采工作面推进时,其高度决定采煤机在运行过程中能否安全通过。为避免采煤机割到顶板,需要及时测量液压支架高度[1]。当前液压支架高度测量方法有人工线绳法、激光测距法和超声波测距法。人工线绳法在井下操作不便且安全性差;激光测距法易受粉尘影响发生散射,且存在靶位移动问题;超声波测距法存在测量盲区,且易受相邻液压支架的干扰。

近年来,随着微机电系统技术的快速发展,可通过倾角传感器测量液压支架各结构件姿态角度,为液压支架高度测量提供了一种新方法[2]。然而,倾角传感器易受井下设备振动、噪声等干扰因素影响,造成液压支架高度测量具有一定累积误差。鉴此,本文提出了一种基于多传感器数据融合的液压支架高度测量方法,利用分批估计算法和自适应加权算法,对通过不同位置倾角传感器所测角度计算得到的液压支架高度数据进行融合,可有效提高液压支架高度测量精度。

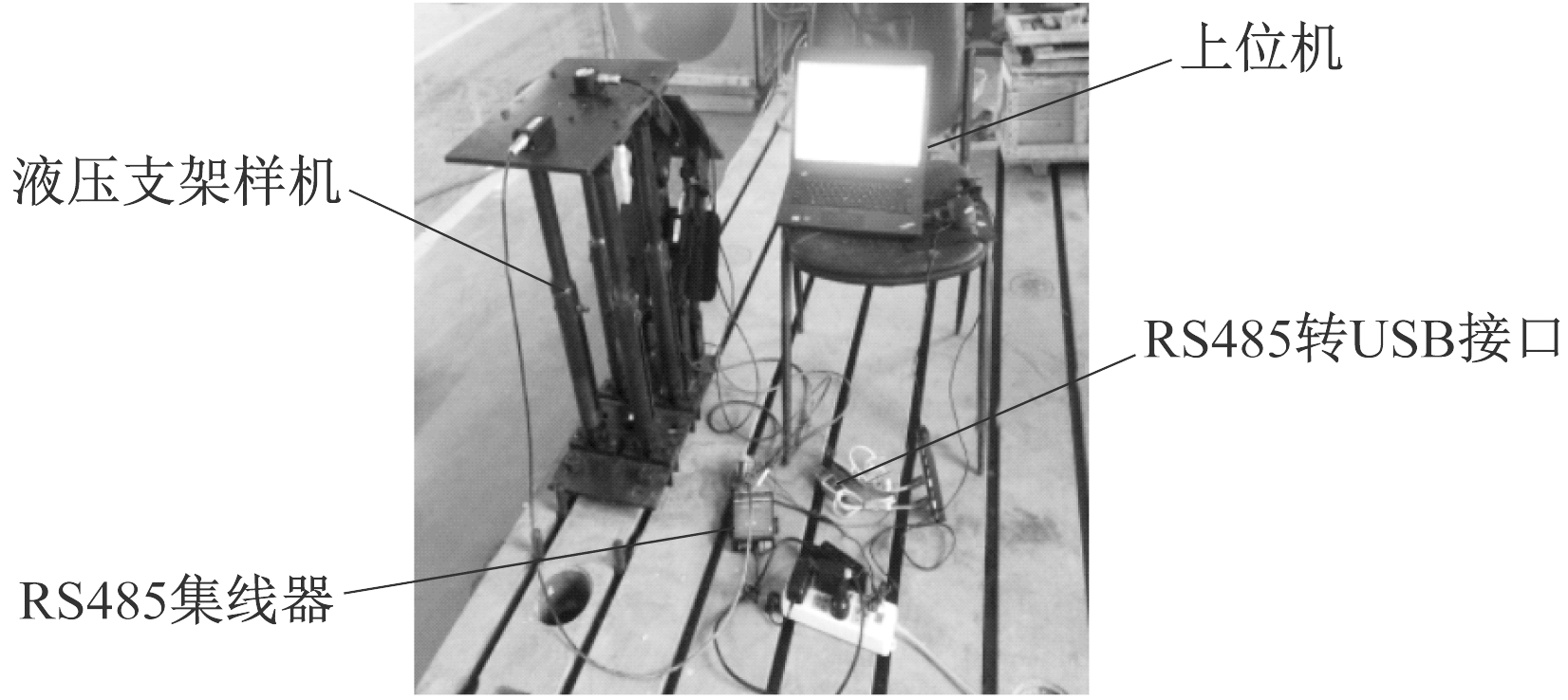

在各类型液压支架中,较常见的为两柱掩护式液压支架,如图1所示。姿态角度测量通过在顶梁、掩护梁、前连杆和底座安装倾角传感器来实现[3-5]。在掩护梁和前连杆安装单轴倾角传感器,分别测量掩护梁和前连杆的俯仰角;在顶梁和底座安装双轴倾角传感器,分别测量顶梁和底座的俯仰角和横滚角。

液压支架高度计算分3种情况:底座前倾或后仰、底座侧翻、底座前倾或后仰和侧翻组合。在底座前倾或后仰情况下,顶梁、掩护梁、前连杆的俯仰角和底座俯仰角在同一平面变化,易于计算液压支架高度;在底座侧翻情况下,顶梁、掩护梁和前连杆处倾角传感器受底座横滚角影响,出现交叉轴敏感问题,即倾角传感器所测俯仰角不是实际俯仰角,出现角度偏差,此时需要将顶梁、掩护梁和前连杆处倾角传感器显示的俯仰角换算成实际俯仰角,进而计算液压支架高度;在底座前倾或后仰和侧翻组合情况下,顶梁、掩护梁、前连杆、底座处倾角传感器均受底座横滚角影响,出现交叉轴敏感问题,但无论是先前倾或后仰还是先侧翻,都需要将顶梁、掩护梁、前连杆、底座处倾角传感器显示的俯仰角换算成实际俯仰角,再计算液压支架高度[6]。

图1 两柱掩护式液压支架模型

Fig.1 Two-column shield hydraulic support model

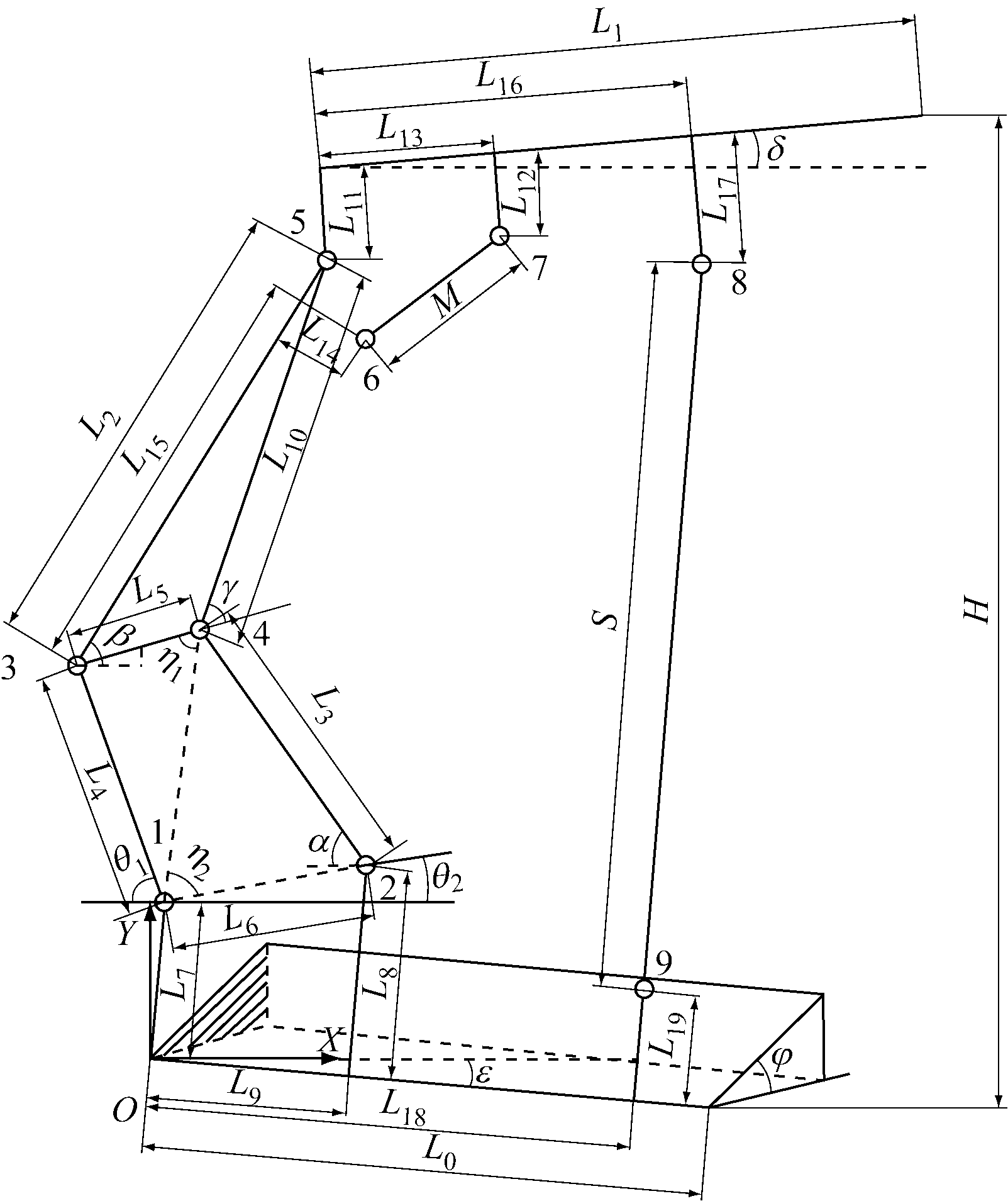

以底座前倾为例,建立以O为原点、液压支架行走方向为X轴正方向、液压支架垂直方向向上为Y轴正方向的坐标系,液压支架高度测量几何模型如图2所示。1—9为液压支架各铰接点;L0—L4分别为底座、顶梁、掩护梁、前连杆、后连杆的长度;L5,L6,L10分别为铰接点3和4之间的距离、铰接点1和2之间的距离、铰接点4和5之间的距离;L7,L8分别为后连杆和前连杆的支撑结构件高度;L9为前连杆支撑结构件定位尺寸;L11为顶梁和掩护梁之间的支撑结构件高度;L12—L15为平衡千斤顶定位尺寸;L16—L19为立柱定位尺寸;H为液压支架高度;M为平衡千斤顶长度;S为立柱长度;α,β,δ,ε分别为倾角传感器测得的前连杆、掩护梁、顶梁及底座俯仰角;φ为底座横滚角;θ1,θ2,η1,η2,γ为中间计算变量[7-9]。

图2 两柱掩护式液压支架高度测量几何模型

Fig.2 Geometrical model of height measurement of two-column shield hydraulic support

液压支架铰接点1—5坐标(X1,Y1)—(X5,Y5)计算公式如下:

{X1=L7sinε

Y1=L7cosε

(1)

{X2=L8sinε+L9cosε

Y2=L8cosε-L9sinε

(2)

{X3=L7sinε-L4cosθ1

Y3=L7cosε+L4sinθ1

(3)

{X4=X2-L3cosα

Y4=Y2+L3sinα

(4)

{X5=X4+L10cos(η2-η1+γ)

Y5=Y4+L10sin(η2-η1+γ)

(5)

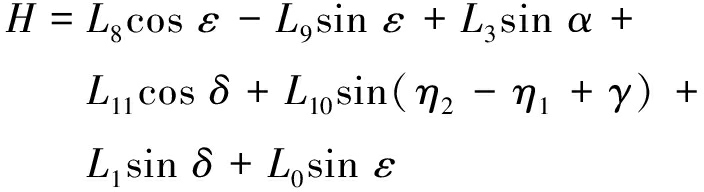

利用上述各铰接点坐标方程,可计算出液压支架高度为

(6)

由图2可知,η1,η2可通过α,ε计算得到,γ可通过铰接点3,4,5构成的三角形利用余弦定理得到。假设各结构件长度均已知,则液压支架高度计算公式是关于俯仰角α,ε,δ的函数。

由铰接点1—4构成的四连杆机构可得:

{L5sinβ+L4sinφ=L3sinα+L6sinθ2

L5cosβ+L3cosα=L4cosφ+L6cosθ2

(7)

式中θ2=![]() 。

。

由式(7)可得

α=arcsin![]()

(8)

式中:a=L6sinθ2-L5sinβ;b=L5cosβ-L6cosθ2;c=![]() 。

。

将式(8)代入式(6)可得,液压支架高度计算公式是关于俯仰角β,ε,δ的函数。

在顶梁和底座处倾角传感器测得顶梁俯仰角δ和底座俯仰角ε的情况下,根据在前连杆和掩护梁安装的倾角传感器测得的前连杆俯仰角α和掩护梁俯仰角β,可分别计算液压支架高度。

2.1 分批估计算法

分批估计算法是将通过单个倾角传感器的连续测量角度计算得到的液压支架高度按照前后顺序分为2组,分别计算每组数据的算术平均值和均方差,求得连续测量液压支架高度的局部最优值,减小由单个传感器测量误差所引起的偏差[10-12]。

假设液压支架不同位置布置有Z个倾角传感器,取单个倾角传感器的N个角度连续测量值,计算得到N个液压支架高度并分为2组:Hi1(1),Hi1(2),…,Hi1(m)和Hi2(1),Hi2(2),…,Hi2(n),i=1,2,…,Z,N=m+n(m,n≥2)。

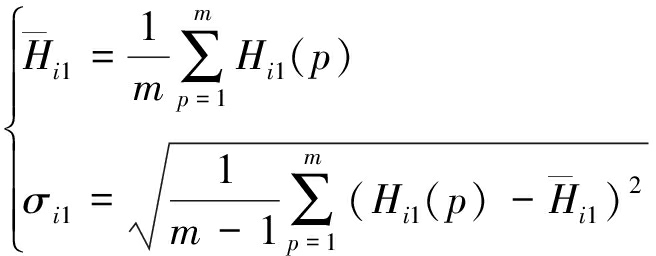

第1组测量数据的算术平均值![]() 和均方差σi1为

和均方差σi1为

(9)

第2组测量数据的算术平均值![]() 和均方差σi2为

和均方差σi2为

(10)

则通过单个倾角传感器所测角度计算得到的液压支架高度局部最优值![]() 和方差

和方差![]() 为

为

(11)

2.2 自适应加权算法

各倾角传感器相互独立工作,且测得的角度受噪声、振动等因素干扰程度不同,所以通过倾角传感器所测角度计算的液压支架高度局部最优值![]() 具有随机性,且相互独立

具有随机性,且相互独立![]() 服从正太分布

服从正太分布![]() 其中μi为期望值[13-15]。自适应加权算法通过对由Z个倾角传感器所测角度计算得到的液压支架高度局部最优值进行融合,得到液压支架高度融合值:

其中μi为期望值[13-15]。自适应加权算法通过对由Z个倾角传感器所测角度计算得到的液压支架高度局部最优值进行融合,得到液压支架高度融合值:

(12)

式中ωi为加权因子![]()

由Z个倾角传感器所测角度计算得到的液压支架高度总方差为![]() 在总方差最小的情况下求得对应的加权因子:

在总方差最小的情况下求得对应的加权因子:

(13)

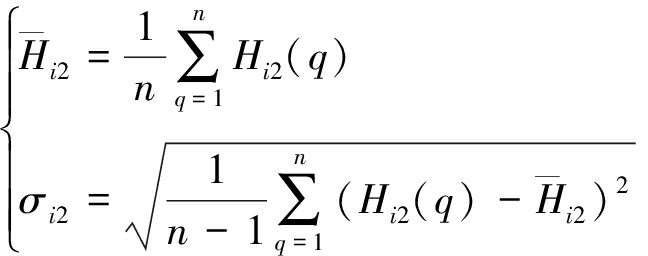

搭建液压支架高度测量实验平台,如图3所示。液压支架样机与实际液压支架结构相同,样机和实物尺寸比例为1∶5。在液压支架样机顶梁、掩护梁、前连杆和底座分别安装倾角传感器,角度测量误差为0.05°,各传感器数据通过RS485集线器和RS485转USB接口上传至上位机,通过Matlab对数据进行处理和分析。

(a) 平台组成

(b) 传感器布置

图3 液压支架高度测量实验平台

Fig.3 Experimental platform for height measurement of hydraulic support

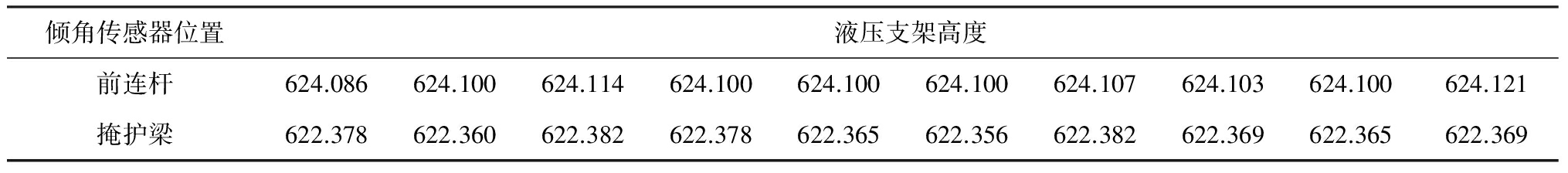

液压支架样机实际高度为623.2 mm,样机各结构件参数:L0=470 mm,L1=443 mm,L2=368 mm,L3=276 mm,L4=279 mm,L5=77 mm,L6=139 mm,L7=91 mm,L8=181 mm,L9=105 mm,L10=291 mm,L11=66 mm。利用液压支架样机自锁机构将顶梁固定,使其与水平面夹角为5.93°,将底座垫高3.31°。每200 ms分别采集前连杆和掩护梁处倾角传感器所测俯仰角α和β各10次,分别计算得到液压支架高度,见表1。

表1 液压支架高度计算结果

Table 1 Calculation results of hydraulic support height mm

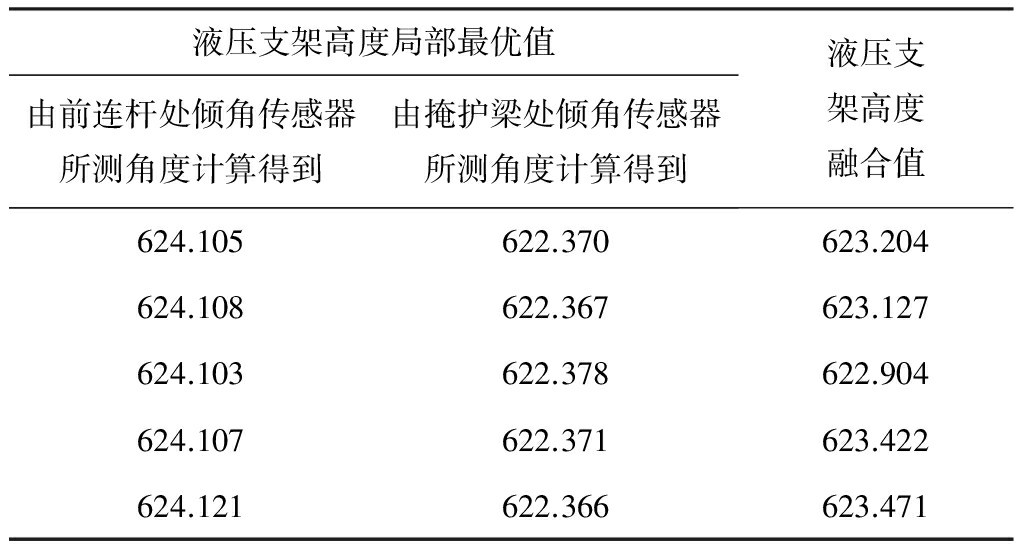

根据分批估计算法,将通过前连杆处倾角传感器所测角度计算得到的液压支架高度先后分为2组数据。根据式(9)求得第1组数据的算术平均值为624.100 mm,均方差为9.687 466×10-3,根据式(10)求得第2组数据的算术平均值为624.110 mm,均方差为1.036 571×10-2,根据式(11)求得液压支架高度局部最优值为624.105 mm,方差为5.009×10-5。同理可得通过掩护梁处倾角传感器所测角度计算得到的液压支架高度局部最优值为622.370 mm,方差为4.640×10-5。

对经过分批估计算法计算的液压支架高度局部最优值进行自适应加权处理。根据式(13)求得通过前连杆和掩护梁处倾角传感器所测角度计算得到的液压支架高度对应的加权因子分别为0.480和0.519。根据式(12)求得液压支架高度融合值为623.204 mm。

对液压支架高度进行重复测试,利用Matlab计算液压支架高度的局部最优值和融合值,结果见表2。可看出液压支架高度融合值与液压支架样机实际高度相比,误差不大于0.3 mm,与单一倾角传感器测量高度相比,精度提高了1 mm。

表2 液压支架高度的局部最优值和融合值

Table 2 Local optimum value and fused value of hydraulic support height mm

为减少倾角传感器角度测量误差造成的液压支架高度测量累积误差,提出了一种基于多传感器数据融合的液压支架高度测量方法。利用分批估计算法减小了单个传感器测量误差所引起的偏差;利用自适应加权算法对通过不同位置倾角传感器所测角度计算得到的液压支架高度数据进行融合,避免了因单一传感器失效而无法及时测量液压支架高度的情况。实际液压支架销轴间隙为毫米级,但本实验中液压支架样机与实际液压支架在规格上存在一定差距,因此轴销间隙对实际液压支架高度测量精度的影响有待进一步研究。

参考文献(References):

[1] 陆庭锴,马鹏宇,冯卓照,等.液压支架姿态动态监测与控制系统设计[J].煤炭科学技术,2014,42(增刊1):169-172.

LU Tingkai,MA Pengyu,FENG Zhuozhao,et al.Design on posture dynamic monitoring and control system of hydraulic support[J].Coal Science and Technology,2014,42(S1):169-172.

[2] 牛剑峰,朱小林,师勇.一种带倾角传感器的液压支架及其高度测量方法:201110209300.7[P].2012-03-28.

[3] 李首滨.国产液压支架电液控制系统技术现状[J].煤炭科学技术,2010,38(1):53-56.

LI Shoubin.Technical status of domestic electronic-hydraulic control system for hydraulic powered support[J].Coal Science and Technology,2010,38(1):53-56.

[4] 王国法,马英,马端志,等.一种放顶煤液压支架智能控制放煤方法:201310176891.1[P].2013-08-21.

[5] 武寨明.两柱掩护式液压支架姿态自适应监控系统研发[J].机械管理开发,2017,32(3):97-99.

WU Zhaiming.Research and development of self adaptive monitoring system for two column shield hydraulic support[J].Mechanical Management and Development,2017,32(3):97-99.

[6] 陈冬方.李首滨.基于液压支架倾角的采煤高度测量方法[J].煤炭学报,2016,41(3):788-793.

CHEN Dongfang,LI Shoubin.Measurement of coal mining height based on hydraulic support structural angle[J].Journal of China Coal Society,2016,41(3):788-793.

[7] 白雪峰.掩护式支架姿态监测与控制的研究[D].太原:太原理工大学,2006.

[8] 朱殿瑞.掩护式液压支架姿态监测的理论与主要部件的有限元分析[D].太原:太原理工大学,2012.

[9] 文治国,侯刚,王彪谋,等.两柱掩护式液压支架姿态监测技术研究[J].煤矿开采,2015,20(4):49-51.

WEN Zhiguo,HOU Gang,WANG Biaomou,et al.Attitude monitoring technology of two-prop shield powered support[J].Coal Mining Technology,2015,20(4):49-51.

[10] QU Fengde,WANG Fengwu,LI Jiang,et al.A method for the measurement of ship attitude based on multi-sensor data fusion[C]//The 9th International Conference on Frontier of Computer Science and Technology,Dalian,2015:196-199.

[11] 王欣.多传感器数据融合问题的研究[D].长春:吉林大学,2006.

[12] 吴艳.多传感器数据融合算法研究[D].西安:西安电子科技大学,2003.

[13] 李媛媛,张立峰.多传感器自适应加权融合算法及其应用研究[J].自动化与仪器仪表,2008(2):10-13.

LI Yuanyuan,ZHANG Lifeng.Research on multi-sensor adaptive weighted fusion algorithm and its application[J].Automation and Instrumentation,2008(2):10-13.

[14] 张鹏鹏,俞阿龙,孙诗裕,等.多传感器数据融合在矿井安全监测中的应用[J].工矿自动化,2015,41(12):5-8.

ZHANG Pengpeng,YU Along,SUN Shiyu,et al.Application of multi-sensor data fusion in mine safety monitoring[J].Industry and Mine Automation,2015,41(12):5-8.

[15] 邵州华.多传感器数据融合算法的研究与应用[D].沈阳:东北大学,2013.

Height measurement method of hydraulic support based on multi-sensor data fusion

ZHANG Kun1,2, LIAN Zisheng1,2, XIE Jiacheng1,2, LYU Kaibo1,2, LIAO Yaoyao1,2

(1.College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2.Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan 030024, China)

Abstract:In view of problems that height measurement of hydraulic support on fully mechanized coal mining face was difficult and measurement result was not accurate, taking two-column shield hydraulic support as an example, expression of hydraulic support height was derived which was calculated by use of hydraulic support attitude angle measured by tilt angle sensor. In order to reduce cumulative error of hydraulic support height measurement caused by angle measurement error of the tilt angle sensor, a height measurement method of hydraulic support based on multi-sensor data fusion was proposed. The method uses batch estimation algorithm and self-adaptive weighting algorithm to fuse hydraulic support height data respectively calculated by angle measured by tilt angle sensor at shield beam or front link. The experimental results show that height measurement error of the method is not more than 0.3 mm for 623.2 mm hydraulic support prototype, and accuracy is improved 1 mm in comparison with height measurement based on single tilt angle sensor.

Key words:hydraulic support height; multi-sensor data fusion; tilt angle sensor; attitude angle; batch estimation; adaptive weighting

收稿日期:2017-03-13;

修回日期:2017-08-07;责任编辑:盛男。

基金项目:国家自然科学基金资助项目(U1610251);山西省研究生教育创新项目(2017SY031)。

作者简介:张坤(1992-),男,山东烟台人,硕士研究生,研究方向为液压支架姿态监测,E-mail:540477229@qq.com。

引用格式:张坤,廉自生,谢嘉成,等.基于多传感器数据融合的液压支架高度测量方法[J].工矿自动化,2017,43(9):65-69. ZHANG Kun,LIAN Zisheng,XIE Jiacheng,et al.Height measurement method of hydraulic support based on multi-sensor data fusion[J].Industry and Mine Automation,2017,43(9):65-69.

文章编号:1671-251X(2017)09-0065-05

DOI:10.13272/j.issn.1671-251x.2017.09.012

中图分类号:TD355.4

文献标志码:A 网络出版时间:2017-08-28 11:30

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170828.1130.012.html