黄贺江

(山西寿阳段王煤业集团有限公司, 山西 寿阳 045400)

摘要:针对现有回采工作面瓦斯涌出预测方法的数据大都是基于回采工作面单一传感器的瓦斯浓度序列,存在无法将工作面持续推进过程中空间位置变化的监测点位置进行记录的问题,提出了以回采工作面传感器各监测点瓦斯浓度序列数据为基础,结合工作面实际推进距离,运用BP神经网络模型综合预测工作面瓦斯涌出量的方法。该方法利用回采工作面瓦斯分源辨识方法,分别分析采空区瓦斯涌出和煤壁瓦斯涌出的变化规律;利用BP神经网络预测法,结合表征采空区瓦斯涌出和巷道煤壁瓦斯涌出规律的特征值对工作面日均瓦斯涌出进行预测。 实例应用验证了该方法的正确性。

关键词:煤炭开采; 回采工作面; 煤矿安全监控; 瓦斯涌出; 瓦斯预测; 瓦斯分源辨识; 瓦斯浓度序列

煤矿安全监控系统是煤矿安全生产必须具备的几大系统之一,用于监测煤矿井下各种环境参数和设备状态,发现环境或设备异常时进行报警和断电控制[1]。同时,煤矿安全监控系统也是煤矿安全技术分析的重要数据来源之一,《煤矿安全规程》及《煤矿监控系统手册》详细规定了生产区域各监测点需要监测的参数类型[2-3]。传统的煤矿安全生产数据采集和存储均以传感器为载体,对生产区域特别是回采工作面区域的监测,工作面对应的传感器位置会随着工作面推移而发生变化,但在煤矿安全监控系统中,传感器的安装位置标记并不会随着工作面推移发生变化,依然使用最初安装的地点来标志当前位置。这就造成很多位置持续变化的监测点数据不能与实时监测的空间位置对应起来,相关技术人员在进行工作面瓦斯涌出数据分析的过程中,只能尽可能忽略这种传感器监测位置变化带来的分析误差,造成分析结果累积误差增大。鉴此,本文探讨了一种结合工作面推进距离和煤矿安全监控系统采集的瓦斯监测值,利用现有回采工作面瓦斯分源辨识的相关成果[4-6],对回采工作面推进过程中的瓦斯涌出进行预测的分析方法。

目前,煤矿安全监控系统按照《煤矿安全规程》规定,在回采工作面布置的与瓦斯涌出有关的瓦斯传感器至少有3个,分别是上隅角位置瓦斯传感器、工作面位置及回风巷位置瓦斯传感器。在计算瓦斯涌出量时,还需要考虑回风巷风速传感器。生产过程当中,回采工作面瓦斯涌出主要包括采空区瓦斯涌出、落煤瓦斯涌出及巷道煤壁的瓦斯涌出[7]。为了能够更精确地对工作面的瓦斯状况进行分析,工作面瓦斯分源辨识的精细化瓦斯管理思路已经在很多研究中被提出。学者们在时间序列分析的基础上提出了基于安全监控系统实测数据的瓦斯浓度预测研究[8],开展了基于贝叶斯网络方法和多变量时间序列混沌相空间重构技术及高斯过程回归模型的工作面瓦斯浓度预测方法,以及基于高斯过程回归模型的监测点瓦斯浓度预测方法等[9-12]的研究。但这些预测方法都是基于工作面单一传感器的瓦斯浓度序列,预测精度不高,鉴此,本文提出了以回采工作面传感器各监测点瓦斯浓度序列数据为基础,结合工作面实际推进空间位置,运用BP神经网络模型综合预测工作面瓦斯涌出量的方法。

回采工作面的主要空间参数包括工作面的厚度、工作面的长度及工作面停采线至开切眼的距离。本文的所有计算都不考虑工作面回采过程中煤层厚度和工作面长度的变化。工作面从停采线到开切眼的距离是一定的,随着工作面的推进,工作面距离开切眼和停采线的距离是不断变化的,本文设S为工作面与开切眼的距离,L为工作面与停采线的距离。在整个回采过程中,S+L的值是一定的,S在不断变大,代表了采空区的纵向距离变长,L在不断缩小,约等于回风巷的距离。回采工作面的瓦斯传感器信息包含了采空区瓦斯涌出和工作面走向瓦斯涌出的信息,用C1表示采空区工作面瓦斯涌出浓度,用C2表示工作面回风巷瓦斯浓度,C2与C1的差值表示巷道煤壁的瓦斯涌出。

BP网络是典型的多层网络,不仅有输入层节点、输出层节点,而且有一层或多层隐含节点[13]。假设取得P个样本{y(t),x(t);t=1,2,…,P}, 其中y是n维向量,x是m维向量,当第t个样本x(t)=(x1(t), x2(t), …, xm(t))时,网络相应的输出记为f(t)=(f1(t), f2(t),…, fm(t))。误差反向传播的BP神经网络算法是一种多层前馈网络所使用的监控式学习算法,采用梯度搜索技术,以期使网络的实际输出与期望输出值的误差均方值为最小[14-15]。对于样本P,在神经网络算法的作用下,隐含层和输出层的输出分别为oi和ok,对于每一样本P的输入模式对应期望输出为tk的二次型误差函数为

(1)

式中i,k,L均为常数。

输出层的加权系数调整规则为

ωki(k+1)=ωki(k)+ηδkoi

(2)

式中:η为学习率;δk为隐含层的加权系数,δk=(tk-ok)ok(1-ok)。

隐含层的加权系数调整规则为

ωij(k+1)=ωij(k)+η δioj

(3)

式中δi为调整后隐含层的加权系数,δi=-![]() ×oi(1-oi)。

×oi(1-oi)。

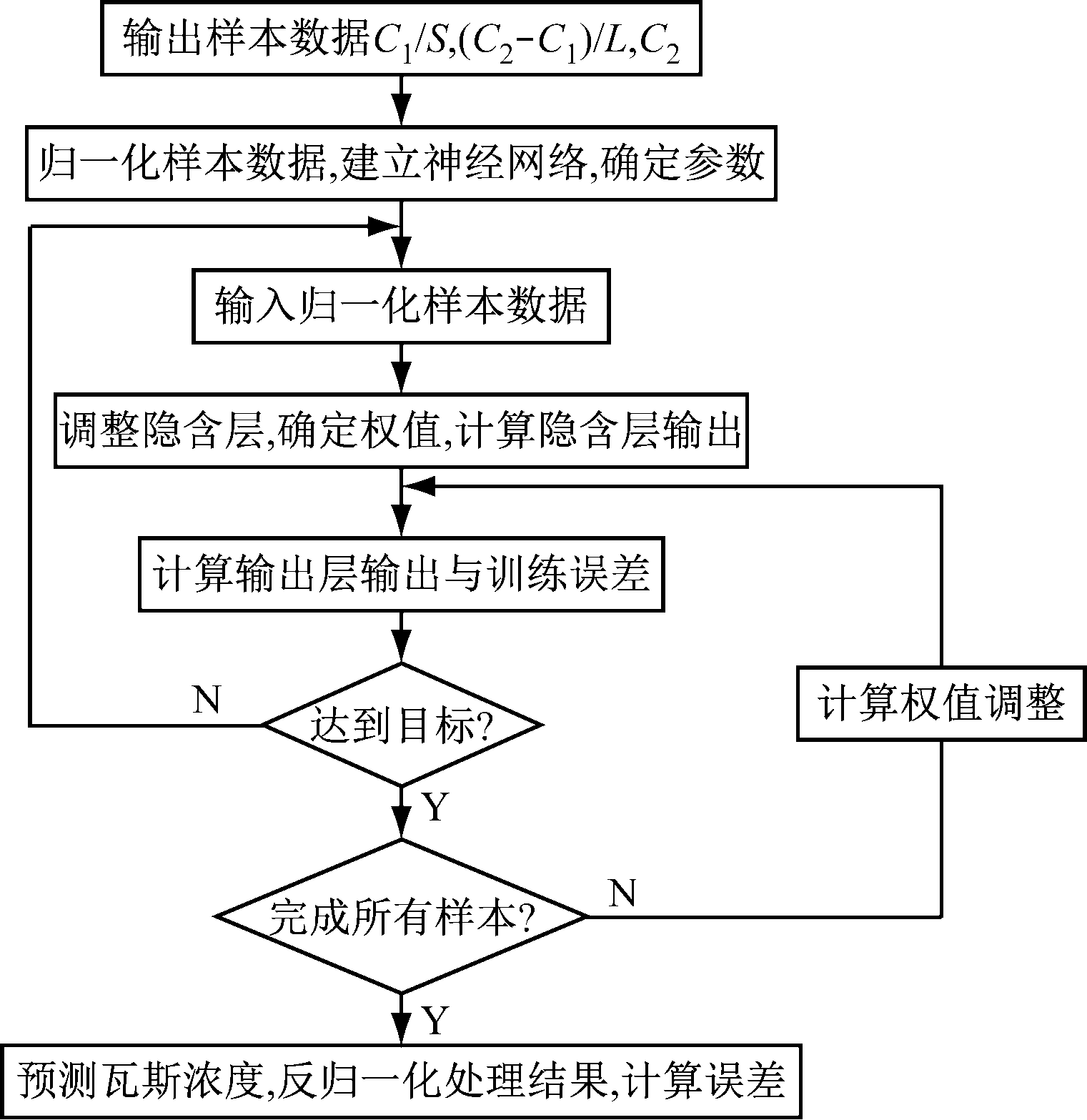

结合工作面推进中的瓦斯涌出预测,以10 m为标准进行预测,采空区瓦斯涌出用C1/S表示,巷道煤壁瓦斯涌出用(C2-C1)/L表示,用C2的日平均值表示推进至某位置的日瓦斯涌出浓度。神经网络预测方法步骤如图1所示。

图1 神经网络预测方法流程

Fig.1 Flow chart of neural network prediction method

巷道风量一定时,工作面回风巷瓦斯浓度也就代表了工作面的瓦斯涌出量,利用神经网络预测法能很好地根据不同瓦斯涌出源分别进行预测,同时能够将2种涌出的变化很好地结合起来。

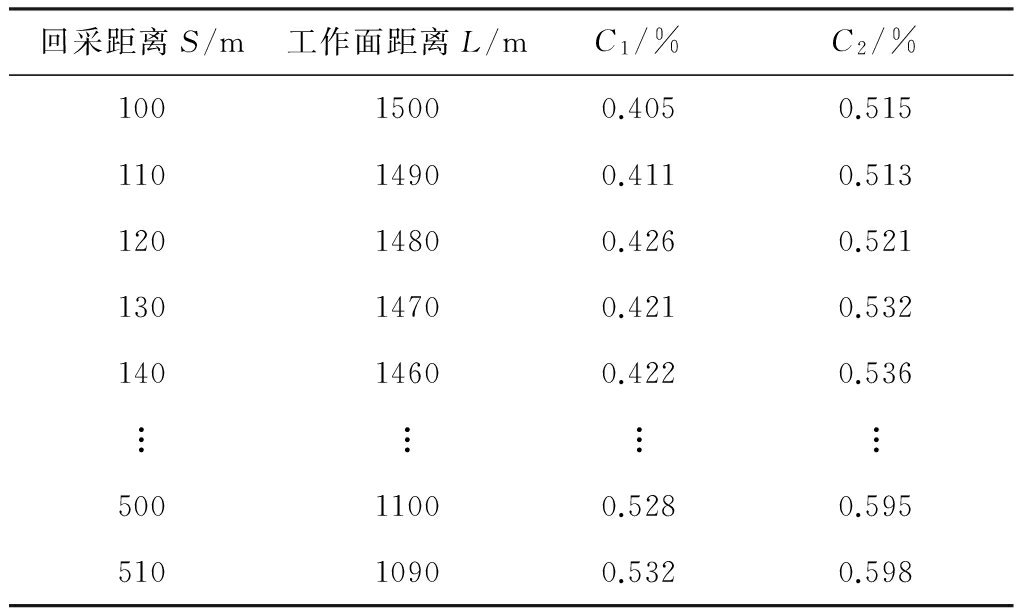

以冀中能源某矿090504回采工作面为例,利用工作面推进位置的变化,结合瓦斯涌出序列预测工作面瓦斯涌出量。该工作面从停采线到开切眼的距离为1 600 m,已经回采了505 m,对照工作面每班的生产记录,从100 m处开始整理了C1,C2,S,L的值,见表1。

表1 090504回采工作面推进距离及瓦斯数据

Table 1 Advance distance and gas data on 090504 stope working face

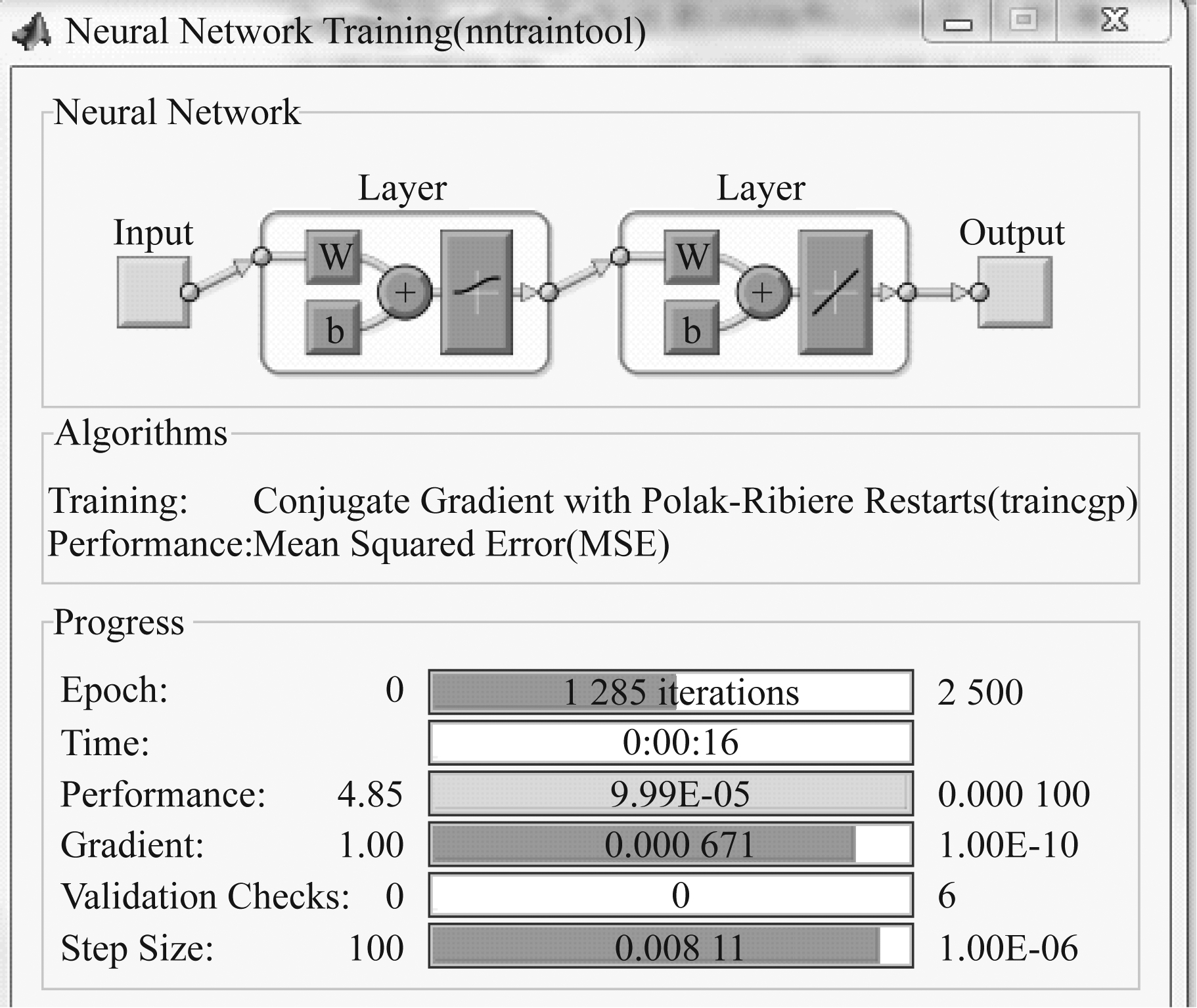

计算C1/S、(C2-C1)/L的值,利用Matlab来实现工作面瓦斯涌出预测。BP神经网络预测过程中,设置最大步长为2 500,精度为0.000 1,2次间隔的次数为10,学习率为0.8,动量因子为0.6。 利用从工作面推进100 m到490 m处共39组数据作为训练样本,预测工作面推进到500 m和510 m处瓦斯涌出日均浓度值。Matlab计算过程及参数设置如图2所示。

图2 Matlab计算过程及参数设置

Fig.2 Matlab calculation process and parameter settings

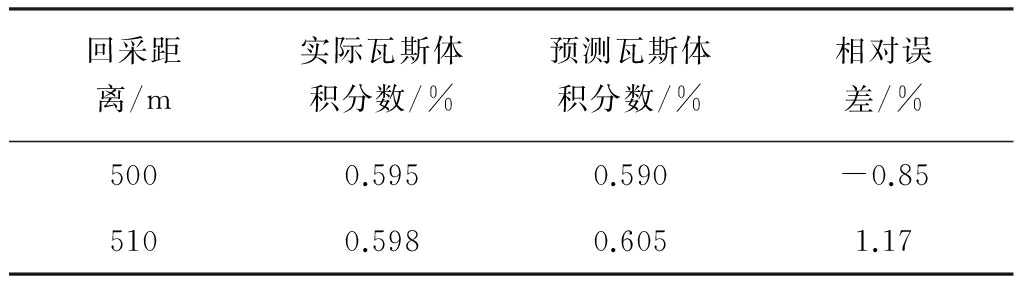

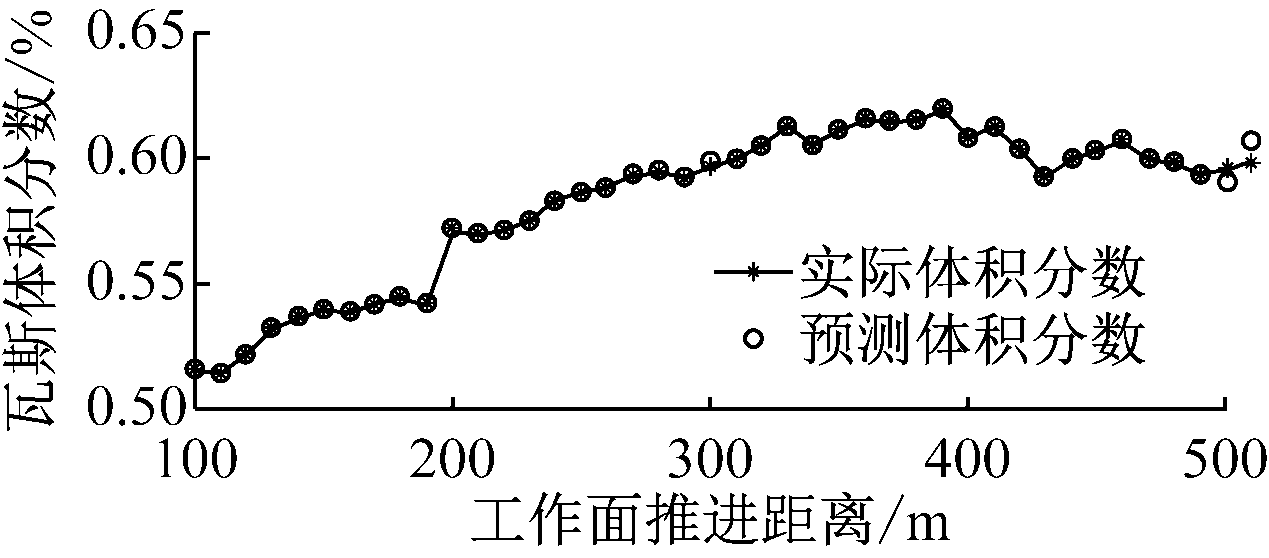

预测结果显示,工作面推进至500 m处瓦斯平均体积分数为0.598,推进至510 m处瓦斯体积分数为0.603。模型预测结果误差分析见表2。由表2可看出,模型预测结果相对误差较低。

由于预测结果较好,可以利用全部数据进行预测。随着工作面推进,瓦斯涌出日均体积分数与预测日均体积分数如图3所示。

由图3可看出,对090504回采工作面推进100 m至510 m处的瓦斯涌出序列连续2次进行预测的结果较好。

表2 预测结果误差分析

Table 2 Error analysis of predictive results

图3 工作面推进时实际瓦斯涌出日均体积分数与预测涌出日均体积分数对比

Fig.3 Comparision of actual gas concentration and predicted concentration for advance of working face

(1) 依据工作面推进位置距开切眼距离S和距停采线距离L,结合采空区瓦斯涌出浓度C1和巷道煤壁瓦斯涌出的工作面回风巷瓦斯浓度C2,研究采空区瓦斯涌出和巷道煤壁瓦斯涌出不同的变化规律和特点,提出表征各自涌出的特征值。

(2) 利用BP神经网络预测法,结合表征采空区瓦斯涌出和巷道煤壁瓦斯涌出规律的特征值对工作面日均瓦斯涌出进行预测。利用某矿090504回采工作面推进100 m至510 m处的数据对预测方法进行了验证,发现这种将工作面瓦斯涌出适当分源后,依据不同涌出的变化规律,综合预测瓦斯涌出的方法准确率较高,是一种值得进一步研究和探索的方法。

参考文献(References):

[1] 屈世甲. 矿井工作面突出危险性与瓦斯涌出特征回归分析的研究[J].工矿自动化2015,41(5):74-76.

QU Shijia.Research of regression analysis of coal and gas outburst risk and gas emission characteristic value on mining face [J]. Industry and Mine Automation 2015,41(5):74-76.

[2] 孙继平.煤矿监控系统手册[M].北京:煤炭工业出版社,2007:130-135.

[3] 国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2010.

[4] 屈世甲. 矿井掘进巷道生产工序自动识别方法的探索[J].煤矿安全,2015,46(4):206-208.

QU Shijia. Research on automatic identification method of production process for driving roadway [J]. Safety in Coal Mines, 2015,46 (4): 206-208.

[5] GAO Li, YU Hongzhen. Prediction of gas emission based on information fusion and chaotic time series [J]. Journal of China University of Mining & Technology(English Edition),2006,16(1):94-96.

[6] 董丁稳. 基于安全监控系统实测数据的瓦斯浓度预测预警研究[D]. 西安: 西安科技大学.

[7] 何满潮,任晓龙,宫伟力,等. 矿山压力对煤矿瓦斯涌出影响实验分析及其控制[J]. 煤炭学报,2016,41(1):7-13.

HE Manchao,REN Xiaolong, GONG Weili, et al. Experimental analysis of mine pressure influence on gas emission and control [J]. Journal of China Coal Society, 2016,41(1):7-13.

[8] 张兴华.综放工作面采空区瓦斯运移规律及其应用[D].阜新:辽宁工程技术大学,2002:10-13.

[9] 欧聪,刘军.突出矿井掘进工作面瓦斯渗流模型及数值模拟[J].中州煤炭,2016(8):46-51.

OU Cong,LIU Jun.Gas seepage model and numerical simulation of outburst mine heading face[J].Zhongzhou Coal,2016(8):46-51.

[10] 邓明,张国枢,陈清华. 基于瓦斯涌出时间序列的煤与瓦斯突出预报[J]. 煤炭学报,2010,35(2):260-263.

DENG Ming,ZHANG Guoshu,CHEN Qinghua.Forecast of coal and gas outburst based on time series of gas concentration [J]. Journal of China Coal Society,2010,35(2):260-263.

[11] 范维唐,卢鉴章,申宝宏,等.煤矿灾害防治的技术与对策[M].徐州:中国矿业大学出版社,2007.

[12] ZHAO Xiaohu, WANG Gang, ZHAO Keke, et al. On-line least squares support vector machine algorithm in gas prediction [J]. International Journal of Mining Science and Technology,2009,19(2):194-198.

[13] 李柏年,吴礼斌.MATLAB数据分析方法[M].北京:机械工业出版社,2012:175-177.

[14] 邓宝,宋瑞.基于BP神经网络的安全评价方法研究[J].安全与环境工程,2005,12(2): 61-64.

DENG Bao,SONG Rui. Research of safety assessment method based on BP neural network[J]. Safety and Environmental Engineering, 2005,12(2):61-64.

[15] 袁战伟,张云生,王剑平,等.基于BP神经网络的煤矿瓦斯数据辨识[J].云南大学学报(自然科学版),2009(增刊2):229-231.

YUAN Zhanwei,ZHANG Yansheng,WANG Jianping,et al.An identification of coal mine gas data based on BP neural network [J]. Journal of Yunnan University (Natural Science Edition), 2009(S2): 229-231.

Prediction and analysis of gas emission in advancing process of stope working face

HUANG Hejiang

(Shanxi Shouyang Duanwang Coal Industry Group Co., Ltd., Shouyang 045400, China)

Abstract:The data of existing gas emission prediction methods of stop working face are mostly based on gas concentration sequence of single sensor in stope working face, and these methods can not record position of monitoring point in process of continuous advancement of the working face.In view of above problems, a method that used BP neural network model to predict gas emission in the working face was proposed, which was based on data of gas concentration sequence data of monitoring point of sensor and actual advance distance on stope working face. The method uses gas source identification method of the working face to analyze variation law of gas emission of in goaf and coal wall respectively; and uses BP neural network prediction method to predict average daily gas emission combining with characteristic values of variation law of gas emission of in goaf and coal wall. The example application verifies correctness of the method.

Key words:coal mining; stope working face; coal mine safety monitoring; gas emission; gas prediction; gas source identification; gas concentration sequence

收稿日期:2017-06-08;

修回日期:2017-07-05;责任编辑:张强。

作者简介:黄贺江 (1961-),男,河北广宗人,高级工程师,主要研究方向为矿井机电运输与自动化,E-mail:hhj888@126.com。

引用格式:黄贺江.回采工作面推进过程中的瓦斯涌出预测分析[J].工矿自动化,2017,43(8):90-93. HUANG Hejiang. Prediction and analysis of gas emission in advancing process of stope working face[J].Industry and Mine Automation,2017,43(8):90-93.

文章编号:1671-251X(2017)08-0090-04

DOI:10.13272/j.issn.1671-251x.2017.08.018

中图分类号:TD712

文献标志码:A 网络出版时间:2017-07-27 10:29

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170727.1029.018.html