矿井提升机恒减速制动系统故障仿真分析

李娟娟1, 胡亮1, 孟国营1, 谢广明2, 汪爱明1, 王帅1, 贾一凡1

(1.中国矿业大学(北京) 机电与信息工程学院, 北京 100083; 2.北京大学 工学院, 北京 100871)

摘要:以JKMD4.5×4型矿井提升机配套的E141A型恒减速制动系统为研究对象,分析了恒减速制动系统工作原理;搭建了恒减速制动系统仿真模型,并通过理论计算验证了仿真模型的可靠性;利用仿真模型模拟了弹簧刚度减小、闸瓦摩擦因数下降、制动器泄漏等制动系统典型故障。仿真结果表明:各主要部件性能下降时,并不能立即引起制动系统故障,而是系统性能退化,这些退化表现为制动系统压力降低、开闸间隙变小或变大等;系统性能退化到一定程度才出现制动减速度不符合要求、制动器不开闸、开闸间隙过大、空动时间过长等故障。

关键词:矿井提升机; 恒减速制动系统; 故障仿真; 弹簧刚度; 闸瓦摩擦因数; 制动器泄漏

0 引言

矿井提升机作为矿山生产流程中的关键设备,构建了地面和井下的联系,担负着提升煤炭或矿石、下放材料、升降人员和设备的重要任务[1]。提升机制动系统是保障提升机安全运行的最后一道屏障,其制动性能的优劣直接影响提升机的安全、可靠运行[2]。本文选用JKMD4.5×4型矿井提升机配套的E141A型恒减速制动系统为研究对象,分析了恒减速制动系统工作原理;针对高速、重载提升工况,采用AMESim仿真软件搭建了恒减速制动系统仿真模型;利用仿真模型模拟了恒减速制动系统典型故障,通过故障仿真可定量分析部件性能退化与制动性能之间的关系,为提升机制动系统健康评价与智能维护提供了依据。

1 恒减速制动系统工作原理

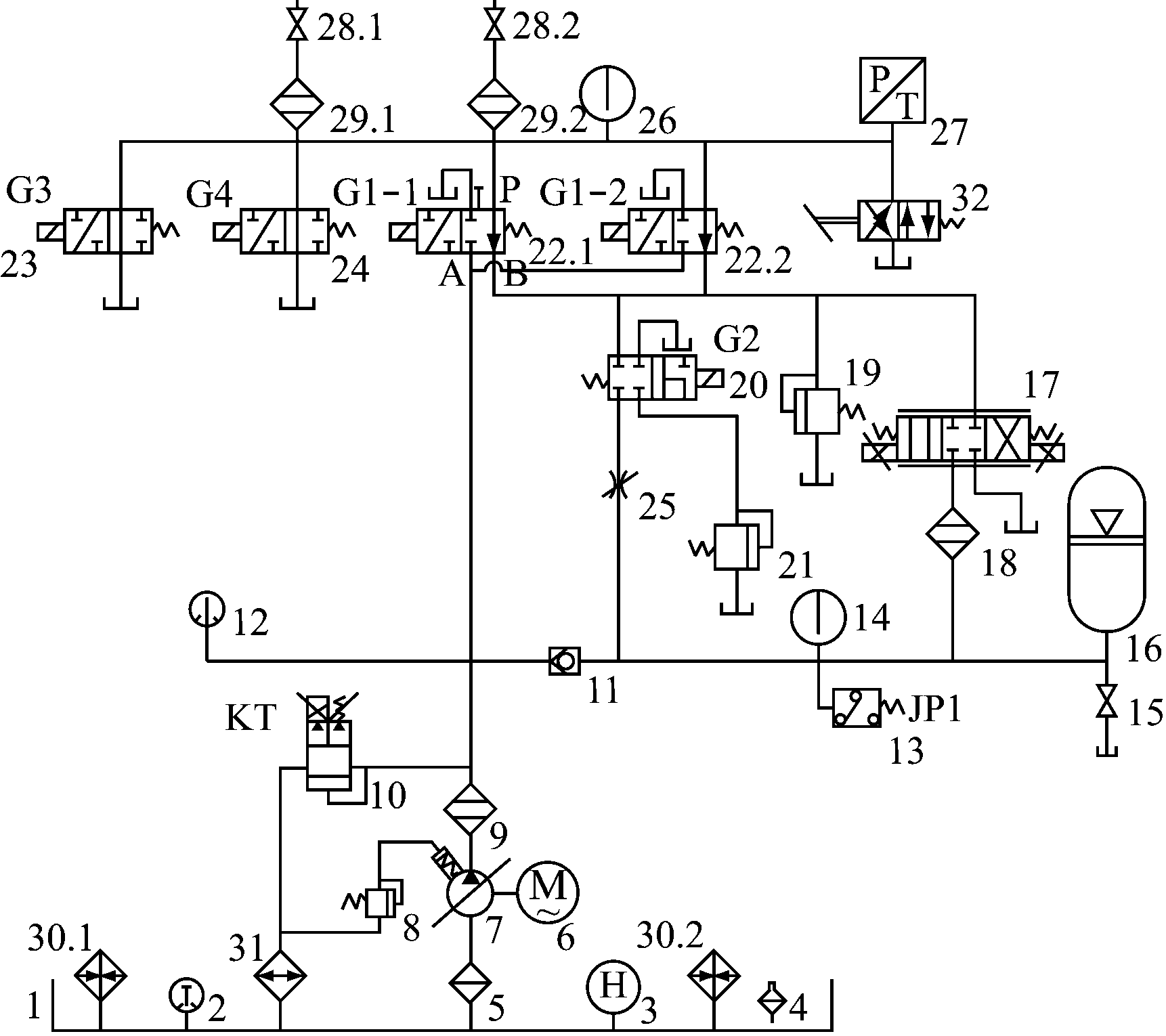

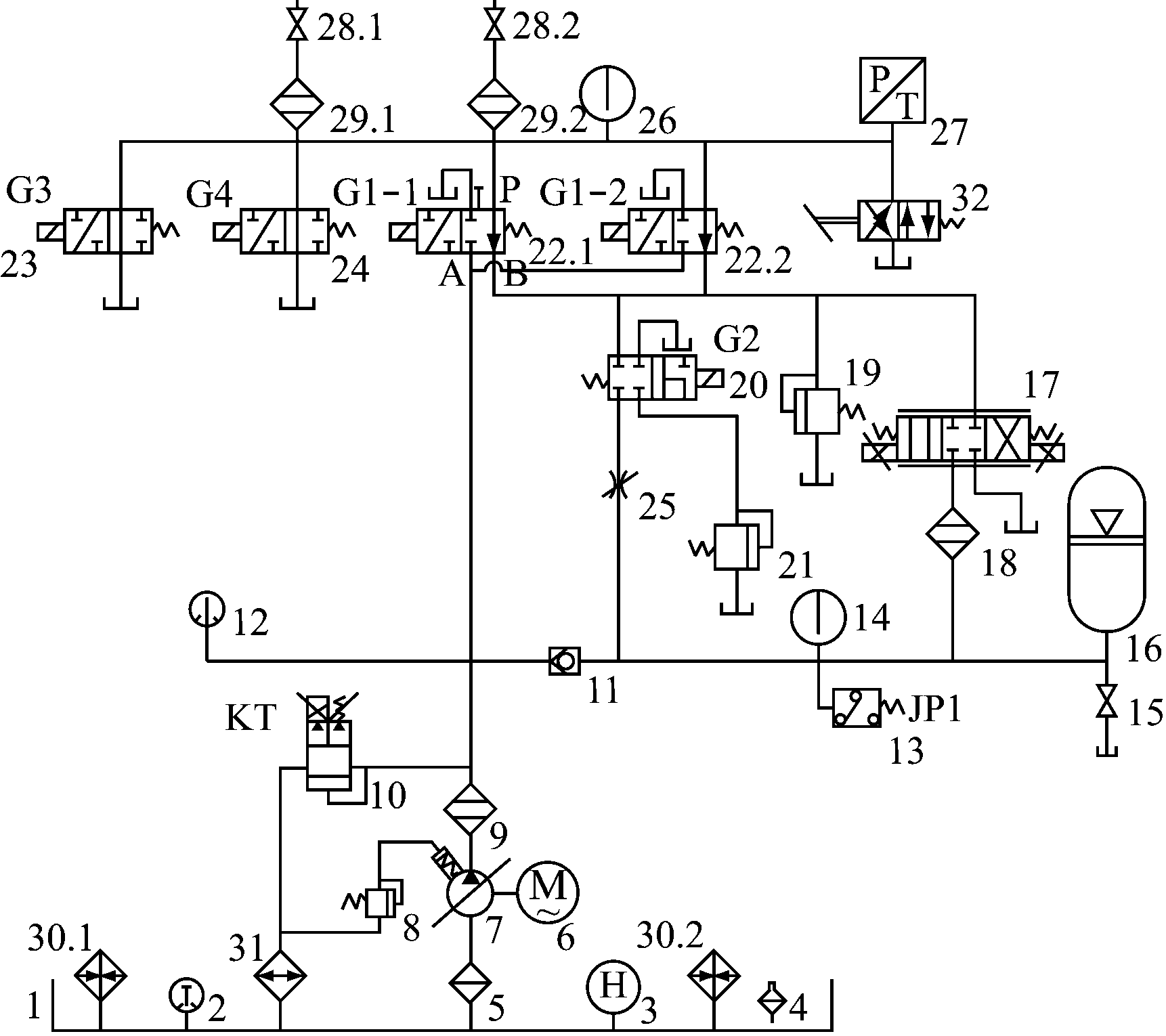

E141A型恒减速制动系统具有减速度恒值闭环自动控制功能。在安全制动时,可在各种载荷、速度、工况下,使提升机按照给定的恒定减速度进行制动。在检测装置检测到实际减速度偏离给定值的情况下,通过电液闭环制动控制系统的反馈调节和补偿作用,保持制动过程中减速度恒定不变,达到恒减速制动的效果[3]。E141A型恒减速制动系统同时具有恒力矩二级制动性能,在恒减速控制失效时自动转为恒力矩二级制动,增加了系统的可靠性。E141A型恒减速制动系统原理如图1所示。

提升机开始工作前,先向空气蓄能器充油,电磁换向阀G1—G4断电,压力达到要求值后,压力继电器JP1动作,比例溢流阀给定的压力降为零,系统正常工作。当提升机发生故障需要安全制动时,电动机、比例溢流阀断电,液压泵停止供油,电磁阀G1,G2断电,电磁阀G3延时断电,电磁阀G4延时通电,制动油压迅速降到溢流阀19调定的压力,然后系统比较实际的减速度信号和给定的减速度信号后向电液伺服阀发出控制信号,使电液伺服阀阀芯右移或左移,即或向油箱排油,使系统压力下降,或由空气蓄能器供油,使系统压力上升。当控制电流为零时,电液伺服阀阀芯处于中间位置即全关闭状态,使系统压力保持恒定[3]。依靠该控制方式使制动减速度保持恒定,直到提升机全部停车。

1—油箱;2—电接点温度计;3—液位计;4—空气滤清器;5,9,18,29—滤油器;6—电动机;7—液压泵;8—遥控溢流阀;10—比例溢流阀;11—单向阀;12—电接点压力表;13—压力继电器;14,26—压力表;15,28—截止阀;16—空气蓄能器;17—电液伺服阀;19,21—溢流阀;20,22,23,24—电磁换向阀;25—节流阀;27—压力传感器;30—加热器;31—冷却器;32—手动换向阀

图1 E141A型恒减速制动系统原理

Fig.1 Principle of E141A constant deceleration braking system

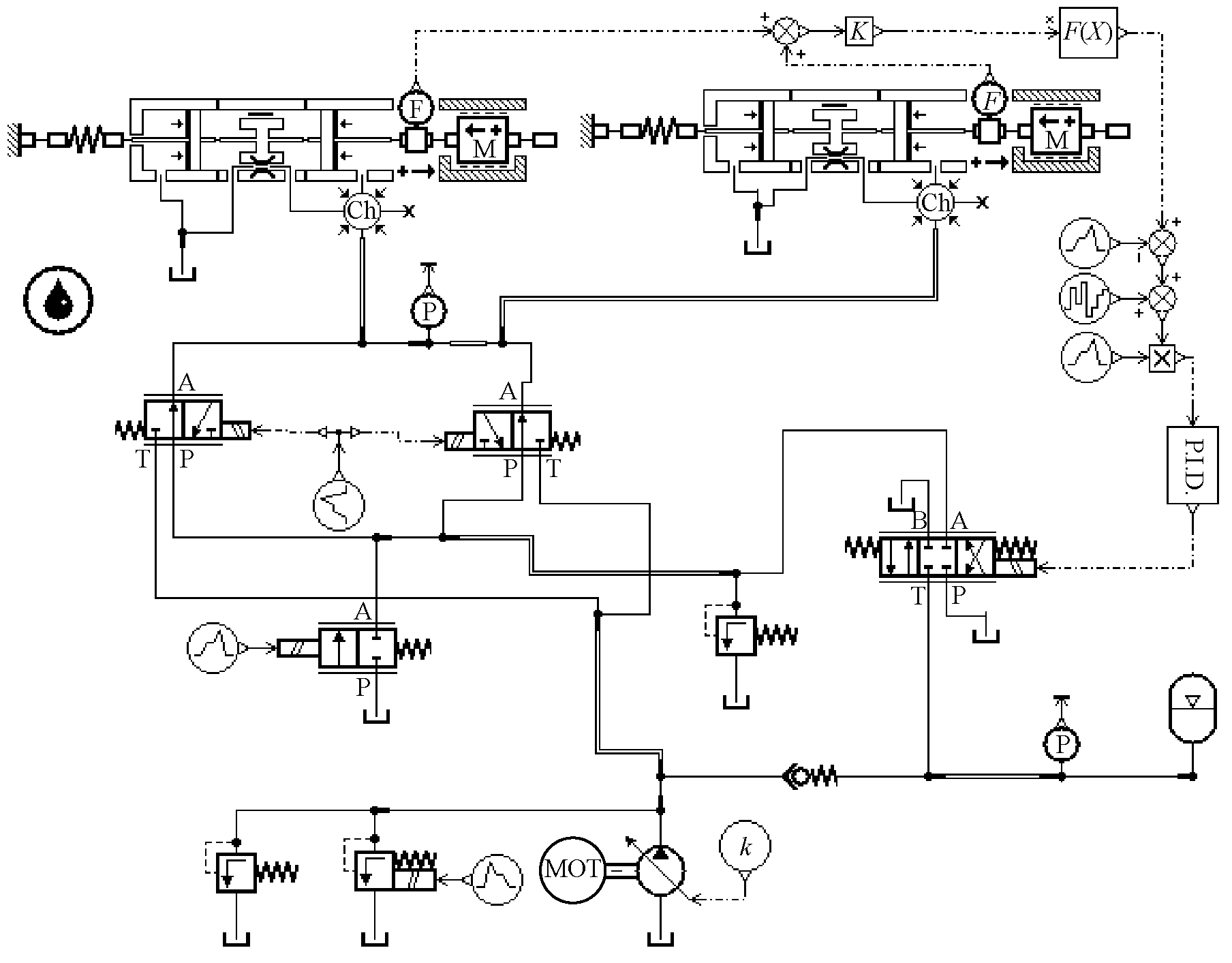

2 恒减速制动系统仿真模型

2.1 仿真模型搭建

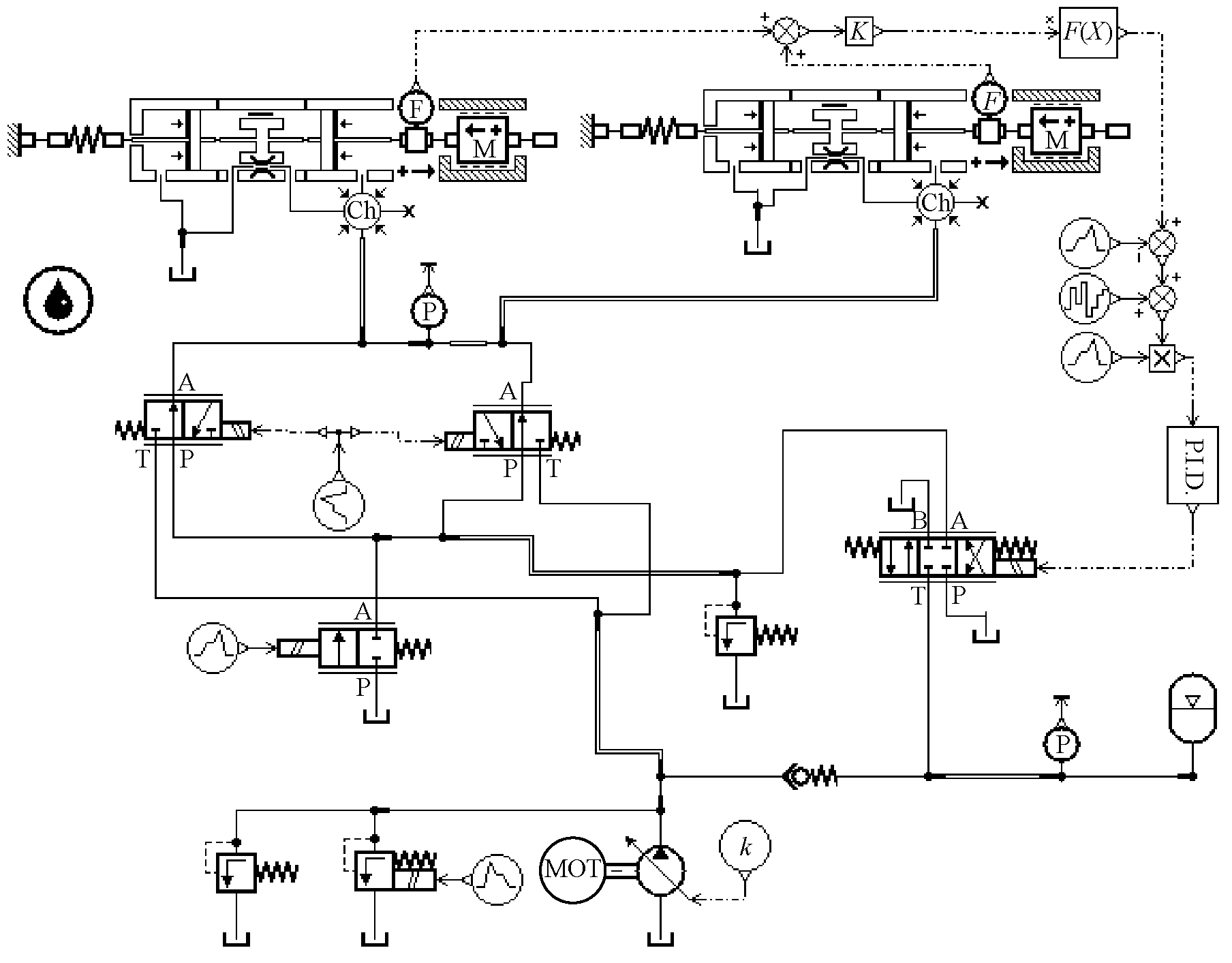

基于恒减速制动系统工作原理,在AMESim仿真环境下搭建恒减速制动系统仿真模型[4-9],如图2所示。增益模块K代表闸瓦摩擦因数,函数F(X)代表减速度计算模块,比较器将减速度的实时计算值与设定值进行比较,随机信号发生器产生高斯白噪声来模拟系统噪声[10]。

图2 基于AMESim的恒减速制动系统仿真模型

Fig.2 Simulation model of constant deceleration braking system based on AMESim

2.2 仿真参数设置

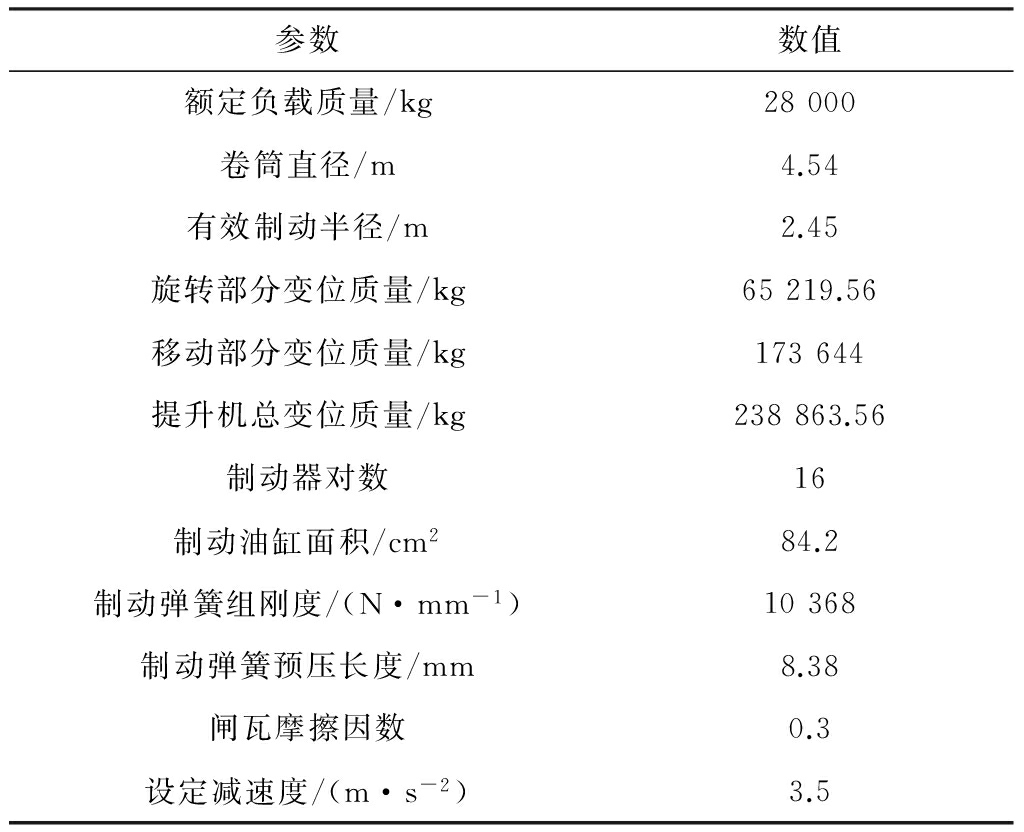

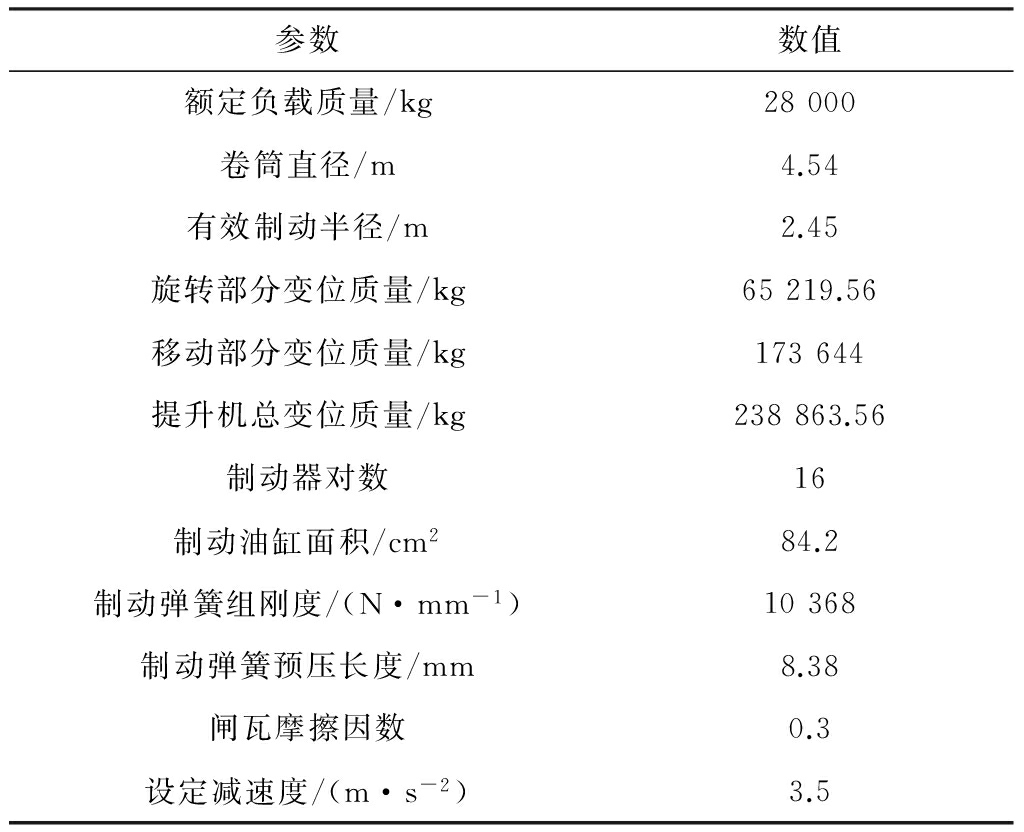

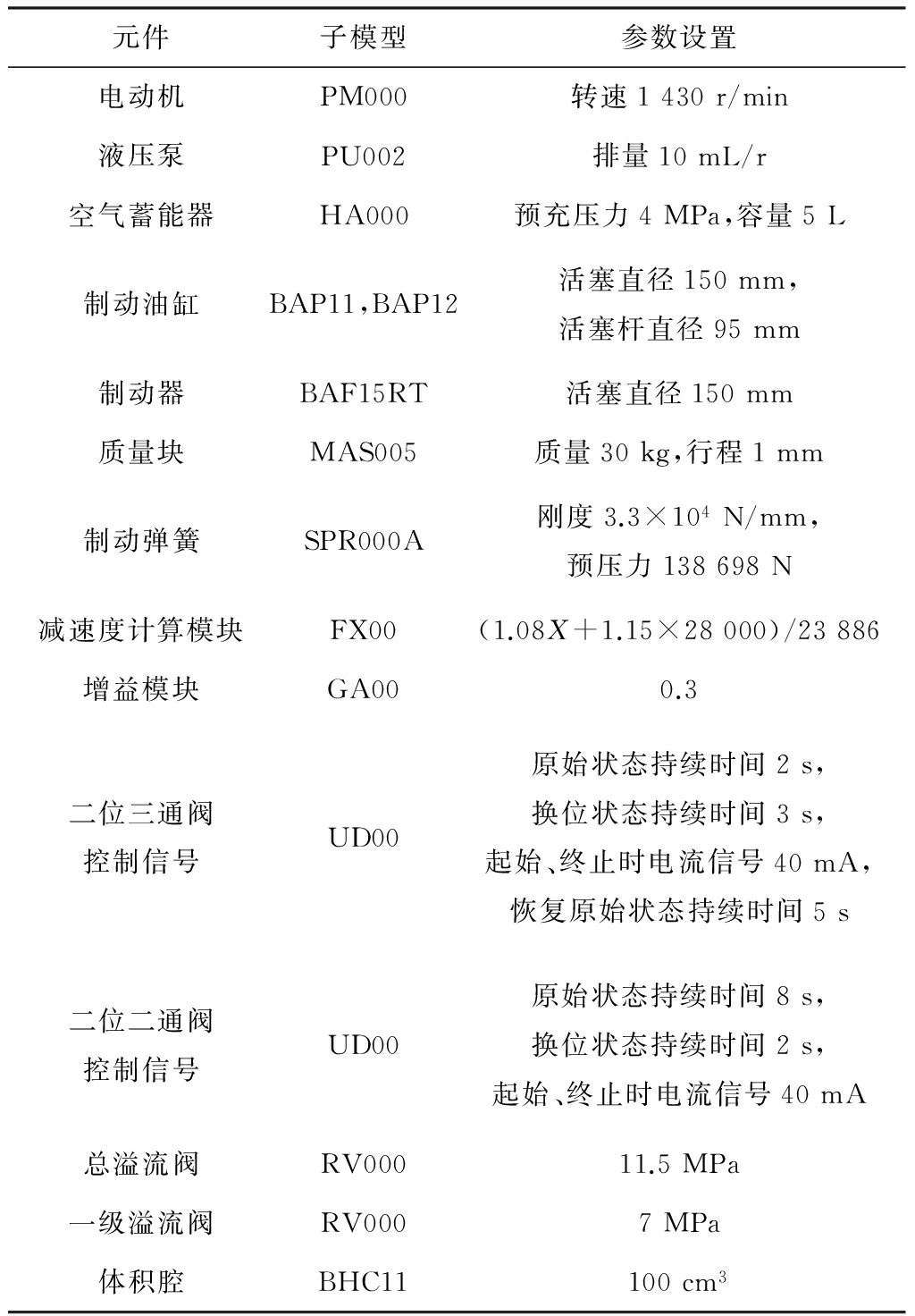

JKMD4.5×4型矿井提升机主要参数见表1,其配套使用的E141A型恒减速制动系统仿真模型参数设置见表2。

表1 矿井提升机主要参数

Table 1 Main parameters of mine hoist

参数数值额定负载质量/kg28000卷筒直径/m4.54有效制动半径/m2.45旋转部分变位质量/kg65219.56移动部分变位质量/kg173644提升机总变位质量/kg238863.56制动器对数16制动油缸面积/cm284.2制动弹簧组刚度/(N·mm-1)10368制动弹簧预压长度/mm8.38闸瓦摩擦因数0.3设定减速度/(m·s-2)3.5

2.3 仿真结果及验证

根据达朗贝尔原理,提升机重载提升安全制动时,作用在提升机卷筒上的力矩平衡方程为[11]

MZ+MJ=Md

(1)

式中:MZ为制动力矩;MJ为静阻力矩;Md为惯性力矩。

MZ=2(Kx-PZA)nμRZ

(2)

MJ=kmgRJ

(3)

Md=mtaRJ

(4)

式中:K为弹簧组刚度,N/mm;x为弹簧预压长度,mm;PZ为安全制动时制动系统压力,MPa;A为制动油缸面积,m2;n为制动器对数;μ为闸瓦摩擦因数;RZ为制动半径,m;k为矿井提升阻力系数,箕斗提升时k=1.15,罐笼提升时k=1.20;m为提升负载质量,kg;g为重力加速度,m/s2;RJ为卷筒半径,m;mt为提升机总变位质量,kg;a为重载提升减速度,m/s2。

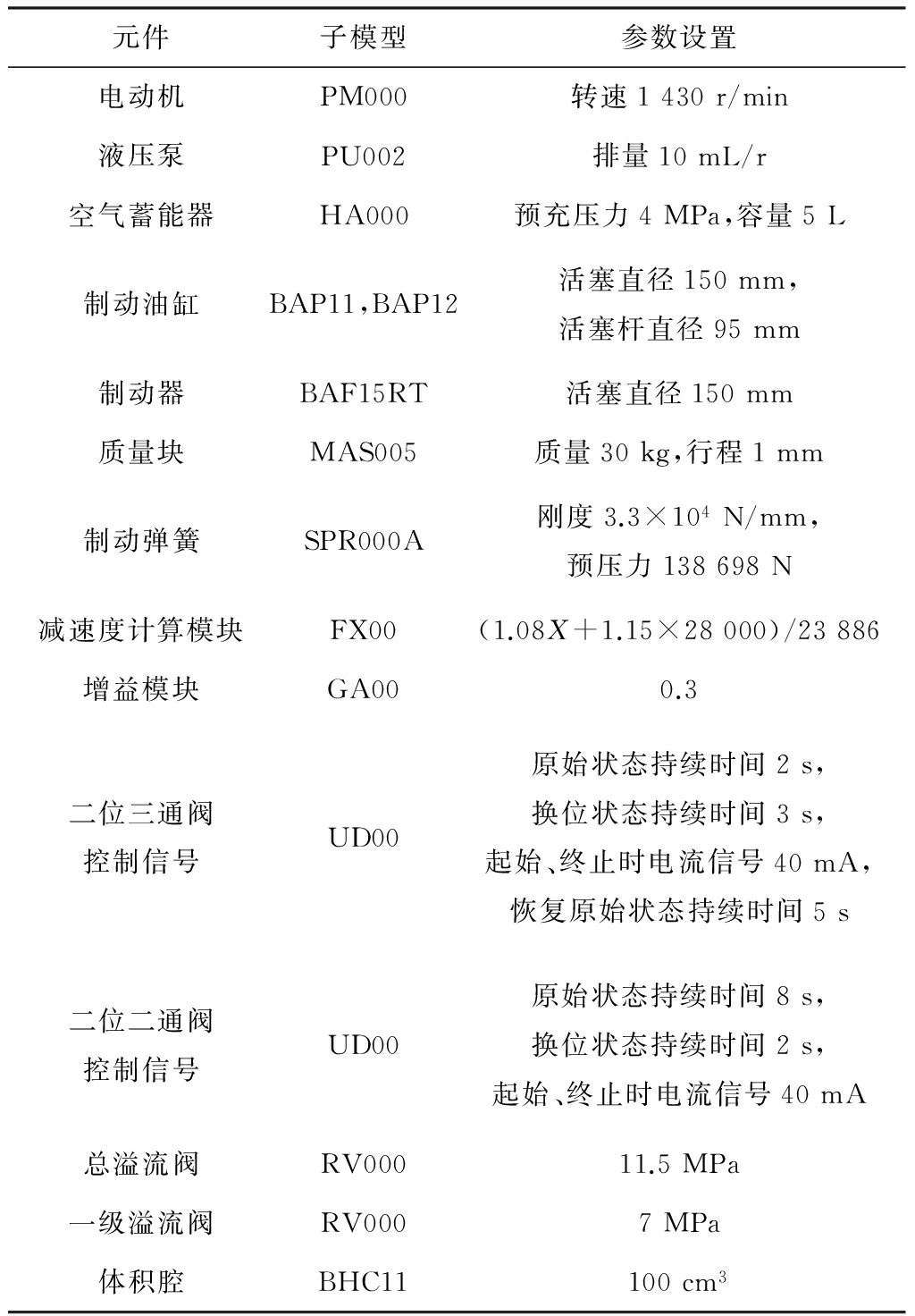

表2 仿真模型参数

Table 2 Parameters of simulation model

元件子模型参数设置电动机PM000转速1430r/min液压泵PU002排量10mL/r空气蓄能器HA000预充压力4MPa,容量5L制动油缸BAP11,BAP12活塞直径150mm,活塞杆直径95mm制动器BAF15RT活塞直径150mm质量块MAS005质量30kg,行程1mm制动弹簧SPR000A刚度3.3×104N/mm,预压力138698N减速度计算模块FX00(1.08X+1.15×28000)/23886增益模块GA000.3二位三通阀控制信号UD00原始状态持续时间2s,换位状态持续时间3s,起始、终止时电流信号40mA,恢复原始状态持续时间5s二位二通阀控制信号UD00原始状态持续时间8s,换位状态持续时间2s,起始、终止时电流信号40mA总溢流阀RV00011.5MPa一级溢流阀RV0007MPa体积腔BHC11100cm3

注:X为制动力。

将式(2)—式(4)代入式(1)得

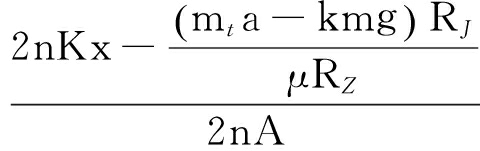

PZ=

(5)

取k=1.15,将表1中各参数带入式(5),可得PZ≈4.36 MPa。

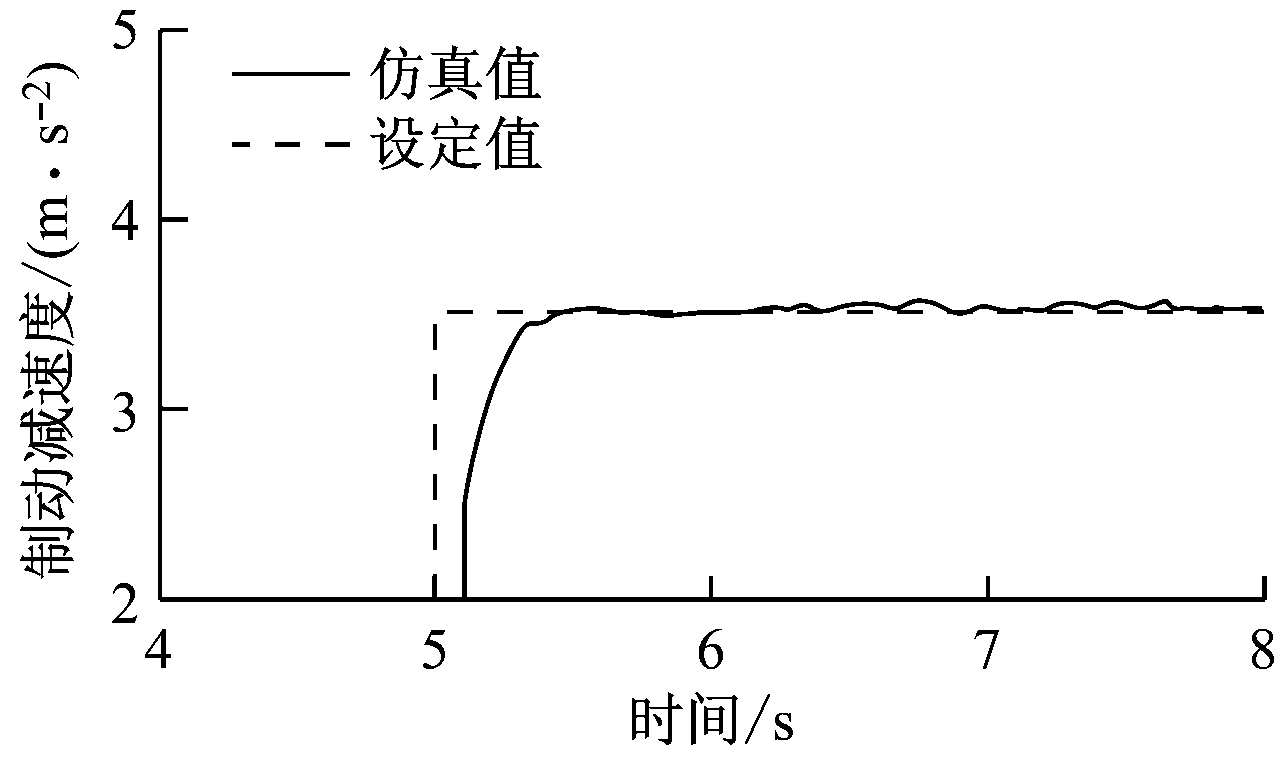

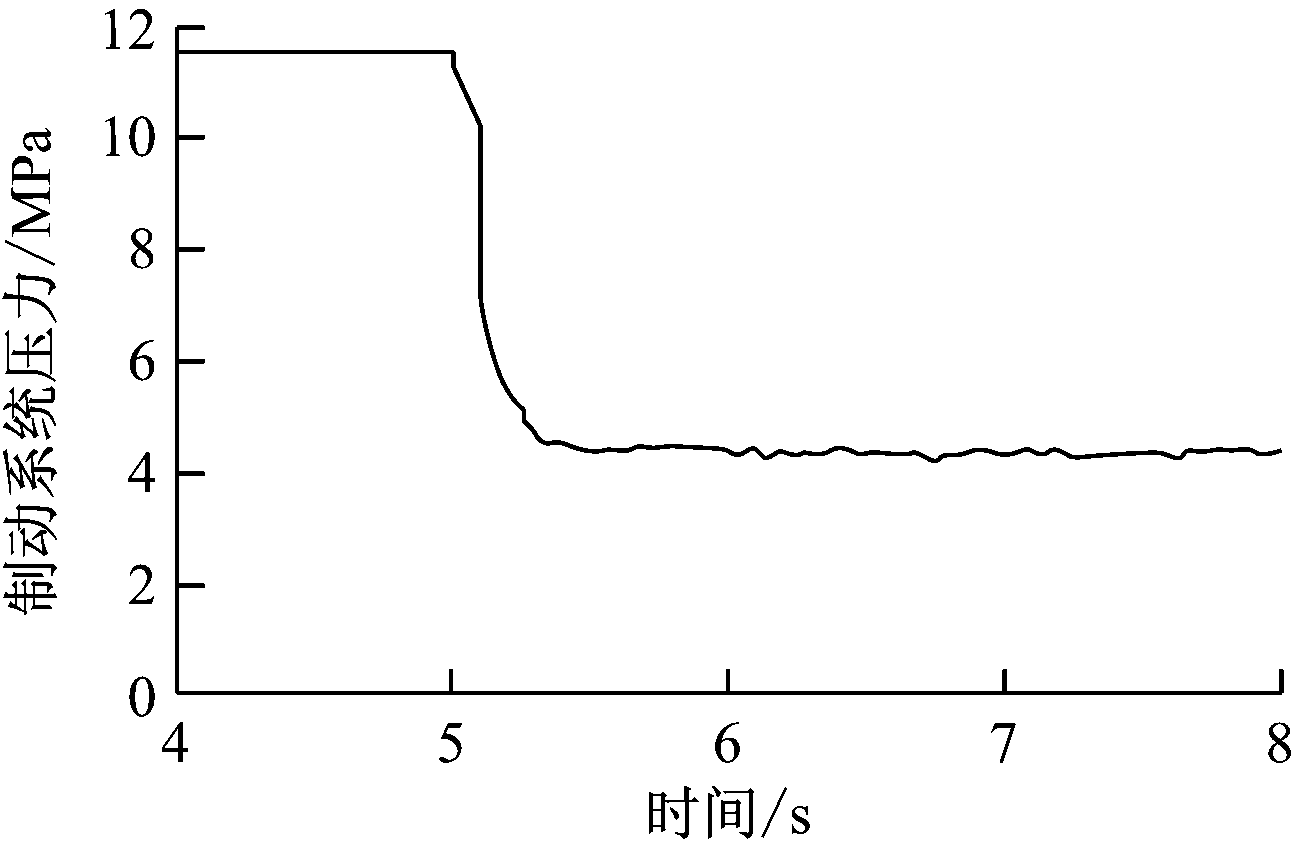

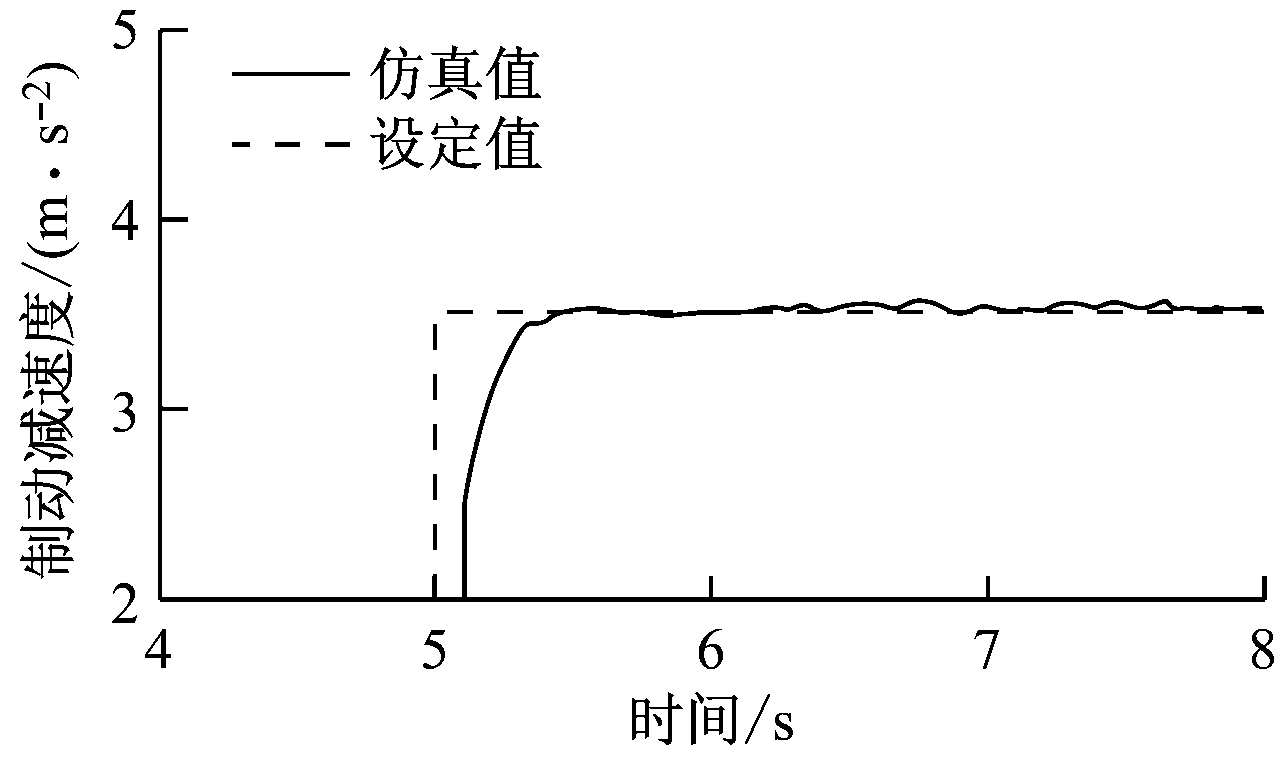

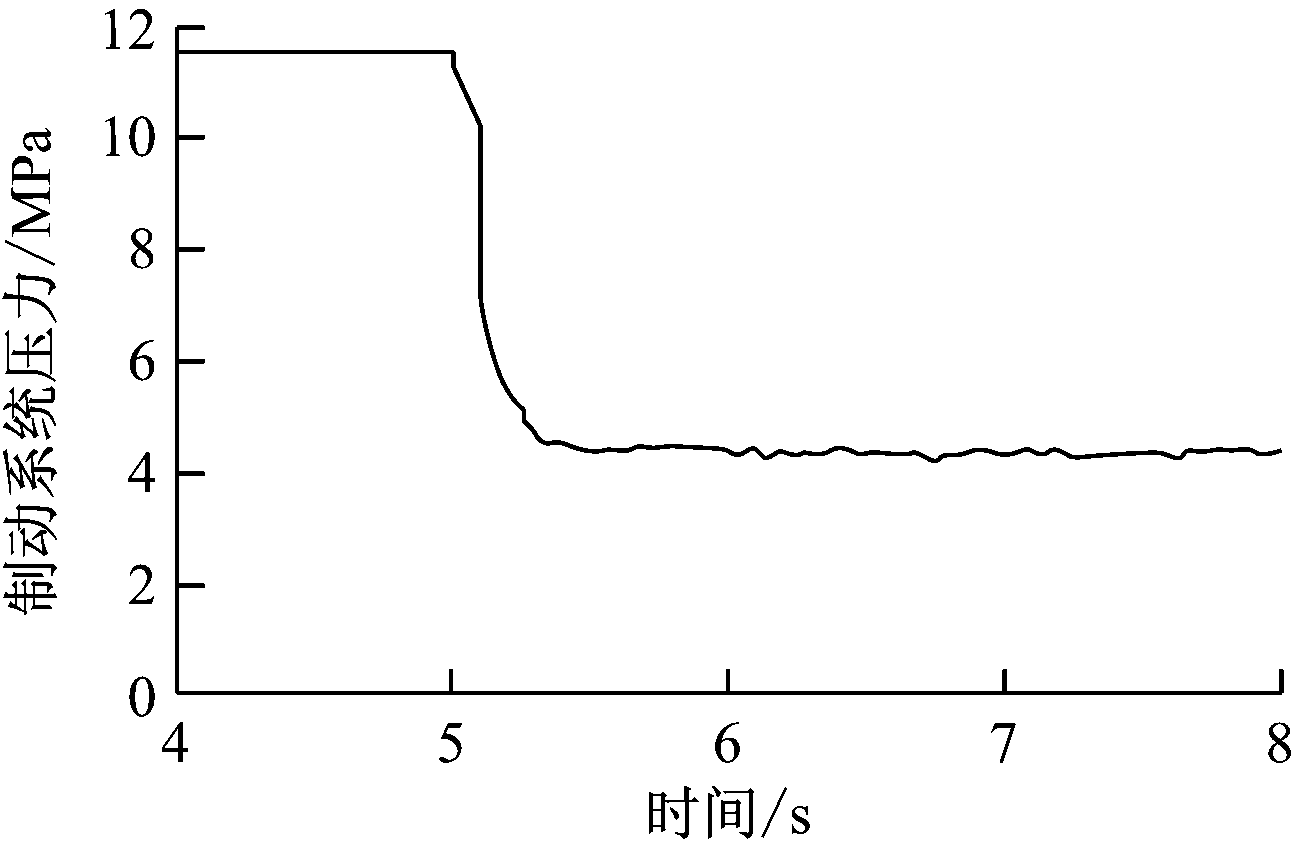

设置仿真时间为10 s、步长为0.01 s,其中0~2 s时空气蓄能器充压,2~5 s时制动器开闸,提升机满载上提运行,5~8 s时安全制动,8~10 s时提升机停车。仿真得到安全制动时提升机减速度曲线和制动系统压力曲线分别如图3和图4所示。

图3 提升机减速度曲线

Fig.3 Deceleration curve of mine hoist

图4 制动系统压力曲线

Fig.4 Pressure curve of braking system

从图3可看出,该仿真模型能有效保证提升机达到恒定减速度。从图4可看出,仿真得到的制动系统压力在4.36 MPa附近波动,与理论计算结果相符,验证了仿真模型的可靠性。

3 故障仿真及性能分析

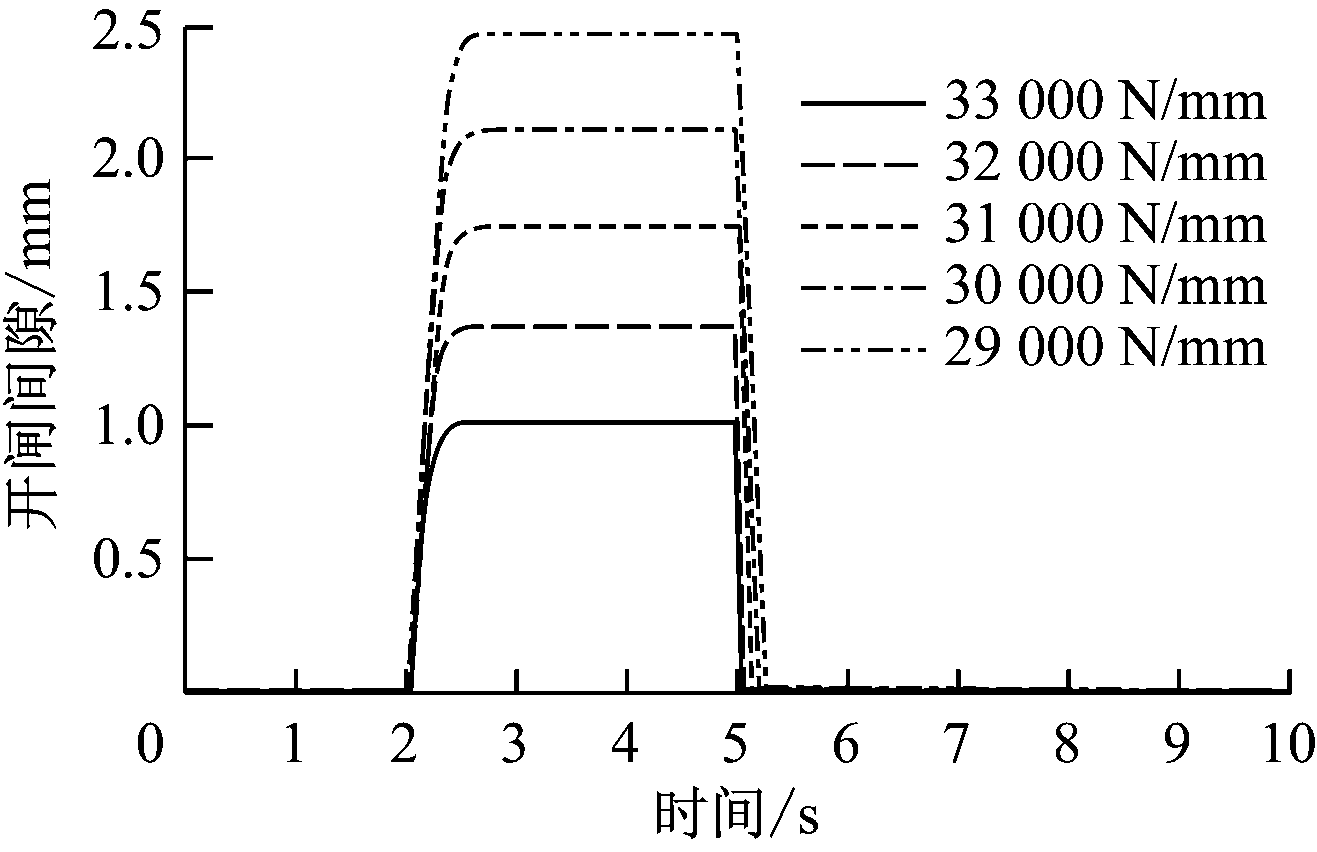

3.1 弹簧刚度减小

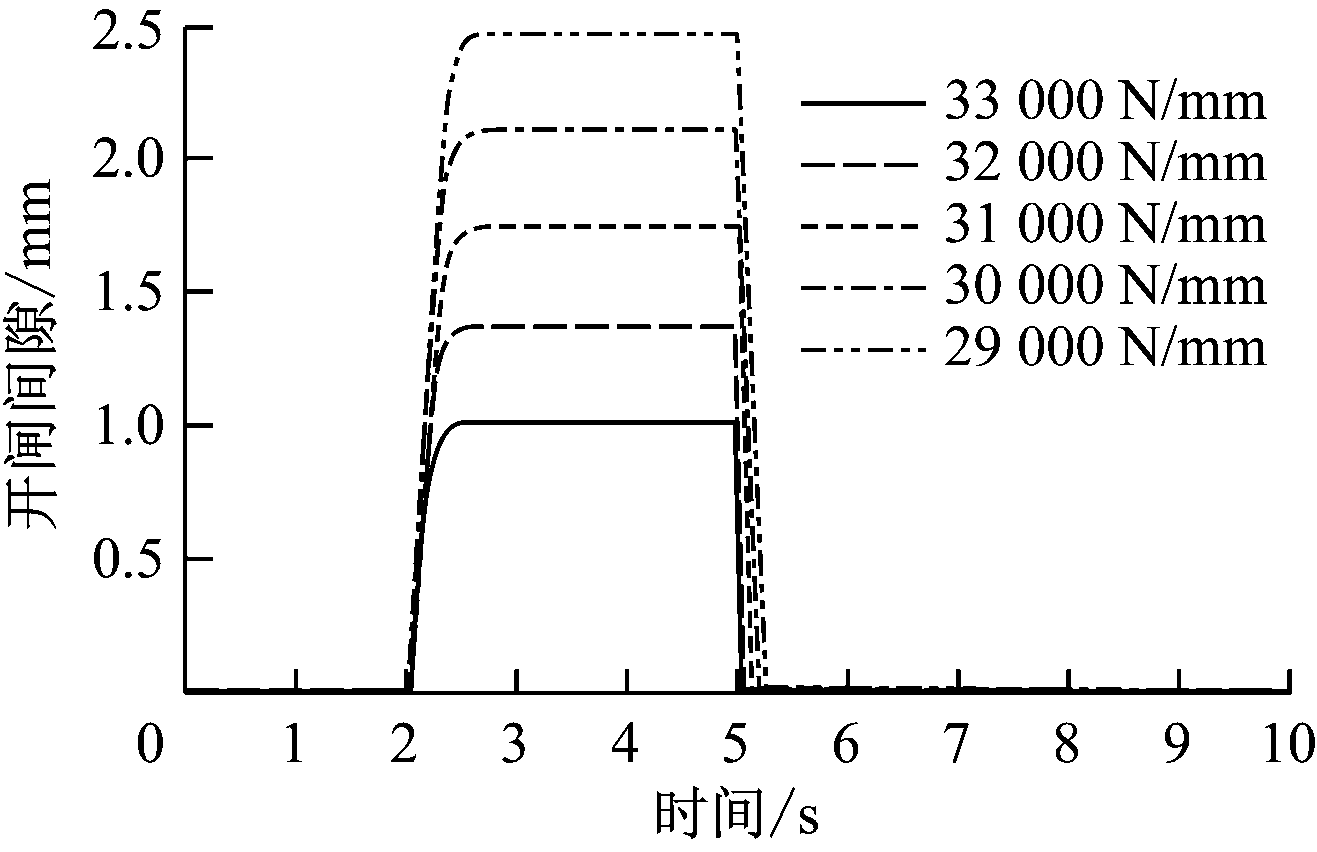

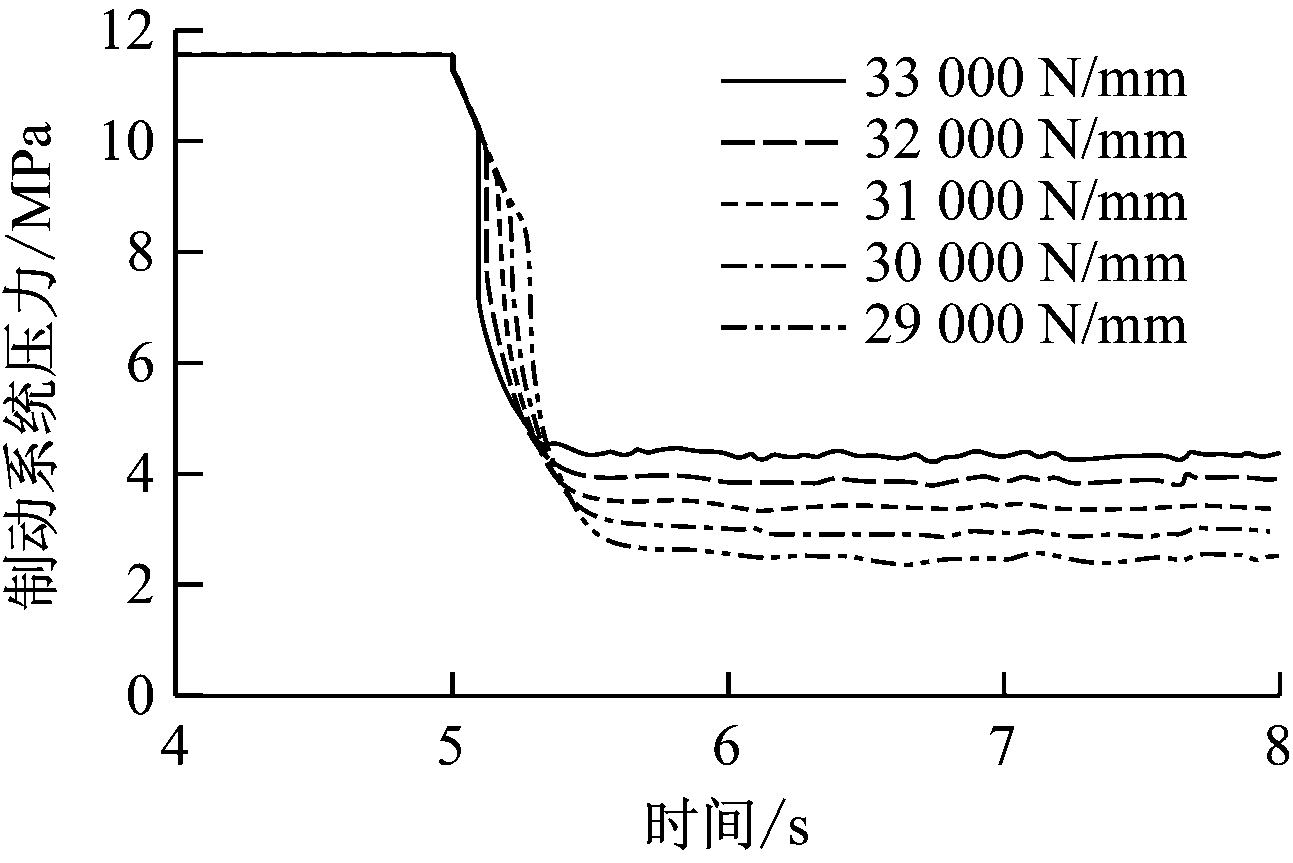

弹簧疲劳、制动闸瓦和制动盘之间间隙增大导致合闸时作用在制动盘上的正压力减小,都可以用弹簧刚度减小来仿真[12-13]。仿真参数设置时,改变弹簧刚度的同时需要改变弹簧的预压力。开闸间隙、制动减速度、制动系统压力仿真结果分别如图5—图7所示。

图5 不同弹簧刚度时开闸间隙

Fig.5 Braker clearance under different spring stiffness

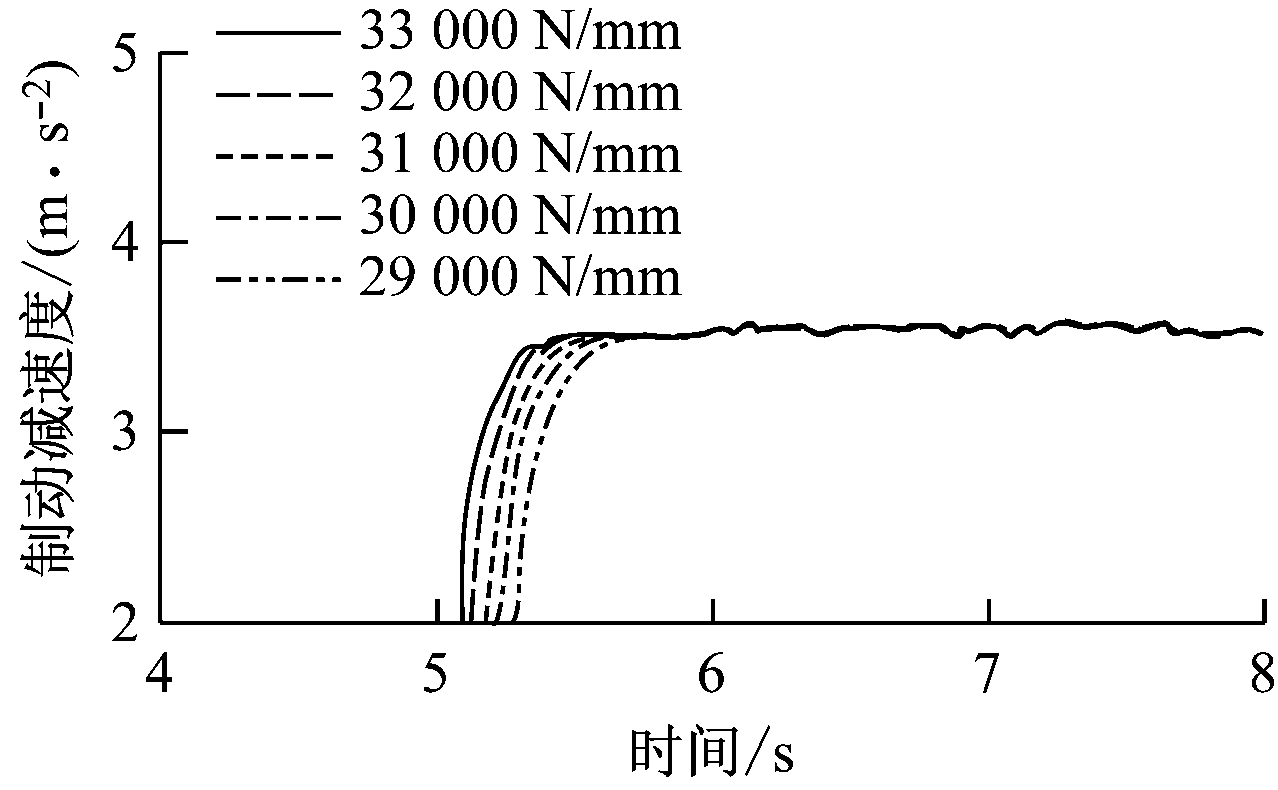

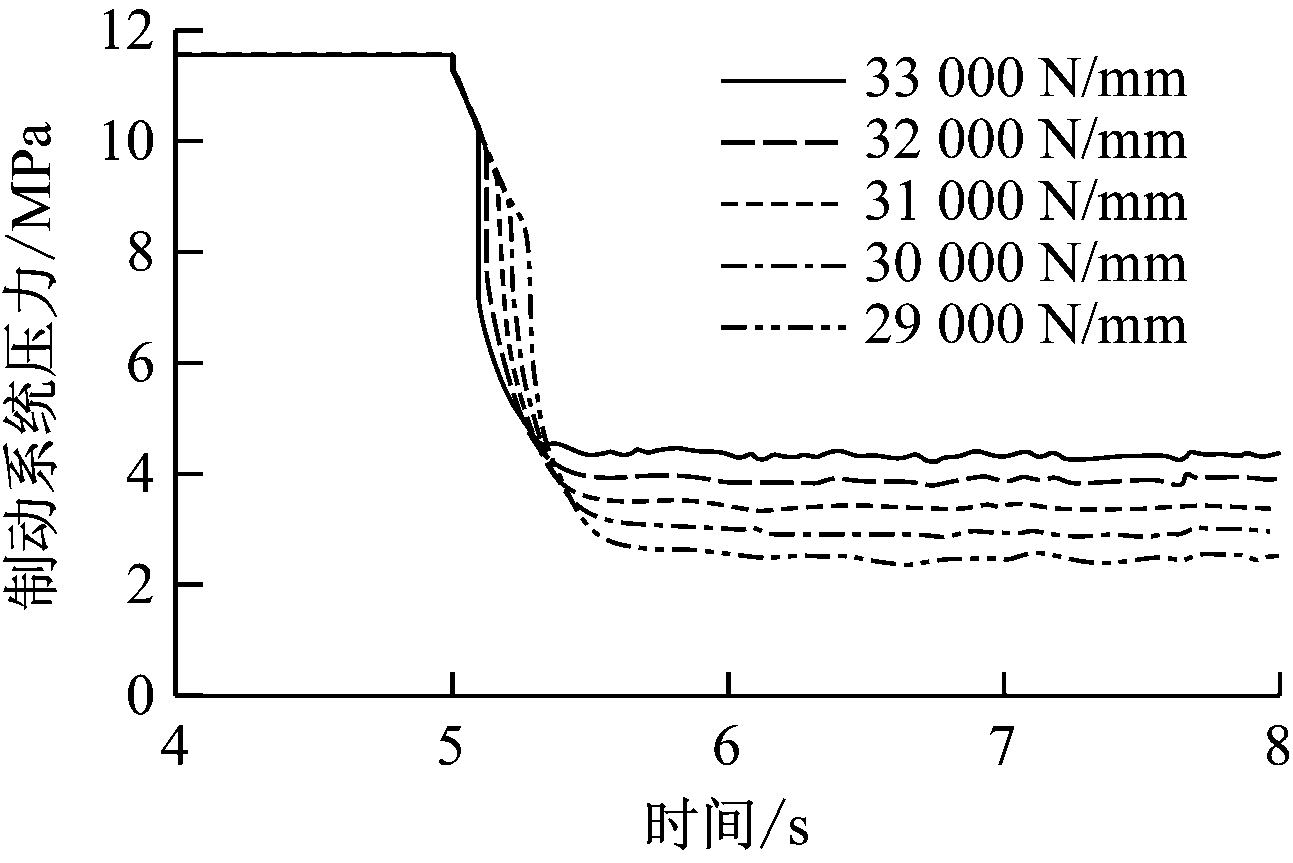

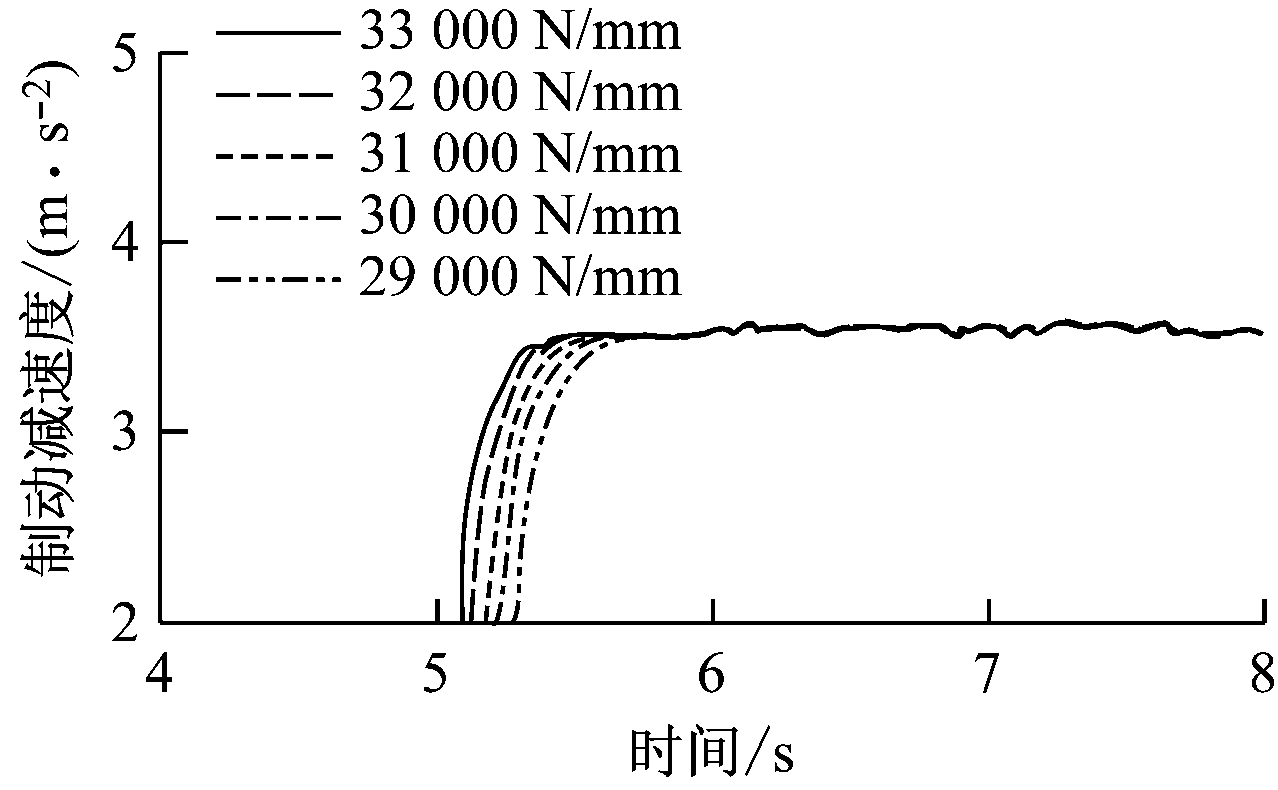

从图5—图7可看出,弹簧刚度减小时,制动减速度满足设计要求,但开闸间隙慢慢变大,直至超出《煤矿安全规程》规定的最大开闸间隙2 mm,从开闸至合闸的时间(即空动时间)也逐步增大;开闸间隙小于2 mm且空动时间小于0.3 s时,制动系统压力逐渐减小,说明系统性能开始退化;开闸间隙大于2 mm或空动时间大于0.3 s时,说明系统已经出现故障。

图6 不同弹簧刚度时制动减速度

Fig.6 Braking deceleration under different spring stiffness

图7 不同弹簧刚度时制动系统压力

Fig.7 Braking system pressure under different spring stiffness

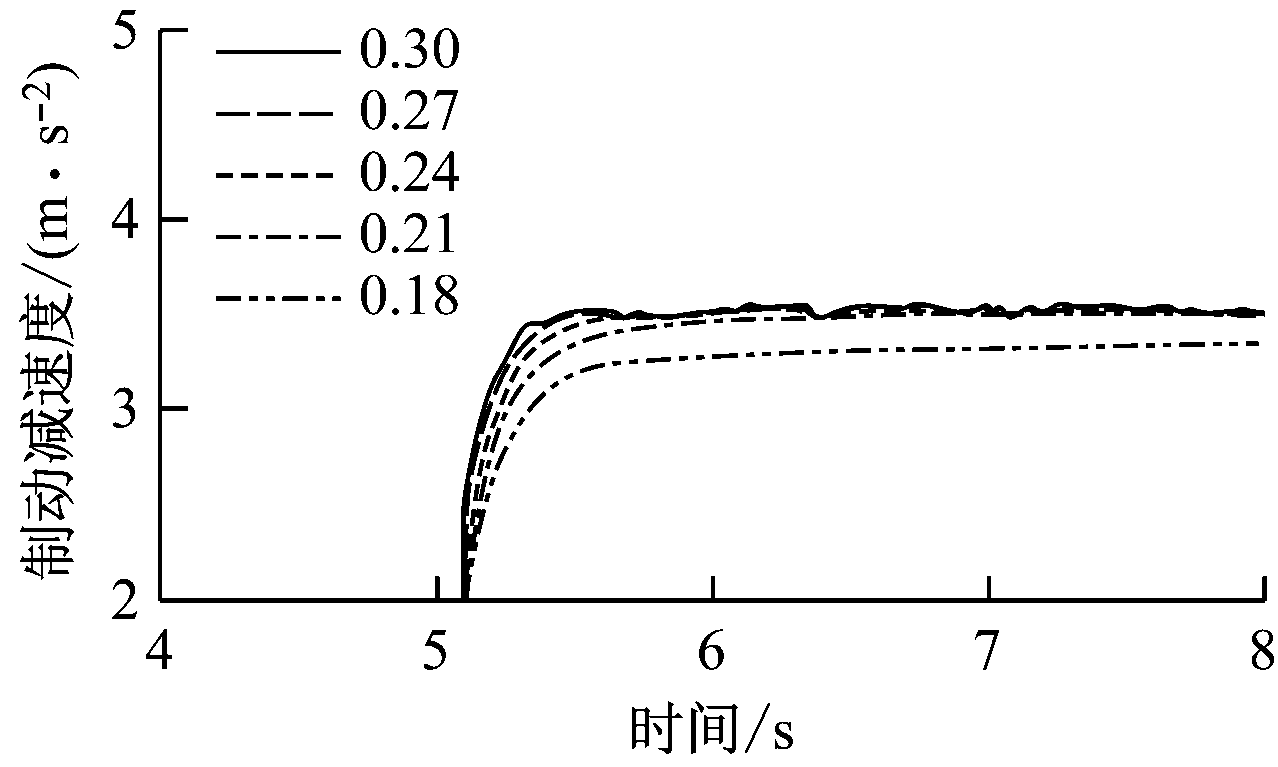

3.2 闸瓦摩擦因数下降

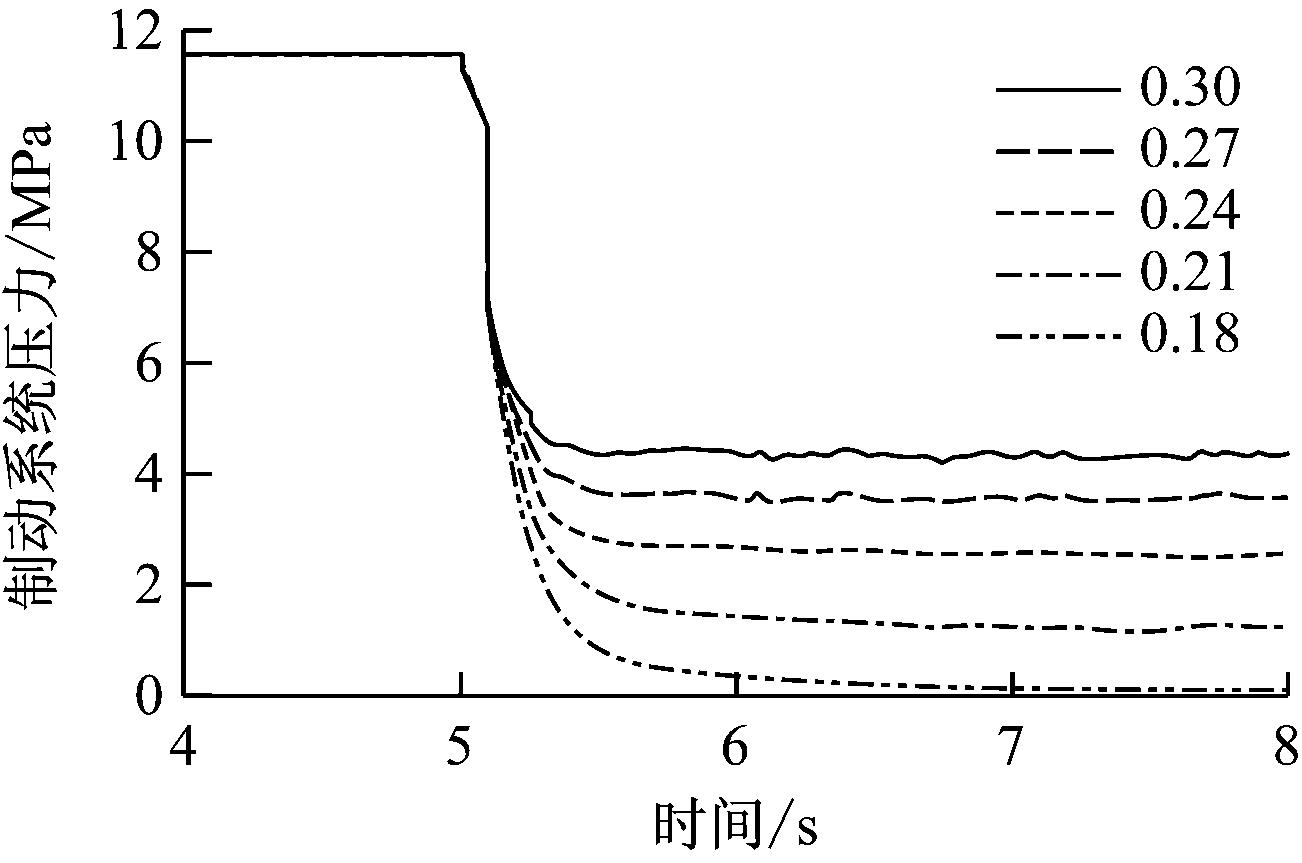

正常工作时闸瓦摩擦因数为0.3,摩擦因数从0.3减小至0.18时,制动减速度、制动系统压力仿真结果分别如图8、图9所示。

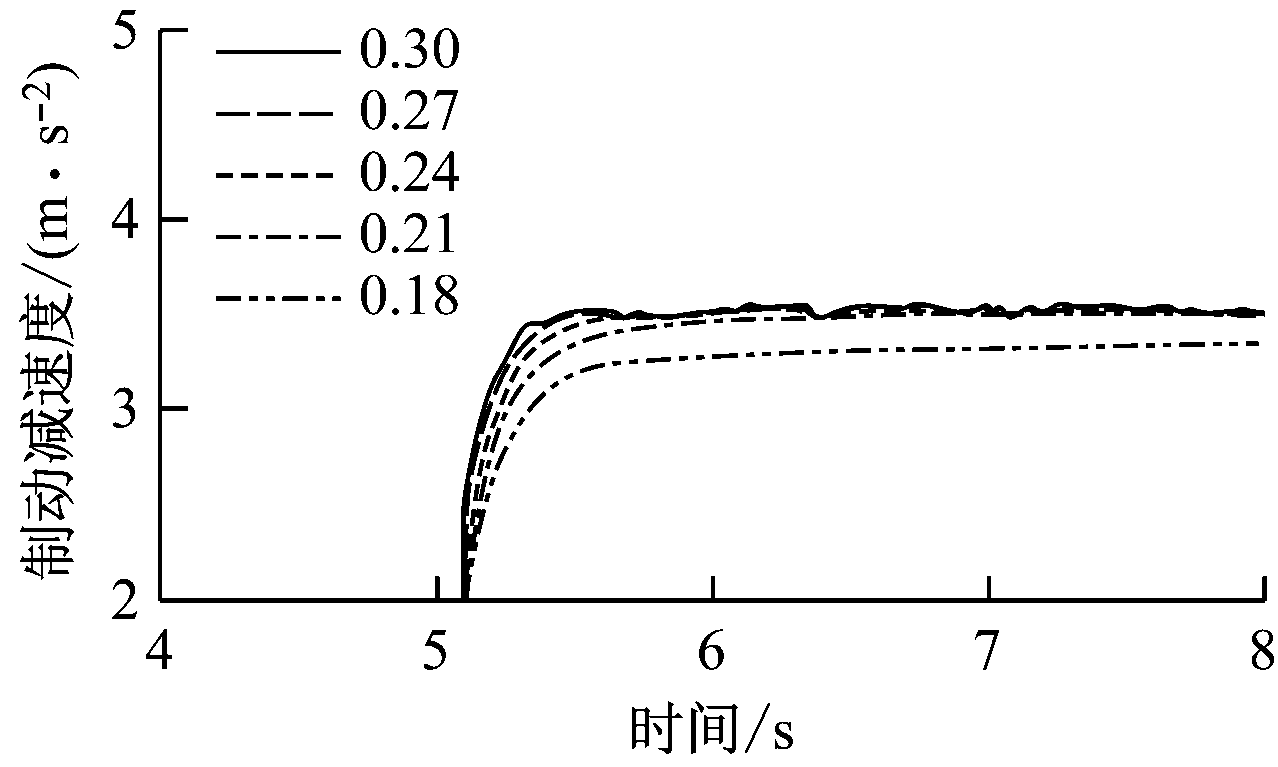

图8 不同闸瓦摩擦因数时制动减速度

Fig.8 Braking deceleration under different friction factors of brake shoe

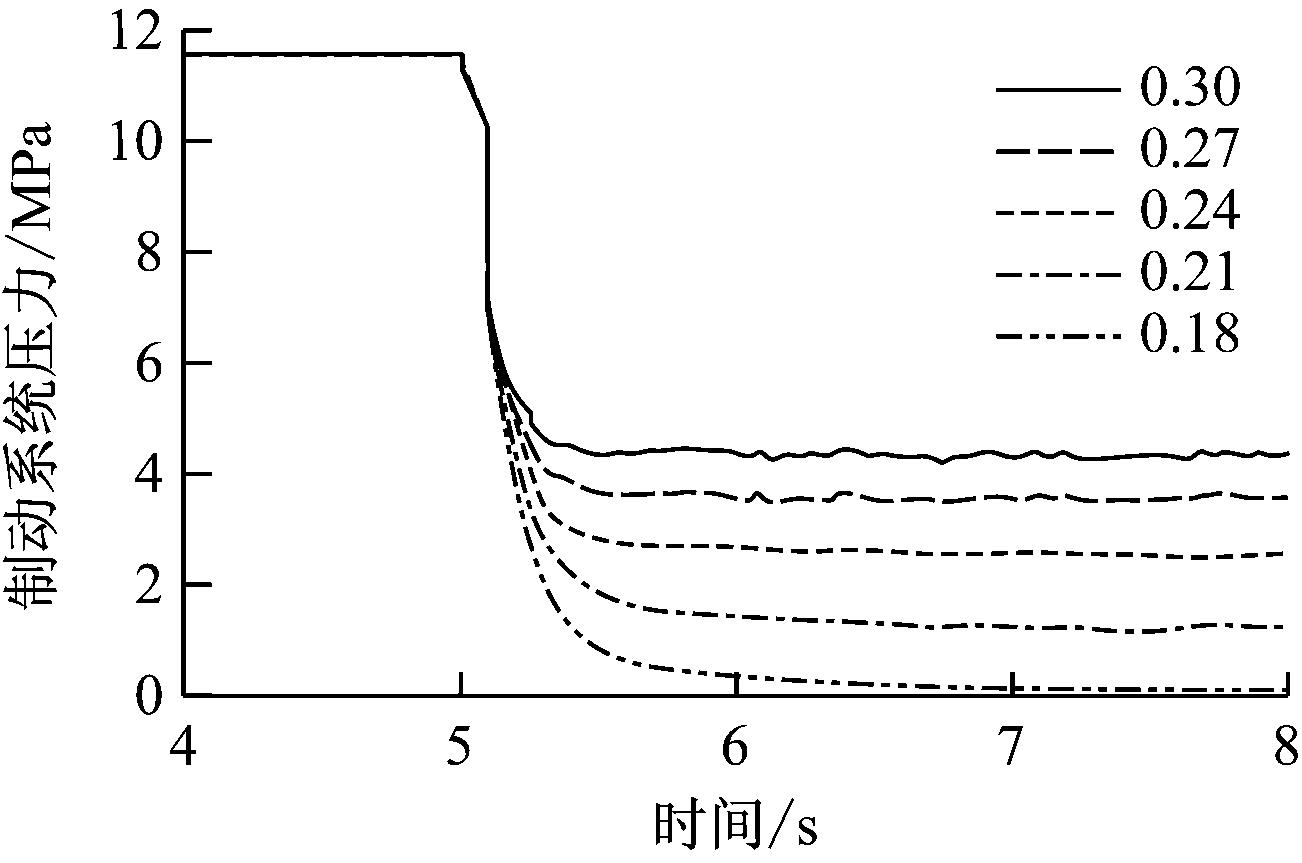

从图8、图9可看出,闸瓦摩擦因数大于0.21时,制动减速度满足设计要求,但制动系统压力随着闸瓦摩擦因数的下降逐步减小,说明系统性能正逐渐退化;闸瓦摩擦因数小于0.21时,制动减速度逐步减小,达不到制动系统设计要求,说明系统已经出现故障。

图9 不同闸瓦摩擦因数时制动系统压力

Fig.9 Braking system pressure under different friction factors of brake shoe

3.3 制动器泄漏

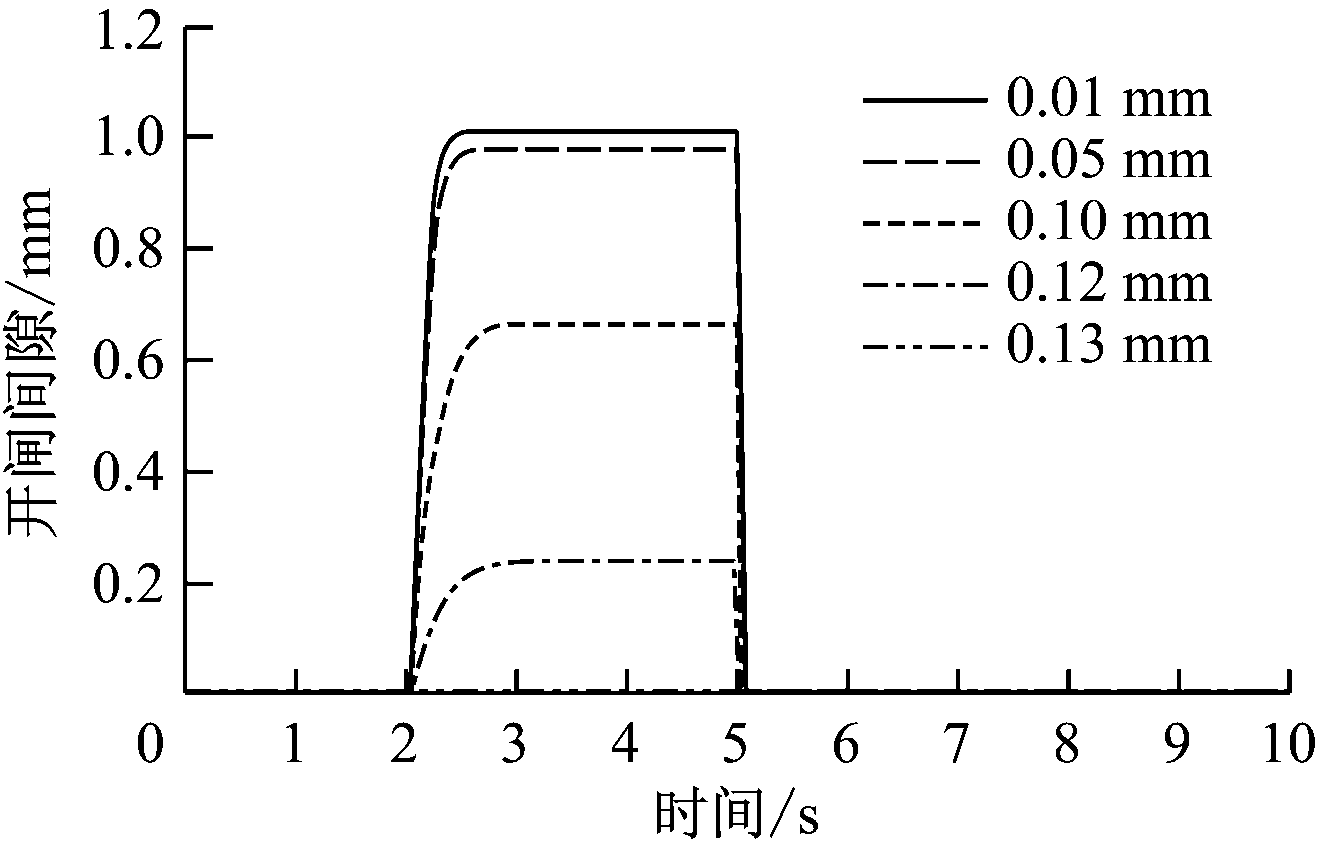

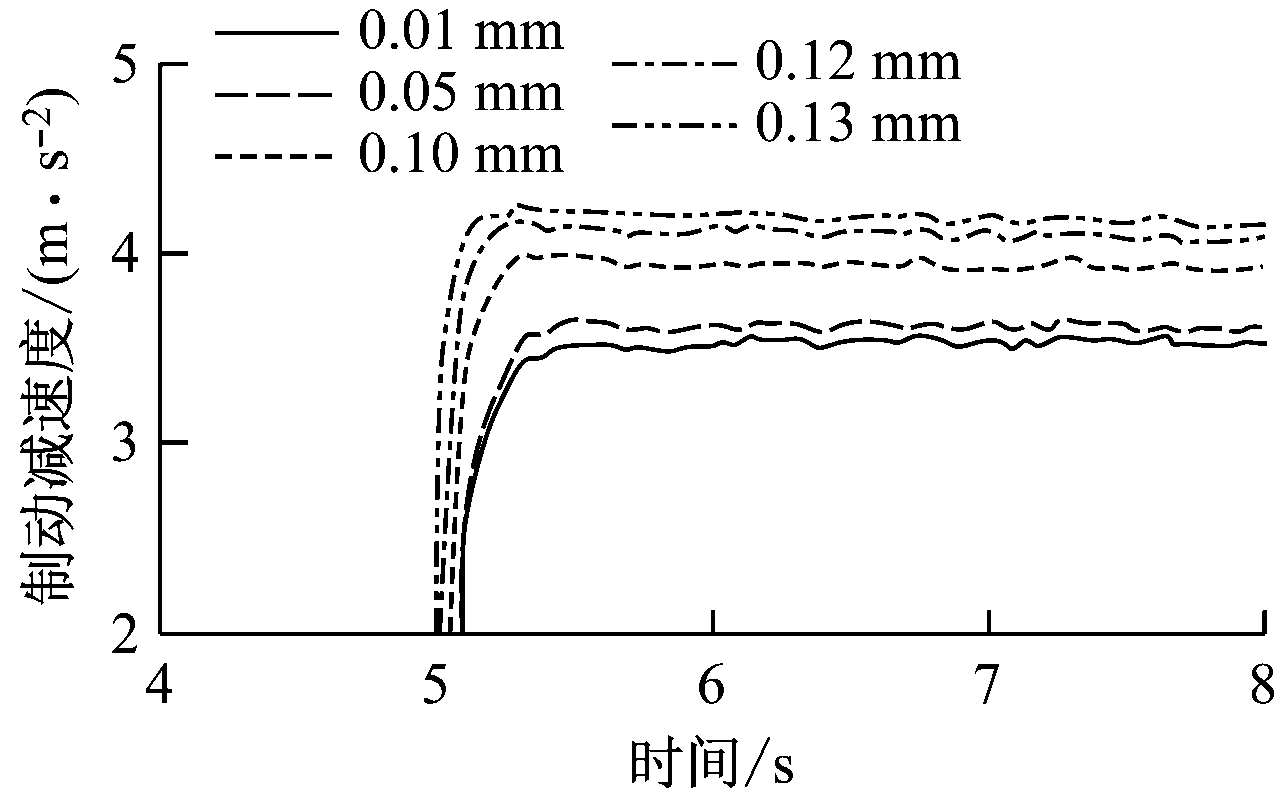

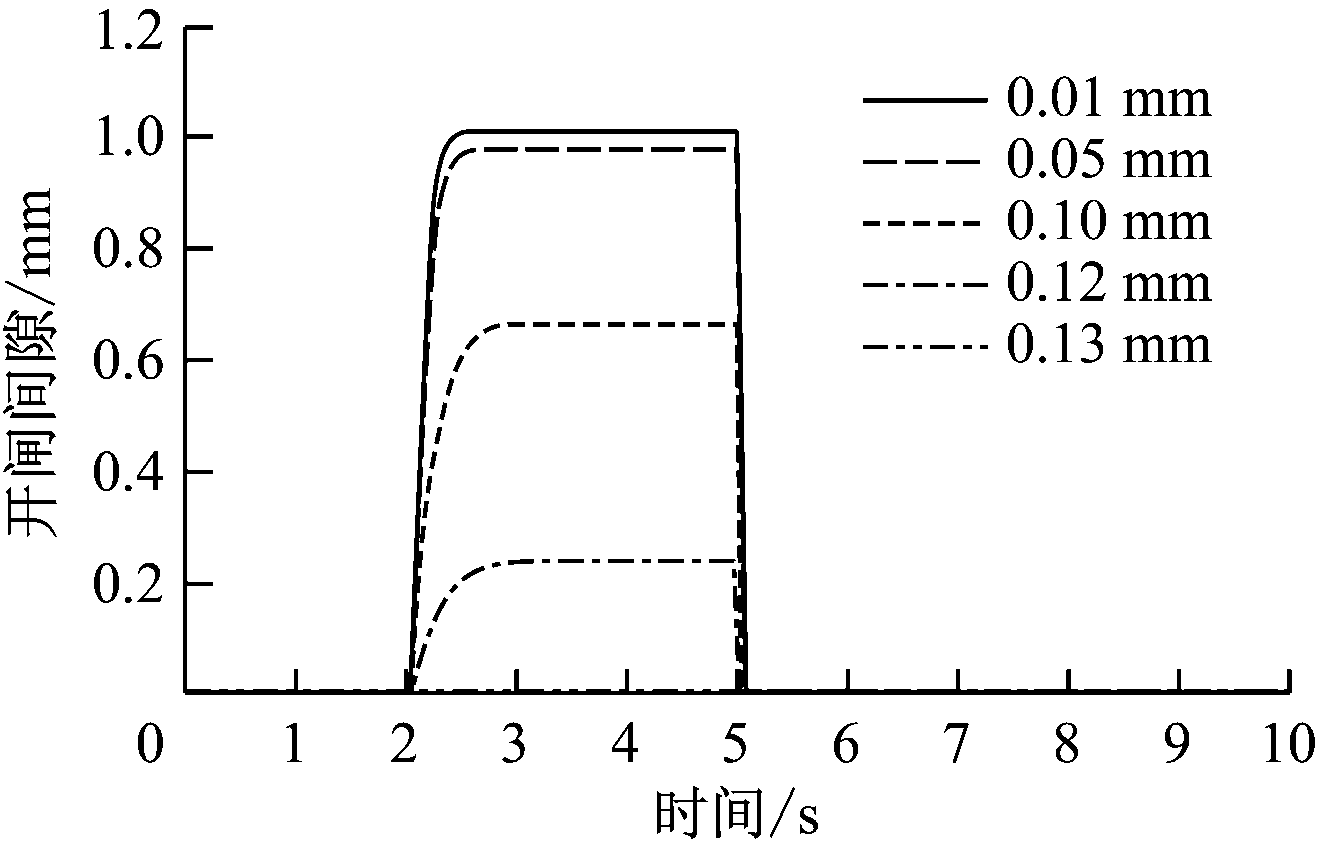

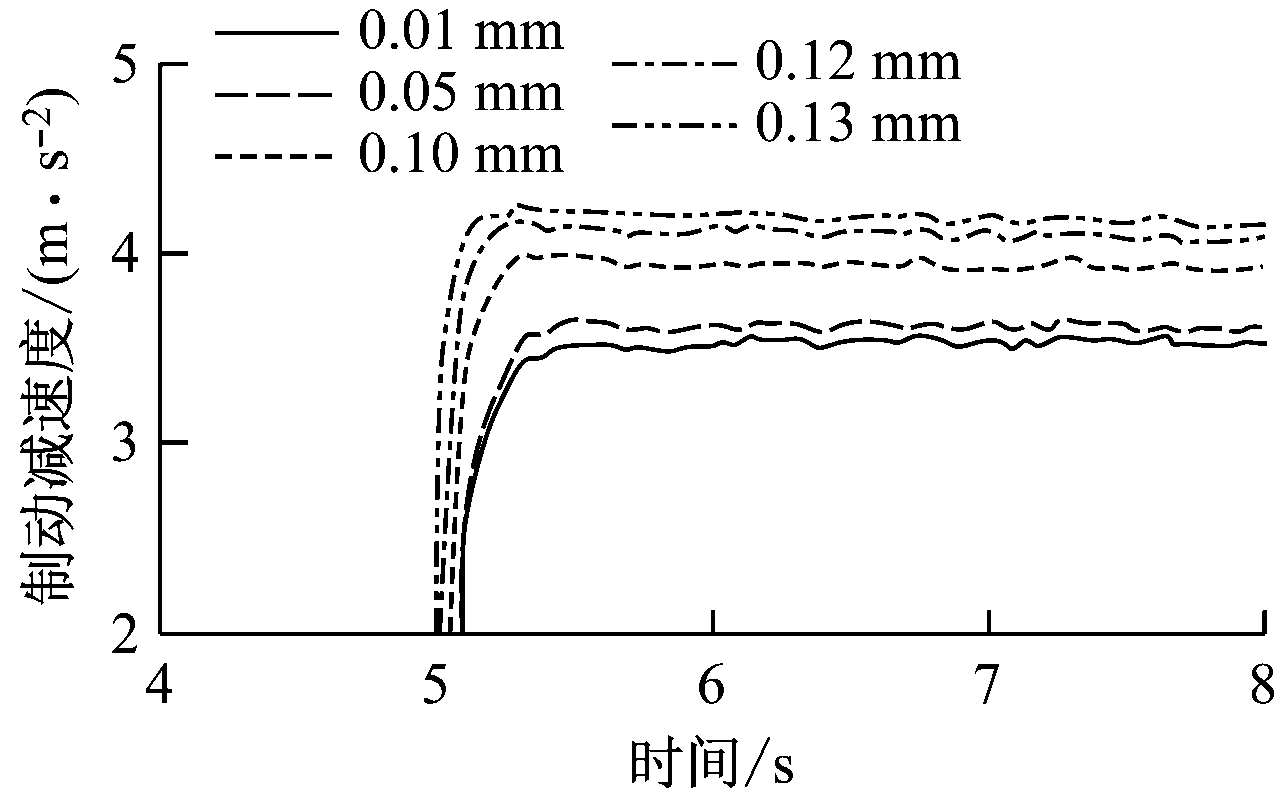

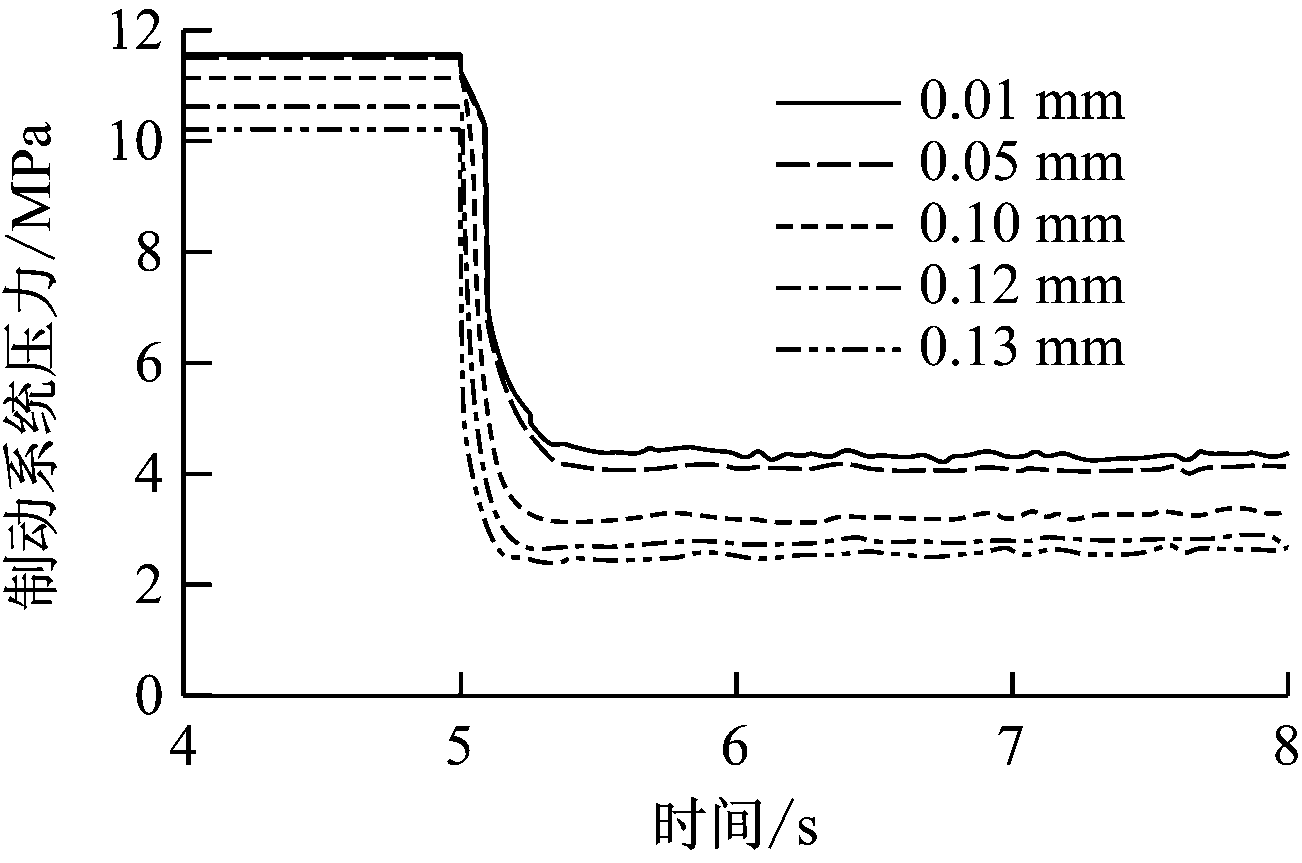

制动器缸筒、活塞或活塞上的密封圈磨损都会引起制动器内部泄漏,可改变制动器缸筒与活塞之间的间隙、活塞直径和活塞长度来模拟泄漏[14-16],本仿真仅通过改变缸筒与活塞之间的间隙来模拟泄漏。开闸间隙、制动减速度、制动系统压力仿真结果分别如图10—图12所示。

图10 不同泄漏量时开闸间隙

Fig.10 Braker clearance under different leakage

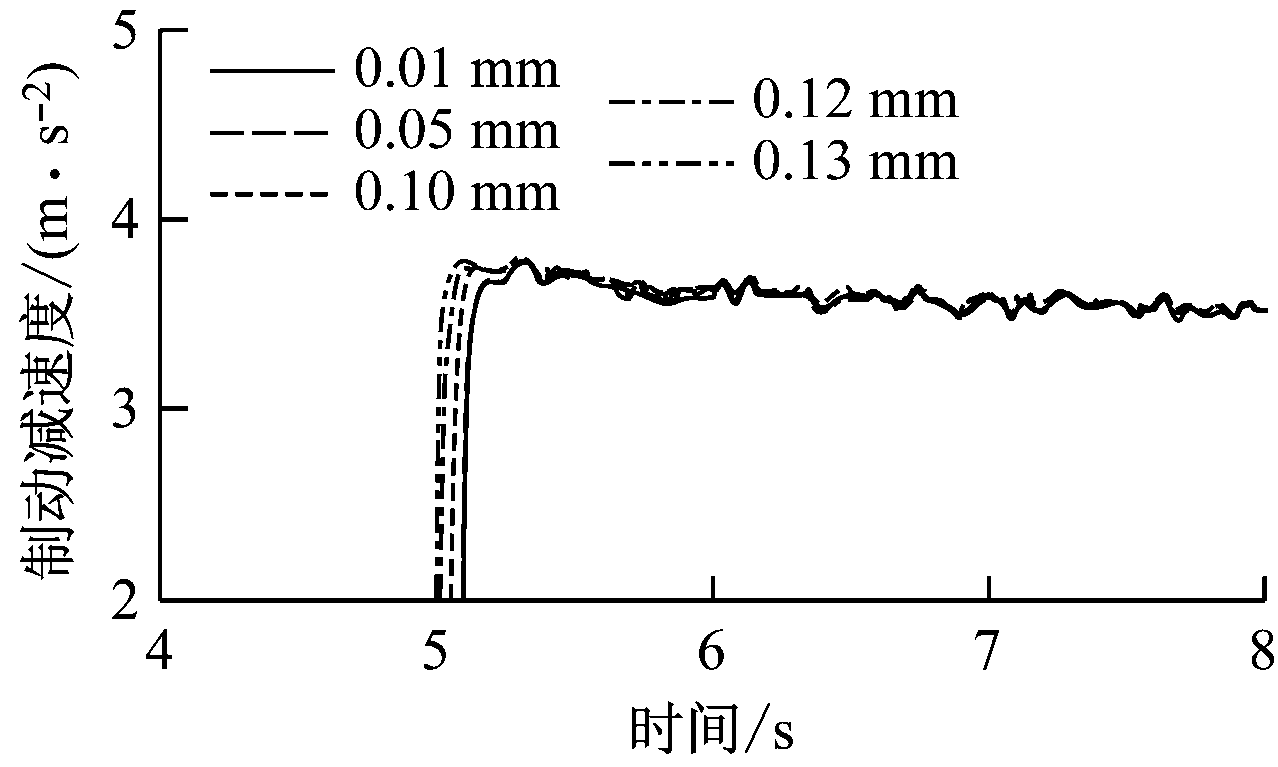

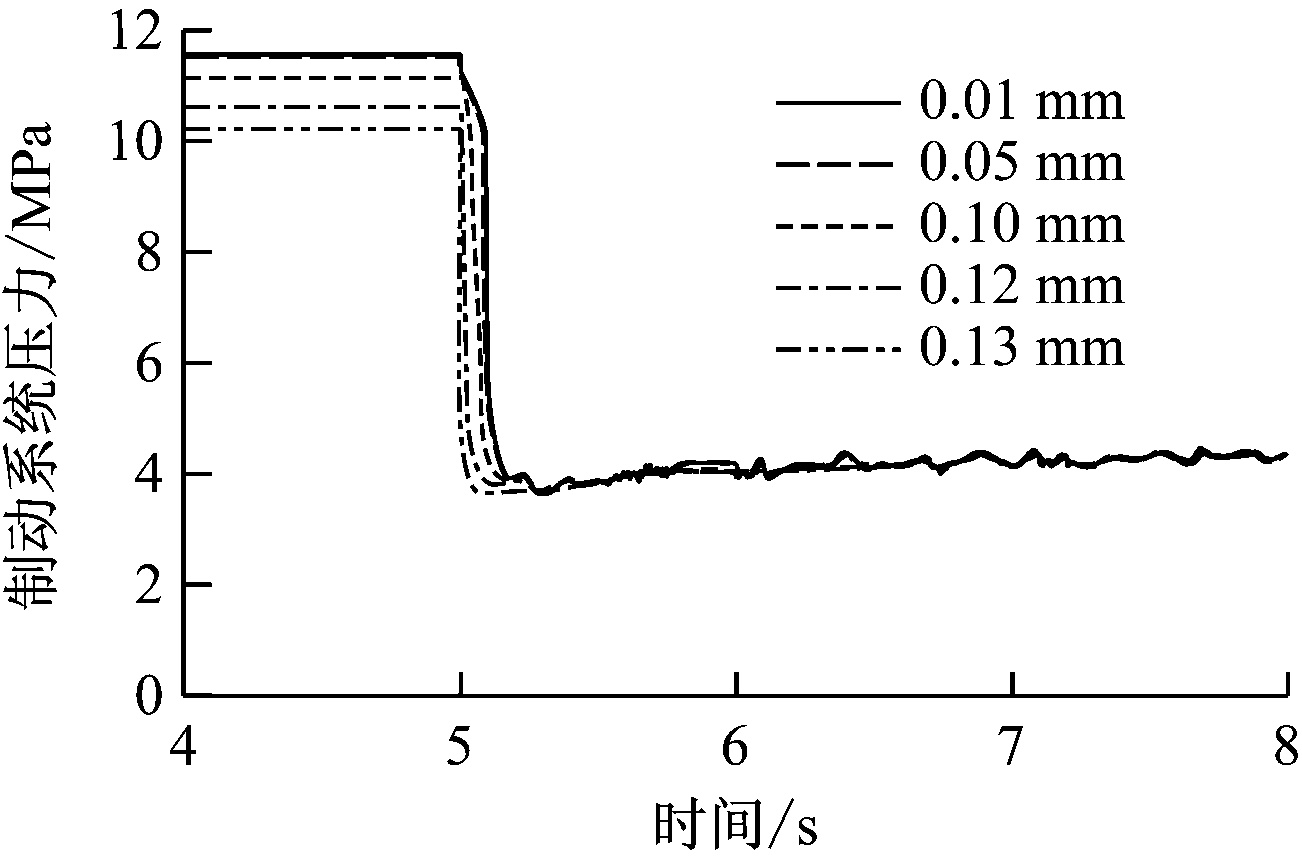

图11 不同泄漏量时制动减速度

Fig.11 Braking deceleration under different leakage

从图10—图12可看出,随着泄漏量的增大,制动器开闸间隙逐渐缩小,直至出现不开闸故障;制动器泄漏量增大时,制动系统压力逐渐减小,制动减速度逐步增大,不满足恒减速制动系统性能要求。

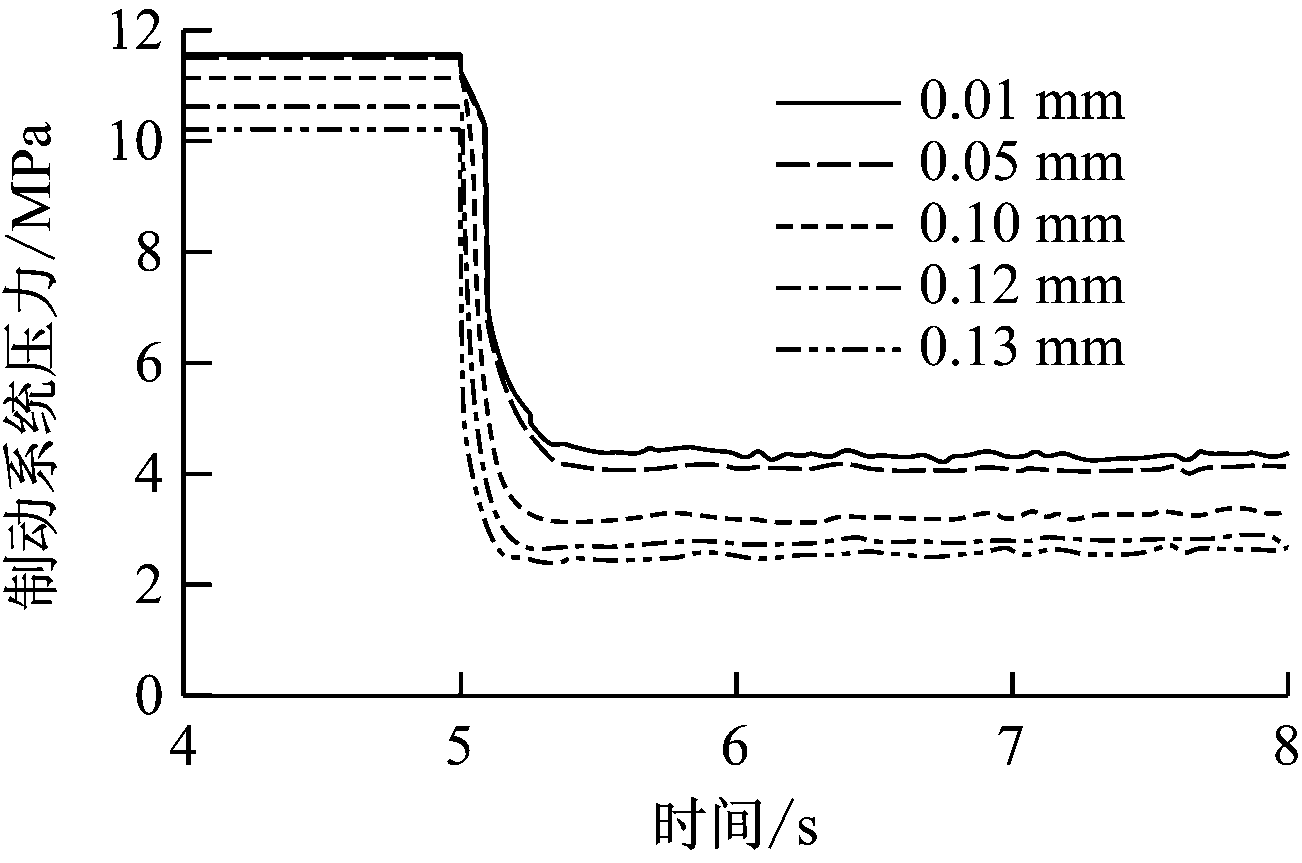

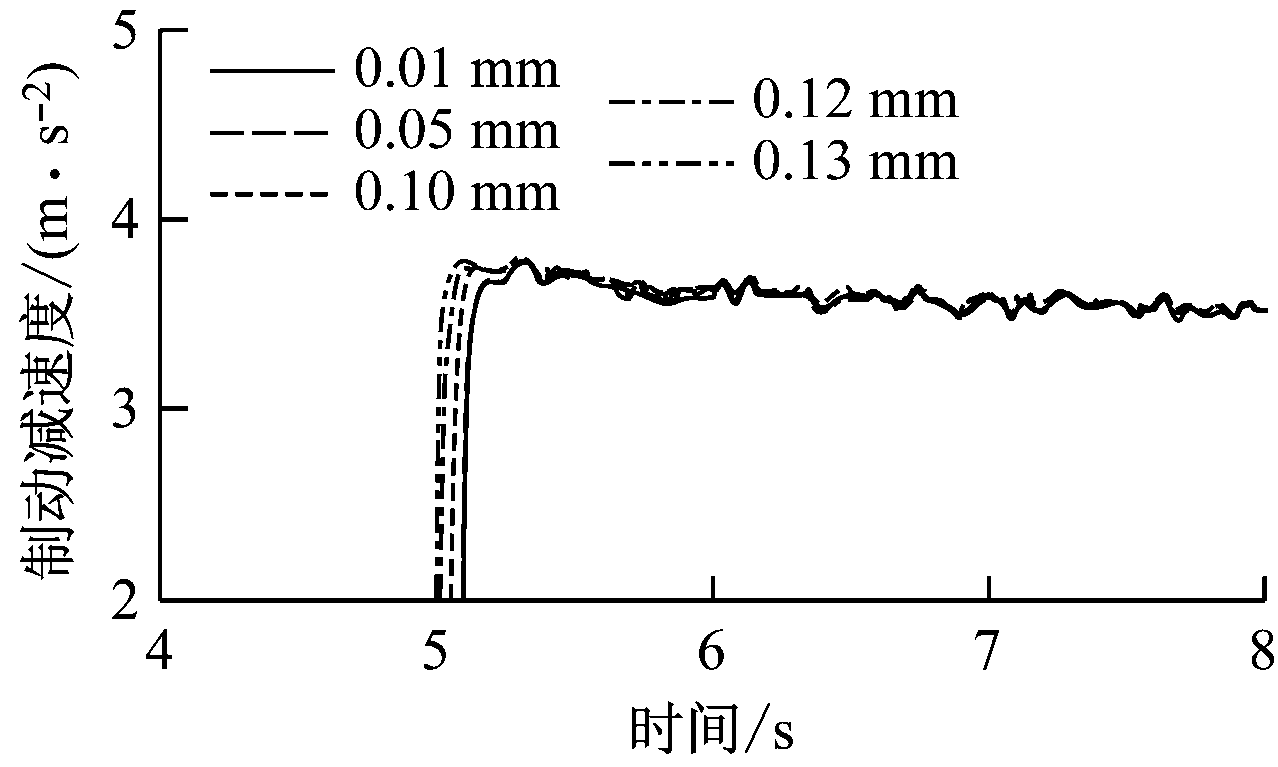

制动器开始泄漏后,为调节制动系统性能,需要调节PID参数。调节PID参数后制动减速度、制动系统压力仿真结果分别如图13、图14所示。

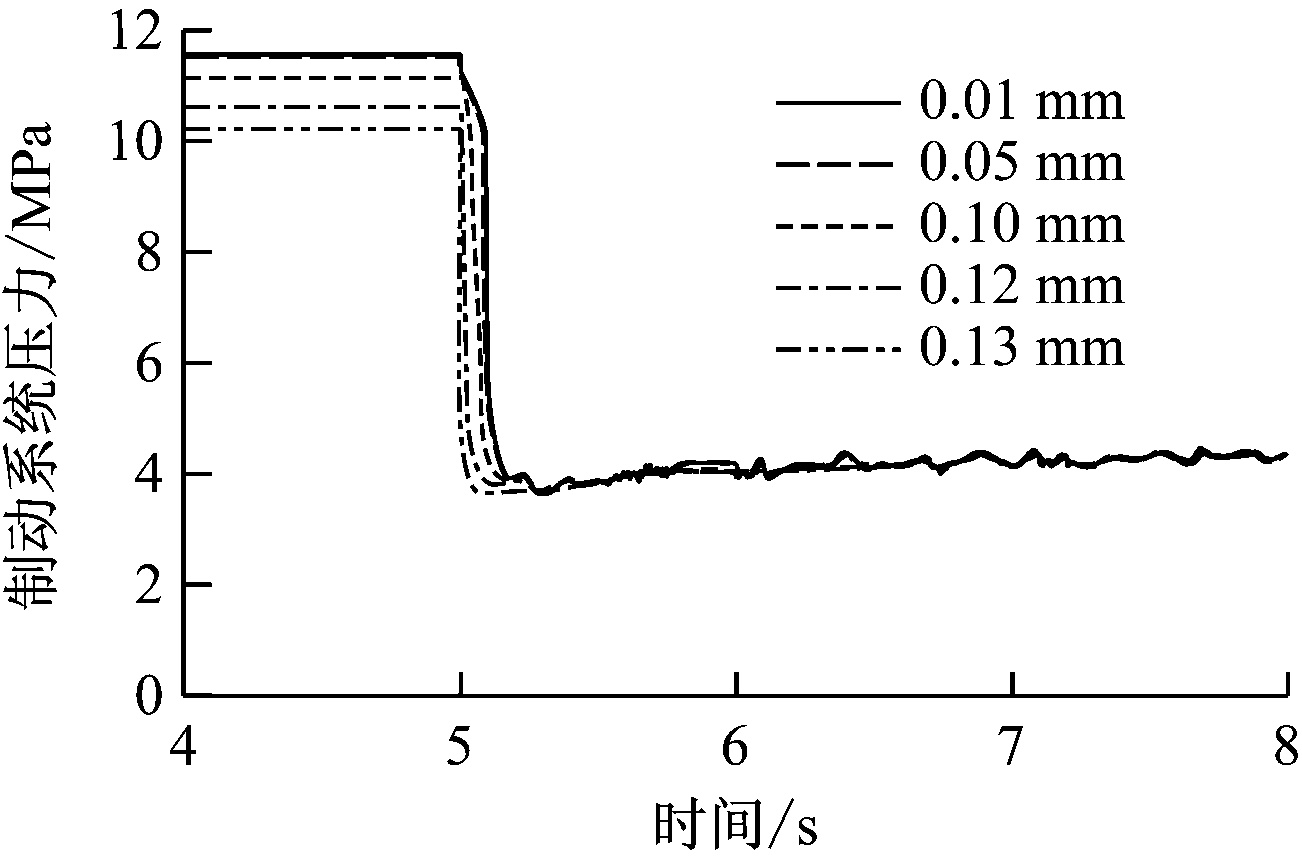

图12 不同泄漏量时制动系统压力

Fig.12 Braking system pressure under different leakage

图13 调节PID参数后不同泄漏量时制动减速度

Fig.13 Braking deceleration under different leakage after adjusting PID parameters

图14 调节PID参数后不同泄漏量时制动系统压力

Fig.14 Braking system pressure under different leakage after adjusting PID parameters

从图13、图14可看出,调节PID参数后,制动减速度和制动系统压力均可以满足恒减速制动系统性能要求。

4 结语

在AMESim仿真环境下对矿井提升机恒减速制动系统弹簧刚度减小、闸瓦摩擦因数下降、制动器泄漏等典型故障进行了仿真分析,结果表明:各主要部件性能下降时,并不能立即引起制动系统故障,而是系统性能退化,这些退化表现为制动系统压力降低、开闸间隙变小或变大等;当系统性能退化到一定程度才会出现制动减速度不符合要求、制动器不开闸、开闸间隙过大、空动时间过长等故障。

参考文献(References):

[1] 葛世荣.矿井提升机可靠性技术[M].徐州:中国矿业大学出版社,1994.

[2] 李娟莉,杨兆建.基于本体的矿井提升机故障诊断方法[J].振动、测试与诊断,2013,33(6):993-997.

LI Juanli,YANG Zhaojian.Fault diagnosis method for mine hoist based on ontology[J].Journal of Vibration,Measurement & Diagnosis,2013,33(6):993-997.

[3] 《矿井提升机故障处理和技术改造》编委会.矿井提升机故障处理和技术改造[M].2版.北京:机械工业出版社,2013.

[4] 梁全,谢基晨,聂利卫.液压系统Amesim计算机仿真进阶教程[M].北京:机械工业出版社,2016.

[5] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].北京:机械工业出版社,2014.

[6] 郭占正,苑士华,荆崇波,等.基于AMESim的液压机械无级传动换段过程建模与仿真[J].农业工程学报,2009,25(10):86-90.

GUO Zhanzheng,YUAN Shihua,JING Chongbo,et al.Modeling and simulation of shifting process in hydraulic machinery stepless transmission based on AMESim[J].Transactions of the Chinese Society of Agricultural Engineering,2009,25(10):86-90.

[7] 温良,倪佳.基于AMESim的某升船机制动系统仿真分析[J].机床与液压,2016,44(8):66-68.

WEN Liang,NI Jia.Simulation on braking system of a shiplift based on AMESim[J].Machine Tool & Hydraulics,2016,44(8):66-68.

[8] 林桂林,杨寅威,许磊,等.基于AMESim的提升机制动系统仿真分析[J].煤矿机械 2010,31(4):41-42.

LIN Guilin,YANG Yinwei,XU Lei,et al.Simulation and analysis of braking system of mine hoist based on AMESim[J].Coal Mine Machinery,2010,31(4):41-42.

[9] 赵强.提升机制动系统动态特性仿真及试验研究[D].太原:太原理工大学,2016.

[10] RAMAKRISHNAN R,HIREMATH S S,SINGAPERUMAL M.Theoretical investigations on the effect of system parameters in series hydraulic hybrid system with hydrostatic regenerative braking[J].Journal of Mechanical Science and Technology,2012,26(5):1321-1331.

[11] 李玉瑾,寇子明.矿井提升系统基础理论[M].北京:煤炭工业出版社,2013.

[12] 段雷,杨兆建,薛军亮,等.矿井提升机制动系统动力学的研究[J].矿山机械,2010,38(19):55-59.

DUAN Lei,YANG Zhaojian,XUE Junliang,et al.Dynamics study on braking system of mine hoist [J].Mining & Processing Equipment,2010,38(19):55-59.

[13] LIN Tianliang,WANG Qingfeng,HU Baozan,et al.Research on the energy regeneration systems for hybrid hydraulic excavators[J].Automation in Construction,2010,19(8):1016-1026.

[14] 练睿,徐正国,卢建刚.矿井提升机盘式制动器故障监测方法[J].煤矿安全,2013,44(9):131-133.

LIAN Rui,XU Zhengguo,LU Jiangang.Fault monitoring methods for disc brake system of mine hoist[J].Safety in Coal Mines,2013,44(9):131-133.

[15] 张强,胡南,李宏峰.矿井提升机制动器的GA-BP故障诊断[J].辽宁工程技术大学学报(自然科学版),2016,35(2):155-159.

ZHANG Qiang,HU Nan,LI Hongfeng.Fault diagnosis of the mine hoist brake based on GA-BP neural network[J].Journal of Liaoning Technical University(Natural Science),2016,35(2):155-159.

[16] 王正友,刘济林.提升机制动系统故障的信息融合诊断[J].煤炭学报,2003,28(6):650-654.

WANG Zhengyou,LIU Jilin.Information-fusion-based fault diagnosis of hoist braking system[J].Journal of China Coal Society,2003,28(6):650-654.

Fault simulation analysis of constant deceleration braking system of mine hoist

LI Juanjuan1, HU Liang1, MENG Guoying1, XIE Guangming2,WANG Aiming1, WANG Shuai1, JIA Yifan1

(1.School of Mechanical Electronic and Information Engineering, China University of Mining and Technology (Beijing), Beijing 100083, China; 2.College of Engineering, Peking University, Beijing 100871, China)

Abstract:Taking E141A constant deceleration braking system in JKMD 4.5×4 mine hoist as research object, working principle of the constant deceleration braking system was analyzed. A simulation model of the constant deceleration braking system was built and reliability of the simulation model was verified by theoretical calculation. Typical faults such as spring stiffness decrease, friction factor of brake shoe decrease and brake leakage were simulated. The simulation results show that performance degradation of main components cannot immediately cause failure of the braking system, but can cause system performance degradation such as braking system pressure degradation, braker clearance smaller or bigger, etc. The braking system performance degradation with a certain degree will cause faults such as unsatisfactory braking deceleration, no braker clearance, too large braker clearance, too long idle motion time, etc.

Key words:mine hoist; constant deceleration braking system; fault simulation; spring stiffness; friction factor of brake shoe; brake leakage

收稿日期:2017-04-06;

修回日期:2017-06-21;责任编辑:盛男。

基金项目:“十三五”国家重点研发计划资助项目(2016YFC0600900)。

作者简介:李娟娟(1976-),女,山西垣曲人,高级工程师,博士,研究方向为设备故障诊断,E-mail:673958678@qq.com。

引用格式:李娟娟,胡亮,孟国营,等.矿井提升机恒减速制动系统故障仿真分析[J].工矿自动化,2017,43(8):55-60. LI Juanjuan, HU Liang, MENG Guoying, et al. Fault simulation analysis of constant deceleration braking system of mine hoist[J].Industry and Mine Automation,2017,43(8):55-60.

文章编号:1671-251X(2017)08-0055-06

DOI:10.13272/j.issn.1671-251x.2017.08.011

中图分类号:TD534

文献标志码:A 网络出版时间:2017-07-27 10:06

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170727.1006.011.html