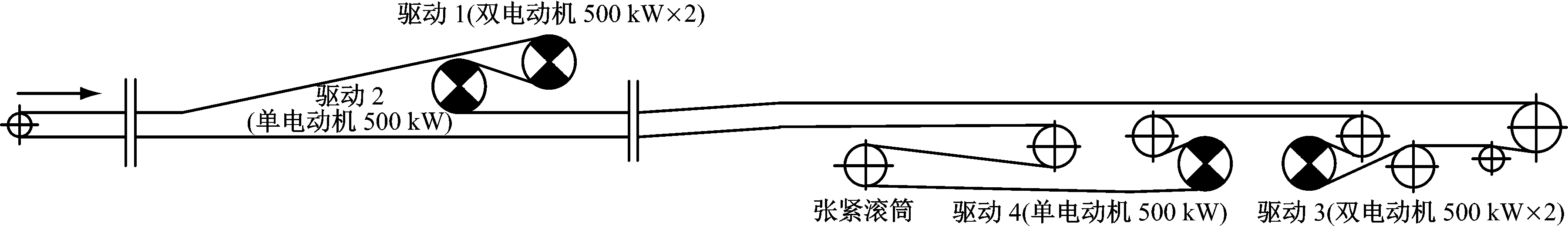

图1 中间卸载式带式输送机布置简图

Fig.1 Schematic diagram of the layout of intermediate unloading belt conveyor

黄忠河, 王世博

(中国矿业大学 机电工程学院, 江苏 徐州 221116)

摘要:针对中间卸载式带式输送机在卸载滚筒的驱动控制不当时可能出现滚筒打滑、跳带、输送带松弛、物料堆积、中部和头部电动机功率负载不平衡等问题,提出利用Belt Analyst软件对2种中间卸载式输送机驱动控制方案进行仿真,并通过比较得出最优的多电动机协调方案:离主控制较近的驱动采用扭矩跟踪,相距较远的采用速度跟踪并延迟启动,延迟启动条件设为检测到2%额定带速较合理。为更好地减小输送带的动张力和消除输送带的黏弹性振动,分析比较了匀加速、组合匀加速、组合摆线、组合抛物线等4种速度控制方式的控制曲线和动载荷,得出合理的启动曲线应具有的特征:启动的时间足够长,以保证启动加速度小于规定的加速度;启动加速度较小且没有突变,因为动张力的大小主要取决于加速度最大值。

关键词:煤矿运输; 带式输送机; 中间卸载式; 驱动控制; 多电动机控制; 电动机控制曲线

带式输送机是以输送带兼作牵引机构和承载机构的一种连续运输机械,具有运输量大、耗电量低、运输平稳及易实现自动控制等优点[1-2]。传统的带式输送机采用机头位置集中驱动,阻力和输送带张力沿着运输路线增加,机头设备承载大,磨损较快,同时单点驱动不能满足长距离输送机所需的驱动力。因此,大型带式输送机大多采用多滚筒的驱动方式来促进设备的小型化[3]。

中间卸载式带式输送机在中部设置卸载滚筒来分散功率,但卸载滚筒的驱动在控制不当的情况下,可能出现滚筒打滑、跳带、输送带松弛、物料堆积、中部和头部电动机功率负载不平衡等问题[4]。胶带为黏弹性体,对长距离带式输送机沿用标准的静态设计方法已无法满足输送机的使用要求[5],还应该考虑整个输送机的动态特性,特别是启动和停机过程。使用带式输送机分析软件可提高输送机设计效率,随着带式输送机动态离散模型理论和数组积分算法的发展[6-7],离散数值仿真软件成为研究输送机动态特性的方法之一。

在输送机安装调试之前,制定多电动机控制方案并通过软件仿真对方案进行评估,可对实际运行调试进行指导,事先对异常情况进行分析排除,节约调试时间和成本。输送机动态分析软件Belt Analyst适用于多点驱动的情况,本文主要利用Belt Analyst软件对所制定的中间卸载式长距离带式输送机驱动控制方案进行仿真,并分析多电动机之间的协调方案和电动机速度控制曲线。

在输送机调试之前,需要初步制定启动控制方案,以内蒙古某煤矿使用的中间卸载式带式输送机为例进行分析,其布置简图如图1所示。该带式输送机水平长度达到5 060 m,提升高度为4.7 m,运量高达3 000 t/h,带速为4.2 m/s,采用带宽为1.4 m的PVC2500S型输送带;采用卸载式滚筒中间驱动技术,3 000 kW输送功率平均分配在中部和头部驱动,共6台电动机,每台功率为500 kW;驱动1和驱动2布置在输送路线中部,驱动3和驱动4布置在头部,驱动部分采用永磁电动机直驱系统。

图1 中间卸载式带式输送机布置简图

Fig.1 Schematic diagram of the layout of intermediate unloading belt conveyor

首先确定启动时间,带式输送机的启动时间可按T≥(6~10)Tv来考虑[8],Tv为张力波在承载段和回程段的传播时间之和,即

Tv=![]() +

+![]()

(1)

式中:Lb和Lr为分别承载段和回程段的输送带长度, Lb=5 900 m,Lr=6 200 m;cwb和cwr分别为承载段和回程段张力波传播速度。

根据波动力学,张力波传播速度为

cw=![]()

(2)

式中:E为弹性模量;B为输送带宽度,1.4 m;在回程段,q为输送带单位长度的质量,60 kg/m,在承载段,q为物料和输送带单位长度的质量之和,358 kg/m。

这里的弹性模量实际上应考虑输送带在托辊之间的下垂及输送机的倾角,即等效弹性模量为

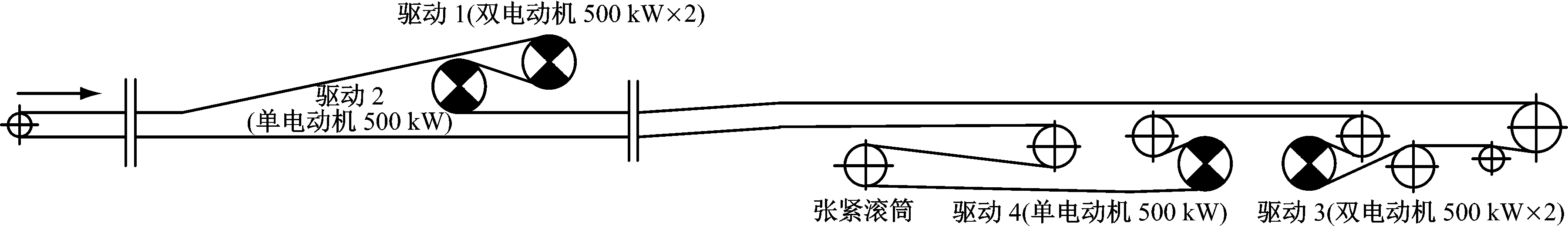

E=

(3)

式中:EB为名义弹性模量,180 N/m;l为托辊间距,承载段和回程段l分别为1.5 m和3 m;α为输送机倾角,约为0°;F为输送带平均张力,承载段和回程段输送带平均张力分别约为185 kN和94.5 kN。

由式(3)计算出承载段和回程段的E值,再代入式(2)计算出cwb=760 m/s,cwr=1 960 m/s。由式(1)计算出Tv约为11 s,若取10倍Tv,则T≥110 s。本文设启动时间为180 s。

使用Belt Analyst软件对上述带式输送机进行建模仿真。首先,根据带式输送机图纸,在软件中完成带式输送机的线路布置,设置各部件参数,组成带式输送机的静态模型。然后,设置动态特性参数及仿真条件,将静态模型转化为离散动态模型,使用逐步积分方法求解模型的动态响应,将4个驱动作为系统的输入。

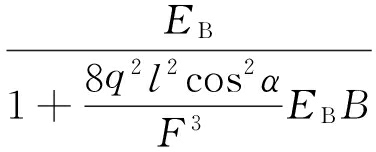

不同于单电动机的带式输送机,该带式输送机要实现各电动机功率平衡,保证驱动滚筒不发生打滑。针对这些问题,将头部驱动和中部驱动分开,组成2个系统。采用双驱动主从控制,实现从动电动机扭矩跟踪主电动机。为了避开电动机同时启动对电网的冲击,设置头部驱动先开启,当速度波传递到中部时,卸载驱动再开启。在控制器中加入带速检测,当带速大于设定速度vs时卸载电动机启动。制定2种控制方案,见表1、表2。

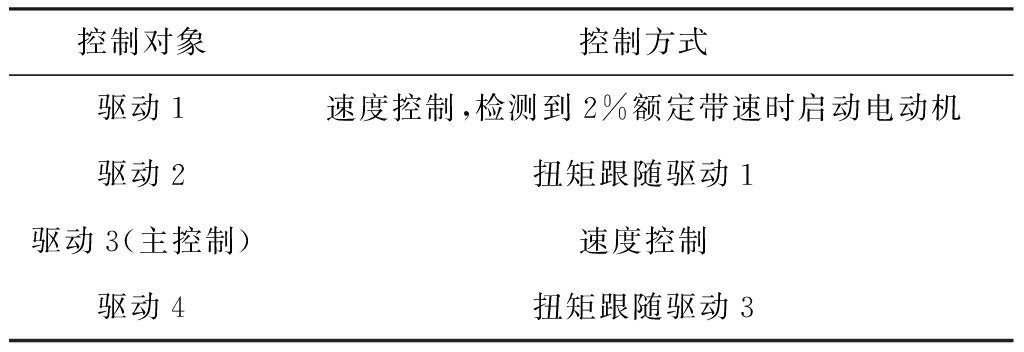

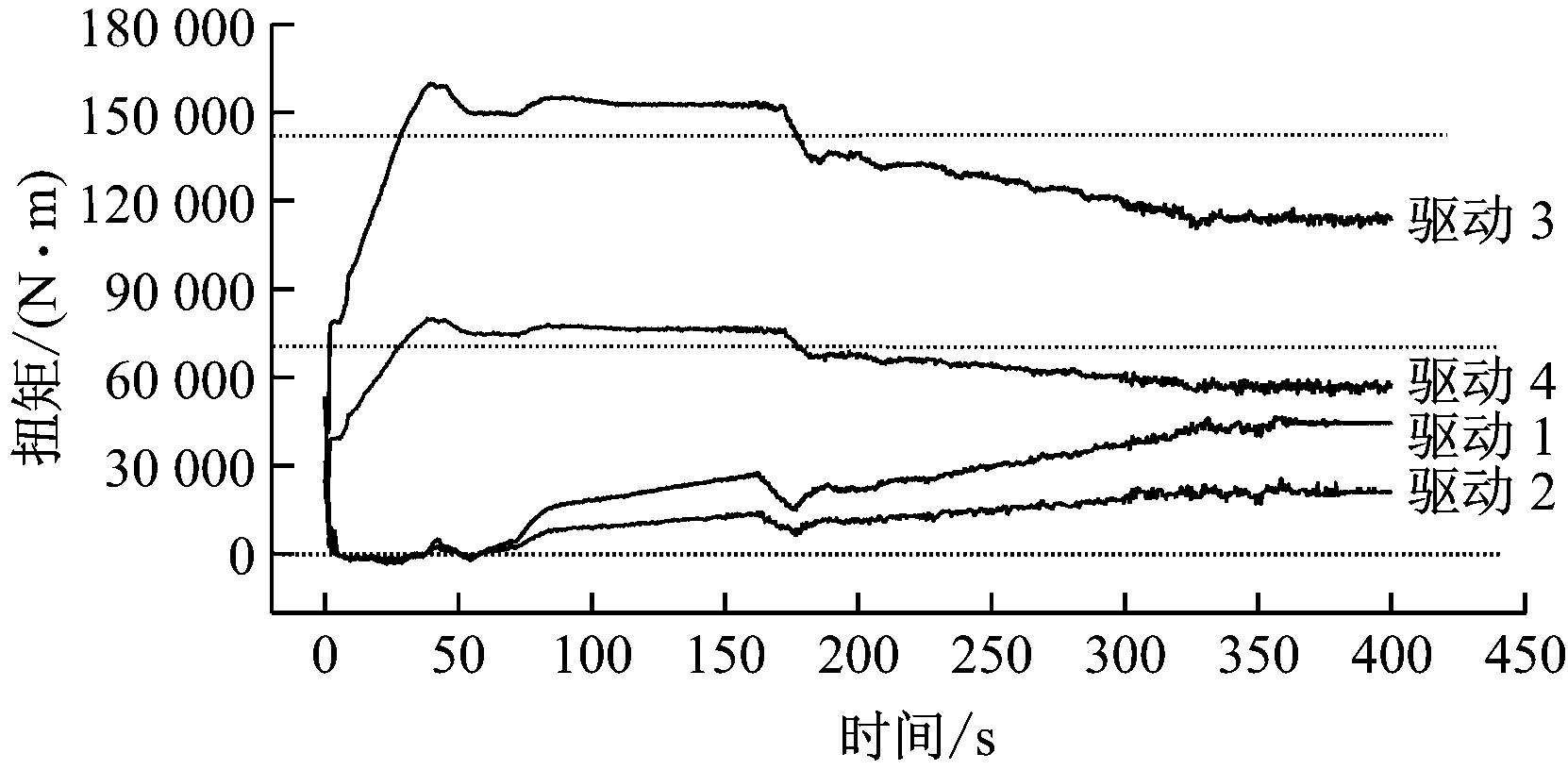

表1 驱动控制方案1

Table 1 Drive control program 1

表2 驱动控制方案2

Table 2 Drive control program 2

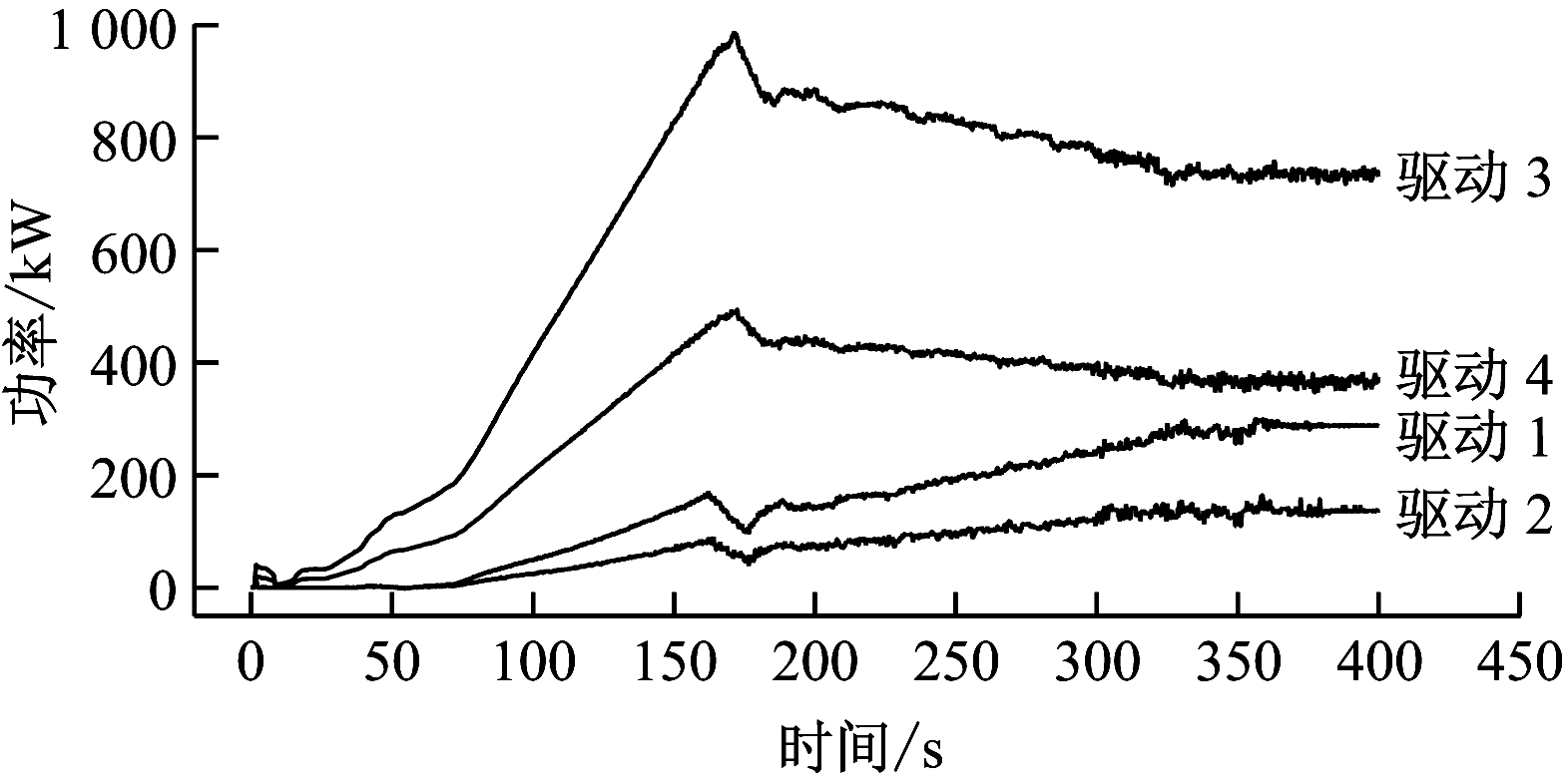

输入上述2种驱动控制方案,使用软件仿真求解出输送机的启动过程。驱动输出功率如图2所示。可见,方案1的电动机输出功率不平均,头部功率大,中部功率小;方案2的电动机输出功率可以达到平衡。

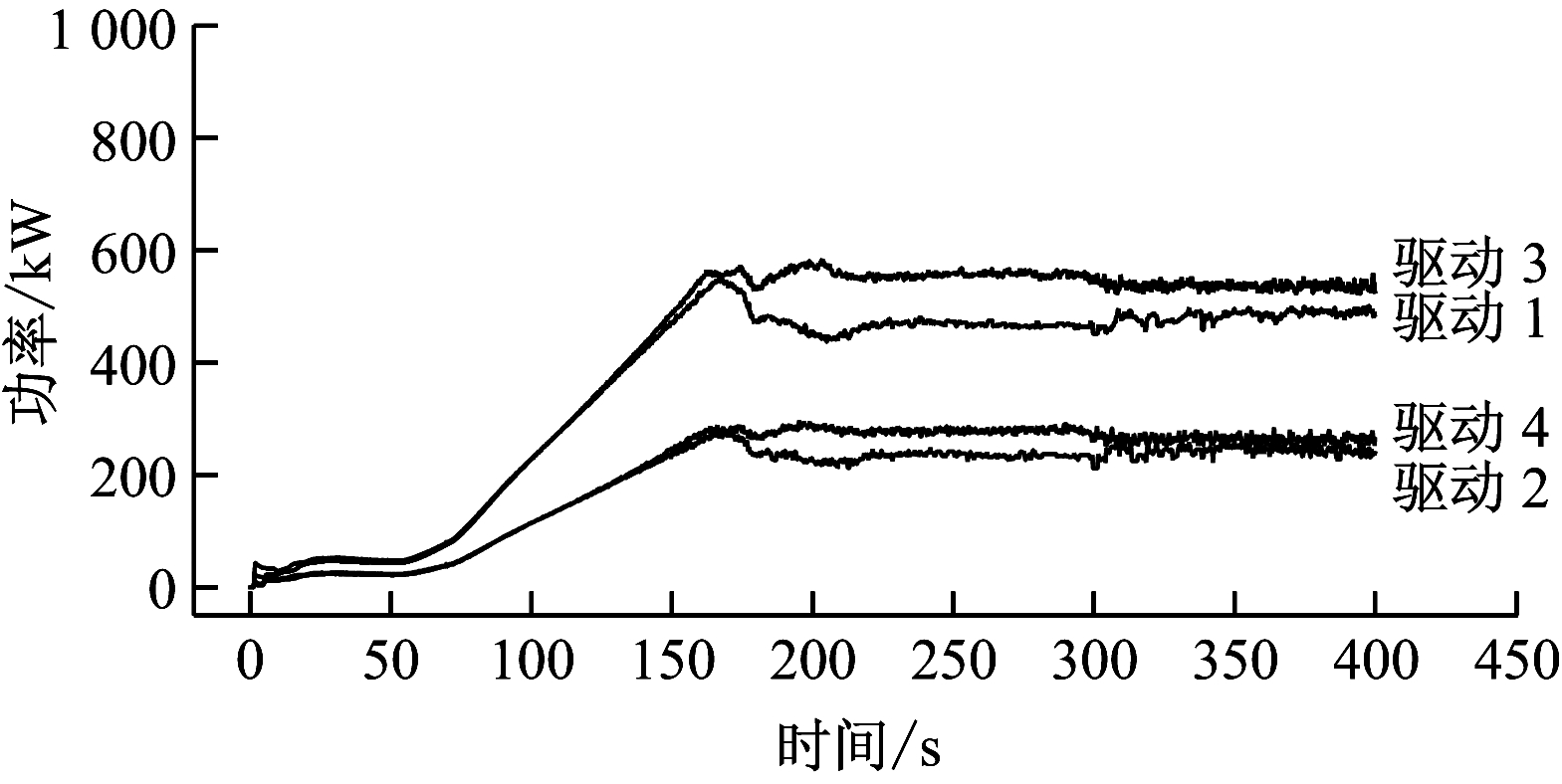

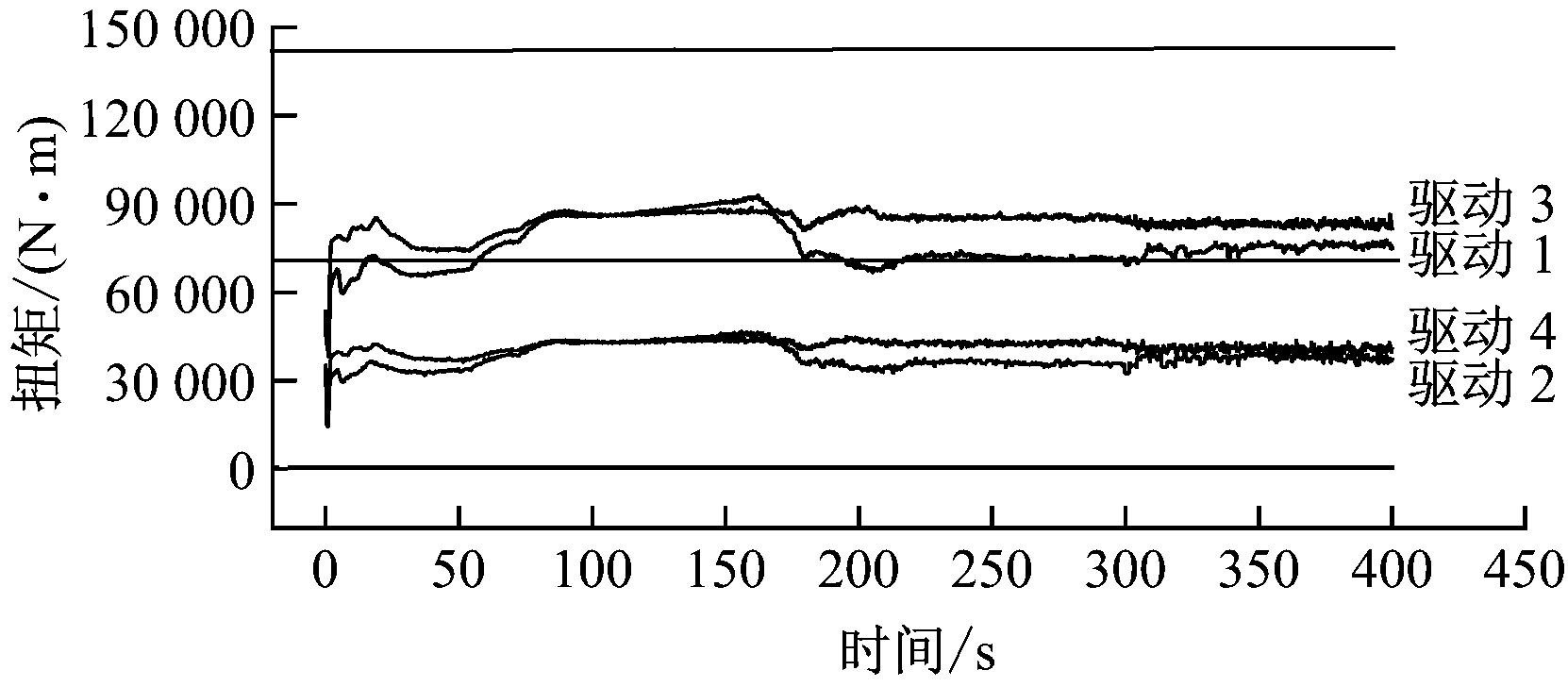

电动机输出扭矩如图3所示。方案1中,中部电动机启动前由输送带拖动,出现负扭矩,头部电动机输出扭矩超过满载转矩;方案2采用扭矩跟踪使驱动1和驱动2达到同步,驱动3和驱动4达到同步,解决了电动机之间的干涉问题。

(a) 方案1

(b) 方案2

图2 电动机驱动输出功率

Fig.2 Output power of motor

(a) 方案1

(b) 方案2

图3 电动机输出扭矩

Fig.3 Output torque of motor

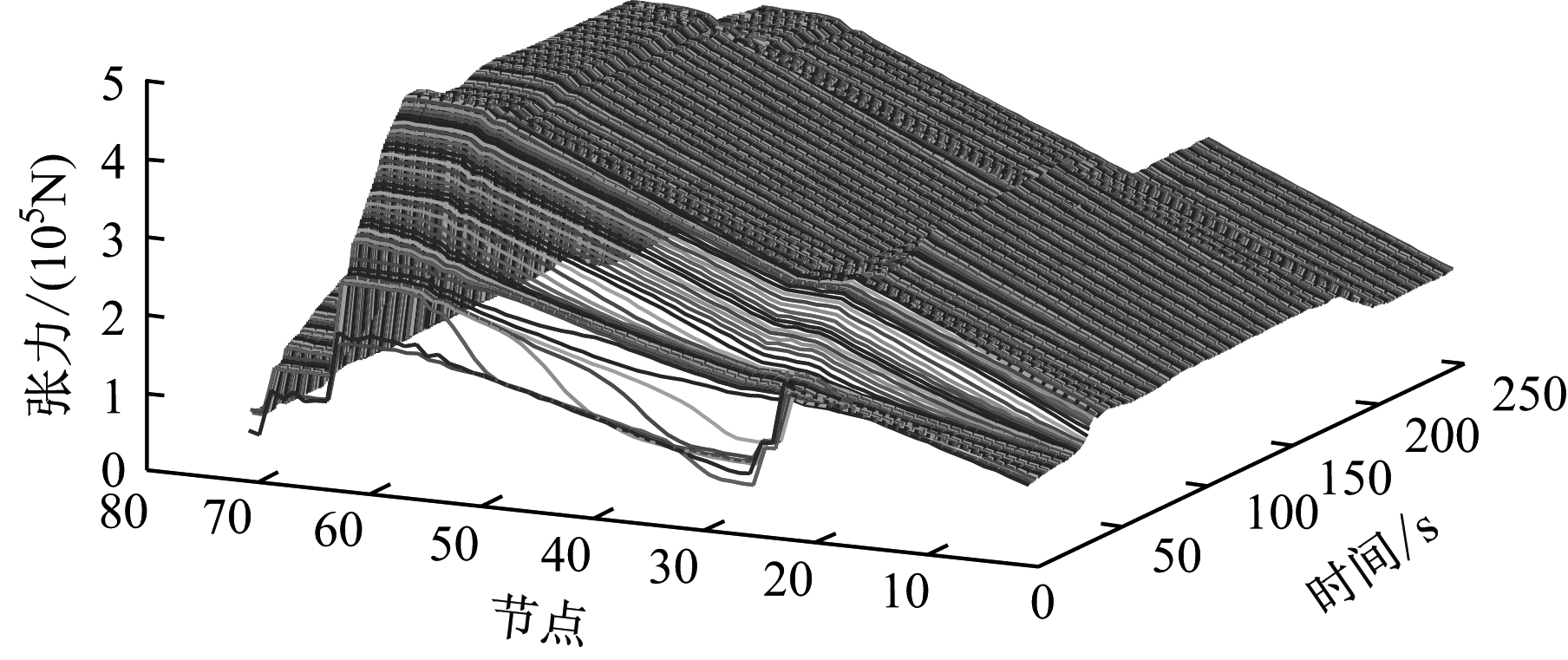

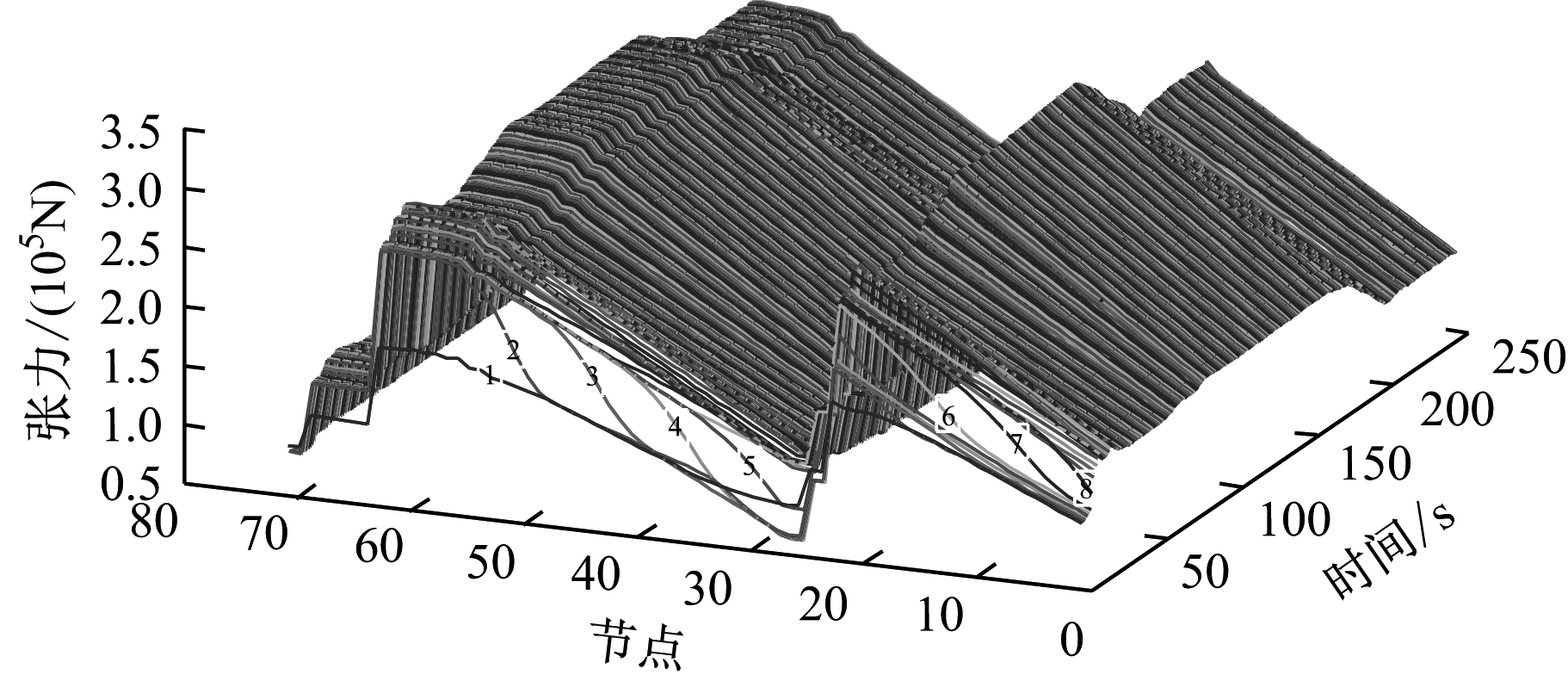

将时域离散,以1 s为间隔,从尾部沿着输送机运送方向到驱动4共71个节点输送带张力如图4所示。方案1的最大张力为490 kN,集中在输送机头部。方案2的最大张力为320 kN,2个波峰分别是中部驱动和头部驱动所在位置。从标记的数字可以看出前8 s的张力变化,头部驱动启动后,经过5 s,张力传递到中部。

对比方案1和方案2可知,方案2在功率、扭矩平衡方面较为合理,同时输送带张力小很多,所以在头部和中部2个驱动系统中,应该将功率大的驱动(双电动机)作为主控制,靠近主控制的单电动机采用扭矩跟踪,同时距离主控制较远的中部驱动延迟启动,延迟条件设置为检测到2%额定带速。

(a) 方案1

(b) 方案2

图4 各节点输送带张力

Fig.4 Conveyor belt tension of each node

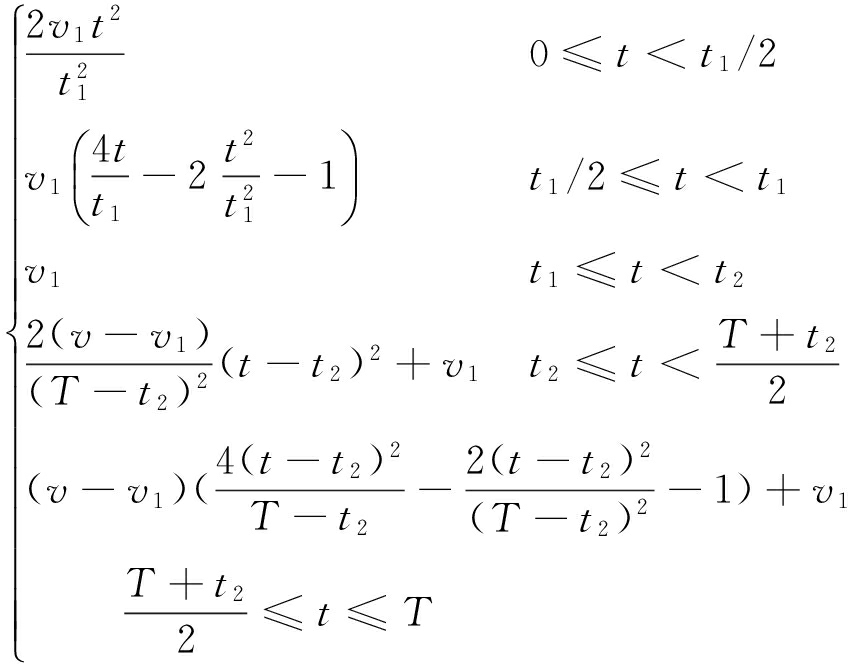

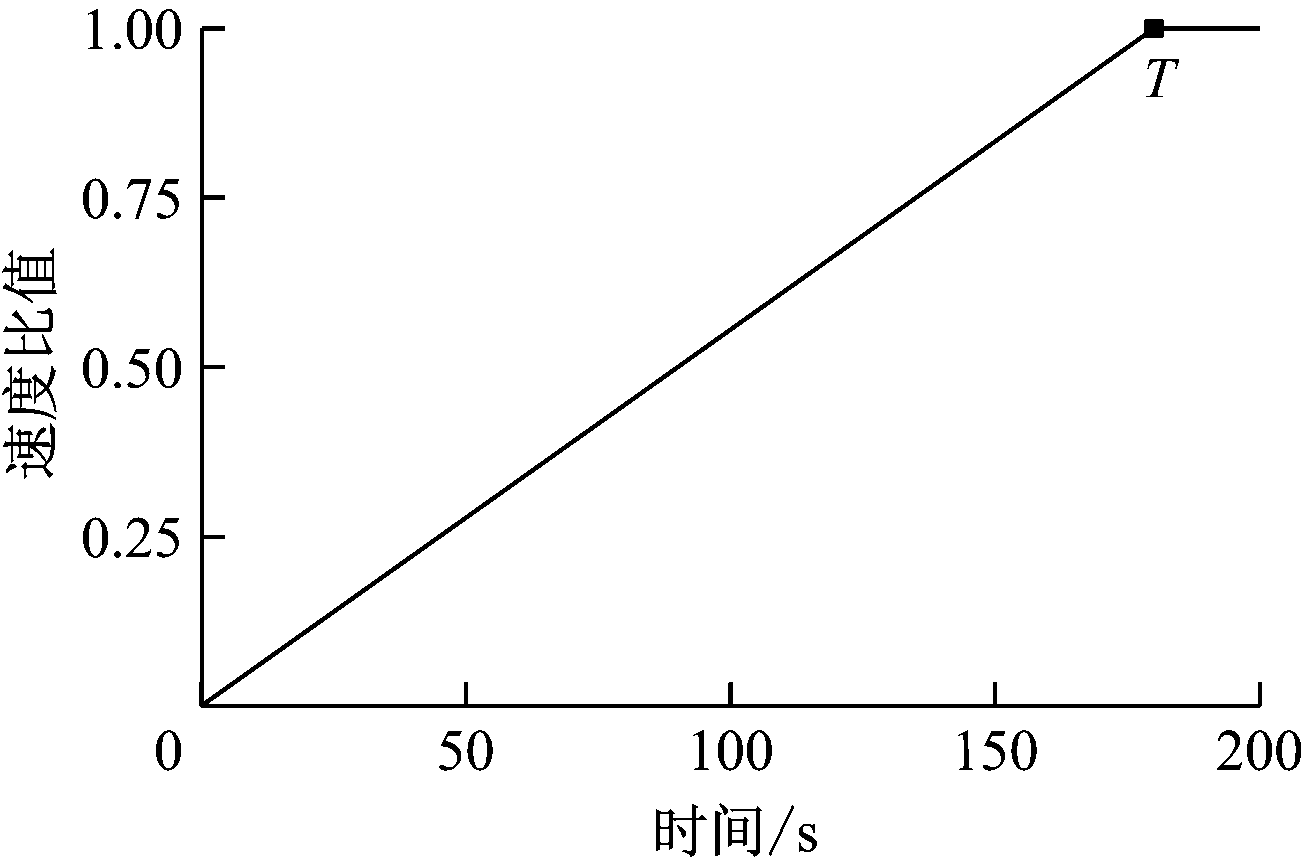

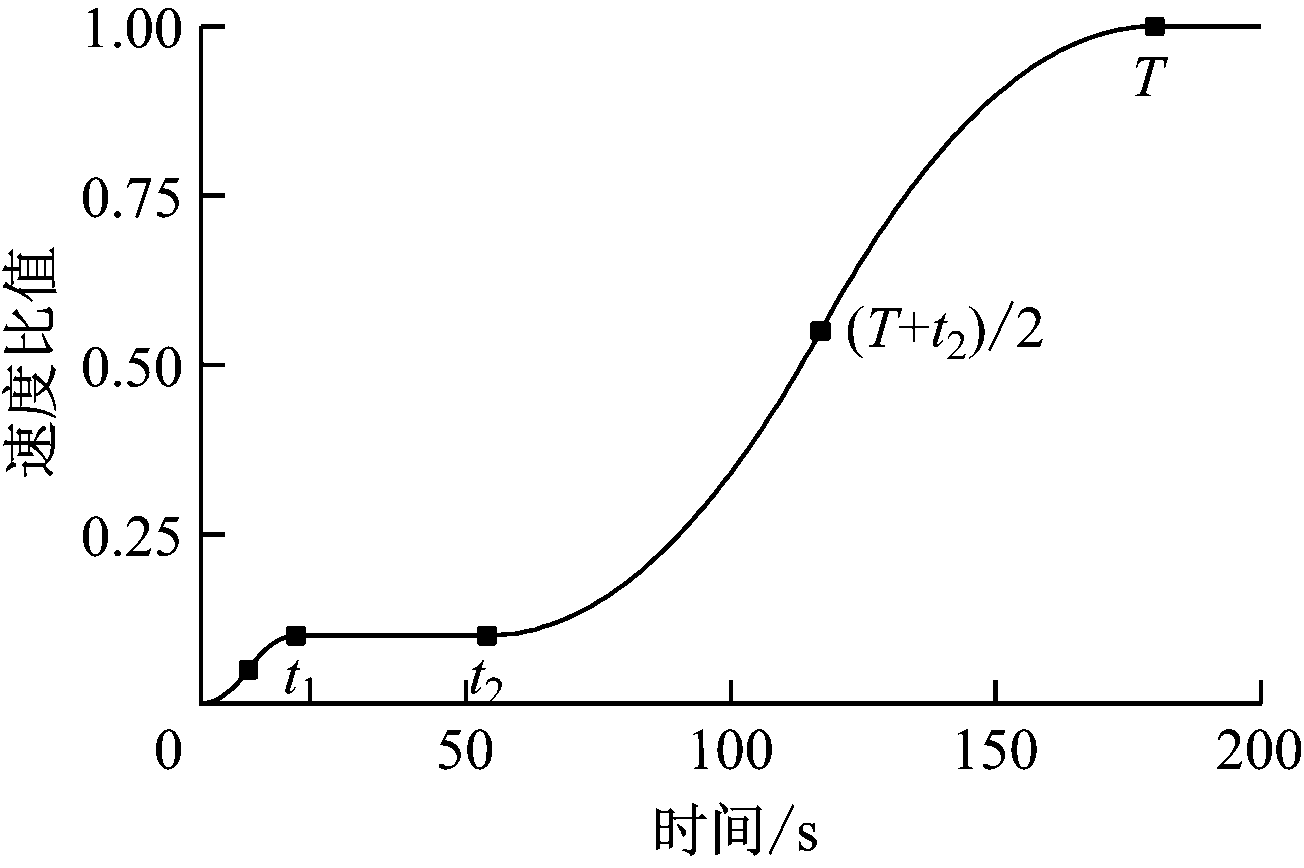

得到驱动协调方案后,要确定该输送机的主控制(驱动3)的速度控制曲线。长距离带式输送机启动过程会出现很大的动载荷,这主要是由较大的加速度值和加速度突变所导致的,因此,需要重点研究合理的速度控制曲线[9]。为更好地减小输送带的动张力和消除输送带的黏弹性振动,对以下4种速度控制方式进行分析比较。

(1) 匀加速:整个启动过程加速度保持不变,速度v与时间t关系为v=at,a为常数,速度线性增加。

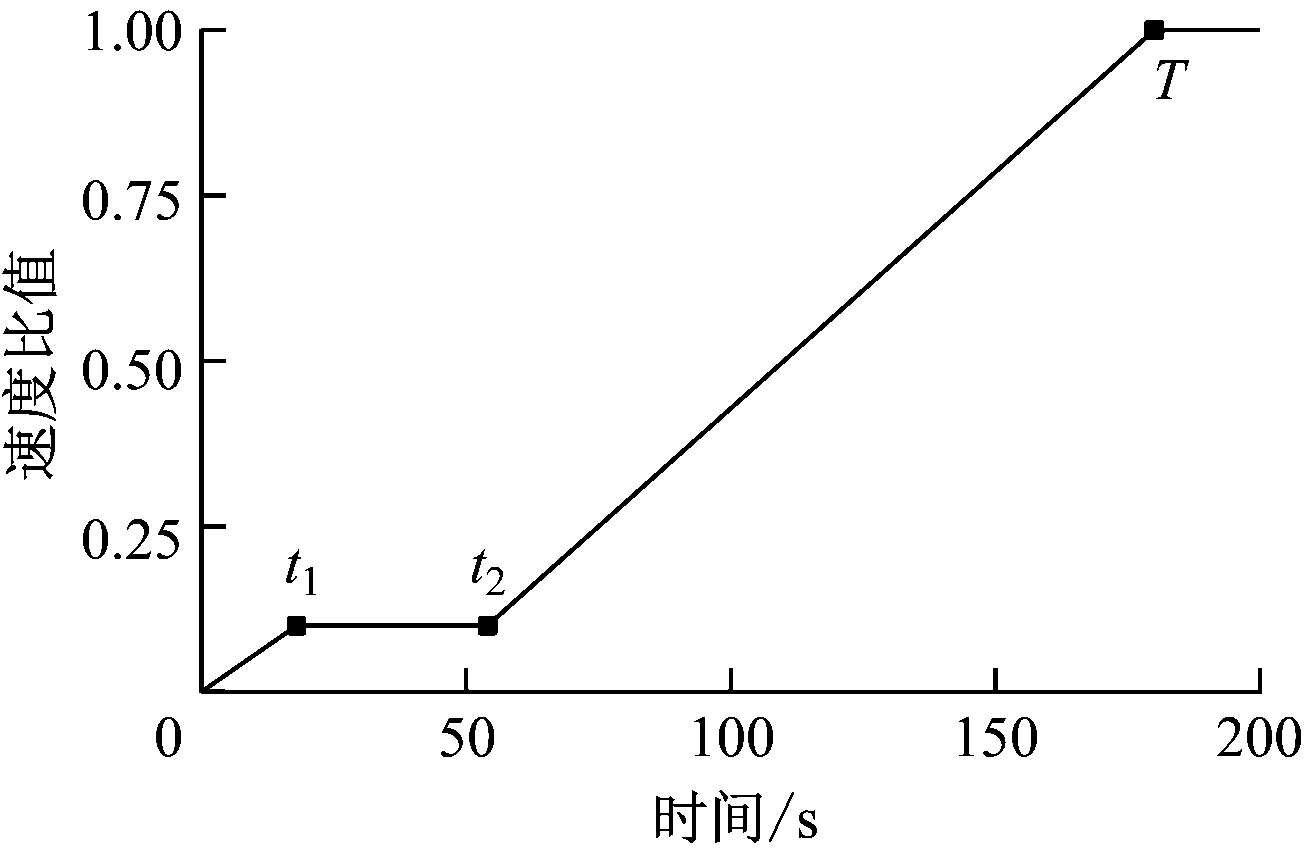

(2) 组合匀加速:在输送机启动之前,输送带处于松弛状态,为避免对输送带的冲击,消除松弛,在匀加速启动过程中加入一段爬行段来拉紧输送带。

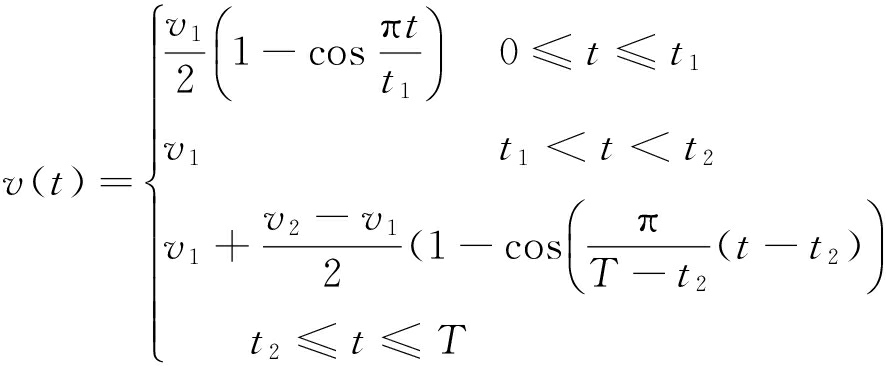

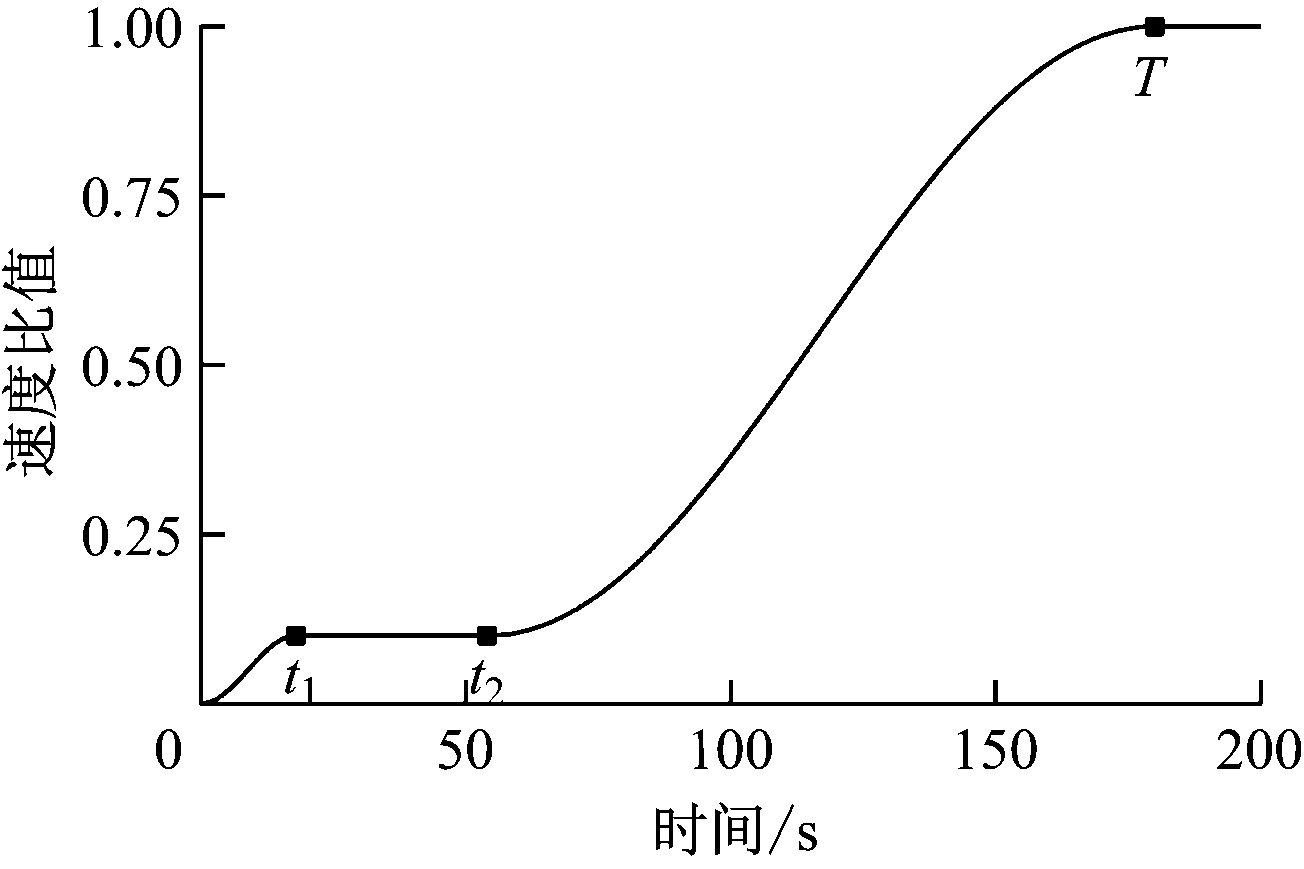

(3) 组合摆线:即Harrison A提出的摆线速度曲线[10],其加速度最大值am=(π/2)v/T=1.57v/T,T为整个启动过程的时间。在其曲线中再加一个爬行段来消除松弛,如式(4),该函数为三段函数,相比前2种,速度变化和加速度变化更加平稳。

(4)

式中:t1为到达爬行端的时间,t1=T/10;t2为爬行段结束时间,t2=3T/10;v1为延迟段带速;v2为额定带速,v1=v2/10。

(4) 组合抛物线:即Nordell L K推荐的对称抛物线,加速度最大值am=2v/T,加入爬行段后其速度公式为

v(t)=

(5)

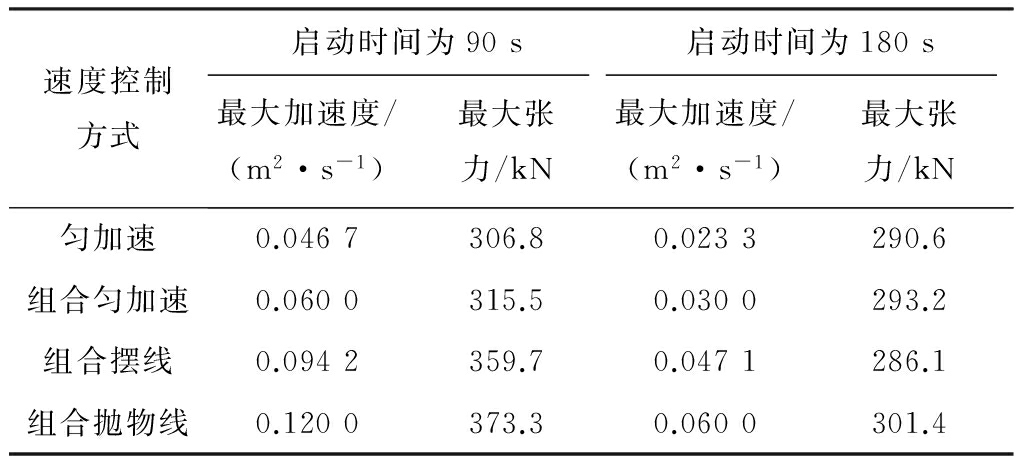

启动速度与额定带速的比值随时间的变化曲线如图5所示。选择方案2,仿真对比4种不同速度控制方式下输送机的动载荷,结果见表3。

比较启动时间为90 s与180 s的情况可知,延长启动时间可以使输送机最大张力减小,输送机动载荷下降,所以启动时间不宜设置过短。启动时间为90 s时,匀加速启动的输送带张力最小,组合抛物线方式的张力最大,说明当启动时间较短时,启动过程中的加速度最大值起到主要作用。组合抛物线方式的加速度最大,所以,输送带张力最大。启动时间为180 s时的仿真结果和90 s略有差别,组合摆线启动方式的输送带张力最小。启动时间较长时,加速度最大值影响变小,加速度突变也影响仿真结果,组合摆线加速度突变最小。输送带具有弹性,当启动时间足够长时,加速度变化率的增大对动载荷的影响不大,所以,几种启动方式的输送带张力接近。

针对中部卸载式长距离带式输送机制定了2种驱动控制方案,利用Belt Analyst软件对其进行仿真,制定多电动机协调控制策略:与主控制靠近的驱动采用扭矩跟踪,距离较远的驱动延迟启动,延迟启动条件设为检测到2%带速较合理。比较不同的启动时间和不同的速度控制曲线后发现了合理的启动曲线应具有的特征:启动的时间足够长,以保证启动加速度小于规定的加速度;启动加速度较小且没有突变,因为动张力的大小主要取决于加速度最大值。

(a) 匀加速

(b) 组合匀加速

(c) 组合摆线

(d) 组合抛物线

图5 启动速度与额定带速的比值随时间变化曲线

Fig.5 Curve of the ratio of starting speed to rated belt speed varies with time

表3 不同速度控制方式下输送机的动载荷

Table 3 Dynamic load of conveyor under different speed control ways

参考文献(References):

[1] 张振文,宋伟刚.带式输送机工程设计与应用[M].北京:冶金工业出版社,2015.

[2] 金丰民.带式输送机实用技术[M].北京:冶金工业出版社,2012.

[3] 杨光辉,安琪.多机驱动带式输送机功率平衡模糊控制方法[J].工矿自动化,2014,40(3):69-73.

YANG Guanghui,AN Qi.Fuzzy control method of power balance of multi-motor driving belt conveyor[J]. Industry and Mine Automation,2014,40(3):69-73.

[4] 薛彦波.多机驱动带式输送机功率平衡控制方法[J].工矿自动化,2016,43(3):74-77.

XUE Yanbo.Power balance control method of multi-motor driving belt conveyor[J]. Industry and Mine Automation, 2016,43(3): 74-77.

[5] 陈梅,刘贞英,陈薇,等.长距离带式输送机的建模与观测器设计[J].起重运输机械,2011(4):20-25.

CHEN Mei, LIU Zhenying, CHEN Wei, et al. Modeling and observer design of long distance belt conveyor[J]. Hoisting and Conveying Machinery, 2011(4): 20-25.

[6] 毛君,李晓婧,陈洪月,等.带式输送机输送带的刚柔耦合动力学特性研究[J].机械传动,2015(4):19-23.

MAO Jun, LI Xiaojing, CHEN Hongyue, et al. Research of the rigid-flexible coupling dynamics characteristic of the conveying belt of belt conveyor[J]. Journal of Mechanical Transmission, 2015(4): 19-23.

[7] HE Qing, LI Hong. Review of dynamic modeling and simulation of large scale belt conveyor system[M]//CHEN R. Intelligent Computing and Information Science, Springer, Berlin, Heidelberg, 2011:167-172.

[8] 李玉瑾.带式输送机的动态特性分析与软起动设计[J].煤炭学报,2002,27(3):294-299.

LI Yujin.Dynamic analysis and soft starting design of belt conveyor[J].Journal of China Coal Society,2002,27(3):294-299.

[9] 张述坤,李素梅.带式输送机CST控制系统的仿真分析[J].煤矿机械,2013,34(8):97-99.

ZHANG Shukun, LI Sumei. Simulation analysis of belt conveyor CST control system [J].Coal Mine Machinery,2013,34(8):97-99.

[10] YANG G. Dynamics analysis and modeling of rubber belt in large mine belt conveyors[J]. Sensors & Transducers,2014,181(10):210.

Driving control strategy of intermediate unloading long distance belt conveyor

HUANG Zhonghe, WANG Shibo

(School of Mechanical and Electrical Engineering, China University of Mining and Technology, Xuzhou 221116, China)

Abstract:In view of problems such as roller skidding, belt jumping, belt loosening, material stacking, unbalanced power loads in the middle and head motors, which may occur when driving control of the intermediate unloading belt conveyor is controlled improperly, the paper proposed to use Belt Analyst software to simulate two kinds of driving control scheme of intermediate unloading belt conveyor, and the optimal multi-motor coordination scheme was obtained by comparison: the driver near the main control uses torque tracking, the driver far from the main control uses speed tracking and delay start, and the reasonable delay start condition is that the motor starts when 2% rated speed is detected. In order to reduce dynamic tension of the belt and eliminate the viscoelastic vibration of the belt, control curve and dynamic load of four kinds of speed control modes were analyzed and compared, including uniform acceleration, combined uniform acceleration, combined cycloid and combined parabola.And characteristics which reasonable start-up curve should have were obtained: start-up time is long enough to ensure that the starting acceleration is less than the specified acceleration; starting acceleration is small and there is no mutation since the magnitude of the dynamic tension depends primarily on the maximum acceleration.

Key words:coal mine transportation; belt conveyor; intermediate unloading; drive control; multi-motor control; motor control curve

文章编号:1671-251X(2017)07-0048-05

DOI:10.13272/j.issn.1671-251x.2017.07.010

收稿日期:2016-12-20;

修回日期:2017-05-09;责任编辑:胡娴。

基金项目:国家自然科学基金联合基金项目(U1510116);教育部蓝火计划项目(2014-LHJH-HSZX-013)。

作者简介:黄忠河(1991-),男,福建闽清人,硕士研究生,主要研究方向为带式输送机控制策略及仿真分析等,E-mail:971026993@qq.com。通信作者:王世博(1979-),男,河北新河人,教授,博士,主要从事矿山智能装备等方面的研究工作,E-mail:wangshb@cunt.edu.cn。

引用格式:黄忠河,王世博.中间卸载式长距离带式输送机驱动控制策略[J].工矿自动化,2017,43(7):48-52. HUANG Zhonghe,WANG Shibo.Driving control strategy of intermediate unloading long distance belt conveyor[J].Industry and Mine Automation,2017,43(7):48-52.

中图分类号:TD634.1

文献标志码:A 网络出版时间:2017-06-27 16:34

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170627.1634.010.html