董志勇, 王然风, 樊民强, 付翔

(太原理工大学 矿业工程学院, 山西 太原 030024)

摘要:针对重介分选过程分流阀手动控制存在精确性差、介质消耗量大等问题,设计了一套重介分选过程分流自动控制系统,建立了基于最小二乘支持向量机的分流阀开度预测模型。该系统利用传感器采集悬浮液密度、煤泥含量、合介桶液位和补水阀开度等参数,作为分流阀开度预测模型的输入变量,经模型计算得出相应的分流阀开度输出值并输送至PLC,PLC根据分流阀开度值控制分流阀动作, 从而实现分流量自动控制。实际应用表明,该系统可使重介悬浮液密度波动控制在±0.005 g/cm3,吨煤介耗降低了0.216 kg。

关键词:重介选煤; 自动分流; 分流阀开度预测; 最小二乘支持向量机; 引力搜索算法

太原选煤厂一直采用人工手动控制分流阀开度,并且采用大分流,即分流阀一直处于较大开度的状态,通过大分流量来保证重介悬浮液密度高于设定值,然后通过控制补水阀开度来实现密度控制,这样补水阀同样也必须长期处于大开度状态,进入系统的水量持续增加,同时由于没有稀介桶,分流量直接进入磁选机,过大的分流量会造成磁选机高负荷甚至超负荷工作,降低了磁选回收率,增加了介耗。2013年,太原选煤厂进行了选前脱泥技术改造。改造后进入重介系统的水量明显增加,重介悬浮液密度降低,若通过简单控制补水阀开度来实现密度控制已无法满足现场工况要求,因而,需要通过打分流来提高重介悬浮液密度。手动调整分流量精确度较差,且具有一定滞后性,工人劳动强度较大,因而,实现重介分选过程分流的自动控制具有重要意义。

本文在分析重介选煤过程分流动作主要影响因素的基础上,设计了一套重介分选过程分流自动控制系统。利用最小二乘支持向量机(Least Squares Support Vector Machine,LSSVM)建立分流阀开度预测模型,并采用引力搜索算法(Gravity Search Algorithm,GSA)进行模型参数优化。该系统利用传感器采集悬浮液密度、煤泥含量、合介桶液位和补水阀开度等参数,作为分流阀开度预测模型的输入变量,经模型计算,得出相应的分流阀开度输出值并输送至PLC,PLC根据分流阀开度值控制分流阀动作, 实现分流量自动控制。

分流是指在重介旋流器分选过程中,利用磁选精矿悬浮液密度和磁性物含量都较高的特点,通过将一部分合格介质分流到稀介中,然后再次通过磁选机进行净化和浓缩后返回合介桶中,从而达到提高悬浮液密度和降低系统悬浮液中煤泥含量的目的,这部分分流到稀介中的合格介质量即为分流量[1]。分流量过小,往往不能起到保证悬浮液密度和稳定性的作用,分流量过大,由于受限于磁选机磁铁矿粉回收率,往往导致介耗增加[2],因而分流量的大小需要依据分选过程中实际情况及时调整。通过对重介分选过程工艺流程分析可知,影响分流量大小的主要因素为悬浮液密度、合介桶液位、煤泥含量和补水阀开度。

1.1 悬浮液密度

重介悬浮液密度的精确性会直接影响分选效果,而分流对于悬浮液密度有着重要的影响。当悬浮液密度实时值低于设定值时,通过提高分流量,增加进入稀介中的合格介质,从而增加磁选机浓缩后的浓介量,可以提高合介桶中悬浮液密度;反之,当悬浮液密度实时值高于设定值时,应适当减少分流量,从而起到降低合介桶中悬浮液密度的作用。

1.2 合介桶液位

合介桶液位的正常和稳定对于保证重介分选过程连续稳定运行具有重要意义[3-4]。若合介桶液位过高,密度调节过慢,则停车时管道中悬浮液的回流容易造成溢桶事故;若合介桶液位过低,则无法保证旋流器入料压力和悬浮液密度的稳定。在实际生产过程中,当合介桶液位较高时,可通过增加分流量,减少返回合介桶中的合介量,从而降低合介桶液位;反之,当合介桶液位较低时,可通过减小分流量,增加返回合介桶中的合介量,从而提高合介桶液位。

1.3 煤泥含量

重介悬浮液由水、煤泥和磁铁矿粉共同组成,在重介选煤过程中,只有磁性物含量和煤泥含量保持一定的比例,才能够保证悬浮液的黏度,而黏度直接影响到悬浮液的稳定性[5]。煤泥含量可间接反映悬浮液的黏度[6],由重介悬浮液密度和磁性物含量计算式(式(1))得到。当煤泥含量较高时,悬浮液黏度较大,稳定性好,但是不利于细颗粒物料的分选,此时应适当增加分流量,降低系统煤泥含量,保证分选效果;当煤泥含量较低时,悬浮液黏度较小,稳定性较差,此时应适当减少分流量,提高悬浮液中煤泥含量,保证悬浮液的稳定性。

Q1=![]() (ρ-1)-

(ρ-1)-![]() Q2

Q2

(1)

式中:Q1为悬浮液中煤泥含量,g/cm3;δ1为磁性物真密度;δ2为煤泥真密度;ρ为悬浮液密度,g/cm3;Q2为悬浮液中磁性物含量,g/cm3。

1.4 补水阀开度

补水是重介选煤过程调节悬浮液密度的一个重要手段,通过调整安装在合介泵前的补水阀的开度,从而调节进入合介管道的清水量,起到控制悬浮液密度的作用,一般采用PID控制[7-8]。当补水阀开度较大时,表明此时悬浮液密度较高,可适当提前减小分流量,间接起到降低密度的作用;当补水阀开度较小时,表明此时悬浮液密度较低,可适当提前增加分流量,起到提高悬浮液密度的作用。

2.1 LSSVM原理

近年来支持向量机(Support Vector Machine, SVM)以其在小样本、非线性及高维数建模过程中表现出来的优良性能而得到了广泛的应用[9-11]。文献[12]在SVM基础上提出了LSSVM,利用等式约束替代了SVM中的不等式约束,降低了计算复杂度,大大加快了求解速度,从而使LSSVM建模方法更能满足现场需求,其回归建模原理如下。

给定一组训练样本集S:{(x1,y1),(x2,y2),…,(xi,yi)}∈RN×R,其中i=1,2,…,N,N为训练样本个数,xi为输入变量,yi为对应的输出变量。引入非线性映射函数φ(·)将输入数据映射到高维特征空间,从而建立如下回归模型:

g(x)=ωTφ(x)+b

(2)

式中:ω为权向量,ω∈RN;b为偏置量,b∈R。

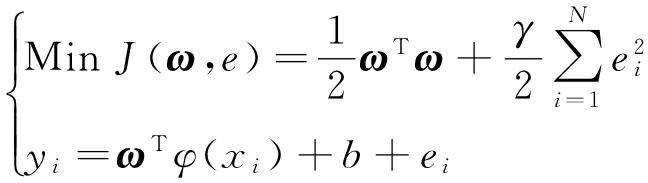

根据结构风险最小化原则,回归问题可转化为有约束的二次优化问题:

(3)

式中:J(ω,e)为目标函数;γ为正则化参数;ei为松弛因子。

为了解决上述优化问题,通过将约束问题转化为无约束问题,引入拉格朗日乘子αi,得到目标函数:

L(ω,b,e,α)=![]() ei-yi}

ei-yi}

(4)

根据最优系统理论的KTT条件可知存在以下等式:

(5)

进而得到如下线性方程式:

(6)

式中:Y=[1 1 … 1]T;Ω=K(xi,xj)=φ(xi)T×φ(xj),K(xi,xj)为核函数,满足Mercer条件;I为单位矩阵;y=[y1 y2 … yN]。

最终求解得到的回归函数可表示为

(7)

2.2 分流阀开度预测模型

采用LSSVM建立了分流阀开度的预测模型。x1(悬浮液实时密度),x2(合介桶液位),x3(煤泥含量),x4(补水阀开度)作为模型输入变量,分流阀开度y作为输出变量,模型输入/输出关系可表示为

y=f(x1,x2,x3,x4)

(8)

选择结构简单、非线性映射能力和泛化能力强的RBF径向基函数作为核函数:

(9)

式中σ2为核参数。

本文建模数据均为太原选煤厂通过工业DCS系统采集的现场实际数据。为了保证模型预测精度,利用3σ原则对异常数据进行剔除,在生产过程运行状况良好的情况下,共挑选了60组具有代表性的样本。为了避免由于输入变量量纲不同而造成模型误差,采用Min-Max方法对输入变量进行归一化处理,归一化方法如式(10)所示。最后再反归一化得到模型最终输出值。

(10)

式中:![]() ij表示归一化后的数值;xij表示第j个变量的第i个样本值;Min xj表示第j个变量的最小值;Max xj表示第j个变量的最大值。

ij表示归一化后的数值;xij表示第j个变量的第i个样本值;Min xj表示第j个变量的最小值;Max xj表示第j个变量的最大值。

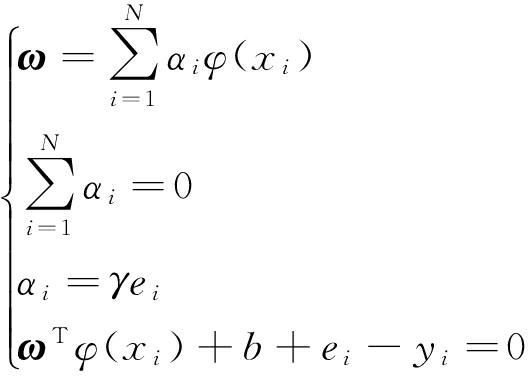

在60组样本中,随机选择40组作为分流阀开度预测模型的训练集,剩余20组作为测试集。在LSSVM建模过程中,模型参数对模型回归精度有着重要的影响,本文采用GSA对LSSVM模型中的正则化参数γ和核参数σ2进行优化选择。GSA是基于万有引力定律的启发式优化算法[13],其具有收敛速度快、不易陷入局部最小值、全局搜索能力强等优点[14]。GSA参数设置如下:种群规模为20,最大迭代次数为200,引力常数初始值G0=100,衰减指数α=20,ε=10-6,粒子维数d=2。确定参数搜索范围:γ∈[0.01,1 000],σ2∈[0.1,100],利用均方误差(MSE)作为优化目标函数(式(11)),其中n为样本数,yi为实际值![]() 为模型预测值。最终参数优化结果:γ=1.52,σ2=28.21。利用上述优化参数值建模,最终测试集样本实际值和预测值对比结果如图1所示。本文采用均方误差MSE(式(11))和准确度ACC(式(12))作为模型性能评价指标。由图1可知,采用基于LSSVM建立的分流阀开度预测模型预测值和实际值的均方误差MSE=0.518 8,准确度ACC=93.5%,仿真结果表明,模型预测效果良好,可满足现场实际需求。

为模型预测值。最终参数优化结果:γ=1.52,σ2=28.21。利用上述优化参数值建模,最终测试集样本实际值和预测值对比结果如图1所示。本文采用均方误差MSE(式(11))和准确度ACC(式(12))作为模型性能评价指标。由图1可知,采用基于LSSVM建立的分流阀开度预测模型预测值和实际值的均方误差MSE=0.518 8,准确度ACC=93.5%,仿真结果表明,模型预测效果良好,可满足现场实际需求。

(11)

(12)

图1 阀门开度实际值和预测值对比

Fig.1 Comparison of actual and predicted values of valve opening degree

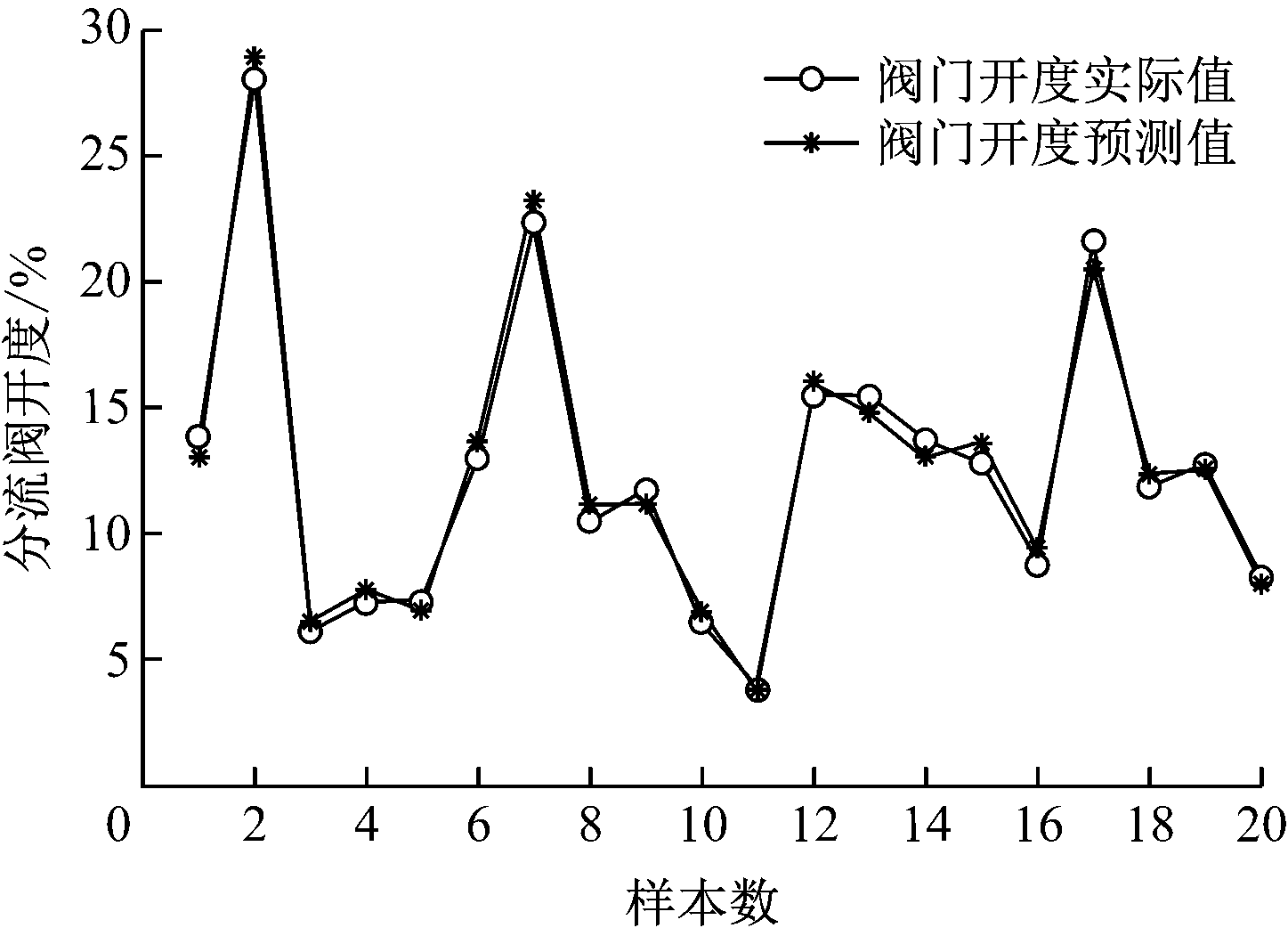

重介分选过程分流自动控制系统硬件主要由上位机、控制器、传感器和执行机构4个部分组成,其中上位机选用工控机ACP-4000;组态软件选用IFIX;控制器采用施耐德昆腾PLC;传感器主要包括同位素密度计、CG-150型磁性物含量仪、E+H压力型液位传感器,分别用于测量悬浮液密度、煤泥含量、合介桶液位;执行机构选用宝帝电动蝶阀。系统运行时,传感器采集到的数据进入PLC,通过以太网通信上传至IFIX中,然后通过OPC通信方式中转进入Matlab中作为模型的输入变量,Matlab利用训练好的模型计算出相应的分流阀开度输出值,反向输送至PLC中,从而控制分流阀动作。整个控制系统结构如图2所示。

图2 重介分选过程分流自动控制系统结构

Fig.2 Structure of automatic shunt control system in dense-medium separation process

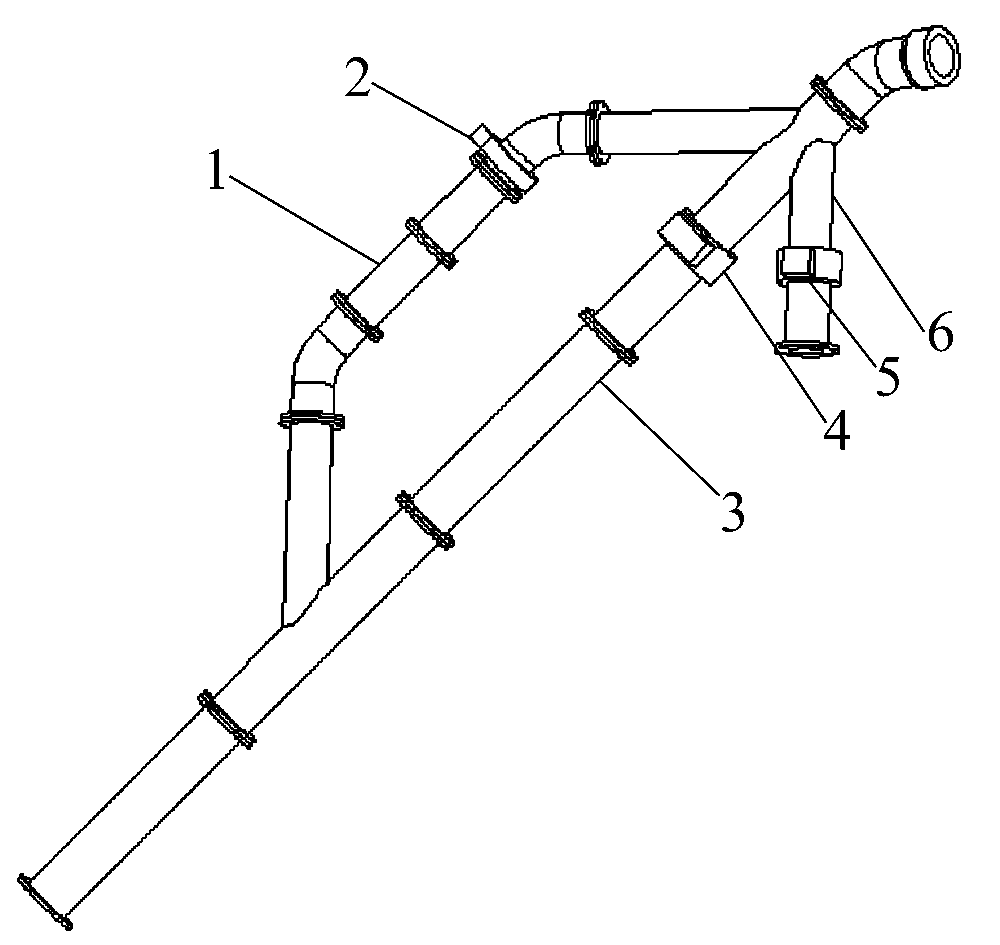

分流管道设计如图3所示,系统在主分流管道上安装了主分流阀,依据模型预测的阀门开度值进行自动调整。在主分流管道旁设计了分流旁路管道,安装了分流旁路蝶阀,该阀门在系统完成调试后开度固定不变。分流旁路的设计提高了系统的分流冗余量,确保了主阀能够在一个较小的开度范围内完成自动分流过程,提高了系统的灵敏性。同时设计了防堵管路,当分流管路出现故障或者堵塞时,防堵管路打开,悬浮液返回合介桶,该分流管道设计充分保证了系统的稳定性和可靠性。

1—分流旁路; 2—分流旁路蝶阀; 3—分流主管路;4—分流主蝶阀; 5—防堵蝶阀; 6—防堵管路

图3 分流管道

Fig.3 Shunt pipeline

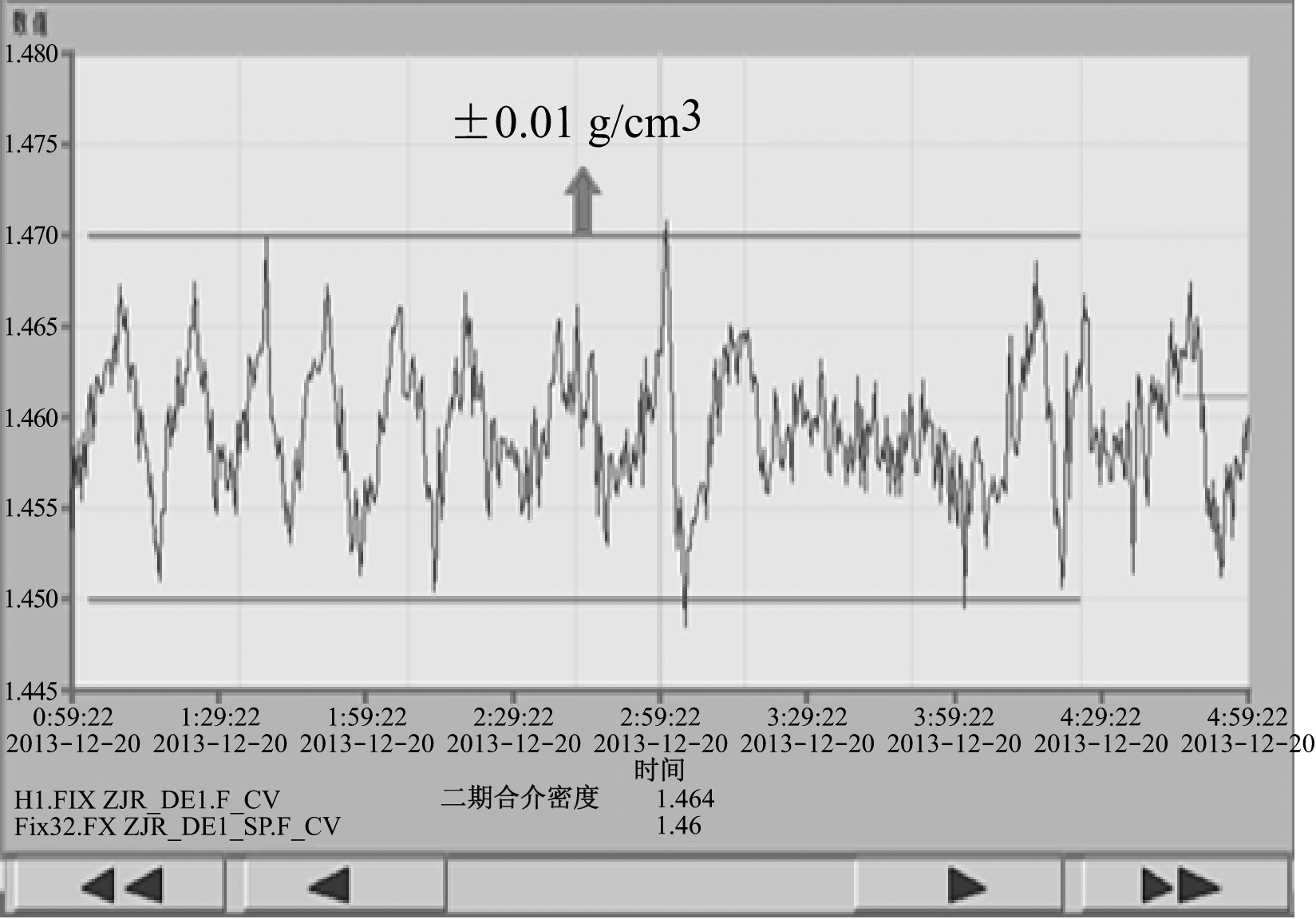

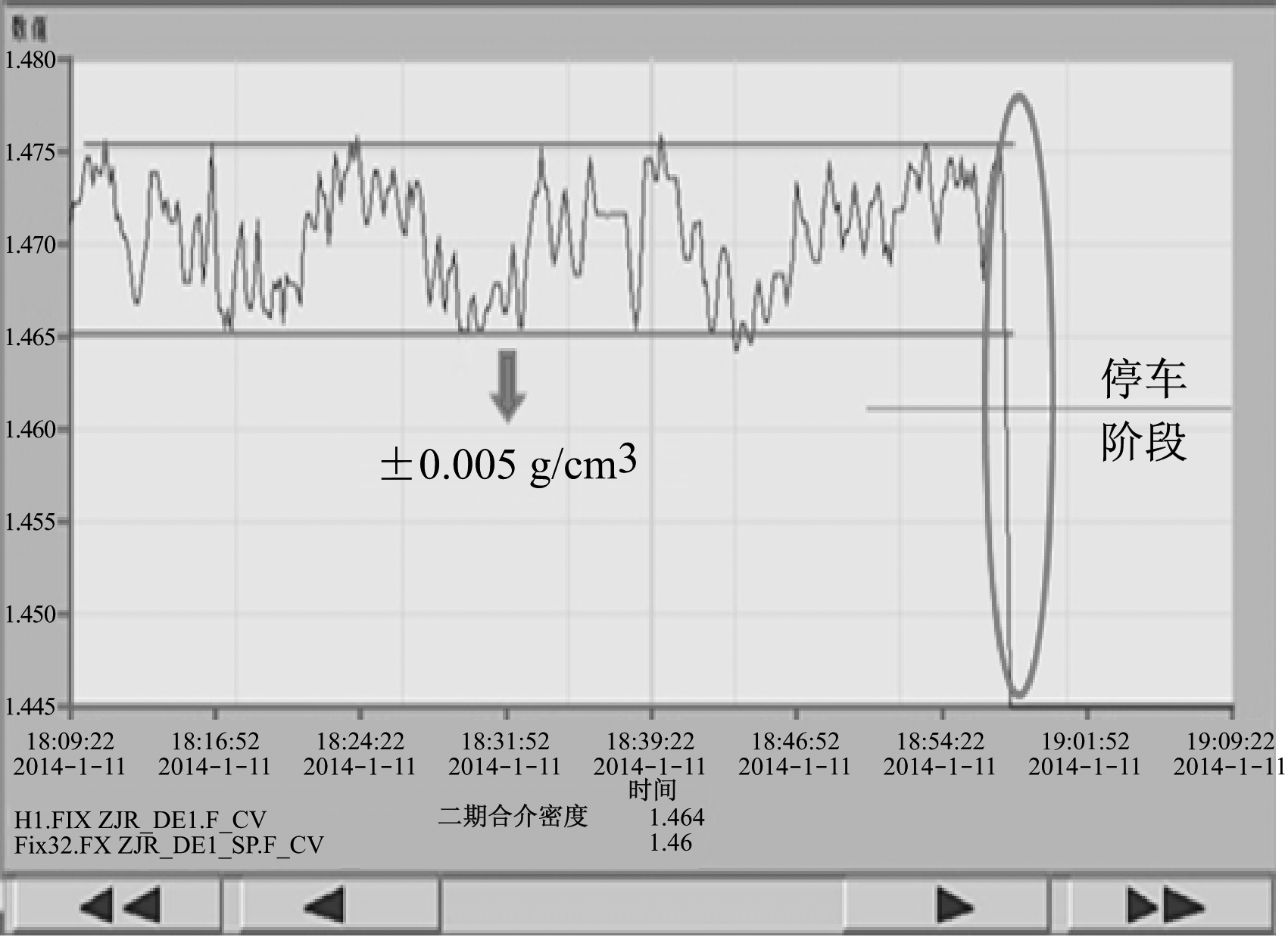

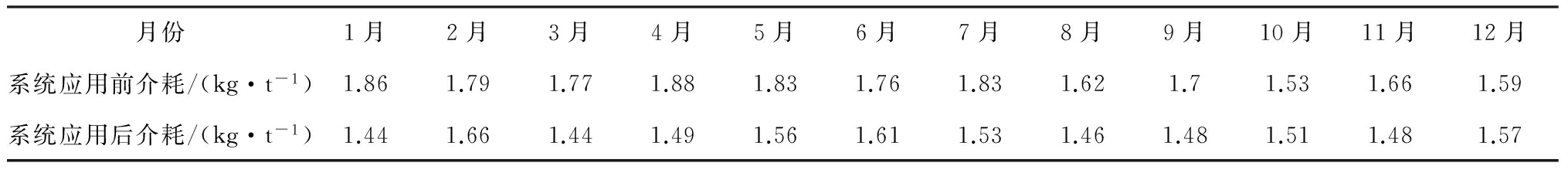

重介分选过程分流自动控制系统已应用于太原选煤厂重介分选过程,与原有的补水阀PID控制系统配合使用。系统应用前后悬浮液密度值对比如图4、图5所示。系统应用后,重介悬浮液密度波动明显减小,实时密度波动范围可控制在±0.005 g/cm3,悬浮液密度稳定性良好。同时,本文提出的分流阀开度预测及自动控制模型能够依据当前工况自动输出最佳分流阀开度值,稳定了磁选机入料,保证了磁选回收率,降低了介耗。为了更加直观对比,本文选择了2013年(系统应用前)和2014年(系统应用后)太原选煤厂全年介耗数据进行对比,见表1。从表1可知,系统应用前,太原选煤厂年平均介耗为1.735 kg/t原煤;系统应用后,太原选煤厂年平均介耗为1.519 kg/t原煤,通过对比发现,系统投入后吨原煤介耗下降了0.216 kg。

图4 系统应用前悬浮液密度值

Fig.4 Suspension density values before application of the system

图5 系统应用后悬浮液密度值

Fig.5 Suspension density values after application of the system

表1 系统应用前后介耗对比

Table 1 Ton coal dense-medium consumption before and after application of the system

在详细分析重介选煤悬浮液分流过程主要影响因素的基础上,设计了一种重介分选过程分流自动控制系统,建立了基于LSSVM的分流阀开度预测模型,并利用GAS算法对分流阀开度预测模型参数进行优化。在运行过程中,系统利用分流阀开度预测模型,依据当前工况自动调整分流阀开度,从而实现分流量自动控制。该系统已在太原选煤厂投入应用,使该厂重介悬浮液密度的稳定性和准确性得到了较大的改善,实时密度波动范围可控制在±0.005 g/cm3,吨煤介耗降低了0.216 kg,提高了选煤厂自动化水平和生产效率,具有良好的经济效益。

参考文献(References):

[1] 谢广元,张明旭,边炳鑫,等.选矿学[M].徐州:中国矿业大学出版社,2001:174-175.

[2] 祁泽民.重介选煤厂降低介耗的理论与实践[J].中国煤炭,2007,33(6):59-61.

QI Zemin. Theory and practice of reducing consumption in dense medium coal preparation plant[J]. China Coal, 2007,33(6):59-61.

[3] 孟凡芹,王耀才,姜建国,等.重介工艺悬浮液密度和液位的多变量模糊控制方法研究[J].中国矿业大学学报,2005,34(2):252-255.

MENG Fanqing, WANG Yaocai, JIANG Jianguo, et al. Study of multivariable fuzzy control for density and level of suspension in heavy media coal processing[J]. Journal of China University of Mining & Technology, 2005,34(2):252-255.

[4] 郭西进,高警卫,岳广礼,等.重介选煤工艺多参数模糊控制方法研究[J].工矿自动化,2012,38(9):1-4.

GUO Xijin, GAO Jingwei, YUE Guangli, et al. Research of fuzzy control method for multi-parameter in dense-medium separation process[J]. Industry and Mine Automation, 2012,38(9):1-4.

[5] 孔令强.重介质选煤中对悬浮液稳定性的控制[J].选煤技术,2001(4):51-52.

KONG Lingqiang. Control of suspension stability in dense medium coal preparation[J]. Coal Preparation Technology,2001(4):51-52.

[6] 杜振宝,路迈西.浅议完善重介悬浮液密度控制[J].洁净煤技术,2009,15(6):18-20.

DU Zhenbao, LU Maixi. Discussion on improving density control of dense medium suspension[J].Clean Coal Technology, 2009,15(6):18-20.

[7] 王波,张致维,王然风.重介悬浮液密度自动控制系统的设计[J].控制工程,2011,18(增刊1):67-69.

WANG Bo, ZHANG Zhiwei, WANG Ranfeng. Design of automation control system for heavy medium suspension density[J].Control Engineering of China,2011,18(S1):67-69.

[8] 杨树朝,张卫君.数字PID在能达选煤厂重介密度控制系统中的应用[J].选煤技术,2011(3):54-56.

YANG Shuzhao, ZHANG Weijun. Application of digital PID in dense medium density control system in Nengda Coal Preparation Plant[J].Coal Preparation Technology,2011(3):54-56.

[9] 王安义,郭世坤.基于LS-SVM的矿井巷道场强预测[J].工矿自动化,2014,40(10):36-40.

WANG Anyi, GUO Shikun. Prediction of field intensity in mine tunnel based on LS-SVM[J]. Industry and Mine Automation, 2014,40(10):36-40.

[10] 张彪,邢健峰,纪志成.基于优化SVM的反渗透脱盐水故障诊断[J].系统仿真学报,2015,27(5):1057-1063.

ZHANG Biao, XING Jianfeng, JI Zhicheng. Fault diagnosis of reverse osmosis water desalination based on optimized support vector machine[J].Journal of System Simulation,2015,27(5):1057-1063.

[11] 王媛彬,马宪民.煤矿外因火灾早期探测方法研究[J].工矿自动化,2015,41(9):63-66.

WANG Yuanbin, MA Xianmin. Research of early prediction method for exogenous fire in coal mine[J]. Industry and Mine Automation, 2015,41(9):63-66.

[12] SUYKENS J A K, VANDEWALLE J. Least squares support vector machine classifiers[J]. Neural Processing Letters,1999,9(3): 293-300.

[13] RASHEDI E, NEZAMABADI-POUR H, SARYAZDI S. GSA: a gravitational search algorithm[J].Information Science,2009,179(13):2232-2248.

[14] 王宇,黄胜,廖全蜜,等. 基于引力搜索算法的船舶舱室布置方法[J]. 上海交通大学学报,2016,50(1):131-139.

WANG Yu, HUANG Sheng, LIAO Quanmi, et al. A method for ship compartment layout design based on gravitation search algorithm[J]. Journal of Shanghai Jiaotong University,2016,50(1):131-139.

Design of automatic shunt control system in dense-medium separation process

DONG Zhiyong, WANG Ranfeng, FAN Minqiang, FU Xiang

(College of Mining Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract:In view of problems of poor accuracy and high medium consumption of manual control of shunt in dense-medium separation process , an automatic shunt control system in dense-medium separation process was designed, and opening prediction model of the shunt valve based on the least squares support vector machines was established. The parameters including suspension density, coal slime content, qualified medium tank level and opening degree of water supply valve are collected by sensors, which are used as input variables of opening prediction model of the shunt valve. Output value of opening degree of the shunt valve is calculated by the model and then is sent to PLC, so as to control operation of the shunt valve and realize automatic shunt control. The application results show that the density fluctuation of suspension liquid can be controlled in the range of ±0.005 g/cm3, and the ton coal dense-medium consumption is reduced by 0.216 kg.

Key words:dense-medium coal preparation; automatic shunt; opening degree prediction of shunt valve; least squares support vector machine; gravity search algorithm

文章编号:1671-251X(2017)07-0023-05

DOI:10.13272/j.issn.1671-251x.2017.07.005

收稿日期:2017-01-10;

修回日期:2017-04-21;责任编辑:张强。

基金项目:国家自然科学基金项目(51274148)。

作者简介:董志勇(1989-),男,河南许昌人,博士研究生,研究方向为复杂工业过程建模、仿真、控制与优化,E-mail:dongzhiyong1989@126.com。

引用格式:董志勇,王然风,樊民强,等.重介分选过程分流自动控制系统设计[J].工矿自动化,2017,43(7):23-27. DONG Zhiyong, WANG Ranfeng, FAN Minqiang, et al. Design of automatic shunt control system in dense-medium separation process[J].Industry and Mine Automation,2017,43(7):23-27.

中图分类号:TD948

文献标志码:A 网络出版时间:2017-06-27 16:04

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170627.1604.005.html