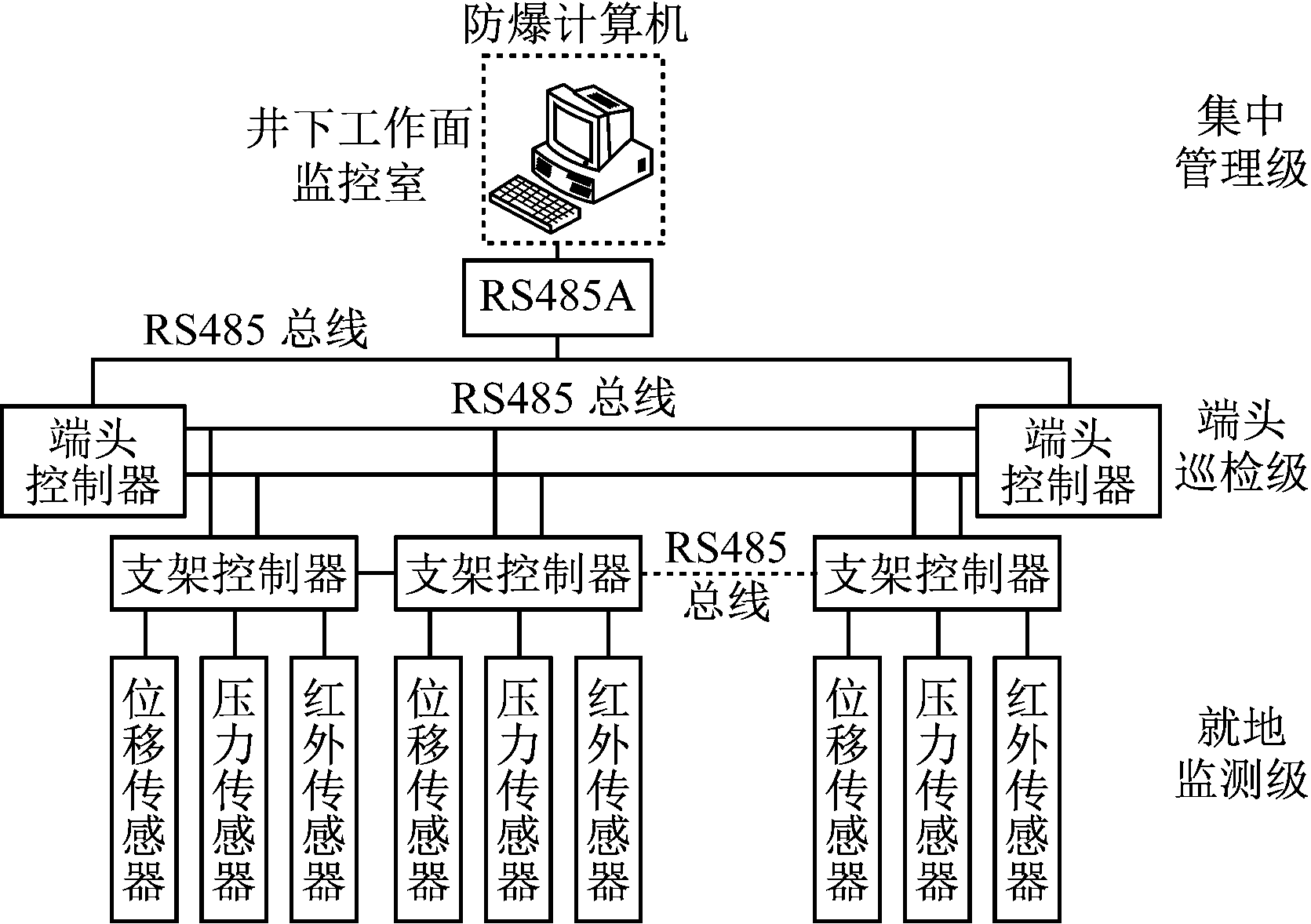

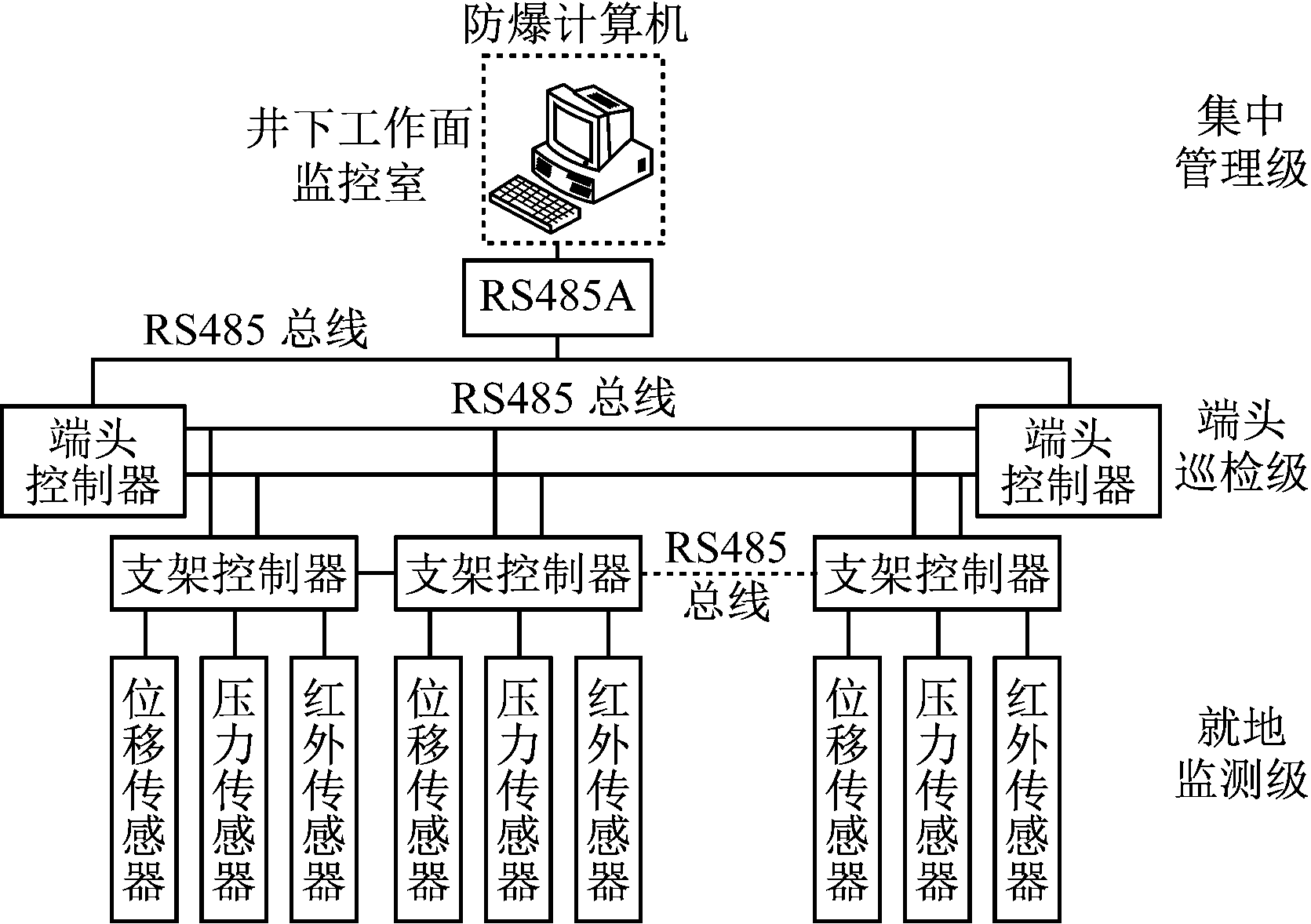

图1 液压支架运行状态分级监测系统结构

Fig.1 Structure of hierarchical monitoring system of operating state of hydraulic support

张文杰1,2, 宋建成1, 田慕琴1, 许春雨1, 乔建强3, 马兵3

(1.太原理工大学 矿用智能电器技术国家地方联合工程实验室, 山西 太原 030024;2.太原科技大学 电子信息工程学院, 山西 太原 030024;3.太原重工股份有限公司, 山西 太原 030024)

摘要:针对现有液压支架状态监测系统参数监测集中程度低,不能同时为就地控制和集中控制提供实时数据的问题,研制了一种基于RS485通信网络的液压支架运行状态分级监测系统。该系统通过支架控制器实时采集各个传感器的运行参数,通过架间RS485通信将运行参数传输至工作面相邻支架控制器,为就地控制提供实时数据;同时,通过RS485通信将运行参数传输至端头控制器和集控计算机,为集中控制提供实时数据依据。井下工业性试验结果表明,该系统可实现液压支架运行参数的连续采集、实时上传、集中管理等功能,满足井下实际生产的需要。

关键词:煤炭开采; 综采工作面; 液压支架; 状态监测; 分级监测; 集中管理; RS485通信

液压支架作为井下采煤自动化作业的重要支护设备,其自动化程度的高低对整个综采工作面自动化作业起着决定性作用[1-2]。液压支架运行参数分级监测是实现综采工作面各级控制的基础。目前,国内关于综采工作面液压支架运行状态实时监测的研究已经取得了很大成就,但大多数还集中在运行参数就地监测的研究上,参数监测集中程度低,只能满足就地控制的需要,不能为综采工作面液压支架集中控制提供实时精确的数据支撑,一定程度上制约了我国液压支架集中控制技术的进步。此外,现有的一些液压支架集中监测系统存在监测精度低、通信实时性差等问题[3-4],不能满足液压支架实时监控的要求,从而导致一些综采工作面液压支架自动化采煤设备仍需要进口。因此,研制具有自主知识产权的综采工作面液压支架运行状态分级监测系统,既可以满足井下就地控制的需要,也可以为液压支架集中控制提供数据支撑,具有重大的现实意义。

为此,笔者根据自动化工作面作业要求[5],设计了一种基于RS485通信网络的综采工作面液压支架运行状态分级监测系统,该系统可以实现对液压支架各类运行参数的连续采集、实时上传、集中管理等功能,并且具有监测精度高、通信实时性好等特点,可以为综采工作面液压支架实时监控提供数据支撑。

液压支架运行状态分级监测系统是由就地监测级、端头巡检级、集中管理级组成的3级监测系统,系统不同监控级的设备之间通过通信网络相连,系统结构如图1所示。系统的主要功能是通过支架控制器实时采集各个传感器的运行参数,通过架间RS485通信将运行参数传输至工作面相邻支架控制器中,作为就地控制的依据。同时,通过RS485通信总线将运行参数传输至端头控制器和集控计算机中,作为集中控制的依据[6]。

1.1 就地监测级

就地监测级是分级监测系统的信号采集与就地传输单元,主要由支架控制器、各种采集传感器、支架间通信线路组成。其主要功能如下:① 支架控制

图1 液压支架运行状态分级监测系统结构

Fig.1 Structure of hierarchical monitoring system of operating state of hydraulic support

器通过连续采集各种模拟信号、数字信号、开关信号(表1),掌握对应支架的运行状态[7],并将采集的参数存储至外部存储单元中,以便端头控制器巡检。② 就地监测级的相邻支架控制器之间可以通过架间通信线路传输支架各类运行状态参数,为邻架间控制提供数据依据。

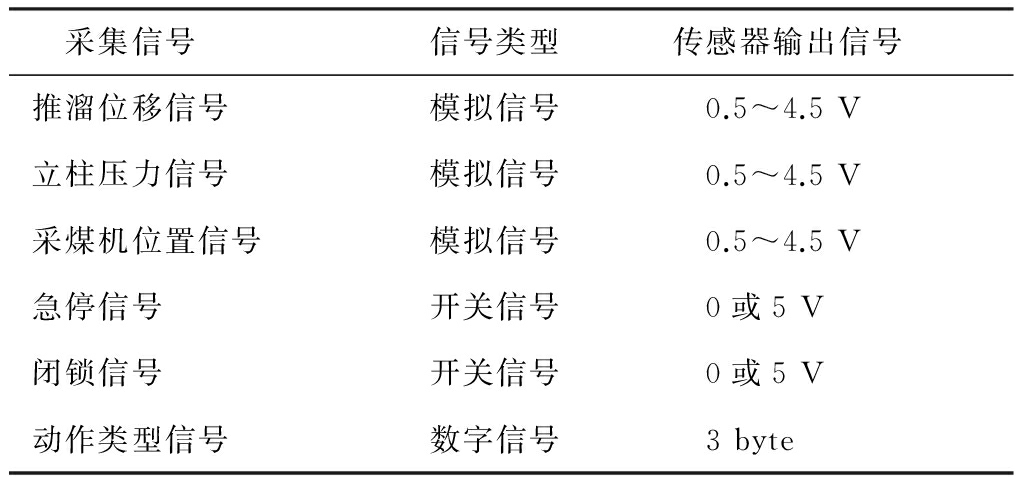

表1 支架控制器需采集的信号类型

Table 1 Signal type collected by the support controller

1.2 端头巡检级

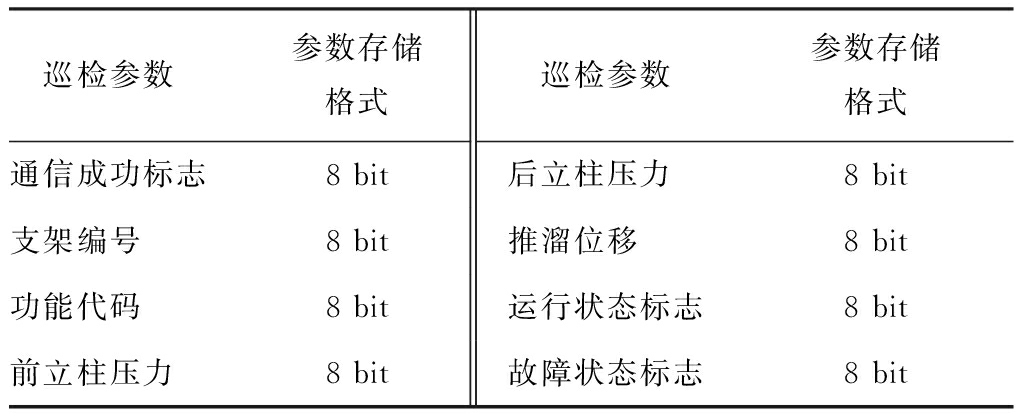

端头巡检级是综采工作面分级监测系统中承上启下的监测单元,通常位于综采工作面两端,由端头控制器和一对多通信线路组成。在综采工作面自动采煤作业时,端头控制器一方面通过自动巡检方式对选定工作区域的所有液压支架的运行参数进行采集和存储[8],巡检参数见表2。另一方面,需要响应集控计算机读取运行参数的命令,将参数上传至集控计算机,以便集控计算机进行集中监控。

1.3 集中管理级

集中管理级是综采工作面分级监测系统的集中监测单元,通常位于综采工作面集控室[9]。文中选用一台集控计算机作为集中管理级的硬件设备,其主要功能:通过定时巡检端头控制器,获得工作面的实时运行参数,实现综采工作面的集中监控,系统集中监测的参数与端头控制器巡检的参数一致;根据综采工作面基本情况和现场工况制定具体的采煤工艺参数,主要包括支架推溜距离、拉架距离、立柱压力范围等。将系统参数传输至综采工作面的控制器中,从而为综采工作面进行采煤作业控制提供数据依据。

表2 巡检参数

Table 2 Inspection parameters

综采工作面液压支架运行参数分级监测系统的通信系统是基于RS485总线的通信网络,在不同层级中根据功能需求的不同,设计了不同的通信线路。

在就地监测级中,综采工作面上相邻支架控制器之间需要传输控制代码和参数代码,考虑到井下采煤环境恶劣,电磁干扰严重,本文选用了RS485通信方式,设计了工作面支架控制器依次相连的通信线路。RS485是一种支持多节点和远距离通信、接收灵敏度高的总线标准,其结构简单,技术成熟,造价低廉并且便于维护[10]。此外,通信协议选用Modbus协议,相邻支架控制器间通信时采用应答式访问方式,每次通信都要通过CRC校验方式进行错误检测,保证通信系统的可靠性。为了对综采工作面的支架控制器进行准确定位,将工作面首台支架的地址设置为0x00,通过自动排序的方式将工作面支架地址依次设置为0x01,0x02,…,并写入CPU内部寄存器,实现地址硬件识别。

在端头巡检级,考虑到1台端头控制器需要和工作面上百台支架控制器通信,且通信距离较远,同时要兼顾通信的可靠性和易实现性,文中设计了基于RS485的一对多的树形通信网络(图1)。2台端头控制器之间通过2条RS485总线通信,2条通信线路分别用来传输控制代码和参数代码。 工作面所有支架控制器挂接在端头控制器的通信总线上,并且为每一台支架控制器设置对应的支架编号,作为集中监测的地址。文中一对多通信总线设置为增强性串口通信方式,只有支架编号与集控地址一致时才响应巡检命令,从而实现支架控制器地址识别。此外,通信协议也采用Modbus协议,通信方式设置为主从式半双工方式,即端头控制器周期性地向多台支架控制器发送巡检参数命令,对应地址的支架控制器响应巡检命令并返回包含各种运行参数的参数代码。综合考虑通信系统实时性和可靠性,选择通信波特率为9 600 bit/s。

在集中管理级,考虑到防爆计算机通常能识别RS232通信信号,而端头控制器只设计了RS485通信端口,因而在两者之间通过RS485A信号转换模块相连。通信方式依然采用主从式巡检方式,端头控制器在收到防爆计算机发送的参数巡检命令后,将参数代码返回给防爆计算机,作为其进行集中控制的依据。

液压支架分级监测系统的硬件电路主要包括位于就地监测级的模拟信号采集电路、数字信号采集电路、键盘电路、显示电路和位于端头巡检级的一对多RS485通信电路。在综合分析采煤工艺的基础上,本文中重点设计了模拟信号采集电路和RS485通信电路。

3.1 模拟信号采集电路

模拟信号采集电路的主要功能是通过采集位移传感器、压力传感器、红外传感器输出的直流电压信号,从而获取液压支架推溜位移、立柱压力及采煤机位置等模拟信号,并将采集的模拟信号通过单片机ADC模块转换成数字代码,存储在支架控制器CPU中对应的存储单元。

选用的位移传感器的输出信号为DC 0.5~4.5 V[11],选用的单片机为C8051F020混合信号系统级芯片,其ADC管脚允许输入电压为DC0~2.4 V(选用内部基准电压),设计了A/D调理电路,将输入信号电压调理至CPU允许的电压等级。考虑到井下电气设备较多,干扰严重,在调理电路中增加了信号放大电路、电压跟随电路及保护电路,提高了电路的抗干扰能力。CPU的A/D采样端口选用具有12位分辨率的ADC0端口,保证采集系统具有较高的精度。信号采集电路原理如图2所示。

![]()

图2 信号采集电路原理

Fig.2 The principle of signal acquisition circuit

3.2 通信电路设计

在控制器内部,本文设计的通信电路主要包括光耦隔离电路、MAX485信号转换电路、防高压侵入电路。通信芯片选用MAX485低功耗通信接口芯片[12]。文中选用CPU的串口1作为专用的参数采集通信端口,从串口1发送的信号经过光耦隔离电路进行隔离保护,同时将信号的高电平从3.3 V提高至5 V,提高了信号的抗干扰能力。MAX485芯片将串行口输出的RS232通信协议信号转换成RS485通信协议信号。防高压侵入电路的功能是消除信号的共模信号干扰,提高了通信电路的可靠信。通信电路原理如图3所示。

![]()

图3 通信电路原理

Fig.3 The principle of communication circuit

液压支架分级监测系统软件主要包括支架控制器就地采集参数子程序、端头控制器自动巡检子程序及集控计算机参数巡检子程序。

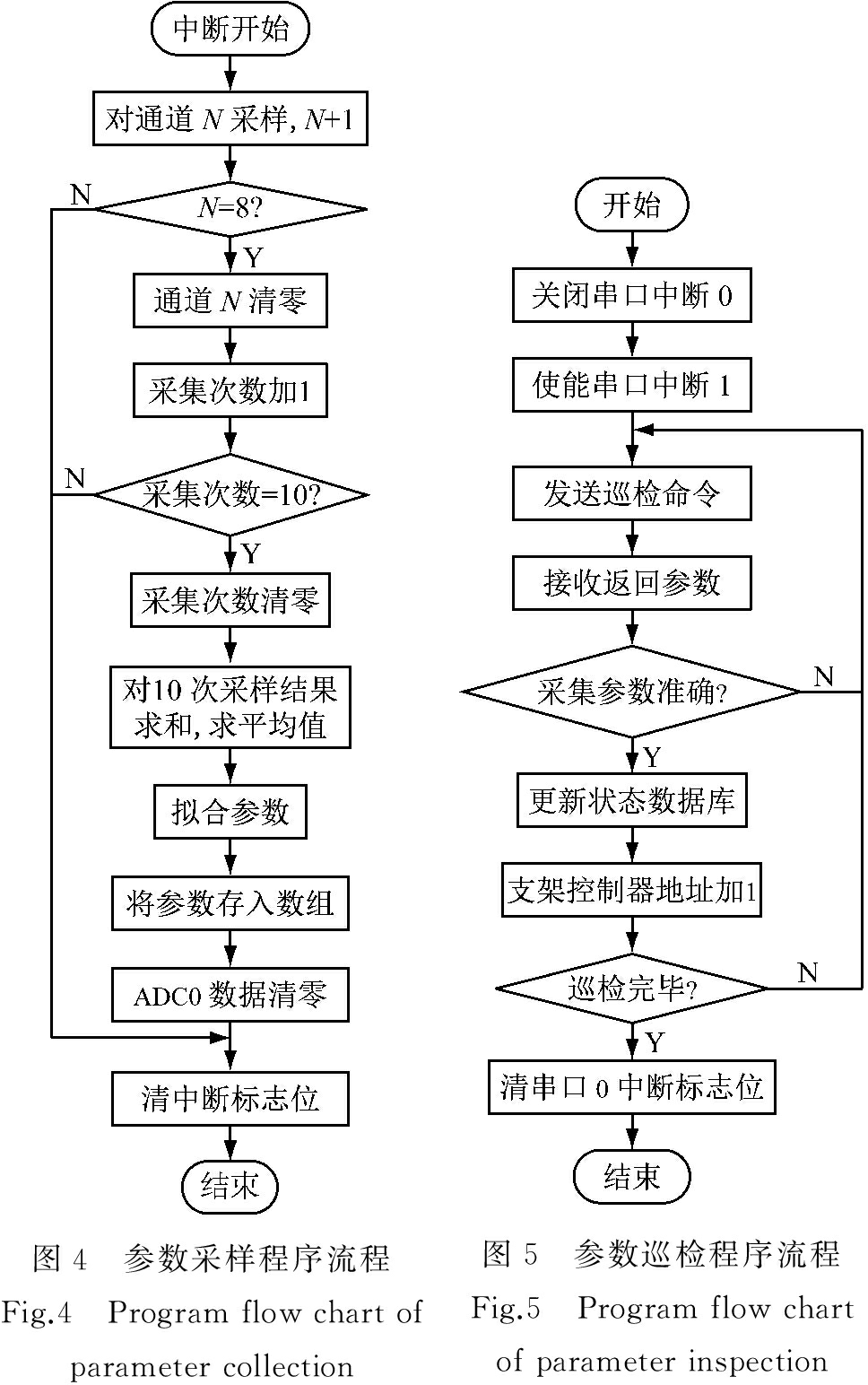

支架控制器就地参数采集是整个液压支架集中监测系统的基础,支架控制器CPU通过ADC0端口以一定的频率实时采集支架推溜位移、立柱顶板压力及采煤机位置等模拟信号,并将其存储至外部存储器中对应的存储单元中,作为控制液压支架的数据依据。考虑采样数据的实时性和完整性,程序中的采样频率设置为50 Hz,对ADC0的输入信号进行循环采样。为了防止某一次采样数据出现误差,设置了对每10次采样的数据求平均值。最后,通过曲线拟合方法,得到采集数据与传感器实际输入数据之间的函数关系,并将采样数据转换成可以表示传感器输出数值的数字量,存储至对应的存储空间。参数采样程序流程如图4所示。

端头控制器自动巡检功能是通过依次对选定工艺段内的支架控制器进行应答式访问,获得液压支架当前的运行参数并存储到CPU内存的临时存储区内,通过CRC校验,确定数据准确无误后,根据数据对应的支架编号将其存储至外部存储器中对应地址的存储单元中。考虑到通信的实时性和稳定性,通信代码格式共设8 byte,其中3 byte的模拟量,2 byte的数字量,1 byte的故障标志,巡检程序流程如图5所示。

此外,在集中控制工作模式时,端头控制器还可以响应防爆计算机的巡检命令,对指定工艺段内的支架控制器进行巡检,并将采集的运行参数通过RS485通信总线返回给集控计算机,为集控计算机进行综采工作面集中控制提供数据参考。

为了验证系统的可行性,根据上述软硬件设计方案制作了支架控制器和端头控制器样机,并在实验室搭建了如图6所示的液压支架电液控制系统试验平台,其中包括1台计算机、1台端头控制器、20台支架控制器,控制器之间通过通信电缆相连,每一台支架控制器均配备了相应的传感器。在上述试验平台上,进行了位移传感器数据采集试验和端头控制器参数巡检试验。

5.1 支架控制器对位移传感器的参数采集试验

在液压支架进行推溜或拉架操作时,位于支架油缸内的位移传感器会随着支架移动距离不同而输出不同的直流电压信号,支架控制器CPU通过采集位移传感器的数值,实时掌握液压支架的移动距离。为了保证操作精度,通常要求位移传感器的实际值与理论值之间的误差在毫米级。

图6 实验室系统测试平台

Fig.6 The test platform of laboratory system

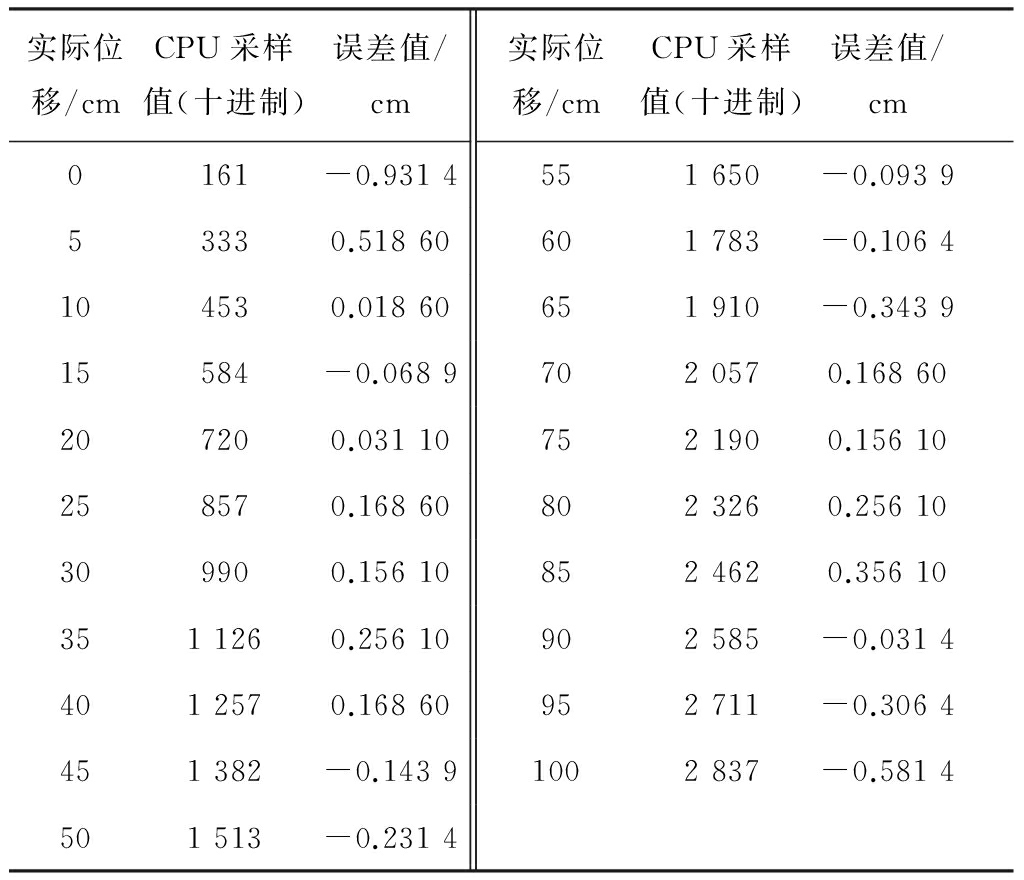

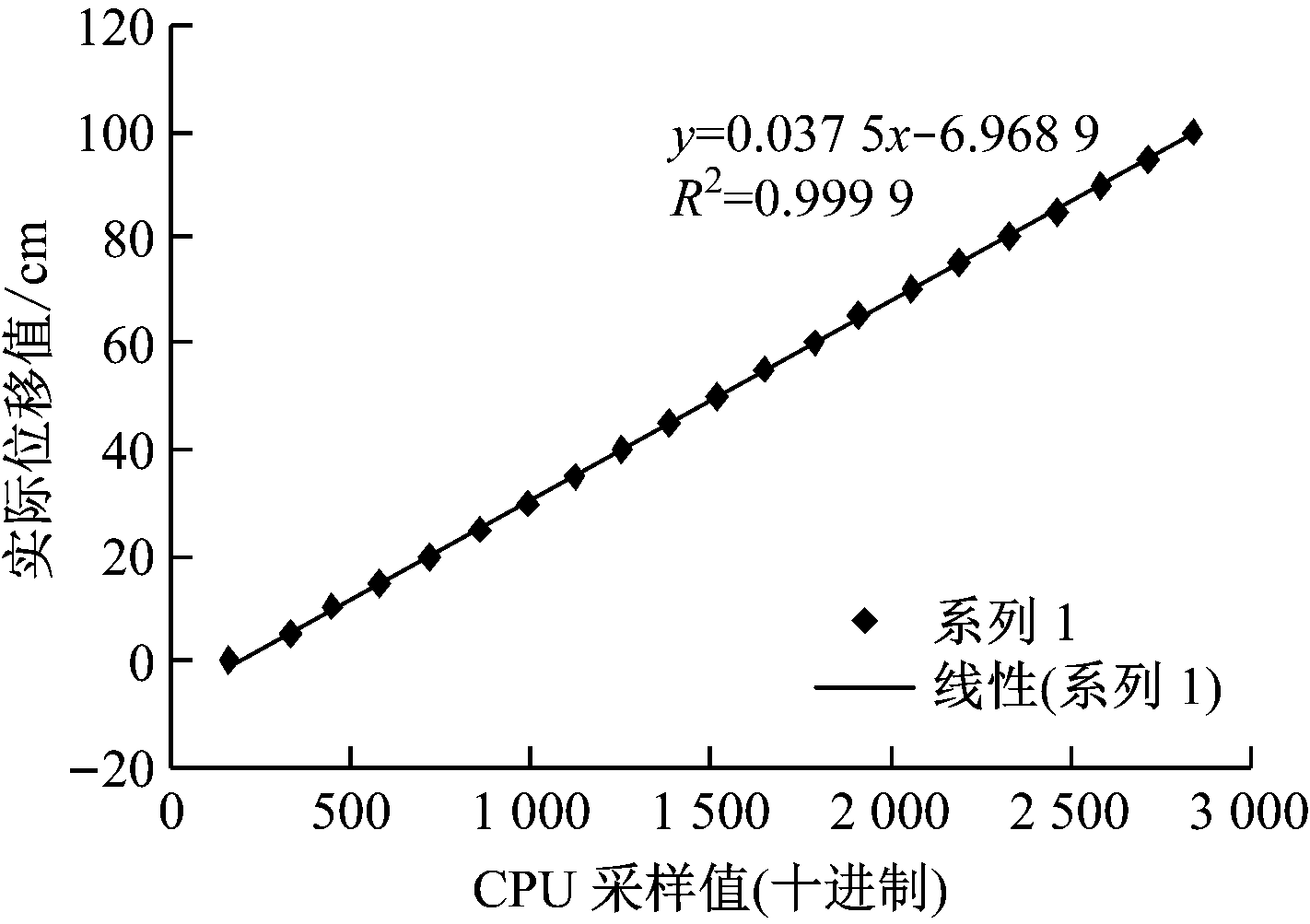

在上述试验平台上,通过移动磁控式位移传感器的磁环模拟液压支架的移动,在磁环从头至尾移动过程中,每隔5 cm记录的CPU的采样值与位移传感器实际位移值见表3。文中选用的采样模块ADC0内部基准为2.4 V。为了保证系统稳定,在实际测量时留有一定的冗余量,选定2.35 V为实际电压基准。选用的位移传感器为自制的磁控式位移传感器,量程为100 cm。根据上述试验数据,对ADC0采样的数字值与位移传感器的实际位移值进行了曲线拟合,拟合图形如图7所示。

表3 位移信号的采样值与实际值

Table 3 Sampling value and actual value of displacement signal

从图7可以看出,采用一次函数可以较好地拟合采样值与实际位移值之间的关系。根据上述拟合函数计算得到位移传感器不同位置时CPU采集数值对应的采样位移值,并与实际位移值相比较得到每个位置处的采集误差值(表3)。试验数据表明,在磁环处于不同位置时,位移传感器的实际位移值与CPU检测到的位移值最大误差为0.931 4 cm,说明上述位移传感器采样系统的采样误差在毫米数量级,满足设计精度指标要求。此外,笔者对压力传感器和红外传感器进行了类似的试验,验证了采集系统采集的参数具有较高精度。

图7 位移传感器拟合曲线

Fig.7 Fitting curve of displacement sensor

5.2 端头控制器参数巡检试验

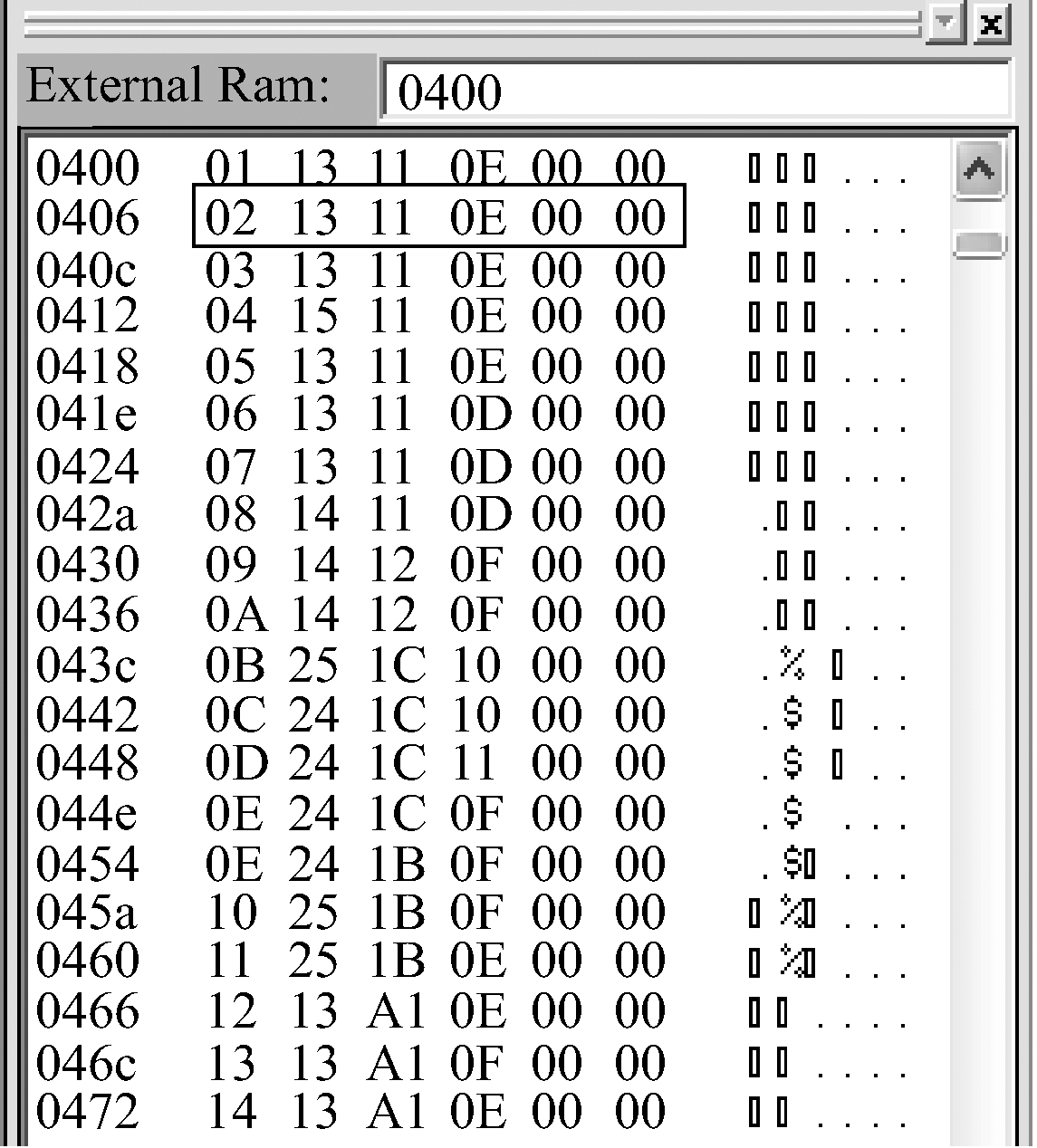

在上述试验平台上进行了端头控制器巡检20台支架控制器运行数值的试验,以此模拟综采工作面上端头控制器对工作面的巡检。启动自动巡检功能后,端头控制器定时对支架控制器进行巡检,综合考虑数据的实时性和通信的稳定性,选择5 s巡检一次。将采集回来的运行参数存储到端头控制器中以0x0400作为起始单元的外部存储单元中。存储格式:支架编号(8 bit)+前立柱压力(8 bit)+后立柱压力(8 bit)+推溜位移(8 bit)+状态标志(8 bit)+故障标志(8 bit)。

在IDE软件在线调试平台中可以看到,在一次巡检后端头控制器外部存储单元中存储的参数,如图8所示。图中方框中的数据为2号支架当前的运行参数,表示该支架的前立柱压力为19 Pa,后立柱压力为17 Pa,推溜位移为14 cm(转为十进制对应数值)。改变20台支架控制器相连的传感器的数值,并对工作面参数多次巡检,试验结果表明,系统可以实现运行参数集中监测,并且从传感器参数变化到被端头控制器巡检到的时间间隔小于5 s,具有较好的实时性。

图8 外部存储器中数值代码

Fig.8 Numerical code in external memory

另外,还在山西某煤矿对由100台支架控制器、2台端头控制器、1台集控计算机组成的监测系统进行了井下工业性试验,试验现场如图9所示。试验结果表明,该系统可以实现液压支架运行参数的3级管理功能,不仅可以为支架就地控制提供数据依据,还可以为支架集中控制提供数据参考,具有参数采集精度高、实时性好等优点,满足井下实际生产的需要。

(a) 控制器安装

(b) 控制器现场运行

图9 工业试验现场

Fig.9 Industrial test site

液压支架运行参数分级监测系统通过不同的监测级之间的通信网络同时实现了综采工作面就地通信和集中通信,可以同时满足就地监测和集中监测的需要。试验结果表明,该系统可以实现就地监测级、端头巡检级、集中管理级3个层级的监测功能,具有监测精度高、实时性好等特点。

参考文献(References):

[1] 黄曾华.综采工作面自动化控制技术的应用现状与发展趋势[J].工矿自动化,2013,39(10):17-21.

HUANG Zenghua. Application status and development trend of automatic control technology for fully mechanized coal mining face[J].Industry and Mine Automation,2013,39(10):17-21.

[2] 王国法.煤矿高效开采工作面成套装备技术创新与发展[J].煤炭科学技术,2010,38(1):63-68.

WANG Guofa. Innovation and development of completed set equipment and technology for high efficient coalmining face in underground mine[J]. Coal Science and Technology, 2010,38(1):63-68.

[3] 张文杰.液压支架电液控制系统间架控制器网络控制系统的研究[D].太原:太原理工大学,2012.

[4] 赵龙,宋建成,田慕琴,等.综采工作面液压支架集中控制系统设计[J].工矿自动化,2015,41(2):9-13.

ZHAO Long, SONG Jiancheng, TIAN Muqin, et al. Design of centralized control system for hydraulic support on fully mechanized coal mining face[J]. Industry and Mine Automation, 2015,41(2):9-13.

[5] 孙继平.煤矿自动化与信息化技术回顾与展望[J].工矿自动化,2010,36(6):26-30.

SUN Jiping. Review and prospect of technologies of automation and information of coal mine[J]. Industry and Mine Automation, 2010,36(6):26-30.

[6] 蒋春悦,田慕琴,宋建成,等.自动化工作面液压支架控制器设计[J].工矿自动化,2014,40(9):1-5.

JIANG Chunyue, TIAN Muqin, SONG Jiancheng, et al. Design of hydraulic support controller for automatic working face[J]. Industry and Mine Automation, 2014,40(9): 1-5.

[7] 闫孝姮,付华,刘南,等.综采自动化监控系统设计与实现[J].仪表技术与传感器,2011(10):73-75.

YAN Xiaohe, FU Hua, LIU Nan, et al.Design and realization of mechanized mining automatic monitoring system[J]. Instrument Technique and Sensor, 2011(10):73-75.

[8] 潘琢金,施国君.高速单片机原理及应用[M].北京:北京航空航天大学出版社,2002.

[9] 许太山,田慕琴,宋建成.基于Powerbuilder的煤矿无人值守工作面液压支架远程控制系统[J].太原理工大学学报,2012,43(6):678-682.

XU Taishan, TIAN Muqin, SONG Jiancheng. Remote control system for hydraulic support based on powerbuilder in unattended coal mine[J]. Journal of Taiyuan University of Technology, 2012,43(6): 678-682.

[10] 林福严,韦成龙,陶显,等.基于RS485总线和实时数据库的液压支架远程控制系统通信设计[J].煤炭工程,2015,47(1):25-27.

LIN Fuyan, WEI Chenglong, TAO Xian, et al. Communication design of remote control system for hydraulic support based on RS485 bus and real-time database[J].Coal Engineering,2015,47(1):25-27.

[11] 杨永枝,宋建成,马春燕,等.磁控位移传感器设计与开发[J].传感技术学报,2013,26(12):1676-1680.

YANG Yongzhi, SONG Jiancheng, MA Chunyan, et al.Design and development of displacement sensor based on magnetic control[J].Chinese Journal of Sensors and Actuators, 2013,26(12): 1676-1680.

[12] 李磊,宋建成,田慕琴,等.基于DSP和RS485总线的液压支架电液控制通信系统的设计[J].煤炭学报,2010,35(4):701-704.

LI Lei, SONG Jiancheng, TIAN Muqin, et al. Design of communication for electro hydraulic control system of hydraulic supports based on DSP and RS485 buses[J]. Journal of China Coal Society, 2010,35(4):701-704.

Development of hierarchical monitoring system of operating state of hydraulic support

ZHANG Wenjie1,2, SONG Jiancheng1, TIAN Muqin1, XU Chunyu1, QIAO Jianqiang3, MA Bin3

(1.National & Provincial Joint Engineering Laboratory of Mining Intelligent Electrical Apparatus Technology, Taiyuan University of Technology, Taiyuan 030024,China; 2.Electronic Information Engineering College, Taiyuan University of Science and Technology, Taiyuan 030024, China;3.Taiyuan Heavy Industry Co, Ltd., Taiyuan 030024, China)

Abstract:In view of problem that current condition monitoring system of hydraulic supports has low concentration degree of parameters monitoring and cannot provide real-time data for local and centralized control at the same time, a hierarchical monitoring system of operating state of hydraulic support based on RS485 communication network was developed. The system adopts support controller to gather running parameters of each sensor in real-timely and send the operation parameters to adjacent support controller on working face through the RS485 communication , so as to provide real-time data for local control; At the same time, the system uses the RS485 communication to send the operation parameters to end controller and centralized control computer, so as to provide real-time data basis for centralized control. The results of underground industrial test show that the system can realize functions of continuous acquisition, real-time uploading and centralized management of hydraulic support operating parameters, meets the needs of mine actual production.

Key words:coal mining; fully-mechanized mining face; hydraulic support; condition monitoring; hierarchical monitoring; centralized control; RS485 communication

文章编号:1671-251X(2017)07-0012-06

DOI:10.13272/j.issn.1671-251x.2017.07.003

收稿日期:2017-01-12;

修回日期:2017-05-23;责任编辑:张强。

基金项目:国际科技合作计划资助项目(0S2013ZR0493);山西省重大科技专项资助项目(20111101024);山西省煤基重点科技攻关项目(MJ2014-02)。

作者简介:张文杰(1984-),男,山西吕梁人,助教,博士研究生,研究方向为智能电器技术, E-mail:zhangwenjie1021@126.com。

引用格式:张文杰,宋建成,田慕琴,等.液压支架运行状态分级监测系统研制[J].工矿自动化,2017,43(7):12-17. ZHANG Wenjie, SONG Jiancheng, TIAN Muqin, et al. Development of hierarchical monitoring system of operating state of hydraulic support[J].Industry and Mine Automation,2017,43(7):12-17.

中图分类号:TD355.4

文献标志码:A 网络出版时间:2017-06-27 15:54

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170627.1554.003.html