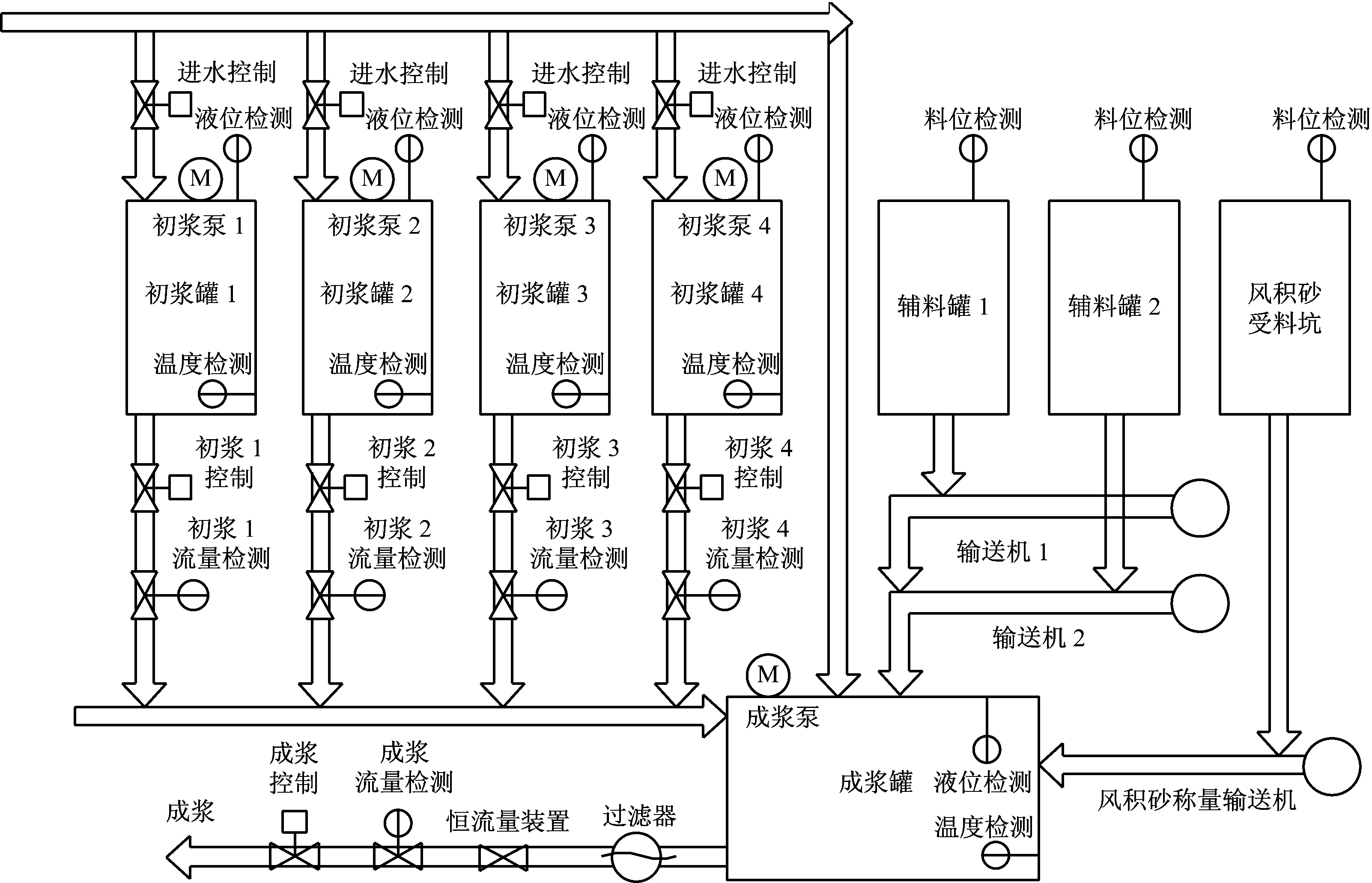

图1 充填料浆制备装置

陈拓其1, 党西峰2

(1.榆林职业技术学院 矿业工程系, 陕西 榆林 719000;2.陕西中能煤田有限公司 袁大滩煤矿, 陕西 榆林 719000)

摘要:以榆阳煤矿2307综采充填工作面为背景,采用风积砂高水膨胀材料充填技术进行了开采试验。充填材料主要为风积砂、粉煤灰、石膏、生石灰等常用建筑材料,根据充填材料要求并通过试验确定了配比为风积砂366.3 kg/m3、粉煤灰366.3 kg/m3、辅料81.6 kg/m3、水650.8 kg/m3;按照满足直接顶不出现初次断裂的条件,得出充填步距为6.4 m;采用2套充填能力为180 m3/h的充填料浆制备装置和充填管路对工作面采空区进行充填,充填能力达360 m3/h;提出了具体的充填工艺流程。试验结果表明,工作面无明显来压现象,充填体强度基本满足要求,巷道围岩变形较小,有效控制了地表下沉,达到了保水采煤的目标,提高了矿区经济效益。

关键词:煤炭开采; 充填开采; 高水充填; 风积砂; 高水膨胀材料

大规模传统垮落式煤炭开采方式造成了地面塌陷、地下水流失、煤矸石压占土地等问题,给矿区生态环境带来影响[1]。转变煤炭开采方式,推行绿色充填开采,具有十分重要的现实意义[2]。充填开采技术一般分为固体矸石充填、膏体充填及高水充填3种技术体系[3]:固体矸石充填主要包括巷道掘进抛矸充填、长壁普采矸石充填和长壁综采矸石充填三大类型[4];膏体充填一般适用于部分充填开采技术,即采空区膏体条带充填技术、覆岩离层分区隔离注浆充填技术、条带开采冒落区注浆充填技术[5];高水充填以高水材料作胶结材料,使用全尾砂作充填骨料,按一定的配比加水混合后形成充填料浆[6-8]。

近年来,中国充填开采技术发展成熟,煤矿充填装备、充填工艺日渐完善,并在新汶、峰峰、淄博、邯郸、邢台等20多个矿区进行了成功应用。充填开采的实施,使煤层上覆岩层不受破坏,地下水得到有效保护,地面沉陷得到控制[9-12]。基于充填开采技术的成功应用,陕西中能煤田有限公司榆阳煤矿选择风积砂高水膨胀材料充填技术开展试验研究,达到保护矿区水资源、提高资源采出率、实现矿区可持续发展的目的。

榆阳煤矿地处生态环境脆弱的陕北地区,其剩余可采储量为1 793.5 万t。位于矿井南部的2307综采充填工作面宽150 m,走向推进距离1 149 m,平均采高3.5 m,倾角0.3~3°。该工作面开采3号煤层,埋深190~200 m,松散层厚5~30 m,风积砂层平均厚20 m,煤层厚3.8~4.1 m。开采区域内地质构造简单,煤层及顶板岩层裂隙发育较明显。伪顶为灰色砂质泥岩,直接顶为灰色粗粒长石砂岩,基本顶为灰色细砂岩与粉砂质泥岩互层,直接底为泥质粉砂岩,基本底为中细砂岩。

2.1 充填材料

榆阳煤矿采用风积砂高水膨胀材料充填技术,充填所用原材料主要为风积砂、粉煤灰、石膏、生石灰等常用建筑材料,不会对水资源产生污染。为保证充填效果,对充填材料有以下要求:施工拌制用水符合JGJ 63—2006《混凝土用水标准》,粉煤灰符合GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》中二、三级质量标准;风积砂粒径不大于2.5 mm,有机物含量不大于3%,无植物根茎等杂质;充填料浆初凝时间不小于1.5 h,终凝时间不大于8 h;充填体早期强度(8 h单轴抗压强度)不小于0.15 MPa,充填体长期强度(28 d单轴抗压强度)不小于1.5 MPa。

根据不同粉煤灰组分进行了大量配比试验,结合井下充填试验得出充填材料配比:风积砂366.3 kg/m3、粉煤灰366.3 kg/m3、辅料81.6 kg/m3、水650.8 kg/m3。

2.2 充填步距

充填步距越小,单位产量充采循环越多,采煤效率越低;充填步距过大,可能会引起直接顶大面积垮落,甚至基本顶垮落,影响充填效果。采用全部充填时,充填开采过程中未经支护的顶板面积较小,相当于移动的切眼。因此充填步距的选择,满足直接顶不出现初次断裂即可[13-15]。对2307综采充填工作面进行物理相似模拟试验,得出直接顶垮落步距为14 m、基本顶垮落步距为48 m,同时考虑支架的控顶距和1.5的安全系数,2307综采充填工作面充填步距初步确定为6~7 m。根据回采实测数据,2307综采充填工作面直接顶初次垮落步距为11 m、基本顶初次垮落步距为52 m,结合生产实践,2307综采充填工作面的充填步距确定为6.4 m,每进8刀充填1次。此外,在实际充填开采过程中,针对个别地段直接顶较破碎的情况,可适当缩短充填步距或对待充填区顶板采取支护措施,以保证工作面正常开采;同时,为进一步提高榆阳煤矿的采出率与经济效益,在应用充填开采新的工艺及理论基础上,可考虑加大充填步距。

2.3 充填系统

充填系统主要包括充填料浆制备装置和充填管路。

充填料浆制备装置如图1所示。首先向初浆罐内注入定量的水,启动搅拌传动装置后边搅拌边注入粉煤灰,制成初浆;然后将初浆、辅料、风积砂按照设定配比同时输入成浆罐,在搅拌器的作用下自上而下强力、快速混合,边搅拌边输出,实现连续制浆;充填料浆自输料管口喷出自流,由下而上、由近及远、由稀变稠、由液到固将采空区充实,并且与支架-围岩共同作用,形成支护整体。 2307综采充填工作面设计充填能力为360 m3/h。为满足设计要求,采用2套充填能力为180 m3/h的充填料浆制备装置和充填管路,每套充填管路均由竖直钻孔管路和井下巷道水平管路组成。根据相关规程规范,设计管路、管件及配套如下:

图1 充填料浆制备装置

(1) 管路。钻孔内充填管路为φ219 mm×19的16Mn无缝钢管;井巷管路为φ203 mm×10的16Mn无缝钢管;回水管路为φ203 mm×8的20号钢无缝钢管;无缝U型钢管外接高压软管,对采空区进行充填。

(2) 阀门和接头。阀门主要用于转换管路、泄浆、控制流量等,公称压力有10 MPa和5 MPa 2种,采用电动球阀实现就地、远程控制,与地面PLC连接;接头主要用于连接井下巷道充填管路及其他拆卸频繁处,干路充填管路快速接头选用DN200,公称压力不低于10 MPa,数量为1 530个。

(3) 配套设备。压力表量程为0~16 MPa,可就地、远程显示压力,具备压力数据记录功能,与地面PLC连接;在工作面两端、中部支架后方布设液位开关,用于监测浆液高度。

2.4 充填工艺

① 清管。详细检查充填主干管路及工作面管路,确认安全无问题后联系地面充填指挥员,双方确认后,开始供水清管。② 灰浆推水。管道充满水后,推送灰浆,目的是润滑管道,防止添加风积砂时砂粒沉淀。③ 成浆推灰浆。灰浆正常流出时,打开工作面运输巷一侧的充填管阀,风积砂浆正常充填后,向充填站报告。④ 正常充填。工作面见灰浆后向地面发出充填信号,地面人员在充填站开始充填,中途不得随意停充。⑤ 管道清洗。充填结束前,根据设计充填量,管路内浆液充至采空区略有富余时,开始通知地面冲洗管路。⑥ 充填结束,验收。

榆阳煤矿2307综采充填工作面采用风积砂高水膨胀材料进行充填,在工作面开采过程中采用实时监测方法,对充填体受力、回采巷道变形及顶板活动进行动态监测,检验充填体的充填效果。

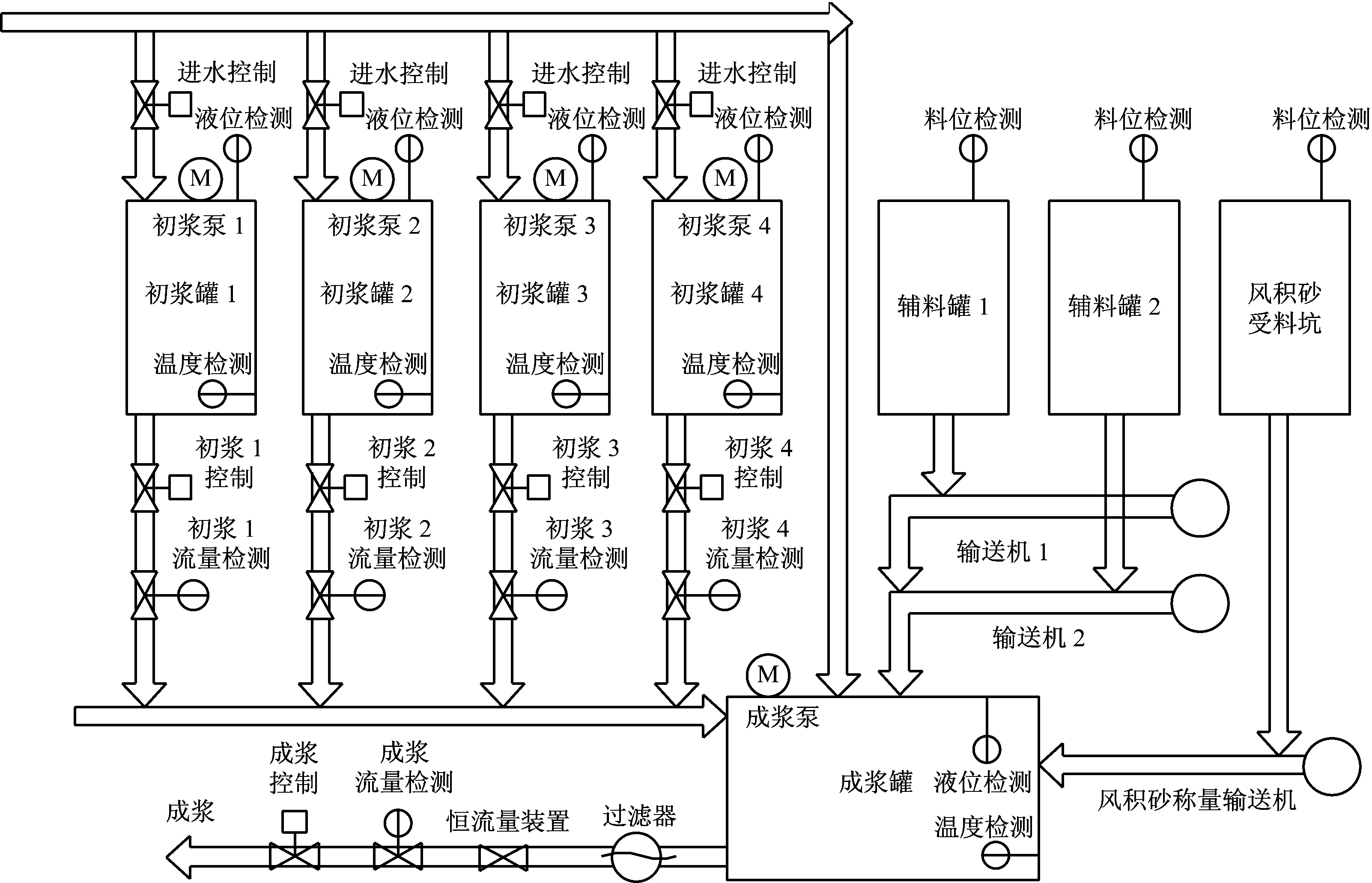

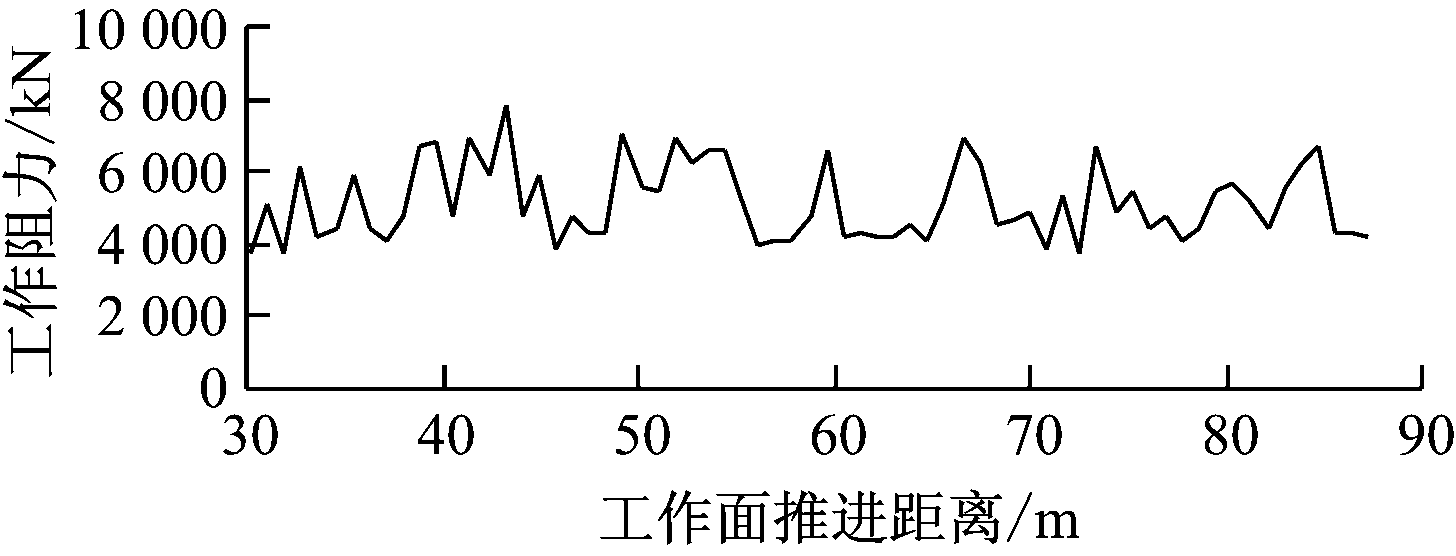

2307综采充填工作面共布设90架综采充填液压支架,每10架安装1台支架压力记录仪,共计9个测站。同时,在2307综采充填工作面回风巷内布置巷道位移测站,测站间距100 m,采用“十”字形监测方法对巷道两帮及顶底板位移变化情况进行观测。为监测风积砂高水膨胀材料充填体的受力情况,在距离切眼50 m处开始沿工作面走向布置2条测线,测线间距20 m,且位于工作面中心线一侧,2条测线上共计16个测点。各测站、测点布置如图2所示。

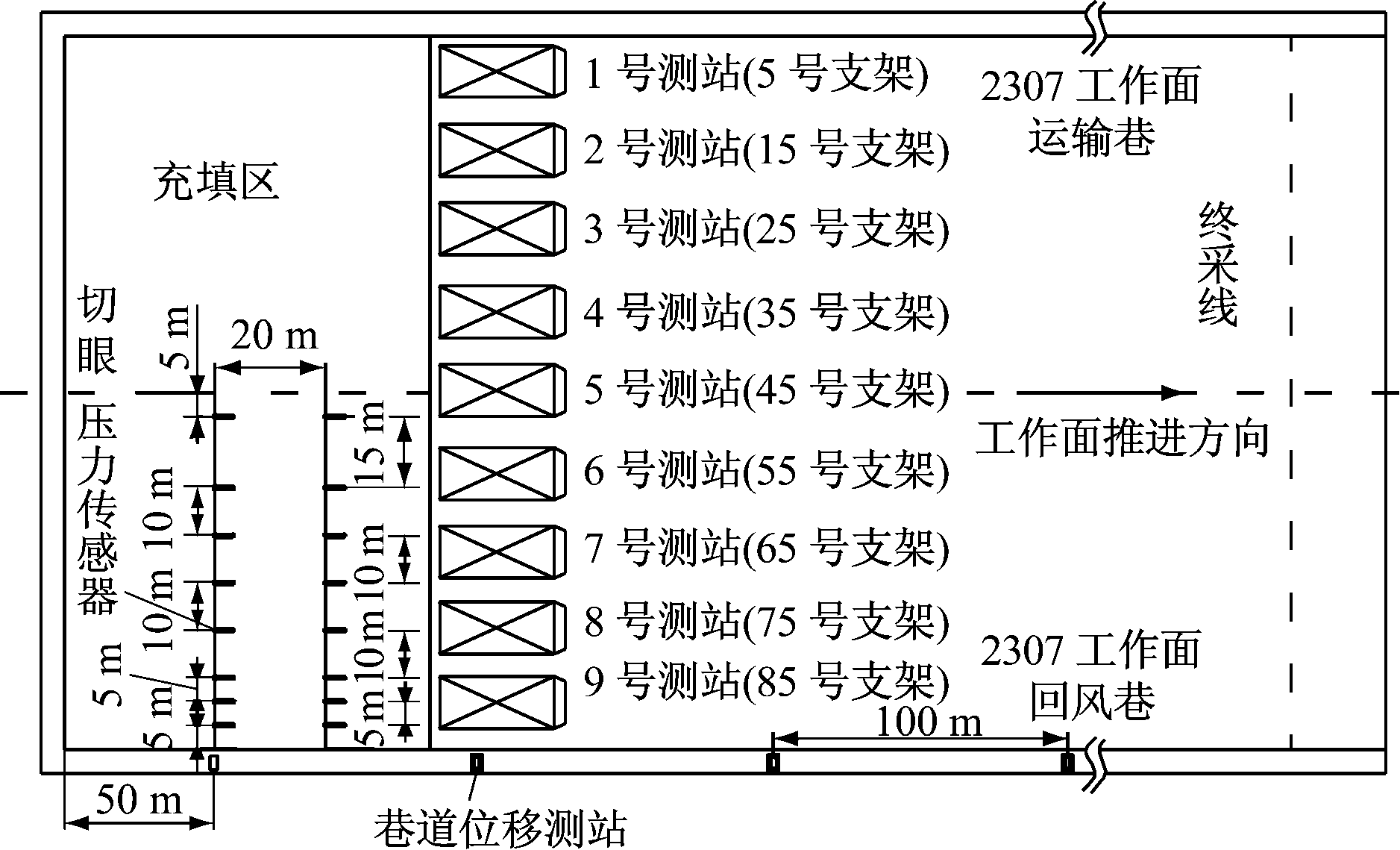

在浅埋煤层开采中,来压期间工作面中部压力一般最大,因此分析工作面中部45号充填液压支架工作阻力,如图3所示。可看出支架最大工作阻力(7 940 kN)小于额定工作阻力(8 000 kN),工作面整体压力较小,周期来压不明显,矿压显现较缓和。

在2307综采充填工作面回采过程中,回采巷道一侧煤帮被风积砂高水膨胀材料充填体置换,巷道的稳定性受充填体强度影响较大。通过现场试验发现,靠近工作面中部测点的充填体强度为1.46~2.72 MPa,工作面下部(靠近回风巷)测点的充填体强度为1.83~1.97 MPa,充填体强度基本满足要求,充填效果良好。

图2 支架压力测站及充填体压力测点布置

图3 工作面中部45号充填液压支架工作阻力 随工作面推进距离变化曲线

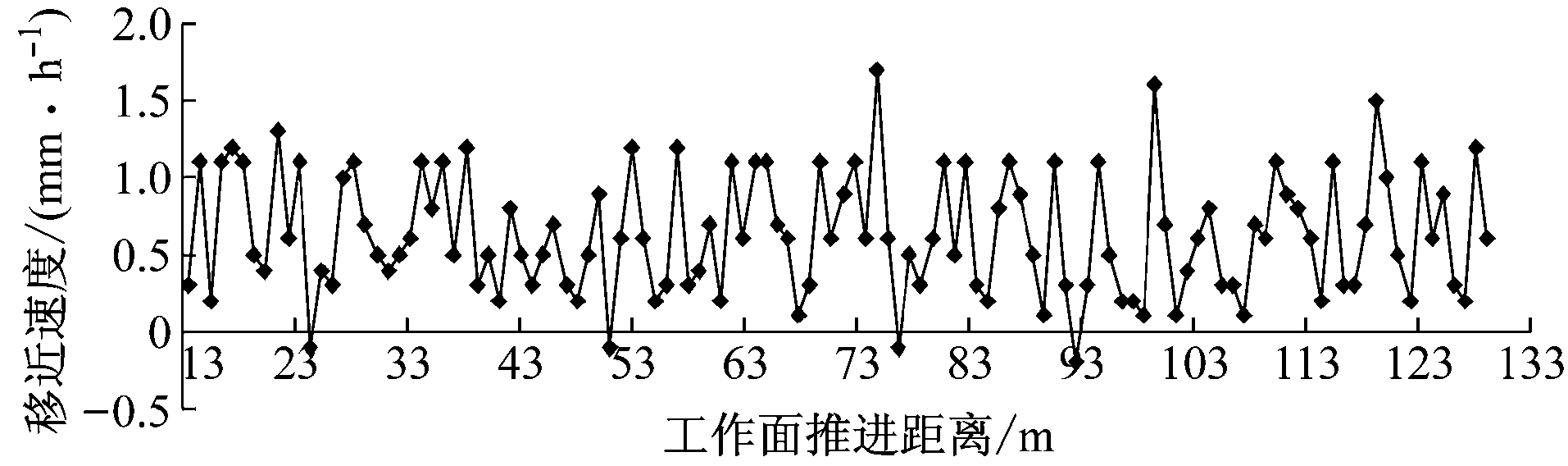

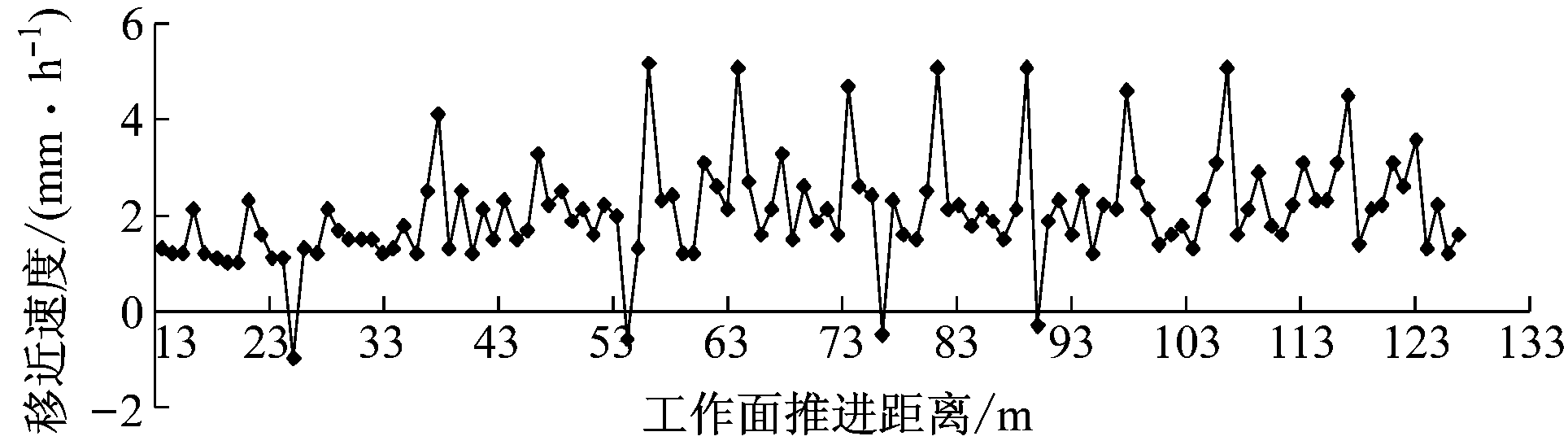

回风巷两帮及顶底板移近速度随工作面推进距离变化曲线分别如图4、图5所示,可看出两帮和顶底板移近速度均很小,表明巷道围岩变形量小。

图4 回风巷两帮移近速度随工作面推进距离变化曲线

图5 回风巷顶底板移近速度随工作面推进距离变化曲线

基于2307综采充填工作面实测数据,按照开采损害学的相关理论计算得出:采用全部垮落法开采的地表下沉2.2~2.6 m、水平变形15.7~18.5 mm/m,采用风积砂高水膨胀材料充填开采的地表下沉0.2~0.4 m、水平变形0.2~0.5 mm/m。上述结果表明风积砂高水充填对覆岩破坏较小,开采后地面无明显沉降和裂缝,对于地处干旱缺水地区的榆阳煤矿,达到了保护地表水资源的目的。此外,充填所用水全部来自矿井废水,在减小煤矿污水排放量的同时,有效节约了水资源。

2307综采充填工作面充填开采成本包括充填材料费91.28 元/m3,固定资产折旧费5.61 元/m3,充填油电费0.39 元/m3,人工费3.42 元/m3,土地占用与复垦费3.51 元/m3,办公费、检修费等其他费用3 元/m3,总计107.21 元/m3,吨煤充填成本160.40 元,较全部垮落法开采的吨煤成本降低了135.27 元,使用充填开采技术新增利润13 527万元,取得了良好的经济效益。

(1) 风积砂高水膨胀材料充填所用原材料主要为风积砂、粉煤灰、石膏、生石灰等常用建筑材料,通过试验确定了充填材料配比为风积砂366.3 kg/m3、粉煤灰366.3 kg/m3、辅料81.6 kg/m3、水650.8 kg/m3。

(2) 2307综采充填工作面设计充填能力为360 m3/h,采用2套充填能力为180 m3/h的充填料浆制备装置和充填管路对工作面采空区进行充填。

(3) 工作面支架工作阻力、回采巷道两帮及顶底板位移等监测表明,采用风积砂高水膨胀材料进行充填开采后,工作面无明显来压现象,充填体强度基本满足要求,巷道围岩变形较小,地表下沉量减少,达到了保水采煤的目标,提高了矿区经济效益。

参考文献:

[1] 缪协兴,钱鸣高.中国煤炭资源绿色开采研究现状与展望[J].采矿与安全工程学报,2009,26(1):1-14.

[2] 陈杰,李青松.建筑物、水体下采煤技术现状[J].煤炭技术,2010,29(12):76-78.

[3] 缪协兴,巨峰,黄艳利,等.充填采煤理论与技术的新进展及展望[J].中国矿业大学学报,2015,44(3):391-399.

[4] 胡炳南.我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012,40(11):1-5.

[5] 许家林,朱卫兵,李兴尚,等.控制煤矿开采沉陷的部分充填开采技术研究[J].采矿与安全工程学报,2006,23(1):6-11.

[6] 王磊.固体密实充填开采岩层移动机理及变形预测研究[D].徐州:中国矿业大学,2012.

[7] 冯光明,孙春东,王成真,等.超高水材料采空区充填方法研究[J].煤炭学报,2010,35(12):1963-1968.

[8] 刘鹏亮,张华兴,崔锋,等.风积砂似膏体机械化充填保水采煤技术与实践[J].煤炭学报,2017,42(1):118-126.

[9] 钱鸣高,缪协兴,许家林.岩层控制中的关键层理论研究[J].煤炭学报,1996,21(3):225-230.

[10] 刘学生,宁建国,谭云亮.近浅埋煤层顶板破断力学模型研究[J].采矿与安全工程学报,2014,31(2):214-219.

[11] 黄庆享,侯志成,张文忠.黏土隔水层相似材料胶结剂的正交实验分析[J].采矿与安全工程学报,2007,24(1):42-46.

[12] 黄庆享.浅埋煤层覆岩隔水性与保水开采分类[J].岩石力学与工程学报,2010,29(增刊2):3622-3627.

[13] 龚轩,刘怀连,李松,等.充填开采技术在平煤股份十二矿的实践应用[J].煤矿安全,2013,44(3):153-159.

[14] 冯光明.超高水充填材料及其充填开采技术研究[D].徐州:中国矿业大学,2009.

[15] 丁玉,冯光明,王成真.超高水充填材料基本性能试验研究[J].煤炭学报,2011,36(7):1087-1092.

Experiment of backfill mining with aeolian sand high water swelling material in Yuyang Coal Mine

CHEN Tuoqi1, DANG Xifeng2

(1.College of Mining Engineering, Yulin Vocational and Technical College, Yulin 719000, China;2.Yuandatan Coal Mine, Shaanxi Zhongneng Coalfield Co., Ltd., Yulin 719000, China)

Abstract:Taking 2307 fully-mechanized backfill working face in Yuyang Coal Mine as background, mining experiment was carried out by use of backfill technology with aeolian sand high water swelling material. Aeolian sand, fly ash, gypsum, quicklime and other common building materials were used as backfill materials, and ratio of the backfill materials was determined according to requirements of the backfill material and test as follows: aeolian sand was 366.3 kg/m3, fly ash was 366.3 kg/m3, auxiliary material was 81.6 kg/m3, water was 650.8 kg/m3. Backfill step was 6.4 m in condition of no initial fracture in immediate roof. Backfill capacity could reach 360 m3/h by adopting two sets of backfill slurry preparation devices and backfill pipes with backfill capacity of 180 m3/h. Backfill technical process was proposed. The experimental results show that there is no obvious pressure phenomenon in the working face, backfill strength basically meets the requirements, deformation of roadway surrounding rock is small, and surface subsidence is controlled effectively, which achieves goal of water-preserved mining as well as good economic benefit.

Key words:coal mining; backfill mining; high water backfill; aeolian sand; high water swelling material

文章编号:1671-251X(2017)06-0072-05

DOI:10.13272/j.issn.1671-251x.2017.06.017

收稿日期:2017-02-21;

修回日期:2017-04-24;责任编辑:盛男。

作者简介:陈拓其(1964-),男,陕西周至人,副教授,主要研究方向为矿山压力与岩层控制,E-mail:860460207@qq.com。

中图分类号:TD823

文献标志码:A 网络出版时间:2017-05-26 10:04

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170526.1004.017.html

陈拓其,党西峰.榆阳煤矿风积砂高水膨胀材料充填开采试验[J].工矿自动化,2017,43(6):72-76.