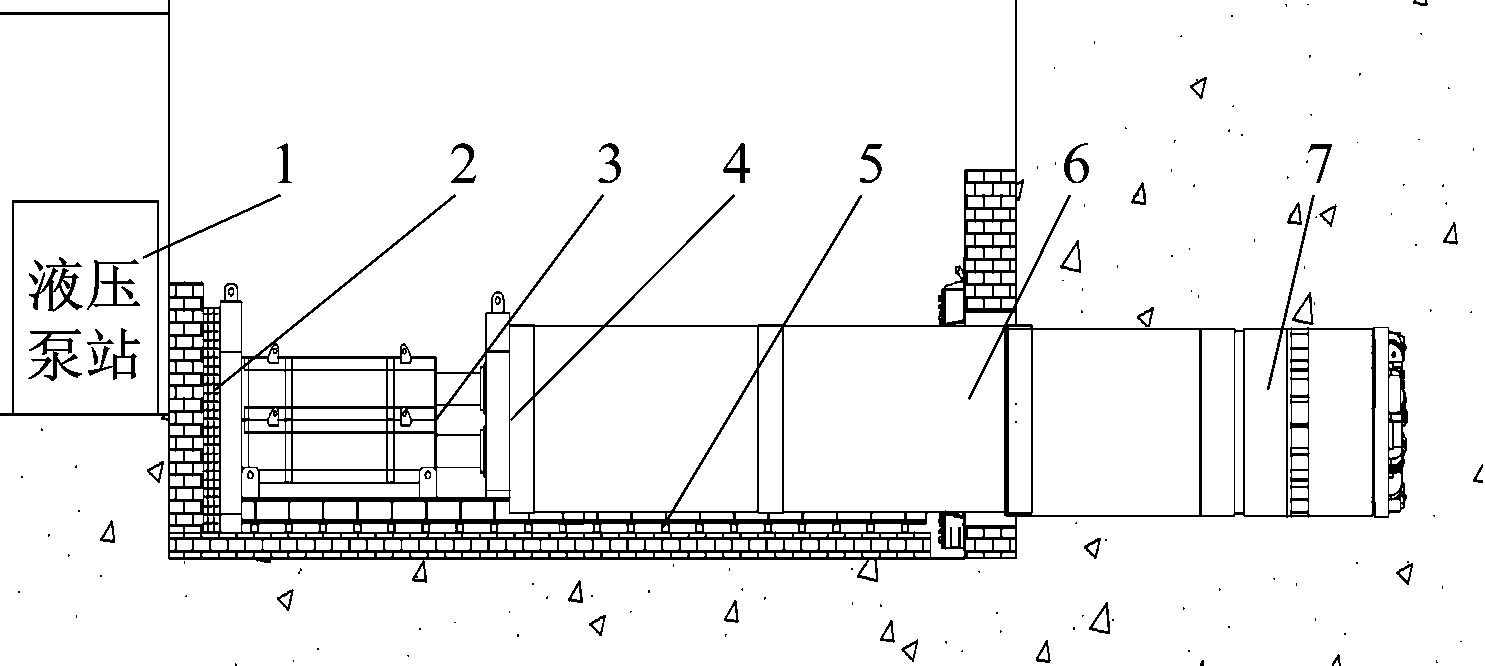

1-液压泵站及控制系统;2-后座墙体;3-顶进油缸;4-前顶铁;5-导轨;6-被顶管材;7-顶管掘进机

图1 顶管掘进机施工示意

科研成果

王雷1,2, 李梁2, 张黎2, 王宇名2

(1.大连理工大学 机械工程学院, 辽宁 大连 116023;2.中煤科工集团沈阳研究院有限公司, 辽宁 抚顺 113122)

摘要:针对煤矿井下顶管施工中顶进系统的4个油缸出现不同顶进速度时会引起顶管方向偏移的问题,设计了一种基于负载敏感控制技术的矿用顶管掘进机顶进液压系统,介绍了顶管掘进机结构和工作原理,详细分析了液压系统工作原理和参数计算。液压系统采用电液控制的四联负载敏感多路阀调节油泵流量和压力,使得每个顶进油缸的速度不受外部负载变化的影响,从而实现了同步顶进,减少了各油缸顶进速度不均衡造成的顶偏现象。

关键词:煤炭开采; 顶管掘进机; 顶进液压系统; 顶进速度; 负载敏感控制; 电液比例控制

煤矿巷道掘进方式主要包括炮掘和机掘。炮掘方式的缺点是工艺时间过长,巷道成型不好,危险性也比较高;机掘方式的缺点是巷道断面大、支护成本高等。因此,矿用顶管掘进机的研发应运而生。目前,市政用顶管掘进机技术相对成熟,但是适用于煤矿井下大深度复杂地质环境和符合防爆要求的顶管掘进机还未得到大范围使用[1-2]。顶管施工中的一个关键环节是顶进速度的控制。顶进速度过快会导致前端的刀盘磨损严重,截割电动机过流;顶进速度太慢会影响掘进效率。同时顶进的4个油缸出现不同顶进速度时还会引起顶管方向偏移,不能确保顶管掘进机按照指定的路线顶进[3]。本文针对顶管掘进机的这种工况要求,基于负载敏感控制技术设计了矿用顶管掘进机顶进液压系统,并经现场验证取得了较好的施工效果。

矿用顶管掘进机顶进部分的工作原理:由液压泵站给4个顶进油缸提供高压油,顶进油缸后端作用在后座墙体上面,前端连接在前顶铁上,前顶铁呈环型。前顶铁前面顶在被顶管材的端面上,下部有支撑辊轮在导轨上滚动。顶进油缸不断向前顶进,为顶管掘进机提供动力,从而不断截割前面的岩石[4]。

1-液压泵站及控制系统;2-后座墙体;3-顶进油缸;4-前顶铁;5-导轨;6-被顶管材;7-顶管掘进机

图1 顶管掘进机施工示意

前顶铁与4个油缸的连接如图2所示,在截割岩石时,由于顶管掘进机前端面负载不均且变化较大,传递到前顶铁上各个部位的力相差较大,导致各个油缸的受力不均匀。

图2 前顶铁与顶进油缸的连接

顶进系统设计需要达到以下目标:

(1) 能够提供足够的顶推力。

(2) 具备较好的顶进速度控制。

(3) 各个油缸尽可能同步顶进。

根据液压系统设计要求,设计顶管掘进机的最大推力为10 000 kN;最大顶进速度为60 mm/min,可以无级调节;顶进油缸的行程为3 500 mm,额定压力为31.5 MPa。

2.1 顶进油缸主要参数选择

根据帕斯卡原理,有

(1)

式中:F为单个油缸的最大作用力,2 500 kN;PS为泵站的最大压力,31.5 MPa;A为油缸活塞受力面积;D为液压缸的内径。

由式(1)计算得到D=317.9 mm,根据相关液压缸标准圆整后得D=320 mm。

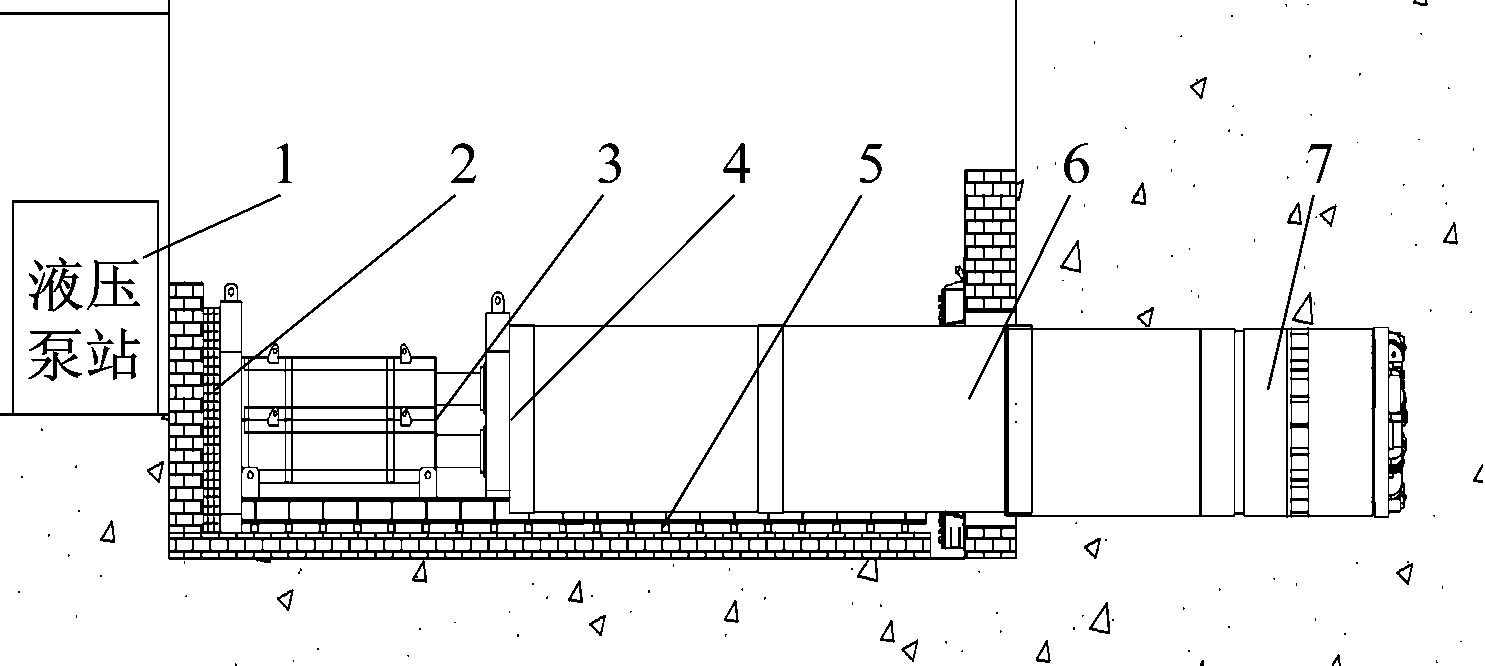

为了符合矿井罐笼的尺寸要求和井下的施工尺寸要求,将油缸设计为双级伸缩结构。考虑到普通2级油缸伸出推力不等,设计一种双级等推力油缸[5]。根据所计算的液压缸内径确定油缸的具体结构,如图3所示。一级缸的杆径确定为300 mm,二级缸的杆径确定为 260 mm,一级缸和二级缸的行程均为1 750 mm。

图3 双级等推力油缸结构

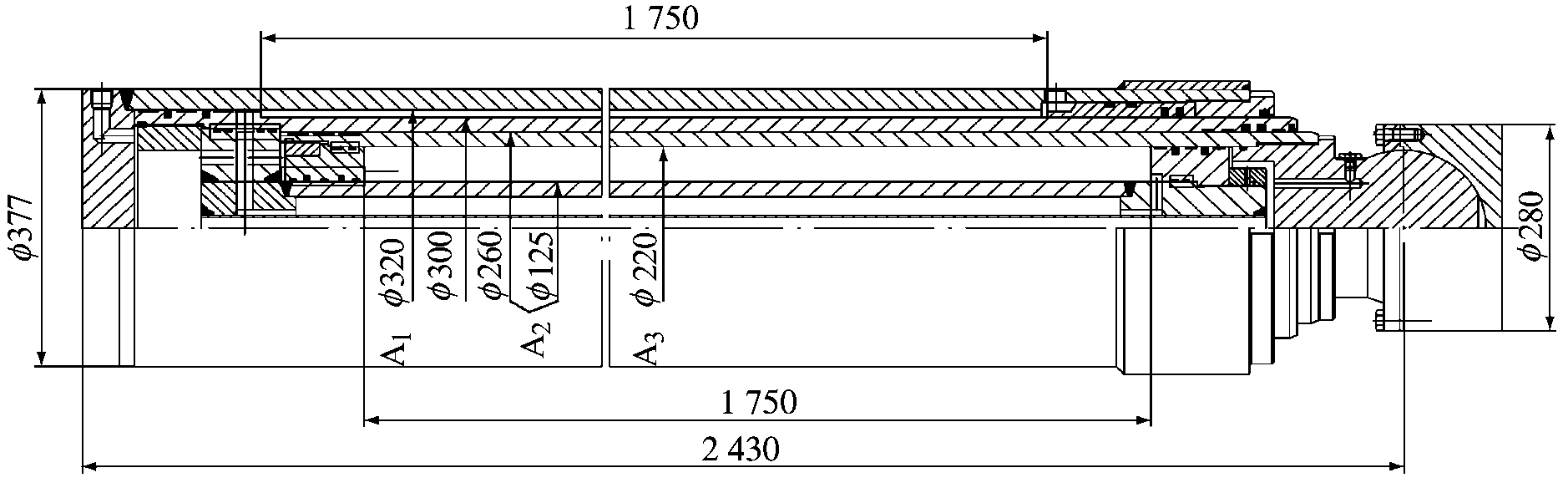

根据圆整后的液压缸内径,按照式(1)计算一级缸的实际推力F1和二级缸的实际推力F2:

2 532

式中:A1为一级缸活塞作用面积;A2为二级缸活塞作用面积;A3为二级缸活塞杆内腔作用面积。

2.2 液压泵参数计算和选型

根据最大顶进速度v=60 mm/min计算油缸的进油量q:

(2)

液压泵最少输出流量qvmin需要满足4个油缸同时动作,同时考虑系统泄漏,取系统泄漏系数k为1.2,则有

(3)

根据系统的工作要求,查询各厂家样本,选用型号为PV032的斜盘式负载敏感柱塞泵。其基本参数如下:最大排量为32 mL/r,公称压力为35 MPa。

液压泵输出流量计算公式为

(4)

式中: qP为液压泵的输出流量,L/min;vP为液压泵的排量,mL/r;n为油泵的工作转速,取1 470 r/min;ηV为油泵的容积效率,取0.96。

将各参数代入式(4)计算,得到液压泵的实际最大输出流量为45.2 L/min≈0.753 L/s,该值满足液压系统的最大流量要求,并留有近49%的设计余量[6]。

2.3 电动机参数计算及选择

液压泵的最大输入功率为

(5)

式中ηP为液压泵的总效率,取0.9。

将数据代入式(5)计算,得到油泵的最大输入功率为26.4 kW。

考虑到电动机允许短时超载,并且设计流量留有较多余量,因此,选择三相防爆电动机的额定功率为22 kW,转速为1 470 r/min。

3.1 负载敏感泵控制功能分析

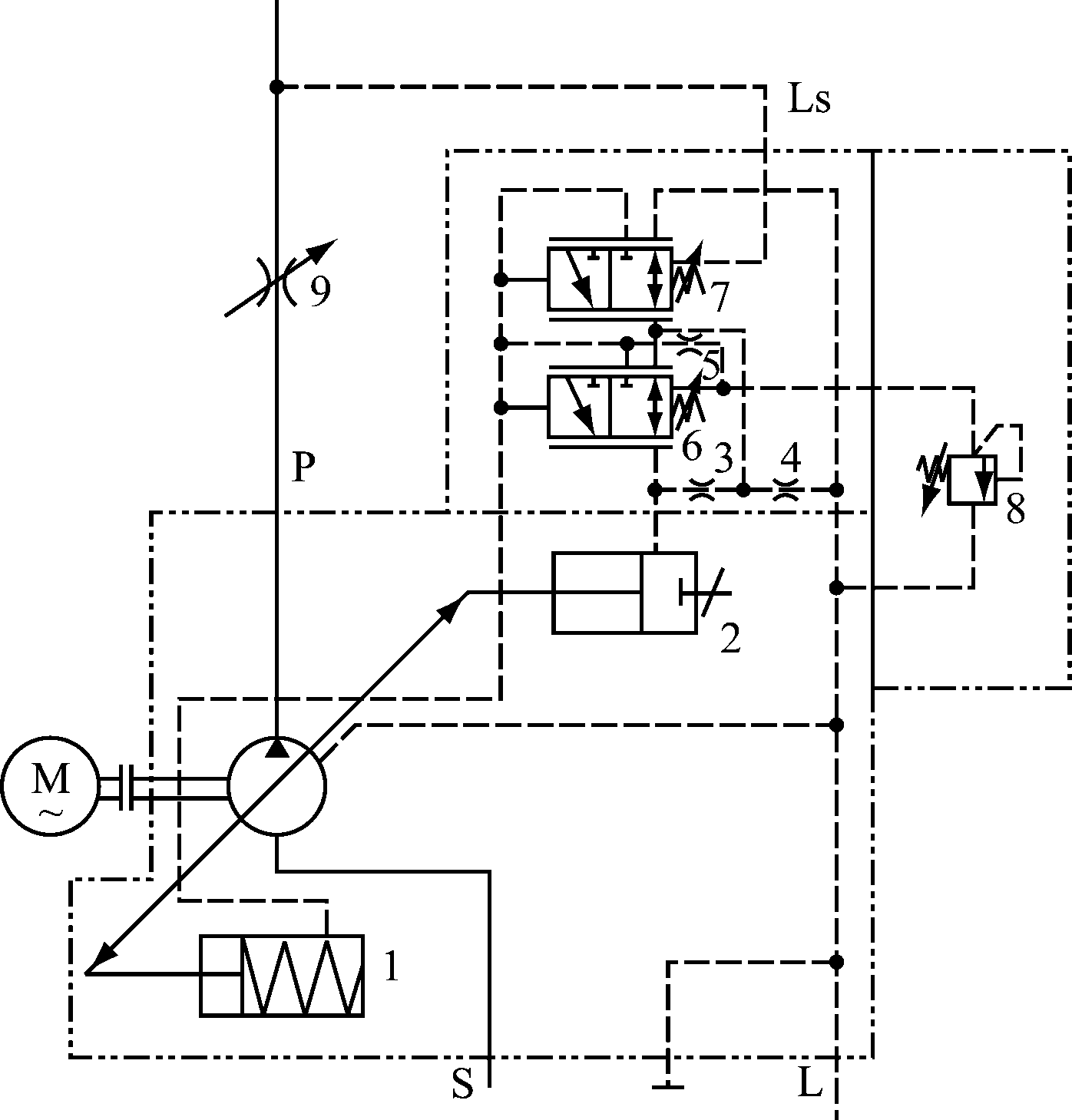

主泵采用的斜盘式负载敏感柱塞泵原理如图4所示。

3.1.1 油泵流量调节阀

流量调节阀为两位三通阀,阀芯的左端受到油泵的出口压力PP的作用,阀的右端受到Ls油口感受的负载压力PL和弹簧的作用力Fx的作用。阀在工作时,阀芯始终处于一个动平衡过程中,根据流量调节阀的动态平衡可得

1—变量活塞缸;2—变量控制缸;3,4,5—阻尼孔;6—压力切断阀;7—流量调节阀;8—溢流阀;9—负载节流阀

图4 斜盘式负载敏感柱塞泵原理

(6)

式中Aq为阀芯端面的受力面积。

从式(6)可以得出,油泵输出的压力PP始终比负载压力PL大一个恒定值ΔP。当PL有变化时,阀芯的动态平衡被打破。当ΔP>Fx/Aq时,阀芯往右移动,左位接通,油泵输出的高压油进入到变量控制缸的右腔,推动斜盘回摆,液压泵的输出流量减少。当ΔP<Fx/Aq时,阀芯往左移动,右位接通,变量控制缸内的压力油经过右位卸荷到油箱,斜盘角度增大,液压泵的输出流量增加[7]。

在不考虑液压泵和液压缸的效率时,系统的效率为

(7)

式中Q为系统工作时的供油量。

ΔP的值是根据系统需要进行调节的(一般设定较小,约为1.5~2.0 MPa),顶进工作时泵的输出压力PP要比设定的ΔP值大得多,故系统的效率较高,损失的发热功率较低。

当液压系统待机时,PL为0,此时系统的工作压力为ΔP,损耗发热功率P=ΔPqt,其中qt为液压泵和系统的内泄漏流量总和[8]。

3.1.2 油泵压力调节阀

压力切断阀是一个两位三通的换向阀,用于限制油泵输出最高压力。阀芯的左端受到油泵输出压力PP控制,右端受到弹簧力FP和油压PK的作用。阀芯在受力平衡时,有

(8)

式中AP为压力切断阀阀芯的受力面积。

当溢流阀没有打开时,PK与PP相等,此时PPAP<FP+PKAP,压力切断阀阀芯右位工作。流量调节阀的流量可以通过阀芯右位反馈给油泵的变量控制缸。

当PK=PP且油压达到溢流阀的设定压力时,溢流阀打开,在图4中阻尼孔5的节流作用下产生一个压差ΔPP,ΔPP=PP-PK。

当ΔPP>FP/AP时,压力切断阀的左位进入工作,油泵输出的高压油通过压力切断阀的阀芯左位进入到变量控制缸,将油泵的斜盘迅速推至一个较小的角度,使油泵输出流量仅能保证系统所需泄漏流量的大小[9]。此时油泵工作在溢流阀的设定压力下,小排量输出。压力切断阀在左位工作的同时,切断了通过流量调节阀进入伺服活塞缸的油液,因此,压力切断阀比流量调节阀具有更高的优先级。

通过分析负载敏感泵的原理可知,负载敏感泵的应用可大大降低系统的发热功率,并且能对整个顶进系统的最大压力进行限制,完全满足顶管掘进机在井下的工作要求。

3.2 负载敏感多路阀的选择及分析

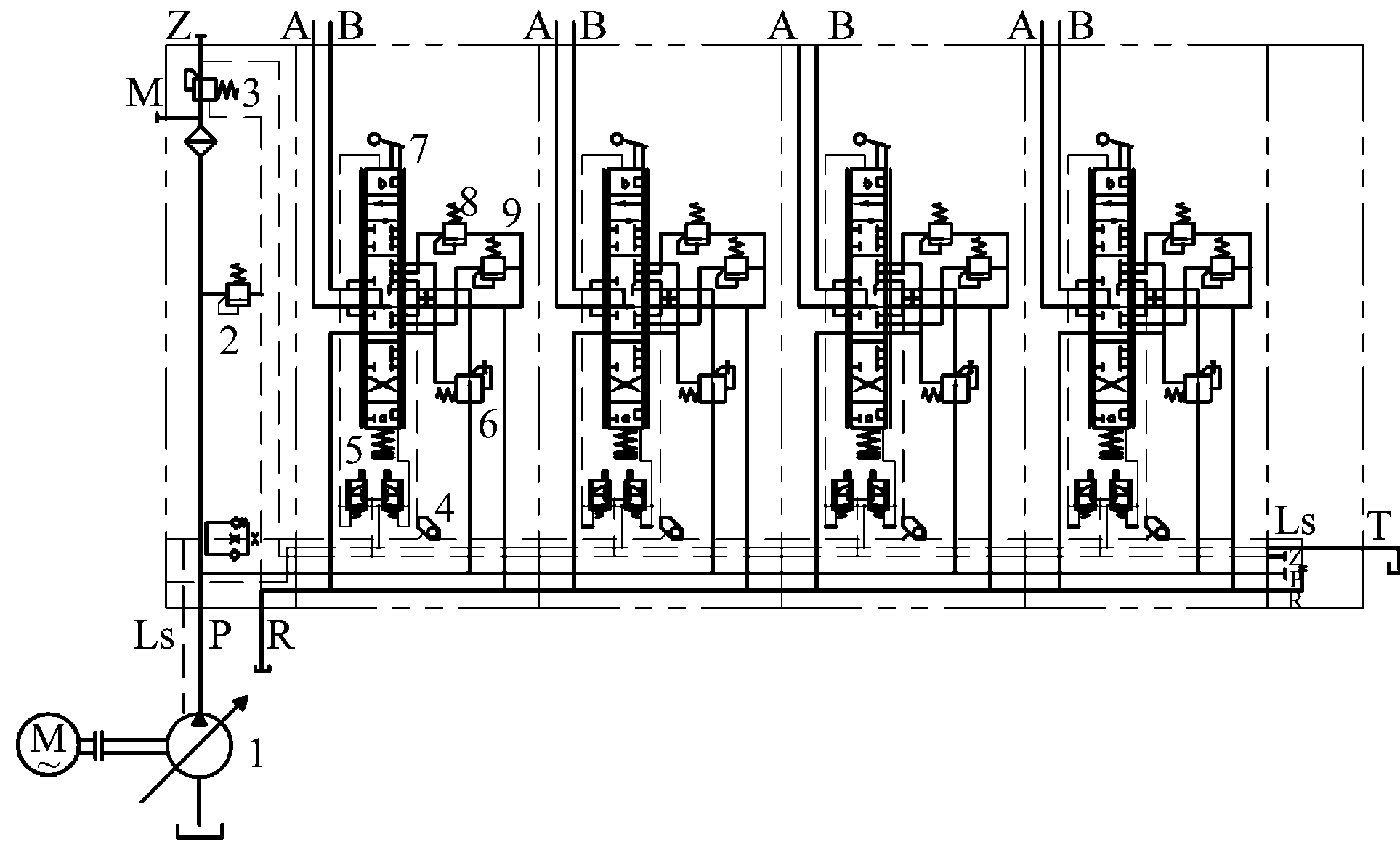

为了实现顶进液压系统的远程集中控制,采用电液控制的四联负载敏感多路阀,其原理如图5所示。根据式(2)计算出单个油缸最大进油流量为4.8 L/min,选择多路阀每一联额定流量为6 L/min。

1—负载敏感泵;2—主溢流阀;3—减压阀;4—梭阀;5—比例减压阀;6—补偿阀;7—主控制阀;8,9—二次溢流阀

图5 四联负载敏感多路阀原理

四联负载敏感多路阀中主溢流阀的作用是防止油泵变量机构损坏,导致输出压力过高。减压阀为比例减压阀提供低于系统压力的压力油,通过给定比例减压阀不同的电流值,可以输出不同的先导压力,控制主阀芯的开口大小。各联多路阀上的梭阀组成梭阀组,用于将四联换向阀中最大的负载压力反馈给泵。补偿阀的作用是保持主控制阀的前后压差恒定。二次溢流阀用于限制顶进油缸伸出和缩回时的最高工作压力。

为了便于分析负载敏感多路阀的实际工作情况,将负载敏感多路阀简化为2片并结合负载敏感泵一起分析。负载敏感系统原理如图6所示。

1—油泵控制阀;2,3—压差补偿器;4—梭阀;5—控制油缸

图6 负载敏感系统原理

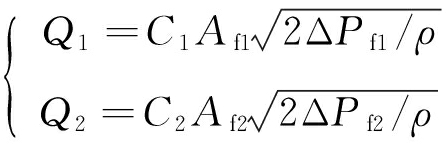

假定油缸的压力P2>P4,梭阀将P2反馈给油泵的控制阀,流经主控制阀的流量为

(9)

式中:Q1,Q2为通过主控制阀的流量;C1,C2为流量常数;Af1,Af2为主阀芯的开口面积;ΔPf1,ΔPf2分别为2个主阀芯前后的压差;ρ为液压油的密度。

由于选择的液压油泵输出总流量有较大的设计余量,完全可以满足4个油缸同时动作的最大流量要求,所以各联的压差补偿器时刻都会起作用[10]。对于压差补偿器2,根据阀芯受力平衡方程,有

(10)

式中:Ab为补偿器阀芯的作用面积;Fb为弹簧的设定压力。

根据式(10)可得ΔPf1=P1-P2=Fb/Ab,假定不考虑在阀芯运动过程中弹簧的微小变形,即 Fb为一定值,阀芯的受力面积Ab也为一个固定值,则ΔPf1是一个恒定值。同理对于压差补偿器3,ΔPf2也恒定。假定2个补偿器为同一型号,弹簧力和阀芯的受力面积均相同,则ΔPf1=ΔPf2。因为阀芯开口面积与控制电流成正比例变化,结合式(9)可知,在控制时只需要保证两联阀的控制电流相同,即可保证Q1=Q2,实现2个油缸的同步控制,对4个油缸的情况亦是如此[11]。

3.3 顶进液压系统原理图设计及分析

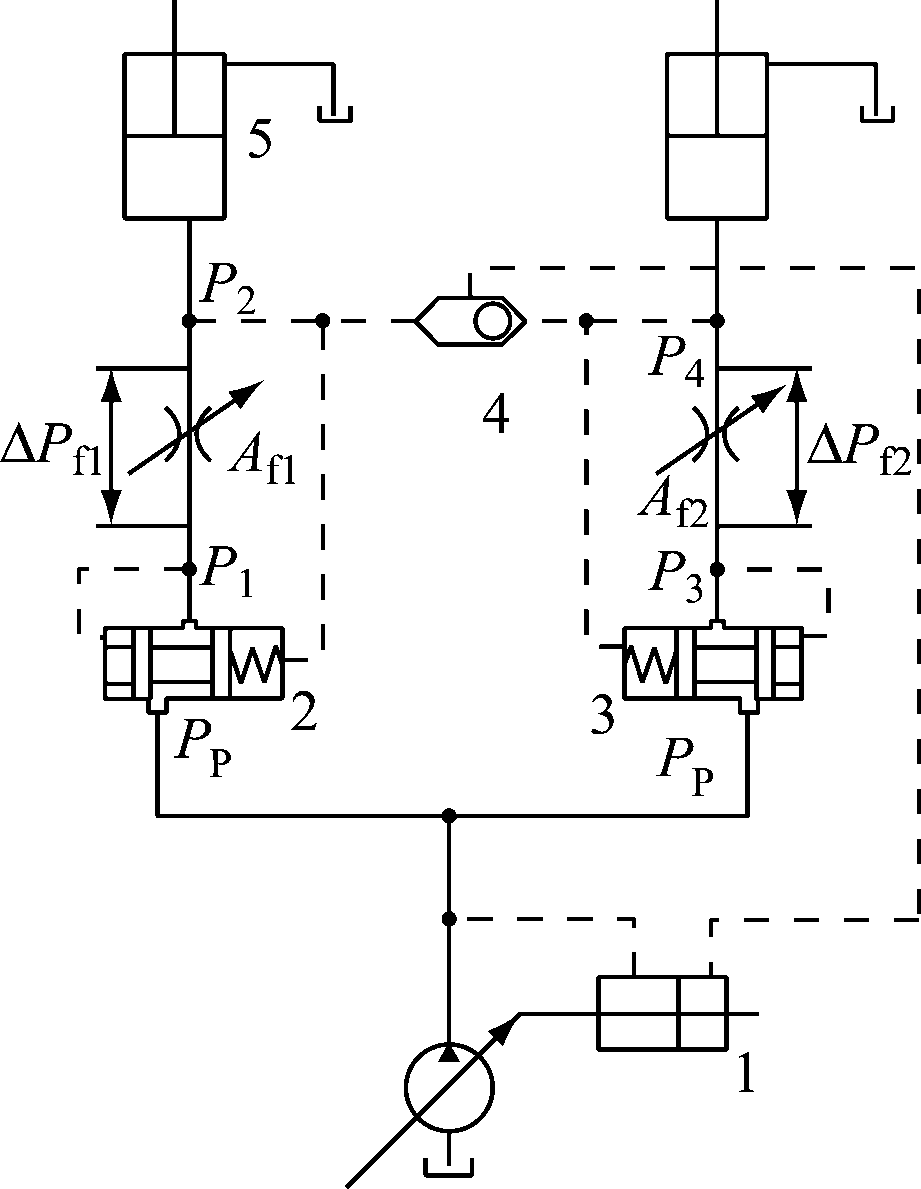

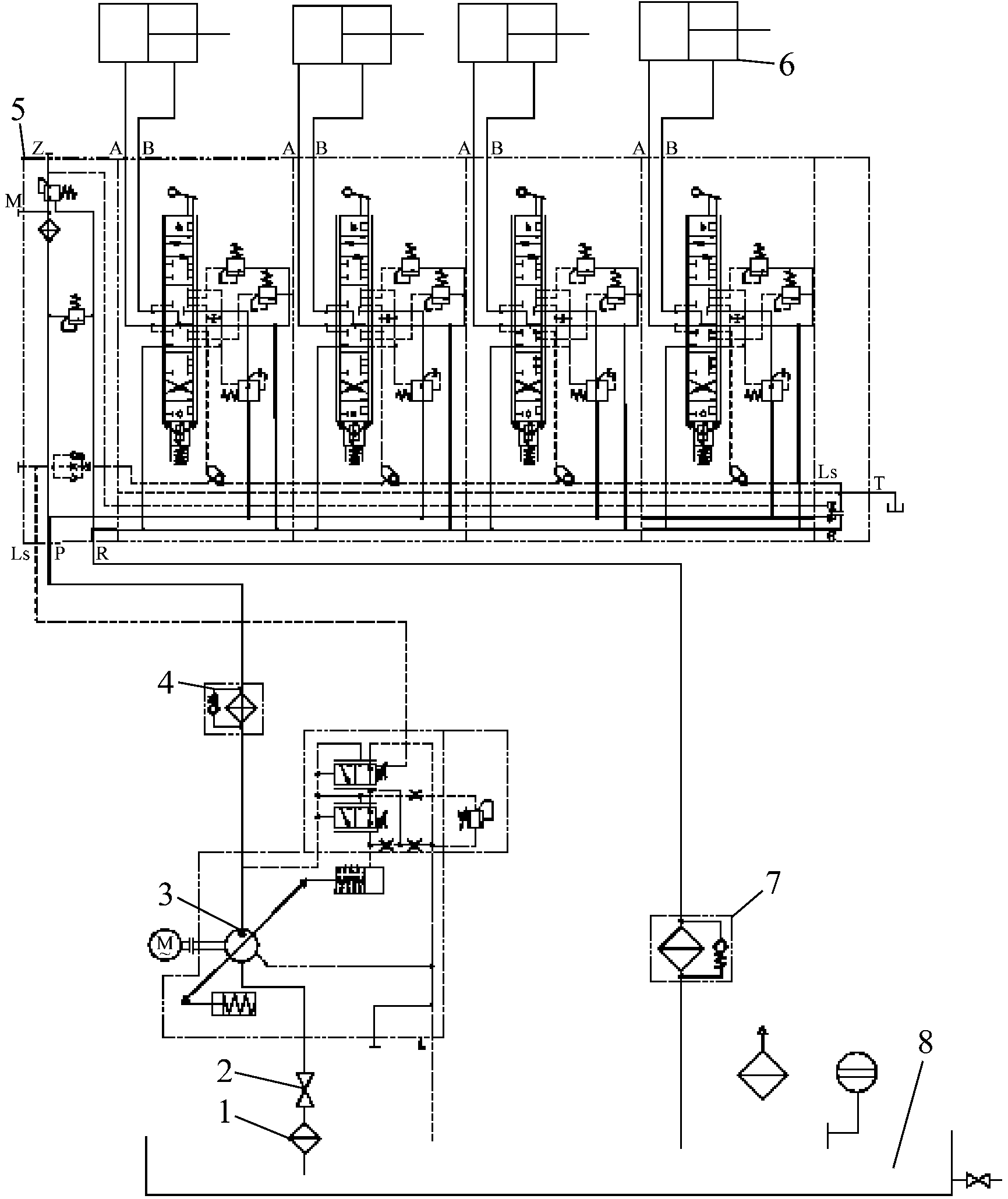

顶进液压系统的工作原理如图7所示。

1—吸油过滤器;2—手动球阀;3—负载敏感泵;4—高压过滤器;5—负载敏感多路阀;6—顶进油缸;7—回油过滤器;8—液压油箱

图7 顶进液压系统工作原理

液压系统的主泵采用负载敏感泵,它与电液比例多路阀组成典型的开环负载敏感系统,实现输出流量的比例控制。负载敏感油泵的特性使油泵输出压力仅比所需求的最大负载高出一个调定压差,降低了压力损失,同时输出流量与负载所需流量相适应,减少了溢流损失,因此,泵的输出功率几乎等于负载消耗功率,效率得到提高。这对于煤矿井下环境温度高和顶管施工过程中功率变化范围很大的工况,具有明显的节能效果[12]。

4个顶进油缸分别由四联负载敏感多路阀控制,各联的多路阀上均带有压差补偿器,可以实现每联多路阀控制的油缸速度不受外部负载变化的影响。通过给定每联多路阀不同的电流值,实现4个油缸的分别控制。当给定四联多路阀的电流值相同时,4个油缸均以相同的速度顶进,并且各油缸的速度不受外部负载变化的影响。因此,系统保证了顶进时不会出现顶偏的现象,同时可保证顶管掘进机的顶进线路正确。但在实际顶管施工中发现,由于

各管路长度及其他因素的影响,油缸有时会出现微小不同步,这时可通过增加较慢油缸的控制电流来实现4个油缸的相对同步。

矿用顶管掘进机顶进液压系统采用电液控制的四联负载敏感多路阀控制油泵流量和压力,在实际应用中发热功率损失较小,油温稳定,能够适应复杂多变的负载工况,运行可靠;实现了远程集中控制及顶进油缸的同步顶进,减少了顶进时各油缸顶进速度不均衡造成的顶偏现象。该系统已在淮南矿业集团张集煤矿经过工程实践验证,取得了较好的施工效果。

参考文献:

[1] 武深浩.现代煤矿掘进技术的改进[J].能源与节能,2016(12):160-161.

[2] 贾朝阳.顶管掘进机液压油缸同步控制系统设计[J].煤矿机电,2007(5):31-33.

[3] 谢群,杨佳庆,高伟贤.土压平衡盾构机推进液压系统的设计[J].机床与液压,2009,37(6):98-101.

[4] 谢赛南.土压平衡顶管机液压驱动系统研究[D].淮南:安徽理工大学,2014.

[5] 宋超,邹云,杜碧华.地下顶管用液压设备液压油缸设计计算[J].机床与液压,2013,41(17):129-130.

[6] 王益群,高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2010.

[7] 黄新年,张志生,陈忠强.负载敏感技术在液压系统中的应用[J].流体传动与控制,2007(5):28-30.

[8] 景俊华.负载敏感系统的原理及其应用[J].流体传动与控制,2010(6):21-24.

[9] 崔洪新,李焕良,闫际宇,等.基于SimHydraulics的负载敏感变量泵动态仿真分析[J].机床与液压,2016,44(10):88-90.

[10] 张立杰,王力航,李德新,等.负载敏感阀前补偿系统原理分析[J].液压与气动,2015(7):63-67.

[11] 王秀君,胡建军,高伟政,等.负载敏感多路阀数学建模及分析[J].液压气动与密封,2013,33(11):15-17.

[12] 王小强,王振,王栋.盾构机推进液压系统方案一例[J].流体传动与控制,2012(6):45-47.

Research on jacking hydraulic system of mine-used pipe-jacking machine

WANG Lei1,2, LI Liang2, ZHANG Li2, WANG Yuming2

(1.College of Mechanical Engineering, Dalian University of Technology, Dalian 116023, China;2.CCTEG Shenyang Research Institute, Fushun 113122, China)

Abstract:In view of the problem that it will lead to jacking direction offset while four oil cylinders in the jacking system for underground coal mine jacking construction had different jacking speeds, a pipe-jacking hydraulic system based on load sensitive control technology was designed. The structure and working principle of pipe jacking machine, working principle and parameters calculation of hydraulic system were analyzed in details. The hydraulic system uses electro-hydraulic controlled quadruple load-sensitive multi-way values to regulate pump flow and pressure so that the speed of each jack cylinder is not affected by external load changes, and synchronous jacking is achieved, and direction offset phenomenon caused by imbalance of jacking speed of fuel tanks is reduced.

Key words:coal mining; pipe-jacking machine; jacking hydraulic system; jacking speed; load sensitive control; electro-hydraulic proportional control

文章编号:1671-251X(2017)06-0001-05

DOI:10.13272/j.issn.1671-251x.2017.06.001

收稿日期:2017-03-06;

修回日期:2017-04-28;责任编辑:胡娴。

基金项目:国家科技重大专项资助项目(2016ZX05045-003);中国煤炭科工集团科技创新基金项目(2014ZD007)。

作者简介:王雷(1984-),男,辽宁抚顺人,副研究员,硕士研究生,从事煤矿机电安全设备研发工作,E-mail:wincoat@163.com。

中图分类号:TD632.2

文献标志码:A 网络出版时间:2017-05-26 09:17

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170526.0917.001.html

王雷,李梁,张黎,等.矿用顶管掘进机顶进液压系统研究[J].工矿自动化,2017,43(6):1-5.