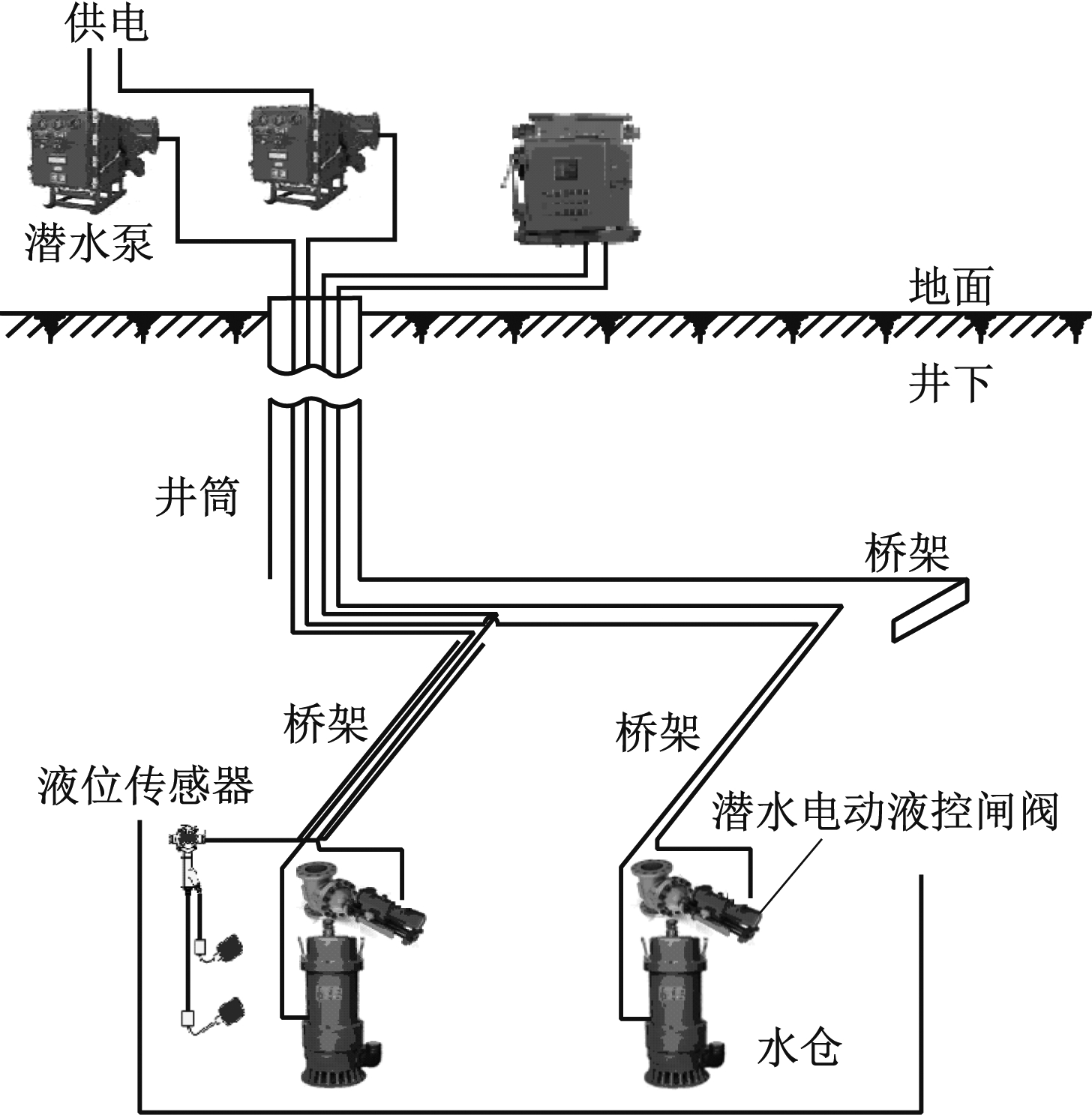

图1 强排自动控制系统组成

宫学东1, 陈威2, 朱亚坤3

(1.中国有色金属建设股份有限公司, 北京 100029; 2.山西天地王坡煤业有限公司, 山西 晋城 048021;3.太原理工大学 机械工程学院, 山西 太原 030024)

摘要:设计了适用于煤矿井下并可在地面控制室对潜水泵等设备进行集中监测和控制的强排自动控制系统。该系统以可编程控制技术为核心,通过各种矿用本质安全型传感器实时监测潜水泵现场的水仓水位、出水口压力、潜水泵的温度等参数,通过对潜水电动液控闸阀的操作实现强排系统的自动控制。现场工业性试验结果表明,该系统运行情况良好,PLC控制稳定。

关键词:矿井排水; 应急排水; 强排系统; 自动控制; 可编程控制技术

长期以来,中国煤矿井下排水系统均采用中央泵房、电动机驱动卧式离心水泵的模式,其中的主要电器设备不具有防水性[1]。在遇到水侵害时,电气系统必然遭到损坏而导致断电。根据国家对煤矿排水系统的要求,在水文地质复杂、有突水危险的矿井,除了保证有正常的排水系统外,还必须建立强排系统[2]。《煤矿防治水规定》第66条规定:在正常排水系统基础上安装配备排水能力不小于最大涌水量的潜水泵排水系统[3]。强排自动控制系统可对矿井潜水泵等设备进行集中监测和控制。国内对强排系统的研究主要是将大排量、高扬程的潜水泵作为主要研究对象,并从潜水泵在强排系统中的安装方式、预防意外涌水的作用、强排系统的设计等方面进行研究,对强排自动控制系统的设计研究不多[4-7]。本文设计了一套适用于煤矿井下,并可在地面控制室对矿井潜水泵等设备进行集中监测和控制的强排自动控制系统。该系统以可编程控制技术为核心,利用工业控制计算机为操作平台,通过各种矿用本质安全型传感器实时监测煤矿井下设备的工作状态,通过对潜水电动液控闸阀的操作实现强排系统的自动控制,使强排系统安全、可靠、经济、合理运行。

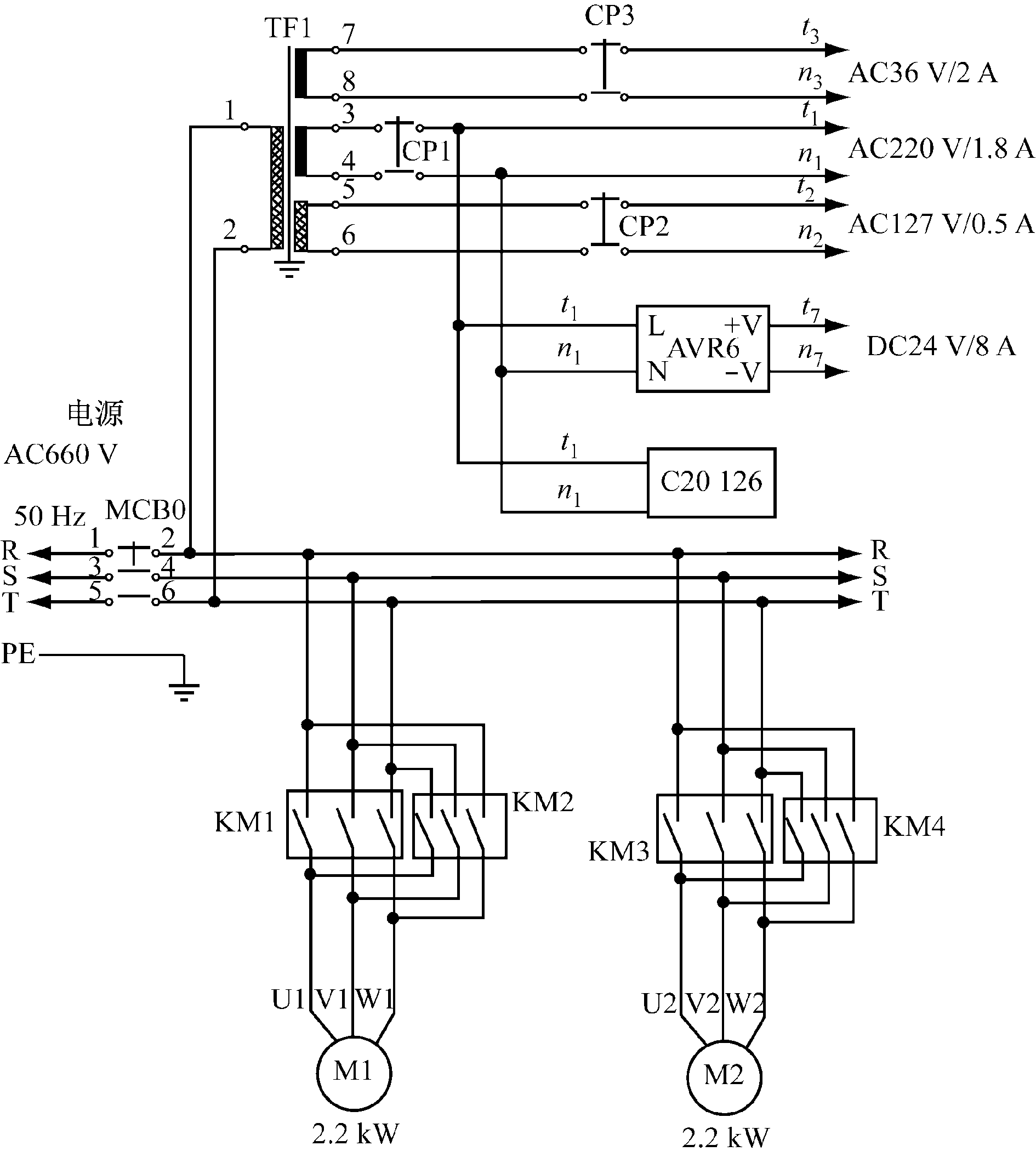

强排自动控制系统的主要设备包括潜水泵、潜水电动液控闸阀、高压开关柜、低压配电柜、自动化控制系统等,配套设备包括排水管路、高压电缆、低压电缆、控制电缆及各种传感器元件等。电缆均采用防水阻燃型电缆,潜水泵和潜水电动液控闸阀均为隔爆型,接线盒具有防水功能,就地控制箱和电源开关放置在高位斜巷内。强排自动控制系统组成如图1所示。

强排水所用的主要排水设备是潜水泵,可根据矿井井深和涌水量确定潜水泵的扬程、流量等参数。潜水电动机采用高压电动机,高压开关柜主要通过控制潜水电动机的启停来控制潜水泵。

图1 强排自动控制系统组成

逆止阀安装在潜水泵出水口的上方,其主要作用是当潜水泵突然停止运转或未关闭水泵潜水电动液控闸阀的情况下停泵。逆止阀能自动关闭并切断管路中的水流,避免潜水泵因受到排水管中的水力冲击而损坏。潜水电动液控闸阀安装在专用的排水管路上,位于逆止阀的上方,其主要作用是调节水泵的流量和辅助潜水泵的启停控制。

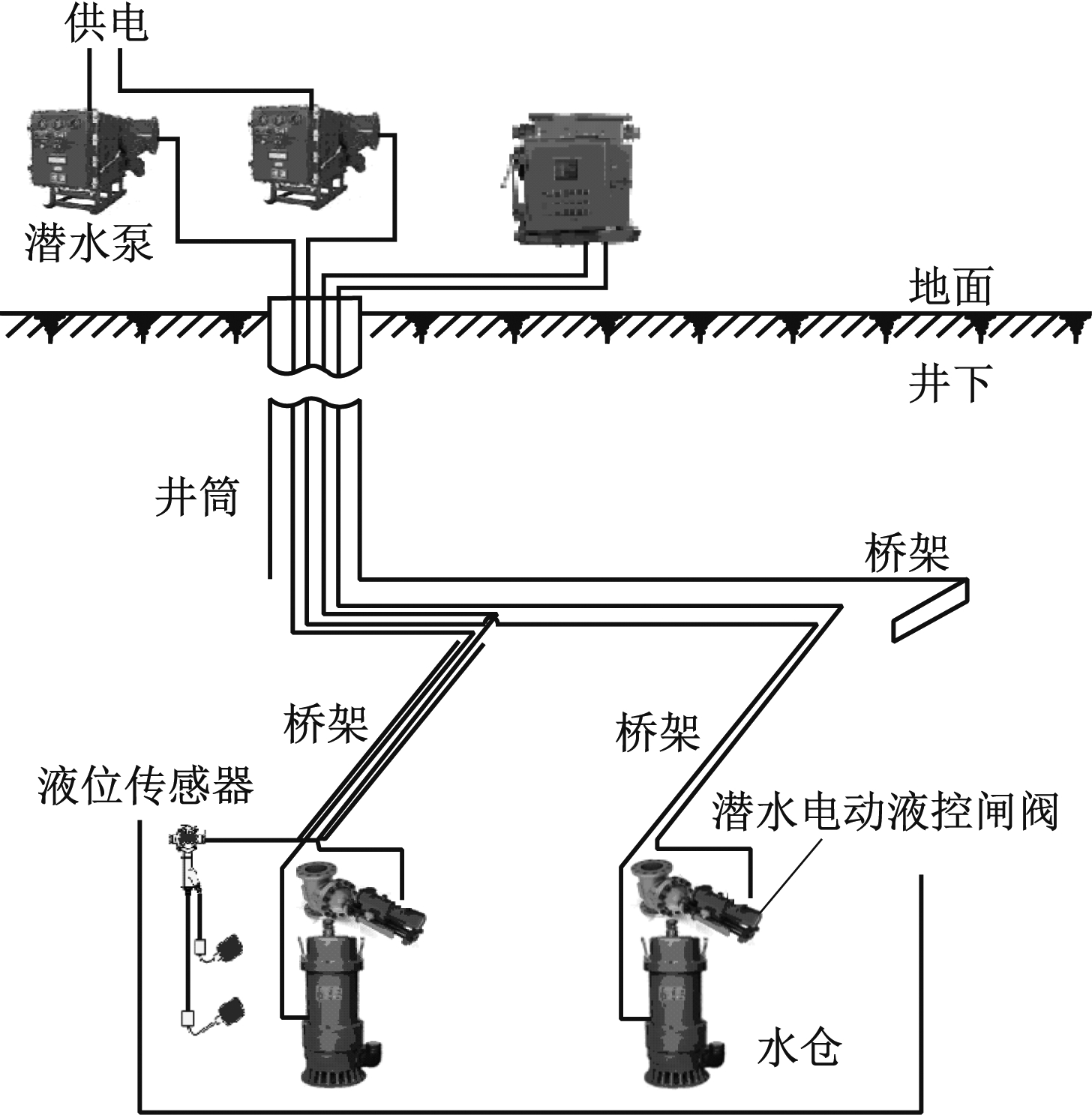

井下采用的传感器均经过防水处理,用于检测潜水泵现场的水仓水位、出水口压力、潜水泵温度等参数。自动化控制系统以可编程控制器为控制核心,结合力控组态软件,实现运行参数的实时采集和控制。上位机主要用于实现人机信息的交流和监控功能。自动化控制系统的总体结构如图2所示。

图2 自动化控制系统总体结构

在发生透水事故或矿井涌水并淹没井下常规的排水设备、造成常规排水系统瘫痪的异常工况下,需要启动强排自动控制系统。鉴于强排自动控制系统使用工况的特殊性,其应具备以下功能[8-9]。

(1) 实时监控。由于矿井透水事故具有突然性,所以,系统要实时监测井下水仓水位和潜水泵机组运行的实时参数。根据实际需要,可在监控界面显示水仓水位、水泵出口压力、流量、潜水泵电动机电流和电压、潜水泵机组温度、故障信息、报警信号等。

(2) 保护功能。强排控制系统应具有以下保护功能:超温保护,潜水泵轴承温度或电动机绕组温度过高时,温度保护装置使潜水泵停车;过流保护,潜水泵工作时,一旦电流超过按照额定电流设置的保护值,控制系统发出故障信号,同时停机;低电压及漏电流保护,当潜水电动机的供电电压小于低电压保护的设定值时,控制系统发出停机命令,同时进行故障报警。

(3) 操作模式转换功能。在操作模式上,强排控制系统有自动、半自动和手动3种操作模式可以选择。自动模式下,控制系统自动完成排水动作,由PLC根据采集到的水位、压力等信号进行判断并发出启动和停止命令,整个控制过程不需要人工参与;半自动模式下,由人工选择需要开启哪台潜水泵,并通过一键操作完成排水过程;手动模式下,系统的开启和关闭等操作都需要人工按照一定的操作顺序来完成。手动操作模式可使强排水泵强制开启。

(4) 意外状况下保证可开启潜水泵。为防止强排自动控制系统长期搁置不用,导致相应的潜水泵机组、潜水电动液控闸阀出现机械故障或电气故障,使得在出现紧急状况时系统不能及时投入使用,有必要设计潜水泵定期开启的工作制度。

3.1 检测元件选择

在可编程控制系统中,检测元件即各种传感器是进行数据采集的基础,所以检测元件的精度和可靠性会对控制系统的性能产生影响。检测元件的选择通常需考虑以下3个方面:① 量程。检测元件需要测量的参数的最大值必须稍小于该检测元件规定的最大值。若量程过小,会造成检测元件的损坏;若量程过大,会使测量的结果不精确,从而影响控制效果。② 线性度。检测元件的输入与输出之间应是线性关系。例如,压力传感器的输出电流为4~20 mA,其量程为0~10 MPa,输入为0 MPa时对应的输出为4 mA;输入为10 MPa时对应的输出为20 mA[10]。③ 工作环境。结合煤矿企业对设备选型的具体要求[11],选用的检测元件应防爆、耐潮且具有抗电磁干扰能力[12]。

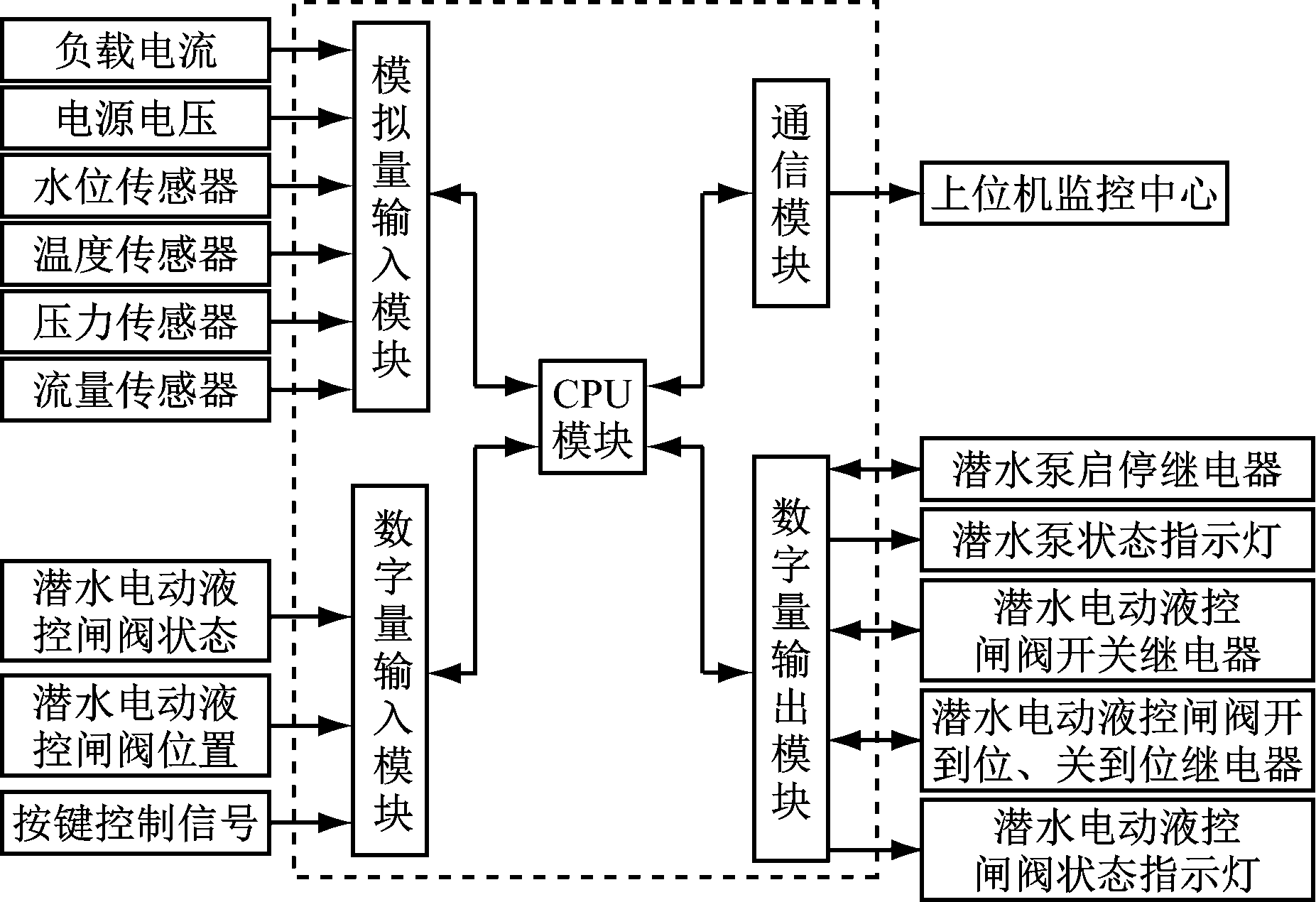

由于上述因素相互影响,所以,在选用检测元件时,一般要综合多方面进行考虑,从整体性能上进行比较。在综合考虑整体性能的情况下,确定系统主要检测元件的性能参数,见表1。

表1 系统主要检测元件性能参数

3.2 供电电源设计

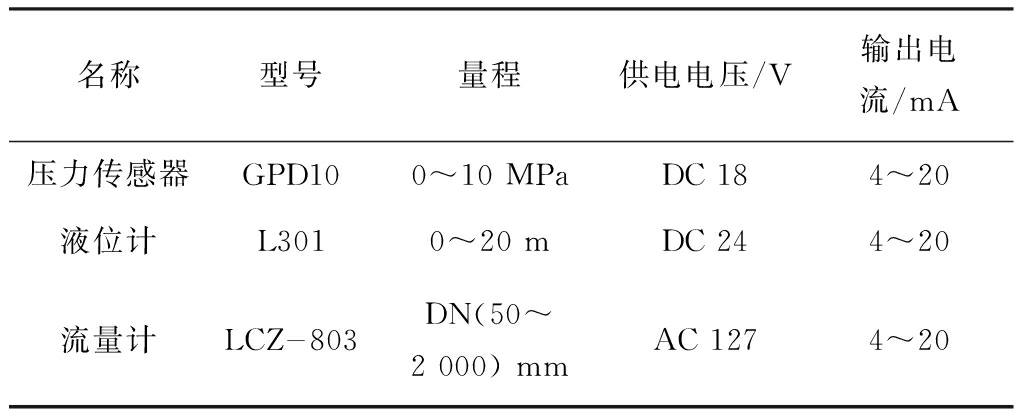

强排自动控制系统采用专用电源,根据水泵的使用功率和供电距离采用不同型号的铠装矿用电缆,由地面供电系统给井下强排水泵供电。潜水电动液控闸阀用潜水电动机、PLC及各传感器的供电电源如图3所示。

系统需要的电源是660 V交流电,通过变压器将电压变为AC220,127,36 V三种电压。AC220 V/1.8 A用于为PLC、潜水电动液控闸阀的交流接触器的线圈、本安电源AVR6供电。AC127 V/0.5 A用于为流量传感器提供电源。AC36 V/2 A主要用于为部分中间继电器提供电源。经过本安电源转换得到的DC24 V用于给压力传感器、PLC的各个模块及大部分中间继电器供电。

3.3 本安设计

本文所设计的强排自动控制系统要具备本质安全功能,也就是使设备本身具有安全性,在误操作或发生故障的情况下也不会造成事故。安全栅又称为安全限能器,接在本质安全电路和非本质安全电路之间,是一种能将供给本质安全电路的电压和电流限制在安全范围内的装置。现场设备与控制室之间的能量接口采用安全栅,可以使现场的仪表具有本质安全性,也可保证数据的可靠性[13]。本设计采用隔离式安全栅,其电路结构是在输入、输出及电源三者之间进行电气隔离。隔离安全栅具有较强的信号处理能力,且可以同时输出2路相互隔离的信号[14-15]。

图3 强排自动控制系统供电电源

在实验室中分别进行了潜水电动机启动电压的压降实验、位置传感器信号远距离实验、长距离控制潜水电动液控闸阀动作实验。实验结果表明,1 km电缆传输电压的压降不大,能实现在电源端长距离控制潜水电动机的启停,电控箱的继电器能够得到长距离传输的反馈信号。

在理论分析及实验的基础上,在霍州煤电集团干河煤矿对强排自动控制系统进行了工业性试验。试验采用700 m专用电缆将井下排水设备及各种传感器与地面操作室的控制柜连接,通过局域网将检测数据实时传送到调度中心。从现场的试验情况看,该系统运行情况良好,PLC控制稳定;潜水电动液控闸阀开启、关闭动作正常,启闭瞬间管路振动幅度不大,在很大程度上降低了水锤效应。

介绍了强排自动控制系统的总体结构、功能设计和硬件设计。该系统以PLC为控制核心,采用传感器监测潜水泵现场的水仓水位、出水口压力、潜水泵的温度等参数,结合上位机共同实现对井下强排系统的自动监测和控制。该系统能够提高矿山的应急救援能力,对保障矿山的安全生产具有重要意义。

参考文献:

[1] 赵书忠,张晓四,宋建国.矿用潜水泵在煤矿抗灾强排系统中的应用[J].煤炭工程,2012,44(6):62-63.

[2] 国家安全生产监督管理局,国家煤矿安全监察局.煤矿安全规程[M].北京:煤炭工业出版社,2011.

[3] 王卫生,李士明.潜水泵强排系统自动控制研究与应用[J].中国矿业,2012,21(增刊1):530-532.

[4] 闫建国,韩猛,赵宗华.九龙矿多水平开采强排系统增设分析[J].煤炭工程,2015,47(12):10-12.

[5] 王沛云.山西省双柳煤矿强排系统设计[J].河北煤炭,2012(1):44-46.

[6] 边辉.矿井抢险强排水泵井筒布置方案优化[J].中国科技信息,2013(17):61.

[7] 陈国强.矿用大型强排潜水电泵机组及其自动化控制系统的研究与应用[J].水力采煤与管道运输,2014(2):26-30.

[8] 申宏亮.PLC在矿井排水系统中的应用[J].煤炭技术,2014,33(2):40-43.

[9] 刘毅.浅谈煤矿潜水泵应急强排系统供配电控制及信号传输系统设计[J].电子制作,2015(24):19.

[10] 曾博.双向互动电能计量模式下的谐波分析及应用研究[D].长沙:湖南大学,2011.

[11] GB 50215—2005煤炭工业矿井设计规范[S].

[12] 许月琳.具有间谐波监测功能的电压监测仪的设计与实现[J].仪表技术,2010(12):59-61.

[13] 李国厚,赵明富,徐君鹏.PLC控制系统的可靠性设计[J].矿山机械,2005(4):63-65.

[14] 安宁.旋转压曲机的设计及其关键元件的仿真研究[D].太原:太原理工大学,2012.

[15] 聂诗良,李磊民.S7-200CPU226与IPC批量数据串行通信[J].信息与电子工程,2003,1(4):297-299.

Design of automatic control system of forced drainage of coal mine

GONG Xuedong1, CHEN Wei2, ZHU Yakun3

(1.China Nonferrous Metal Industry’s Foreign Engineering and Construction Co., Ltd., Beijing 100029, China; 2.Shanxi Tiandi Wangpo Coal Mining Co., Ltd., Jincheng 048021, China;3.College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract:Automatic control system of forced drainage was designed which was applicable to coal mine and can achieve monitoring and control of submersible pumps in a ground control room. The system takes programmable control technology as core, uses a variety of mine intrinsically safe sensors to real-timely monitor parameters such as water level, outlet pressure and submersible pump temperature, and realizes automatic control of forced drainage system through operation of diving electro hydraulic gate valve.The field industrial test results show that the system is running well and the PLC controls stably.

Key words:mine drainage; emergency drainage; forced drainage system; automatic control; programmable control technology

文章编号:1671-251X(2017)05-0075-04

DOI:10.13272/j.issn.1671-251x.2017.05.019

收稿日期:2016-12-20;

修回日期:2017-03-22;责任编辑:胡娴。

作者简介:宫学东(1976-),男,天津人,高级工程师,主要从事矿山开采等方面的研究工作,E-mail:gongxuedong@nfe-china.com。

中图分类号:TD636

文献标志码:A

网络出版:时间:2017-04-25 18:24

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170425.1824.019.html

宫学东,陈威,朱亚坤.煤矿强排自动控制系统设计[J].工矿自动化,2017,43(5):75-78.