图1 矿用智能精确人员定位系统组成

吴畏1, 唐丽均2, 蒋德才3

(1.重庆城市管理职业学院 电子工程学院, 重庆 401331; 2.重庆工程职业技术学院 信息工程学院,重庆 402260; 3.重庆梅安森科技股份有限公司, 重庆 400039)

摘要:针对现有煤矿井下精确人员定位系统采用大量有线通信线缆导致部署困难、成本高及紧急情况求援时智能化程度低等问题,设计了一种矿用智能精确人员定位系统。该系统中读卡器采用基于超宽带定位技术的到达时间测距方法准确获取人员标签位置,数据集中器通过LoRa无线通信技术收集读卡器采集的人员标签信息并上传至分站,地面监控中心根据分站上传的数据,在井下人员失去手动触发求救按钮能力时,通过紧急状况处理方案自动报警并通知管理人员。实测结果表明,该系统定位精度为1 m,可在2 km以内实现误码率小于5%的无线数据可靠传输,在井下人员失去手动触发求救按钮能力时自动报警率达93.5%以上。

关键词:矿井; 人员定位; 精确定位; 智能求援; 无线通信; 超宽带定位

为实现精确人员定位系统在井下的无缝覆盖,需要部署大量读卡器,而现有精确人员定位系统的读卡器大多数采用RS485总线与分站进行远距离通信[1-3],需要在煤矿井下铺设大量RS485通信电缆用于连接读卡器和分站,增加了精确人员定位系统的部署成本和施工难度。同时,在现有精确人员定位系统中,当井下人员遇到紧急情况时,只能通过手动触发人员标签上的求救按钮通知地面监控中心的管理人员进行救援[4-6],一旦井下人员无法动弹、昏迷,失去手动触发求救按钮能力时,管理人员无法获知井下人员是否遇险。本文设计了一种矿用智能精确人员定位系统,通过采用UWB(Ultra Wide Band,超宽带)定位技术[7-8]、LoRa无线通信技术[9]和紧急状况处理方案,可在煤矿井下实现远距离无线覆盖范围内的人员精确定位和智能求援。

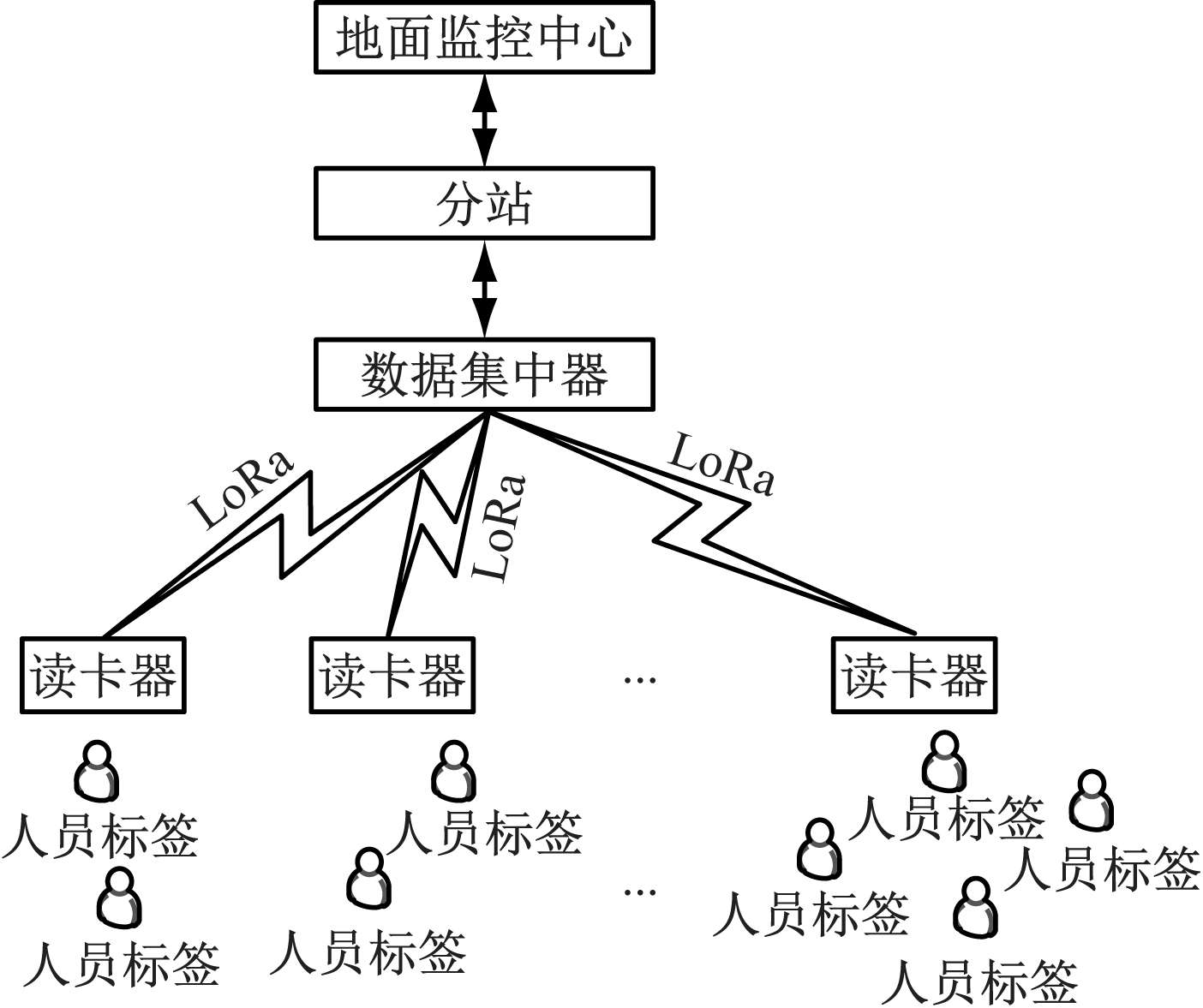

矿用智能精确人员定位系统主要由人员标签、读卡器、数据集中器组成,如图1所示。井下人员携带人员标签,并可通过人员标签上的求救按钮发送求救信息;读卡器对携带人员标签的井下人员进行定位,获取人员标签的位置、求救信息等数据;数据集中器通过无线通信方式获取读卡器上的数据并上传至分站;地面监控中心根据分站上传的数据做出相应的管理决策。

图1 矿用智能精确人员定位系统组成

2.1 UWB定位技术

相对于RSSI(Received Signal Strength Indication,接收信号强度),ZigBee,CSS(Chirp Spread Spectrum,线性调频扩频)等定位技术,UWB定位技术在定位精度上具有明显优势[10-11]。因此,矿用智能精确定位系统采用基于UWB定位技术的TOA(Time of Arrival,到达时间)测距方法[12]来计算读卡器与人员标签之间的距离。

TOA测距方法包括2次测距。第1次测距:读卡器向人员标签发送数据包;读卡器接收人员标签的硬件自动应答;读卡器计算从发出数据包到接收应答的传输延时T1;人员标签在接收到读卡器发送的数据包时开始计时,在向读卡器发出应答后停止计时,计算处理延时T2。第2次测距:人员标签向读卡器发送包含T2有效信息的数据包;人员标签接收读卡器的硬件自动应答;人员标签计算传输延时T3;读卡器计算处理延时T4;人员标签向读卡器发送包含T3有效信息的数据包。

假设信号在介质中的传播速度为c,则读卡器与人员标签之间的理论距离d=c(T1-T2+T3-T4)/4。

2.2 LoRa无线通信技术

LoRa无线通信技术可对信号进行频谱扩宽处理,接收灵敏度达-140 dB·m,在470 MHz频段上可实现2 km无线扩频,实现远程数据传输。而在现有矿用精确人员定位系统中,分站与读卡器之间的有线线缆连接距离通常在2 km以内,因此LoRa无线通信技术可替代现有矿用精确人员定位系统中的有线线缆,降低安装成本和施工难度。

矿用智能精确人员定位系统的数据集中器和读卡器采用LoRa无线通信模块,该模块采用基于LoRa无线通信技术的SX1278芯片,实现读卡器和数据集中器之间的无线数据通信。

相对于RS485等有线通信技术,LoRa无线通信技术的数据传输速率较低,因此系统需要采用数据流量控制算法[13-14]来降低使用LoRa无线通信技术传输的数据量,提高远距离无线通信的可靠性。

2.3 紧急状况处理方案

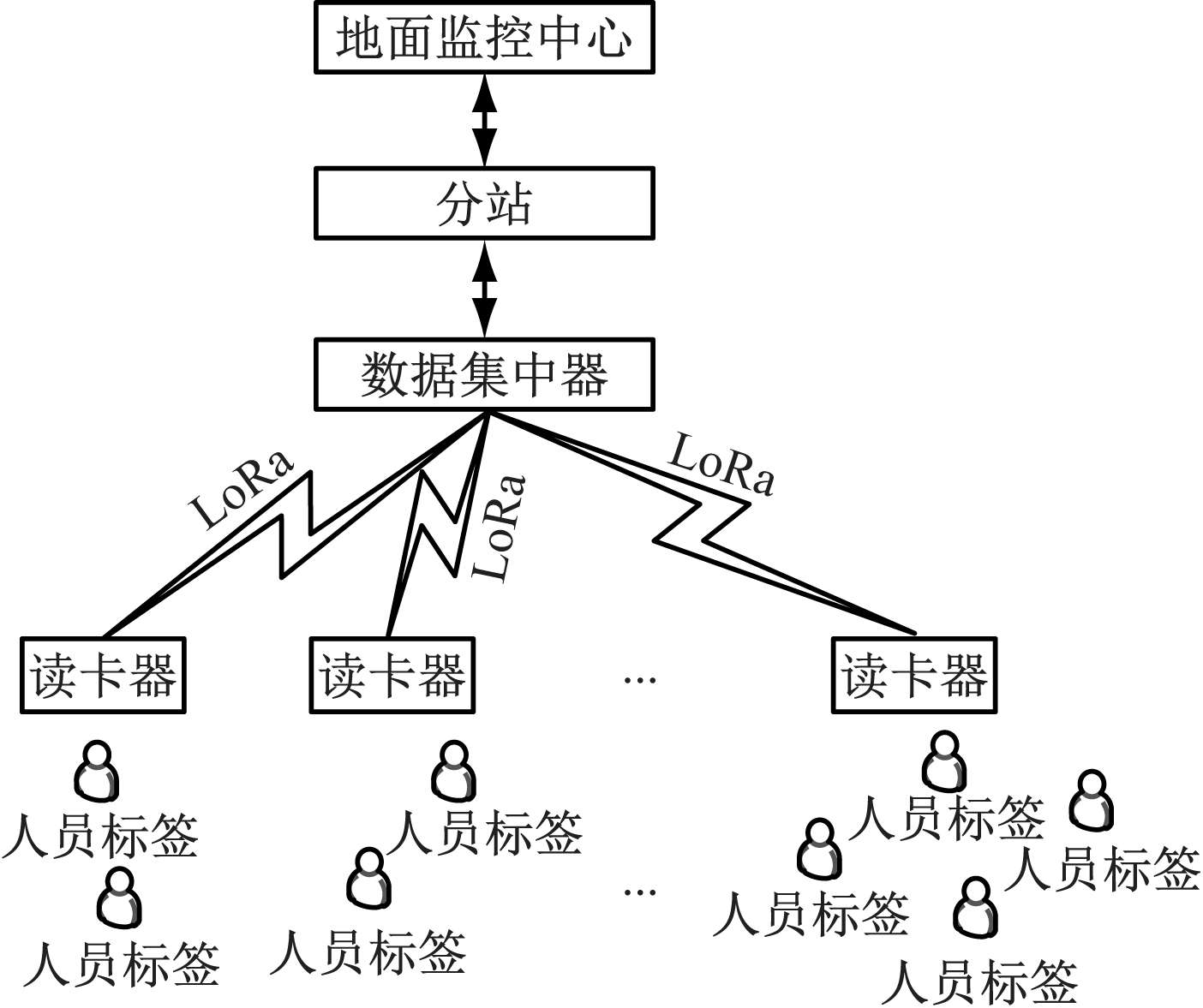

紧急状况处理方案流程如图2所示。

当遇到紧急状况时,井下人员可通过手动触发人员标签上的求救按钮,通知管理人员进行救援。但当井下人员遇到无法动弹、昏迷、受伤等情况时,通常会跌倒在地而无法进行手动求救。此时人员标签会检测到携带者跌倒并立即上传跌倒信息,地面监控中心接收到跌倒信息后启动定时器,如果超过设置的自动求救时间阈值后人员仍处于静止状态,则系统认为该人员出现危险,触发自动求救报警通知管理人员进行救援。

图2 紧急状况处理方案流程

紧急状况处理方案的关键在于准确判断人员标签的状态。定义Δd为任意2个相邻采样点之间的人员标签测量距离位移量,Amax为系统定位精度,参考文献[13-14]可知,只需满足人员标签静止状态判断条件:Δd<Amax,即人员标签在1个采样间隔内的测量距离位移量小于系统定位精度,系统就能可靠地判断出人员标签处于静止状态。

为验证矿用智能精确人员定位系统的有效性,在长度为200 m的井下巷道中进行测试。在巷道区域内随机部署20个人员标签,读卡器位于巷道口处,数据集中器放置在巷道口外。

3.1 系统定位精度

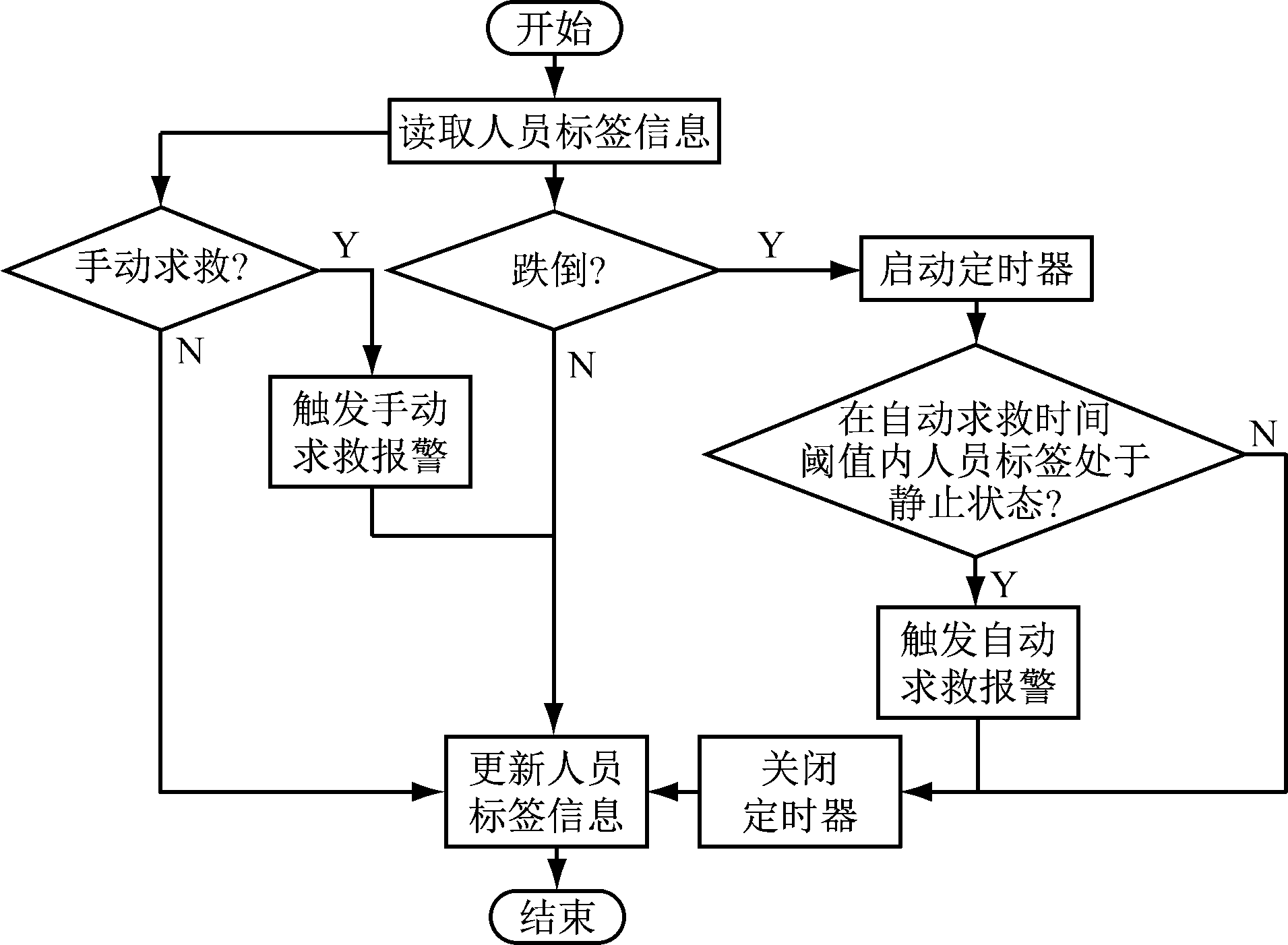

将20个人员标签随机部署在距离读卡器0~200 m位置处,读卡器以1 s的采样间隔获取各人员标签与读卡器之间的测试距离。参考文献[15]中定位精度评价方法,计算20个人员标签的测试距离和实际距离之间的误差,得出系统定位精度,如图3所示,可看出系统的定位精度达1 m。

图3 矿用智能精确人员定位系统定位精度

3.2 系统无线通信距离

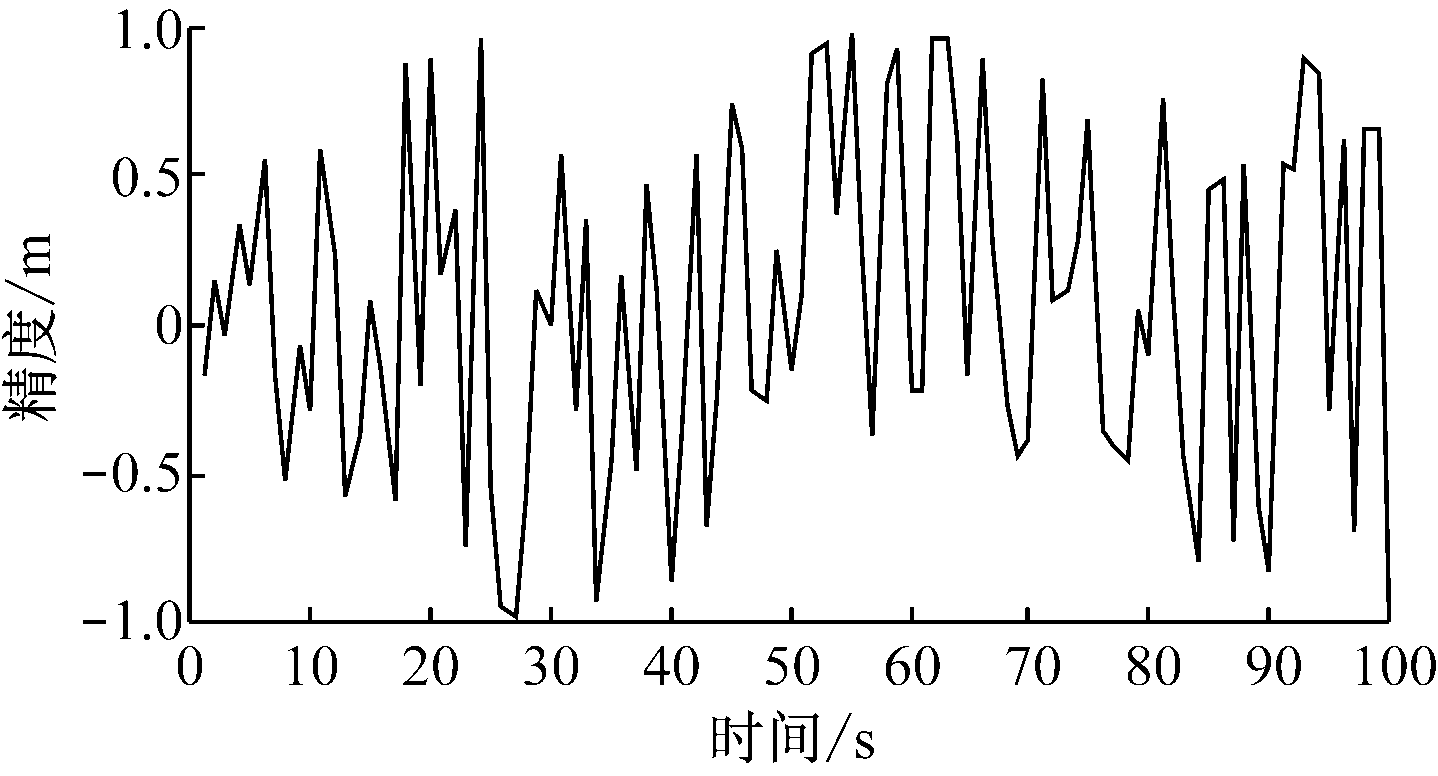

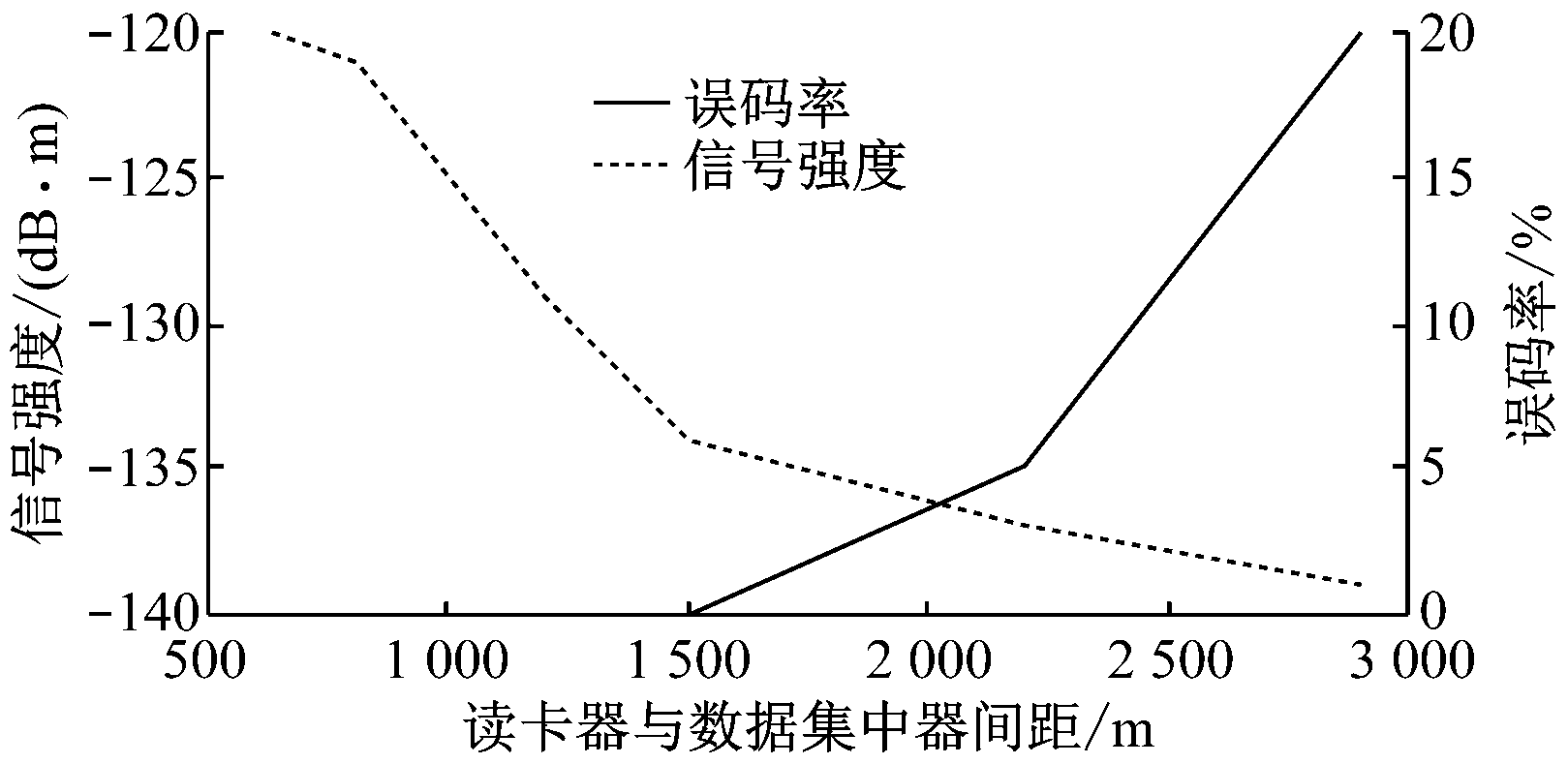

数据集中器初始位置距离读卡器500 m,然后将数据集中器逐渐远离读卡器,测试读卡器与数据集中器之间的通信误码率和信号强度,如图4所示。可看出当读卡器与数据集中器间距小于1 500 m时,系统无线通信误码率为0,在间距为2 000 m处的无线通信误码率小于5%。这是由于采用LoRa无线通信技术的SX1278芯片的接收灵敏度可达-137 dB·m,而在2 000 m范围内测试到的信号强度大于-137 dB·m,所以系统可实现读卡器与数据集中器之间的远距离无线数据可靠传输。

图4 矿用智能精确人员定位系统远距离无线通信误码率和信号强度

3.3 系统紧急状况处理

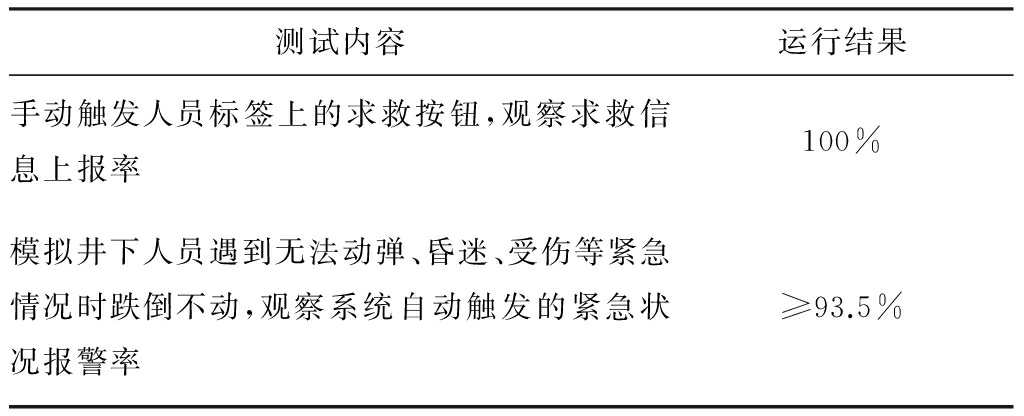

设置自动求救时间阈值为900 s,测试系统的紧急状况处理方案运行效果,见表1。可看出系统在井下人员遇到无法动弹、昏迷、受伤等紧急情况时的自动报警率不低于93.5%,弥补了现有精确人员定位系统仅有手动求救方式的缺陷,为井下人员的人身安全提供了更全面的保障。

表1 紧急状况处理方案运行效果

提出了一种矿用智能精确人员定位系统,利用UWB定位技术对人员进行高精度定位,采用LoRa无线通信技术实现了远距离无线数据传输,并通过紧急状况处理方案使井下人员在失去手动求救能力时触发自动求救报警通知管理人员,提高了紧急情况求援的智能化水平。

参考文献:

[1] 崔丽珍,李蕾,高丽丽,等.改进RSSI的煤矿井下定位技术研究与实现[J].矿业安全与环保,2013,40(4):35-38.

[2] 袁中书.矿井人员定位系统关键设备研究与开发[D].合肥:合肥工业大学,2014.

[3] 何颖,鹿剑,郭亮.煤矿井下人员定位系统的研究和实现[J].测试技术学报,2011,25(3):200-204.

[4] 胡志坤,蒋英明,王文祥,等.基于ZigBee的井下人员精确定位方案及实现[J].计算机应用与软件,2013,30(5):159-162.

[5] 刘志高,李春文,耿少博,等.带盲区巷道网络人员全局定位系统[J].煤炭学报,2010,35(增刊1):236-242.

[6] 孙妍.基于ZigBee的井下人员管理系统的设计[D].上海:上海交通大学,2009.

[7] 朱庆豪.基于ZigBee的井下人员定位系统研究[J].科技创新与应用,2015,39(33):26-27.

[8] 郭继坤,丁龙.矿井非视距环境下UWB人员定位算法[J].黑龙江科技大学学报,2013,23(2):181-184.

[9] 唐丽均,杨智勇.煤矿井下高精度定位节点设计[J].数字通信,2014,41(3):80-82.

[10] 唐丽均,杨智勇.煤矿井下精确定位技术比较分析[J].煤矿现代化,2014(4):71-72.

[11] 张鹤丹,卢才武.基于WiFi技术的井下人员定位系统研究[J].金属矿山,2012(9):99-102.

[12] 陈彦平,赵磊.煤矿精确人员定位系统定位方法研究[J].山东煤炭科技,2015(11):180-181.

[13] 吴畏,黄倩,唐丽均.一种矿用精确定位系统认知算法设计[J].工矿自动化,2015,41(8):60-64.

[14] 唐丽均,吴畏.基于数据流量控制的矿用精确定位认知算法设计[J].矿业安全与环保,2016,43(5):58-61.

[15] 孙继平,李晨鑫.基于TOA技术的煤矿井下人员定位精度评价方法[J].煤炭科学技术,2014,42(3):66-68.

Design of an intelligent accurate personnel positioning system for mine

WU Wei1, TANG Lijun2, JIANG Decai3

(1.Department of Electronic Engineering, Chongqing City Management College, Chongqing 401331, China; 2.Department of Information Engineering, Chongqing Vocational Institute of Engineering, Chongqing 402260, China; 3.Chongqing MAS Science and Technology Co., Ltd., Chongqing 400039, China)

Abstract:In view of problems of difficult deployment and high cost caused by a lot of wired communication cable and low intelligence of request for help in emergency existed in current accurate personnel positioning system of coal mine underground, an intelligent accurate personnel positioning system for mine was designed. In the system, personnel label position is acquired exactly by use of time of arrival ranging method based on ultra wide band positioning technology, personnel label information collected by card reader is uploaded to substation through data concentrator by use of LoRa wireless communication technology, and information of request for help is sent to manager automatically through emergency processing plan when persons lose ability of triggering help button manually. The test results show that the system can achieve reliable wireless data transmission with bit error rate of less than 5% within 2 km, whose positioning accuracy is 1 m, and automatic alarm rate is above 93.5% when persons lose ability of triggering help button manually.

Key words:mine; personnel positioning; accurate positioning; intelligent request for help; wireless communication; ultra wide band positioning

文章编号:1671-251X(2017)05-0072-04

DOI:10.13272/j.issn.1671-251x.2017.05.018

收稿日期:2017-02-14;

修回日期:2017-04-13;责任编辑:盛男。

基金项目:重庆市教委科学技术研究资助项目(KJ1503306,KJ1603107)。

作者简介:吴畏(1979-),男,重庆人,副教授,硕士,研究方向为电子信息技术,E-mail:wwzj_cq@tom.com。通信作者:唐丽均(1981-),女,

重庆人,副教授,博士,研究方向为无线网络通信技术,E-mail:tanglijun_2002@163.com。

中图分类号:TD655

文献标志码:A

网络出版:时间:2017-04-25 18:22

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170425.1822.018.html

吴畏,唐丽均,蒋德才.一种矿用智能精确人员定位系统设计[J].工矿自动化,2017,43(5):72-75.