图1 多点超声对向测距技术原理

张丽

(重庆工程职业技术学院 电气工程学院, 重庆 402260)

摘要:针对单点超声测距技术用于带式输送机物料流量检测时,在煤块分布不均或存在较大煤块情况下测量误差较大的问题,提出了一种基于多点超声对向测距技术的带式输送机物料流量检测方法。该方法通过对物料表面和胶带表面进行多点坐标定位,计算出物料近似截面积,结合带式输送机运行速度,得出物料流量。试验结果表明,在运输煤块较大且不均匀的情况下,该方法的检测误差较单点超声测距技术小。

关键词:带式输送机; 物料流量检测; 超声测距; 多点测距

带式输送机是煤矿运输煤炭的主要设备,其节能降耗是一个重要的研究课题[1]。传统的带式输送机逆煤流启动方法需要具有搭接关系的多条带式输送机全部平稳启动后,才能给带式输送机上料[2],增加了带式输送机的空载运行时间,造成了大量的能源浪费,加剧机械磨损。根据带式输送机的实时工况进行速度控制[3]和顺煤流启动[4],是减少带式输送机能量消耗的重要方法。对带式输送机进行调速和顺煤流启动的重要依据是带式输送机上的煤流量,其由物料流量检测装置测得。

在现有的带式输送机物料流量检测方法中,电子皮带秤[5-7]可以实时检测物料流量,但其机械安装复杂,需改动带式输送机原有机械结构;核子秤[8-9]采用非接触式检测方式,安装方便,但计量精度易受物料分布不均、断续等因素影响[10],且具有放射性。文献[11]提出一种采用超声波原理测量煤流量的方法,即采用超声波测量煤堆高度,将煤堆截面近似成梯形,通过堆积角、托辊长度、托辊夹角等参数推算截面积,进而计算出煤流量。文献[12]提出将超声波煤流传感器安装在被测胶带正上方,通过回波测距原理测量胶带上煤堆截面的最高点,将煤堆截面近似成上下2个标准圆弧相交,然后通过堆积角、托辊长度、托辊夹角等参数推算出截面积,进而计算出煤流量。上述2种基于超声波测距原理的带式输送机物料流量检测方法均为单点检测[13],对于煤块较大或煤块横向分布不均的情况,测量误差较大。

本文采用多点超声对向测距技术,实现物料堆积截面的多点轮廓勾勒,计算截面多边形的面积,并结合带式输送机运行速度,最终得出物料流量。多点超声对向测距有效解决了单点超声测距技术在煤块横向分布不均或存在大煤块情况下测量误差大的问题,使传感器可以自行计算物料高度,无需用户设定,便于用户操作,同时避免了由人为操作失误带来的测量误差。

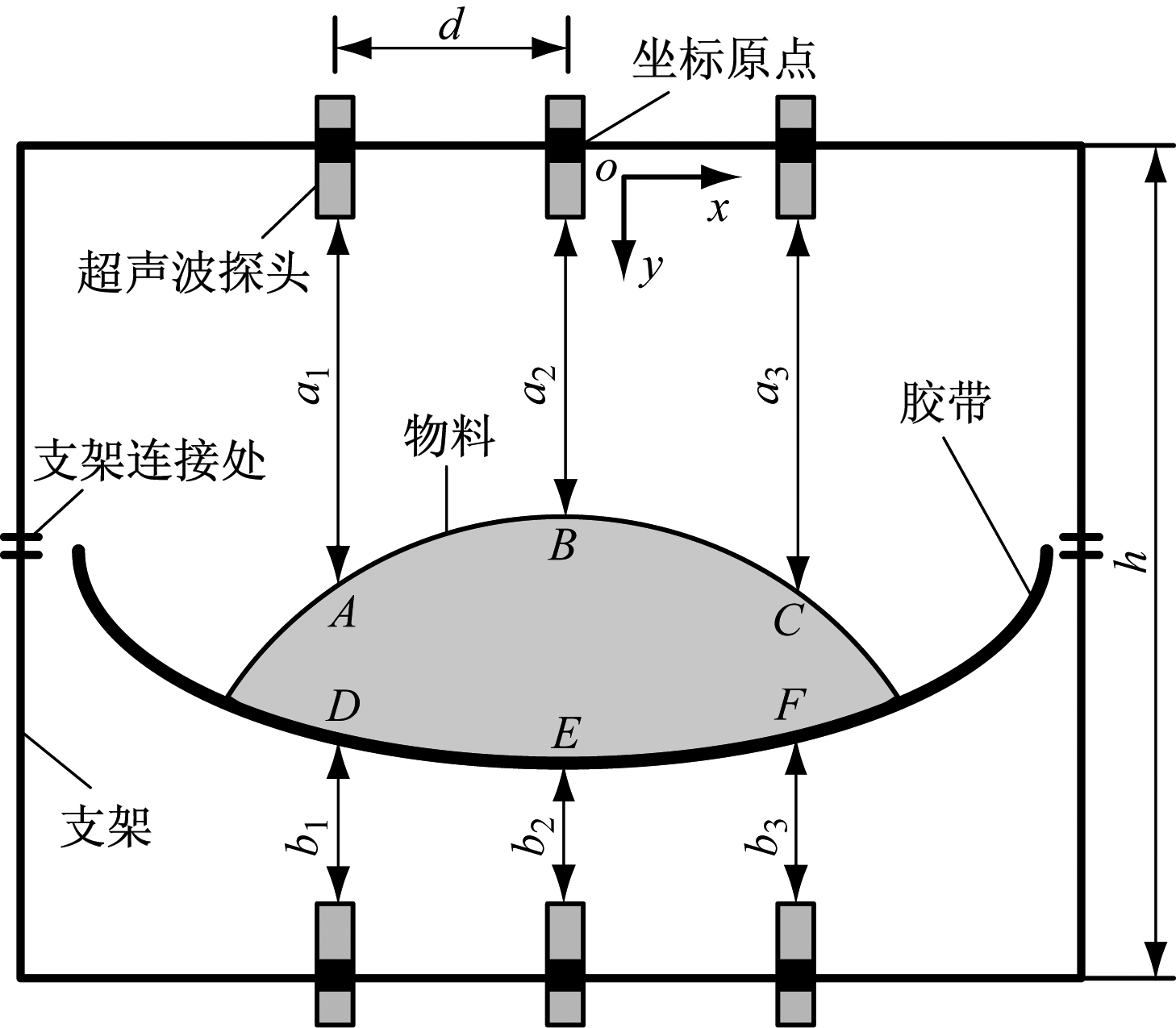

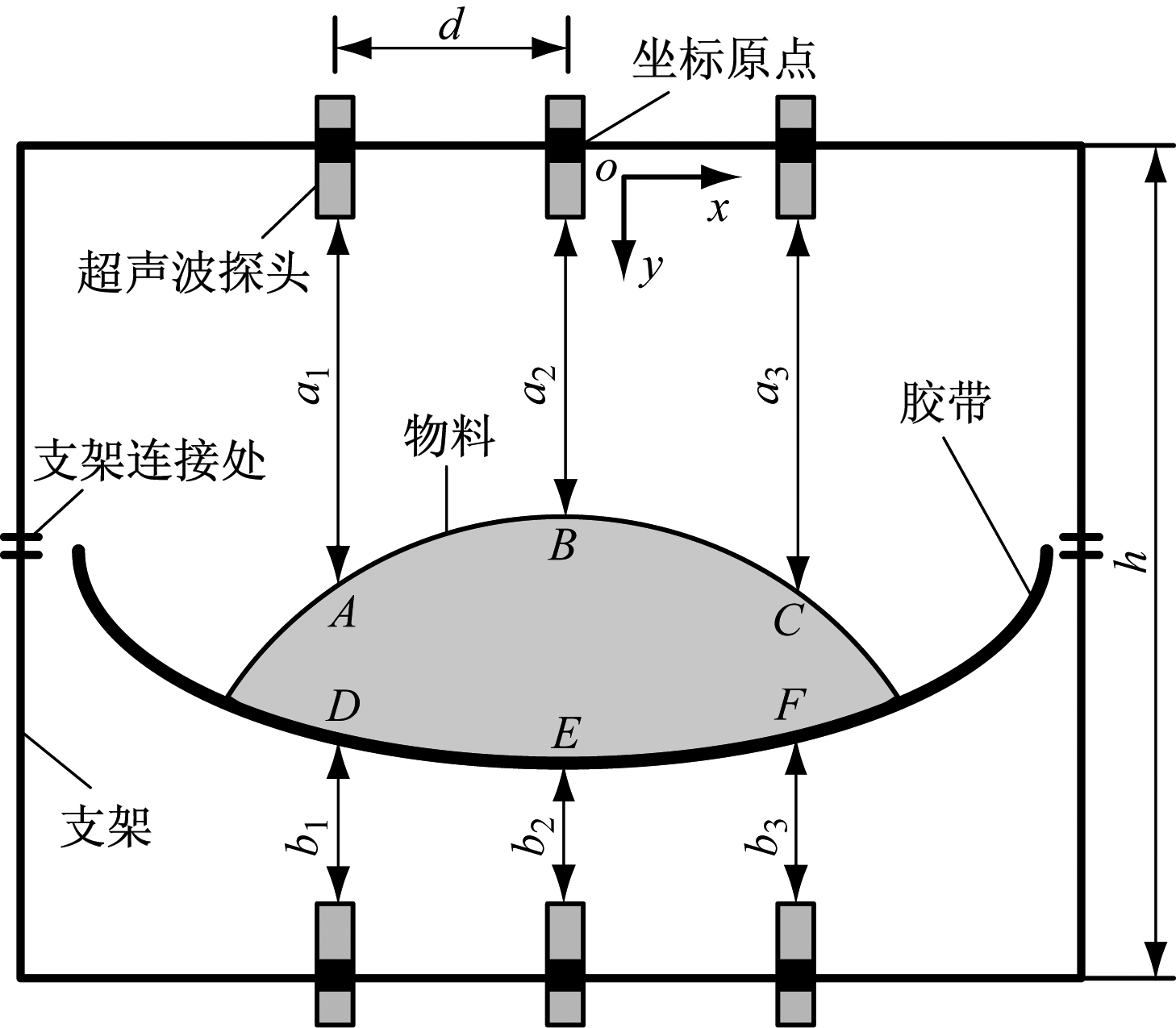

多点超声对向测距技术原理如图1所示。在带式输送机上胶带的上方和下方分别安装3个超声波探头。探头在一个与胶带运行方向垂直的支架上等间距布置,支架位于带式输送机相邻的2组托辊之间。

图1 多点超声对向测距技术原理

设超声波探头间距为d,支架高度为h。根据MT/T 414—1995《煤矿用带式输送机基本参数和尺寸》要求,带式输送机的胶带宽度有不同的规格,相应的托辊尺寸也不同,因此支架高度和宽度会有所不同。不同宽度胶带的上胶带高度相差不大,因此支架高度h可以统一设计。超声波探头间距d可根据带式输送机的实际要求取值。

在h和d确定的情况下,以胶带上方安装的中间探头位置为坐标原点设计坐标系,水平方向为x轴,垂直方向为y轴。设胶带上方3个探头的测距值分别为a1,a2,a3,胶带下方3个探头的测距值分别为b1,b2,b3,则图1中测点A,B,C,D,E,F的坐标分别为(-d,a1),(0,a2),(d,a3),(-d,h-b1),(0,h-b2),(d,h-b3)。确定所有测点的坐标后,即可计算出物料截面积。

由于超声波传感器存在波束角,相邻2个探头的距离与探头的预期测量距离、波束角要进行协调,防止相邻2个探头的信号相互干扰。尽量选择波束角小的超声波探头,波束角≤10°即可满足要求。为了防止某个探头发出的信号未经目标物反射就被其他探头接收,要求所有探头同时发射、接收信号。

计算物料流量首先需计算物料截面积,将截面积与胶带速度相乘即可得到物料流量。不同的物料堆积形态会导致不同的截面积计算方法。测点A,B,C,D,E,F坐标变化可以体现物料堆积形态的变化,因此可以根据6个测点坐标的关系进行分类,分别计算物料截面积。若测点A,D坐标相同,测点B,E坐标相同,测点C,F坐标相同,说明胶带上无物料。对于胶带上有物料的情况,可以根据y轴上下2个测点的坐标是否相同进行分类。由于测点B,E在胶带中间,且胶带的截面线为圆弧状,物料在重力的作用下向低处运动,所以在胶带上有物料的情况下,不会出现测点B,E纵坐标相同的情况。对于胶带上有物料的情况,可以分为以下4类情形进行讨论。

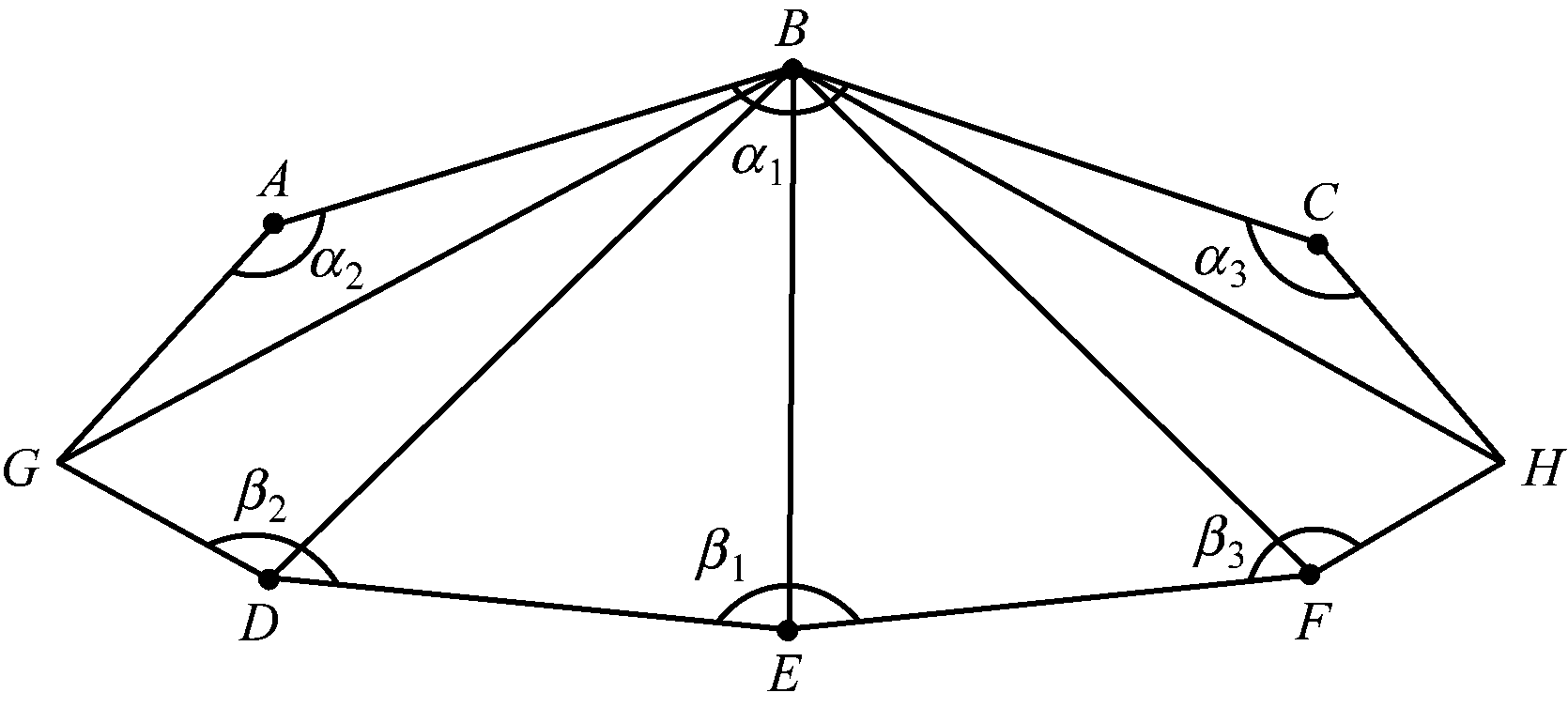

(1) 测点A与D、测点B与E、测点C与F的坐标均不同。该种情形下,物料截面积算法如图2所示。将物料截面近似成一个多边形,测点A,B,C,D,E,F为该多边形的6个顶点,G,H为另2个顶点。测点A,B,C坐标已知,根据余弦定理,可以求得线段AB与线段BC的夹角α1。作射线AG,使其与线段AB的夹角α2=α1。同理作射线DG,使其与线段DE的夹角β2等于线段DE与线段EF的夹角β1。射线AG与DG的交点G即为多边形的一个顶点。按照同样的方法可以求解多边形的另一个顶点H。多边形的8个顶点全部确定后,作线段BG,BD,BE,BF,BH,将多边形划分成6个三角形。每个三角形的顶点坐标都是确定的,由此可以求解每个三角形的边长,根据海伦公式可以求解每个三角形的面积,6个三角形的面积之和即为多边形的面积。多边形的面积近似为物料的截面积,其与胶带速度的乘积即为物料流量。

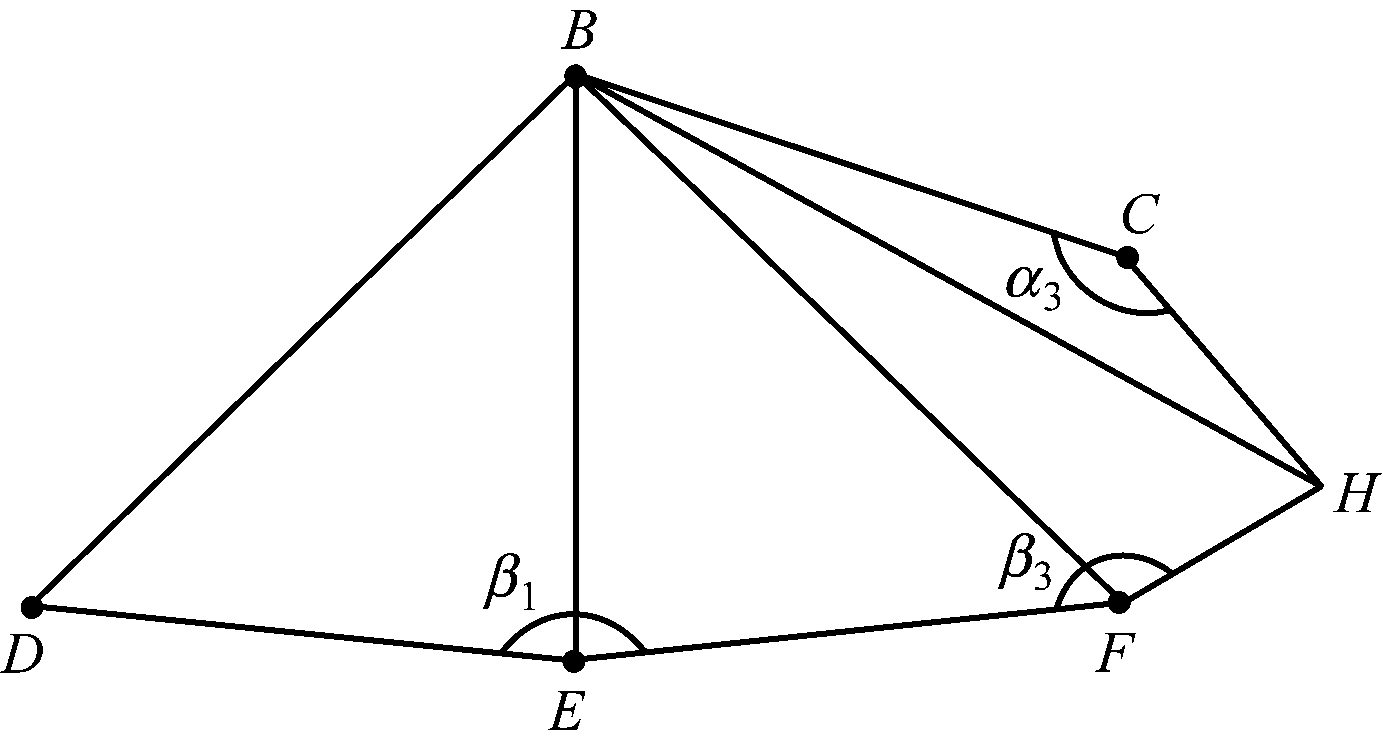

(2) 测点A与D坐标相同,测点B与E、测点C与F坐标不同。该种情形下,物料截面积算法如图3所示。由于测点A,D坐标相同,说明线段AD处没有检测到物料,在△BDE范围内,没有可以参考的点。该算法以高估物料量为原则,以测点D为多边形顶点。作射线FH,使其与线段EF的夹角β3=β1;作射线CH,使其与线段BC的夹角α3=β3。射线CH与FH的交点H即多边形的另一个顶点。

图2 情形(1)物料截面积算法

图3 情形(2)物料截面积算法

该情形下,以一个六边形近似物料截面,作线段BE,BF,BH,将六边形划分为4个三角形,可求解每个三角形的面积,将4个三角形的面积相加,得到物料的近似截面积,将截面积与胶带速度相乘得到物料流量。采用该算法得到的物料截面积比实际值偏大,导致物料流量值偏大。

(3) 测点A与D、测点B与E坐标不同,测点C与F坐标相同。该情形与情形(2)类似,可参考情形(2)的算法求解物料截面积。

(4) 测点A与D、测点C与F坐标相同,测点B与E坐标不同。该情形下只检测到胶带中间有物料,两侧没有物料,但无法检测到物料边缘。以高估物料量为原则,以测点D,F作为多边形的2个顶点,形成四边形BDEF,其面积即为物料的近似截面积。该情形中截面积算法最简单,误差最大。

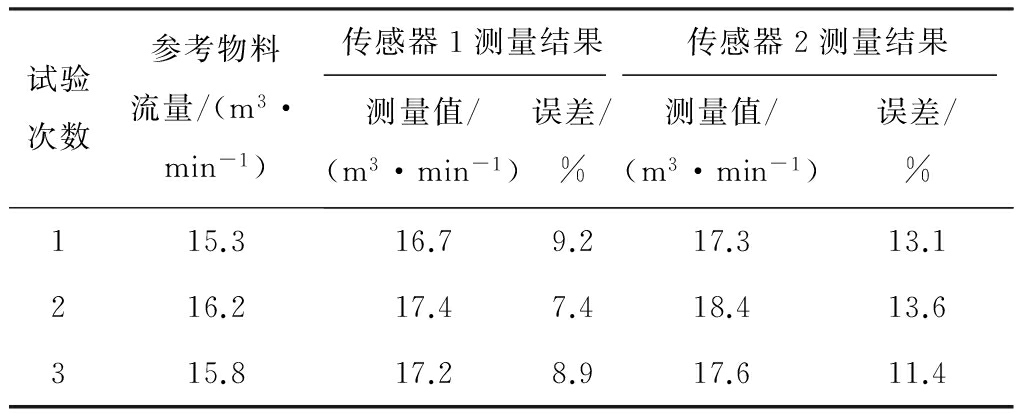

以一条上游为某矿采区煤仓的带式输送机为研究对象,测试本文方法的有效性。采区煤仓为垂直式圆形煤仓,其中的煤块体积较大且不均匀。采用2种物料流量传感器检测带式输送机的煤流量,其中以本文方法为原理设计的传感器称为传感器1,根据文献[12]方法设计的传感器称为传感器2。将2种传感器安装在煤仓给煤机下游方向2 m处,2个传感器间隔1 m。煤仓高度为20 m,直径为3 m。带式输送机带速为2.5 m/s,带宽为1 m,运量为600 t/h。用计算机控制煤仓给煤机开始放煤,同时记录仓位传感器和2种物料流量传感器测量数据,每次放煤5 min,重复3次,结果见表1。参考物料流量根据仓位传感器数据计算得出。

表1 物料流量测试结果

从表1可看出,传感器1和传感器2测量结果较参考值均偏大,这与物料截面积的近似算法有关。但在煤块体积较大且不均匀的情况下,传感器1测量误差更小。

采用多点超声对向测距技术,实现对物料表面和胶带表面的多点坐标定位,按照物料截面积近似算法,将物料截面转换成多边形,求解多边形的面积即可得出物料近似截面积,最终得出物料流量。试验结果表明,与单点超声测距技术相比,基于多点超声对向测距技术的带式输送机物料流量检测方法具有更小的检测误差。另外,传统超声波物料流量检测方法需要用户设定探头的安装高度、托辊长度、托辊夹角等参数,采用本文方法设计的物料流量传感器无需用户设定参数,所有参数由传感器自行测量,既方便了用户操作,也避免了人为失误造成的误差。

参考文献:

[1] 张雅俊,乔铁柱.基于速度控制的多级带式输送机顺序启动方法[J].工矿自动化,2017,43(1):52-55.

[2] 赵理黄.大型带式输送机节能运行方法的探索[J].起重运输机械,2014(8):119-120.

[3] 孙伟,王慧,杨海群.带式输送机变频调速节能控制系统研究[J].工矿自动化,2013,39(4):98-101.

[4] 王中华.矿井煤流输送系统优化控制关键技术研究[D].徐州:中国矿业大学,2014.

[5] 疏礼春,殷大发,陈小林.煤流运输协同控制系统在煤矿的应用[J].煤矿安全,2015,46(6):118-121.

[6] 张石平.胶带输送机上物料重量测量系统的设计[J].工矿自动化,2007,33(2):55-57.

[7] 高玉军,褚衍刚,郑丽,等.一种新的堆取料机皮带秤角度补偿方法[J].港口科技,2016(11):35-37.

[8] 马永,汪彦峰,朱争光.矿井煤流智能联动控制系统的设计与应用[J].能源技术与管理,2014,39(4):168-169.

[9] 苏毅.可实现物料流量精确控制的自动核子皮带秤[J].中国测试,2012,38(6):57-63.

[10] 曾飞,吴青,初秀民,等.带式输送机物料瞬时流量激光测量方法[J].湖南大学学报(自然科学版),2016,42(2):40-47.

[11] 陈湘源.基于超声波的带式输送机多点煤流量监测系统设计[J].工矿自动化,2017,43(2):75-78.

[12] 陈广立.超声波煤流传感器在胶带变频调速系统中的应用[J].陕西煤炭,2016(6):83-86.

[13] POPESCU F D.Controls ways of the transportation capacity variation for the canvas conveyer[J]. Wseas Transactions on Systems & Control,2008,3(5):393-402.

A multi points ultrasonic detection method for material flow of belt conveyor

ZHANG Li

(School of Electrical Engineering, Chongqing Vocational Institute of Engineering, Chongqing 402260)

Abstract:For large detection error of single point ultrasonic ranging technology used in material flow detection of belt conveyor when coal distributed unevenly or was big, a material flow detection method of belt conveyor based on multi points ultrasonic counter ranging technology. The method can calculate approximate sectional area of material by locating multi points on surfaces of material and belt, so as to get material flow according to running speed of belt conveyor. The test result shows that the method has smaller detection error than the single point ultrasonic ranging technology under the condition of big coal with uneven distribution.

Key words:belt conveyor; material flow detection; ultrasonic ranging; multi points ranging

文章编号:1671-251X(2017)05-0062-04

DOI:10.13272/j.issn.1671-251x.2017.05.015

收稿日期:2017-01-27;

修回日期:2017-03-20;责任编辑:李明。

基金项目:重庆市科委自然科学基金项目(cstc2016jcyjA0480)。

作者简介:张丽(1981-),女,山西临汾人,讲师,硕士,研究方向为监控系统与现场总线、电子技术及应用,E-mail:38438825@qq.com。

中图分类号:TD634.1

文献标志码:A

网络出版:时间:2017-04-25 18:14

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170425.1814.015.html

张丽.一种带式输送机物料流量多点超声检测方法[J].工矿自动化,2017,43(5):62-65.