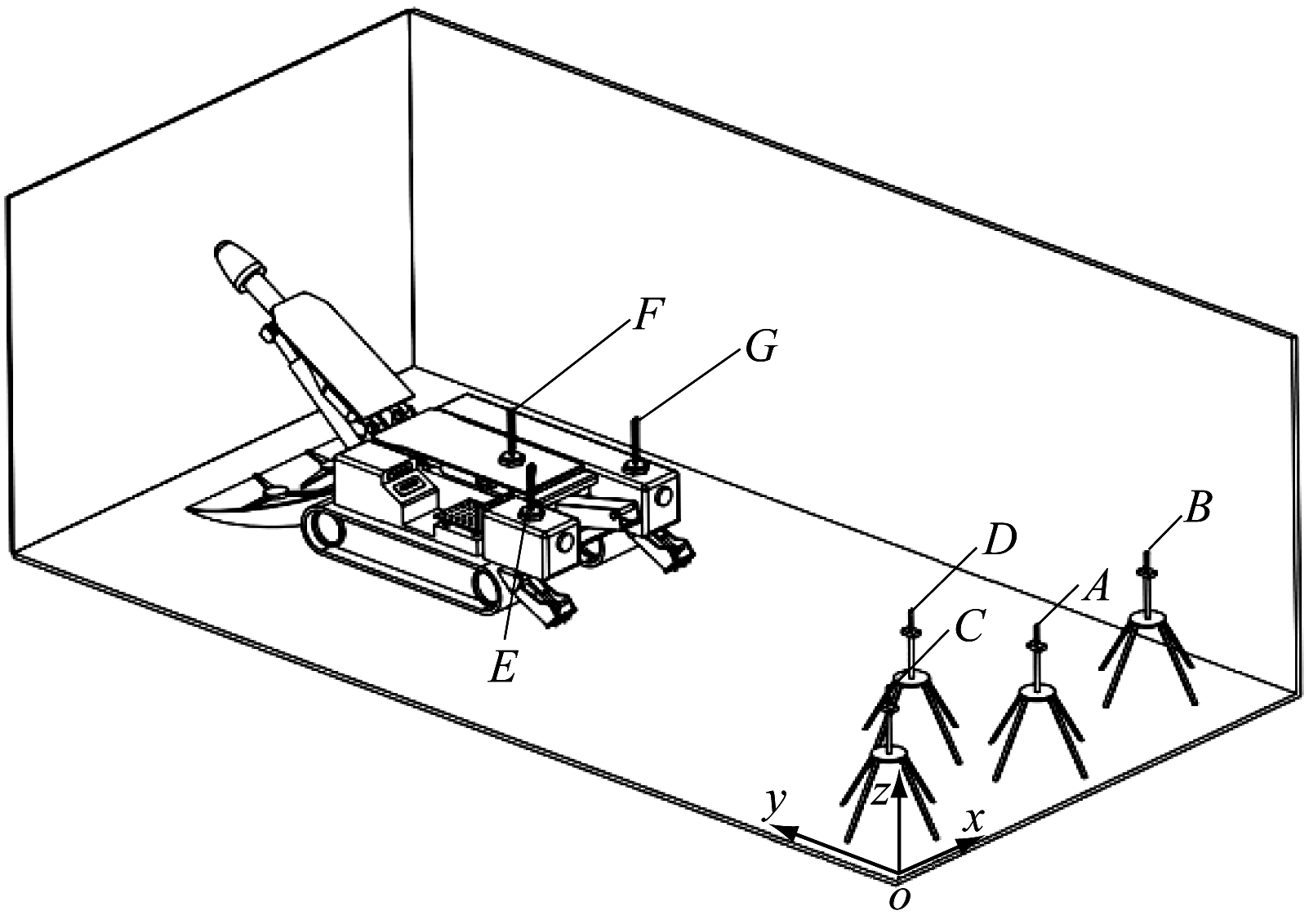

A,B,C,D—基站;E,F,G—机身定位点

图1 掘进机位姿检测系统组成

符世琛, 李一鸣, 成龙, 宗凯, 张敏骏, 陶云飞, 吴淼

(中国矿业大学(北京) 机电与信息工程学院, 北京 100083)

摘要:为实现综掘工作面悬臂式掘进机位姿无人化、高精度检测,提出了一种基于超宽带测距技术的掘进机位姿检测系统,推导了基于该系统的掘进机定位坐标及机身姿态角计算方法,通过Matlab仿真分析了基站布局间距、角度对定位精度的影响及机身定位点间距对姿态角检测精度的影响。仿真结果表明:随着基站至掘进机机身定位点的测量距离增大,系统定位精度降低;基站布局间距越大,系统定位精度越高;基站布局角度在yoz平面呈60°时系统定位精度优于基站布局角度呈0°及90°时;基站至掘进机机身定位点的测量距离对姿态角检测精度没有显著影响;机身定位点间距越小,系统姿态角检测精度越高。

关键词:煤炭开采; 综掘工作面; 悬臂式掘进机; 位姿检测; 超宽带测距

无人采掘装备是当前国际煤炭领域的发展前沿[1-2]。悬臂式掘进机是井下综掘工作面的核心设备[3],掘进机的位姿检测是实现掘进机无人化的关键。李军利等[4]提出了利用全站仪测量掘进机位姿;童敏明等[5]提出了利用巷道原有的点激光指向仪,在掘进机悬臂上安装激光接收器来判断悬臂的位置;刘晓明等[6]提出了将线激光发射器安装在掘进机中线上,从而推算掘进机相对于巷道中线的偏向角;毛君等[7]提出了利用点激光指向仪及安装在掘进机机身上的2个可摇摆的矩形光传感器来推算出掘进机的位姿参数;杜雨馨等[8]提出了一种基于机器视觉的掘进机位姿检测系统,利用十字激光器与激光标靶为信息来源,通过分析十字光线成像特征,可解算出姿态角及偏移信息。但井下环境复杂、粉尘浓度大,不利于红外线、激光及可见光传输。此外,目前大多数掘进机位姿检测方法无法实时获取掘进机全部位姿参数(定位坐标及姿态角),难以满足掘进机无人化作业要求。

超宽带信号是一种宽频带的非正弦脉冲无线电信号[9],具有时间分辨率高和抗干扰性强等特点。超宽带测距技术通过检测超宽带信号飞行时间差来解算距离[10-11],可有效减少在综掘工作面实际工况条件下粉尘等复杂环境对掘进机位姿检测精度的影响。鉴此,本文基于超宽带测距技术提出了一种掘进机位姿检测系统,重点分析了基站布局间距、角度和机身定位点间距对掘进机位姿检测精度的影响。

掘进机位姿检测系统组成如图1所示。将超宽带测距模块安装在掘进机3个机身定位点E,F,G和4个定位基站A,B,C,D,基站布置在巷道后方,

A,B,C,D—基站;E,F,G—机身定位点

图1 掘进机位姿检测系统组成

基站相对于巷道基准的坐标由地测人员在巷道掘进前标定准确。基站依次对机身定位点进行超宽带测距,根据测距信息建立定位方程组,计算出3个机身定位点坐标,从而解算出掘进机的姿态角(航向角、俯仰角、横滚角)。

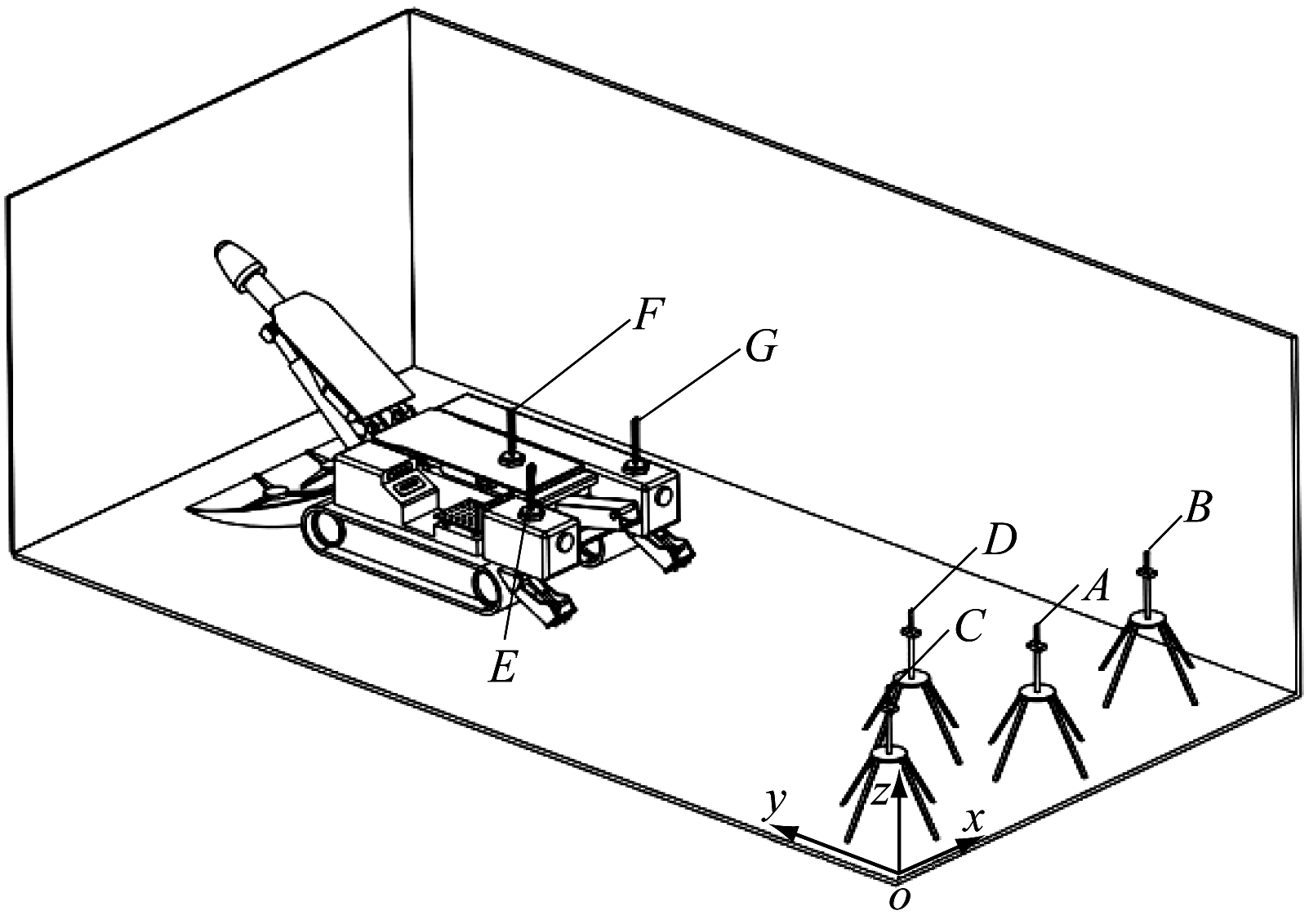

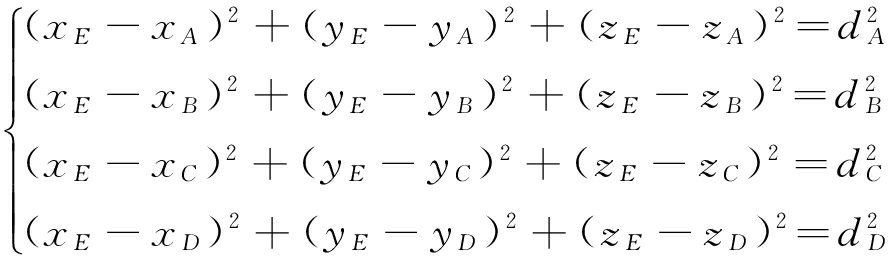

设基站i(i=A,B,C,D)位置坐标为(xi,yi,zi),机身定位点E位置坐标为(xE,yE,zE),基站i与机身定位点E的距离为di,则基站A,B,C,D与机身定位点E之间的TOA(Time of Arrival,到达时间)观测方程组为

(1)

对式(1)进行Caffery变换[12],得到关于xE,yE,zE的线性方程组:

(2)

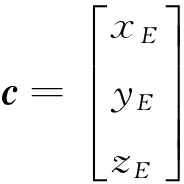

式(2)转化为矩阵形式:

Hc=b

(3)

式中 ;

; ;

;

令rank(H)=3,由式(4)可得机身定位点E坐标的最小二乘解为

c=(HTH)-1HTb

(4)

同理可得机身定位点F坐标(xF,yF,zF)和机身定位点G坐标(xG,yG,zG),根据式(5)计算出掘进机的航向角α、俯仰角β、横滚角γ:

(5)

为探究掘进机位姿检测系统的基站布局间距、角度对机身定位精度的影响,以及机身定位点间距对掘进机姿态角检测精度的影响,利用Matlab对系统的位姿检测过程进行仿真模拟。由于系统的测距误差一般服从正态分布[13-15],将均值为0、标准差为2 cm的测距误差引入式(1)中进行仿真模拟计算,得到系统的定位坐标估计值,根据定位坐标估计值与定位坐标真值计算机身定位均方根误差,作为系统定位精度的评价指标。将定位坐标估计值代入式(5)得到姿态角估计值,根据姿态角估计值与姿态角真值计算掘进机姿态角均方根误差,作为系统姿态角检测精度的评价指标。在100 m内的狭长空间中,每隔10 m进行1 000次仿真模拟计算。

2.1 基站布局间距对定位精度影响分析

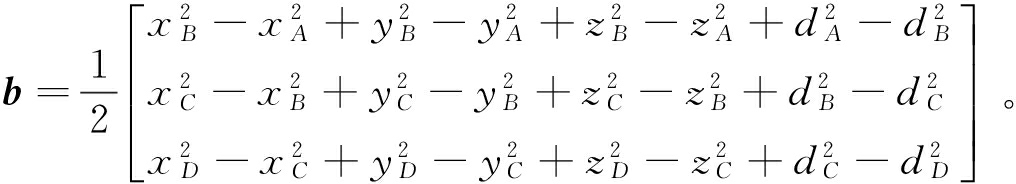

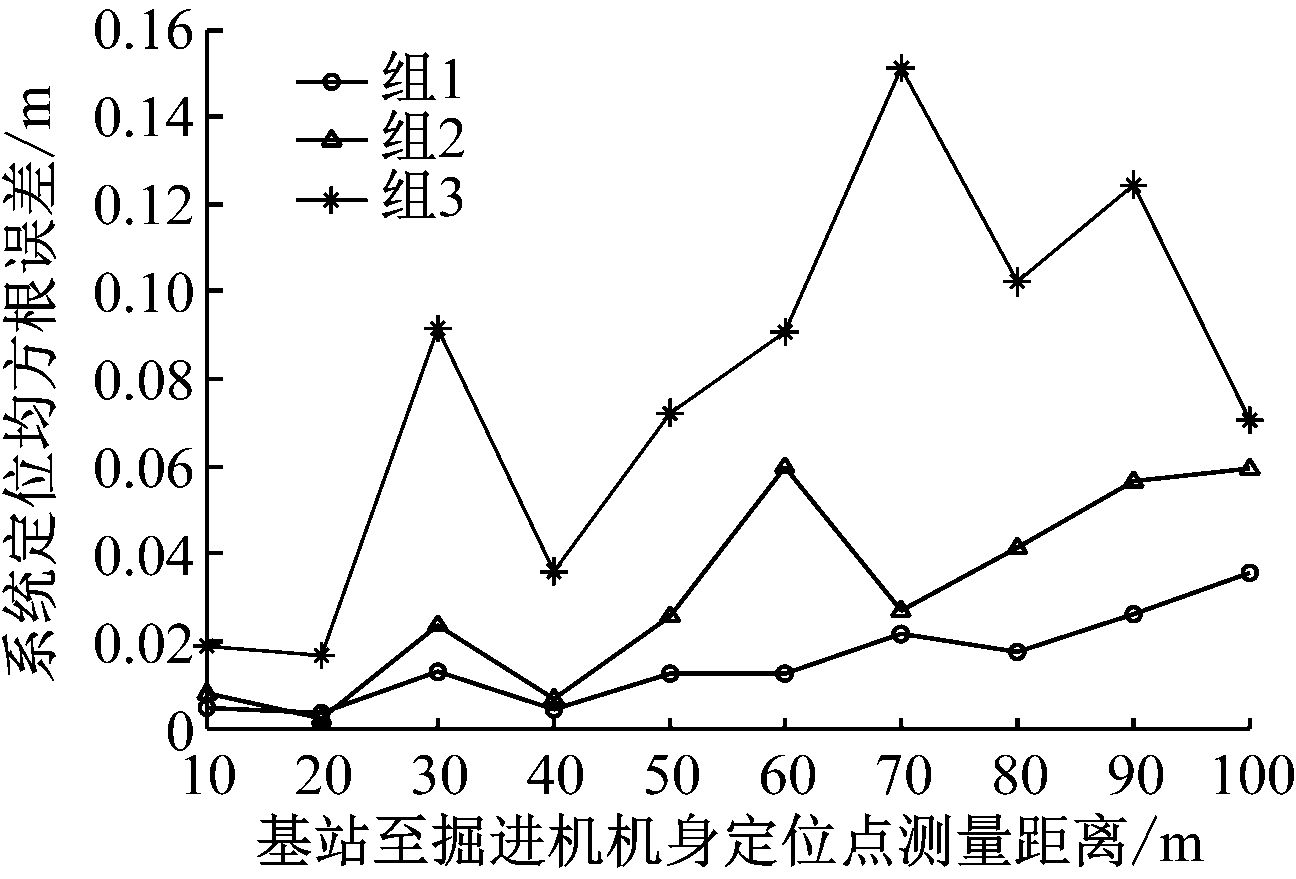

设定3组不同间距的基站群,其坐标见表1。3组基站群在xoz平面内的投影如图2所示,基站间距从第1组至第3组依次减小。

表1 不同间距的基站群坐标

图2 基站间距布局

不同基站布局间距下,系统定位均方根误差随测量距离变化曲线如图3所示。可看出随着基站至掘进机机身定位点的测量距离增加,系统的定位均方根误差增大,即定位精度降低。此外,在第1组基站布局间距下的系统定位精度最高,在第3组基站布局间距下的系统定位精度最低,表明基站布局间距越大,系统定位精度越高。

2.2 基站布局角度对定位精度影响分析

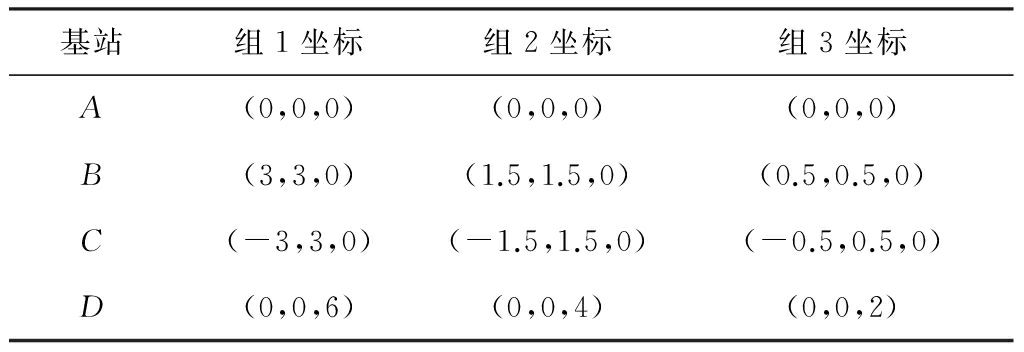

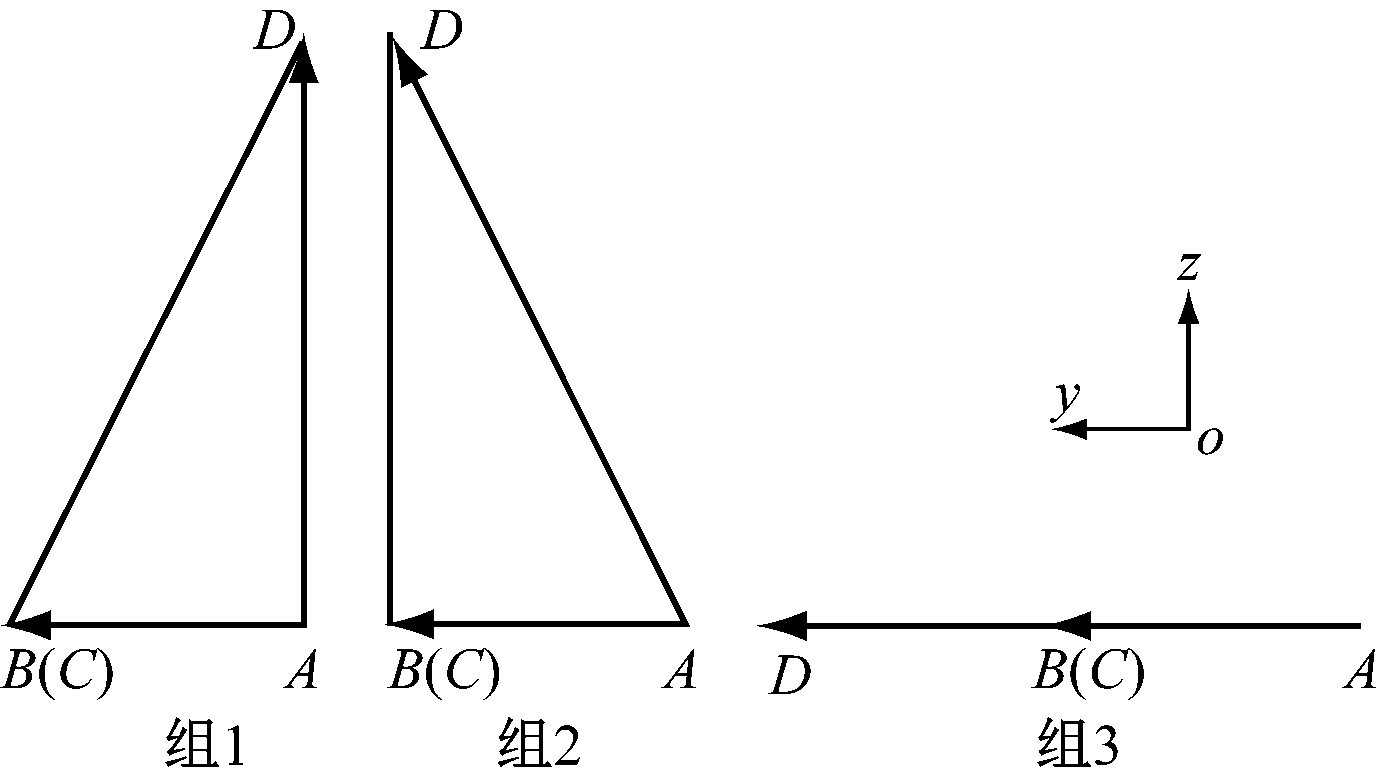

设定3组不同角度的基站群,其坐标见表2。3组基站群在yoz平面内的投影如图4所示,基站角度从第1组至第3组在yoz平面内依次呈90,60,0°分布。

图3 不同基站布局间距下系统定位均方根误差随测量距离变化曲线

表2 不同角度的基站群坐标

图4 基站角度布局

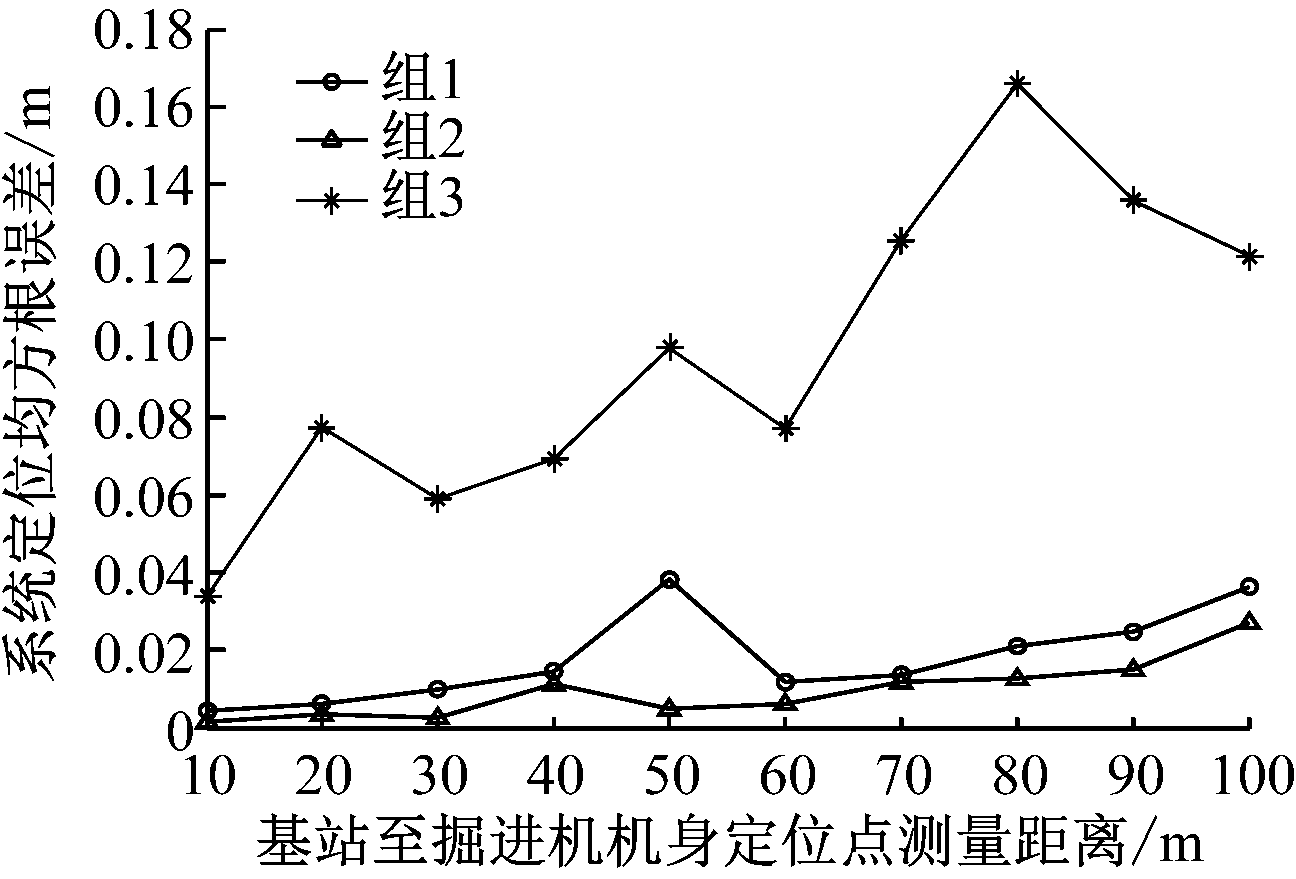

不同基站布局角度下,系统定位均方根误差随测量距离变化曲线如图5所示。可看出在3组不同基站布局角度下,基站至掘进机机身定位点的测量距离越大,系统定位均方根误差越大,即定位精度越低。此外,在第3组基站布局角度下的系统定位均方根误差最大,即定位精度最低,在第2组基站布局角度下的系统定位均方根误差最小,即定位精度最高,表明基站布局角度在yoz平面呈60°时系统定位精度优于基站布局角度呈0°及90°时,基站布局角度在yoz平面呈0°时系统定位精度最低。

图5 不同基站布局角度下系统定位均方根误差

随测量距离变化曲线

2.3 机身定位点间距对姿态角检测精度影响分析

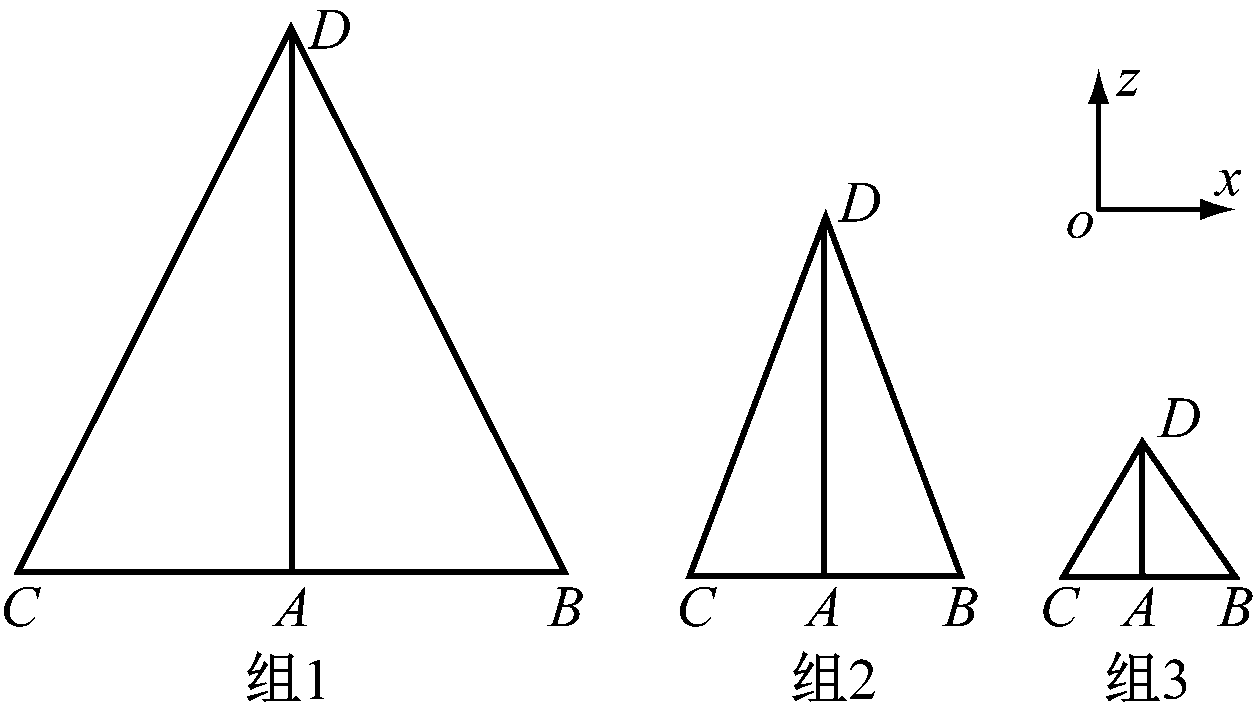

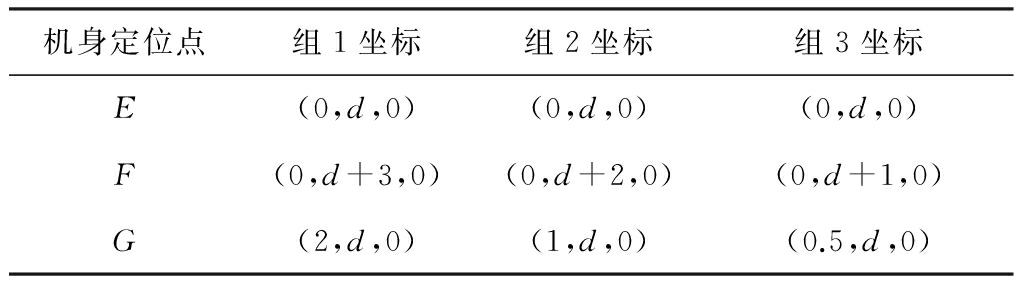

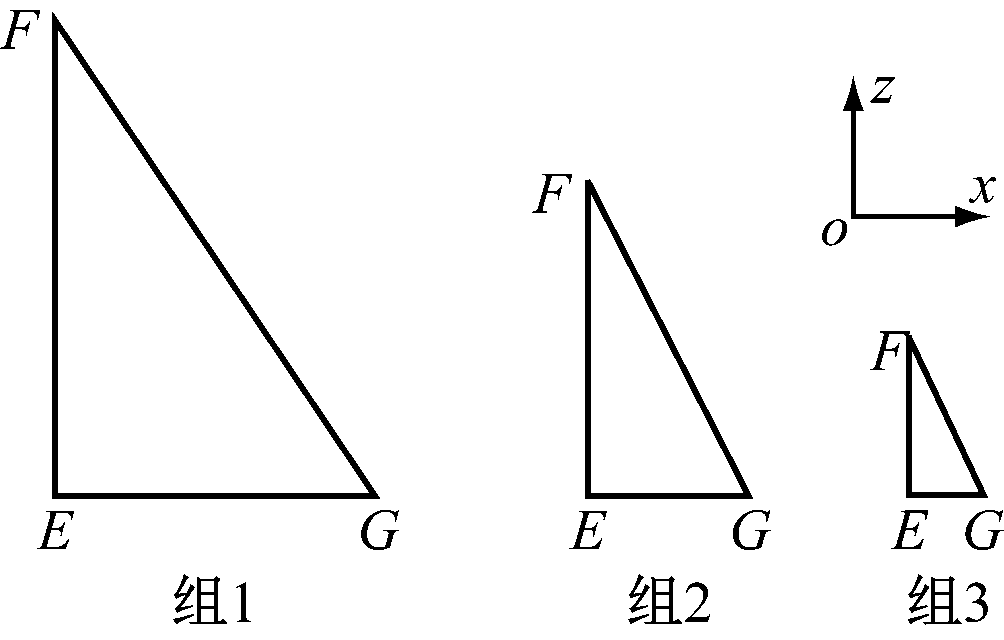

设定3组不同间距的机身定位点,其坐标见表3,其中d为定位点至基站的距离,d在100 m内每隔10 m取1个值。3组不同间距的机身定位点在xoy平面内的投影如图6所示,机身定位点间距从第1组至第3组依次减小。

表3 不同间距的机身定位点坐标

图6 机身定位点间距布局

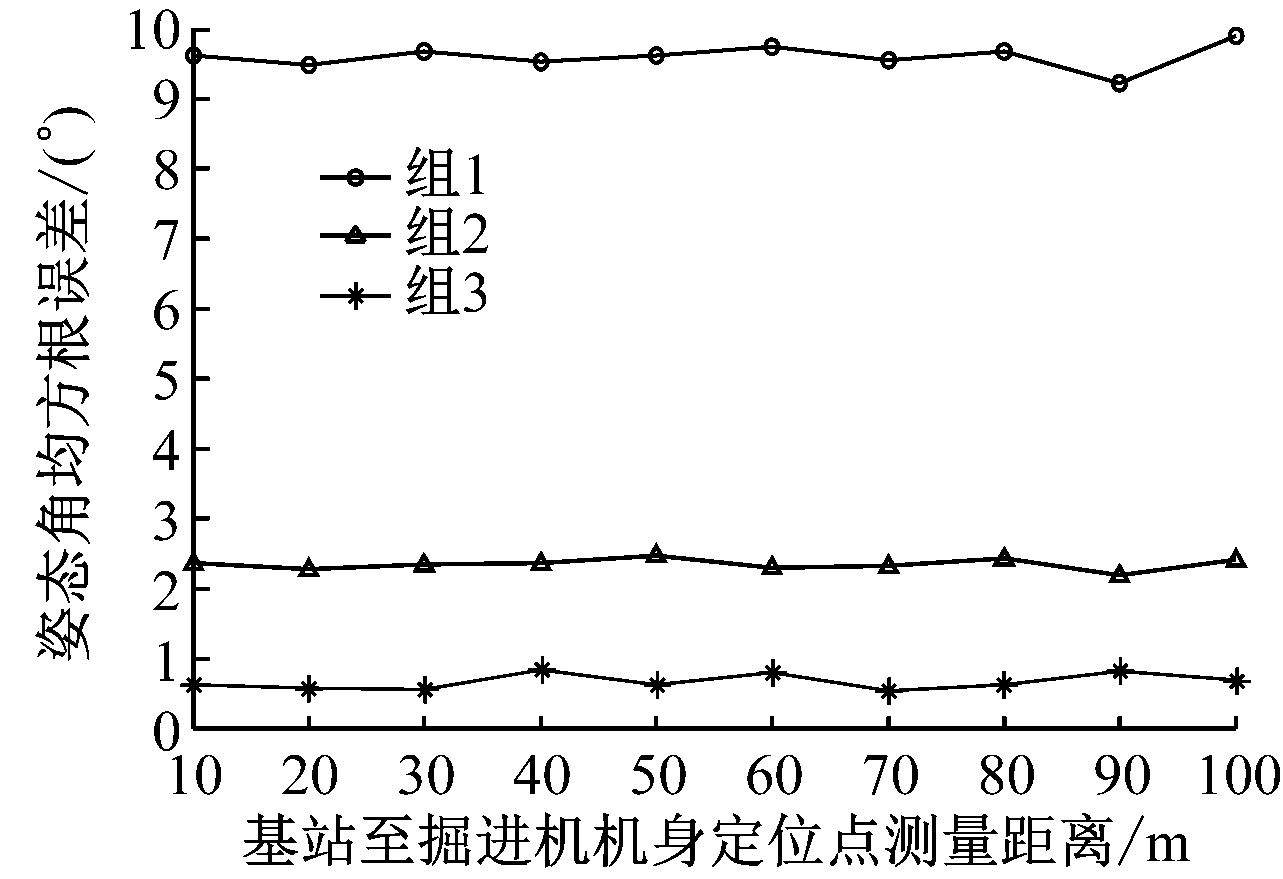

不同机身定位点布局间距下,姿态角均方根误差随测量距离变化曲线如图7所示。可看出随着基站至掘进机机身定位点的测量距离增加,姿态角均方根误差变化不大,即基站至机身定位点之间的距离对姿态角检测精度没有显著影响。此外,在第1组机身定位点布局间距下的姿态角均方根误差最大,在第3组机身定位点布局间距下的姿态角均方根误差最小,表明机身定位点间距越小,姿态角检测精度越高。

图7 不同机身定位点布局间距下姿态角均方根误差随测量距离变化曲线

(1) 提出了一种掘进机位姿检测系统,该系统通过定位基站对机身定位点进行超宽带测距,基于测距信息建立TOA观测方程组,推导出机身定位点坐标的最小二乘估计值,解算得到掘进机姿态角参数。

(2) 通过Matlab仿真分析了基站和机身定位点几何布局对掘进机位姿检测精度的影响。仿真结果表明:系统的定位精度随基站至掘进机机身定位点的测量距离增加而降低;基站布局间距越大,系统定位精度越高;基站布局角度在yoz平面呈60°时系统定位精度优于基站布局角度呈0°及90°时;基站至掘进机机身定位点的测量距离对姿态角检测精度没有显著影响;机身定位点布局间距越小,姿态角检测精度越高。

参考文献:

[1] 葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

[2] 康红普,王金华,林健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-664.

[3] 王卿权.浅析悬臂式掘进机的发展概况与趋势[J].矿业装备,2012(10):108-109.

[4] 李军利,邢建华,廉自生,等.悬臂掘进机头位姿的测量系统及其方法:200810054906.6[P].2008-09-17.

[5] 童敏明,童紫原,徐楠,等.掘进机激光引导定位定向装置及方法:201010278942.8[P].2011-02-16.

[6] 刘晓明,杨洁,李杨.一种掘进机偏向角检测装置及检测方法:201110364257.1[P].2012-06-20.

[7] 毛君,齐宏亮,谢苗,等.掘进机位姿参数测量装置及其方法:201110008063.8[P].2012-07-18.

[8] 杜雨馨,刘停,童敏明,等.基于机器视觉的悬臂式掘进机机身位姿检测系统[J].煤炭学报,2016,41(11):2897-2906.

[9] 吴迪,李仁发,梁华林,等.超宽带传感器网络室内信道建模与定位算法研究[J].系统仿真学报,2009,21(5):1352-1357.

[10] 刘清.基于超宽带技术的采煤机定位系统设计[J].煤炭科学技术,2016,44(11):132-135.

[11] 贾文浩,陶云飞,符世琛,等.悬臂式掘进机位姿检测方法研究进展[J].煤炭科学技术,2016,44(增刊1):96-101.

[12] 陈健,卓永宁.一种基于TOA的定位优化算法[J].无线电通信技术,2010,36(4):52-54.

[13] 吴淼,贾文浩,华伟,等.基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法[J].煤炭学报,2015,40(11):2596-2602.

[14] 田孝华,周义建.无线电定位理论与技术[M].北京:国防工业出版社,2011.

[15] 吴绍华,张乃通.室内信道环境下UWB精确测距研究[J].通信学报,2007,28(4):65-71.

Affection analysis of geometric layout on position and attitude detection accuracy of roadheader

FU Shichen, LI Yiming, CHENG Long, ZONG Kai, ZHANG Minjun, TAO Yunfei, WU Miao

(School of Mechanical Electronic and Information Engineering, China University of Mining and Technology(Beijing), Beijing 100083, China)

Abstract:In order to realize unmanned and high accurate detection of position and attitude of boom-type roadheader on fully mechanized excavation face, a position and attitude detection system of roadheader based on ultra wide band ranging technology was proposed, calculation methods of positioning coordinate and attitude angle of roadheader were deduced based on the system, and affection of distance and angle between base stations on positioning accuracy and affection of distance between positioning points of roadheader on attitude angle detection accuracy were analyzed by Matlab simulation. The simulation results show that positioning accuracy of the system decreases with increase of distance between base station and positioning point of roadheader; positioning accuracy of the system increases with increase of distance between base stations; under the case of angle between base stations inyoz plane is 60°, positioning accuracy of the system is higher than the one when the angle is 0° or 90° respectively; distance between base station and positioning point of roadheader has no significant affection on attitude angle detection accuracy; and attitude angle detection accuracy increases with decrease of distance between positioning points of roadheader.

Key words:coal mining; fully mechanized excavation face; boom-type roadheader; position and attitude detection; ultra wide band ranging

文章编号:1671-251X(2017)05-0046-04

DOI:10.13272/j.issn.1671-251x.2017.05.011

收稿日期:2017-02-22;

修回日期:2017-04-09;责任编辑:盛男。

基金项目:国家重点基础研究发展计划(973计划)资助项目(2014CB046306);国家高技术研究发展计划(863计划)资助项目(2008AA062201)。

作者简介:符世琛(1991-),男,河北邢台人,博士研究生,研究方向为掘进机自主巡航、超宽带定位,E-mail:wym1031@126.com。

中图分类号:TD632.2/421.5

文献标志码:A

网络出版:时间:2017-04-25 18:00

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170425.1800.011.html

符世琛,李一鸣,成龙,等.几何布局对掘进机位姿检测精度的影响分析[J].工矿自动化,2017,43(5):46-49.