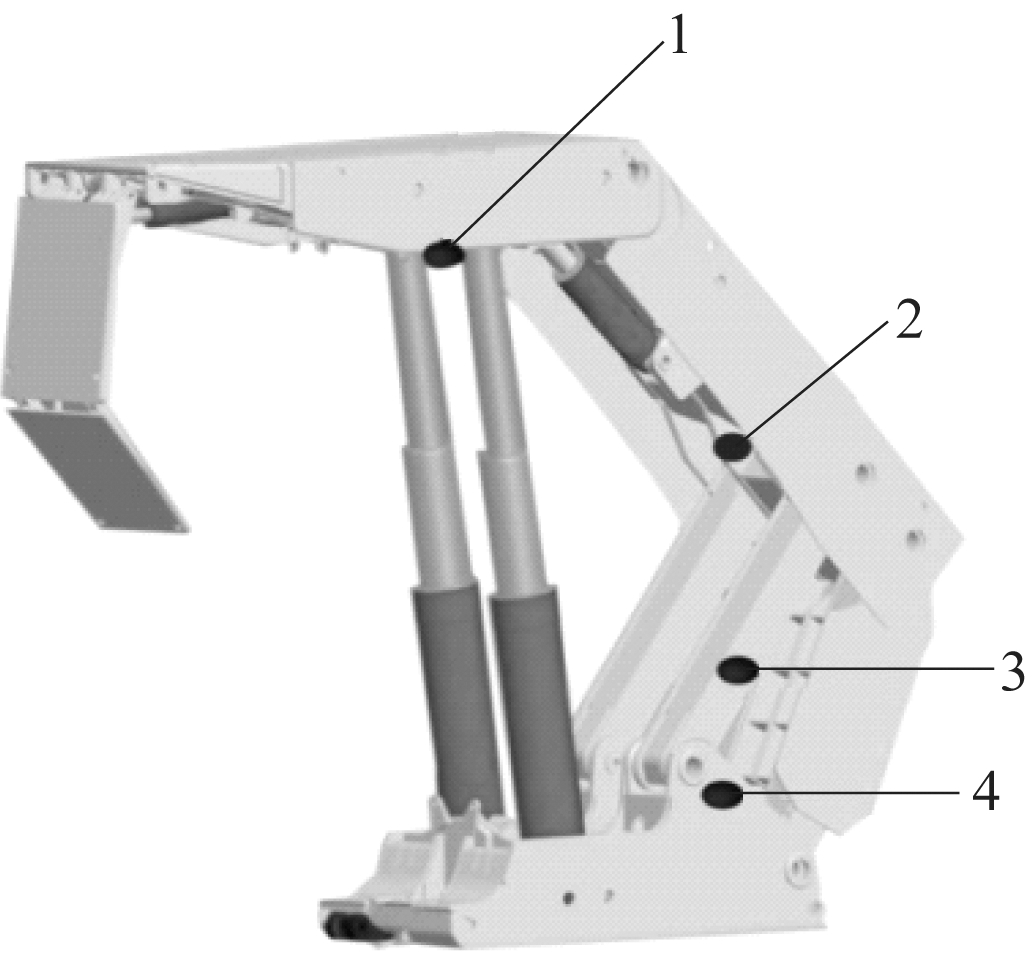

1-支架顶梁; 2-掩护梁; 3-后连杆; 4-底座

图1 两柱掩护式液压支架

张坤1,2, 廉自生1,2

(1.太原理工大学 机械工程学院, 山西 太原 030024; 2.煤矿综采装备山西省重点实验室, 山西 太原 030024)

摘要:针对采用单一角度传感器实现综采工作面液压支架姿态角度监测时测量结果不准确的问题,提出了一种基于倾角传感器和陀螺仪的液压支架姿态角度测量系统。该系统采用SVT626T型倾角传感器和ML7100型三轴陀螺仪测量倾角和轴向偏转角度,并以俯仰角为例,用卡尔曼滤波对2种传感器测量的角度进行数据融合。Matlab仿真及实验结果表明,该系统有效解决了倾角传感器因顶梁变加速运动导致的测量误差和陀螺仪因长时间测量导致的漂移和误差累积问题,提高了顶梁姿态角度测量精度。

关键词:液压支架; 姿态角度; 数据融合; 倾角传感器; 陀螺仪

液压支架作为煤矿综采工作面的关键设备,其姿态信息的采集尤为重要。在综采工作面,底板起伏不平,底座会出现横向和纵向的倾角,并且液压支架在升架、推溜、降架、移架等过程中与工作面围岩存在耦合作用关系。为适应采场围岩变化,液压支架顶梁会出现“俯”、“仰”状态,且姿态会相应发生变化,尤其是推进到周期来压步距或产生冲击地压等灾害事故时,液压支架姿态变化更加剧烈。如果液压支架姿态变化异常,会对其自身机构造成一定损坏。

近年来,随着MEMS(Micro-Electro-Mechanical System,微机电系统)技术的快速发展,倾角传感器和陀螺仪这2种MEMS传感器由于具有体积小、性能佳、稳定性高等优点,在低成本姿态监测中得到了广泛应用。倾角传感器在静止和匀速运动状态下,测量角度准确,但是其极易受其他加速度的影响。如果液压支架升架、降架时发生变加速运动,则倾角传感器感知的是惯性加速度和运动加速度的叠加值,由于运动加速度的影响,使得倾角测量不准确。而陀螺仪具有良好的动态特性,不受加速度影响,可以弥补倾角传感器受运动加速度影响的不足。但是陀螺仪易受噪声、振动及温度变化等因素干扰而产生随机漂移误差,再加上传感器本身存在常值漂移误差,随着时间的推移,偏转角度存在一定的累积计算误差,单一的陀螺仪无法保证长时间姿态角度测量的准确性。综上所述,陀螺仪和倾角传感器都存在一定的优点,且在特性上具有互补性。

典型的传感器数据融合算法包括互补滤波算法和卡尔曼滤波算法。互补滤波算法数据融合精度低,响应速度较慢,而卡尔曼滤波算法采用状态方程来描述系统输入与输出的关系,可有效降低噪声干扰,提高滤波精度。本文提出了一种基于倾角传感器和陀螺仪的液压支架姿态角度测量系统,结合了倾角传感器的静态特性和陀螺仪的动态特性,并采用卡尔曼滤波器实现多传感器数据融合,提高了姿态角度测量精度。

在综采工作面,液压支架的姿态监测主要包括姿态角度测量和支架高度测量。姿态角度是影响液压支架稳定性的重要因素,支架高度是决定采煤机运行过程中是否能安全通过的主要因素。

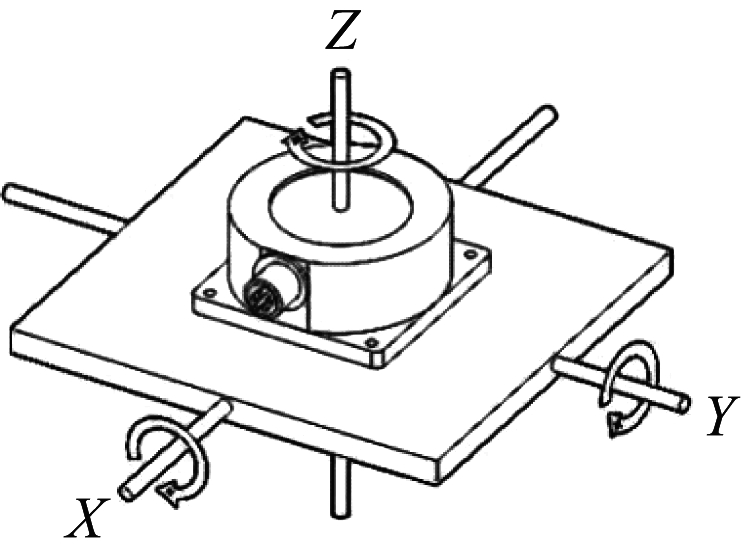

姿态角度测量主要通过在顶梁、掩护梁、后连杆和底座安放角度传感器来实现。在各类液压支架中,两柱掩护式液压支架较为常见,如图1所示。在支架顶梁处安装倾角传感器和陀螺仪可对顶梁纵向俯仰角、横向横滚角、偏航角进行测量,在掩护梁和后连杆处安装单轴倾角传感器可对其俯仰角进行测量,在底座处安装双轴倾角传感器可对其俯仰角和横滚角进行测量。上述传感器在实现姿态角度测量的同时,也为支架高度测量提供了角度支持。本文以顶梁姿态角度测量系统为研究对象。

1-支架顶梁; 2-掩护梁; 3-后连杆; 4-底座

图1 两柱掩护式液压支架

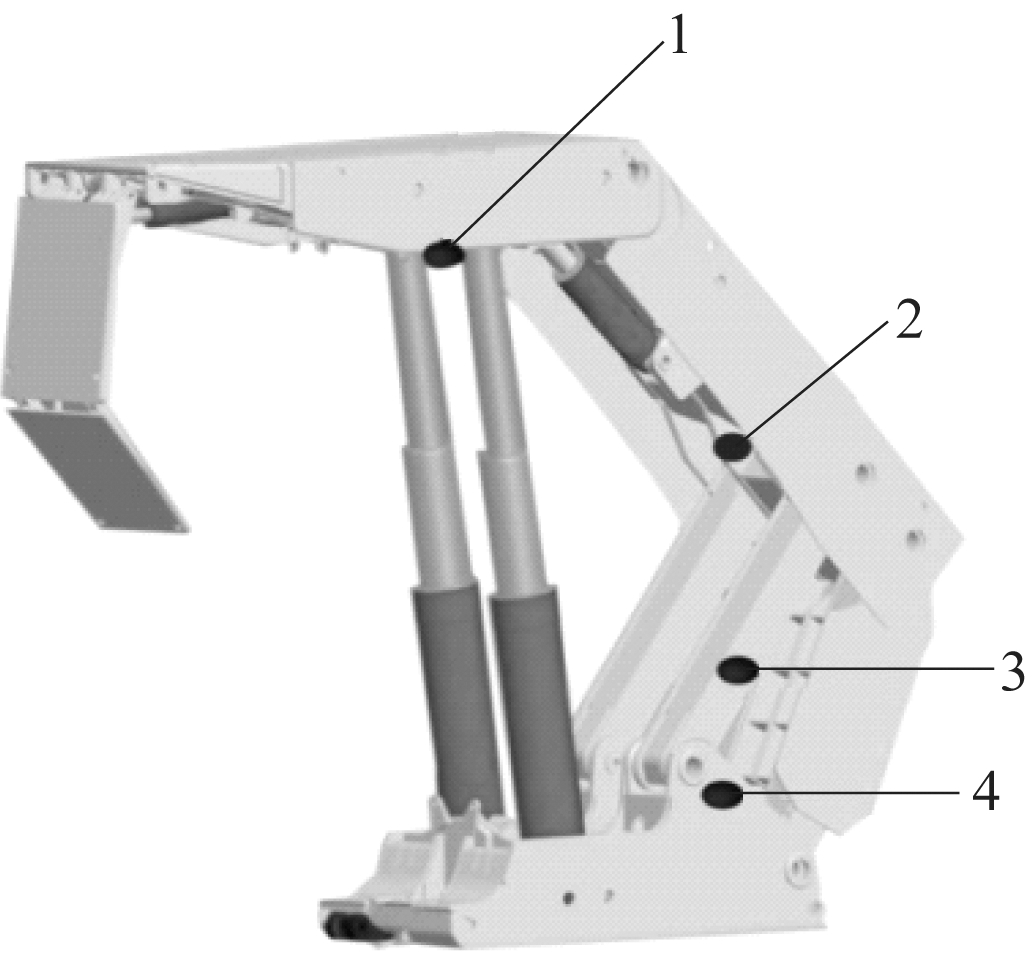

姿态角度测量系统由倾角传感器、陀螺仪等组成,如图2所示,陀螺仪和倾角传感器数据信号通过串口送入STM32微控制器中,通过卡尔曼滤波器对二者数据进行融合,不断递归运算,获得准确的姿态角度信息,然后通过输出串口转RS485接口,上传到上位机进行处理和显示。

图2 顶梁姿态角度测量系统

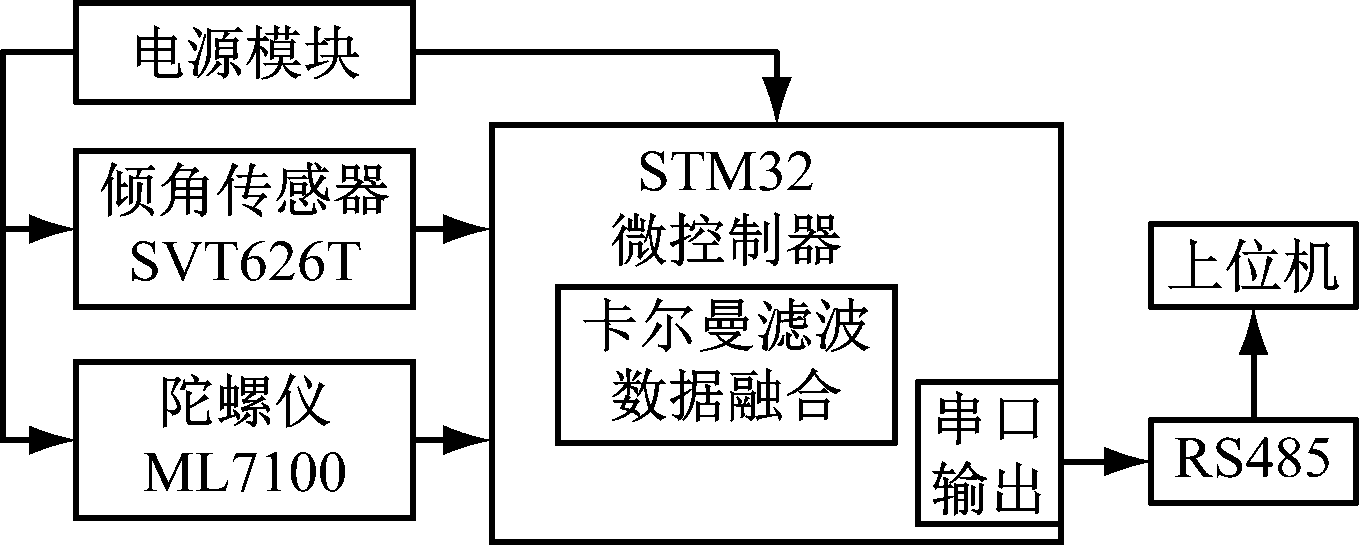

系统使用SVT626T型倾角传感器,传感器类型是两轴加速度计。利用地球重力原理,当倾角单元倾斜时,在相应的摆锤上会产生重力的分量,相应的电容量会变化,通过对电容量进行放大、滤波、转换之后得出倾角α。其输出量是数字量,分辨率是0.001°,精度是0.05°,温度漂移是0.008°/℃,可以忽略不计。倾角传感器测量原理如图3所示。

图3 倾角传感器测量原理

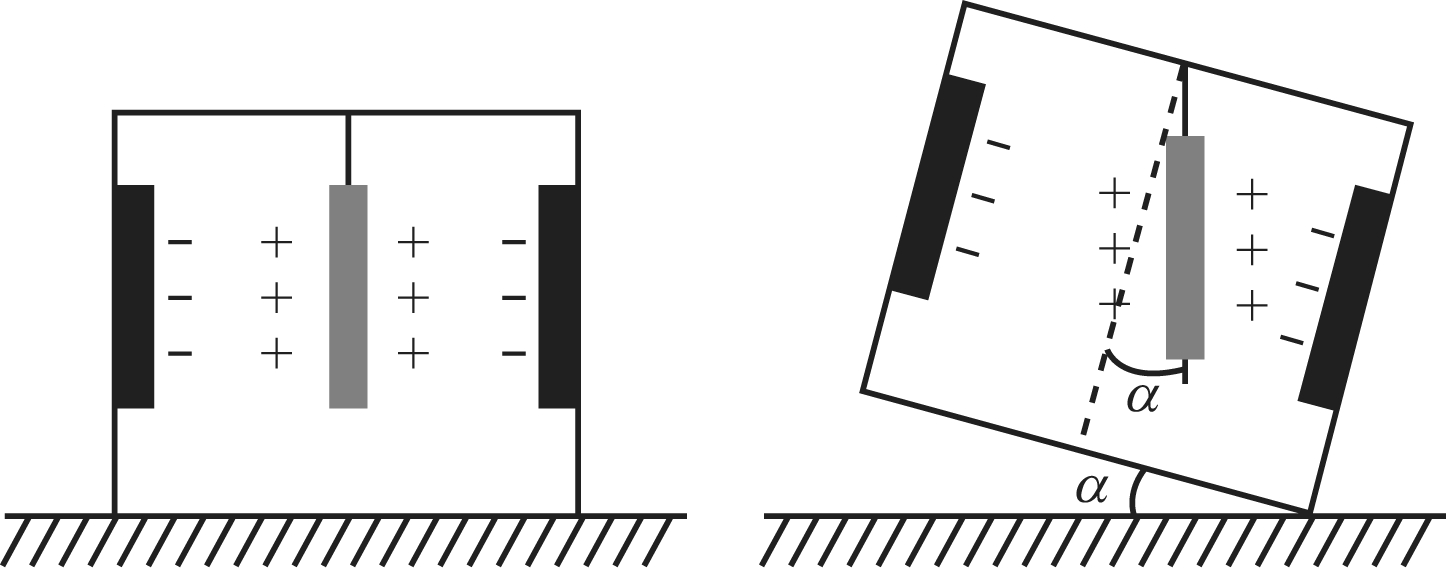

系统采用的陀螺仪是ML7100型三轴陀螺仪,该陀螺仪可测的最快转速为300°/S。基于陀螺仪原理,采用陀螺实时输出的角速率信号,经过高速微处理器对角速度进行积分运算,得出轴向偏转角度。该陀螺仪的分辨率是0.1°/S,温度漂移<0.2/s,接口是RS485。陀螺仪测量原理如图4所示。

图4 陀螺仪测量原理

3.1 卡尔曼滤波原理

系统采用的是双轴倾角传感器和三轴陀螺仪,可以对液压支架顶梁俯仰角、横滚角和偏航角进行测量。这里以俯仰角为例,用卡尔曼滤波对2种传感器测量的角度进行数据融合。卡尔曼滤波过程分为时间更新过程和观测更新过程2个部分。首先根据k时刻的状态值和噪声方差,通过时间更新方程预测出k+1时刻的状态,从时间推进的角度出发,时间由k推进至k+1时刻,实现了卡尔曼滤波时间更新过程,得出来的是系统的先验估计;观测更新方程则将系统的观测值即实际传感器测量值作为滤波器的输入加到先验估计中,得到系统的后验估计即滤波器的输出,实现了对状态更新过程的修正。

3.2 卡尔曼滤波器设计

卡尔曼滤波器用于估计线性离散时间过程的状态变量,顶梁倾角测量可以近似为线性系统。首先,建立状态预测方程和观测方程:

X(k+1)=AX(k)+C W(k)

(1)

Z(k)=HX(k)+V(k)

(2)

式中:k为离散时间;X(k)为k时刻的状态量;X(k+1)为k+1时刻的状态量;Z(k)为k时刻的观测量;W(k)和V(k)分别为系统过程噪声和观测噪声;A,C,H分别表示状态转移矩阵、噪声驱动矩阵、观测矩阵。

对MEMS陀螺仪误差进行分析,陀螺仪的随机漂移误差由量化噪声、角度随机游走误差、零偏不稳定性、速率随机游走误差和速率斜坡5种特征组成,采用Allen方差分析MEMS陀螺仪误差和噪声,得出其随机漂移误差主要表现为角度随机游走误差、零偏不稳定性和速率随机游走误差。因此,建立误差模型如下:

(3)

式中:ω为真实角速度;ω(k)为k时刻陀螺仪的输出角速度;b(k)为陀螺仪在k时刻的速率随机游走误差;wg(k)为陀螺仪在k时刻的角度随机游走误差。

顶梁俯仰角和俯仰角速度存在积分关系,角度模型如下:

(4)

式中:θ(k)和θ(k+1)分别为k时刻和k+1时刻的俯仰角;t为采样时间。

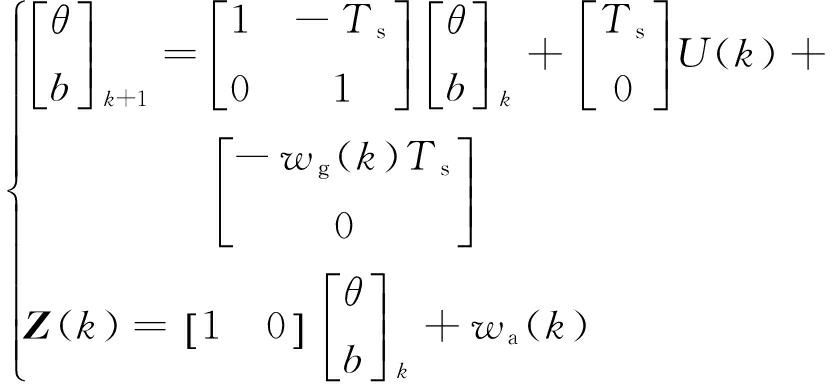

根据式(1)—式(4),以θ和b为状态量建立离散化的状态方程和观测方程:

(5)

式中![]() ;

;![]() ;

;![]() 为控制量系数矩阵;U(k)为控制量,即陀螺仪在k时刻的输出角速率;Ts为采样周期;wa(k)为倾角传感器在k时刻的随机游走误差。

为控制量系数矩阵;U(k)为控制量,即陀螺仪在k时刻的输出角速率;Ts为采样周期;wa(k)为倾角传感器在k时刻的随机游走误差。

Z(k)为倾角传感器的测量值,与k时刻的角度真实值θ有关,而与陀螺仪速率随机游走误差b无关,因此![]()

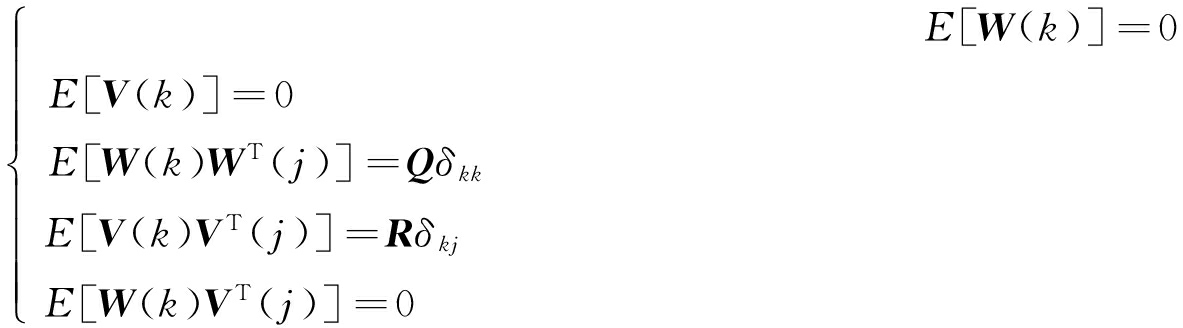

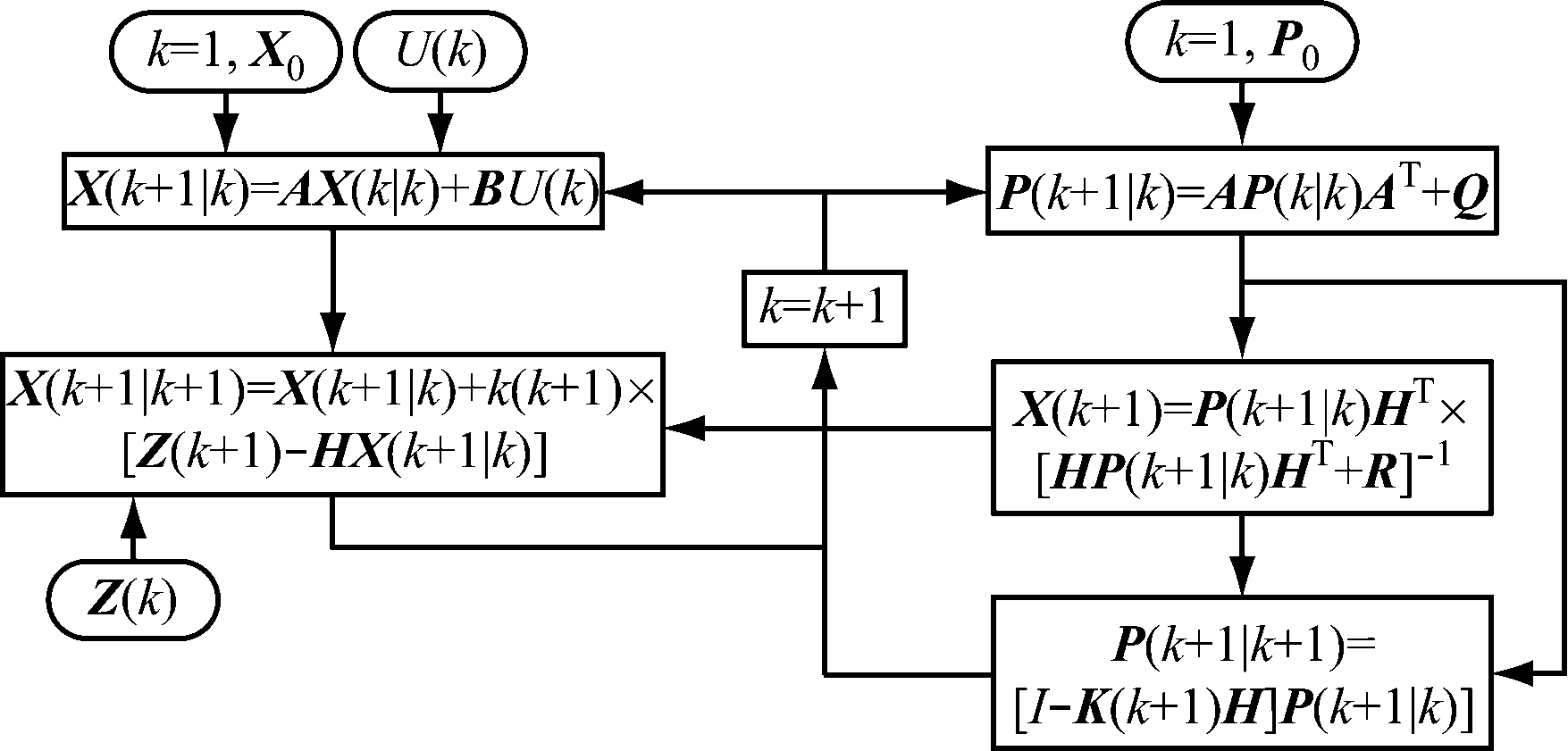

建立好状态方程和观测方程后,要使用卡尔曼滤波器,就要满足2个假设:

假设1:

(6)

假设2:

(7)

式中:E[W(k)]表示系统过程噪声均值;E[V(k)]表示系统量测噪声均值;E[W(k)WT(j)]表示过程噪声方差;E[V(k)VT(j)]表示量测噪声方差;E[W(k)VT(j)]表示过程噪声和量测噪声的协方差;Q为过程噪声协方差;R为观测噪声协方差;δkk=1;δkj=0;μ0为状态初始值;P0为协方差初始值。

角度测量过程的过程噪声和量测噪声可以看作白噪声。在满足上述约束条件后,就可以使用卡尔曼滤波器对系统的状态变量和输出变量进行最优估计,根据卡尔曼滤波理论和式(5)得卡尔曼滤波算法流程,如图5所示。

图5 卡尔曼滤波算法流程

(1) 状态一步预测:

(8)

(2) 一步预测协方差阵:

(9)

式中![]() 为k时刻的最优角度值

为k时刻的最优角度值![]() 是根据

是根据![]() 预测得到的当前俯仰角信息,伴随着初步状态预测方程更新,其协方差方程也随之更新

预测得到的当前俯仰角信息,伴随着初步状态预测方程更新,其协方差方程也随之更新![]() 是k时刻的协方差

是k时刻的协方差![]() 是由

是由![]() 预测得到的当前协方差。

预测得到的当前协方差。

式(8)和式(9)属于时间更新方程,两式是对系统的预测,结合过程噪声协方差,为下一时刻状态值提供先验估计,同时为观测更新方程及时推送当前状态值和协方差值。结合k+1时刻通过倾角传感器测得的俯仰角值和时间更新系统及时推送的预测值,可以算出最优俯仰角度估计,即X(k+1|k+1)。

(3) 状态更新:

(10)

(4) 滤波增益矩阵:

(11)

(5) 协方差阵更新:

(12)

式中:K(k+1)为k+1时刻的增益矩阵;I为二阶单位矩阵。

式(10)—式(12)是观测更新方程的核心公式,是整个递归计算的后验估计,也是下一时刻的先验估计,通过不断更新误差协方差Q和R的值,反复运算,直到找到各个时刻的最优俯仰角值。

3.3 卡尔曼滤波器参数设定

通过 Matlab对实测原始数据进行仿真分析,将设计的卡尔曼滤波器加入到系统中进行测试之前,需对卡尔曼滤波器参数进行有效设定。

设计的样机采样频率为10 Hz,从而确定采样周期![]() 除了模型参数,还需要知道系统的过程噪声统计特性和观测噪声统计特性。其中,过程噪声统计特性是根据经验获得的,观测噪声协方差矩阵可以在静态条件下通过实验获得。Q和R的取值会影响滤波效果和响应速度:R取值越大,收敛和响应越慢;Q取值越小,抑制噪声的能力越强,但收敛和响应越慢。为了获得很好的性能,必须调整滤波器的参数,在系统的软件处理程序中,优化后的卡尔曼滤波的过程噪声协方差

除了模型参数,还需要知道系统的过程噪声统计特性和观测噪声统计特性。其中,过程噪声统计特性是根据经验获得的,观测噪声协方差矩阵可以在静态条件下通过实验获得。Q和R的取值会影响滤波效果和响应速度:R取值越大,收敛和响应越慢;Q取值越小,抑制噪声的能力越强,但收敛和响应越慢。为了获得很好的性能,必须调整滤波器的参数,在系统的软件处理程序中,优化后的卡尔曼滤波的过程噪声协方差![]() 观测噪声协方差

观测噪声协方差![]()

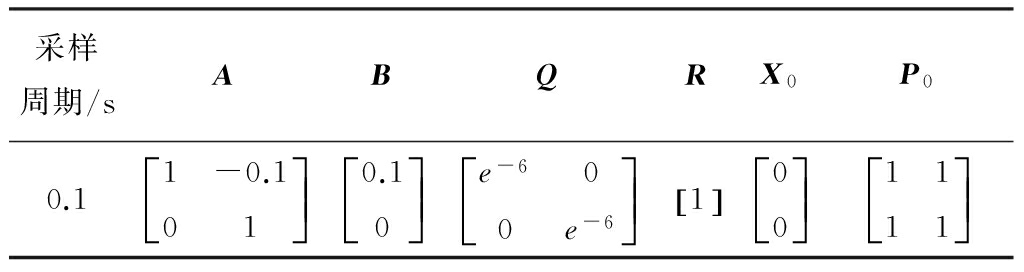

设置完上述参数后,还要设置初始值。初始值X0和P0可以随意设置,X0会随着卡尔曼滤波算法不断迭代计算后趋于收敛,但是P0不可以设置为0,否则卡尔曼滤波算法会认为X0是系统最优的而不能收敛。各项参数初始值设定见表1。

表1 卡尔曼滤波器参数初始值设置

4.1 Matlab仿真

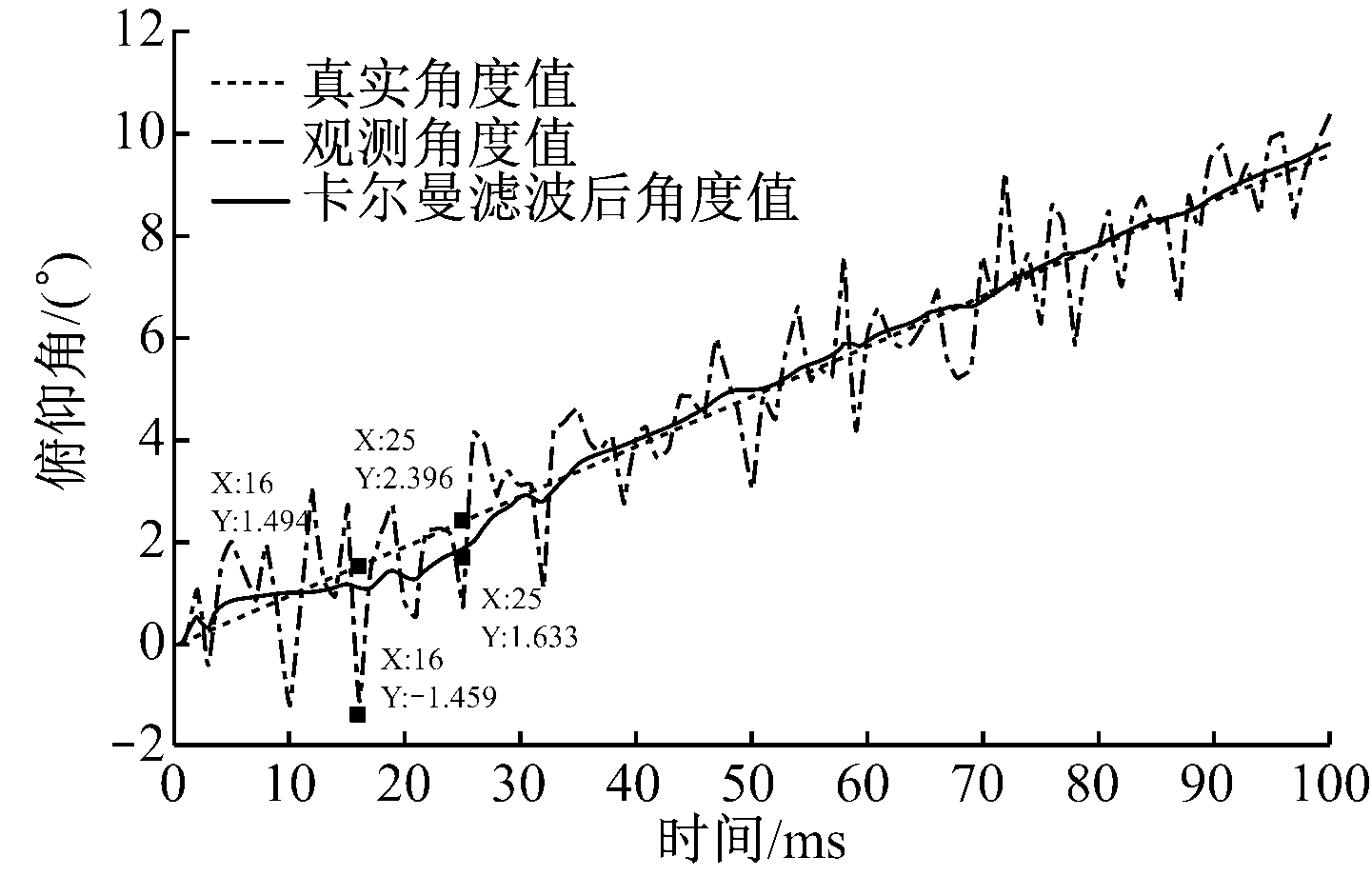

运用Matlab仿真软件,结合上述参数设置,编写相应的卡尔曼滤波算法程序,将倾角传感器和陀螺仪测量的角度进行数据融合,得出最优俯仰角并输出。

卡尔曼滤波前后效果如图6所示。从0开始,观测角度值明显存在振荡,最大振荡幅度达到2.953°。但是经卡尔曼滤波后,滤波效果明显,卡尔曼滤波后的角度值刚开始存在细微振荡, 最大振荡幅度达到0.763°, 50 ms后角度值接近俯仰角的真实值。

图6 卡尔曼滤波前后俯仰角度值

卡尔曼滤波前后角度误差如图7所示。在角度值为0时,测量值受到测量噪声的影响很大出现振荡,误差为10.867 2°,对于传感器来说,误差非常大,实际传感器误差不可能这么大,但是经卡尔曼滤波器滤波之后,输出的误差起始振荡幅度变小,150 ms之后,位置偏差基本上接近于0,说明通过卡尔曼滤波降低了噪声干扰。

图7 卡尔曼滤波前后角度误差

4.2 实验平台搭建及数据分析

液压支架顶梁俯仰角测量实验平台如图8所示。在液压支架样机顶梁安装倾角传感器和陀螺仪,两者轴线与顶梁轴线重合,2个传感器通过RS485集线器和RS485转USB接口将数据上传到上位机,通过Matlab对原始数据进行处理和分析。

图8 液压支架顶梁俯仰角测量实验平台

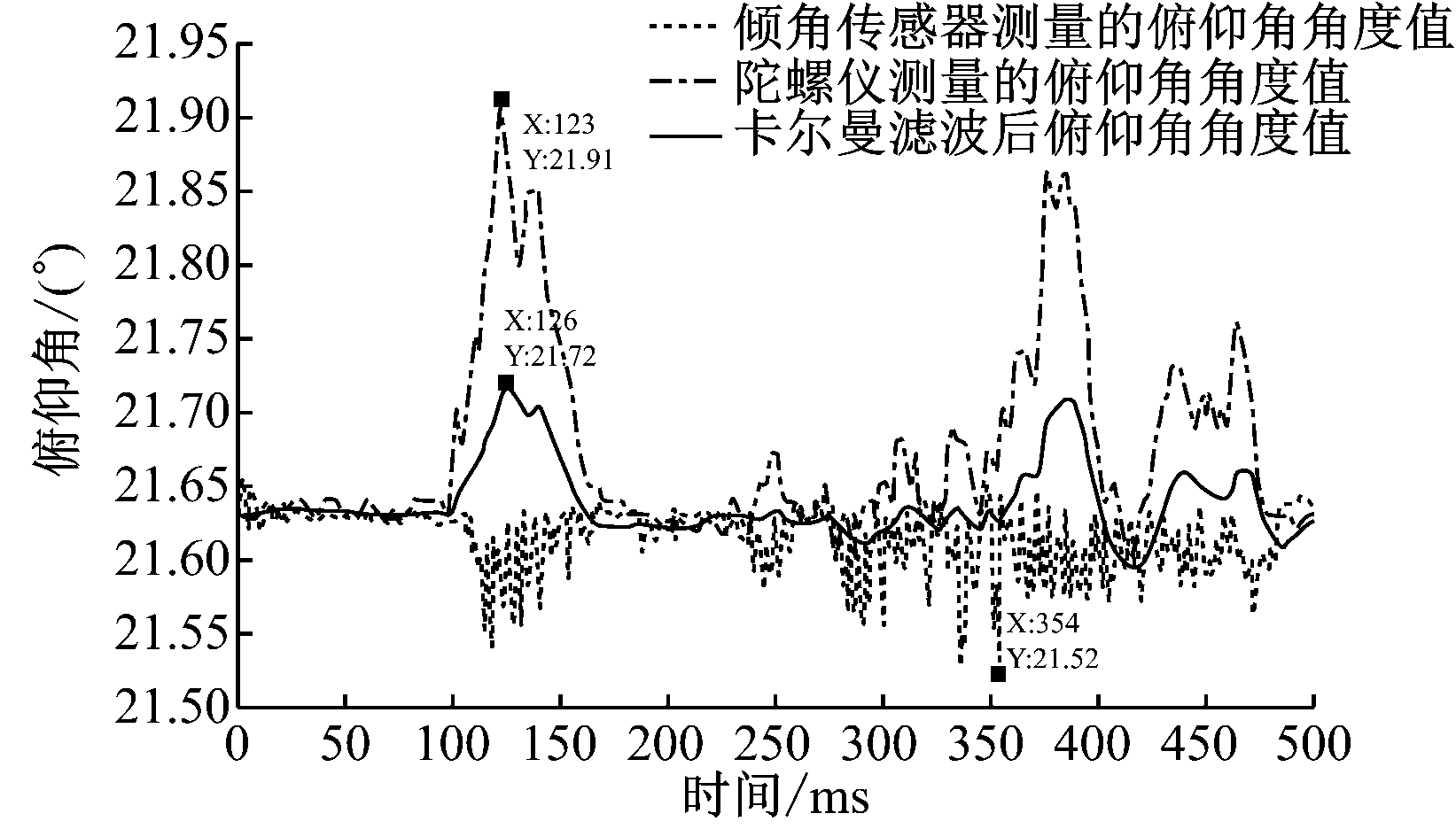

首先,将支架顶梁固定在21.63°,采样时间为100 ms。在此期间,用铁锤对顶梁施加机械冲击载荷模拟综采工作面噪声,测试曲线如图9所示。在静止状态下,陀螺仪受噪声影响很大,在连续施加机械冲击载荷时,偏差逐渐累积变大,使俯仰角测量存在一定的累积计算误差,最大角度误差为0.28°。在施加机械冲击载荷时刻,倾角传感器测量角度明显误离真实角度,最大角度误差为0.11°。而经卡尔曼滤波后俯仰角累积误差不明显,最大角度偏差降到0.09°,对抗载荷冲击能力增强。

图9 静止状态下卡尔曼滤波对噪声的抑制效果测试曲线

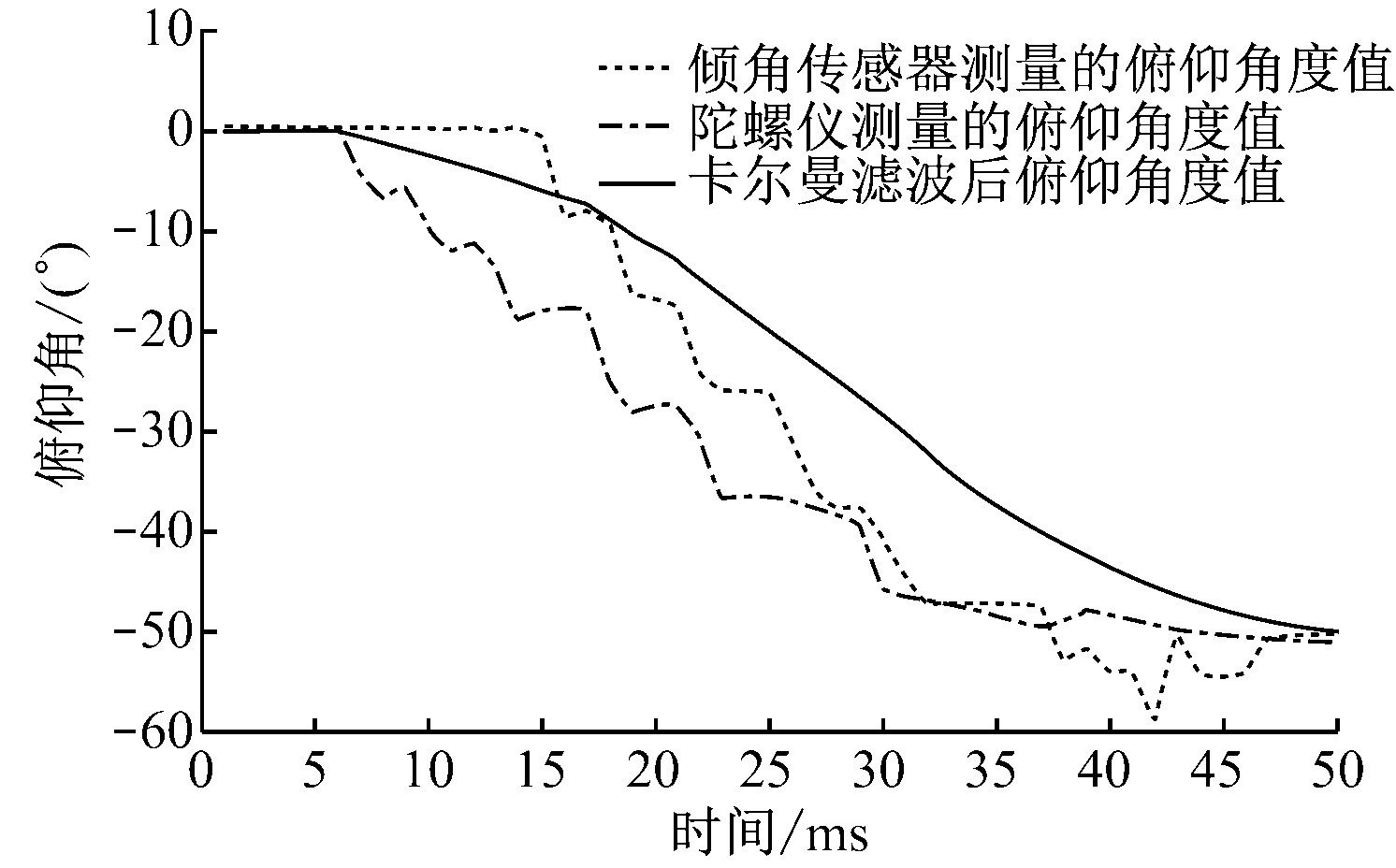

通过行车拉动支架顶梁使俯仰角从0变加速降到-50°左右,测试曲线如图10所示。在动态工况下,卡尔曼滤波后的俯仰角角度比单纯利用倾角传感器和陀螺仪测量的角度更平滑,在43 ms时,倾角传感器受运动加速度影响,测量角度超过50°,几乎达到60°,经卡尔曼滤波后角度更接近真实值。

图10 运动状态下卡尔曼滤波对噪声的抑制效果测试曲线

介绍了液压支架姿态监测模型和顶梁姿态角度测量系统硬件设计,详细阐述了卡尔曼滤波原理及卡尔曼滤波器的设计。通过Matlab仿真比较卡尔曼滤波前后顶梁俯仰角测量值及其偏差,表明卡尔曼滤波可降低噪声干扰。通过搭建实验平台,分析了静止状态和运动状态下卡尔曼滤波对噪声的抑制效果。实验结果表明,通过卡尔曼滤波可有效解决倾角传感器在变加速运动时测量不准的问题和累积误差问题,减小了顶梁姿态角度测量误差。

参考文献:

[1] HUH S, LEE U, SHIM H, et al. Development of an unmanned coal mining robot and a tele-operation system[C]//11th International Conference on Control, Automation and Systems, 2011.

[2] WANG Jinhua. Development and prospect on fully mechanized mining in Chinese coal mines[J]. International Journal of Coal Science &Technology,2014,1(3):253-260.

[3] 陈冬方,李首滨.基于液压支架倾角的采煤高度测量方法[J].煤炭学报,2016,41(3):788-793.

[4] ZHANG Xin, ZENG Qingliang, ZHAN Jianwu, et al. The design of four-bar linkage of large inclined angle hydraulic support [C]//International Conference on Engineering Computation, 2009.

[5] 陆庭锴,马鹏宇,冯卓照,等.液压支架姿态动态监测与控制系统设计[J].煤炭科学技术,2014,42(增刊1):169-170.

[6] 王洪伟,董志峰.两柱掩护式液压支架机构运动学分析[J].机械传动,2015(4):125-128.

[7] ZHANG Y K, XIAO L J. Research on design and simulation of four-bar linkage mechanism of hydraulic support based on virtual prototype technology[J]. Applied Mechanics and Materials, 2012, 170-173:3539-3542.

[8] 李媛媛,张立峰.多传感器自适应加权融合算法及其应用研究[J].自动化与仪器仪表,2008(2):10-13.

[9] 邓睿,戴丽莉.基于卡尔曼滤波的数据融合在无线传感器网络中的研究[J].连云港师范高等专科学校学报,2009,26(1):100-102.

[10] 冯智勇,曾瀚,张力,等.基于陀螺仪及加速度计信号融合的姿态角度测量[J].西南师范大学学报(自然科学版),2011,36(4):137-141.

[11] 曲春晓,陈伟.卡尔曼滤波在飞行器姿态获取系统中的实现[J].交通信息与安全,2011,29(6):139-142.

[12] 张杰.基于MEMS陀螺仪和加速度计的动态倾角传感器[J].机械设计与制造,2012(9):141-143.

[13] 苏菲,尚德重,汪建波,等.基于陀螺仪和加速度计的帆船运动姿态测量[J].太赫兹科学与电子信息学报,2014,12(2):183-189.

[14] 万晓凤,康利平,余运俊,等.基于多传感器数据融合的四旋翼飞行器的姿态解算[J].科技导报,2014,32(19):31-35.

[15] 刘春阳,徐军领,程洪涛,等.MPU9250传感器的姿态检测与数据融合[J].河南科技大学学报(自然科学版),2015,36(4):14-17.

[16] 张彤,孙玉国.卡尔曼滤波在MEMS惯性姿态测量中的应用[J].光学仪器,2015,37(1):28-30.

[17] QU Fengde, WANG Fengwu, LI Jiang, et al.A method for the measurement of ship attitude based on multi-sensor data fusion[C]//Ninth International Conference on Frontier of Computer Science and Technology,Dalian,2015.

[18] 白雪峰.掩护式支架姿态监测与控制的研究[D].太原:太原理工大学,2006.

[19] 任锡义.液压支架整体动态特性仿真分析[D].太原:太原理工大学,2010.

[20] 朱殿瑞.掩护式液压支架姿态监测的理论与主要部件的有限元分析[D].太原:太原理工大学,2012.

Attitude angle measuring system of hydraulic support

ZHANG Kun1,2, LIAN Zisheng1,2

(1.College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China;2.Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan 030024, China)

Abstract:In view of problem that measuring result is inaccurate while using single angle sensor to realize attitude angle measurement of hydraulic support on fully mechanized coal mining face, an attitude angle measuring system of hydraulic support based on tilt sensor and gyroscope was proposed. The system uses SVT626T type tilt sensor and ML7100 type three-axis gyroscope to measure inclination angle and axial deflection angle, and data of the two kinds of sensor are fused by Kalman filter taking pitch angle as an example. The Matlab simulation and experimental results show that the system can effectively solve the problems of the measurement error caused by acceleration of the top beam and the drift and error accumulation of the gyroscope caused by long time measurement, and improves the attitude measuring accuracy.

Key words:hydraulic support; attitude angle; data fusion; tilt sensor; gyroscope

文章编号:1671-251X(2017)05-0040-06

DOI:10.13272/j.issn.1671-251x.2017.05.010

收稿日期:2016-12-21;

修回日期:2017-03-17;责任编辑:胡娴。

基金项目:国家自然科学基金项目(U1610251)。

作者简介:张坤(1992-),男,山东烟台人,硕士研究生,研究方向为液压支架姿态监测,E-mail:540477229@qq.com。

中图分类号:TD355.4

文献标志码:A

网络出版:时间:2017-04-25 17:57

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170425.1757.010.html

张坤,廉自生.液压支架姿态角度测量系统[J].工矿自动化,2017,43(5):40-45.