付翔, 王然风, 袁继成, 董志勇

(太原理工大学 矿业工程学院, 山西 太原 030024)

摘要:针对目前乳化液泵润滑油温度监控方法只能识别油温超限而无法监测异常温升的问题,根据油温过程数据的统计特性,提出了一种基于统计过程控制的油温监控方法,给出了指数加权移动平均值控制图应用于油温监控的实施方案。在此基础上,设计了一种乳化液泵油温监控系统,实际应用结果表明,该系统能实时监控乳化液泵油温并准确地发出故障报警。

关键词:综采工作面; 乳化液泵; 润滑油; 油温; 统计过程控制; 指数加权移动平均值控制图

乳化液泵作为综采工作面必不可少的重要设备,为工作面液压支架提供液压动力,是整个工作面液压系统的心脏[1-2]。曲轴是乳化液泵的关键零件,其工作性能直接影响乳化液泵的整体性能[3]。乳化液泵曲轴轴颈与滑动轴承在工作状态下被一定厚度的润滑油膜隔开,防止两者发生固体间的干摩擦,同时带走由于轴颈旋转引起的油膜阻力所产生的摩擦热,以确保乳化液泵能够稳定、可靠工作[4]。

李然等[4]指出润滑油温升与滑动轴承偏心率、润滑油黏度、曲轴转速等因素有关。邢德喜等[5]和马祥军[6]认为乳化液泵润滑油温度(以下简称油温)超限的原因可能是润滑油缺失、润滑系统堵塞、路轨倾斜单轴端缺油磨损等。可见油温可间接反映乳化液泵的工作状况,油温突然增大或超限是乳化液泵运行异常和发生故障的重要信号。因此,监控油温数据并及时处理异常工况,对乳化液泵安全运行具有重要意义。

目前,乳化液泵油温监控方法大多是通过将采集的油温与预先设定的危险阈值进行实时对比,来判断乳化液泵运行状况,同时提供报警和自动停机保护等功能[7-9]。然而,该方法只能识别油温超限情况,无法监测异常温升,这可能造成乳化液泵异常工况无法识别。此外,油温信号大部分是通过PT100热电阻传感器采集得到[10],考虑到仪器设备的精度和一些随机性因素,信号可能会出现失真、波动、噪声等随机变化,常规的监控方法可能无法避免由于随机性因素造成的数据识别错误。因此,本文设计了一种基于统计过程控制的乳化液泵油温监控系统,可监控乳化液泵油温过程数据,并做出合理的控制动作。

统计过程控制是一种基于数理统计方法的过程控制方法。它对生产过程进行分析评价,根据反馈信息及时发现异常工况出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的[11]。统计过程控制重要的应用工具是各种类型的控制图,如传统的Shewhart控制图、指数加权移动平均值(Exponentially Weighted Moving Average,EWMA)控制图、累积和(Cumulative Sum,CUSUM)控制图等。不同类型的控制图所监测的统计特点不同,应根据被监测量的过程特性选择合适的控制图。

乳化液泵油温的过程数据特点:正常情况下,温度会稳定地在某一个值附近随机波动;异常情况下,温度会增大并重新稳定地在一个新的值附近随机波动。鉴此,控制图应对过程漂移情况更加敏感,能够快速、准确地识别油温的漂移现象(即异常温升工况),进一步报警并提示做出相应的检查。EWMA控制图中的每个监控统计量都结合之前所有子组或观测值的信息,通过制定合理的 EWMA 控制图可检测过程中任意大小的偏移[12]。因此,本文应用EWMA控制图进行油温的统计过程控制,以实现油温的异常温升工况判断和控制。

设随机变量序列X服从期望为μ、标准差为σ的正态分布。当过程处于受控状态时,μ=μ0(μ0为过程均值的目标值);当过程发生变化时,μ=μ0+δσ(δ为过程均值漂移)。EWMA控制图中监控统计量为

(1)

式中:t为子组序号,当t=0时,Z0 =μ0;λ为平滑系数;![]() 为子组均值

为子组均值![]() 为t子组第j个值,n为子组大小,通过权衡序列的自相关性和实际情况确定。

为t子组第j个值,n为子组大小,通过权衡序列的自相关性和实际情况确定。

根据3σ原则[13],EWMA控制图的控制限为

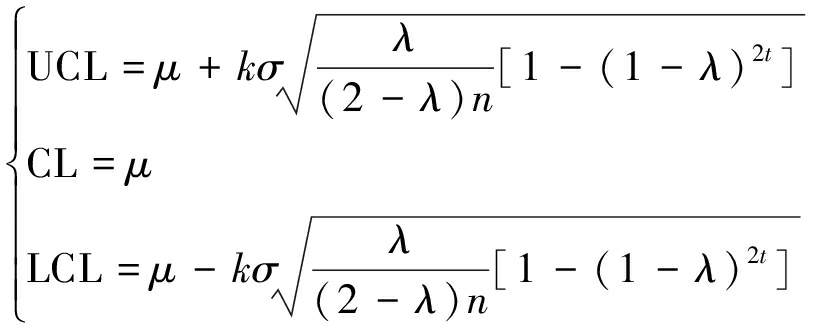

当t不太大时:

(2)

当t很大时:

(3)

式中:UCL为控制上限;LCL为控制下限;CL为中心线;k为控制限系数。

EWMA控制图从检测开始到发出生产出现问题的警报为止所抽取的平均样本组数为平均运行长度(Average Run Length,ARL),通过ARL确定k,λ的最优取值。过程受控时,控制图的报警为错误警报,受控平均运行长度ARL(0)越大越好;过程失控时,控制图应迅速地报警,失控平均运行长度ARL(1)越小越好。ARL计算方法大致有积分方程法、随机模拟法和Markov链法3种,本文采用Markov链法。

EWMA控制图的实施通常分为2个阶段:回顾阶段和监控阶段[14]。回顾阶段为监控阶段建立一个合理的控制图架构,监控阶段应用控制图实现统计过程监控。监控阶段的应用性能直接取决于回顾阶段分析得到的控制图参数(如采样间隔h、子组大小n、控制限系数k和平滑系数λ)[13]。

2.1 回顾阶段

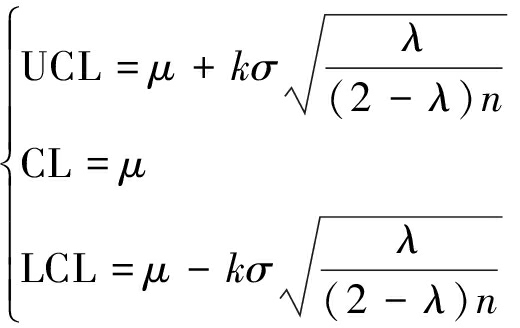

在回顾阶段,需要通过分析一段时期的历史数据来确定合理的控制图参数。监控油温的EWMA控制图制作流程如图1所示。

具体步骤:

(1) 分别采集一段时间的乳化液泵正常工作时

图1 EWMA控制图制作流程

的油温数据(稳态数据)和异常工况时的温升数据(非稳态数据),用于确定控制图参数。

(2) 根据稳态数据,考虑较小的数据自相关性和足够的监控灵敏度,合理确定子组大小n和采样间隔h。合理的子组选择原则:保证组内仅存在随机误差,组间存在特殊误差(漂移)[15]。

(3) 根据稳态数据和非稳态数据,计算出过程参数μ,σ,δ,再根据Markov链法分别计算出最大ARL(0)和最小ARL(1)的最优组合参数(λ,k)。

(4) 根据上述得到的过程参数和合理的控制图参数,根据式(2)、式(3)分别计算出CL、UCL和LCL,并生成EWMA控制图。

2.2 监控阶段

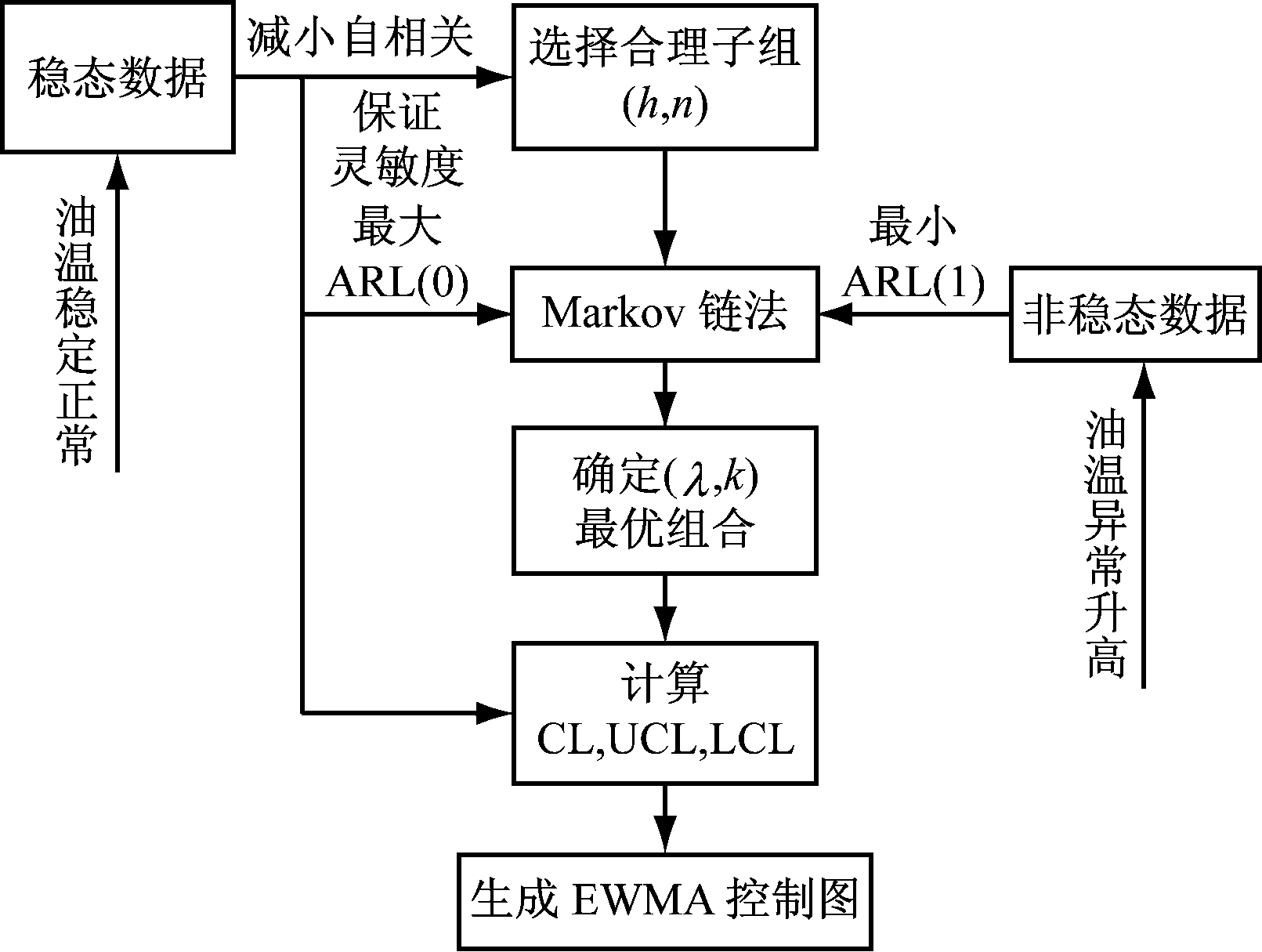

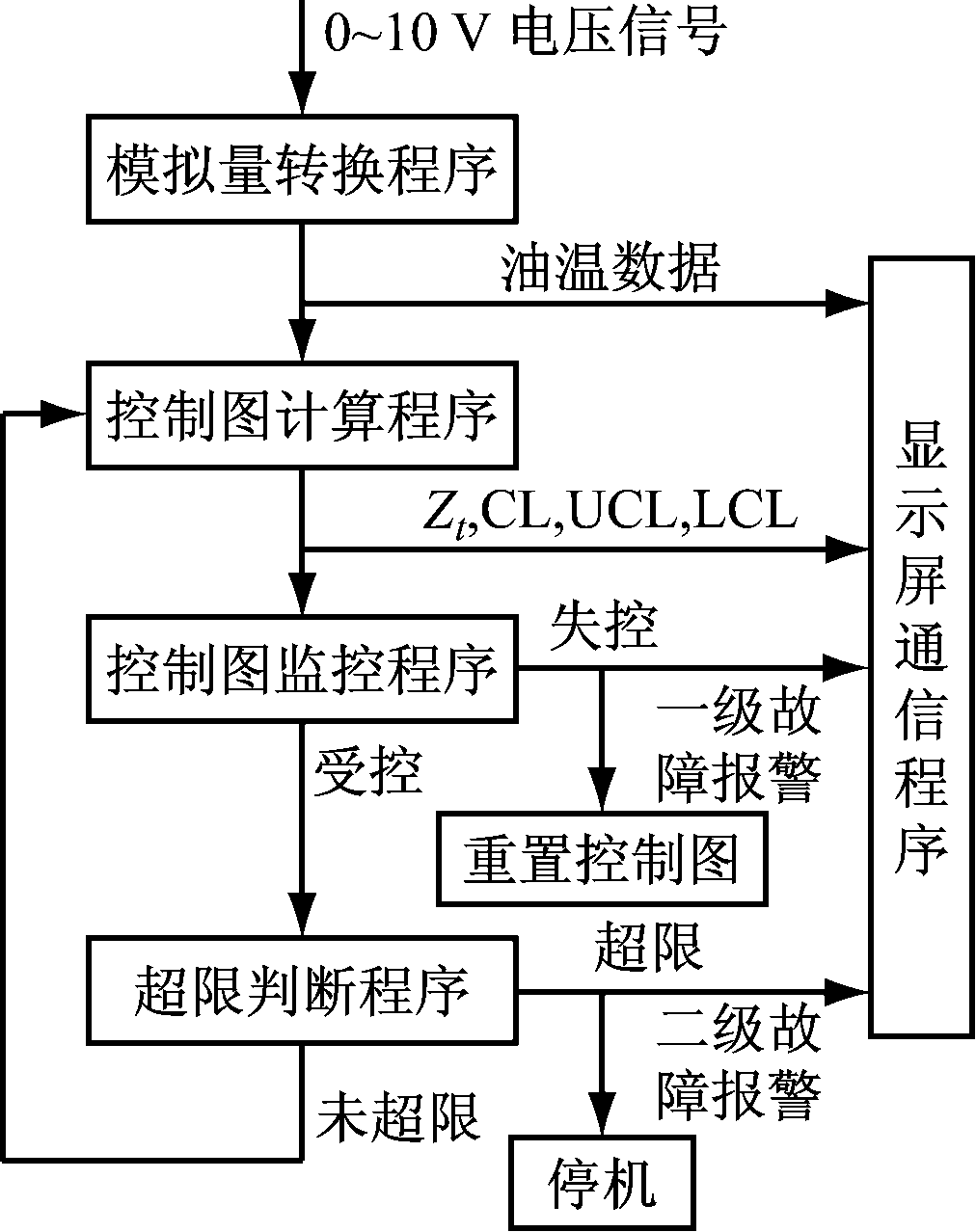

在监控阶段,需要实时采集油温数据并计算出油温监控统计量,利用EWMA控制图对统计量进行统计过程控制。EWMA控制图监控油温方案如图2所示。

图2 EWMA控制图监控油温方案

具体方案:

(1) 以采样间隔h采集油温,根据式(2)、式(3)及子组大小n、平滑系数λ计算油温监控统计量Zt。

(2) 利用EWMA控制图监控Zt,控制图通过过程失控判定准则(适用油温过程特征)识别过程是否失控[11]。过程失控判定准则为统计量点出界或界内统计量点排列不随机,即:① 1点落于控制上限外;② 连续9点落在中心线上侧;③ 连续6点递增。

(3) 如果控制图判断过程受控,则无报警,乳化液泵正常运行;如果控制图判断过程失控,则发出一级故障报警,提示人工检查。若乳化液泵异常,则停机检修,人工检查后重置控制图。如果油温超出最大限制,则发出二级故障报警,乳化液泵停机检修。

基于EWMA控制图监控油温方案,研发了一种乳化液泵油温监控系统,该系统由GWD200型本安温度传感器、XPB-R型热电阻安全栅、西门子S7-200型PLC和昆仑通态显示屏组成,如图3所示。其中温度传感器安装在乳化液泵曲轴箱内,安全栅、PLC和显示屏集成在KXJ1-220B型乳化液泵控制箱内。温度传感器采集的热电阻信号经过安全栅转换成电压信号,进一步由PLC采集并处理生成油温数据。PLC通过串口通信上传相关数据至显示屏,实时显示油温和EWMA控制图监控状态。当出现故障报警时,控制箱可以控制乳化液泵停机。

图3 乳化液泵油温监控系统硬件架构

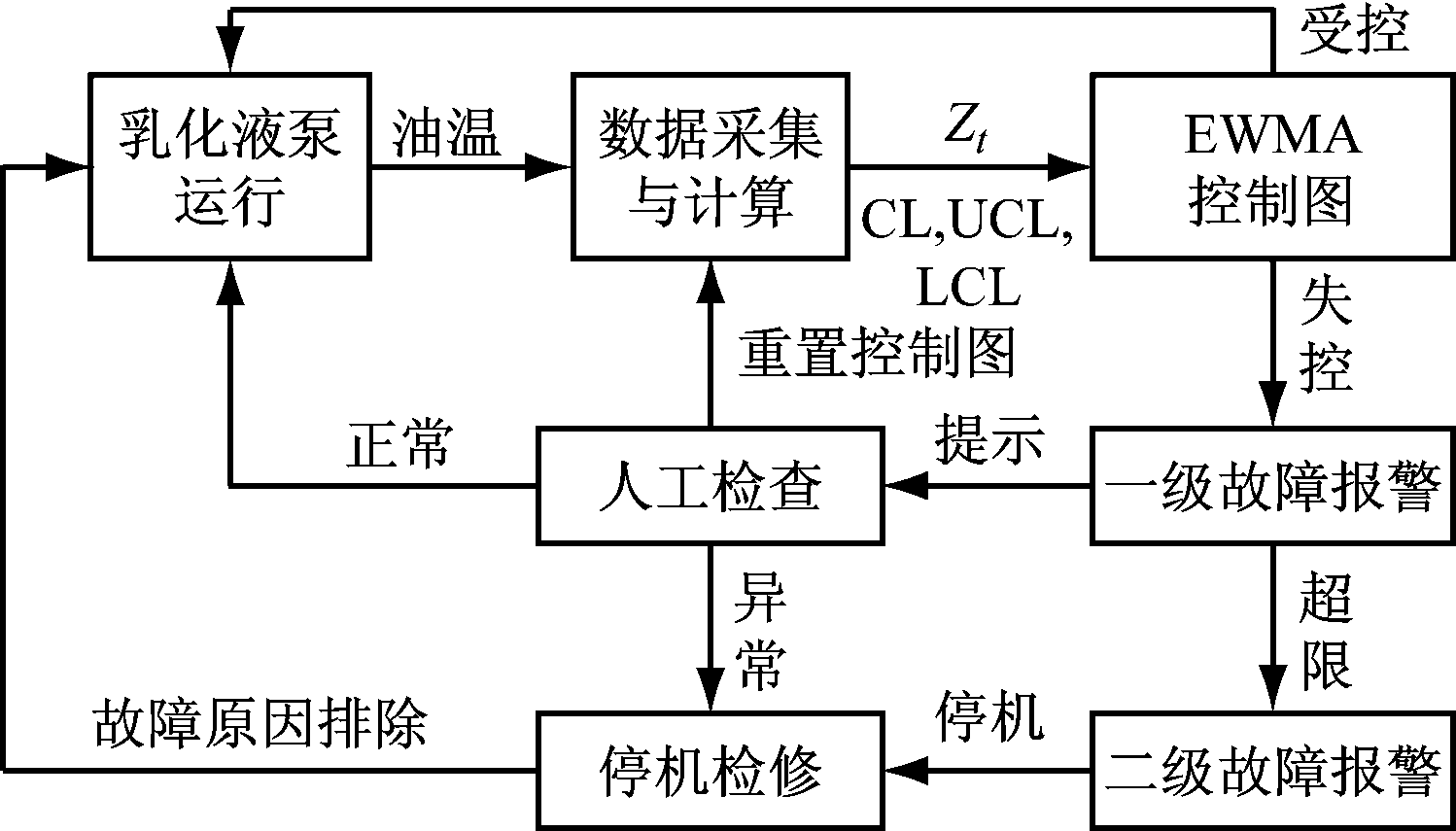

在乳化液泵油温监控系统中,PLC完成数据采集与处理、统计量与EWMA控制图参数计算及乳化液泵启停控制等功能,其监控流程如图4所示。

图4 油温监控流程

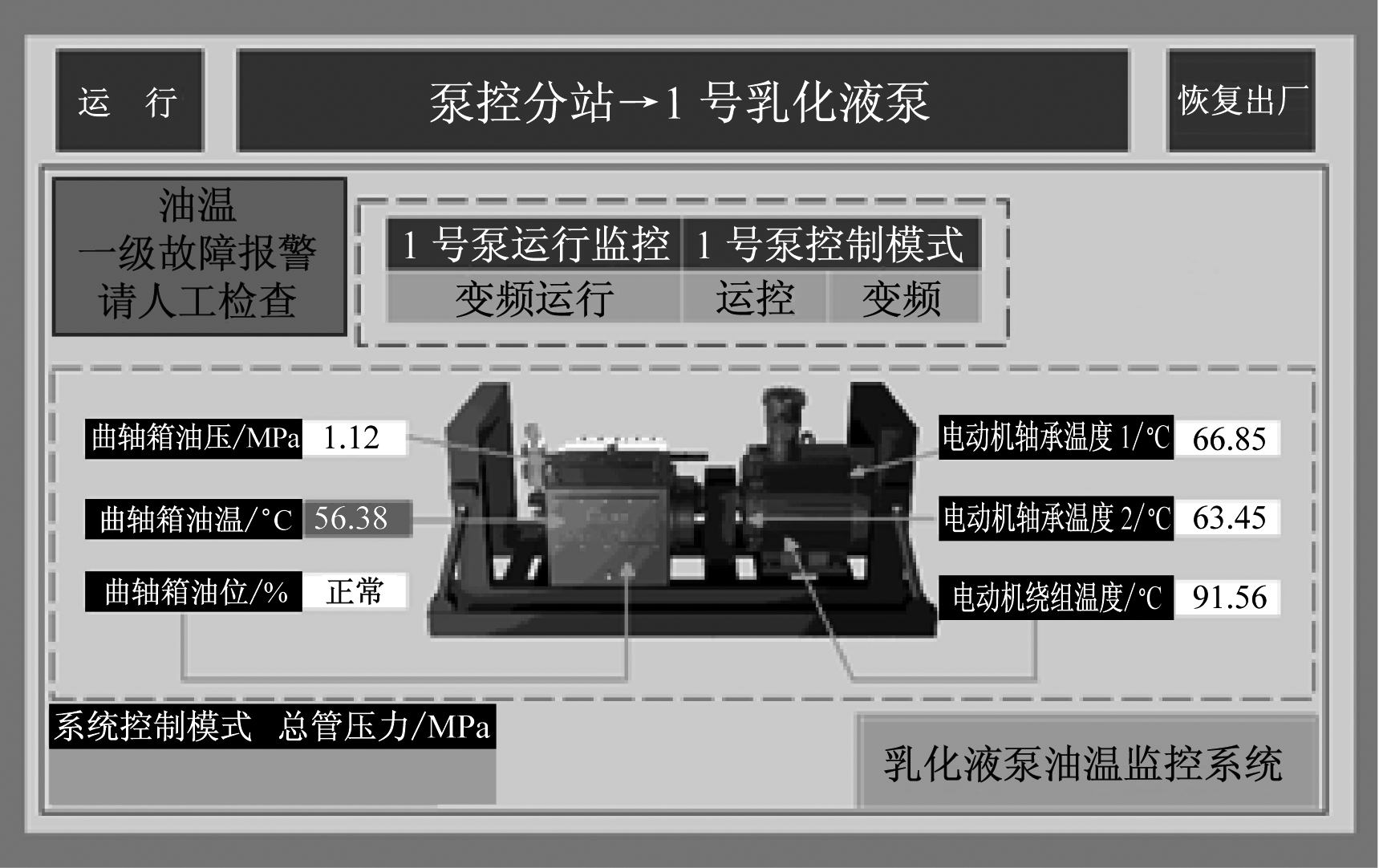

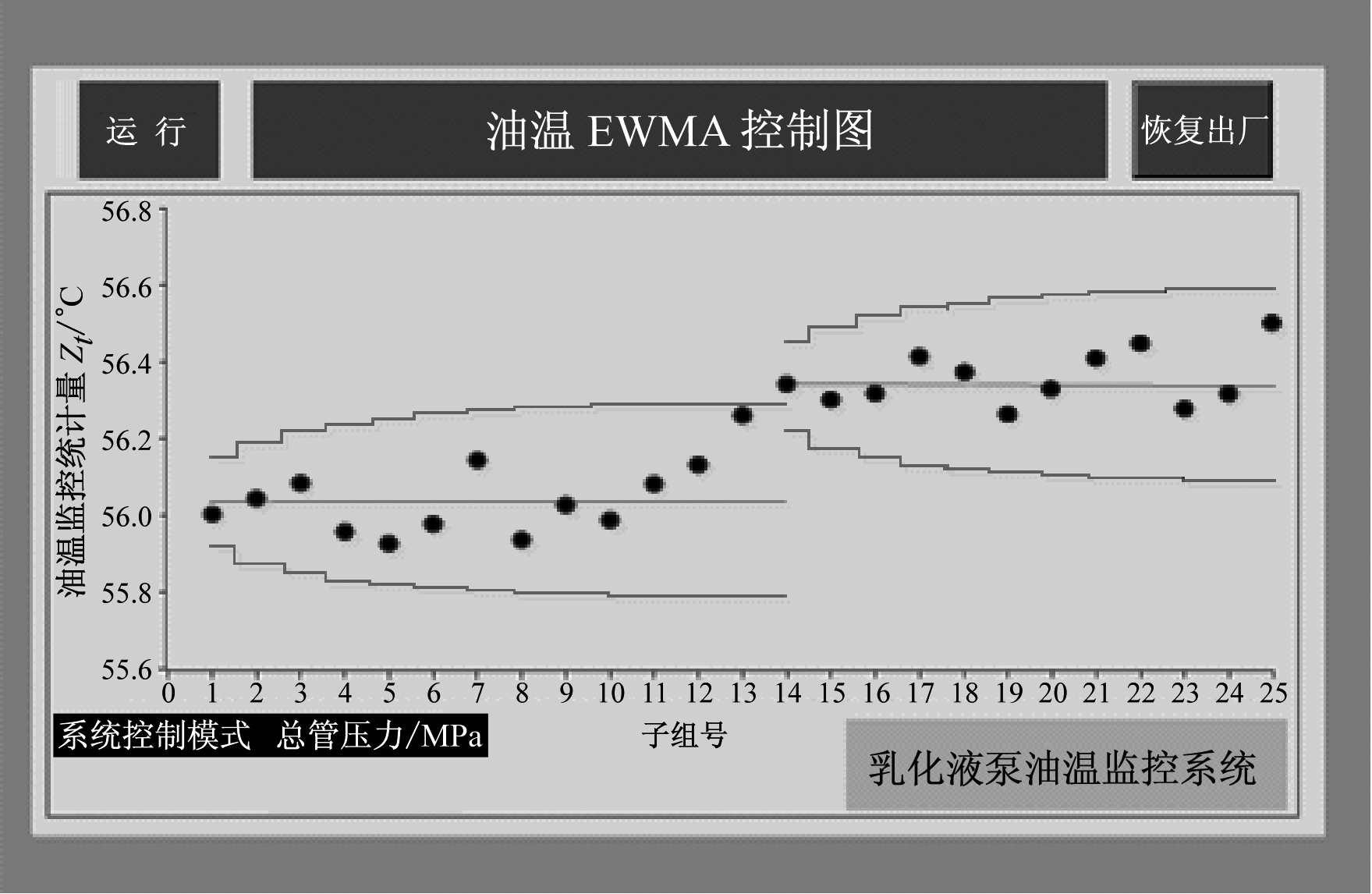

乳化液泵油温监控系统已成功应用于山西潞安集团余吾煤业有限责任公司,其中1206工作面的1号乳化液泵状态监控界面如图5所示,油温EWMA控制图监控界面如图6所示。

图5 乳化液泵状态监控界面

图6 油温EWMA控制图监控界面

图5中,乳化液泵的油温数据实时显示,当出现异常温升工况,报警提示框显示油温一级故障报警。该油温报警发生时的EWMA控制图(图6)中共监控了25个子组点,每个子组点代表一个油温监控统计量。子组点包括5个温度数据,数据采样间隔为5 s,因此每个子组点统计了25 s的油温数据。控制图判断第14个子组点失控,出现异常温升工况,发出一级故障报警,人工检查后重置控制图CL,以新的目标值继续监控。

提出了一种利用统计过程控制方法监控乳化液泵油温的新思路,应用EWMA控制图监控油温过程数据,判断乳化液泵运行时润滑油温升异常工况,排除了监控过程中随机性因素的干扰。根据该方法

设计了乳化液泵油温监控系统,并在现场取得了较好的应用效果。

参考文献:

[1] 姚伟,于功江,宋杰.高压大流量乳化液泵站压力稳定技术[J].煤炭科学技术,2012,40(8):78-79.

[2] 付翔,王然风,袁继成,等.煤矿乳化液泵变频/工频同步切换控制[J].工矿自动化,2017,43(1):77-80.

[3] 孙晓盼,李晶,刘红卫,等.基于TRIZ理论的乳化液泵曲轴偏心问题研究[J].机电工程,2015,32(9):1206-1209.

[4] 李然,王伟,苏哲.高压大流量乳化液泵滑动轴承热流体动力润滑仿真分析[J].煤炭学报,2014,39(增刊2):576-582.

[5] 邢德喜,马运基,朱礼建.智能型乳化液泵站研制与应用[J].山东煤炭科技,2009(2):25-26.

[6] 马祥军.煤矿乳化液泵站故障分析及其对策[J].能源技术与管理,2014,39(2):112-113.

[7] 赵志良.乳化液泵温度监控系统的简单故障诊断[J].煤矿机械,2002,23(10):82-83.

[8] 王中亮,徐金海,王勇,等.综采工作面液压系统乳化液泄漏故障监测试验[J].煤炭科学技术,2013,41(7):110-113.

[9] 李然,王伟.综采集成供液系统智能监测诊断技术现状与发展[J].煤炭科学技术,2016,44(3):91-95.

[10] 陈志文,王玮.基于Pt100铂热电阻的温度变送器设计与实现[J].现代电子技术,2010,33(8):197-199.

[11] MONTGOMERY D C.Introduction to statistical quality control[M].6th ed.New York:Wiley,2009.

[12] 朱海平,尹惠,邓宇浩,等.过程均值偏移随机的EWMA控制图优化设计[J].计算机集成制造系统,2014,20(11):2820-2825.

[13] ABBASI S A,RIAZ M,MILLER A,et al.On the performance of phase-I dispersion control charts for process monitoring[J].Quality and Reliability Engineering International,2016,31(8):1705-1716.

[14] ABUJIYA M R,RIAZ M,LEE M H.Enhancing the performance of combined Shewhart-EWMA charts[J].Quality and Reliability Engineering International,2013,29(8):1093-1106.

[15] FU X,WANG R F,DONG Z Y,et al.Application of a Shewhart control chart to monitor clean ash during coal preparation[J].International Journal of Mineral Processing,2017,158:45-54.

Design of lubricating oil temperature monitoring system of emulsion pump

FU Xiang, WANG Ranfeng, YUAN Jicheng, DONG Zhiyong

(College of Mining Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract:In view of problem that current lubricating oil temperature monitoring method of emulsion pump can only identify oil temperature overrunning but cannot monitor abnormal temperature rise, an oil temperature monitoring method based on statistical process control was proposed according to statistical properties of oil temperature process data, and an implementation scheme of exponentially weighted moving average control chart applied to oil temperature monitoring was given. On the basis of the scheme, an oil temperature monitoring system of emulsion pump was designed. The practical application results show that the system can monitor oil temperature of emulsion pump in real time and send out fault alarm accurately.

Key words:fully-mechanized coal face; emulsion pump; lubricating oil; oil temperature; statistical process control; exponentially weighted moving average control chart

文章编号:1671-251X(2017)04-0010-04

DOI:10.13272/j.issn.1671-251x.2017.04.003

收稿日期:2016-12-12;

修回日期:2017-03-13;责任编辑:盛男。

基金项目:国家自然科学基金资助项目(51274148)。

作者简介:付翔(1986-),男,山西太原人,博士研究生,主要研究方向为煤矿机电综合自动化、数据挖掘和机器学习技术,E-mail:14632235@qq.com。

中图分类号:TD63

文献标志码:A

网络出版:时间:2017-03-28 17:02

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170328.1702.003.html

付翔,王然风,袁继成,等.乳化液泵润滑油温度监控系统设计[J].工矿自动化,2017,43(4):10-13.