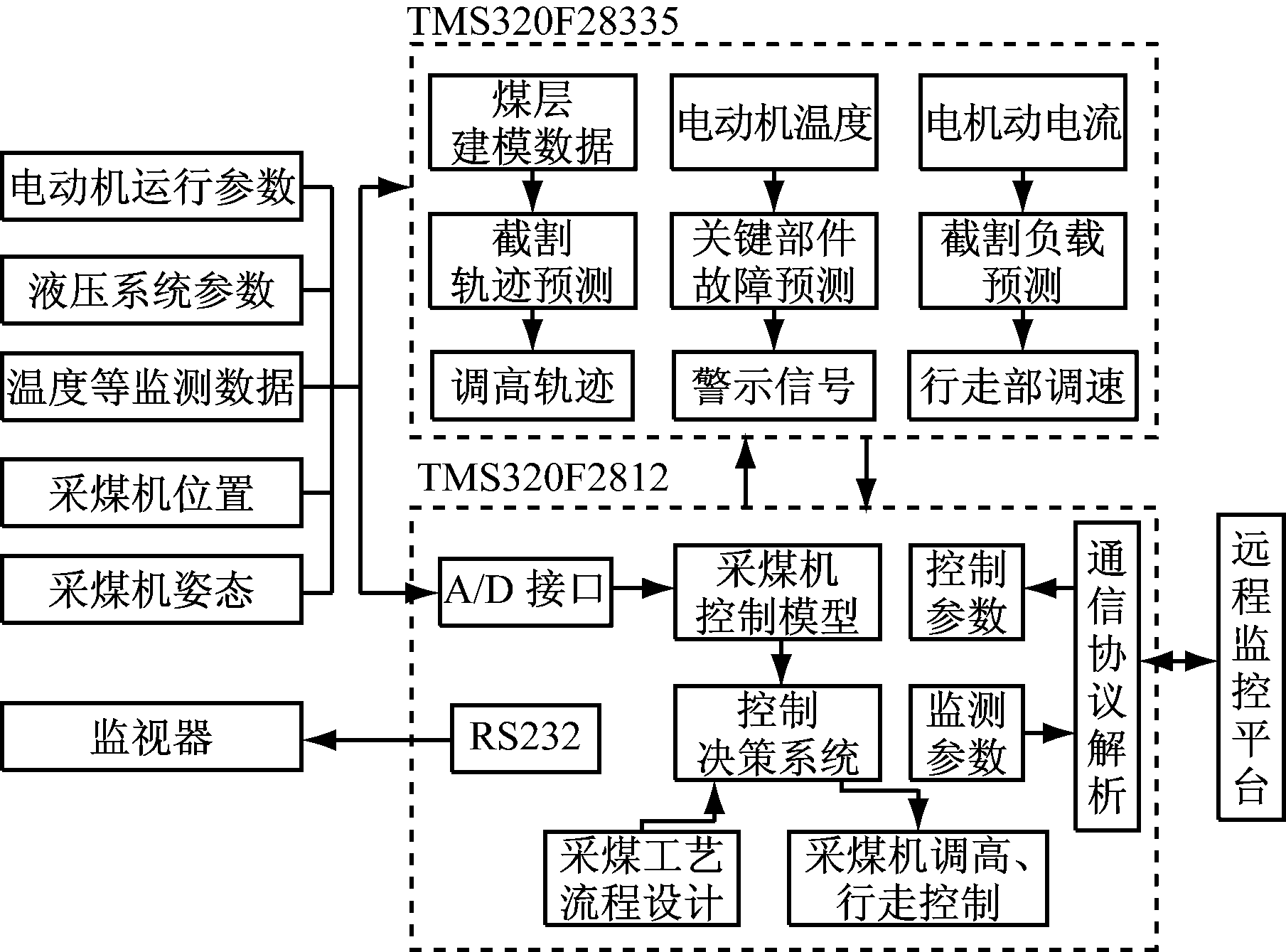

图1 面向自动化工作面的采煤机控制系统功能框图

张旭辉1,2, 姚闯1, 刘志明2, 赵友军2

(1.西安科技大学 机械工程学院, 陕西 西安 710054;2.西安煤矿机械有限公司 博士后工作站, 陕西 西安 710032)

摘要:针对现有采煤机控制系统在数据实时采集处理、远程监控及智能控制算法集成等方面难以满足工作面自动化控制需求的现状,设计了一种面向自动化工作面的电牵引采煤机控制系统。该系统采用双DSP架构,利用DSP强大的数据处理能力和丰富的外设完成采煤机工况数据的采集解算、与外围设备的实时通信,实现了采煤机自动截割控制、采煤工艺变化及远程监控等功能,为采煤机适应自动化开采提供技术支撑。

关键词:煤炭开采; 采煤机自动控制; 自动截割; 采煤工艺组合; 远程监控; DSP

随着煤矿井下生产自动化、智能化发展,对采煤机械电控系统的功能提出了新的要求。针对综采自动化工作面,我国煤炭企业及科研院所的科研人员展开了一系列研究,并取得了一定的成果,提出了以工作面自动控制为主、监控中心为辅的工作面自动化生产模式[1-3]。其中采煤机的自动化是综采工作面自动化的关键,为了满足自动化工作面的需求,采煤机在原有控制的基础上需要具备更加强大的数据处理能力、远程通信和大数据存储能力,能够完成复杂的算法,并实现本机的自动控制、截割工艺的灵活配置、状态监测[4-5]。目前,国内外采煤机控制系统主要以PLC和DSP为控制核心,采用PLC进行状态监测和通信时需要专门模块,且实现复杂的控制算法时有一定难度,不能完全满足自动化工作面需求。DSP具有丰富的外设资源,可以设计成不同的通用接口,实现状态监测与通信。并且,DSP具有强大的数据处理能力,能够实现一系列复杂的控制算法。目前国内外厂家以DSP为核心均开发出具有代表性的系列采煤机,其中7LS系列采煤机装备了FACEBOSS系统;SL1000系列采煤机以DSP为核心,具有设备状态监测与故障预报、在线控制、数据传输等功能;MG系列采煤机也采用DSP作为控制核心[6-10]。但是,现有的采煤机控制器难以满足数据实时采集存储、远程监控、采煤工艺灵活配置及智能控制算法集成等方面的需求,为此,笔者设计了一种面向自动化工作面的电牵引采煤机控制系统。该系统采用双DSP架构,利用DSP强大的数据处理能力和丰富的外设,完成采煤机工况数据的采集解算、与外围设备的实时通信及一系列智能控制算法的运行,实现了采煤机自动截割控制、采煤工艺组合设计及远程监控等功能,为采煤机适应自动化开采提供技术支撑。

面向自动化工作面的电牵引采煤机控制系统硬件采用双DSP处理器架构,包括用于实现控制和传感器信息采集的主DSP及用于实现高级控制算法的辅助DSP;系统以DSP/BIOS为实时嵌入式操作系统,满足实时任务调度与同步、主机/目标系统通信及实时监测等应用要求。

系统主要功能包括采煤机基本控制、自动截割控制、工艺组合和远程监控[11-12]。系统功能框图如图1所示。主DSP采用TMS320F2812,实现采煤机基本控制和远程监控所需的输入输出、控制决策、通信协议处理等功能;辅助DSP采用TMS320F28335浮点DSP,以完成采煤机高级控制相关的算法处理,借助TMS320F28335的浮点运算单元,可快速编写采煤机牵引速度自适应控制、截割高度预测等控制算法,而无需在处理小数操作上耗费过多的时间和精力,从而简化软件开发,缩短开发周期。

图1 面向自动化工作面的采煤机控制系统功能框图

主DSP通过RS485串口和A/D接口采集传感器的信息并进行解算,获得采煤机的工况数据及采煤机在工作面的位置、采煤机机身仰俯角、倾角等信息,然后按照摇臂控制数学模型获得摇臂高度,并将采集解算的数据通过RS232串口发送给触摸屏显示,通过现场总线将数据发送给远程监控平台,在本机和远程同时显示采煤机监测数据,供异常情况下的人工干预控制决策使用。同时主DSP将电动机电流、温度及煤层建模数据发送给辅助DSP,执行基于电流的采煤机截割负载预测、牵引速度自适应控制、摇臂截割高度预测、电动机故障预测及工艺组合设计等算法,相应算法执行完毕后,将计算得到的数据发送到主DSP,以实现采煤机自动截割控制。远程监控时要保证系统的实时性,仅将关键运行工况数据间隔上传到远程监控平台,同时主DSP可以接收远程控制指令数据,进行协议解析后完成采煤机控制。

2.1 采煤机基本控制功能模块设计

2.1.1 基本控制功能接口模块设计

基于DSP的采煤机控制系统基本控制功能模块包括数字量接口模块、数据采集接口模块、与触摸屏通信接口模块,用于实现采煤机的控制、采集和显示功能。

数字量接口模块利用DSP上的复用GPIO口经过光电隔离设计而成,用来完成采煤机牵引加减速、摇臂调高等控制。数据采集既有数字量也有模拟量,数字量通过RS485总线采集,将DSP上串行通信接口SCIB设计成RS485接口;模拟量采集接口模块使用X281X系列DSP内部的ADC模块经过电平匹配设计而成。将DSP上串行通信接口SCIA设计成RS232接口,用于与触摸屏通信。

2.1.2 基于DSP/BIOS系统的程序设计

系统程序采用实时嵌入式操作系统DSP/BIOS编写,用于实现采煤机控制系统软件模块的调度和管理。DSP/BIOS系统是抢占式的任务机制,在程序设计时将采煤机的各子程序作为一个线程,根据采煤机控制要求和程序响应时间要求设置优先级。在DSP/BIOS系统中将数据采集和通信放到硬件中断(HWI)中,保证数据采集和通信系统的实时性。采煤机控制子程序不需要高的优先级,所以,将采煤机的控制放到TSK任务线程中。由于倾角传感器等需要给控制子程序发送采集命令,所以,将采集命令发送的子程序放到软件中断(SWI)中,这个软件中断通过一个周期函数(PRD)启动。

2.2 采煤机自动截割控制模块设计

采煤机自动控制包括牵引自动调速、滚筒自动调高、按照采煤机工艺的自动截割及应急响应控制。

2.2.1 电动机负载监测与采煤机调速方法

采煤机进行自动截割时需要实时监测其负载和速度,以便能及时调整采煤机动作,保证采煤机的安全作业[13]。

负载监测主要通过采煤机工作时截割电动机的电流、温度及液压系统实现。采煤机控制器中的主DSP对采煤机电动机运行参数、液压系统参数及温度等数据进行采集和解算后得到具体的温度、电流和压力数据,然后将采集的数据发送到辅助DSP中。辅助DSP对这些参数进行监测,当温度和电流等数据超过阈值时做出预警或者停机等决策,并将结果以设定的数据格式发送到主DSP中。主DSP解析得到辅助DSP的监测结果后,根据监测结果使采煤机执行相应的动作。

通过辅助DSP中的电动机负载估算模型可获得截割电动机电流监测数据,计算采煤机运行负载,并按照预先设定的负载阈值做出调整牵引速度甚至停机决策。负载增大时,若降低牵引速度一段时间后,采煤机负载状态仍然异常,则降低滚筒高度;如果持续降低滚筒高度一段时间后,采煤机负载状态仍无法恢复正常,则发出警报,请求人工干预。

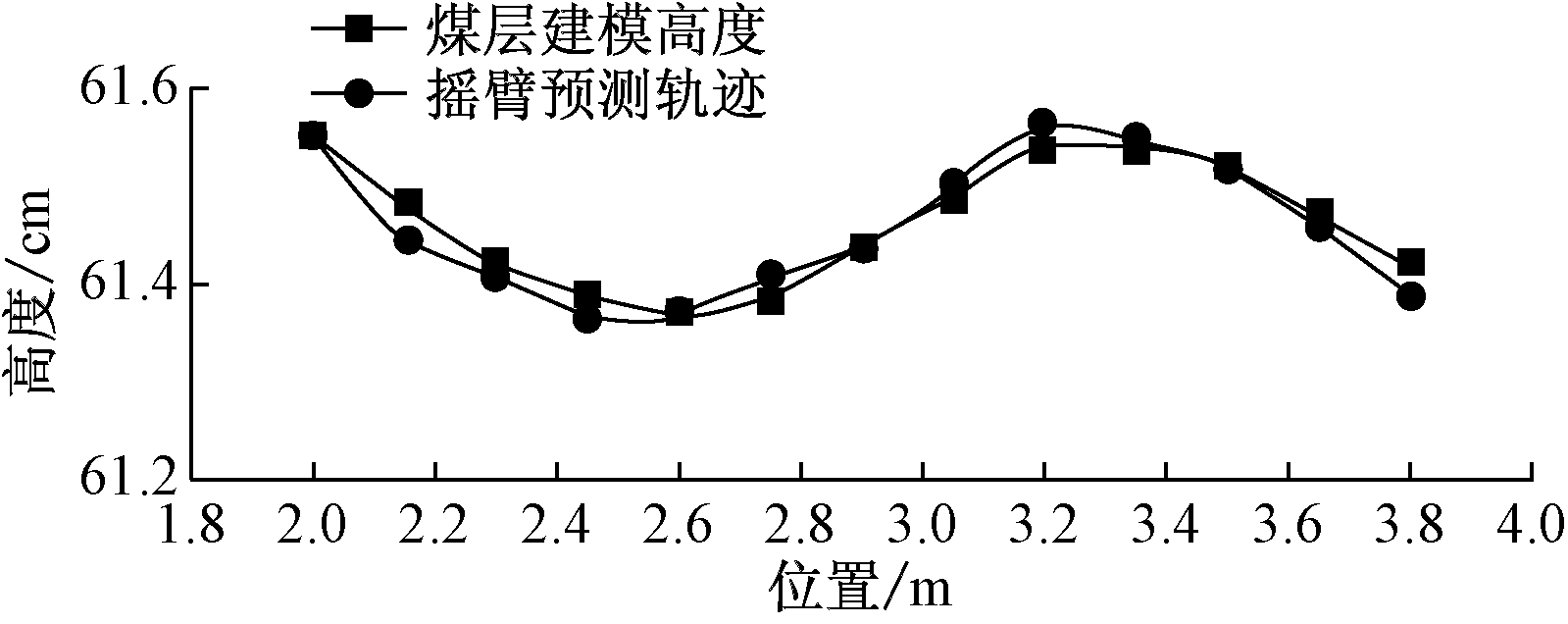

2.2.2 采煤机摇臂截割轨迹预测

根据存储的煤层建模数据在辅助DSP中对采煤机调高轨迹进行预测,并将预测的摇臂调高轨迹通过SPI总线发送到主DSP中,通过解析的数据对采煤机摇臂高度进行控制。灰色理论的研究对象主要是不确定性系统,其具有“少量信息明确、大量信息不明确”、“小样本”和“不确定”的特点,十分适合用于缺乏数据的采煤机调高轨迹预测,但是其预测是基于指数的预测,对随机波动序列预测效果较差,需要马尔科夫链模型来对其进行修正。本文采用基于马尔科夫链修正的灰色理论预测模型对采煤机调高轨迹进行预测,有效提高了预测精度。

2.3 采煤机工艺组合功能模块设计

采煤过程中要根据不同的地质情况及采煤工作确定相应的综采工作面设备自动控制流程。自动化采煤过程控制必须使采煤机具备工艺组合功能,以适应不同采煤流程的变化,实现不同采煤状态下采煤工艺的集成和整合,以提高自动化割煤的适应性。一刀完整的采煤流程包括很多不同的割煤状态,包括不同方向的正常割煤、割顶煤、清浮煤、斜切进刀、割三角煤等几十道工序[14],不同的煤层和不同的巷道,采煤的具体流程肯定不同。因此,在采煤机自动控制时需要对具体的采煤工艺进行设置,设置好具体的采煤流程、每刀工序的长度及巷道长度等参数信息。在辅助DSP生成摇臂调高轨迹后,根据设定的参数信息和计算出的摇臂调高轨迹重新生成采煤机自动控制的运行轨迹和调高轨迹,最后再将生成的轨迹数据按照设定的数据格式通过SPI总线发送到主DSP中,主DSP对接收到的数据进行解析后得到自动控制过程中每个点的控制量,进而对采煤机进行自动截割控制。

2.4 采煤机远程监控模块设计

2.4.1 采煤机远程通信接口设计

与远程计算机的通信采用现场总线,将采煤机的工况参数实时发送到远程监控平台,并且远程监控平台可以通过总线下发控制指令控制采煤机动作[15]。系统实验台搭建采用了CAN总线接口,并且DSP控制器中的eCAN模块支持CAN2.0B协议,可以实现CAN网络通信。CAN总线的信号传输方式采用差分方式。为了使DSP的eCAN模块的电平符合高速CAN总线电平特性,在eCAN模块和CAN总线之间需要增加CAN电平转换器。由于DSP TMS320F2812的引脚电平为3.3 V,而CAN总线的静态电压为2.5 V左右,所以,CAN总线接口是通过3.3 V的CAN接收器SN65HVD23x与DSP的eCAN模块做电平匹配之后设计而成的。

2.4.2 采煤机远程监控程序设计

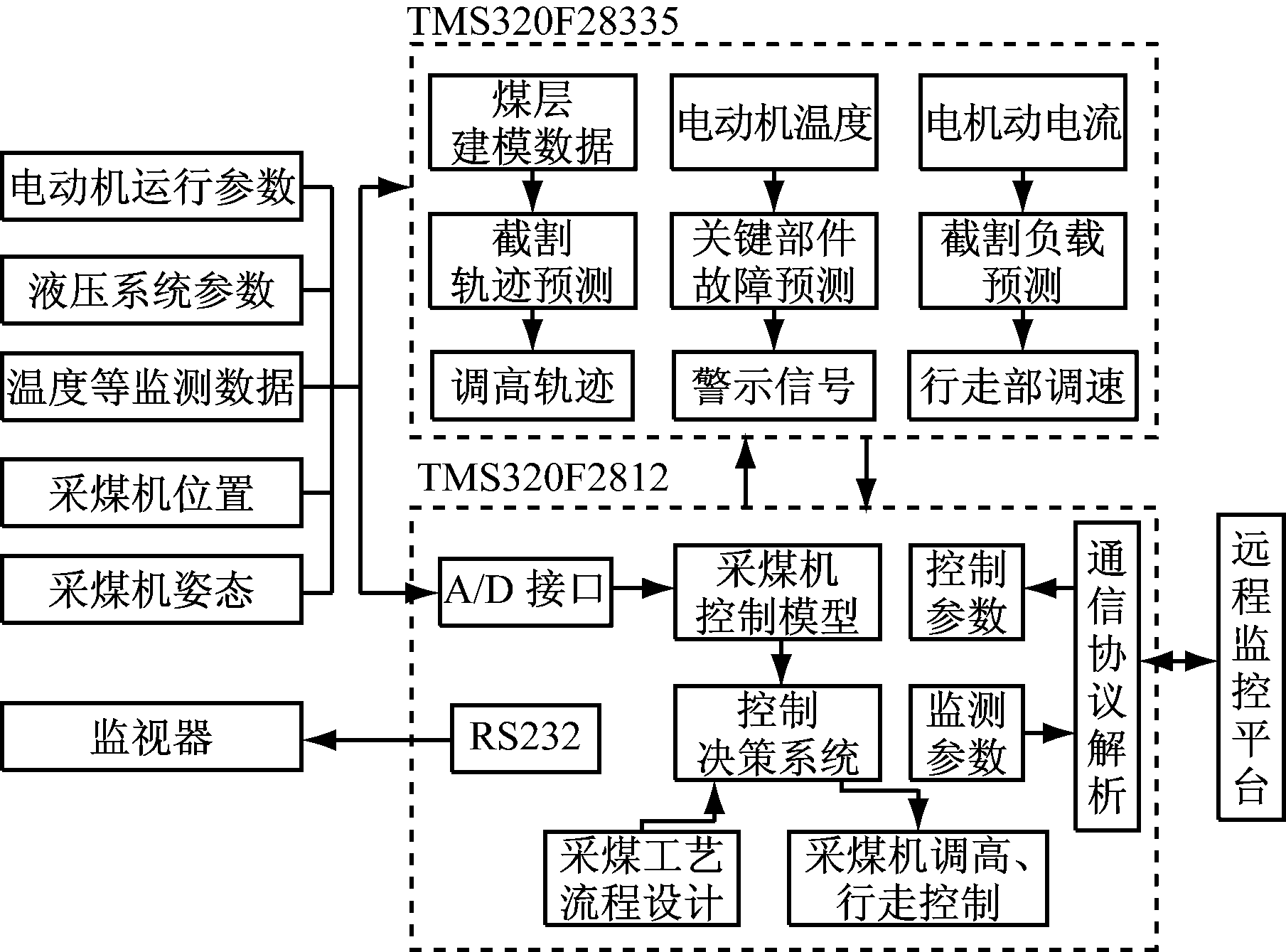

DSP消息的接收采用中断方式,发送和控制采用查询方式。CAN总线与远程计算机通信时,由远程计算机发起通信,采煤机控制系统在接收到远程计算机的命令时启动CAN接收中断,接收完一帧数据之后,根据接收的数据启动CAN总线消息发送子程序或者启动采煤机控制子程序,采煤机控制子程序和消息发送子程序在各自任务线程(TSK)中都采用无限循环的查询方式,通过函数TSK_yield()来进行线程之间的切换,远程通信流程如图2所示。

图2 远程通信流程

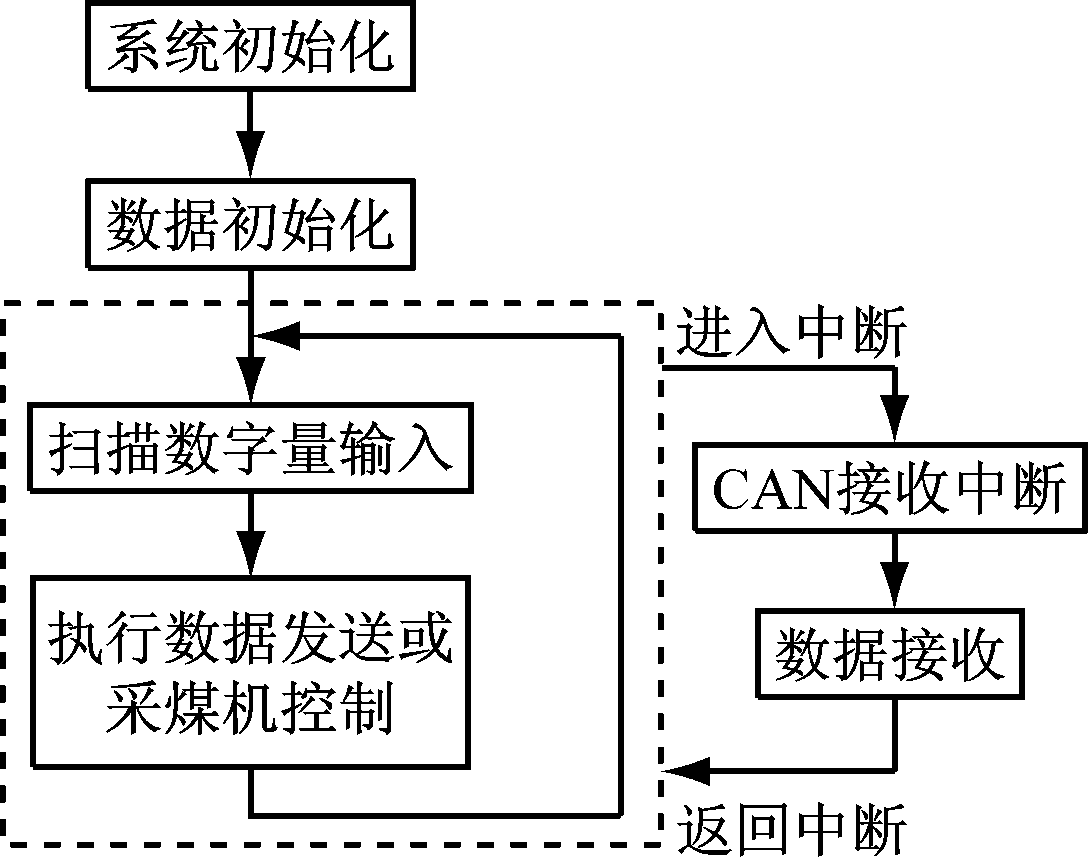

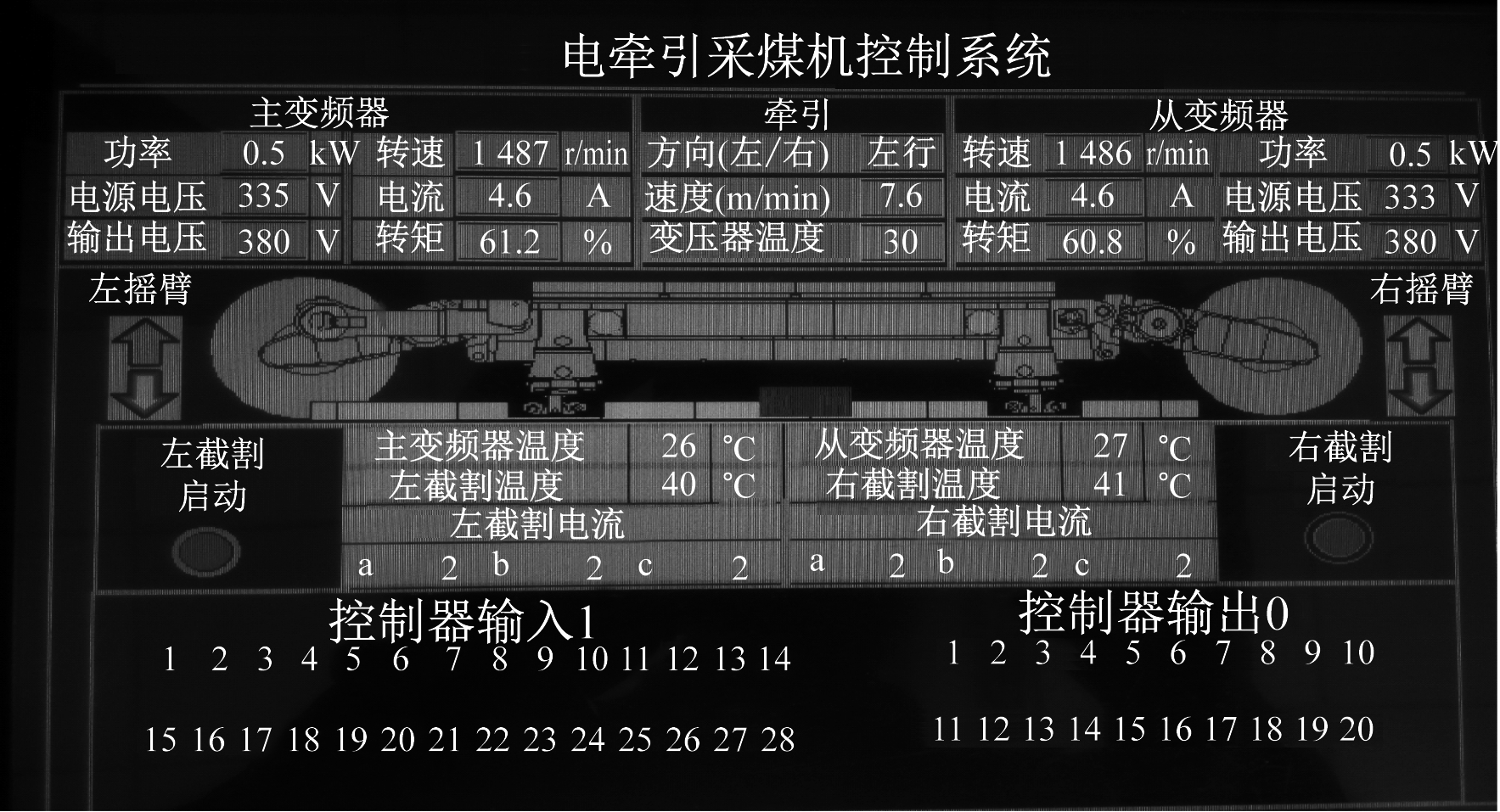

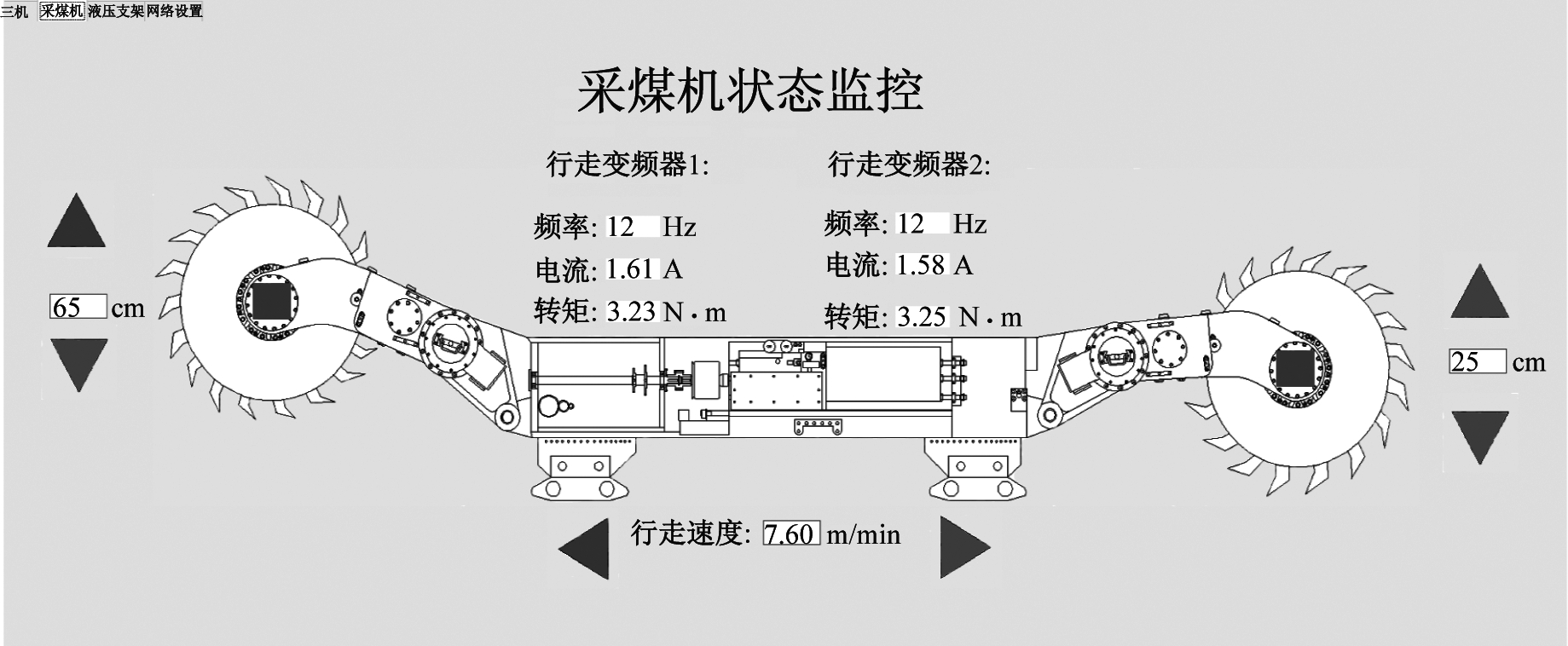

在实验室构建的工作面三机控制实验台上对采煤机控制系统各模块进行功能验证与整体性能分析。实验台由采煤机控制器、触摸屏、遥控器、采煤机模型、远程计算机控制系统组成。实验过程中首先使用遥控器控制采煤机左/右牵引运动和摇臂调高,采煤机在行走过程中,控制器采集传感器的信息,并将处理过的数据实时发送给触摸屏、远程计算机。触摸屏监测界面如图3所示,采煤机控制器将采集到的传感器数据解析计算后,通过RS232串口发送到触摸屏进行实时显示,同时采煤机控制器将解析的传感器数据通过现场总线发送到远程计算机实现远程监控,采煤机监控界面如图4所示。

图3 触摸屏监测界面

自动控制时,利用存储的煤层建模数据,采煤机控制器根据前8刀数据计算生成下一刀摇臂的调高轨迹,用于采煤机摇臂自动调高。由于实验平台大小限制,实验中对真实煤层数据按比例缩小,缩小之

图4 采煤机监控界面

后的煤层数据存储在数据库中。摇臂截割曲线如图5所示,从图5可看出,通过自动控制生成的下一刀摇臂截割轨迹能够满足采煤机摇臂自动调高的控制需求。

图5 摇臂截割曲线

针对当前煤矿自动化工作面的需求,设计了一种面向自动化工作面的电牵引采煤机控制系统,并对采煤机基本控制功能、自动截割控制、采煤机工艺组合设计及远程监控功能的实现进行详细介绍,最后搭建工作面三机控制实验平台进行系统功能验证。实验结果表明,采用DSP为核心的采煤机控制系统能够完成采煤机数据的实时解算和显示,利用高级控制算法实现了采煤机的自动截割控制和远程监控功能,对提升综采工作面智能化水平具有一定的支撑作用。

参考文献:

[1] 王峰.综采无人工作面自动化开采技术研究与应用[J].工矿自动化,2015,41(7):5-9.

[2] 夏护国,宋卫军,杨宪国.综采工作面自动化系统集成研究[J].工矿自动化,2014,40(6):31-33.

[3] 付国军.自动化综采工作面概念探讨[J].工矿自动化,2014,40(6):26-30.

[4] 黄曾华.综采工作面综合自动化控制技术综述[J].煤炭科学技术,2013,41(8):282-284.

[5] 王成祥,张玉良.让井下无人采煤成为引领未来煤炭发展新坐标——陕煤黄陵矿业公司实施智能化开采的调查与思考[J].陕西煤炭,2016(5):1-6.

[6] 李西蒙,刘长友.美国快速推进长壁工作面开采设备发展现状[J].煤炭科学技术,2016,44(1):166-171.

[7] 李彬,张煜东,朱雪丹.JOY 7LS7型长臂采煤机电控系统的研究[J].煤矿机电,2016(1):78-81.

[8] 单天琦,靳远志,姜辉.薄煤层综采自动化设备在滨湖煤矿的研究与应用[J].山东工业技术,2017(1):52.

[9] 何广东.基于PLC控制的采煤机自动割煤技术研究与应用[J].煤炭科学技术,2015,43(增刊2):100-103.

[10] 邱锦波,刘振坚.基于DSP和CAN总线的采煤机分布式控制装置[J].煤炭科学技术,2008,36(3):4-7.

[11] 徐志鹏,王忠宾,米金鹏.采煤机自适应记忆切割[J].重庆大学学报(自然科学版),2011,34(4):134-140.

[12] 朱宁.基于人工神经网络的采煤机记忆截割控制系统研究[D].西安:西安科技大学,2012.

[13] 葛帅帅,秦大同,胡明辉.突变工况下滚筒式采煤机调速控制策略研究[J].煤炭学报,2015,40(11):2569-2578.

[14] 耿泽昕,宋建成,许春雨,等.自动化采煤控制系统设计[J].工矿自动化,2016,42(4):11-14.

[15] 张旭辉,夏宏波,吴海雁,等.电牵引采煤机远程控制系统通信模块设计与实现[J].工矿自动化,2015,41(8):17-21.

Design of control system of electric traction shearer oriented automatic working face

ZHANG Xuhui1,2, YAO Chuang1, LIU Zhiming2, ZHAO Youjun2

(1.School of Mechanical Engineering, Xi'an University of Science and Technology, Xi'an 710054, China; 2.Postdoctoral workstation, Xi'an Coal Mining Machinery Co., Ltd., Xi'an 710032, China)

Abstract:In view of status that existing control system of shearer is difficult to meet demand of automation control of working face in terms of real-time data collection and processing, remote monitoring and integrated intelligent control algorithm, a control system of electric traction shearer oriented automatic working face was designed. The system adopts double DSP architecture, and uses powerful data processing ability and rich peripherals of DSP to complete data collection and calculation of working condition of shearer, and real-time communication with peripheral equipments. The system realizes functions of automatic cutting control of shearer, coal mining technological change and remote monitoring, which can provide technical support for automation mining of shearer.

Key words:coal mining; automatic control of shearer; automatic cutting; coal mining technology combination; remote monitoring; DSP

收稿日期:2016-09-20;

修回日期:2016-12-02;责任编辑:张强。

基金项目:中国博士后科学基金面上资助项目(2015M582692);陕西省工业化信息化深度融合重点示范项目(2015KTCXSF-10-3);西安市产学研协同创新计划项目(CXY1519)。

作者简介:张旭辉(1972-),男,陕西凤翔人,教授,博士,主要研究方向为智能检测与控制、工业机器人,E-mail:zhangxh@xust.edu.cn。

文章编号:1671-251X(2017)04-0001-05

DOI:10.13272/j.issn.1671-251x.2017.04.001

中图分类号:TD632

文献标志码:A

网络出版:时间:2017-03-28 16:54

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170328.1654.001.html

科研成果

张旭辉,姚闯,刘志明,等.面向自动化工作面的电牵引采煤机控制系统设计[J].工矿自动化,2017,43(4):1-5.