张所容1, 陈建阁2

(1.重庆摩天环保工程有限公司, 重庆 400020;2.中煤科工集团重庆研究院有限公司, 重庆 400037)

摘要:针对称重法无法实现金属粉尘浓度的实时、在线检测问题,分析了光散射法和电荷感应法应用于金属粉尘浓度检测技术的基本原理,设计了基于光散射法和基于电荷感应法的金属粉尘浓度信号采集及处理电路。实验结果表明:在检测初期,光散射法和电荷感应法检测误差均较小;但在长时间连续检测后,光散射法检测误差增大且检测值均偏高,而电荷感应法检测精度仍较高。

关键词:金属粉尘浓度; 电荷感应法; 光散射法

金属粉尘是固体金属在加工或粉碎,如金属研磨、切削、钻孔、爆破、破碎、磨粉等过程产生的微小颗粒。金属粉尘在有足够的氧气且达到一定浓度时,遇到明火会发生燃烧或爆炸[1]。因此实时检测作业场所的金属粉尘浓度,对避免爆炸事故、减少损失具有重要意义。

目前常见的金属粉尘浓度检测方法有称重法[2],其基本原理是通过采样器采集气样,然后用天平称量采样器滤膜的增重,将滤膜增重值除以采样器的采样体积,得到气样中的粉尘浓度。称重法检测精度高,适用于实验室检测和安监部门、环保部门的抽样检测,但其操作繁琐,无法实现金属粉尘浓度的实时、在线检测。目前市场上的粉尘浓度传感器针对的是矿山粉尘,主要采用光散射法[3-4]和电荷感应法[5]。金属粉尘的光散射特性和静电特性与矿山粉尘有很大区别[6],因此,基于光散射法和电荷感应法的粉尘浓度传感器不能直接应用于检测金属粉尘浓度。鉴此,本文基于光散射法和电荷感应法对金属粉尘浓度检测技术进行研究。

1.1 光散射法

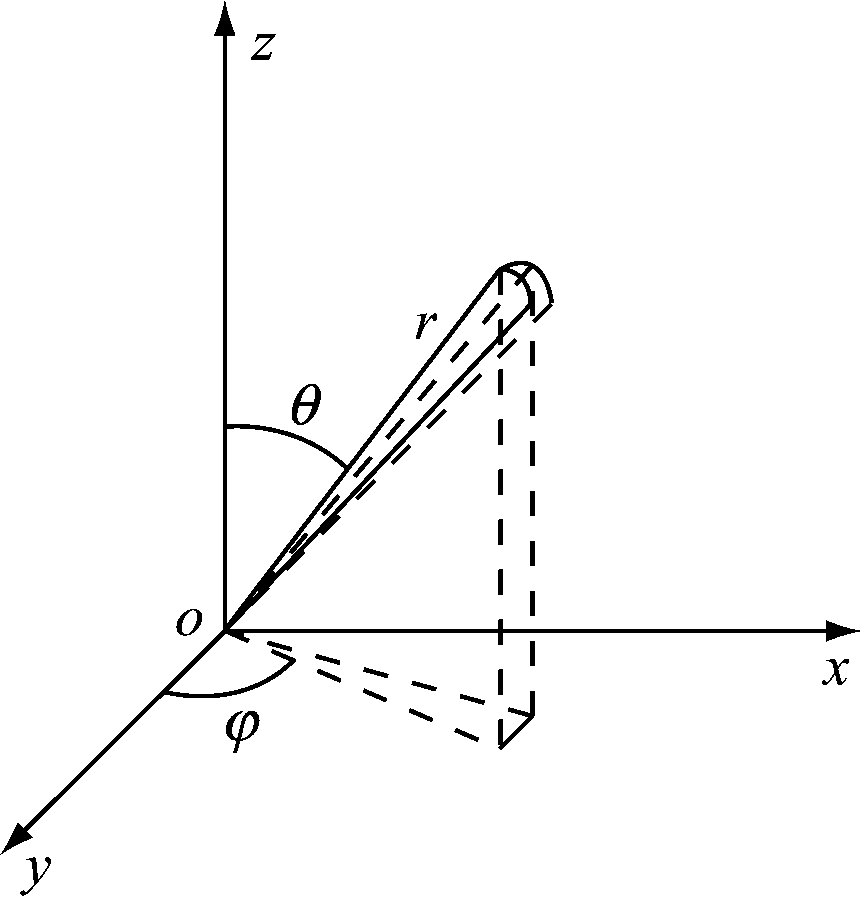

光散射法主要基于Mie散射理论。Mie散射理论是麦克斯韦方程对均匀介质中的均匀颗粒在平面单色波照射下的数学解[7]。图1为光散射示意。单个近似球形的金属粉尘颗粒(直径为d)受到光强为I0的入射光照射时,在与金属粉尘颗粒相距r,且与入射光轴(图1中z轴)夹角为θ处的散射光强为[8-9]

(1)

式中:F(θ,φ)为幅值函数,φ为散射光在xy平面上的投影与y轴的夹角;k为波数。

图1 光散射示意

当含有金属粉尘浓度为c、体积为V的混合气体受到光照射时,根据独立散射粒子系的可加性,经N个金属粉尘颗粒散射后,散射光强为[10-11]

(2)

式中Fi(θ,φ)为第i个金属粉尘颗粒的幅值函数。

由式(2)得金属粉尘浓度为

(3)

通过检测经金属粉尘颗粒散射前后的光强比值,经过换算可得金属粉尘浓度[12]。

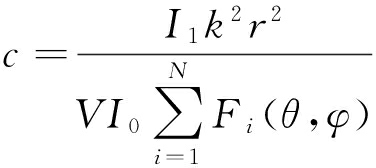

1.2 电荷感应法

金属粉尘颗粒在产生过程中,由于摩擦原因带有一定量的静电,带有静电的金属粉尘颗粒经过金属电极时,通过电荷感应原理在金属电极表面感应出反向电荷。随着金属粉尘颗粒靠近金属电极,电极表面感应电荷逐步增加;随着金属粉尘颗粒远离金属电极,电极表面感应电荷减少。金属电极表面电荷的变化产生了电流信号,如图2所示[13-14]。

图2 电荷感应原理示意

单个金属粉尘颗粒在电极表面产生交变信号,金属粉尘颗粒浓度越大,金属粉尘颗粒的带电量总和越大,则产生的交变信号波动性越大,所以金属粉尘颗粒浓度与交变信号的波动性呈正相关关系[15]。通过检测感应作用产生的交变信号的波动性,可得到金属粉尘浓度。此外,交变信号的波动是由动态的金属粉尘颗粒产生的,而非沉积粉尘颗粒[16]。

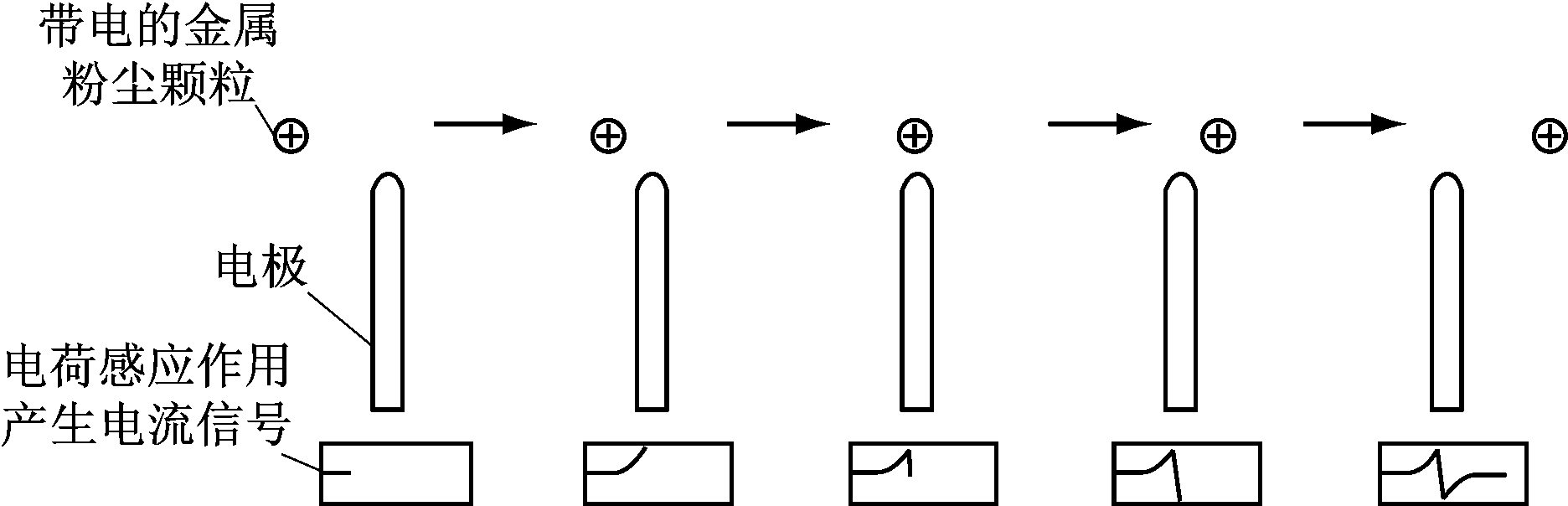

2.1 基于光散射法的金属粉尘浓度检测

基于光散射法的金属粉尘浓度检测技术主要利用光学器件(发光二极管和硅光电池)将金属粉尘浓度转换为电流信号,然后通过前置放大电路对信号进行放大(其中放大倍数由灵敏度调节电路设置),最后经过A/D转换电路将模拟信号转换为数字信号,输入到单片机进行处理,得到金属粉尘浓度并以数字信息显示。基于光散射法的信号采集及处理电路组成如图3所示。

图3 基于光散射法的信号采集及处理电路组成

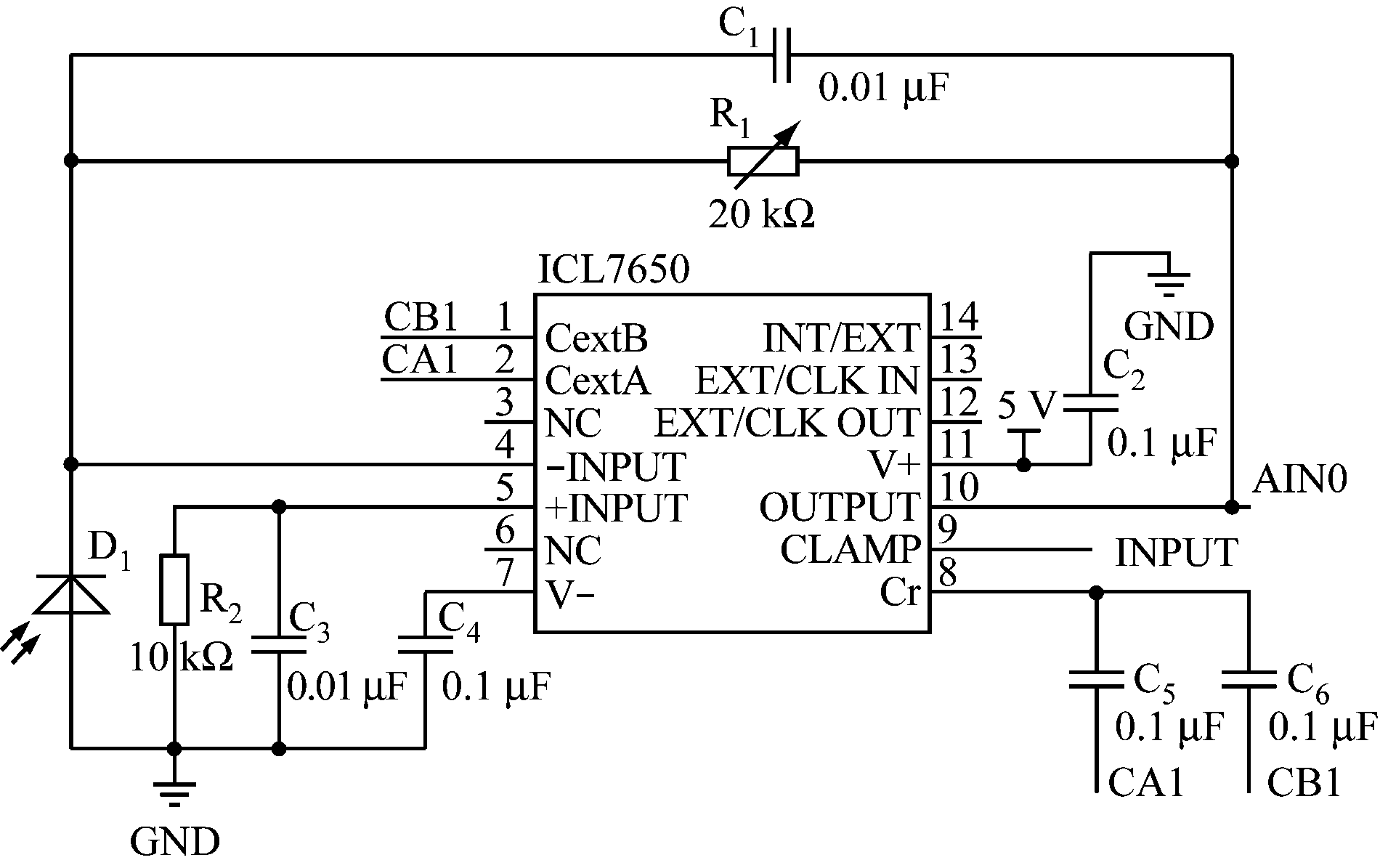

为避免微弱的电流信号被噪声堙没,前置放大电路采用集成运算放大器ICL7650。ICL7650具有较低的输入偏流、较高的输入阻抗和共模抑制比,将仅有几微安的电流信号转换为电压信号,并进行放大处理。前置放大电路如图4所示。

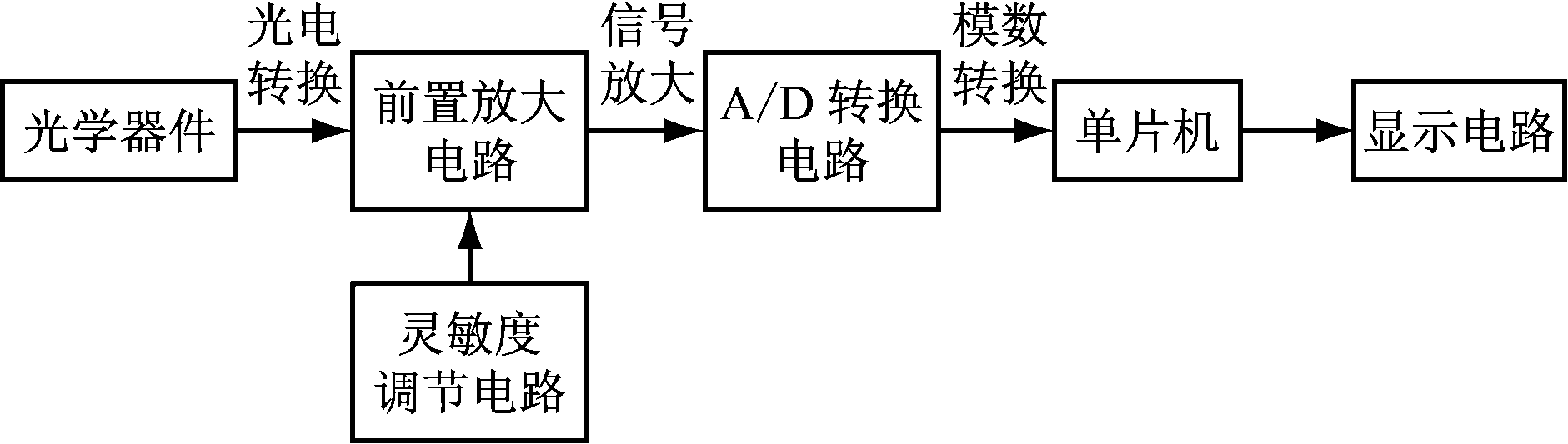

2.2 基于电荷感应法的金属粉尘浓度检测

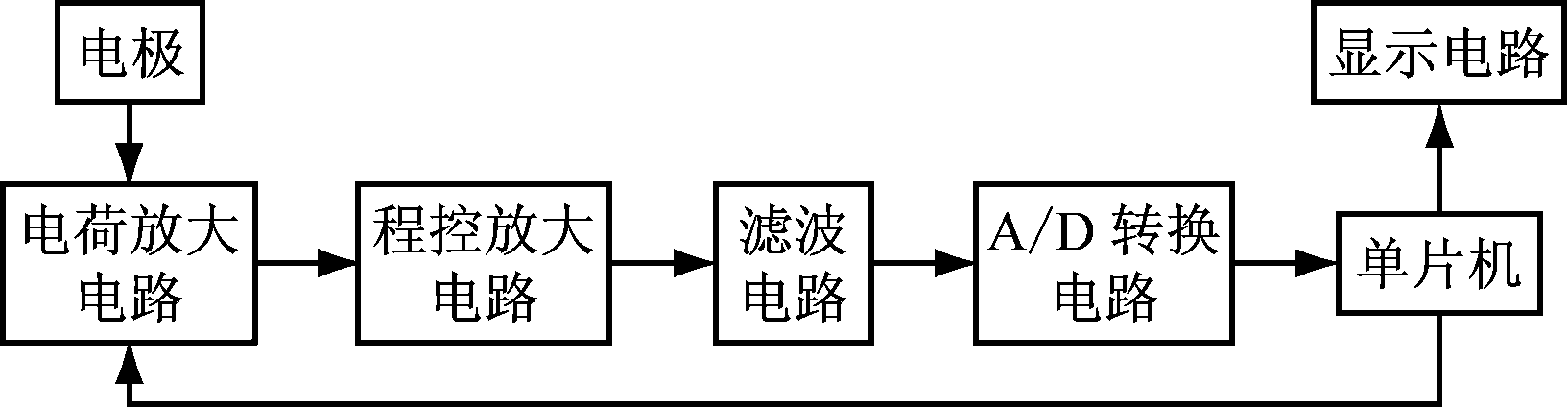

基于电荷感应法的金属粉尘浓度检测技术将金属粉尘颗粒在金属电极表面感应的电荷信号通过电荷放大电路放大后,再经过程控放大电路二次放大(放大倍数通过单片机控制),然后经滤波电路滤除信号中的高频杂波和工频干扰,最后A/D转换为数字信号输入单片机,经相关运算转换成金属粉尘浓度值并显示。基于电荷感应法的信号采集及处理电路组成如图5所示。

图4 前置放大电路

图5 基于电荷感应法的信号采集及处理电路组成

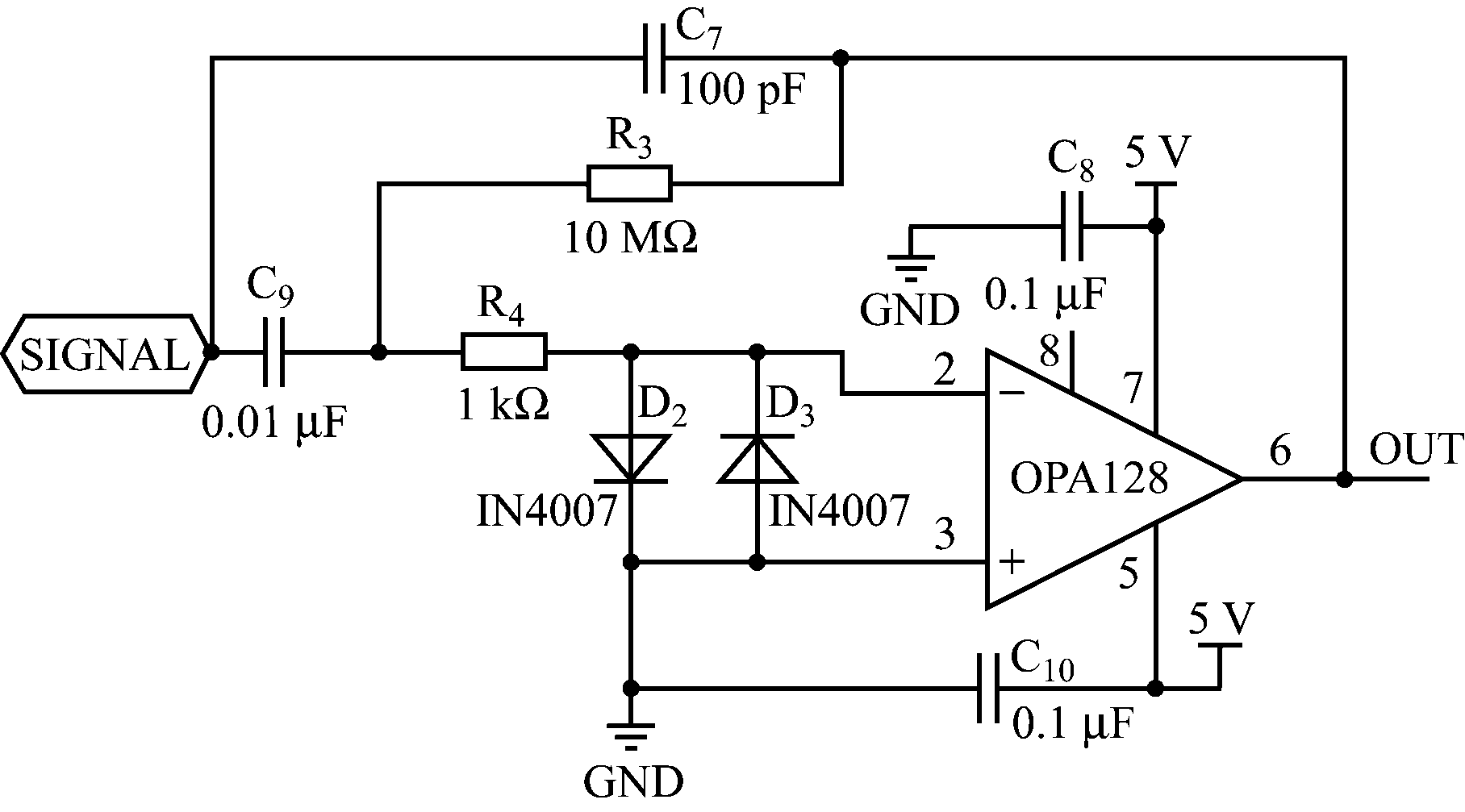

由于金属粉尘颗粒带电量极少,感应的电流信号极低,仅有几十飞安,在信号处理过程中易被噪声堙没,所以对电荷放大电路的设计要求很高,不仅需要具有较高的输入阻抗和共模抑制比,而且应满足噪声低、温漂低、输入偏流极低的要求。因此,电荷放大电路采用放大器OPA128,如图6所示。

图6 电荷放大电路

3.1 实验系统

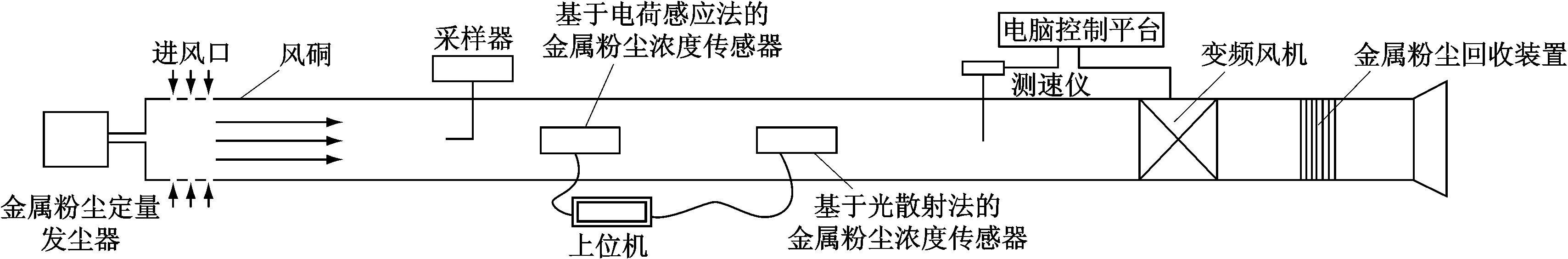

根据设计的信号采集及处理电路,研制出基于光散射法和基于电荷感应法的金属粉尘浓度传感器,搭建实验系统,如图7所示。金属粉尘定量发尘器将金属粉尘(通过切割机打磨的铝镁合金粉末)吹入风硐,电脑控制平台通过控制变频风机对风硐中风速进行调节,实验中为了将金属粉尘均匀分布在风硐中,设置风速为8 m/s。在风硐的排出口有金属粉尘回收装置,对金属粉尘进行回收,用于下一次实验。采样器采集风硐中含有金属粉尘颗粒的气样,通过实验室的十万分之一天平秤量采样器的滤膜增重,并计算出金属粉尘浓度作为标准参考值。基于光散射法和基于电荷感应法的金属粉尘浓度传感器将检测值通过RS485通信方式实时传输至上位机

图7 实验系统示意

3.2 实验结果

实验系统连续运行1周,记录第一天和最后一天的部分检测数据,统计结果见表1、表2。

由表1可得,实验第一天检测金属粉尘浓度时,基于电荷感应法的金属粉尘浓度传感器检测最大误差为8.33%,基于光散射法的金属粉尘浓度传感器检测最大误差为 9.40%,2种方法检测误差均较小。

由表2可得,在长时间连续检测且不经过任何维护的情况下,基于电荷感应法的金属粉尘浓度传感器检测最大误差为6.58%,基于光散射法的金属粉尘浓度传感器检测最大误差为25.81%,并且基于光散射法的金属粉尘浓度传感器所有的检测值均偏高。

通过分析表1和表2检测数据可得:基于电荷感应法和基于光散射法的金属粉尘浓度传感器在检测初期的检测精度均较高;当连续检测一段时间后,基于光散射法的金属粉尘浓度传感器检测误差偏大且检测值均偏高,而基于电荷感应法的金属粉尘浓度传感器依然保持较高的检测精度。这是因为在连续检测一段时间后,基于光散射法的金属粉尘浓度传感器的光学窗口被金属粉尘污染,将会长期对光进行散射,影响传感器的检测精度;而沉积在电极中的金属粉尘不会影响基于电荷感应法的金属粉尘浓度传感器的检测结果,因为只有动态的金属粉尘才能感应出波动的交变信号。

表1 实验第一天检测数据

表2 实验最后一天检测数据

通过原理分析、电路设计、实验验证,比较了光散射法和电荷感应法应用于金属粉尘浓度检测的效果,结果表明:光散射法和电荷感应法在检测初期均具有较高的检测精度;在长时间连续检测状态下,光散射法检测误差增大且检测结果偏高,而电荷感应法检测精度仍保持较高。

参考文献:

[1] 孙金华,卢平,刘义.空气中悬浮金属微粒子的燃烧特性[J].南京理工大学学报(自然科学版),2005,29(5):582-585.

[2] 王智超,吴占松,杨英霞,等.粉尘质量浓度测试方法的实验研究[J].清华大学学报(自然科学版),2013,53(3):366-370.

[3] 付羽,陈宝智,李刚.镁粉爆炸机理及其防护技术研究[J].工业安全与环保,2008,34(8):1-3.

[4] 王自亮,赵恩标,吕银庄,等.粉尘浓度光散射测量影响因素的分析[J].煤炭学报,2007,32(6):604-607.

[5] 李东晓.煤矿粉尘监测技术探讨[J].工矿自动化,2011,37(4):54-55.

[6] 陈建阁,吴付祥,王杰.电荷感应法粉尘浓度检测技术[J].煤炭学报,2015,40(3):713-718.

[7] BEAMER P I,ELISH C A,ROE D J,et al.Differences in metal concentration by particle size in house dust and soil[J]. Journal of Environmental Monitoring,2012,14(3):839-844.

[8] LI T,WU Y.Design of indoor dust concentration monitor based on light scattering detection method[J].Scientific Research & Essays,2014,9(9):321-324.

[9] 张启兴.火灾烟雾颗粒散射矩阵模拟测量与粒径折射率反演研究[D].合肥:中国科学技术大学,2011.

[10] 丁强,申晋,杨燕.利用变换法计算颗粒动态散射光分形维数[J].山东理工大学学报(自然科学版),2007,21(2):32-35.

[11] 李娟,江海鹰,吴润海.光散射法测试粒径的一种优化反演组合算法[J].光学仪器,2009,31(6):1-5.

[12] 邓志宏,彭柯铭,夏湘芳,等.金属颗粒的光散射模拟[J].湖南工业大学学报,2014,28(2):106-108.

[13] 许传龙,汤光华,杨道业,等.静电感应空间滤波法测量固体颗粒速度[J].中国电机工程学报,2007,27(26):84-89.

[14] 周宾,杨道业,许传龙,等.静电粉体流量计的理论与实验研究[J].仪器仪表学报,2009,30(9):2007-2012.

[15] 陈建阁.交流耦合式电荷感应法粉尘浓度检测技术研究[D].北京:煤炭科学研究总院,2014.

[16] 阚哲,邵富群.基于静电传感器气/固两相流质量流率测量[J].东北大学学报(自然科学版),2010,31(4):473-476.

Research of detection technology of metal dust concentration

ZHANG Suorong1, CHEN Jiange2

(1.Chongqing Motian Environmental Protection Engineering Co., Ltd., Chongqing 400020, China;2.CCTEG Chongqing Research Institute Co., Ltd., Chongqing 400037, China)

Abstract:For problem that weighing method cannot realize real-time and on-line detection for metal dust concentration, basic principle of light scattering method and charge induction method for metal dust concentration detection were analyzed, and signal acquisition and processing circuits for metal dust concentration detection were designed which were respectively based on light scattering method and charge induction method. The experimental results show that errors of light scattering method and charge induction method are small in early detection. Error of light scattering method increases and detection value is higher than standard reference value after long-time continuous detection, while detection accuracy of charge induction method is still high.

Key words:metal dust concentration; charge induction method; light scattering method

文章编号:1671-251X(2017)03-0057-04

DOI:10.13272/j.issn.1671-251x.2017.03.013

收稿日期:2016-10-21;

修回日期:2017-01-22;责任编辑:盛男。

基金项目:国家重点研发计划资助项目(2016YFC0801703);国家自然科学基金资助项目(U1261205)。

作者简介:张所容(1969-),男,江苏高邮人,工程师,主要从事环境污染治理工作,E-mail:80498587@qq.com。

中图分类号:TD711.35

文献标志码:A

网络出版:时间:2017-02-28 17:02

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170301.1514.013.html

张所容,陈建阁.金属粉尘浓度检测技术研究[J].工矿自动化,2017,43(3):57-60.