杜文正, 马保珠, 曹大志, 付光磊, 谢政

(火箭军工程大学 发射工程系, 陕西 西安 710025)

摘要:以6×36+WS结构钢丝绳为研究对象,在SolidWorks中建立了其三维模型,并导入ABAQUS中,通过定义接触对、设置边界条件,建立了钢丝绳有限元模型。在相同的轴向载荷下,仿真分析了不同摩擦因数对钢丝绳应力分布和疲劳寿命的影响。结果表明,钢丝绳在拉伸状态下,绳股外侧钢丝应力较大,且绳股与绳股接触处钢丝应力最大;随着摩擦因数的增大,钢丝绳应力逐渐增大,疲劳寿命逐渐减小,钢丝绳在应力最大处疲劳寿命最小。

关键词:钢丝绳; 摩擦因数; 应力; 疲劳寿命; 有限元

钢丝绳是由一定规格的细钢丝拧成的柔性绳索,可用于牵引、承载、提升和拉紧,具有韧性好、无噪音、强度高、使用方便等优点,广泛应用于机械、采矿、造船、林业和冶金等行业。在钢丝绳使用过程中,锈蚀、磨损和疲劳是其主要失效形式,因此在日常保养中需要涂油。但钢丝绳一般工作在十分恶劣的环境中,涂油润滑的效果随着使用时间的增加会降低,或者钢丝绳保养不及时,会导致润滑油脂减少,即摩擦因数增大。摩擦因数的变化对钢丝绳内部应力分布及疲劳寿命均会造成一定的影响,国内外学者对此进行了研究。陈向阳等[1]在UG软件建立了同向捻制的1×7+IWS型钢丝绳几何模型,并导入ANSYS软件中,分析了轴向加载条件下的钢丝绳应力应变情况,研究了摩擦因数对钢丝绳的应力和变形的影响规律。刘义等[2]利用有限元法和多体动力学理论,采用二维梁单元,考虑钢丝绳与摩擦轮的摩擦因数等因素的影响,建立了摩擦提升机动力学模型。姜海波等[3]建立了6×7+IWS钢丝绳的有限元模型,在轴向拉伸载荷下,一组忽略摩擦力,另一组考虑摩擦力,分析了有无摩擦力对有限元分析结果的影响。马军等[4]建立了6×7+IWS钢丝绳的有限元模型,分析了其在轴向拉伸状态下的应力分布,并通过试验进行了验证。但上述文献主要分析了钢丝绳的应力应变分布,没有对疲劳寿命进行研究。鲁信辉等[5]建立了不同钢丝捻矩的 6×7+IWS 型钢丝绳有限元模型,分析了钢丝捻距对应力与疲劳寿命的影响。贾小凡等[6]通过弯曲疲劳试验机研究了钢丝绳在不同预张力下的疲劳现象,利用扫描电镜等仪器观察了钢丝绳损伤、断丝数,研究了钢丝绳的疲劳损伤机制。胡茂[7]通过理论分析和试验研究了滑轮直径对钢丝绳疲劳寿命的影响。谷海涛[8]通过对钢丝绳的受力分析,研究了钢丝绳的疲劳寿命估算方法。刘利伟等[9]设计了钢丝绳在线无损检测系统,能够精确地检测出钢丝绳因疲劳失效等原因导致的疲劳断丝及损伤状况。A. Cruzado等[10]利用ABAQUS对钢丝绳的微动疲劳寿命进行了有限元分析。但上述文献没有对摩擦因数对钢丝绳疲劳寿命的影响进行具体的研究。

本文以某型桥式起重机用钢丝绳为研究对象,采用SolidWorks软件建立该钢丝绳的三维模型,导入有限元分析软件ABAQUS中,建立有限元模型,通过改变钢丝与钢丝间的摩擦因数来仿真分析钢丝绳在相同轴向载荷下的应力和变形分布,最后联合FE-SAFE软件仿真分析不同摩擦因数下的钢丝绳疲劳寿命。

1.1 钢丝绳几何模型建立

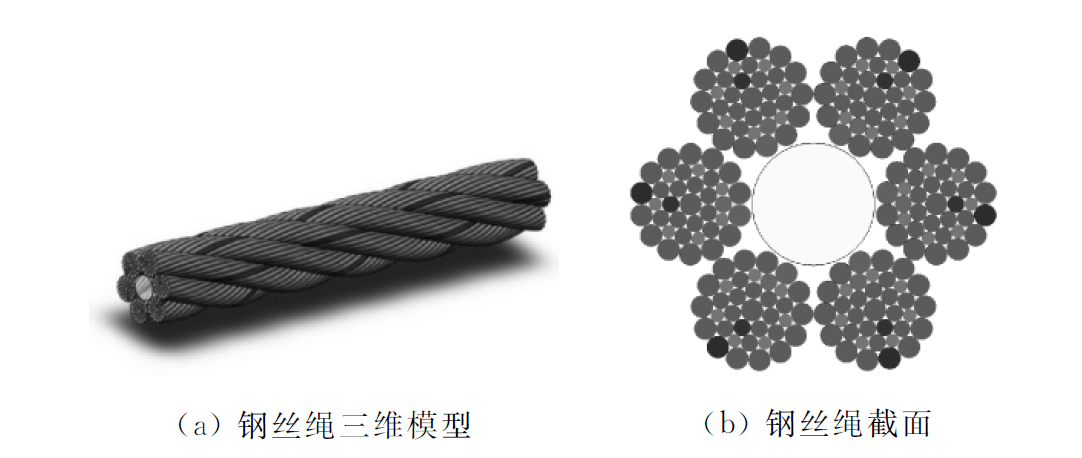

某型桥式起重机用钢丝绳为6×36+WS结构右交互捻圆股钢丝绳,属于线接触钢丝绳,其捻矩为75.6 mm。绳股配置形式为1+7+7/7+14,属于瓦林吞西鲁混合式结构。利用SolidWorks软件建立钢丝绳的1∶1三维实体模型,如图1(a)所示,其截面形状如图1(b)所示。钢丝绳由外围的6根绳股和绳芯组成。每根绳股由1根直径为0.75 mm的股芯和3层钢丝缠绕而成,其中,绳股的最外层14根钢丝直径为0.70 mm,第2层由7根直径为0.55 mm和7根直径为0.40 mm的钢丝组成,与股芯接触的第3层钢丝直径为0.55 mm。

图1 钢丝绳几何模型

1.2 材料属性与网格划分

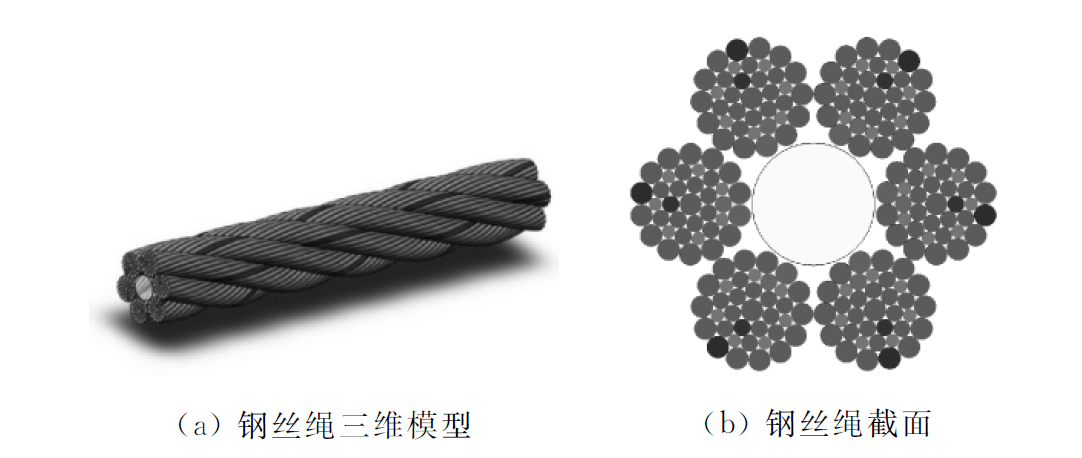

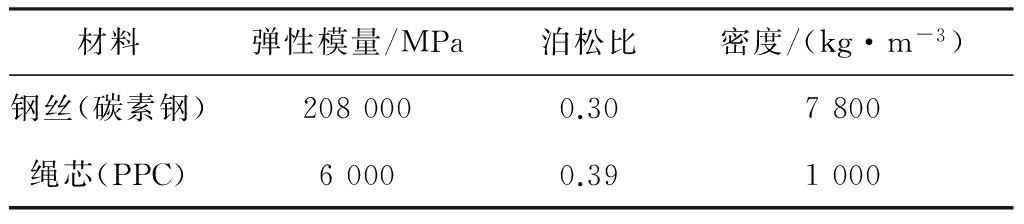

为减少计算量,利用钢丝绳结构循环对称特性,取1/6钢丝绳捻距,即长度12.6 mm的钢丝绳作为研究对象,将其通过SolidWorks与ABAQUS接口插件直接导入ABAQUS软件中。钢丝绳绳芯材料为PPC,6根绳股材料为优质碳素钢,均为各向同性材料,具体参数见表1。

表1 钢丝绳材料属性

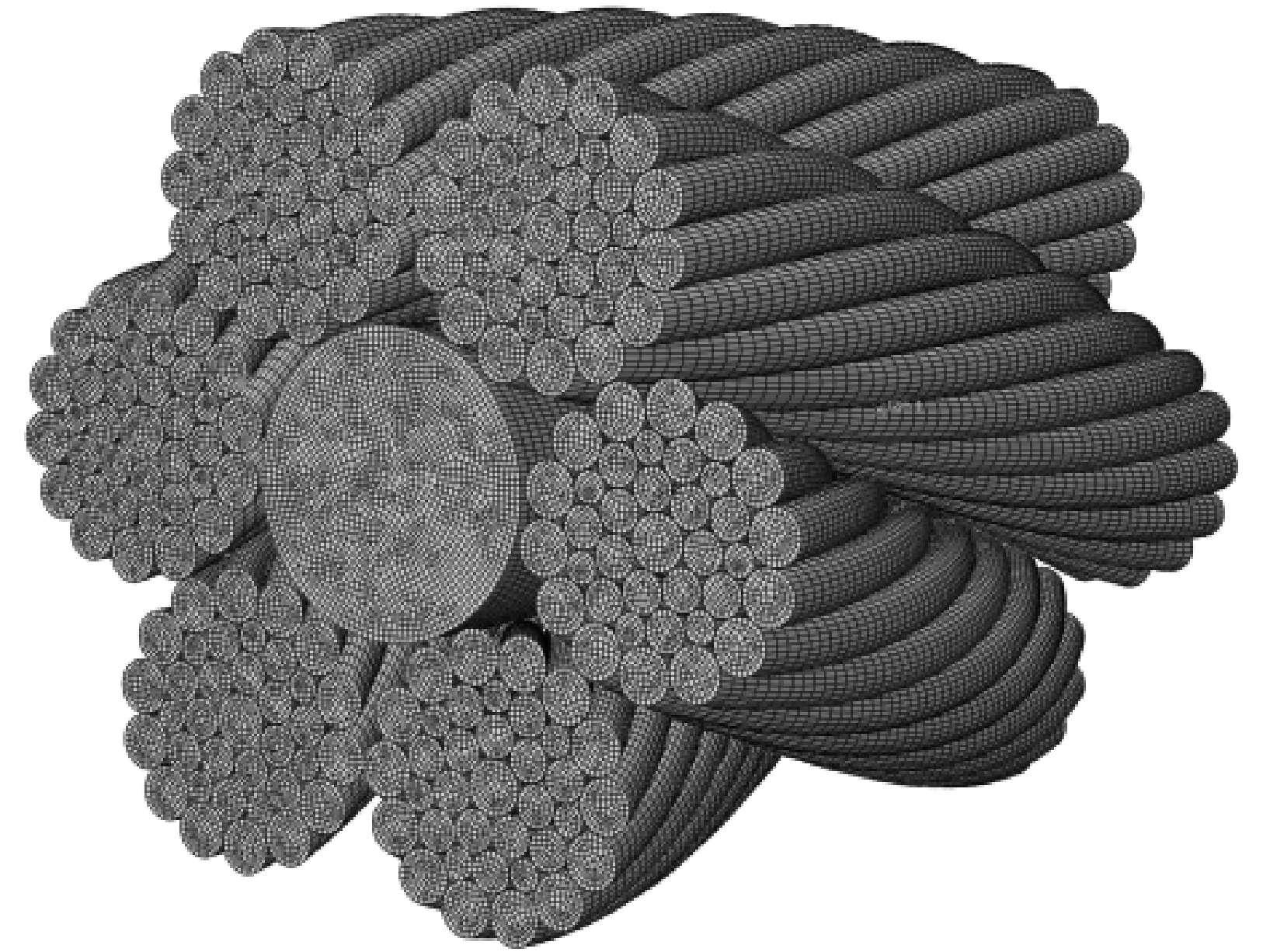

在ABAQUS软件中,绳芯和绳股均使用C3D8I单元(八结点线性六面体单元,非协调模式),通过进阶算法和扫掠网格划分技术对钢丝绳划分网格[11]。考虑到钢丝与钢丝、钢丝与绳芯之间的接触,单元网格划分必须细密,才能得到收敛解。经过试验计算,最终确定的钢丝绳有限元网格如图2所示。整个钢丝绳模型有限元网格的总单元数为1 124 157,节点总数为1 315 106。

图2 钢丝绳有限元网格

1.3 接触属性

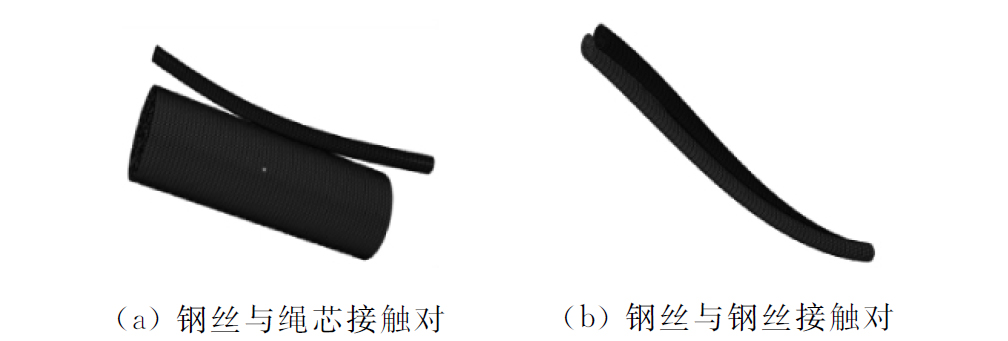

钢丝绳的有限元计算中,存在钢丝与钢丝、钢丝与绳芯2种类型的接触对,如图3所示,其均选用主从接触算法在两接触体间传递载荷。根据面-面接触对中,主面可以穿透从面,但从面不能穿透主面的原则,在建立钢丝和绳芯的接触时,钢丝为主面,绳芯为从面;在建立外层相邻钢丝之间的接触时,每根钢丝既可做主面又可做从面。由于钢丝绳模型中存在上千对接触,无法手动定义和自动搜索,所以采用自接触定义接触对。接触对能让ABAQUS识别两接触体是接触还是分离,同时两接触面间采用有限滑移模式。

图3 钢丝绳接触对

钢丝绳经过保养后充满了润滑油脂,钢丝间的摩擦因数很小,可忽略不计。然而当钢丝绳使用一段时间后,润滑油脂逐渐失效,钢丝与钢丝间的摩擦因数逐渐增大。而绳芯位于钢丝绳的内部,是储存润滑油脂的场所,在使用过程中其摩擦因数变化较小,且绳芯较软,不是主要受力部件,其摩擦因数的变化对分析结果影响较小,故认为绳芯与钢丝的摩擦因数保持不变。为了研究摩擦因数对钢丝绳的应力分布和疲劳寿命的影响情况,在钢丝绳相邻钢丝间、PPC绳芯与周围钢丝间均施加有摩擦接触属性,其摩擦类型均为库仑摩擦。查阅机械设计常用材料的摩擦因数[12],定义PPC绳芯与周围钢丝之间的摩擦因数为0.05,钢丝与钢丝之间的摩擦因数分别为0.05,0.10,0.15。同时为与理想无摩擦情况进行比较,对钢丝与钢丝之间摩擦因数为0的情况也进行仿真。

1.4 约束及边界条件

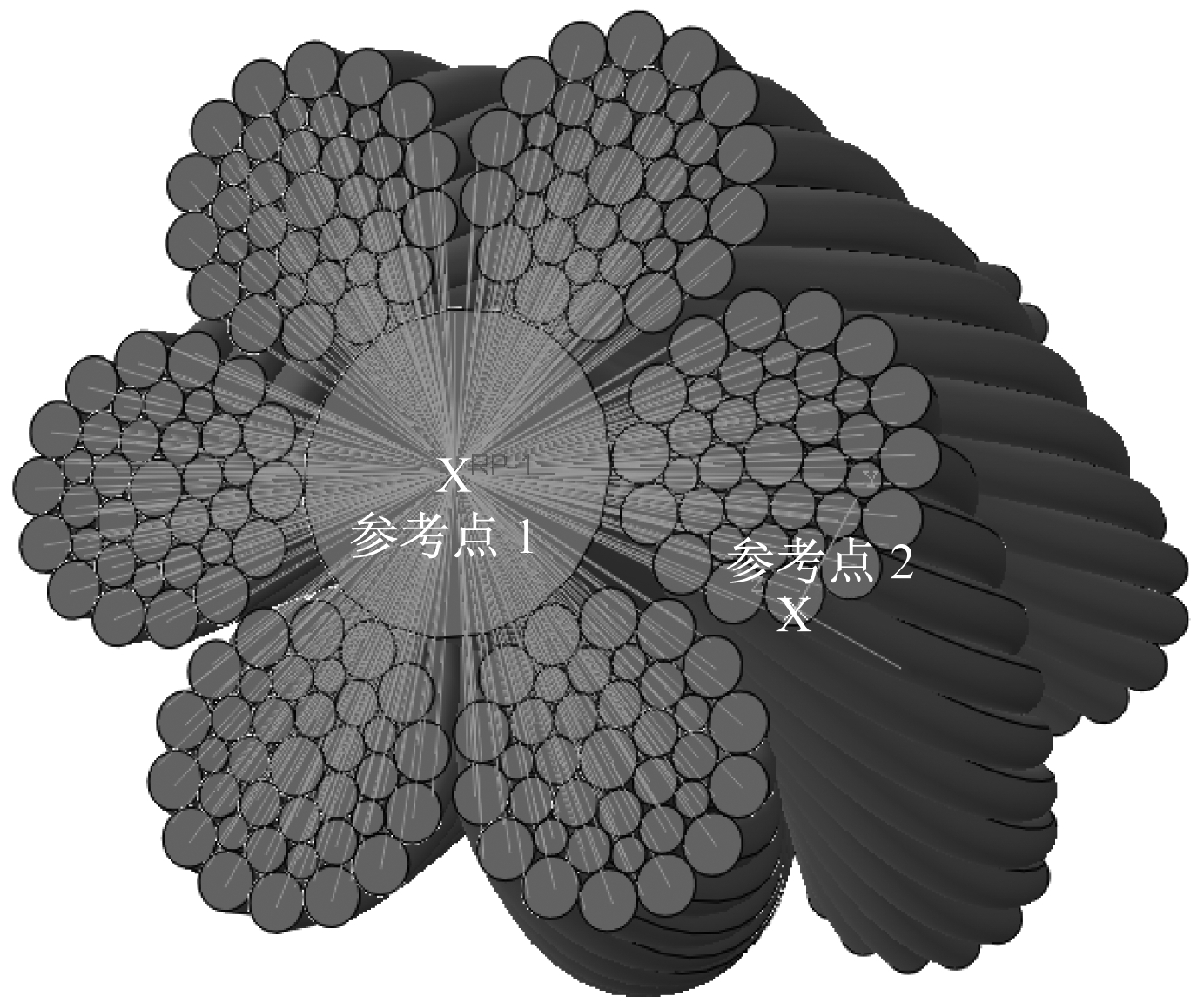

钢丝绳绳芯为PPC材料,其弹性模量与钢丝相差很大,因此不能在钢丝绳的两端面直接施加载荷,需要在钢丝绳前后两端面中心处的绳芯轴线上分别建立1个参考点,用于耦合相应横截面上的所有节点,如图4所示。在钢丝绳有限元分析中,约束参考点1的所有自由度,同时对参考点2施加轴向拉伸载荷4 900 N。

利用ABAQUS软件分别对钢丝与钢丝之间摩擦因数为0,0.05,0.10,0.15情况进行仿真计算,得到有限元Von-Mises应力分析结果。对比有限元分析结果,发现4种工况下,钢丝绳整体应力分布规律相同,只是应力大小不同。以摩擦因数为0.10的仿真结果作为分析对象,钢丝绳整体的Von-Mises应力分布云图如图5所示。在整根钢丝绳上,由于钢丝绳两端加有运动耦合约束,所以两端应力较大,钢丝中部区域应力较小,且最大应力分布在钢丝绳外侧。在钢丝绳端面上,绳芯应力最小,绳股端面上的应力呈围绕绳芯的发射状分布,总体上,由钢丝绳端面中心到最外沿的应力由小到大分布,且6根绳股端面上的应力分布规律相同,与钢丝绳几何模型的对称性相符。在钢丝绳侧面,应力沿螺旋股钢丝表面呈空间二次曲线状交错分布,且钢丝接触的部分应力较大。

图4 钢丝绳端面耦合约束

图5 钢丝绳Von-Mises应力分布云图

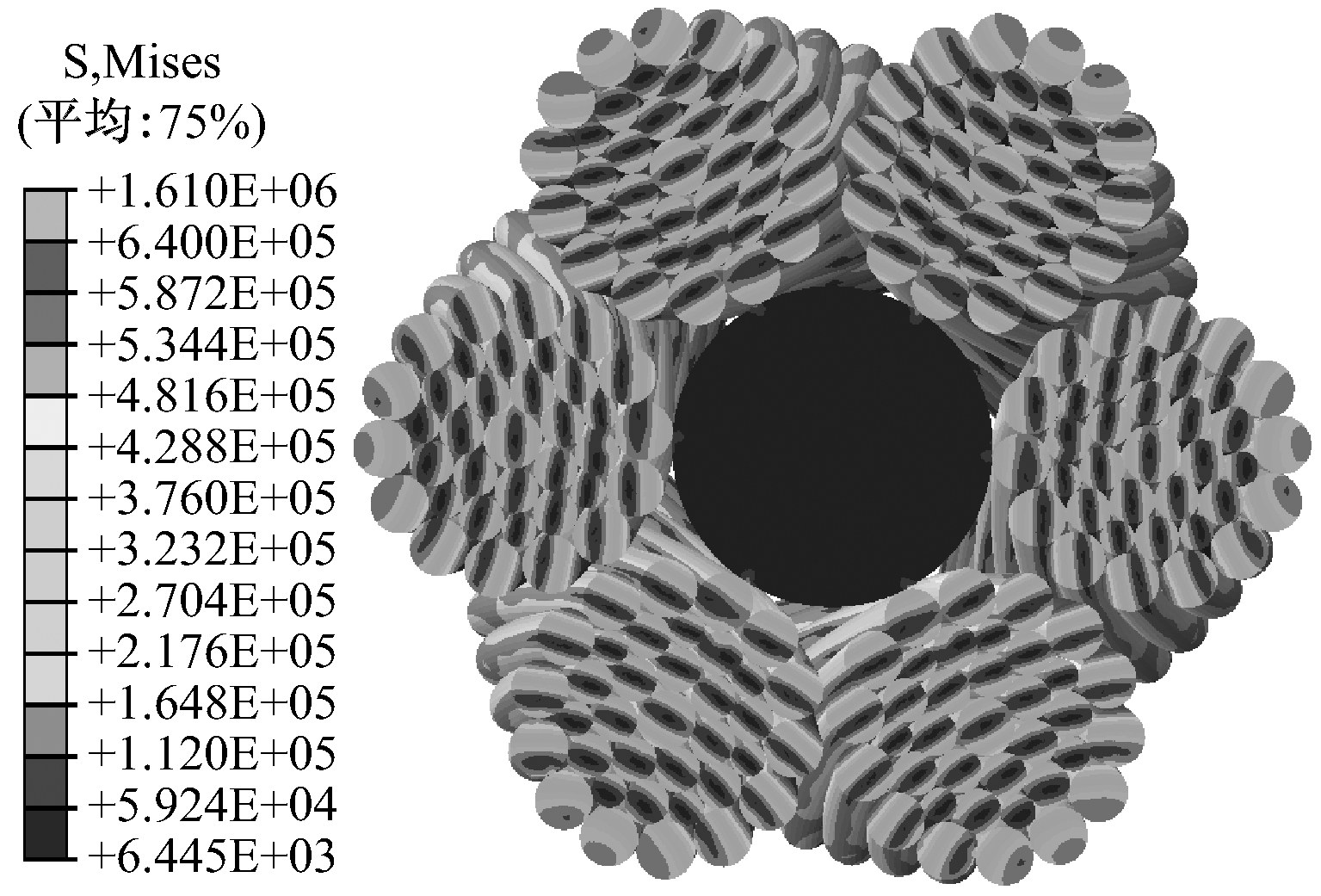

为减小钢丝绳两端运动耦合约束对钢丝绳应力分布的影响,取钢丝绳中部横截面的Von-Mises应力分布云图作为分析对象,如图6所示。整个截面的Von-Mises应力绕钢丝绳中心呈旋转对称分布,且最大应力位于绳股与绳股接触部位的钢丝上。6根绳股的应力分布完全相同,绳芯的应力较小,且分布均匀,变化较小。对于每根绳股,应力呈层状分布,由中心到外侧的应力逐渐增大,最外侧钢丝上的应力较大,钢丝与钢丝接触部分的应力在邻近区域较大。

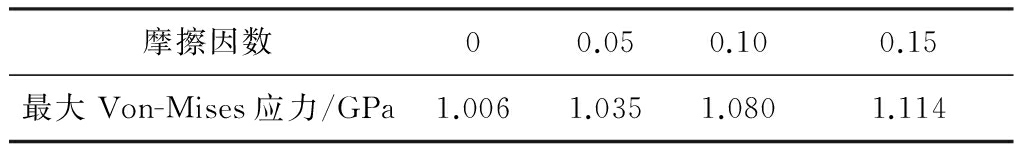

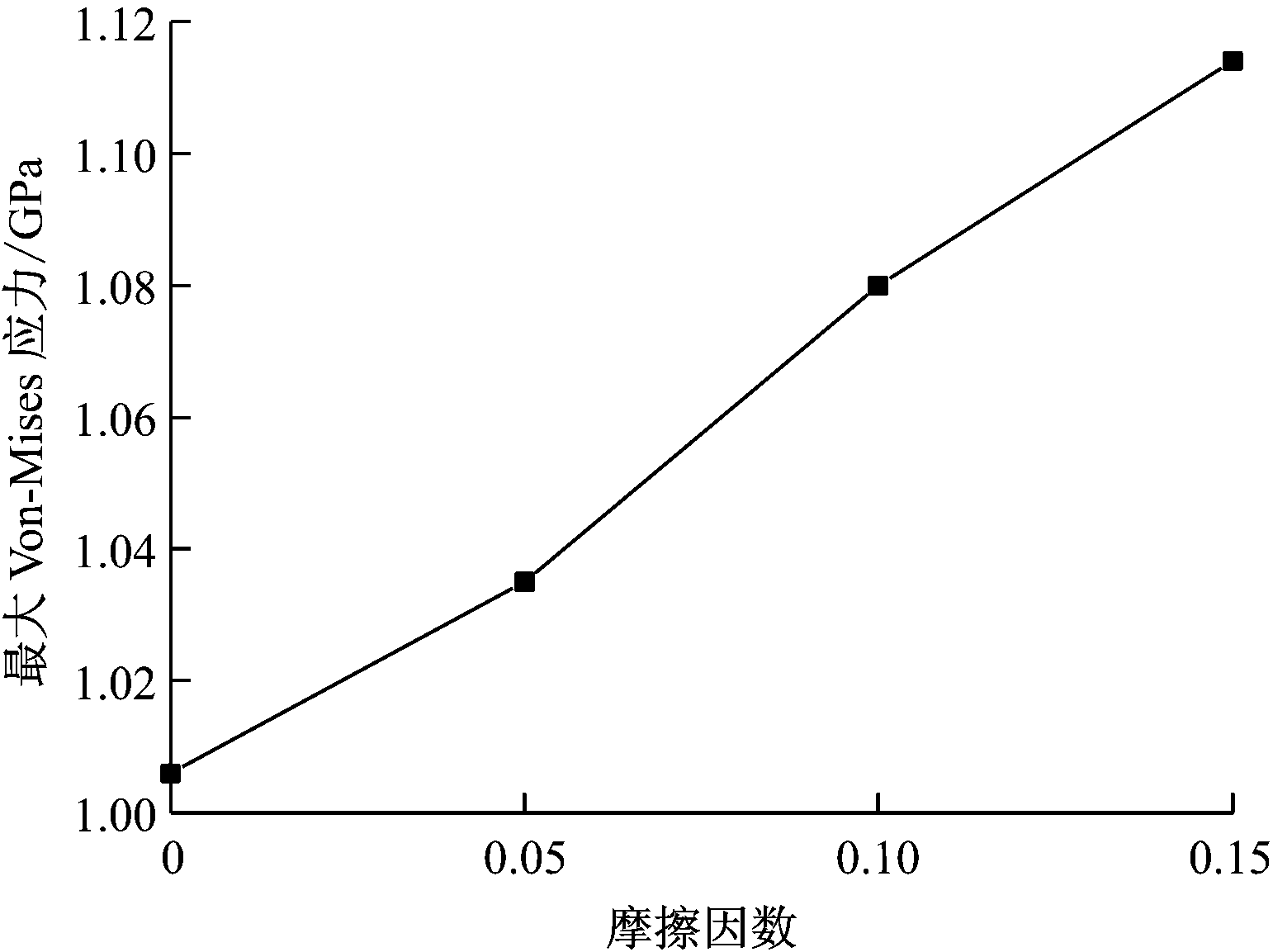

根据模拟分析结果,得出摩擦因数不同时,钢丝绳中部区域的最大Von-Mises应力见表2,两者对应的关系曲线如图7所示。可以看出,随着摩擦因数的增大,最大Von-Mises应力也随之增大,且近似呈线性关系。

图6 钢丝绳中部横截面的Von-Mises应力分布云图

表2 最大Von-Mises应力与摩擦因数的对应值

图7 最大Von-Mises应力与摩擦因数的关系曲线

3.1 钢丝绳疲劳寿命仿真计算

在FE-SAFE中根据Seeger方法,由材料的抗拉强度、弹性模量和材料类型得到材料的应力-寿命曲线[13]。钢丝绳的额定载荷为12 250 N,由于钢丝绳在提升重物时只受拉力,即最小载荷为0,所以在FE-SAFE中设置载荷比例因子为2.5。同时认为钢丝绳表面无损伤,故设置表面光滑度为1。采用Miner法则可根据钢丝绳的载荷预测钢丝绳的使用寿命[14]。

3.2 钢丝绳疲劳寿命结果分析

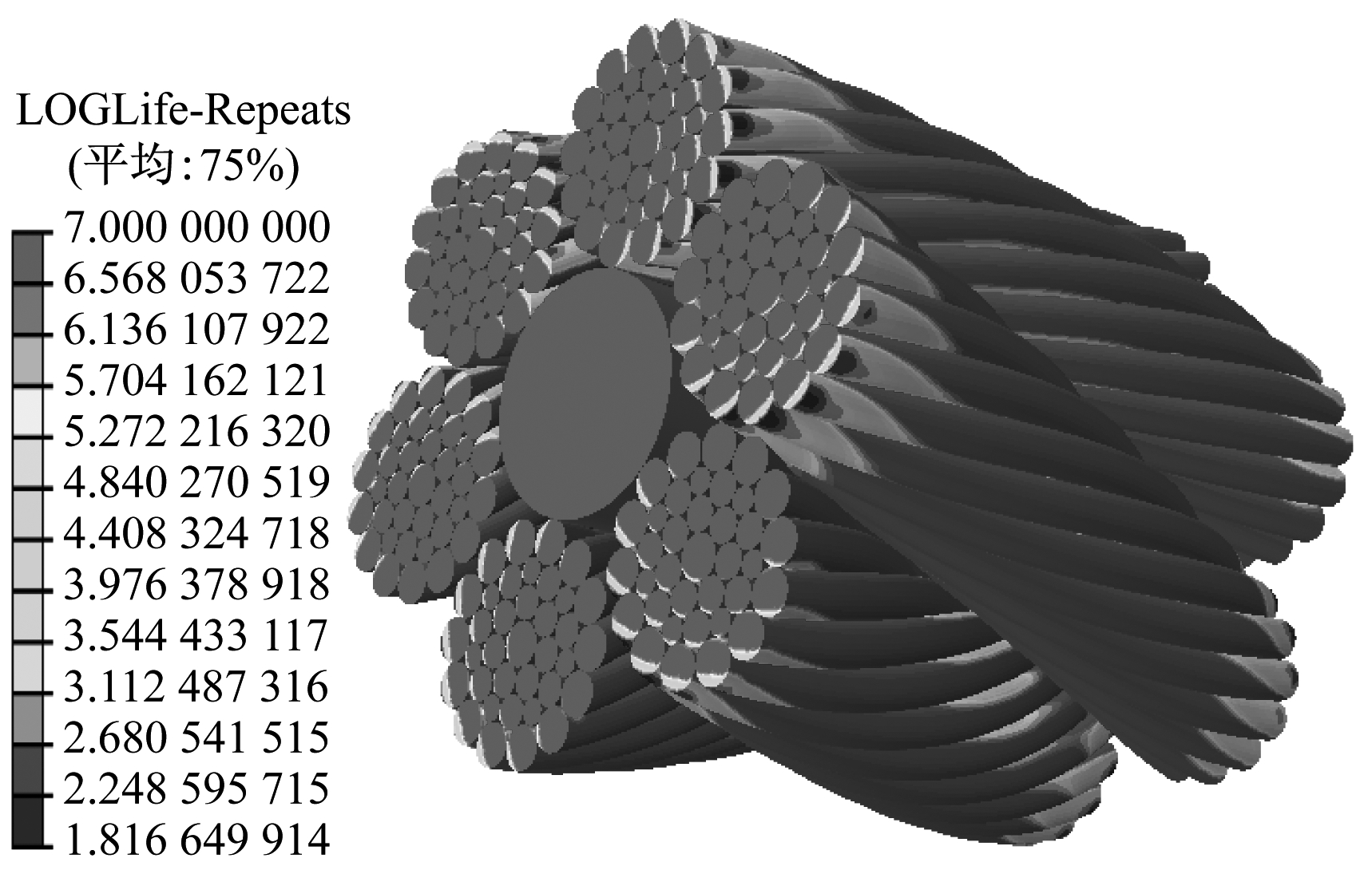

在FE-SAFE中导入摩擦因数分别为0,0.05,0.10,0.15情况的有限元分析结果,经过计算得出钢丝绳疲劳循环次数。观察4种情况的结果,钢丝绳疲劳寿命云图相似,最大和最小寿命位置相同,只是寿命大小存在差异。

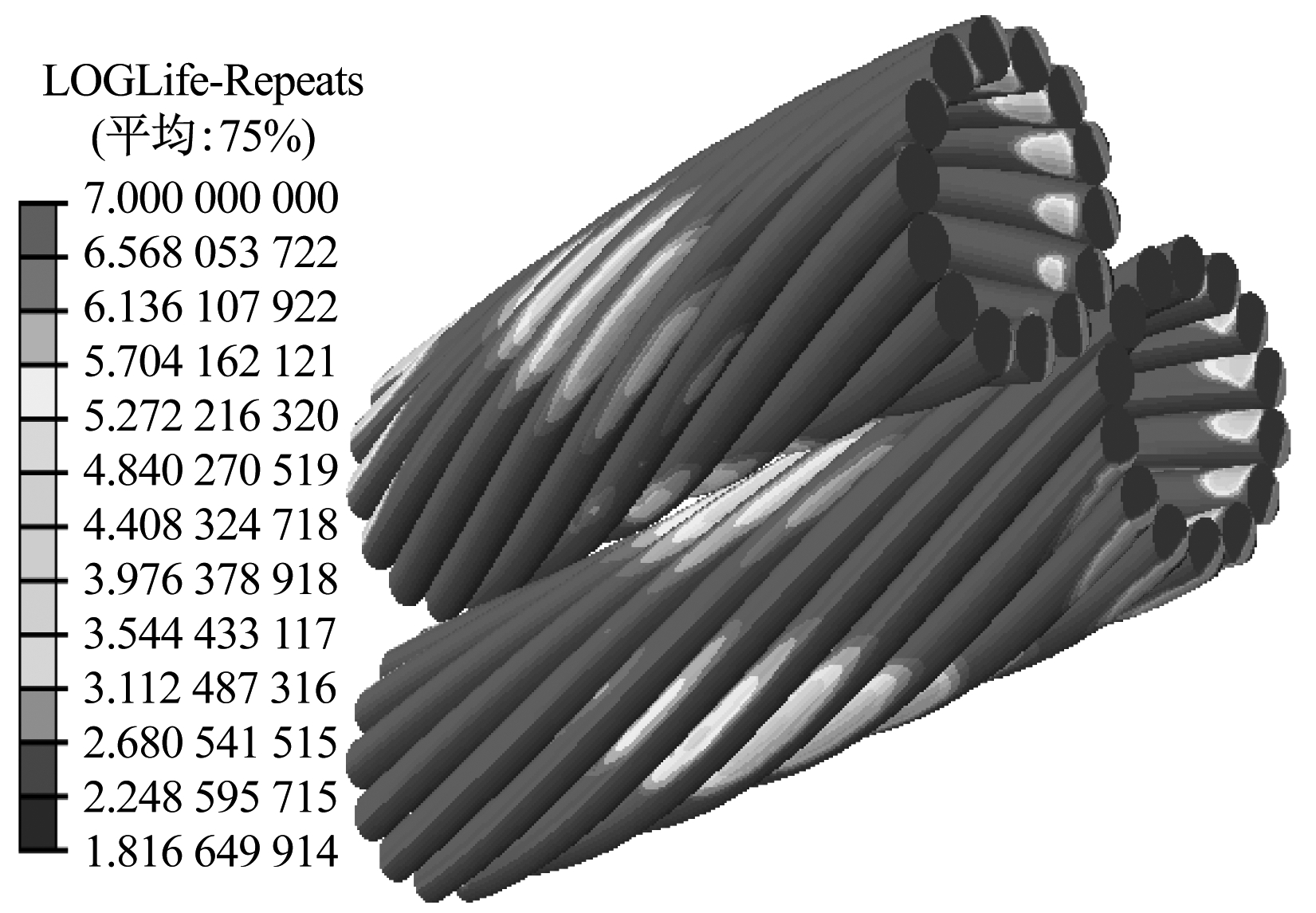

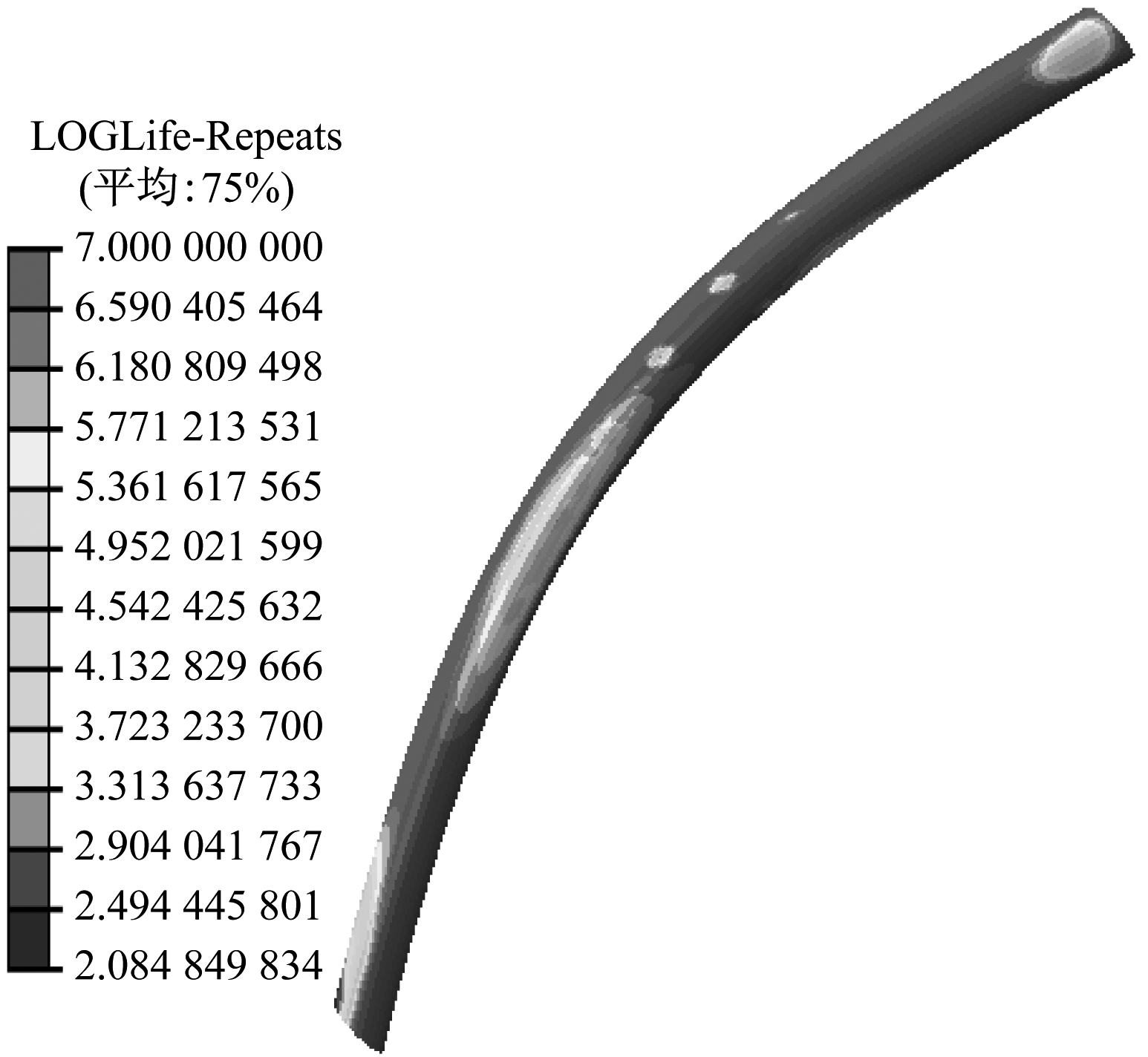

选择摩擦因数为0.10的仿真结果作为分析对象。钢丝绳的整体疲劳寿命云图如图8所示。钢丝绳两端的寿命最小,这是由于两端耦合约束造成有限元分析中应力较大,导致疲劳寿命较小。从钢丝绳侧面可发现钢丝与钢丝接触的部位疲劳寿命较小。钢丝绳相邻绳股上的疲劳寿命云图如图9所示。可以看出,绳股与绳股接触部位的钢丝寿命明显比其他区域钢丝寿命小。分析单个绳股发现,凡是与其他绳股接触的部位均是寿命较小的区域,最先发生损伤,这与文献[6]所得的试验结果一致。同时疲劳寿命分布与有限元应力分析结果相符,应力越大的位置,疲劳寿命越小。

图8 钢丝绳疲劳寿命云图

图9 钢丝绳相邻绳股的疲劳寿命云图

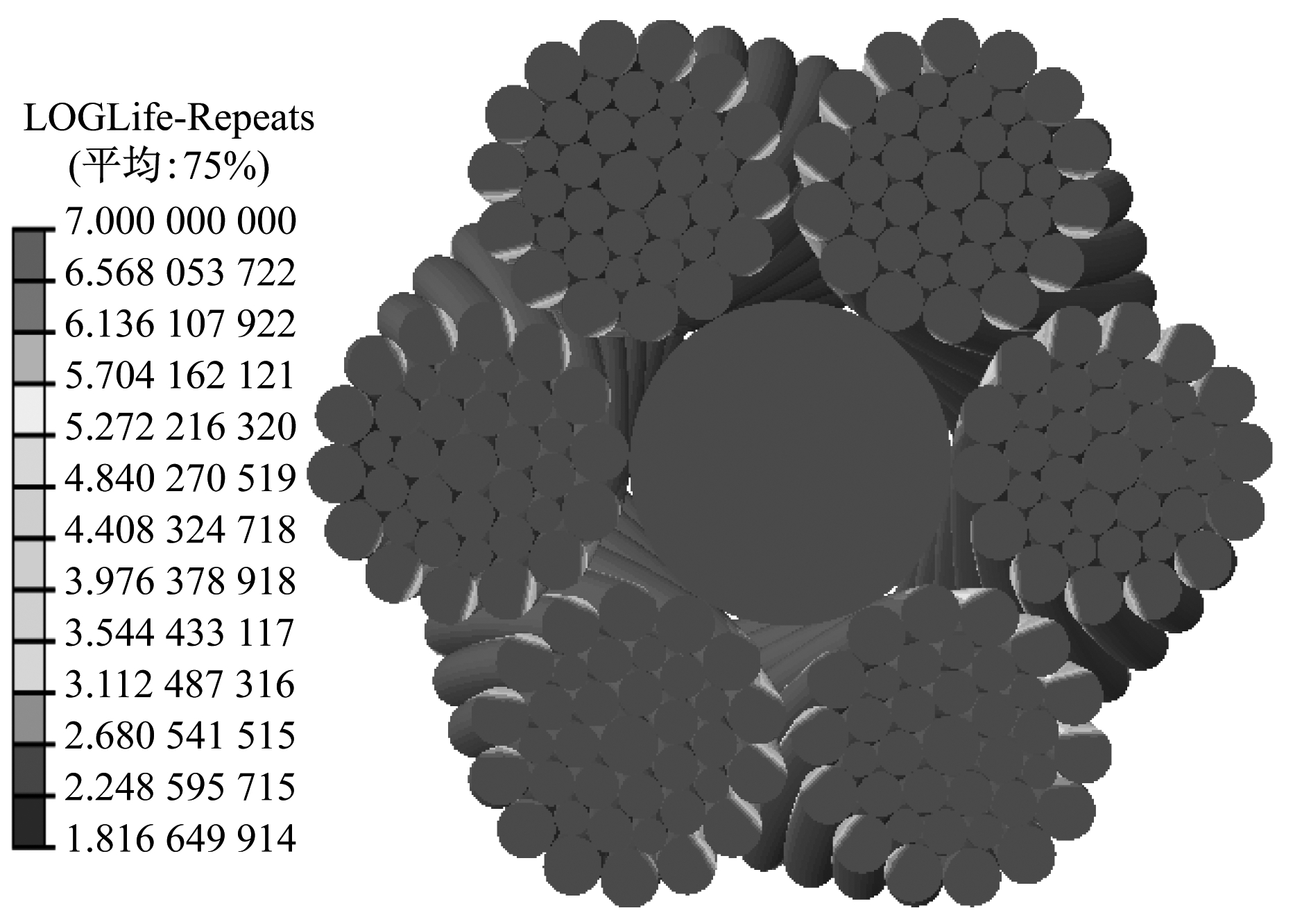

钢丝绳中部横截面的疲劳寿命云图如图10所示。钢丝绳绳股内部钢丝和中间PPC绳芯寿命均达到上限107次。每根绳股最外侧钢丝的疲劳寿命较小,且绳股与绳股接触部分的钢丝寿命最小,相邻绳股接触部分钢丝寿命小于其他区域钢丝寿命。单独分析疲劳寿命最小的钢丝,其疲劳寿命云图如图11所示。可以发现,疲劳寿命最小的单元位于钢丝与钢丝接触的部位。钢丝绳在发生疲劳断裂的过程中,也是从钢丝与钢丝接触的部位最先出现疲劳裂纹的[15],仿真结果与实际情况相符。

图10 钢丝绳中部横截面疲劳寿命云图

图11 最小寿命钢丝疲劳寿命云图

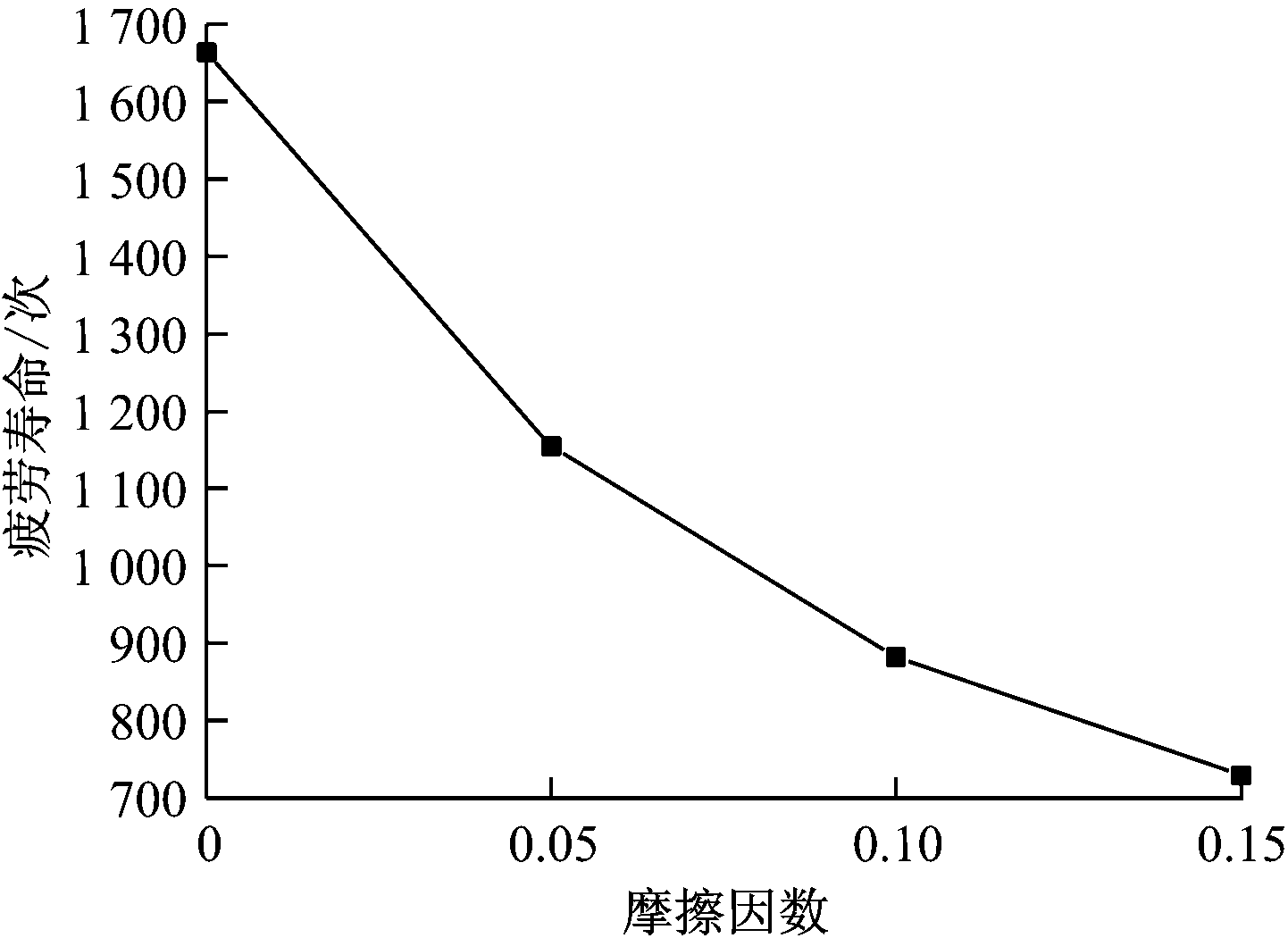

为研究摩擦因数对钢丝绳疲劳寿命的影响,对4种摩擦因数下钢丝绳横截面上的最小疲劳寿命进行比较分析。由仿真结果可知,摩擦因数为0,0.05,0.10,0.15时对应的最小疲劳寿命分别为1 644,1 154,882,729次。摩擦因数与钢丝绳疲劳寿命的关系曲线如图12所示。可以看出,随着摩擦因数的增大,钢丝绳的最小疲劳寿命逐渐减小,无摩擦时疲劳寿命比摩擦因数为0.15时多125%,可见摩擦是钢丝绳失效的重要影响因素。

图12 摩擦因数与钢丝绳疲劳寿命的关系曲线

通过仿真分析了摩擦因数对钢丝绳直线拉伸状态下的应力分布和疲劳寿命的影响,结果表明:绳股

外侧钢丝应力较大,且最大应力位于绳股与绳股接触部位的钢丝上;随着摩擦因数的增大,钢丝绳的应力逐渐增大,疲劳寿命逐渐减小,钢丝绳在应力最大处疲劳寿命最小。

参考文献:

[1] 陈向阳,张瑾,唐文亭.1×7+IWS结构钢丝绳服役中的有限元模拟[J].铸造技术,2014,35(4):676-679.

[2] 刘义,杨芳,李济顺,等.摩擦提升机摩擦传动特性建模[J].机械设计与研究,2016,32(4):68-73.

[3] 姜海波,张德坤,马军.接触摩擦因素对钢丝绳有限元结果影响性分析[J].煤炭科学技术,2011,39(11):88-90.

[4] 马军,葛世荣,张德坤.钢丝绳股内钢丝应力-应变分布的计算模型及数值模拟[J].机械工程学报,2009,45(11):277-282.

[5] 鲁信辉,马平,王志勇.钢丝绳应力场与疲劳寿命研究[J].机械设计与制造,2014(10):119-122.

[6] 贾小凡,张德坤.承载钢丝绳在不同预张力下的弯曲疲劳损伤研究[J].机械工程学报,2011,47(24):31-37.

[7] 胡茂.滑轮直径对钢丝绳寿命影响研究[D].武汉:武汉理工大学,2012:13-37.

[8] 谷海涛.起重机用钢丝绳受力分析及疲劳寿命估算研究[D].太原:太原科技大学,2013:33-47.

[9] 刘利伟,李建朝.矿井提升机钢丝绳在线无损检测系统的设计及应用[J].工矿自动化,2012,38(1):90-92.

[10] CRUZADO A,LEEN S B,URCHEGUI M A,et al.Finite element simulation of fretting wear and fatigue in thin steel wires[J].International Journal of Fatigue,2013,55(5):7-21.

[11] 陈海燕.ABAQUS有限元分析从入门到精通[M].北京:电子工业出版社,2015:100-119.

[12] 成大先.机械设计手册[M].北京:化学工业出版社,2010:7-9.

[13] 姚灵灵,贺乃宝,高倩,等.液压支架前连杆疲劳寿命预测方法[J].工矿自动化,2015,41(10):46-48.

[14] 熊伟红,向晓东,喻青.基于名义应力法的桥式起重机用钢丝绳疲劳寿命估算[J].工业安全与环保,2014,40(7):23-25.

[15] 马军,葛世荣,张德坤.钢丝绳股内钢丝的载荷分布[J].机械工程学报,2009,45(4):259-264.

Analysis of affection of friction factor on stress and fatigue life of steel wire rope

DU Wenzheng, MA Baozhu, CAO Dazhi, FU Guanglei, XIE Zheng

(Launching Engineering Department, Rocket Force University of Engineering, Xi'an 710025, China)

Abstract:Taking 6×36+WS steel wire rope as research object, 3D model of the steel wire rope which was established by SolidWorks software was imported into ABAQUS, and a finite element model of the steel wire rope was established by setting up contact pairs and boundary conditions. Under the same axial load, affection of different friction factors on stress and fatigue life of the steel wire rope was simulated and analyzed. The results show that stress located on steel wire outside strand is large when the steel wire rope in stretch state, and the maximum stress is located on the steel wires where strands contact with each other. With increase of friction factors, stress of the steel wire rope increases and fatigue life decreases gradually, and fatigue life of the steel wire rope with the maximum stress is the minimum.

Key words:steel wire rope; friction factor; stress; fatigue life; finite element

文章编号:1671-251X(2017)03-0043-05

DOI:10.13272/j.issn.1671-251x.2017.03.010

收稿日期:2016-12-03;

修回日期:2017-01-22;责任编辑:盛男。

作者简介:杜文正(1974-),男,陕西西安人,副教授,博士,主要研究方向为多体系统动力学,E-mail:duwenzheng@vip.163.com。通信作者:马保珠(1992-),男,河南正阳人,硕士研究生,主要研究方向为起重机动力学和多体系统动力学,E-mail:1005636054@qq.com。

中图分类号:TD532

文献标志码:A

网络出版:时间:2017-02-28 16:56

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170301.1514.010.html

杜文正,马保珠,曹大志,等.摩擦因数对钢丝绳应力和疲劳寿命的影响分析[J].工矿自动化,2017,43(3):43-47.