综采工作面过上覆房采区煤柱爆破应力演化规律研究

唐胜利1, 孟庄涵1, 徐拴海2, 刘小平2

(1.西安科技大学 地质与环境学院, 陕西 西安 710054;2.中煤科工集团西安研究院有限公司, 陕西 西安 710077)

摘要:为解决下煤层采动时工作面顶板压力大、支架压死等问题,以韩家湾煤矿为工程背景,从多煤柱相互影响的角度出发,采用UDEC模拟软件对残留煤柱爆破前后的应力演化规律、顶板活动规律进行了研究。研究结果表明,下煤层采前对上层煤柱进行爆破,能够有效消除巷道围岩应力集中的问题;长壁工作面位于煤柱的正下方时,顶板垂直应力达到最大,易出现因载荷集中造成支架压死的现象。该研究成果对类似条件矿井安全开采的顶板控制具有一定的指导意义。

关键词:煤炭开采; 上覆采空区; 浅埋煤层; 房式采空区; 应力演化; 顶板活动; 爆破煤柱

0 引言

随着榆神府矿区矿井(井工)年产量逐渐增加及开采强度不断加大,上部煤层采用房式开采已开采完毕,矿井生产布局已向下部煤层转移,形成了榆神府矿区小煤窑采空区下近距离煤层长壁综采的特征[1-3]。房式采空区下煤层回采时受到本煤层动载矿压和上煤层采空区内残留煤柱的共同影响,将制约下煤层生产效能的充分发挥[4-7]。专家学者已经对浅埋近距离上下煤层均为长壁式开采时覆岩的运动规律进行了研究,并取得了大量研究成果。参考文献[8-9]结合长壁开采岩层移动特点,研究了厚煤层分层重复开采时岩层移动的规律性,指出随着采动次数的增加,下沉系数不断减小,最后趋于零;参考文献[10-11]研究了近距离煤层同采工作面的合理错距,并将得出的合理错距公式运用到现场工程实践,取得了较好的经济效果;参考文献[12]分析了河东井田9、10号煤层顶板结构类型,探讨了上煤层采动后对下煤层的影响作用,并针对下煤层开采提出了可行的预防措施。但以上研究很少涉及上部为房式采空区时,从采空区内残留煤柱的角度对覆岩活动问题的研究。

本文以榆神府矿区韩家湾煤矿为工程背景,在理论分析的基础上,从多煤柱相互影响的角度出发,采用UDEC模拟软件对残留煤柱爆破前后的应力演化规律、顶板活动规律进行了研究。该研究成果对解决该煤矿当前综采工作面的安全高效开采问题及类似条件矿井解决顶板卸压问题等具有理论指导意义。

1 工程地质概况

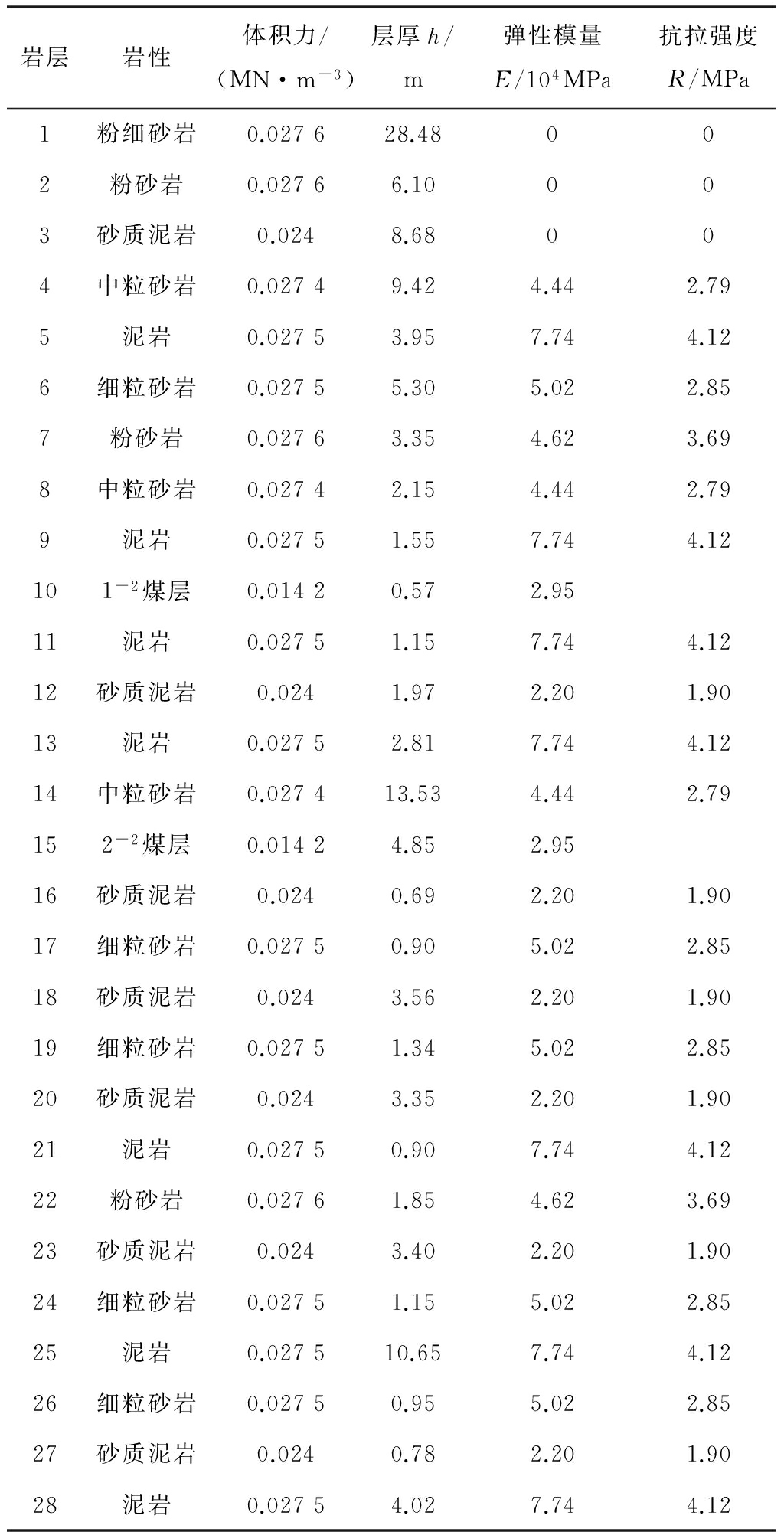

根据韩家湾煤矿地质柱状图,3-1煤层平均厚度为2.65 m,埋深为157.07~101.50 m。其中,3-1煤层上部约为40 m间距,是2-2煤层的133~550 m宽度范围的房式开采后形成的采空区。采空区内残留着大量不规则煤柱,煤柱宽度大多在5 m左右。由于长年风化,煤柱变形破坏情况严重,部分煤柱宽度仅有3~4 m。韩家湾煤矿3-1煤层上覆岩层性质见表1。

2 关键层层位判别

进行岩层移动的实验研究中,模型建立时不能直接将关键层层段和普通岩层简化为一层,否则将改变下部岩层载荷分布,致使模拟结果严重失真[13-15]。因此,进行关键层存在与否及关键层层位判别工作是很有必要的。

运用上覆厚硬岩层载荷的计算公式,结合表1,判别关键层。计算第28层的载荷为153.83 kPa,上覆2层载荷层,分别为第27层0.78 m的砂质泥岩和第26层0.95 m的细粒砂岩。同理,计算第25层和第14层的载荷,得出第25层载荷为742.08 kPa,第14层载荷为1 271.5 kPa。将工作面上覆坚硬岩层视为固支梁考虑,计算第25层、第14层的破断距,如下所示:

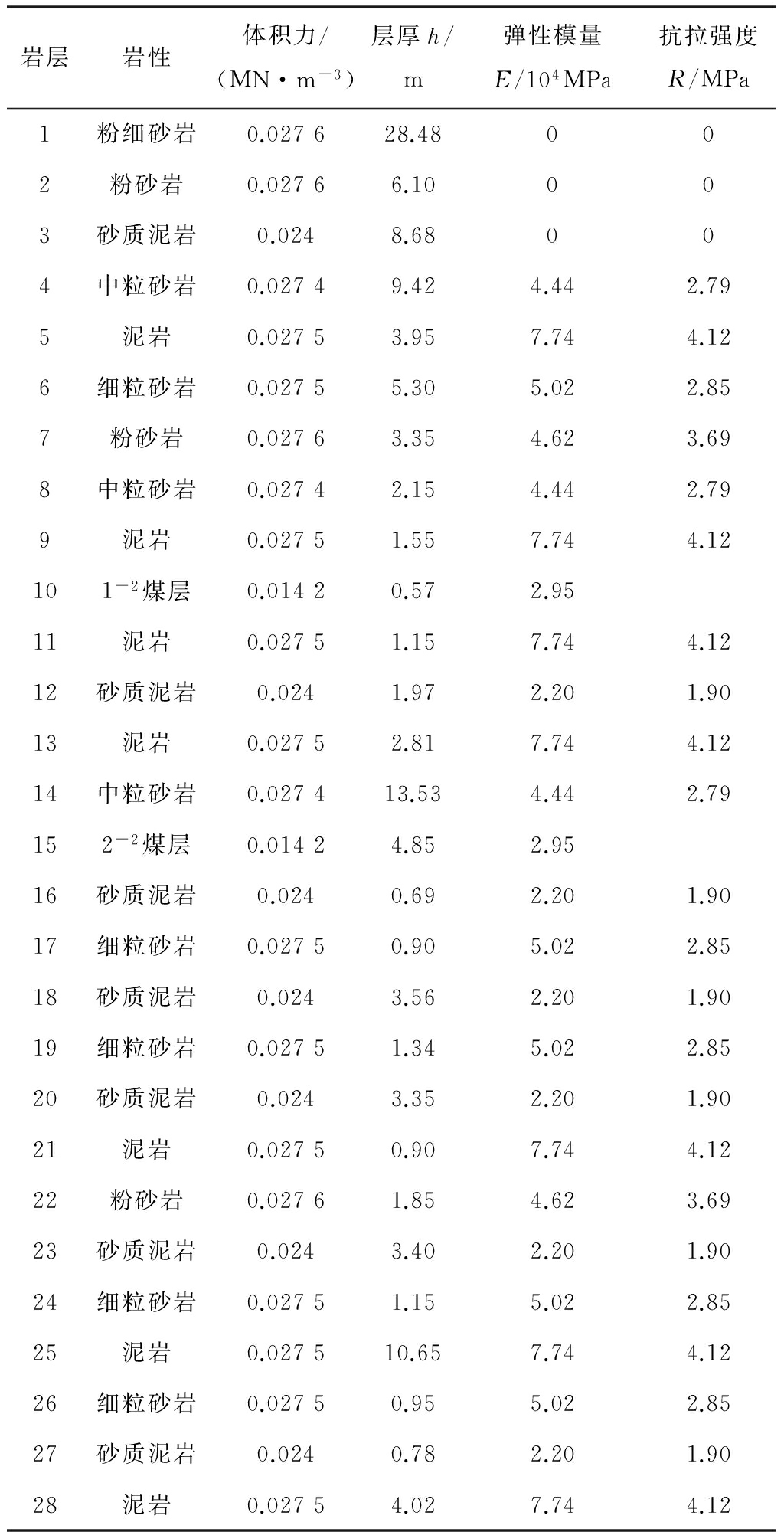

表1 韩家湾煤矿3-1煤层上覆岩层性质

岩层岩性体积力/(MN·m-3)层厚h/m弹性模量E/104MPa抗拉强度R/MPa1粉细砂岩0.027628.48002粉砂岩0.02766.10003砂质泥岩0.0248.68004中粒砂岩0.02749.424.442.795泥岩0.02753.957.744.126细粒砂岩0.02755.305.022.857粉砂岩0.02763.354.623.698中粒砂岩0.02742.154.442.799泥岩0.02751.557.744.12101-2煤层0.01420.572.9511泥岩0.02751.157.744.1212砂质泥岩0.0241.972.201.9013泥岩0.02752.817.744.1214中粒砂岩0.027413.534.442.79152-2煤层0.01424.852.9516砂质泥岩0.0240.692.201.9017细粒砂岩0.02750.905.022.8518砂质泥岩0.0243.562.201.9019细粒砂岩0.02751.345.022.8520砂质泥岩0.0243.352.201.9021泥岩0.02750.907.744.1222粉砂岩0.02761.854.623.6923砂质泥岩0.0243.402.201.9024细粒砂岩0.02751.155.022.8525泥岩0.027510.657.744.1226细粒砂岩0.02750.955.022.8527砂质泥岩0.0240.782.201.9028泥岩0.02754.027.744.12

(1)

(2)

式中:h25为第25层岩层层厚;R25为第25层岩层抗拉强度;q15|25为第15~第25层岩层作用在第25层岩层上的载荷;q1|14为第1~第14层岩层作用在第14层岩层上的载荷。

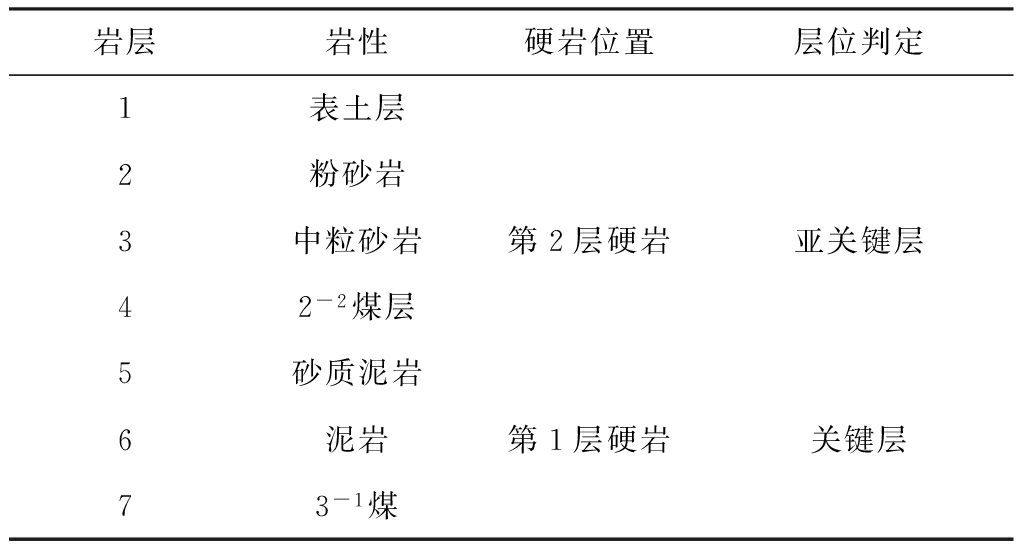

根据关键层理论的判别条件可知,第25层为主关键层,第14层为亚关键层。亚关键层控制局部上覆较软岩层,主关键层控制其层上所有的岩层。主要结果见表2。

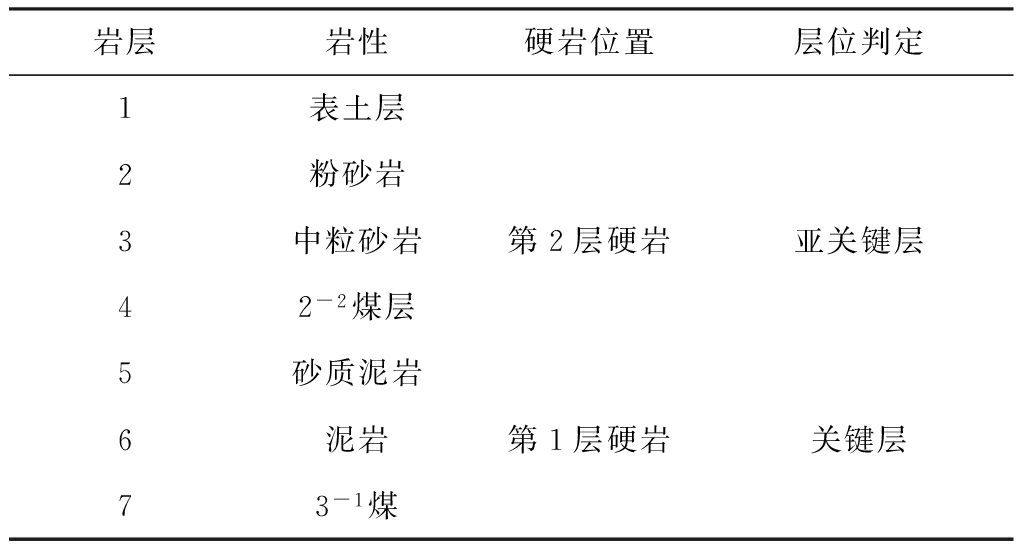

表2 工作面顶板层位判定结果

岩层岩性硬岩位置层位判定1表土层2粉砂岩3中粒砂岩第2层硬岩亚关键层42-2煤层5砂质泥岩6泥岩第1层硬岩关键层73-1煤

3 煤柱爆破应力演化规律研究

3.1 模型建立

结合韩家湾煤矿2-2煤层房式开采及下方3-1煤层长壁开采条件,采用UDEC建立数值计算模型。由于开采浅埋煤层时覆岩运动波及地表,模型取地表为上边界,故模型的垂直范围为从煤层底板至地表。模型的水平方向取3-1煤层工作面推进方向。模型尺寸:x×y=600 m ×149 m。模型中2-2煤层采用房式开采方法,煤柱和煤房尺寸为5 m×5 m;3-1煤层采用长壁开采方法,在工作面450 m处从右向左推进,开挖步距为每步5 m。左右边界限制x方向的位移,下部边界限制y方向的位移。本构关系采用Mohr-Coulumb屈服准则模型。

模型中设置了1条观测线,观测线上每隔1 m设一个观测点,与模型对应位置:y=20 m(主关键层)处。数值模拟中对岩层的位移、应力、裂隙发育进行监测。

3.2 模拟计算分析

3.2.1 残留煤柱应力分析

现场采取爆破上方煤柱的方法来缓解上层遗留煤柱对下煤层工作面顶板的聚压作用。采用数值模拟煤柱未爆破和已爆破这2种情况下煤柱的破坏情况和煤体内应力的分布规律,以定量分析爆破煤柱对应力演化情况的影响。

模拟计算采用弱化煤体结构面力学参数等效模拟煤柱的爆破弱化。根据煤体爆破前后强度的不同,在弱化之前将2-2煤层残留煤柱划分为1.25 m×1.15 m的块体,在弱化后将煤柱划分为1.25 m×0.75 m的块体,同时对爆破区域单元强度和弹性模量降低40%。

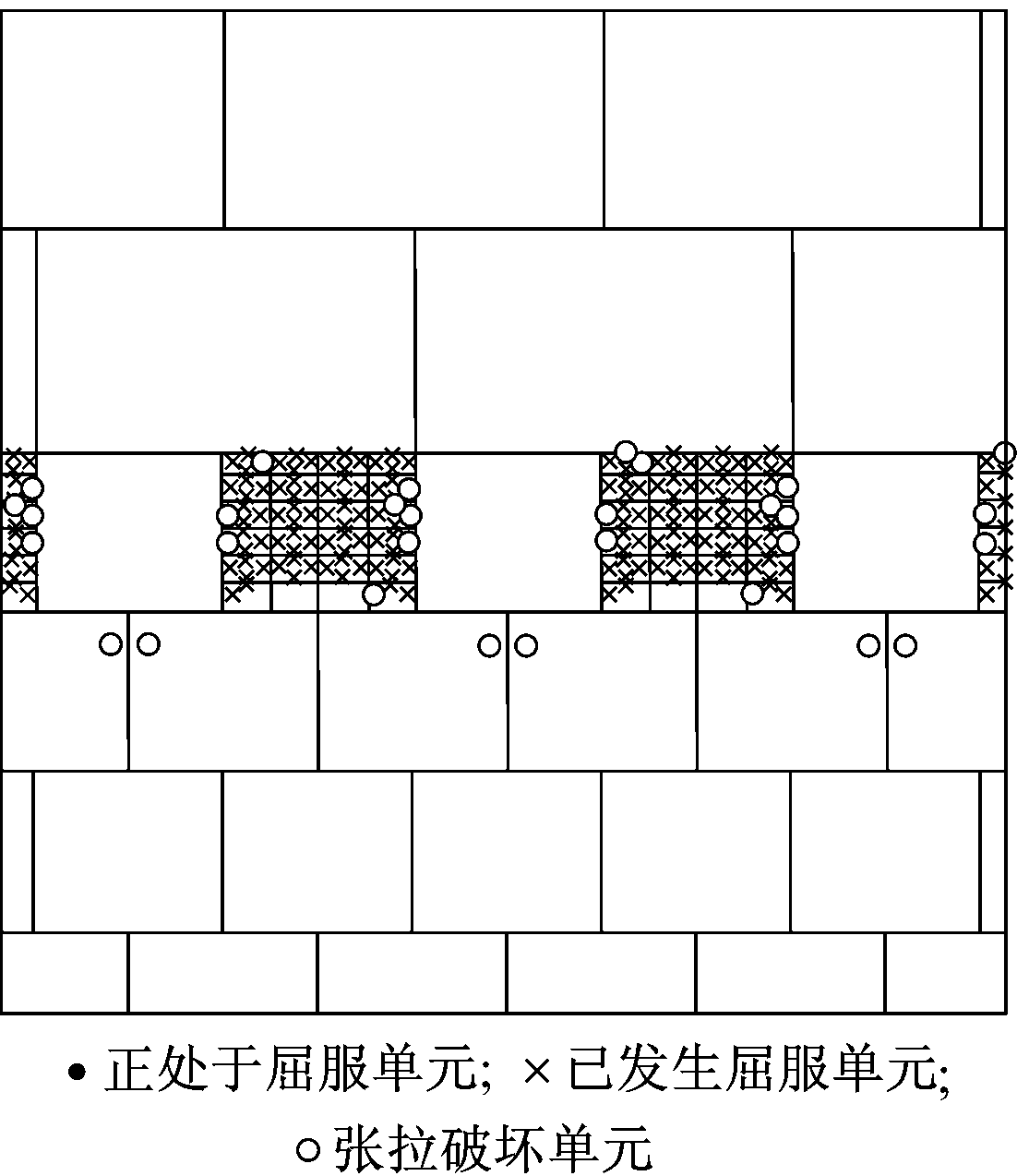

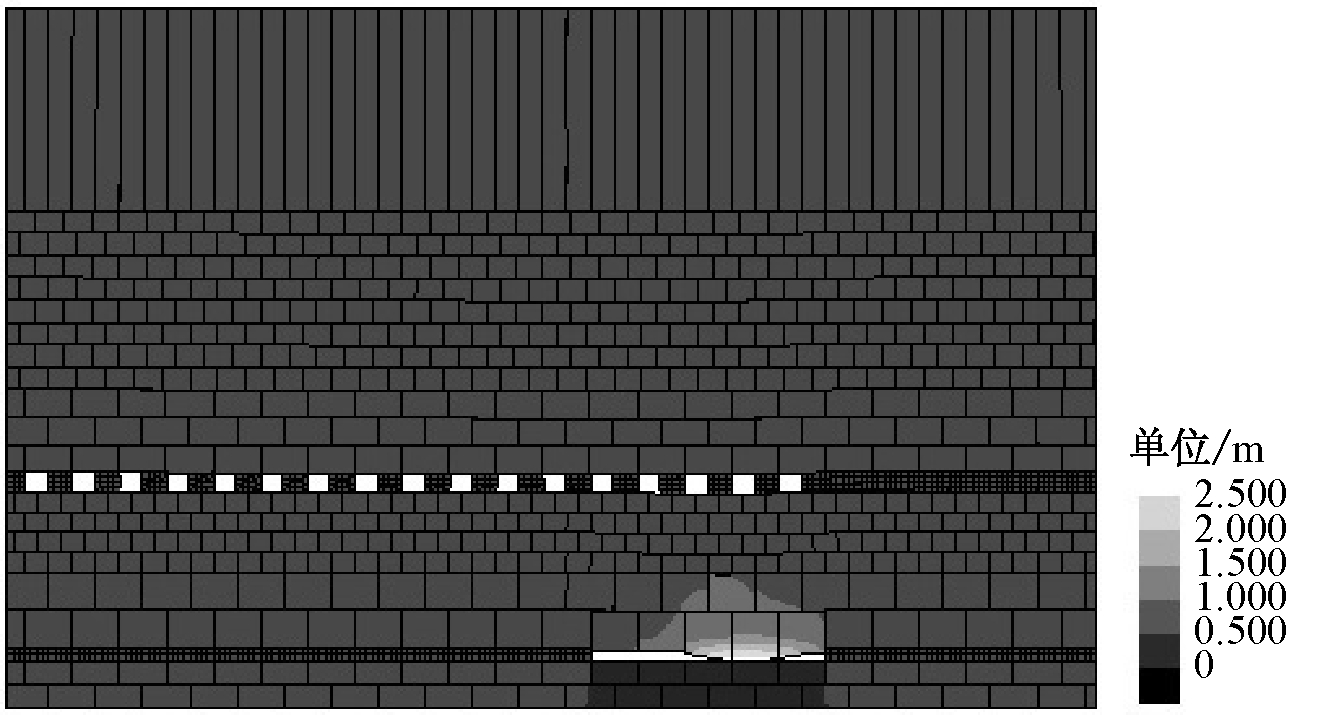

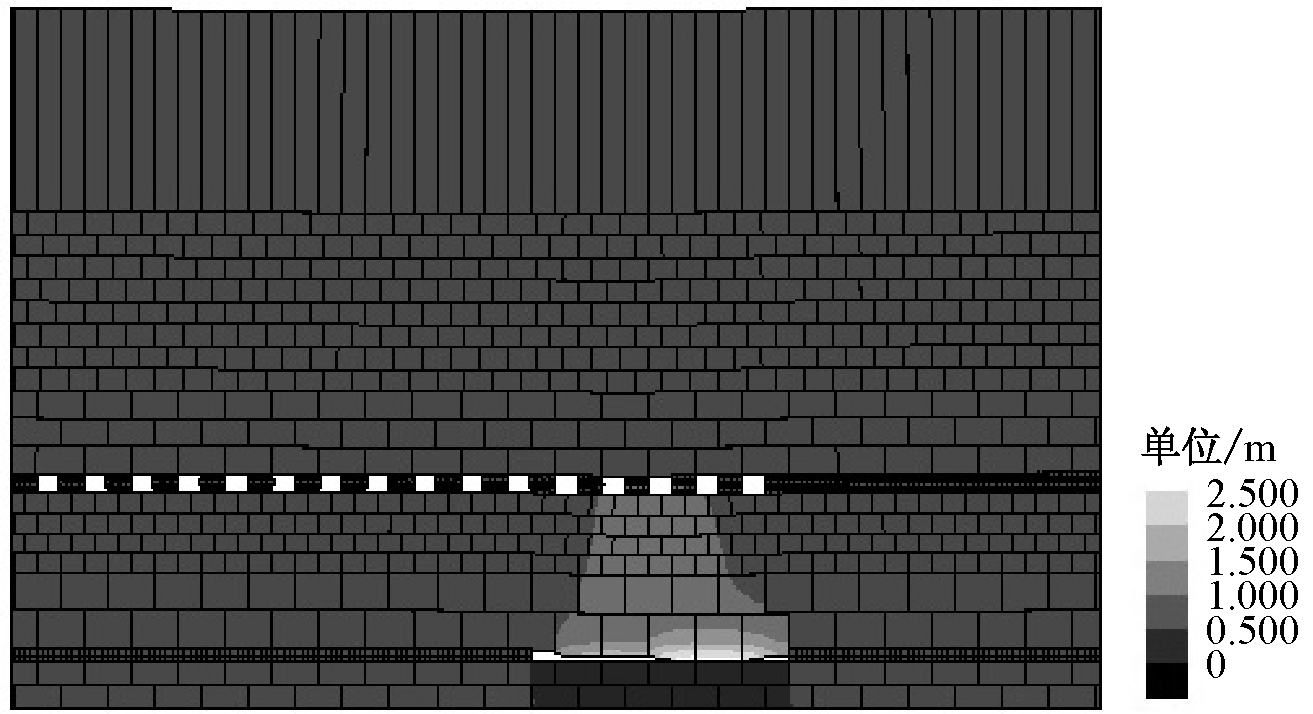

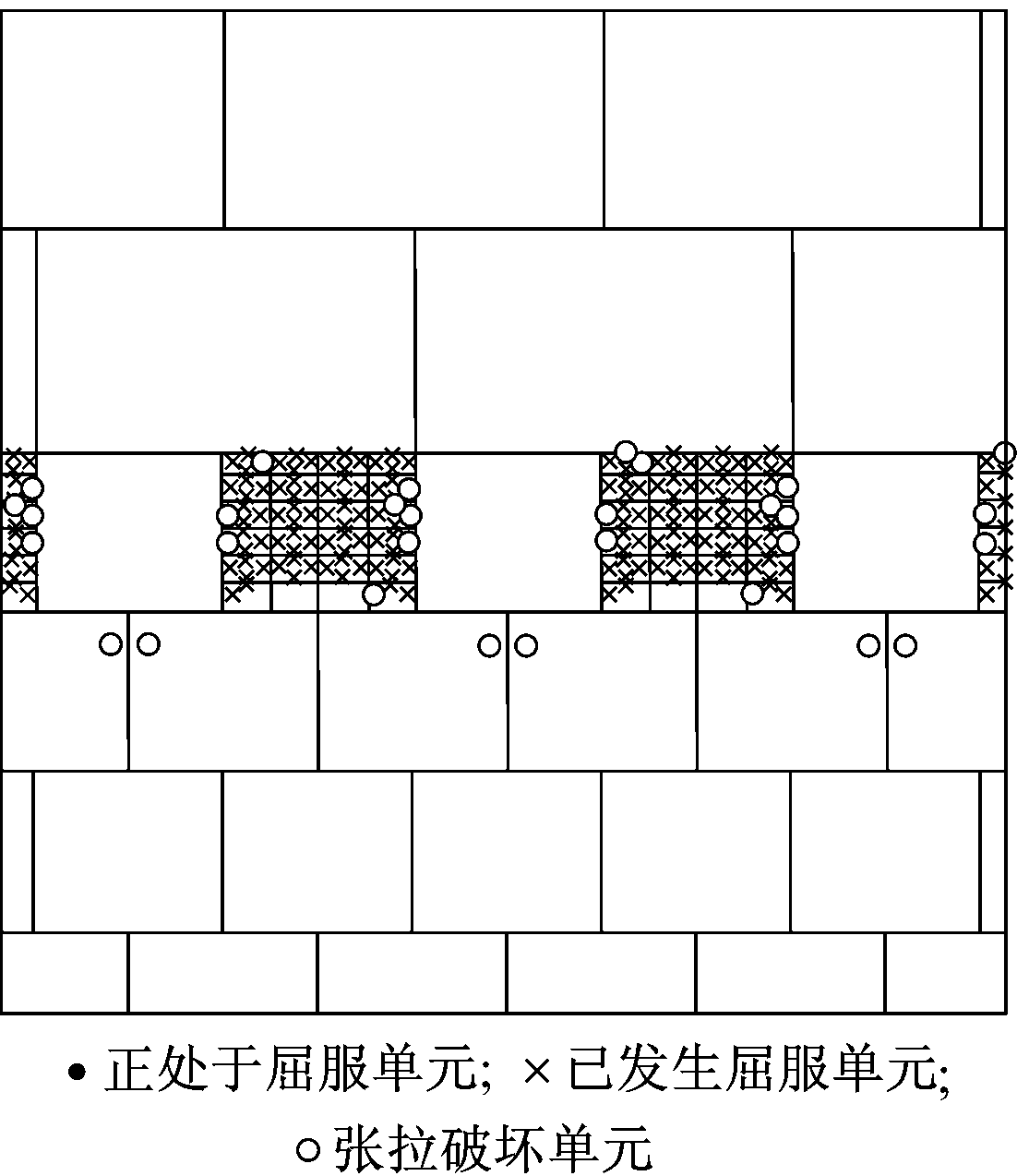

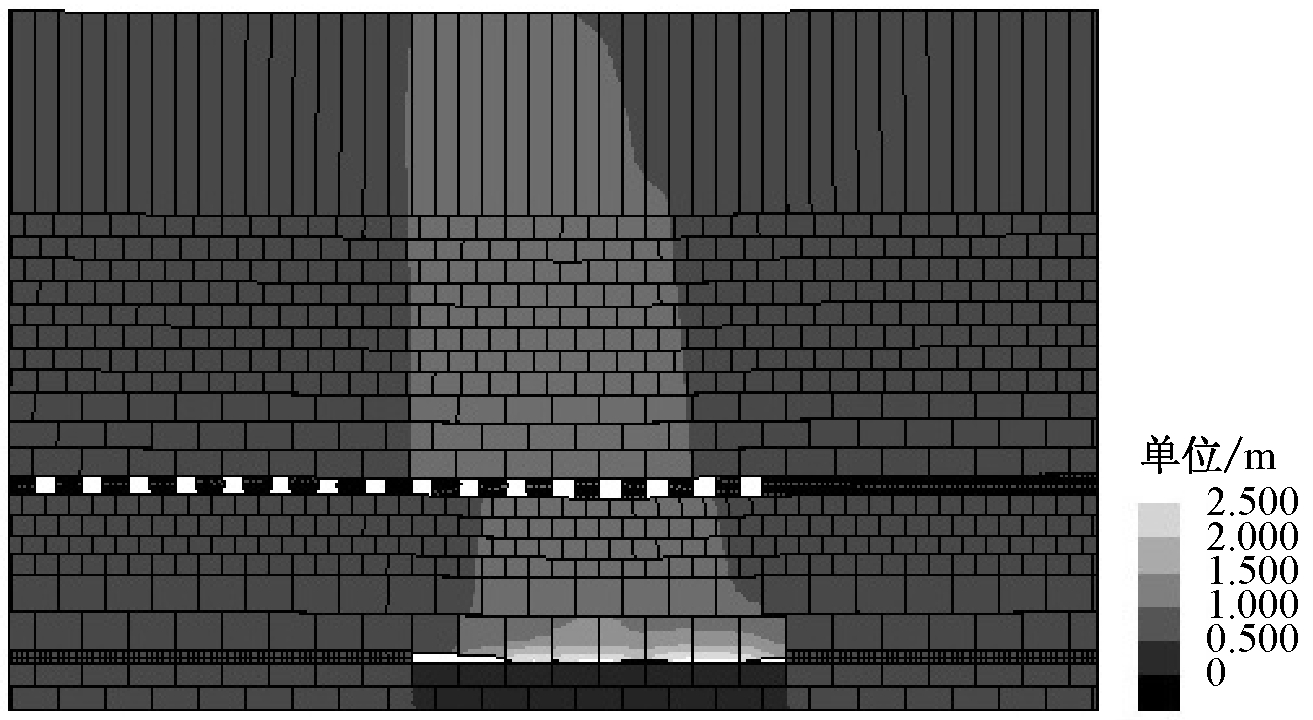

煤柱已爆破和未爆破2种情况下煤柱塑性区分布如图1所示。当工作面上方煤柱没有爆破弱化时,煤柱没有完全破坏,中间上下的部位存在弹性区,上覆岩层的压力通过煤柱传递到下岩层。煤柱爆破弱化后,工作面上方煤柱已完全破坏,煤柱完全处于塑性屈服的状态,发生中部微鼓的变形。

(a) 煤柱未爆破

(b) 煤柱已爆破

图1 煤柱塑性区分布

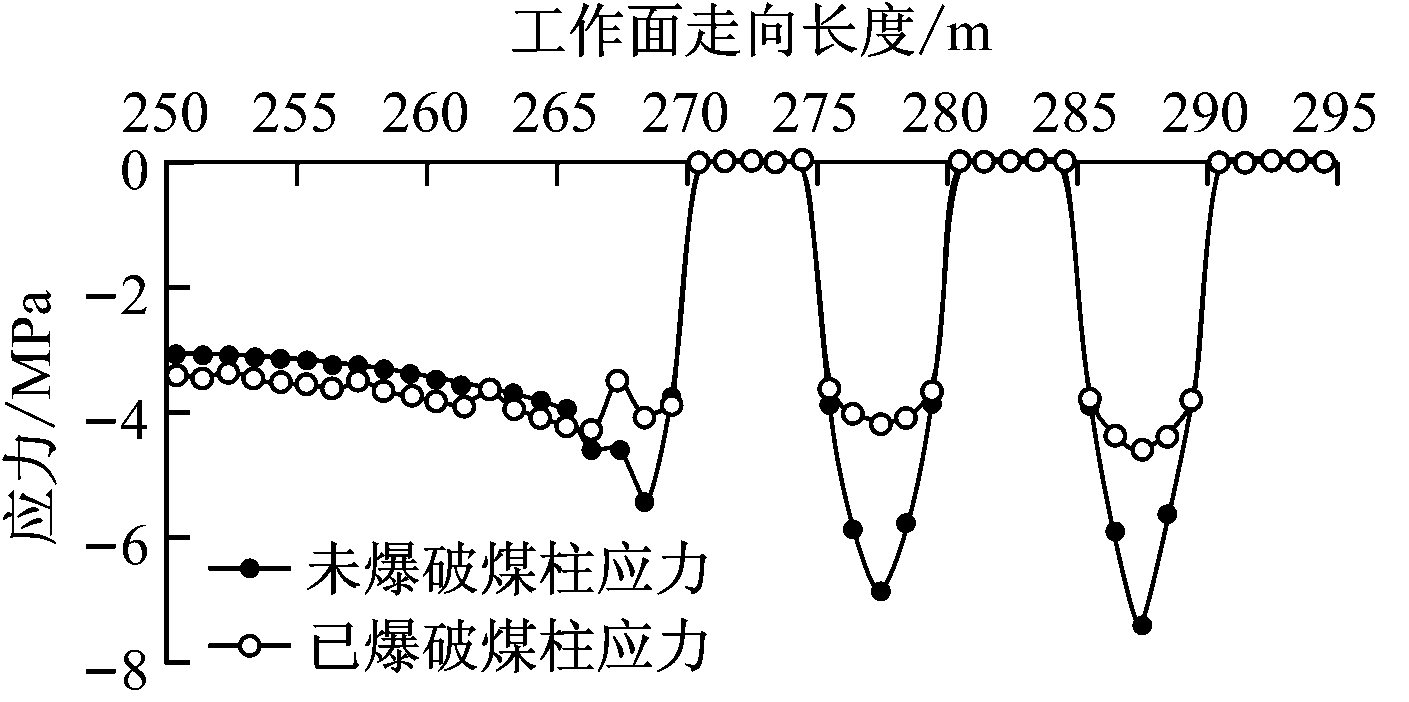

煤柱及工作面垂直应力曲线如图2所示。由图2可知,煤柱应力集中现象明显,且受力不均匀,煤柱边缘应力较小,煤柱中部应力较大,各煤柱之间应力分布情况基本类似。未爆破的煤柱垂直应力大致为5.5~6.5 MPa,应力集中系数约为2.2~2.4;已爆破的煤柱内垂直应力集中程度降低,垂直应力大致为3.5~4.5 MPa,应力集中系数约为1.1~1.3。此时,煤柱基本丧失支撑能力,上覆岩层的压力转移到了前方的煤体内。可见对煤柱进行爆破破坏后,应力集中积聚的能量得到一定程度的释放,同时减弱了对上覆岩层压力的传递作用,有利于下方煤层的开采;可以避免下煤层工作面开采期间诱发煤柱群突然失稳,进而避免下煤层采动时顶板大面积垮落的冲击矿压灾害。

图2 煤柱及工作面垂直应力曲线

3.2.2 3-1煤层工作面顶板运动规律分析

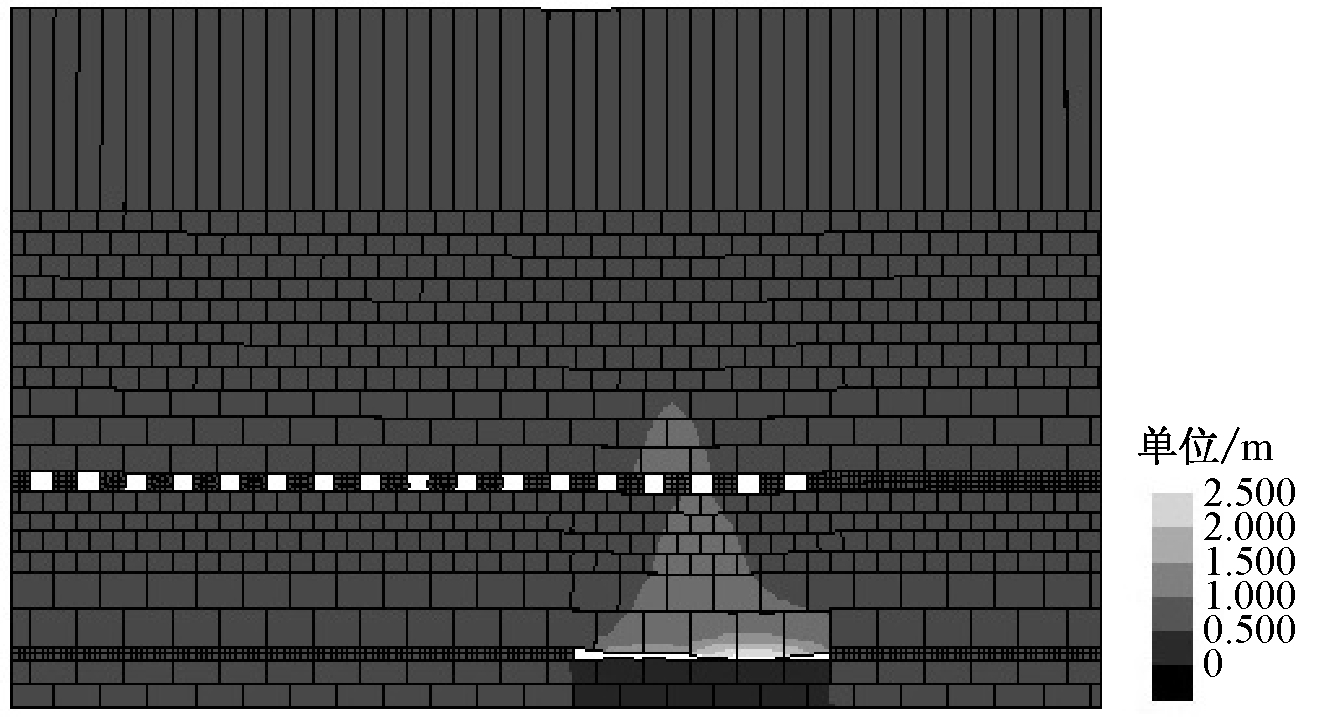

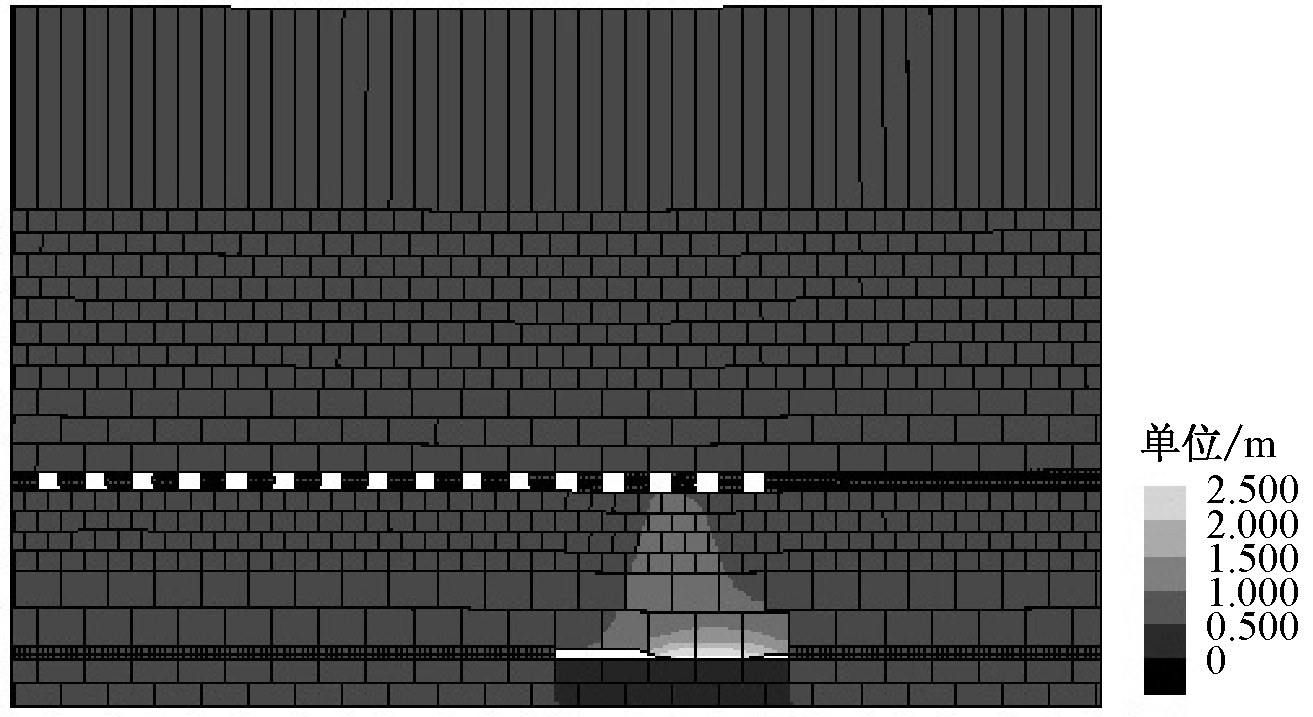

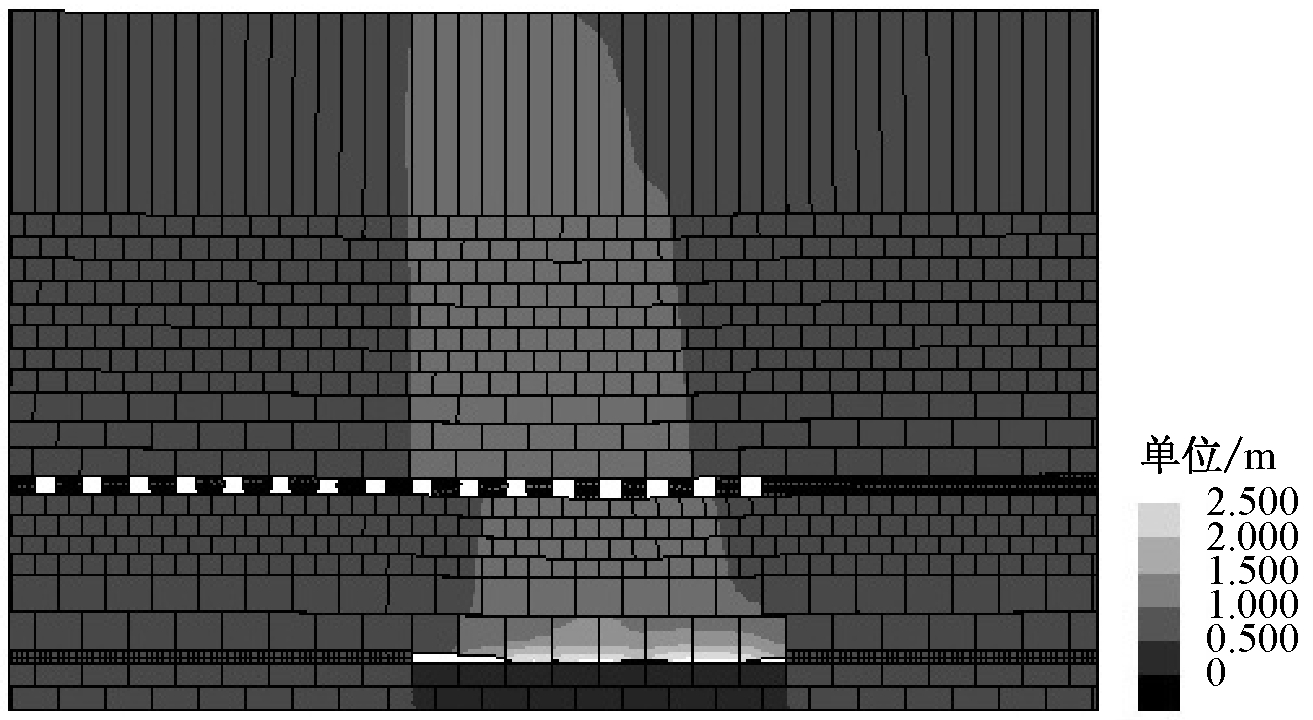

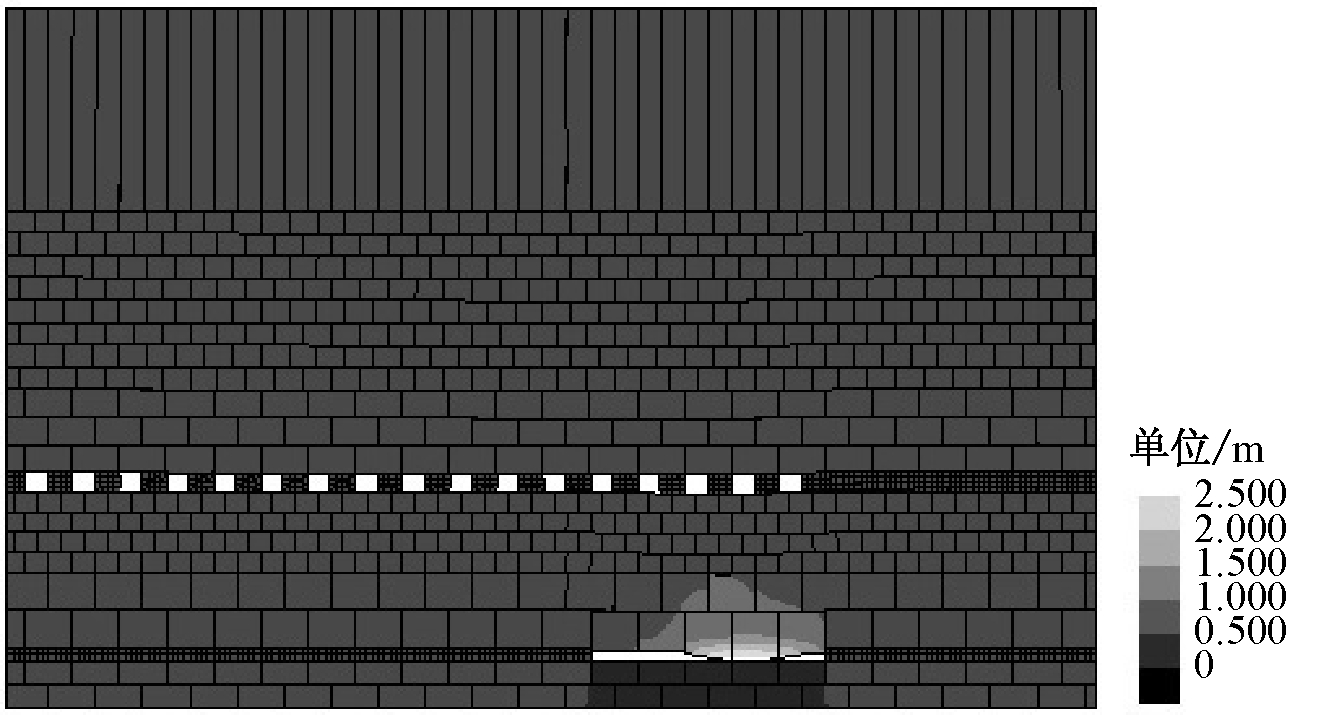

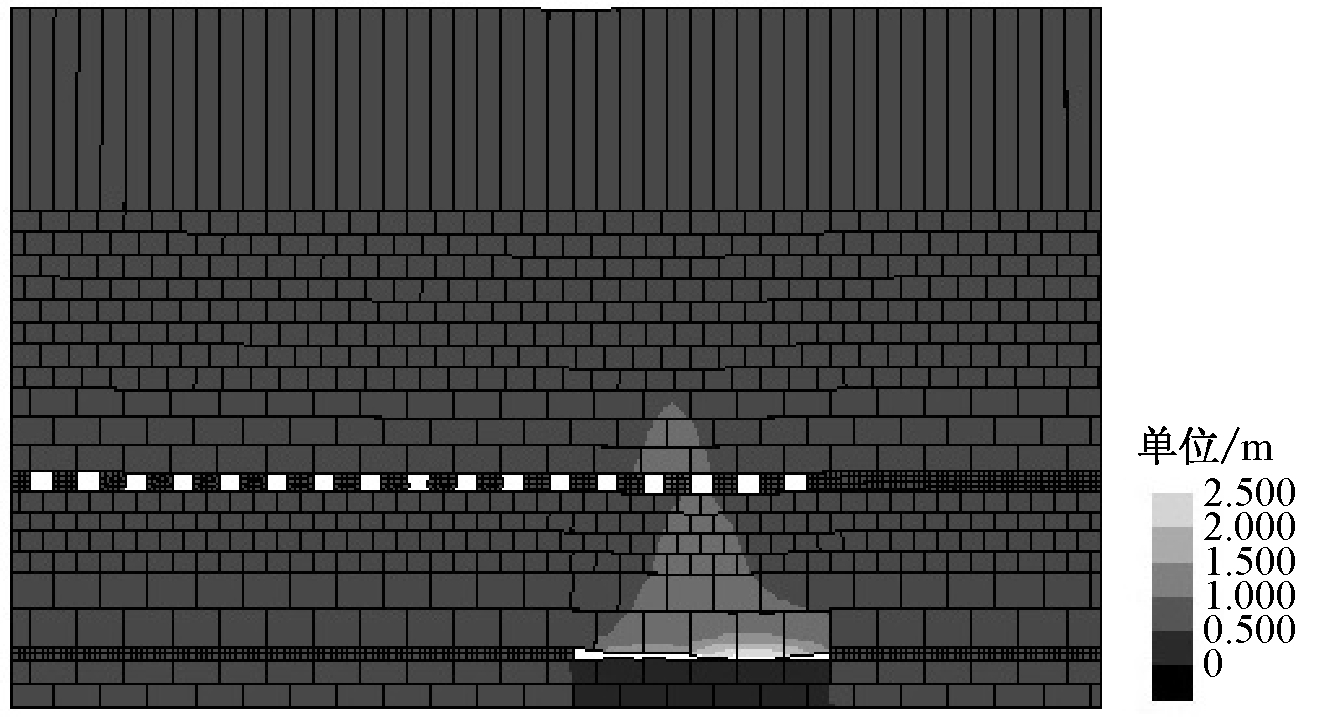

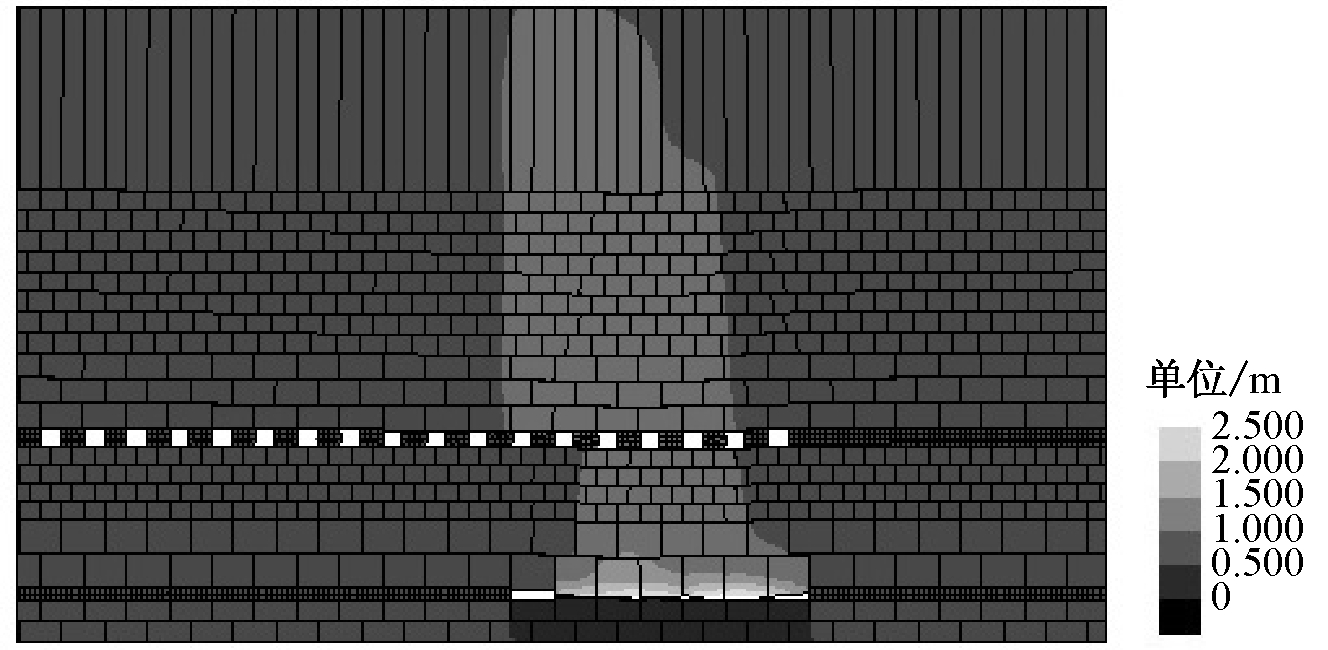

煤柱未爆破和已爆破时覆岩垂直位移分布云图如图3、图4所示。模拟分析发现,当上部2-2煤层采空区覆岩稳定后,下部3-1煤层工作面回采初期顶板由下至上依次断裂,在关键层整体失稳之前,由于关键层的屏蔽作用,上部顶板已破坏的岩层和地表尚不能发生再次移动。但在关键层断裂后,上煤层采空区的松散结构会迅速向上移动,位移波及至2-2煤层采空区内,此时朝向采空区一侧的垂直位移迅速增大,亚关键层断裂后垂直位移直接波及地表,并在地表形成范围逐渐扩大且比采空区大得多的沉陷区。煤柱未爆破时,工作面推进55 m处,垂直位移向上波及至2-2煤层采空区,推进70 m处运动发展至地表。煤柱爆破后,工作面推进55 m时,垂直位移并未上移至2-2煤层采空区,推进80 m时运动发展至地表。可以认为对煤柱进行爆破处理后,煤柱的载荷传递作用大幅下降,下层煤开采时破坏范围也较小。下层煤回采时,煤柱未爆破和已爆破的地表最大垂直位移出现在采空区中心,其值分别稳定在1.5,1.1 m处,说明爆破煤柱对控制地表下沉量有一定的作用。

(a) 推进50 m

(b) 推进55 m (运动导通)

(c) 推进70 m(运动波及地表)

图3 煤柱未爆破时覆岩垂直位移分布云图

(a) 推进50 m

(b) 推进55 m (运动导通)

(c) 推进80 m(运动波及地表)

图4 煤柱已爆破时覆岩垂直位移分布云图

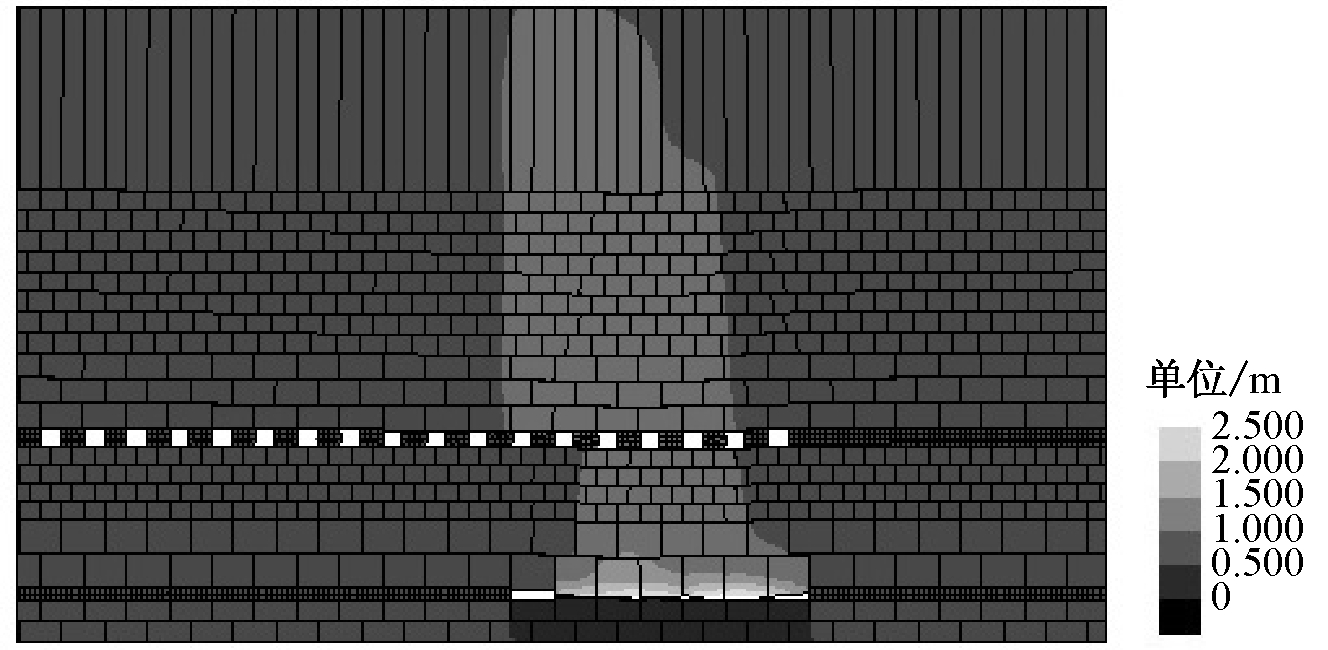

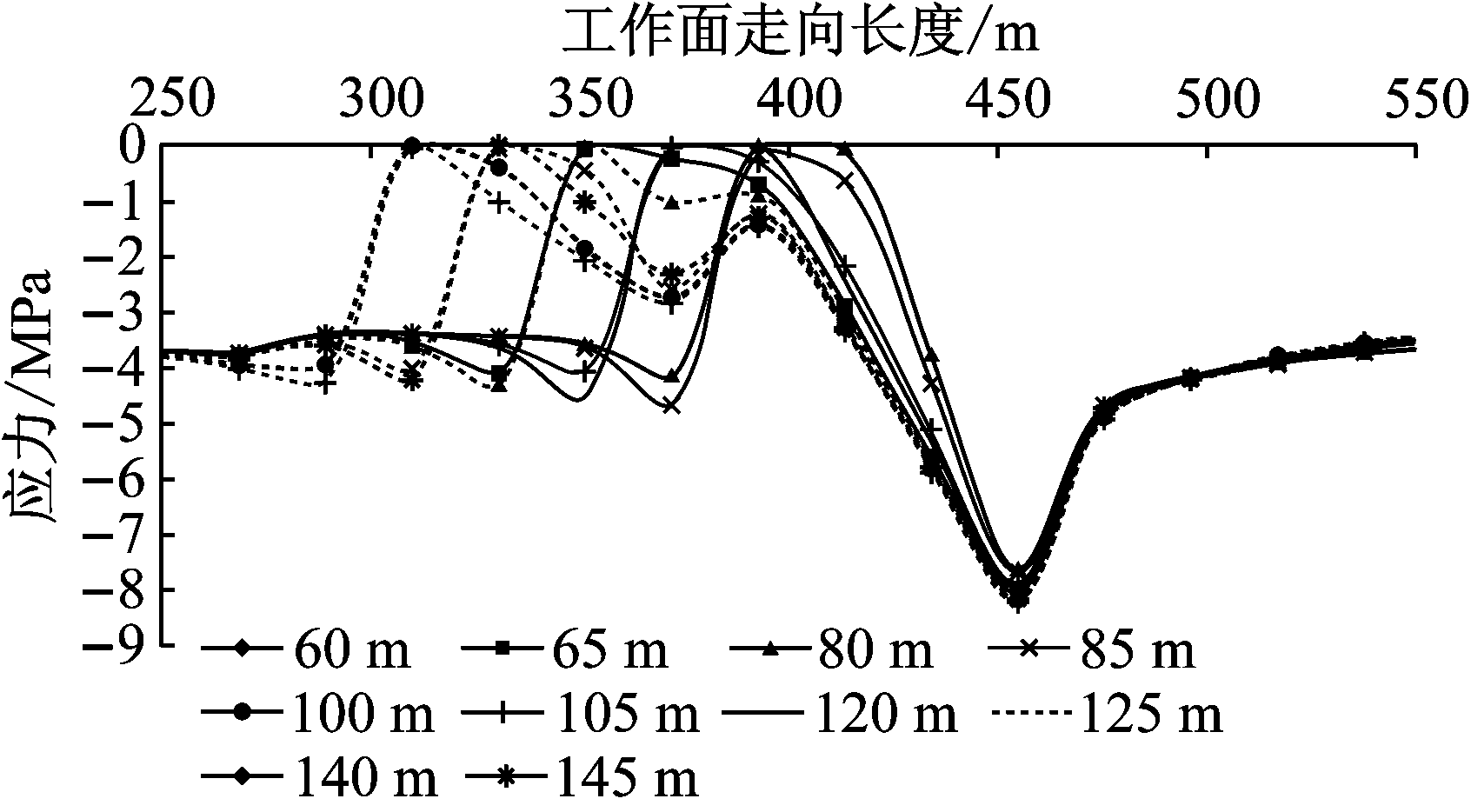

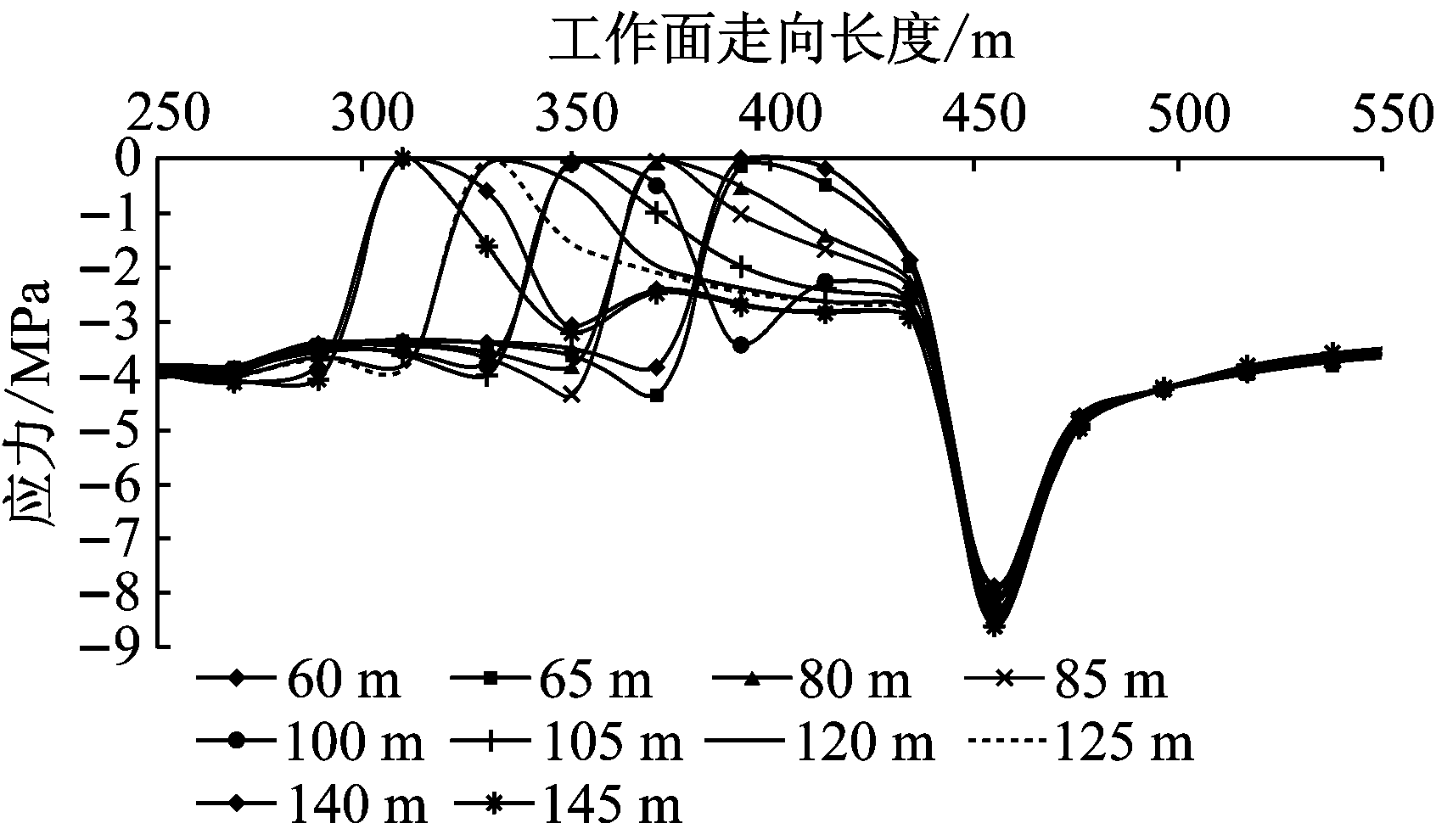

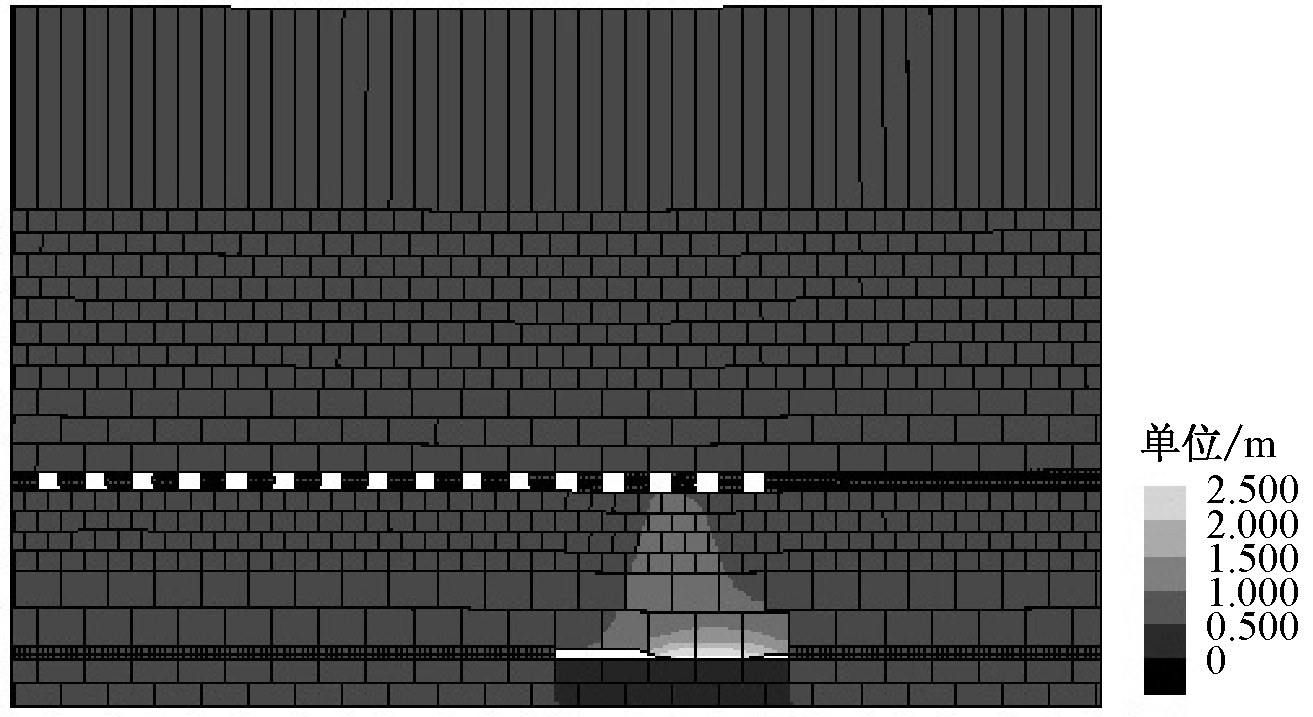

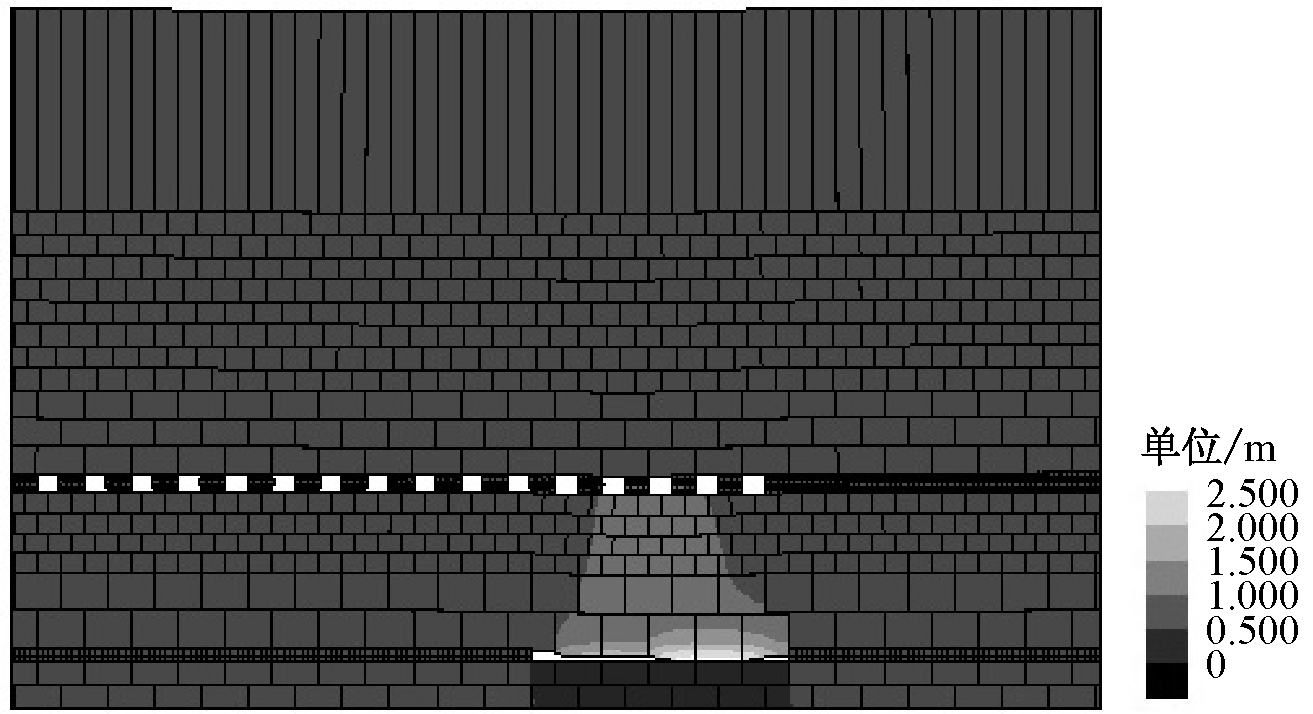

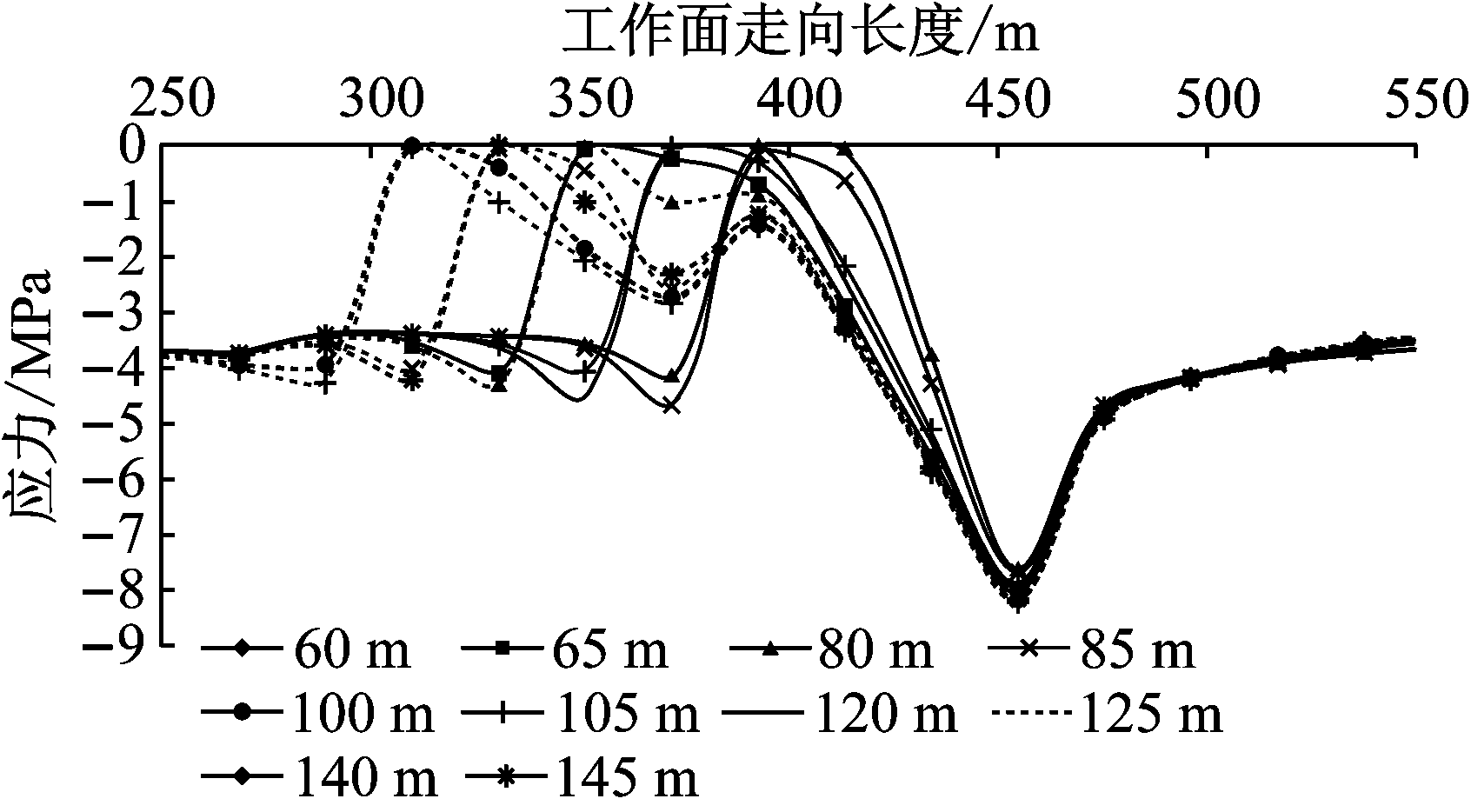

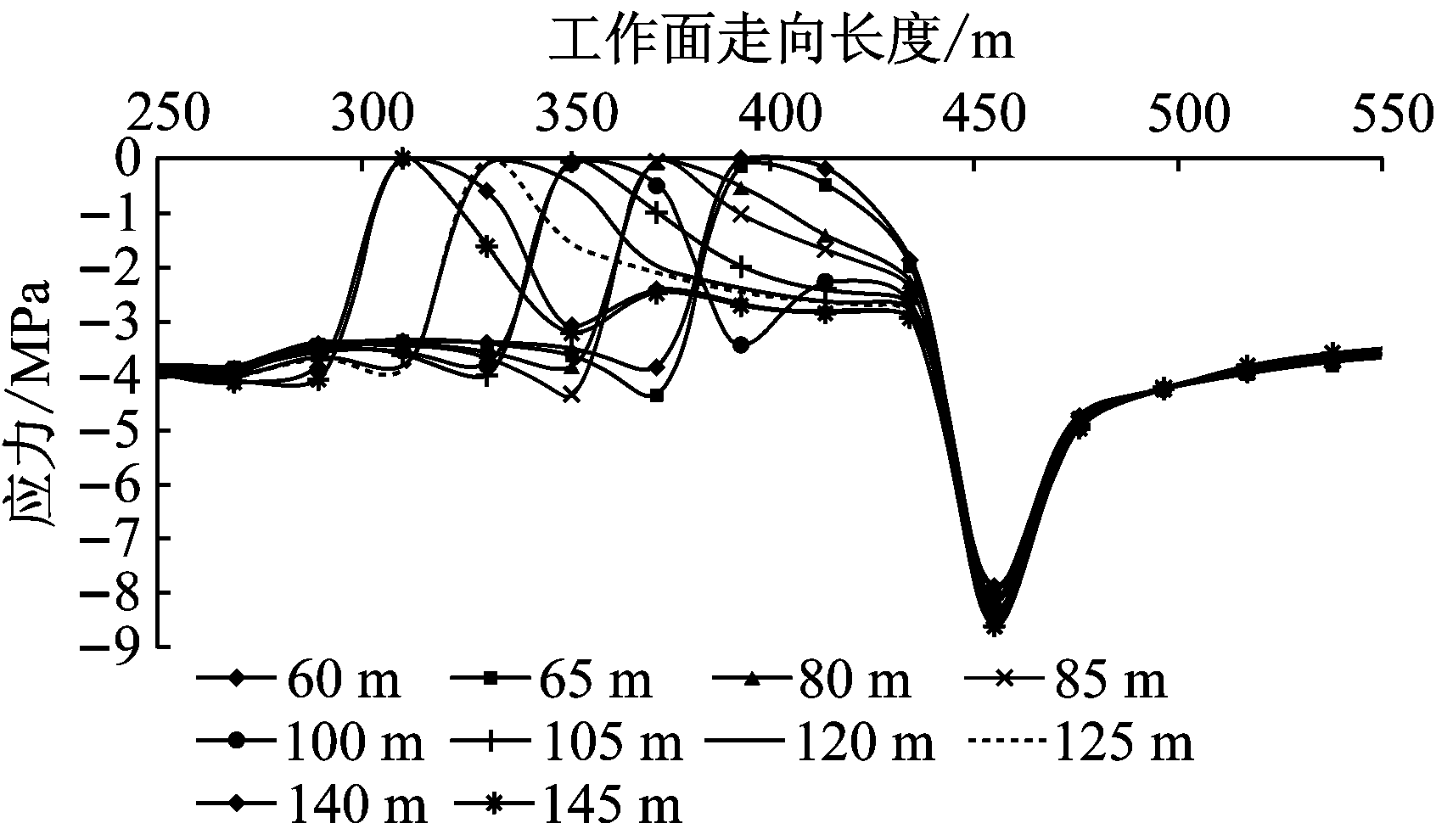

对模型观测线进行记录,作出随工作面推进变化(推进距离分别为60,65,80,85,100,105,120,125,140,145 m)时的3-1煤层顶板垂直应力分布曲线,如图5所示。从图5可以看出,煤柱爆破前后,3-1煤层顶板垂直应力分布规律十分相似,在2-2煤层未采动区段下顶板垂直应力相对较小,残留煤柱下顶板垂直应力较大,且应力具有明显的波动性。沿工作面走向,顶板垂直应力依次出现升高-降低-升高-平稳的规律。煤柱爆破后开采段顶板垂直应力曲线较平缓且小于煤柱未处理的情况,工作面推进120 m和125 m处最为明显,相比煤柱未爆破的条件下分别减小了0.21 MPa和0.26 MPa。说明工作面推进至煤柱下方时,动压现象较明显,发生支架被压死的可能性较大。通过爆破煤柱,支架被压死的情况能得到一定缓解,发生顶板沿煤壁切落的压架事故的概率也降低了。

(a) 煤柱未爆破

(b) 煤柱已爆破

图5 3-1煤层顶板垂直应力分布曲线

4 结语

在理论分析的基础上,采用数值模拟方法对榆神府矿区房式采空区残留煤柱爆破与否对下煤层开采的覆岩运动规律的影响问题进行了深入研究,得出了如下结论:

(1) 在数值计算模型建立过程中,采用覆岩关键层位置判别理论公式确定出关键层层位,提高了模型块体单元的划分和赋值的准确性;在模拟结果处理中,合理布设观测线,解决了模拟结果严重失真问题,可大幅提高数值分析的可行性。

(2) 对工作面上方采空区内的残留煤柱进行爆破弱化后,煤柱及工作面围岩应力大幅降低,煤柱应力集中系数由2.2~2.4减小到1.1~1.3,削弱了对上覆岩层载荷传递的作用;采空区下开采时,顶板运动范围有所减小,顶板垂直应力相对降低。

(3) 工作面位于煤柱的正下方时,顶板垂直应力达到最大,易出现载荷集中造成支架压死现象。由于提前对上层残留煤柱进行爆破,使能量得到释放,能够有效防治动载矿压。

该研究结果对类似条件矿井安全开采的顶板控制具有一定的指导意义。

参考文献:

[1] 张俊英,李文,杨俊哲,等.神东矿区房采采空区安全隐患评估与治理技术[J].煤炭科学技术,2014,42(10):14-19.

[2] 李文,李健.资源整合煤矿采空区灾害特点及防治对策[J].煤矿安全,2015,46(7):179-181.

[3] 蓝航,陈东科,毛德兵.我国煤矿深部开采现状及灾害防治分析[J].煤炭科学技术,2016,44(1):39-46.

[4] 张孝福.浅埋近距离煤层群房柱采空区下支架合理支护强度确定[J].金属矿山,2014,43(12):53-56.

[5] 屠世浩,窦凤金,万志军,等.浅埋房柱式采空区下近距离煤层综采顶板控制技术[J].煤炭学报,2011,36(3):366-370.

[6] 解兴智.浅埋煤层房柱式采空区顶板-煤柱稳定性研究[J].煤炭科学技术,2014,42(7):1-4.

[7] 解兴智.浅埋煤层房柱式采空区下长壁开采矿压显现特征[J].煤炭学报,2012,37(6):898-902.

[8] 胡炳南.长壁重复开采岩层移动规律研究[J].煤炭科学技术,1999,27(11):43-45.

[9] 栾元重,李静涛,刘娜,等.重复开采上覆岩体与地移动规律研究[J].采矿与安全工程学报,2012,29(1):90-94.

[10] 康健,孙广义,董长吉.极近距离薄煤层同采工作面覆岩移动规律研究[J].采矿与安全工程学报,2010,27(1):51-56.

[11] 郭敏.近距离煤层群同采工作面合理错距研究[J].煤矿安全,2012,43(10):28-30.

[12] 侯多茂.近距离煤层开采时矿压显现规律[J].煤矿开采,2007,12(6):71-74.

[13] 许家林,钱鸣高,马文顶,等.岩层移动模拟研究中加载问题的探讨[J].中国矿业大学学报,2001,30(3):38-41.

[14] 陈晓祥,谢文兵,魏文政,等.岩层移动模拟研究中模型范围问题探讨[J].煤炭科学技术,2006,34(6):73-76.

[15] 高建良,靳晓敏,杨明.采空区顶板冒落数值模拟模型边界尺寸确定及冒落规律[J].河南理工大学学报(自然科学版),2013,32(6):677-680.

Research on stress evolution law of pillar blasting of overlying goaf on fully-mechanized mining face

TANG Shengli1, MENG Zhuanghan1, XU Shuanhai2, LIU Xiaoping2

(1.College of Geology and Environment, Xi'an University of Science and Technology, Xi'an 710054, China;2.CCTEG Xi'an Research Institute, Xi'an 710077, China)

Abstract:In order to solve problems of big roof pressure and hydraulic support crushed down on working face during lower coal seam mining, taking Hanjiawan Coal Mine as engineering background, stress evolution law and roof movement law before and after blasting of residual coal pillar were studied by UDEC simulation software from the viewpoint of interaction of coal pillars. The study results show that the upper pillar blasting before the lower coal seam mining can effectively eliminate the stress concentration of the surrounding rock; vertical stress of roof reaches the maximum and is easy to appear support crushed caused by load concentration when long wall working face locates directly below coal pillars. The study result has a certain guiding significance for roof control of mine safety mining in similar condition.

Key words:coal mining; overlying goaf; shallow depth coal seam; room mining goaf; stress evolution; roof movement; blasting coal pillar

文章编号:1671-251X(2017)03-0030-05

DOI:10.13272/j.issn.1671-251x.2017.03.007

收稿日期:2016-06-27;

修回日期:2016-11-18;责任编辑:张强。

基金项目:陕西省工业科技攻关项目(2016GY-161);中煤科工集团西安研究院有限公司重点基金项目(2015XAYZD16)。

作者简介:唐胜利(1963-),男,四川仁寿人,教授,硕士,主要从事钻探技术的研究与教学工作,E-mail:drilling@163.com。

中图分类号:TD325

文献标志码:A

网络出版:时间:2017-02-28 16:50

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170301.1514.007.html

唐胜利,孟庄涵,徐拴海,等.综采工作面过上覆房采区煤柱爆破应力演化规律研究[J].工矿自动化,2017,43(3):30-34.