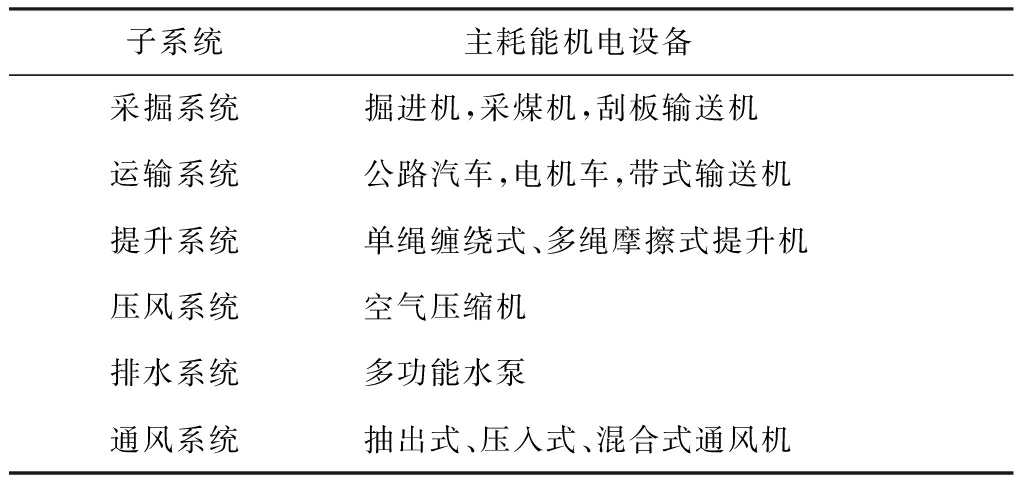

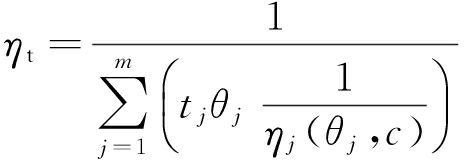

表1 矿山六大子系统主耗能机电设备

李敬兆, 高之翔, 杨大禹, 张晓明, 万露, 方泉

(安徽理工大学 电气与信息工程学院, 安徽 淮南 232001)

摘要:根据矿山大型机电设备能量耗散强度对矿山生产系统进行了分类,给出了各子系统的主耗能设备。根据某煤矿资料得出了矿山大型机电设备耗电量,总结了矿山大型机电设备能耗影响因素。详细推导了矿山大型机电设备能耗公式,并采用最佳平方逼近方法优化设备工作效率,根据优化结果计算机电设备能耗。介绍了基于物联网的矿山大型机电设备协同控制系统设计方案,并通过实例验证了基于效率优化的矿山大型机电设备协同控制方法可有效降低煤矿生产能耗。

关键词:矿山机电设备; 协同控制; 效率优化; 物联网

煤炭是全球最重要的能源之一,中国原煤产量占全世界总产量的40%,但能耗巨大。“十二五”规划纲要明确提出节能减排,加大了对煤矿的整治力度,煤矿行业节能减排工作取得了一定成效,但煤炭企业高投入、高消耗、低效率的粗放式发展模式令煤炭产业难以转型发展。目前国内外在煤矿设备协同控制领域主要运用变频、节能评估、模型预测、矿井改造等技术来实现煤矿节能。文献[1]对深部矿井冷却系统的变流量节能策略进行仿真,结果表明通过具体的人工干预,电能消耗可减少33%;文献[2]通过研究露天矿配电系统的电能质量与效率,提出通过添加额定电压较高的矿山环新机,可降低电弧闪光风险,能源效率提高9.55%;文献[3]研究了深部矿井通风与制冷的综合节能策略;文献[4]通过实施预装配和模块化,解决了矿山企业实施项目的安全、进度、效率和成本效益优化问题;文献[5]对通用机电设备的效率进行了优化研究;文献[6]从协调资源开采的角度提出"协同利用"采空区处理新技术,成功处理了空区隐患,实现了空区隐患资源的安全开采,同时大大降低了空区处理成本,节约了能源;文献[7]通过剖析煤炭企业的能源结构及能源消费,构建了具有煤矿企业特色的节能环保模式。上述研究主要针对煤矿单个设备或单个系统进行节能研究[8],未能从整个矿山大型机电设备一体化节能的角度进行综合研究。因此本文在矿山大型机电设备协同控制方面进行了探索和研究。

矿山系统复杂,设备众多。鉴于各系统中大型机电设备运行时存在能耗差异,根据能量耗散强度,将矿山系统分为采掘系统、运输系统、提升系统、压风系统、排水系统、通风系统六大子系统[9]。六大子系统中的主耗能机电设备见表1。

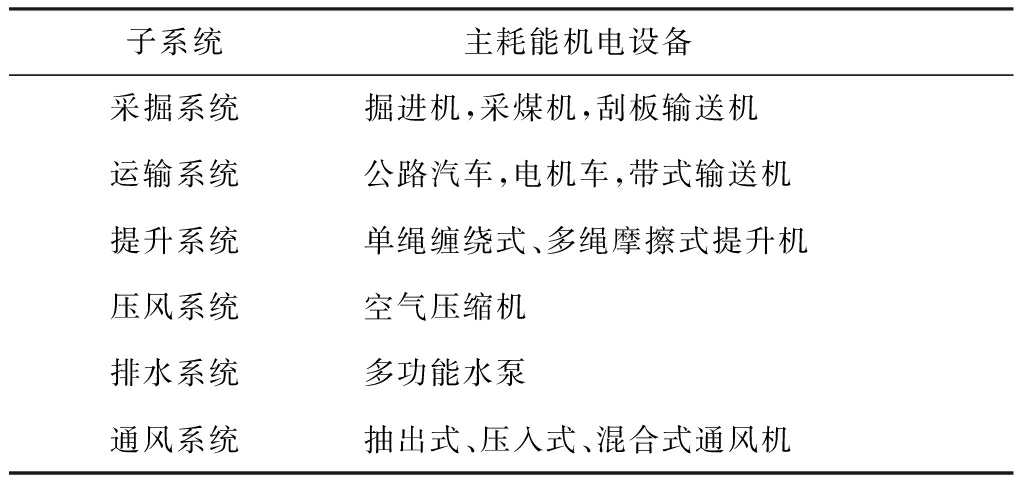

根据某煤矿统计资料,该矿2015年产煤总量为1 311 590.4 t,共消耗电能490 300.49万kW·h。其中,该矿井下采掘系统耗电12 380.13万kW·h,占总耗电量的25.25%;井下排水系统(包括1个中央泵房和3个水平泵房)的主排水泵耗电量为6 100.82万kW·h,占总耗电量的12.46%;通风机耗电量为6 260.72万kW·h,占总耗电量的12.78%;提升系统的2台主井提升机功率分别为1 250,2 200 kW,2台副井提升机功率分别为1 000,1 250 kW,主井提煤,副井提人下料,且均为立井提升,4台提升机耗电7 680.36万kW·h,占总耗电量的15.67%;井下运输系统耗电8 710.92万kW·h(带式输送机耗电7 840.73万kW·h,电机车耗电870.19万kW·h),占总耗电量的17.78%;压风系统共有6台空气压缩机,耗电7 870.54万kW·h,占总耗电量的16.06%。通过对资料进行综合分析,得出煤矿各子系统年耗电比例,如图1所示。

表1 矿山六大子系统主耗能机电设备

图1 煤矿六大子系统年耗电比例

煤矿生产系统环境复杂,影响大型机电设备能耗的因素主要包括自然环境、设备、生产管理和科学技术,如图2所示。本文主要研究矿山大型机电设备效率优化与协同控制,所以重点研究针对生产管理因素的设备管理方案和科学技术因素的各项技术方案。

从煤矿生产工艺与生产实际出发,矿山系统中采掘系统、运输系统、提升系统、排水系统、压风系统、通风系统中的设备处于并联做工方式,即这些设备一直处于“流水线式”工作状态[10-11]。将各系统要求的总流量et作为该系统的总负荷量,该系统中n台大型机电设备各承担负荷量ei(i=1,2,…,n),如带式输送机的ei可代表转矩,且只考虑设备做工的有效垂直高度、有效水平距离与设备本身机械损耗。根据设备实际能耗与实际工作效率之比等于总能耗,则设备总能耗为

(1)

图2 矿山大型机电设备能耗影响因素

式中:k为系统能耗系数;hi为各设备运输垂直高度;ηi为各设备工作效率函数;di为各设备运输水平距离;li为各设备自身机械损耗。

考虑到矿山系统中有多台设备协作运行,假设整个矿山系统共有m台大型机电设备,部分运行,部分停止,部分备用,则表征矿山所有大型机电设备总体能耗的能量函数为

(2)

式中:tj为矿山系统中第j台设备的工作状态,运行时tj=1,不运行时tj=0;φj为能量要素,随ej和hj作用方式的变化而变化。

矿山系统总负荷为

(3)

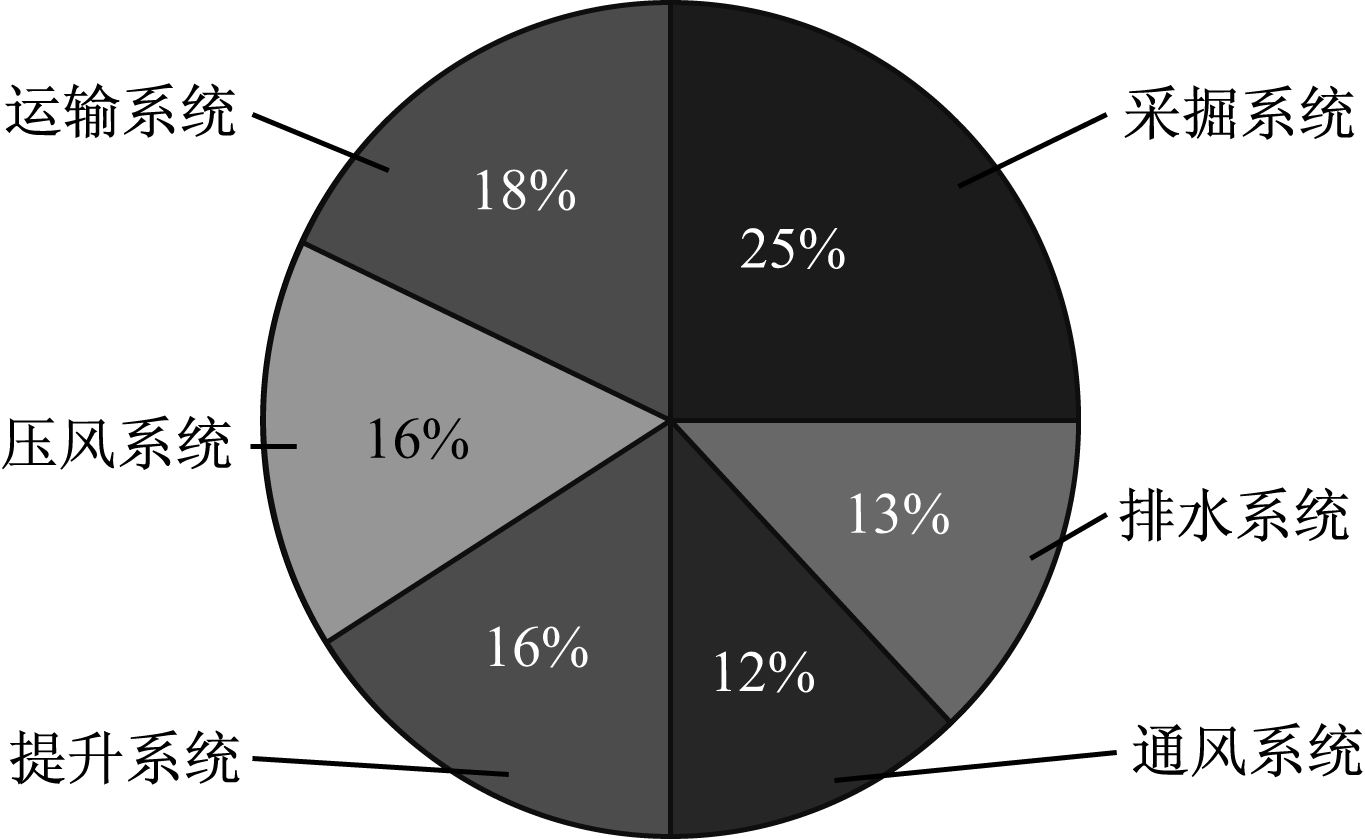

根据式(1)—式(3)得出矿山大型机电设备的系统总体效率为

(4)

式中θj为第j台设备的负荷率,如排水系统中共4台型号相同的水泵同时工作,则每台水泵负荷率相等,即θ1=θ2=θ3=θ4=0.25[12]。

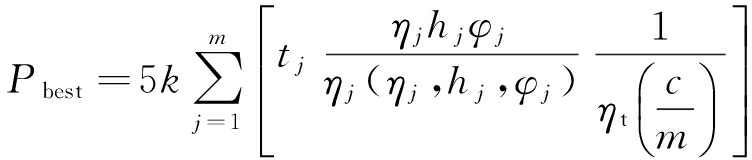

设求解系统设备运行最优负荷点的目标函数为

(5)

式中![]() 。

。

系统总体效率函数为

(6)

式中a0,a1,…,am为常数,一般由经验获得,且![]()

由于效率函数ηt(ηj)为二次凸函数,所以用求极值的方法推算得

(7)

(8)

(9)

由于a1+a2θjc>0,a1+a2(1-θj)c>0,则推算得η″t(ηj)=2a2<0,a2<0,a1>0,W″t>0。

如果矿山系统中大型机电设备运行台数m确定,即可推算出系统最优负荷率为

(10)

系统最优效率为

(11)

整体最优能耗为

(12)

所以在总负荷量一定的情况下,使每台设备都工作在或接近于最佳负荷量状态,较为节能。

矿山系统内部结构复杂,影响系统协同工作的因素众多,实际生产时难以做到矿山各子系统内大型机电设备全部工作在理想的最佳效率点。为解决该问题,采用最佳平方逼近方法求解系统最优效率的逼近函数,使矿山大型机电设备的实际工作效率尽可能接近理想值,由此计算出设备能耗。

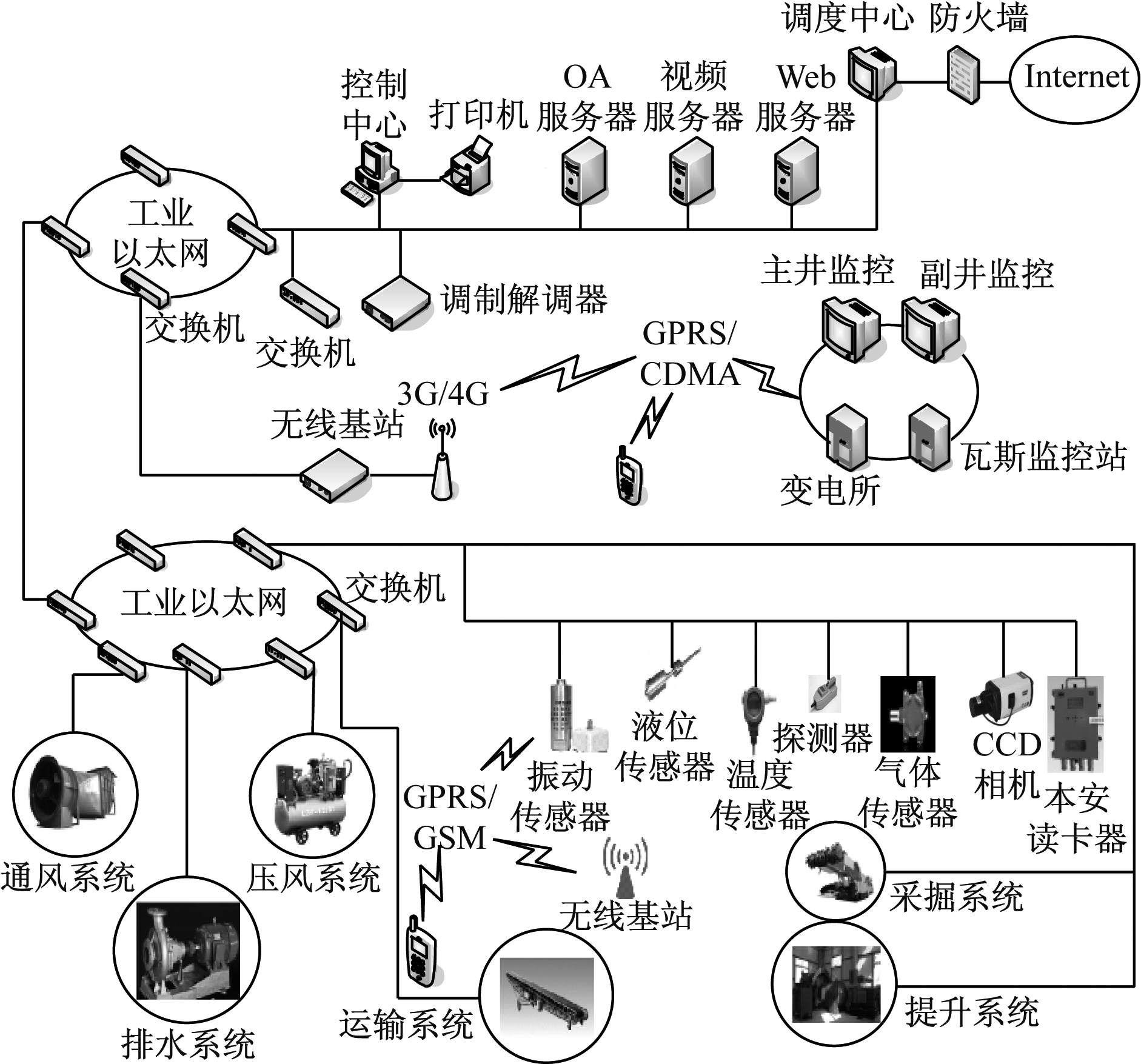

建立以物联网、数据融合为核心的矿山大型机电设备协同控制系统,其架构如图3所示。

图3 矿山大型机电设备协同控制系统架构

该系统的物联网感知层采用GYD60-Y2(A)型本安液压变送器对采煤机、掘进机和提升机的油箱油压进行检测;采用SBWR(Z)系列一体化温度变送器对采煤机与掘进机油箱、高速轴,带式输送机滚筒转轴,空压机就地控制箱面板的温度进行检测;使用CXF-103K型磁性吸附式传感器对水泵、提升机电动机的温度进行检测;使用GSG-4型速度传感器对带式输送机驱动滚筒转速进行检测;使用CZ400型电动机转速测量仪对所有大型机电设备的电动机转速进行检测;采用CYB-603S轮辐式称重传感器检测掘进机、刮板输送机、带式输送机的装运物料质量;使用CYB-24S型本安液位传感器对矿井涌水量进行检测;分别使用M300334型风压变送器与KGF2型智能风量传感器检测通风系统与压风系统的风量与风压;使用GBC1000型振动传感器对所有机电设备振动强度进行检测;使用SOIL倾角传感器对采煤机工作倾角与掘进机切割头倾角进行检测;使用GJC4型瓦斯传感器对各子系统中瓦斯浓度进行检测。所有传感器安装在设备的振动敏感点和离核心部位最近的关键点,且采用独立电源供电。选用S7-200 SMART PLC对检测信号进行采集,并读入内部数据区,通过PPI电缆与感知层进行高速通信,对各传感/变送器进行控制。

物联网传输层以防爆1 000 Mbit/s工业以太网为核心,以GPRS与WiFi为依托构成网络架构,通过SINAUT MICRO SC通信管理软件、MD720-3调制解调器、ANT794-4MR天线将PLC与网络连接。PLC将内部数据区数据通过WDC_SEND发送至调制解调器,调制解调器将接收的实时数据转为GPRS数据包,通过GPRS等转发至网络中心,网络供应商将数据发送至SINAUT MICRO SC服务器,SINAUT MICRO SC服务器将接收到的数据通过以太网、WiFi、GPRS等发送至应用层上位机。

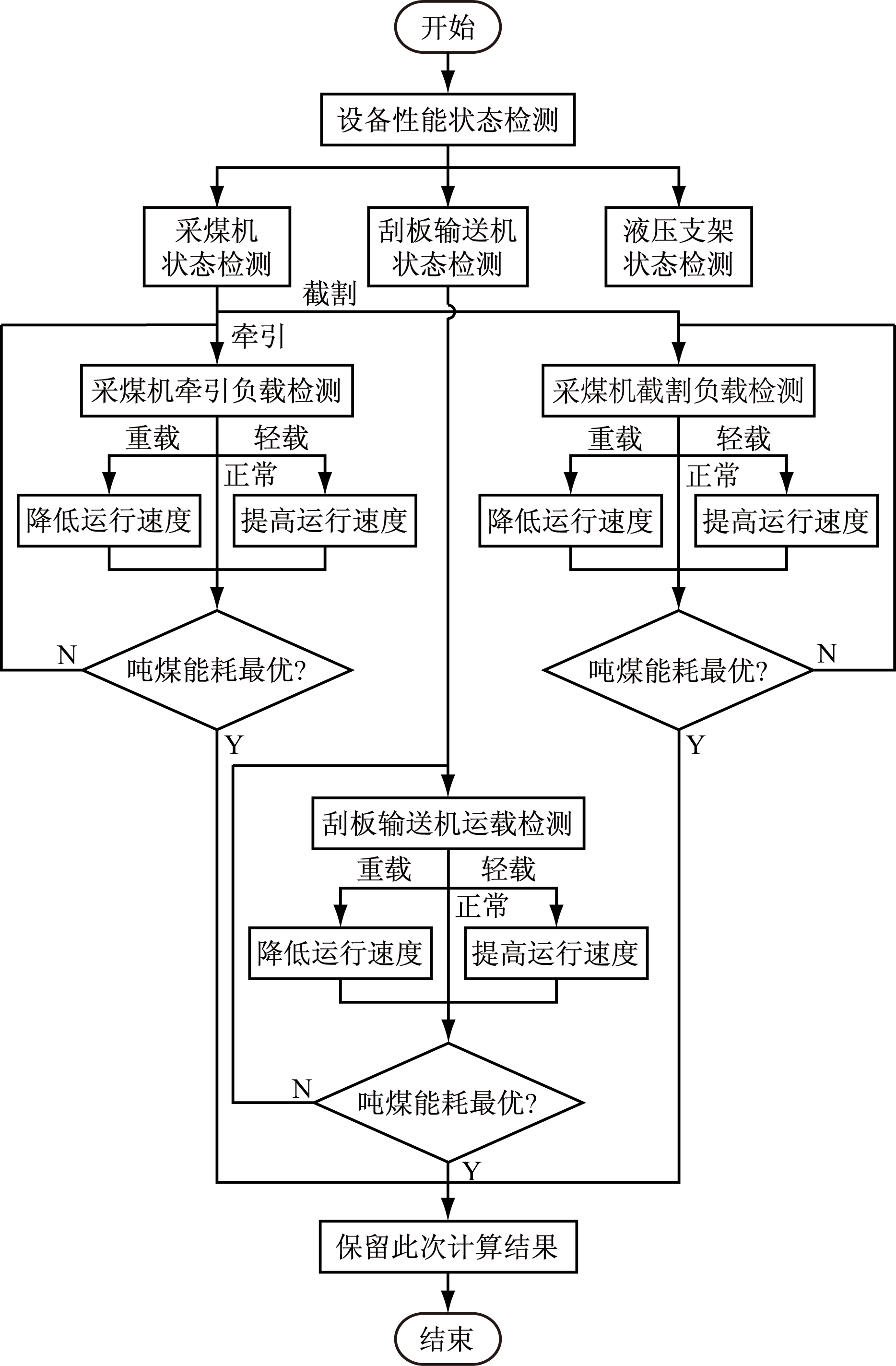

物联网应用层服务器与交换机连接,通过OPC接口读取感知层采集的机电设备数据。上位机使用组态软件将应用层分为数据分析、数据存储、预测控制三大模块;使用SQL Server对数据进行存储和管理,Matlab对数据进行深度分析,LabVIEW建立集GUI、资源调度、通信、底层平台于一体的控制平台。根据设备运行状态建立设备运行模式库,通过模式库的自学习对设备运行状态进行预测,对设备运行控制方案进行优化。选择上位机接收数据的峰值、有效值、峭度等作为设备运行模式库的统计特征参数,结合经验与大量统计数据设定最优吨煤能耗,实时调整设备工作状态,保持最优吨煤能耗范围内的工作状态,保证系统以更高效率、更低能耗运行。以采掘系统为例,构建采掘系统设备运行模式库,以系统内部设备运行速度、载重、吨煤能耗等为统计特征参数不断进行自学习,从而实现系统的优化运行。其内部协同工作架构如图4所示。

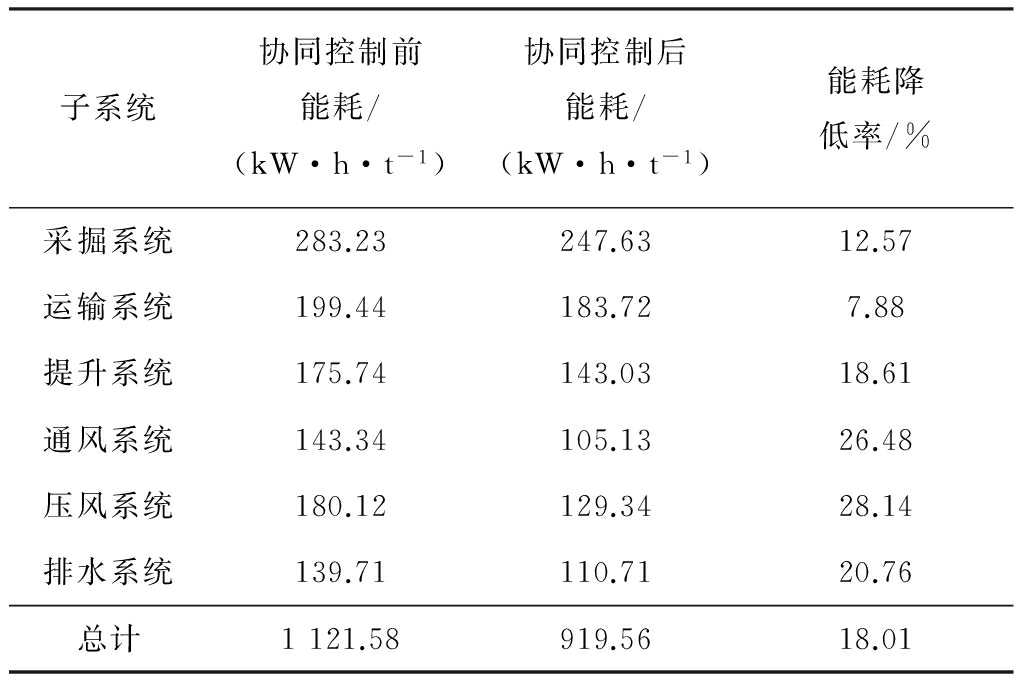

某煤矿配备3台MG150/375-W型采煤机,3套ZF3800/16/32型液压支架,3台SGZ830/630型刮板输送机,3台SZZ830/315型转载机,2台PCM200型破碎机,3台DTⅡ(A)型带式输送机,2台YB450S3-4型带式输送机,1台SSJ1200/2×400型带式输送机,3辆JX60KY-9/900型电机车,3副JL-3型箕斗,2台2JK-2.5/20型提升机,3台G4-73-11型离心式通风机,3台5L-40/8型空压机,4台MD280-65×8型离心式水泵。协同控制前,该矿各子系统大型机电设备都遵守“最短时间完成任务原则”工作,如排水系统原有4台水泵,1台作为备用水泵,正常工作时,只同时开启2台水泵工作,每台水泵的输出功率为575 kW,且每台水泵每小时输出280 m3储水,将储水排至安全水位需要2 h。采用协同控制后,在水位安全范围内,同时启动3台水泵排水,每台水泵输出功率为375 kW,每小时输出230 m3储水,将储水排至安全水位需要1.62 h,总功率消耗较优化前降低了20.76%,且减少了大型机电设备的频繁启动及水泵间的通信能耗。其他子系统采用相同的协同控制方法工作。该煤矿各子系统采用协同控制前后能耗对比见表2。

图4 采掘系统内部协同工作架构

表2 各子系统采用协同控制前后能耗对比

分析了矿山大型机电设备能耗影响因素,并运用设备效率优化、物联网等技术研究了矿山各子系统大型机电设备协同控制方法。实际应用表明,基于效率优化的矿山大型机电设备协同控制方法能够有效降低矿山系统的能耗。

参考文献:

[1] PLESSIS G E D, ARNDT D C, MATHEWS E H. The development and integrated simulation of a variable water flow energy saving strategy for deep-mine cooling systems[J]. Sustainable Energy Technologies & Assessments, 2015, 10:71-78.

[2] WIECHMANN E P, AQUEVEQUE P, MUNOZ L, et al. Energy quality and efficiency of an open pit mine distribution system: an improvement[C]//Industry Application Society Annual Meeting, Vancouver, 2014:401-413.

[3] SCHUTTE A J, KLEINGELD M, VAN D Z L. An integrated energy efficiency strategy for deep mine ventilation and refrigeration[C]// IEEE International Conference on Industrial and Commercial Use of Energy, Cape Town,2014:1-9.

[4] WARREN J C, SHAHROOZI S. Optimizing safety and efficiency in the mining industry[C]// IEEE Industry Applications Society Annual Meeting,Palo Alto,2010:1-6.

[5] 时珏.基于物联网的矿井机电设备状态监测关键技术研究[D].太原:太原理工大学,2013.

[6] 陈庆发,周科平,古德生,等.采空区协同利用机制[J].中南大学学报(自然科学版),2012,43(3):297-303.

[7] 尚金成,张立庆.电力节能减排与资源优化配置技术的研究与应用[J].电网技术,2007,31(22):58-63.

[8] 王青.煤矿企业节能降耗管理的探讨与思考[J].中国煤炭工业,2015(7):74-75.

[9] 张小英.煤矿供电及主要耗能设备的节能与降耗探讨[J].工程技术:全文版,2016(12):211.

[10] 疏礼春,殷大发,陈小林.煤流运输协同控制系统在煤矿的应用[J].煤矿安全,2015,46(6):118-121.

[11] 周信.综采装备协同控制关键技术研究[D].徐州:中国矿业大学,2014.

[12] 金强.煤矿排水点设备效率优化改造的实践探索[J].能源技术与管理,2014,39(1):169-170.

Coordinative control of large-scale electromechanical equipment in mine

LI Jingzhao, GAO Zhixiang, YANG Dayu, ZHANG Xiaoming, WAN Lu, FANG Quan

(School of Electrical and Information Engineering, Anhui University of Science and Technology, Huainan 232001, China)

Abstract:Production system of mine was classified according to energy consumption intensity of large-scale electromechanical equipment and main energy consuming equipments of each subsystem were listed. Electricity consumption of large-scale electromechanical equipment in mine was gotten according to relevant information of a coal mine, and influence factors on energy consumption of the equipment were summarized. Formula of energy consumption of the equipment was derived in details, and working efficiency of the equipment was optimized by use of the best square approximation method for calculating energy consumption of the equipment according to the optimization results. A design scheme of coordinative control system of large-scale electromechanical equipment in mine based on Internet of things was introduced. The actual application shows that coordinative control method of large-scale electromechanical equipment in mine based on efficiency optimization can effectively reduce energy consumption of coal mine production.

Key words:electromechanical equipment in mine; coordinative control; efficiency optimization; Internet of things

文章编号:1671-251X(2017)03-0015-05

DOI:10.13272/j.issn.1671-251x.2017.03.004

收稿日期:2016-09-26;

修回日期:2017-01-15;责任编辑:李明。

基金项目:国家自然科学基金资助项目(61170060);安徽省学术与技术带头人学术科研活动资助项目(2015D046);安徽省高等学校优秀拔尖人才资助项目(gxbjZD2016044)。

作者简介:李敬兆(1964-),男,安徽淮南人,教授,博士,研究方向为物联网、嵌入式系统等,E-mail:767364843@qq.com。

中图分类号:TD63

文献标志码:A

网络出版:时间:2017-02-28 16:41

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170301.1509.004.html

李敬兆,高之翔,杨大禹,等.矿山大型机电设备协同控制[J].工矿自动化,2017,43(3):15-19.