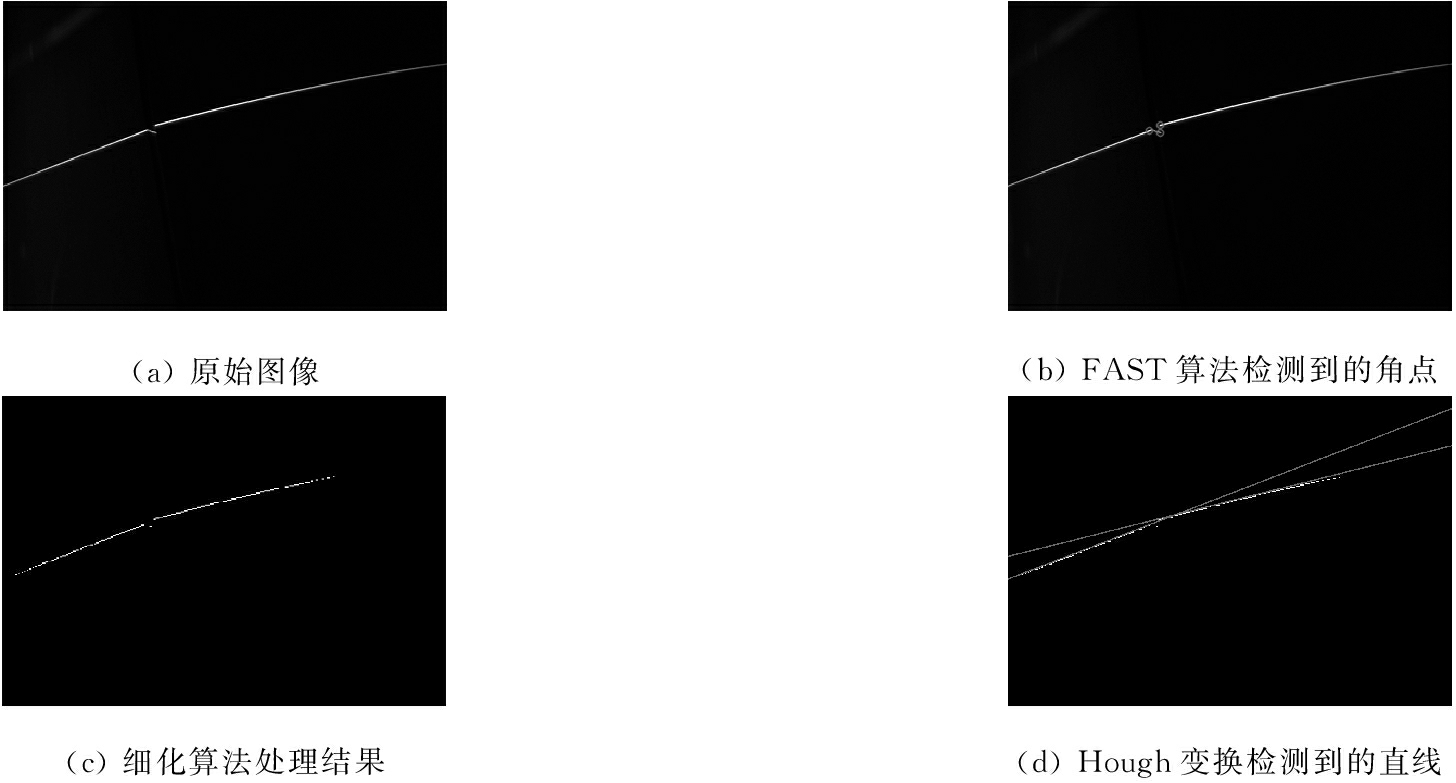

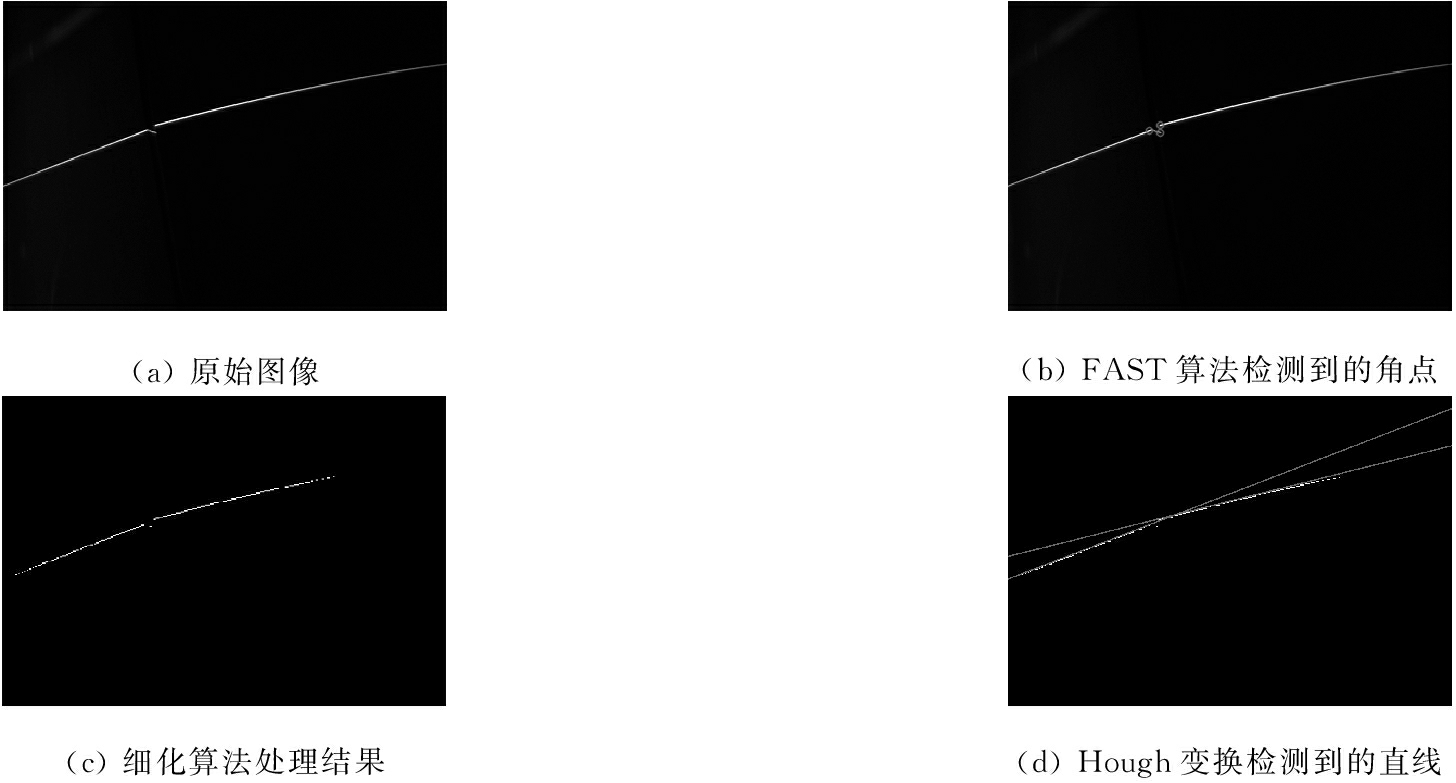

(a)原始图像(b)FAST算法检测到的角点(c)细化算法处理结果(d)Hough变换检测到的直线

刘伟力, 乔铁柱

(太原理工大学 山西省测控技术与新型传感器工程技术研究中心, 山西 太原 030024)

摘要:针对目前矿用输送带纵向撕裂检测方法灵敏度低及检测设备复杂、体积较大等问题,采用机器视觉法设计了一种矿用输送带纵向撕裂检测系统。该系统采用FAST角点检测算法及基于Hough变换的直线检测算法检测输送带纵向撕裂现象,并采用基于该检测方法的纵向撕裂检测无线传感器节点及速度传感器实现输送带纵向撕裂部位位置及长度检测。测试结果表明,对于长6 m、宽800 mm、运行速度为5 m/s的输送带,该系统每秒可处理46.3帧图像,检测准确率为96.24%。

关键词:矿用输送带; 纵向撕裂; 机器视觉; 无线传感器节点

矿用输送带纵向撕裂是煤矿重大事故之一,轻则造成输送带损坏,产生经济损失,重则整条输送带报废,甚至威胁工人人身安全。因此,有必要对输送带进行纵向撕裂检测。目前输送带纵向撕裂检测方法主要有力学法[1]、光电传感法[2]、电磁法[3]、X光法[4]、机器视觉法[5-6]等。力学法和光电传感法灵敏度较低,只有输送带完全撕裂、有煤落下时才会触发;电磁法需要在输送带中预埋线圈,对输送带强度产生影响;X光法设备复杂,对人体也可能产生影响。本文采取基于特征图像识别处理的机器视觉法实现矿用输送带纵向撕裂的在线检测。

在基于图像识别处理技术的输送带纵向撕裂检测研究中,参考文献[6]采用线阵相机配合高亮度光源拍摄输送带图像,使用图像分割等方式进行检测,不足之处是容易受到输送带表面灰尘的影响,且检测装置体积较大。本文采用激光线光源配合可见光CCD(Charge Coupled Device,电荷耦合元件)[6]进行图像采集,通过分析图像中激光线的形态实现纵向撕裂检测,避免了输送带表面灰尘可能带来的影响,将检测问题转换为激光线形态分析问题,提高了检测速度。根据上述检测方法,采用工业CCD与嵌入式GPU(Graphics Processing Unit,图像处理单元)平台设计了一种输送带纵向撕裂检测无线传感器节点,由嵌入式GPU平台完成图像处理。无线传感器节点采集的信息经本质安全型无线交换机发送至井下光纤环网,最终发送至上位机数据库进行保存,由此构建了一种矿用输送带纵向撕裂检测系统。

矿用输送带发生纵向撕裂时,由于托辊的支撑作用,输送带撕裂部位在垂直于运行方向上的曲率会发生明显变化。基于该特性,采用激光线光源照射输送带底部,输送带下表面形成一条垂直于输送带运行方向的激光线,在未撕裂部位,激光线近似呈直线;在纵向撕裂部位,激光线会出现弯折或断开,可检测到超过1条斜率不同的直线,同时也会检测到角点(即亮度快速变化的点或曲率达到最大值的点),如图1(a)所示。基于该特征,采用角点检测算法和直线检测算法对图像进行综合处理和分析。

图1 输送带发生纵向撕裂时输送带下表面激光线图像

FAST(Features from Accelerated Segment Test,分段加速测试特征点)角点检测算法[7-8]计算速度较快,因此采用该算法检测激光线的角点,进而判断激光线折断部位。图1(a)中激光线断开位置检测到3个角点,如图1(b)所示。

选用Hough变换[9-11]进行直线检测。由于激光线有一定宽度,在激光线的边缘可能检测出多条线,对判断是否发生输送带纵向撕裂造成干扰。为了避免该情况,在检测直线前,首先用细化算法[12]对二值图像进行处理,得到单一像素宽度的直线,如图1(c)所示,然后进行Hough变换,得到2条斜率不同的直线,如图1(d)所示。

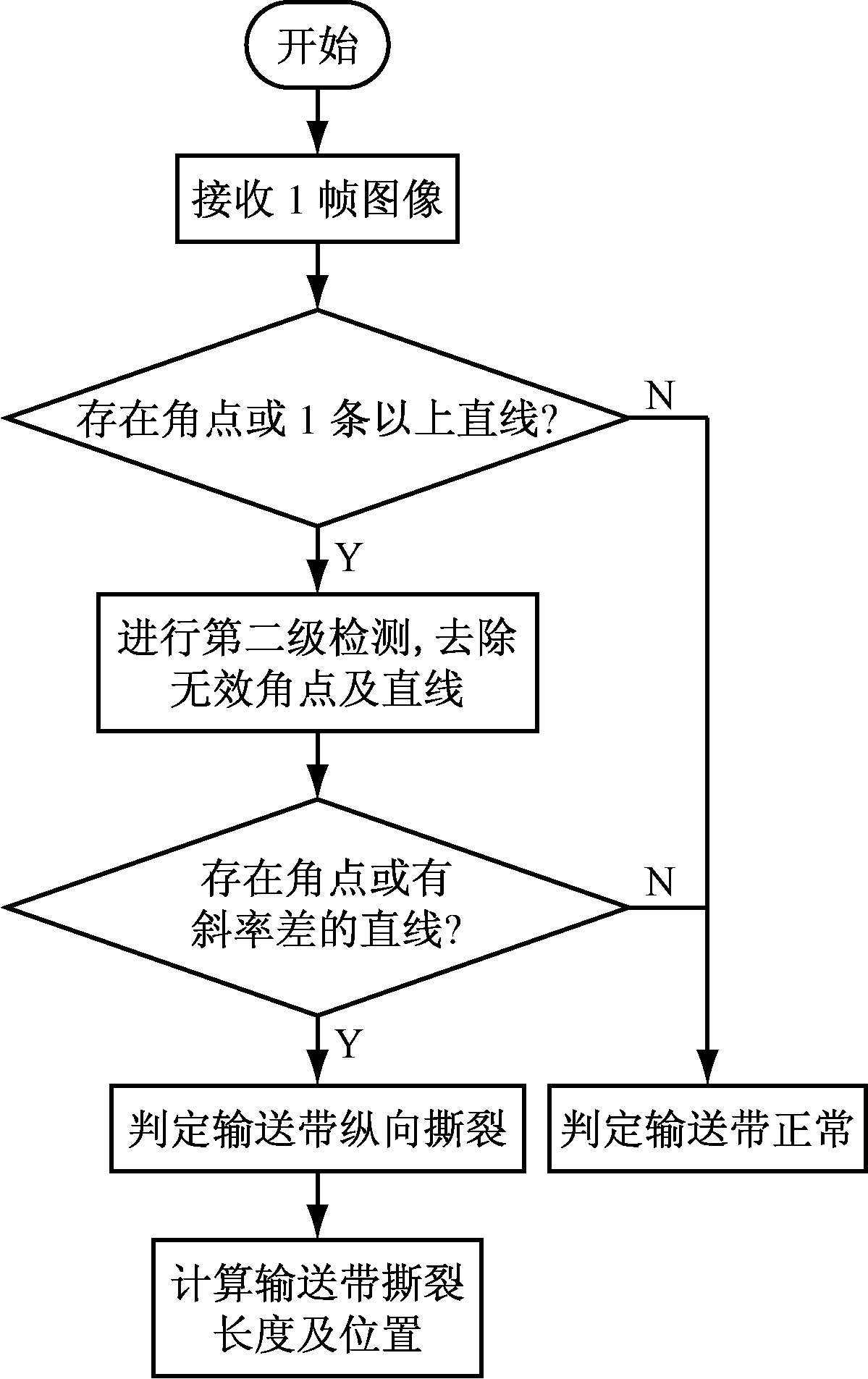

为了提高检测的准确性,设计了图像特征的两级检测。首先,若发现某一帧图像存在角点,或在细化算法处理后检测到超过1条直线,则初步判断存在输送带纵向撕裂现象,作为第一级检测。然后进行第二级检测,对检测到的角点和直线进行筛选。针对检测到的角点坐标,由于角点都应在至少1条直线上,排除所有不在任意一条直线上的无效角点,避免因噪点或其他原因造成的误检。同时计算检测到的直线的斜率,相同斜率的直线只算作1条有效直线,排除了同一直线偶然分段等情况造成的误检。经过上述筛选,如果仍存在角点或有斜率差的直线,即可最终判定为纵向撕裂。在每一级检测中,只有角点检测和直线检测同时判定为正常,系统才判定输送带正常,其余情况均判定为纵向撕裂,避免了单一算法漏检的情况,以及无效角点和直线干扰造成的误检情况。输送带纵向撕裂检测流程如图2所示。

图2 输送带纵向撕裂检测流程

基于矿用输送带纵向撕裂检测方法,设计了输送带纵向撕裂检测无线传感器节点[13]。该节点包含工业CCD、激光线光源、色标传感器和嵌入式GPU平台4个模块,其中嵌入式GPU平台包含无线传输模块。4个模块安装于带玻璃窗的防爆壳中,将天线引出。激光线光源与工业CCD在防爆壳内并排安装,且激光线照射到输送带下表面的区域在工业CCD视野范围内。

考虑到Hough变换需要较多的并行计算资源,同时无线传感器节点需满足较小体积要求,选用NVIDIA Jetson TK1嵌入式GPU平台,采用CUDA[14]结合OpenCV[15]技术进行检测运算。

采用色标传感器配合输送带下表面喷漆来实现输送带纵向撕裂部位定位功能。使用黄色油漆在输送带硫化头处喷涂圆形标记作为输送带原点,采用速度传感器检测输送带实时速度。色标传感器每次检测到输送带原点时归零计时器,通过检测到纵向撕裂部位与输送带原点的时间差与输送带实时速度,计算纵向撕裂部位相对于输送带原点的位置。无线传感器节点从每次检测到撕裂情形开始计时,到画面中撕裂情形消失停止计时,结合输送带实时速度来计算输送带纵向撕裂长度。

无线传感器节点通过无线交换机接入井下光纤环网,将检测结果发送至上位机数据库。

根据设计的输送带纵向撕裂检测无线传感器节点搭建了矿用输送带纵向撕裂检测系统。该系统包含无线传感器节点、速度传感器、光纤环网及上位机。无线传感器节点安装在输送带下方大架上,朝向输送带下表面。可根据实际情况在输送带易撕裂部位安装多个无线传感器节点。速度传感器安装在输送机滚筒上,用于测量输送带实时速度。

在实验室环境下对该系统进行性能测试,主要测试无线传感器节点对输送带纵向撕裂的检测效率和准确性。试验采用的输送带长6 m,宽800 mm,运行速度为5 m/s。设定系统每秒识别30帧图像。

无线传感器节点的工业CCD选用PointGrey CMLN-13S2M,分辨率设为640×480,通过计算每帧图像的平均处理时间得到检测效率。处理结果分为发生撕裂检测为撕裂、未发生撕裂检测为撕裂、发生撕裂检测为未撕裂、未发生撕裂检测为未撕裂。检测的准确率为正确检测次数与总检测次数的比值。为了验证两级检测设计的必要性,试验中将一级检测和两级检测的准确率通过上述方法分别计算得出。

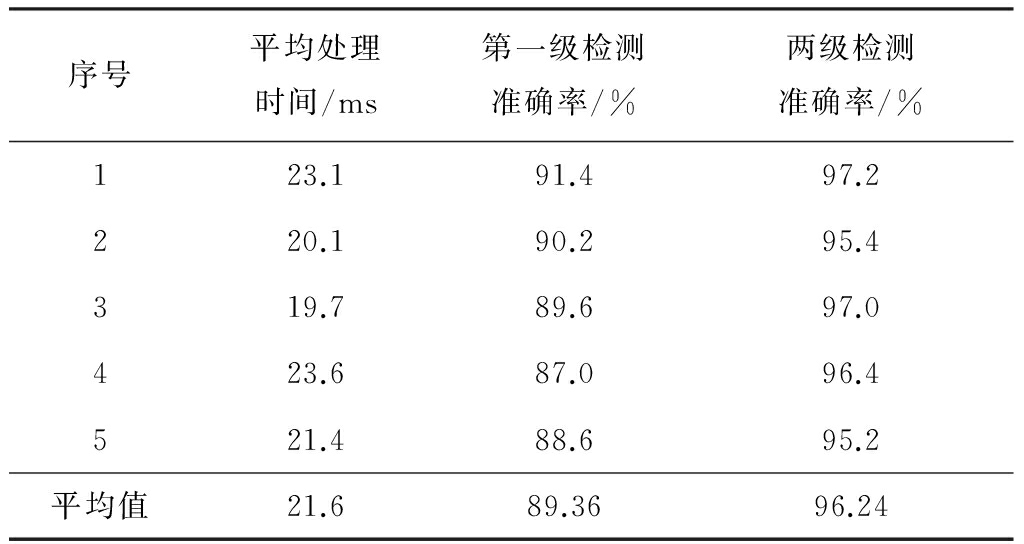

试验共进行5组,每组截取500帧图像,分别计算一级检测和两级检测的检测时间,取平均值,并将检测结果与实际情况进行对比,计算出只进行第一级检测与进行两级检测时的准确率。试验结果见表1。

表1 试验结果

从表1可看出,每帧图像的平均处理时间为21.6 ms,即每秒可处理46.3帧图像,大于设定的每秒处理30帧图像;采用两级检测的准确率为96.24%,较只采用第一级检测时的89.36%提高了6.88%。

矿用输送带纵向撕裂检测系统采用基于工业CCD与嵌入式GPU平台的纵向撕裂检测无线传感器节点,经测试能够实现每秒46.3帧的检测速度,两级检测准确率达96.24%,能够实现矿用输送带纵向撕裂现象的实时、快速、准确检测。

参考文献:

[1] FROMME C C, STAGER D J, PILARSKI T E, et al. Conveyor belt inspection system and method:US6988610[P].2006-01-24.

[2] 乔铁柱,赵永红,马俊超.新型输送带纵向撕裂在线监测系统的设计[J].煤炭科学技术, 2010, 38(2):55-57.

[3] 许洪强, 王广丰, 熊永超.钢绳芯输送带纵向撕裂监测系统[J].辽宁工程技术大学学报, 2005, 24(增刊1):224-226.

[4] GUAN Y, ZHANG J, SHANG Y, et al. Embedded sensor of forecast conveyer belt breaks[C]//The 5th International Conference on Fuzzy Systems and Knowledge Discovery, Jinan, 2008:617-621.

[5] YANG Y, MIAO C, LI X, et al. On-line conveyor belts inspection based on machine vision[J].Optik-International Journal for Light and Electron Optics, 2014, 125(19):5803-5807.

[6] 张春明.基于线激光辅助的皮带撕裂视觉检测技术研究[D].秦皇岛:燕山大学,2012.

[7] ROSTEN E, DRUMMOND T. Machine learning for high-speed corner detection[C]//European Conference on Computer Vision, Graz, 2006:430-443.

[8] ROSTEN E, PORTER R, DRUMMOND T. Faster and better: a machine learning approach to corner detection[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2008, 32(1):105-119.

[9] 王晓超,乔铁柱.基于Hough变换的输送带纵向撕裂检测方法[J].工矿自动化,2015,41(12):68-70.

[10] 曾文静,张铁栋,万磊,等.基于Hough变换的水下管道检测方法[J].仪器仪表学报,2012,33(1):76-84.

[11] 鲁昌华,韩静,刘春.基于hough变换的角度检测和特征识别[J].电子测量与仪器学报,2005,19(5):45-49.

[12] ZHANG T Y, SUEN C Y.A fast parallel algorithm for thinning digital patterns[J].Communications of the ACM, 1984, 27(3):236-239.

[13] 钱志鸿,王义君.面向物联网的无线传感器网络综述[J].电子与信息学报,2013,35(1):215-227.

[14] LEE T H, HWANG B H, YUN J H, et al.A road region extraction using OpenCV CUDA to advance the processing speed[J]. Journal of Digital Convergence, 2014, 12(6):231-236.

[15] MARENGONI M, STRINGHINI D.High level computer vision using OpenCV[C]// Sibgrapi Conference on Graphics, Patterns and Images-Tutorials, Alagoas, 2011:11-24.

LIU Weili, QIAO Tiezhu

(Engineering Research Center for Measuring and Controlling Technology and Advanced Transducers of Shanxi Province, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract:For problems of low sensitivity and complex detector with large volume of current longitudinal tearing detection methods of mine-used conveyor belts, a longitudinal tearing detection system of mine-used conveyor belt was designed by use of machine vision method. The system uses FAST corner detection algorithm and line detection algorithm based on Hough transform to detect longitudinal tearing phenomenon of conveyor belt, and adopts wireless sensor node for longitudinal tearing detection based on the proposed detection method and speed sensor to detect longitudinal tearing position and length of conveyor belt. The test result shows that the system can process 46.3 frames per second for a conveyor belt with length of 6 m, width of 800 mm and running speed of 5 m/s, and detection accuracy is 96.24%.

Key words:mine-used conveyor belt; longitudinal tearing; machine vision; wireless sensor node

文章编号:1671-251X(2017)02-0078-04

DOI:10.13272/j.issn.1671-251x.2017.02.017

收稿日期:2016-08-12;

修回日期:2016-12-16;责任编辑:李明。

基金项目:山西省自然科学基金资助项目(201601D011059)。

作者简介:刘伟力(1992-),男,山西晋城人,硕士研究生,研究方向为视觉检测、机器视觉、数据分析与软件开发,E-mail:dicklwl@sina.com。

中图分类号:TD634

文献标志码:A

网络出版:时间:2017-01-22 10:42

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20170122.1042.017.html

刘伟力,乔铁柱.矿用输送带纵向撕裂检测系统研究[J].工矿自动化,2017,43(2):78-81.