图1 带式输送机多点煤流量监测系统组成

经验交流

陈湘源

(榆林神华能源有限责任公司, 陕西 榆林 719000)

摘要:针对高带速、大运量矿用带式输送机煤炭瞬时流量难以实时准确测量的问题,设计了一种基于超声波的带式输送机多点煤流量监测系统,介绍了系统硬件、软件及煤流量检测算法设计。该系统利用超声波传感器和速度传感器获取带式输送机高速运行下的煤高、煤堆截面积、输送带速率等参数信息,并利用煤流量检测算法对数据进行拟合分析,计算出煤流量。测试结果表明,该系统能对输送带煤流量进行准确测量,测量精度达到91%。

关键词:带式输送机; 煤流量监测; 超声波传感器; 节能

带式输送机具有运输距离长、输送量大且连续、易于实现自动化控制和集中控制、构造相对简单等特点,在煤矿生产中得到了广泛的应用[1]。由于煤矿的特殊生产条件,带式输送机系统的运煤量是不均匀的,带式输送机煤炭瞬时流量难以实现准确测量。目前带式输送机均是满速运行,还没有有效的手段能实现根据负载调整电动机速度。在负载较轻或无负载时,带式输送机系统的高速运行对机械传动系统的磨损较为严重,缩短了设备使用寿命,同时造成电能的大量浪费[2]。

近年来,因变频技术具有调速平稳、瞬态稳定性高、节能等优势,国内外研究学者纷纷提出了基于输送带实时载荷的带式输送机变频调速控制方法。为了使输送机运行在最佳负荷状态,煤炭瞬时流量成为调节带式输送机运行速度的重要指标[3]。目前煤炭瞬时流量检测大多采用电子胶带秤、核子秤等接触方式测量,计量精度易受物料分布不均、断续等因素影响[4]。随着带式输送机向高带速、大运量方向发展,实时、准确的煤炭瞬时流量检测方法对保障带式输送机系统生产安全、节能,同时提高生产效率具有重要意义。

超声波技术是一种可高效率、高精度、实时测量被测物物理高度的技术,具有非接触测量、受煤炭纹理特征和煤尘阻挡影响较小等优点,在煤矿生产中得到广泛应用[5-7]。根据带式输送机煤炭瞬时流量测量实时、连续、准确要求,本文设计了一种基于超声波的带式输送机多点煤流量监测系统,利用嵌入式ARM技术控制超声波传感器和速度传感器获取带式输送机高速运行下的煤高、煤堆截面积、输送带运行速度等参数,并利用煤流量检测算法对数据进行拟合分析,计算出带式输送机煤炭瞬时流量。该系统具有测量精度高、实时性强和可靠性高的优点,可为带式输送机自适应节能控制技术提供实时、准确的数据来源。

基于超声波的带式输送机多点煤流量监测系统由传感器部分、嵌入式处理单元、井下环网部分、上位机系统4个部分组成,如图1所示。传感器部分由超声波传感器、速度传感器和温度传感器组成,分别用于采集输送带煤堆高度、输送带运行速度和现场温度。嵌入式处理单元核心为ARM处理器,用于控制外部传感器的读、发、收信号,并对信号进行拟合分析,实现网络传输。井下环网部分由网络总线和交换机组成。上位机系统用于实现与嵌入式处理单元的信息交互,对煤流量、输送带运行速度、现场温度等信息进行显示。分别在运输巷带式输送机、上仓带式输送机、主井带式输送机上安装基于超声波的煤流量监测装置,实时采集流经各监测点的输送带上煤堆高度动态数据和输送带速度数据,所有的传感器都由嵌入式处理单元控制,监测数据通过井下环网传输到上位机,实现实时数据显示、数据信息存储与共享。

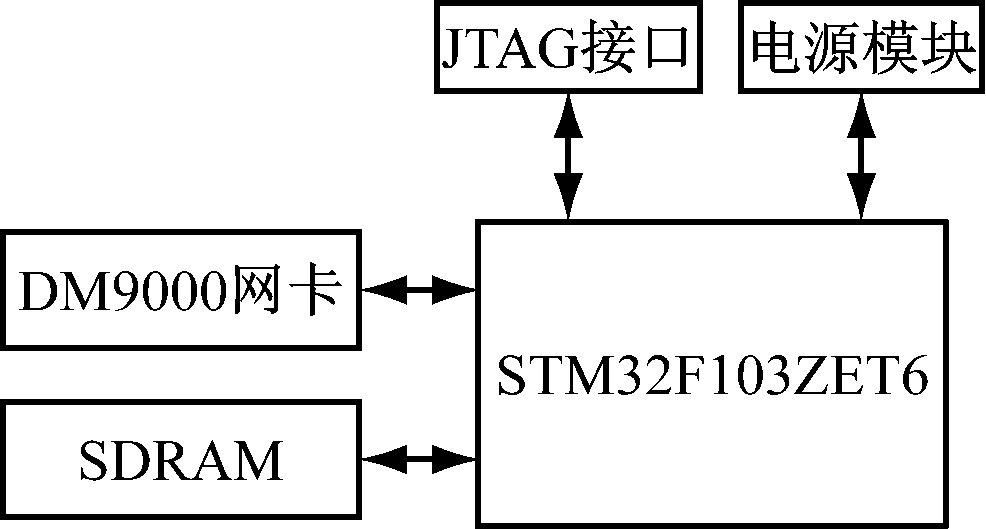

1.1 嵌入式处理单元硬件设计

带式输送机多点煤流量监测系统以ARM处理器STM32F103ZET6为核心,嵌入式处理单元由电源模块、DM9000网卡、SDRAM等组成,如图2所示。ARM处理器控制超声波传感器、速度传感器和温度传感器进行数据采集,把采集的信号通过集成的A/D、D/A接口进行信号转换并保存到SDRAM中,对数据进行拟合分析,通过计算得出输送带煤炭流量瞬时值,最后通过DM9000网卡把监测数据发送到上位机。

图1 带式输送机多点煤流量监测系统组成

图2 嵌入式处理单元硬件组成

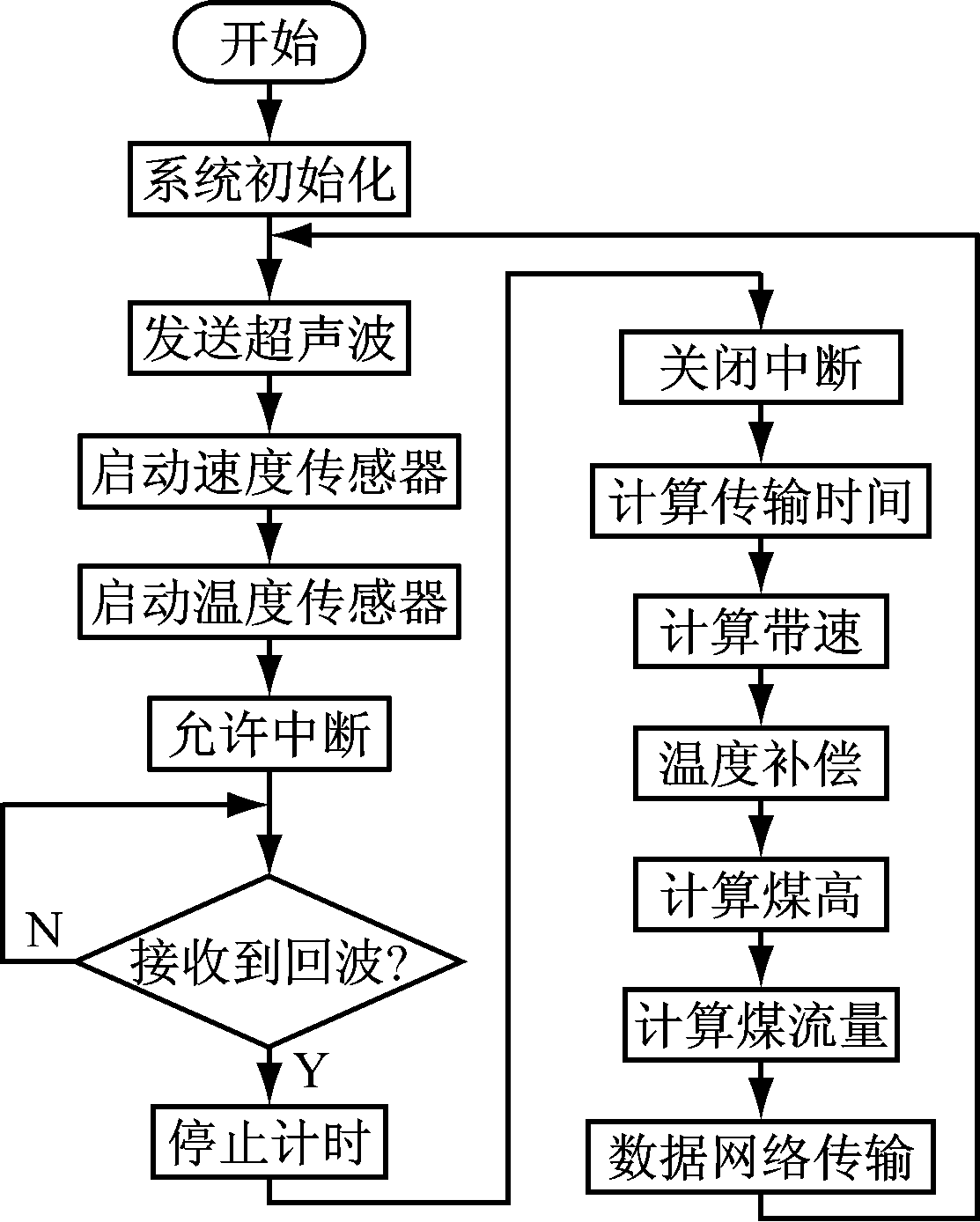

1.2 软件设计

系统软件主要完成对外部传感器的读、发、收信号的控制,并采用一定的算法对温度、速度、煤堆高度等数据进行拟合计算,得出输送带煤炭瞬时流量值,最后通过网卡把监测数据发送到上位机控制系统。超声波传感器向煤堆垂直发射超声波,ARM处理器同时开始计时,当超声波遇到障碍物反射回来,超声波传感器接收到反射的超声波时ARM处理器停止计时,根据超声波在空气中的传播速度v和传播时间t计算出发射点距离被测物的高度,进而结合超声波传感器安装高度、托辊长度、托辊夹角、输送带运行速度等参数,计算出实时煤流量。另外,超声波在空气的传播速度v受温度影响非常大,需要对v进行温度补偿。系统软件流程如图3所示。

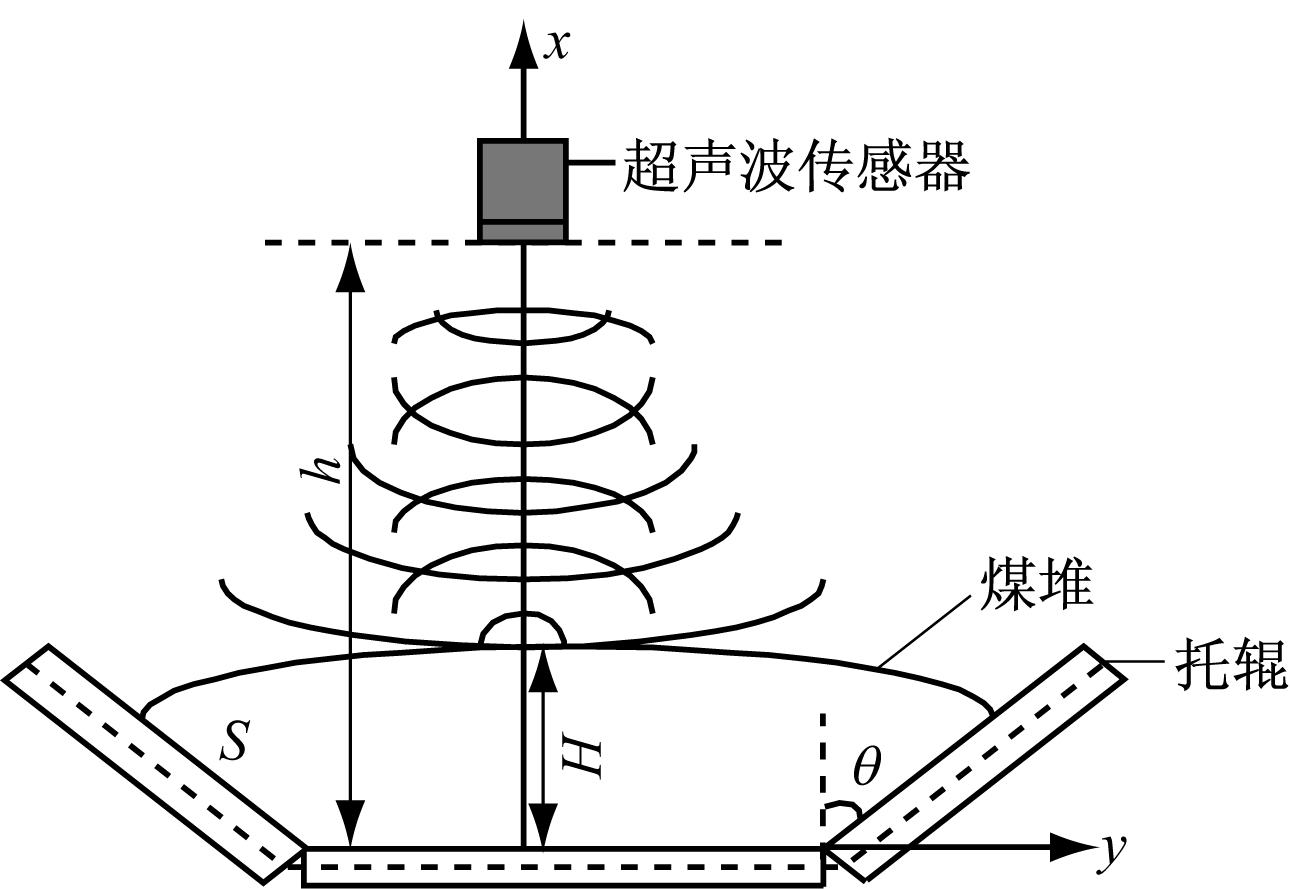

2.1 超声波传感器煤量测量原理

系统采用超声波传感器采集带式输送机在高速运行下的输送带上堆煤高度数据,融合速度传感器检测的实时带速信息,实现物料瞬时流量准确、高效计量。首先建立超声波检测煤流量二维坐标,如图4所示。超声波传感器垂直安装于距离输送带上方h处,在嵌入式处理终端的控制下,探头向输送带

图3 系统软件流程

上煤堆发射一束超声波脉冲,超声波被物体表面反射,部分反射回波由探头接收并转换为电信号,从超声波发射到重新被接收,其时间与探头至被测物体的距离成正比。嵌入式处理终端统计从发射到接收消耗的总时间,并根据已知的超声波传播速度计算出被测距离。

图4 超声波检测煤流量二维坐标

2.2 输送带煤炭瞬时流量检测算法

输送带煤炭瞬时流量检测原理是采用超声波原理测量煤堆高度,通过堆积角、托辊长度、托辊夹角等参数推算截面积,进而算出煤流量。

超声波在空气的传播速度计算公式为

v=331.5+0.607T

(1)

式中T为现场温度。

输送带上煤堆高H计算公式为

H=h-tv/2

(2)

式中:t为超声波从发射到接收经过的时间。

把输送带上煤堆截面积近似看为梯形,其截面积S计算公式为

S=(2L+2Htanθ)H/2

(3)

式中:L为托辊长度;θ为托辊夹角。

输送带瞬时煤流量M计算公式为

M=SVp

(4)

式中:V为输送带运行速度;p为煤的密度。

2.3 输送带上累计煤量的准确测算

输送带上的累计煤量由原有煤量和进入煤量组成,超声波传感器数据采集频率为10次/s,时间t内输送带上累计煤量N的计算公式为

N=N0+N1

(5)

式中:N0为原有煤量;N1为进入煤量。

(6)

时间t内输送带总煤量Q计算公式为

Q=N-N2

(7)

(8)

式中:N2为流出煤量;M1为输送带上瞬时流出的煤量。

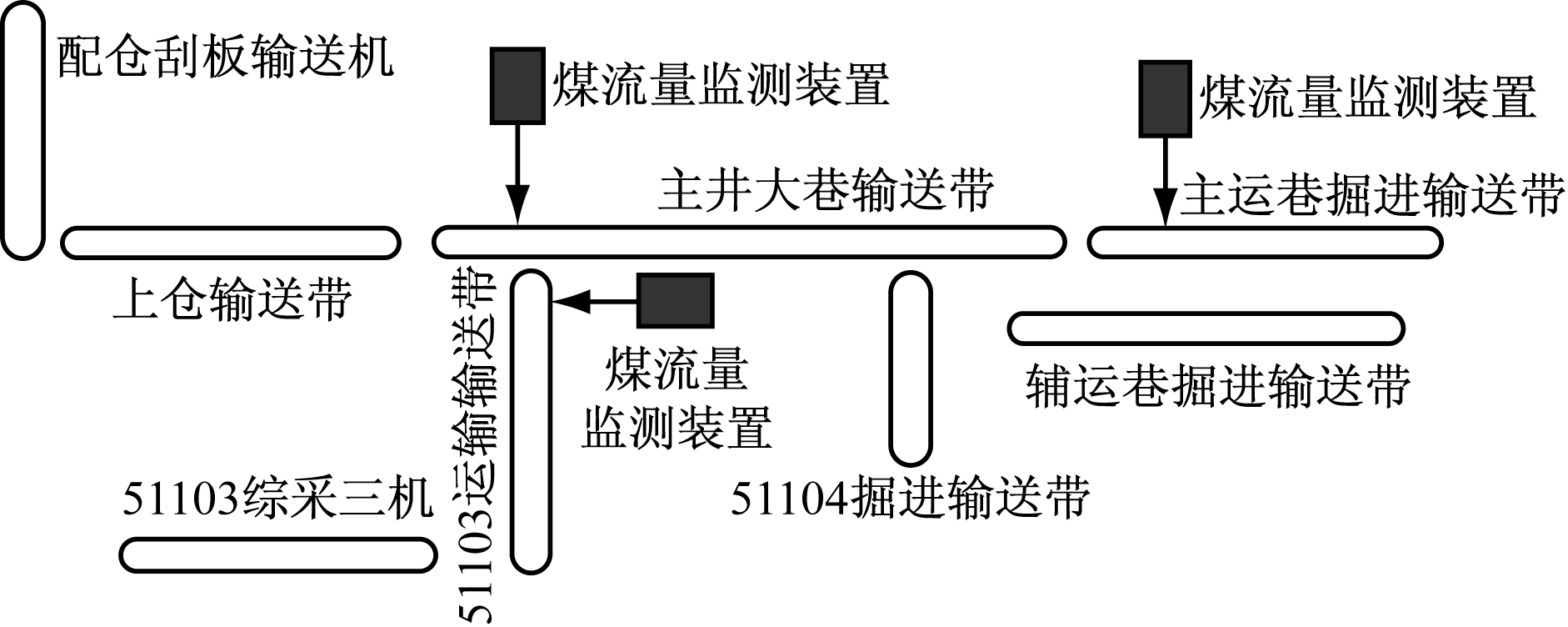

为了验证基于超声波的多点煤流量监测系统的可靠性,在郭家湾矿进行了系统功能测试。郭家湾矿采掘的煤炭先后经过运输巷输送带、掘进输送带、大巷输送带。分别在运输巷机头,主斜井带式输送机落煤点与主井口安装基于超声波的煤流量监测系统,用车拉2 t煤均匀铺撒在51103运输巷带式输送机上,然后启动主运系统,煤流量监测系统记录流过的煤量,最后把监测的煤量数据与实际煤量进行对比,以验证系统的可靠性。基于超声波的多点煤流量监测系统安装示意如图5所示。

图5 基于超声波的多点煤流量监测系统安装示意

利用传感器现场获得的数据,通过计算得出51103运输巷带式输送机机头煤流量监测系统采集的煤量为M2=2.176 t,主斜井带式输送机落煤点煤流量监控系统采集的煤量为M3=2.125 7 t,主井口煤流量监测装置采集的煤量为M4=2.22 t,检测精确度P=2/[(M2+M3+M4)/3]=91%。由上述数据可看出,基于超声波的多点煤流量监测系统能对煤流量进行准确检测。

基于超声波的带式输送机多点煤流量监测系统利用基于ARM的嵌入式处理单元控制超声波传感器和速度传感器获取煤高和输送带带速数据,结合堆积角、托辊长度、托辊夹角参数可计算出输送带煤流量。实际测试结果表明,该系统能对输送带实时煤流量进行准确检测,检测精度达到91%。该系统可为带式输送机自适应节能控制技术提供实时、准确的数据来源,对提高煤矿自动化水平,提高生产效率具有较大的应用价值。

参考文献:

[1] 李艳.基于LabView的带式输送机监测系统分析[D].淮南:安徽理工大学,2012.

[2] 范守俊,吴文明,岳洪涛,等.基于煤流量监测的带式输送机自动监控调速系统研究[C]∥第24届全国煤矿自动化与信息化学术会议暨第6届中国煤矿信息化与自动化高层论坛,太原,2014:102-110.

[3] 何仲波.带式输送机调速节能控制研究[J].神华科技,2013,11(2):91-93.

[4] 顾伟,褚建新,甘世红.煤炭码头输煤量的动态测量与误差分析[J].仪器仪表学报,2005,26(增刊1):589-590.

[5] 曾飞,吴青,初秀民,等.带式输送机物料瞬时流量激光测量方法[J].湖南大学学报,2015,42(2):40-46.

[6] 朗永平.东欢坨矿煤仓煤位监控系统的应用实践[J].水力采煤与管道运输,2015,14(1):40-42.

[7] 吴付祥,赵政,黄金星,等.非接触式的超声波流量检测技术研究[J].测控技术与仪器仪表,2014,40(6):82-85.

CHEN Xiangyuan

(Yulin Shenhua Energy Co., Ltd., Yulin 719000, China)

Abstract:In view of problem that it is difficult to accurately measure instantaneous coal flow of mine-used belt conveyor with high speed and large capacity, a multipoint coal flow monitoring system of belt conveyor based on ultrasonic was designed, design of hardware, software and coal flow detection algorithm of the system were introduced. The system uses ultrasonic sensor and speed sensor to obtain parameters information such as coal height, coal pile area and speed rate of belt under high speed running of belt conveyor, the data was fit and analyzed by coal flow detection algorithm, so as to calculate coal flow. The test results show that the system can accurately measure coal flow of belt conveyer, measurement accuracy is up to 91%.

Key words:belt conveyor; coal flow monitoring; ultrasonic sensor; energy saving

文章编号:1671-251X(2017)02-0075-04

DOI:10.13272/j.issn.1671-251x.2017.02.016

收稿日期:2016-09-26;

修回日期:2016-11-08;责任编辑:张强。

作者简介:陈湘源(1972-),男,内蒙古鄂尔多斯人,注册安全工程师,现主要从事信息自动化方面的管理工作,E-mail:11632002@shenhua.cc。

中图分类号:TD634

文献标志码:A

网络出版:时间:2017-01-22 10:41

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20170122.1041.016.html

陈湘源.基于超声波的带式输送机多点煤流量监测系统设计[J].工矿自动化,2017,43(2):75-78.