图1 煤矿安全监测监控类系统架构

王启峰1,2

(1.中煤科工集团常州研究院有限公司, 江苏 常州 213015;2.天地(常州)自动化股份有限公司, 江苏 常州 213015)

摘要:针对《煤矿安全监控系统升级改造技术方案(征求意见稿)》对多系统融合的要求,分析了煤矿多系统融合现状,提出了一种在采集控制层进行多系统井下融合的方案,详细介绍了一种井下融合分站的设计。该融合分站可根据多个系统现场设备的接口及通信协议情况,实现分站级融合、链路级融合、数据级融合3种融合方式。测试结果表明,该融合分站能够同时接入安全监控、人员定位、矿压监测、瓦斯抽放监测等系统,实现多个系统间的数据共享。

关键词:煤矿安全监控; 多系统融合; 融合分站; 分站级融合; 链路级融合; 数据级融合

目前,煤矿井下建设有安全监控系统、人员定位系统、辅助运输监控系统、矿压监测系统、矿井瓦斯抽放监测系统、矿井水文监测系统、矿井信息引导系统、粉尘监测系统、工业电视系统、IP广播系统、无线通信系统等[1],各系统并存且相互独立,由此带来成本、管理、数据共享等多方面的问题。国家煤矿安全监察局起草编制了《煤矿安全监控系统升级改造技术方案(征求意见稿)》,对煤矿安全监控系统提出了多系统融合的要求。本文通过分析目前煤矿安全监控多系统融合方法现状及存在的问题,提出一种在采集控制层进行多系统井下融合的方法,并通过试验验证了该方法能够实现多系统数据共享。

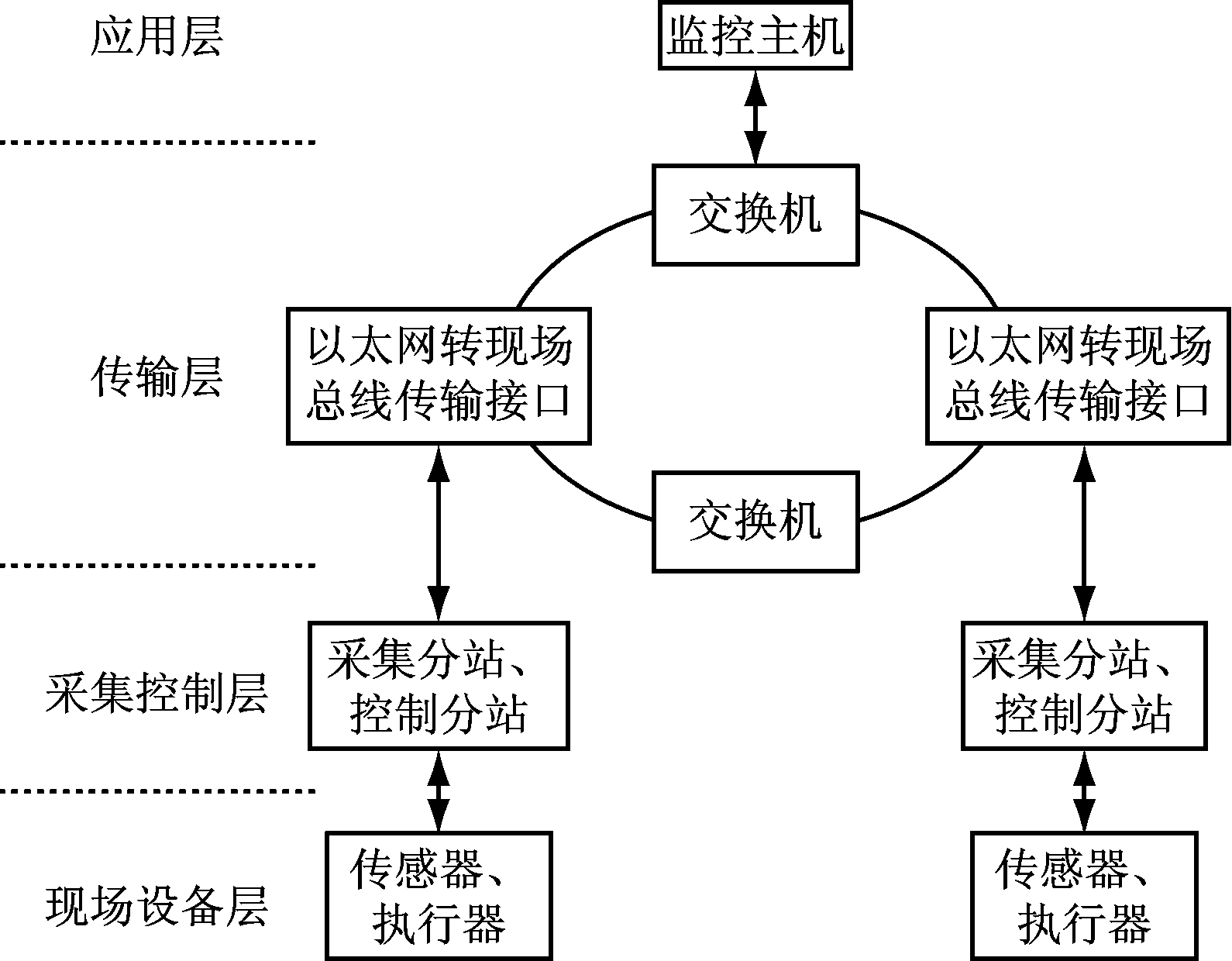

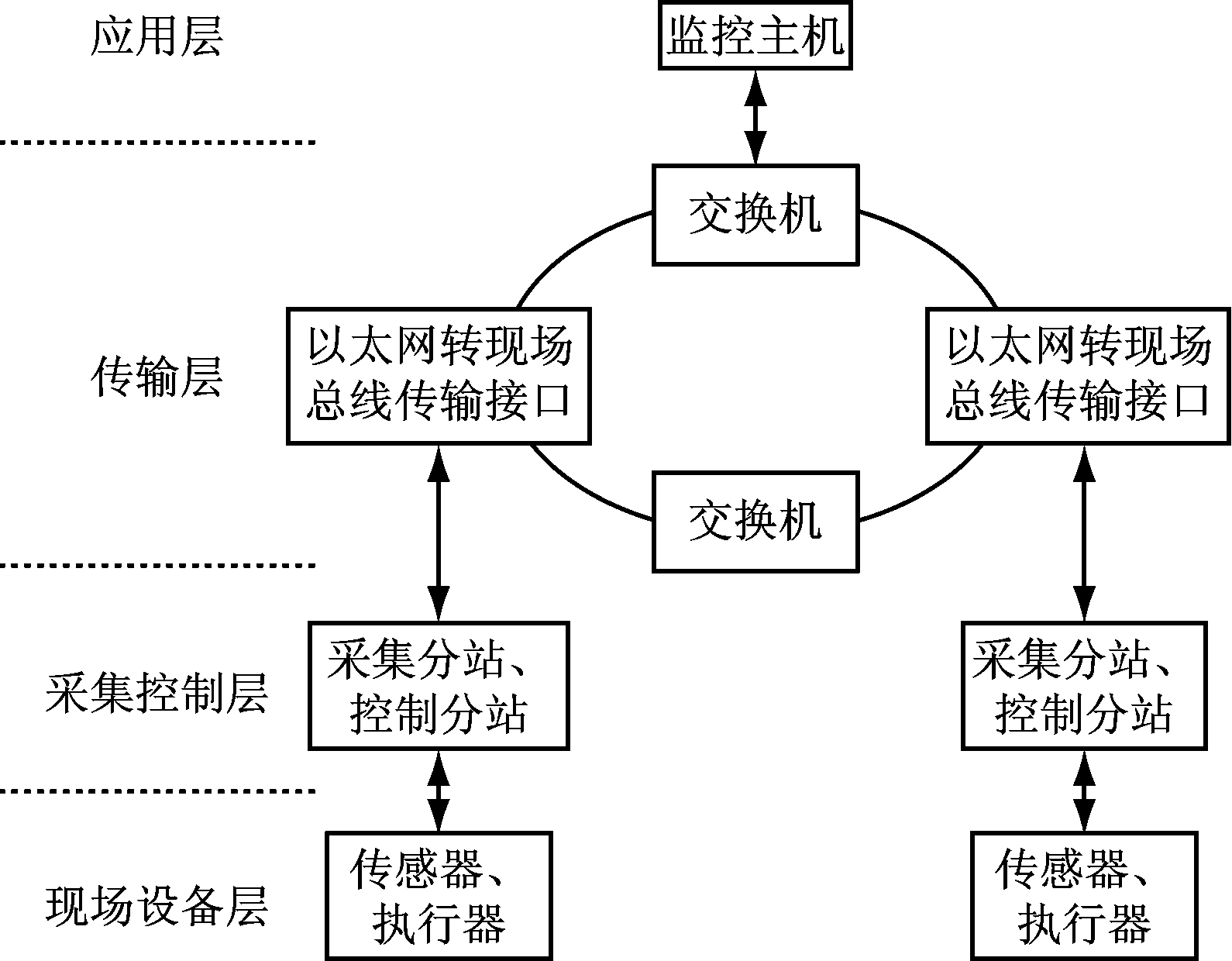

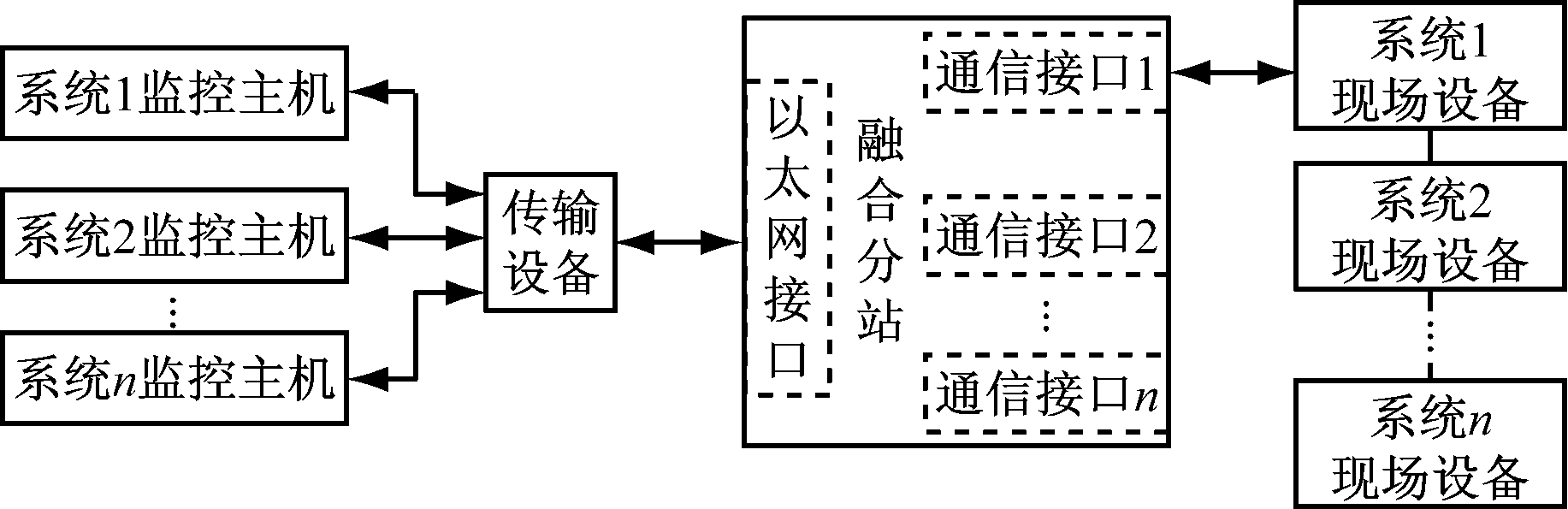

煤矿安全监测监控类系统大多采用4层架构[2],如图1所示,分别为地面监控主机的应用层,由交换机、光端机、以太网转现场总线传输接口等传输转换设备构成的传输层,由采集分站、控制分站等构成的采集控制层,由传感器、执行器构成的现场设备层。应用层和传输层之间基本采用以光纤为主的有线通信方式,传输层和采集控制层、采集控制层和现场设备层之间的传输方式包括传统的有线传输和接入方便的无线传输2种形式。

图1 煤矿安全监测监控类系统架构

目前煤矿安全监测监控类系统多以应用层融合为主[3],实现方式为开发多系统融合应用层软件,即系统融合软件。该软件通过统一或不同的协议获得各监测监控类系统的数据,对这些数据进行展示,或综合利用部分系统的数据进行分析,实现多系统融合,达到多系统数据共享的目的[4-5]。

另一种融合方式为传输层融合。煤矿井下所有系统采用同一个传输层,目前多为工业以太环网。多个监测监控类系统的监控主机均接入同一个环网,不同系统的采集控制设备接入相同或不同的传输设备中。不同系统仍采用各自系统主机、各自的采集控制设备及现场设备。“一网一站”、“综合分站”[6-9]提供了接口丰富的传输接口设备,但多个监测监控类系统仍需要相互独立的采集控制设备或采集控制板卡,以便接入各自系统的现场设备。

分析得出,应用层融合方式对于减少现场设备数量、降低系统建设成本、简化现场维护均没有太大意义,但是对系统数据的综合展示及一定程度的综合应用提供了一种可行方法。传输层融合方式在一定程度上减少了设备数量,但由于“一网一站”或“综合分站”的成本较高,导致其在不同安装地点的性价比可能会较原单一功能的采集控制设备更低,所以该方式对于降低系统的建设成本只存在一定可能性,同时由于采集、控制设备相互独立,数据的融合及共享仍然只能通过地面融合的方式实现。

为了降低建设成本、实现真正的井下系统本质上融合,开发了一款具有多种现场总线接口、无线传感网络接口、高速以太网接口,能够运行多种采集控制业务的融合分站。将该分站应用到系统建设中,根据使用场合选用不同的通信接口,就近接入不同系统的传感器、执行器,运行相应的采集控制业务。

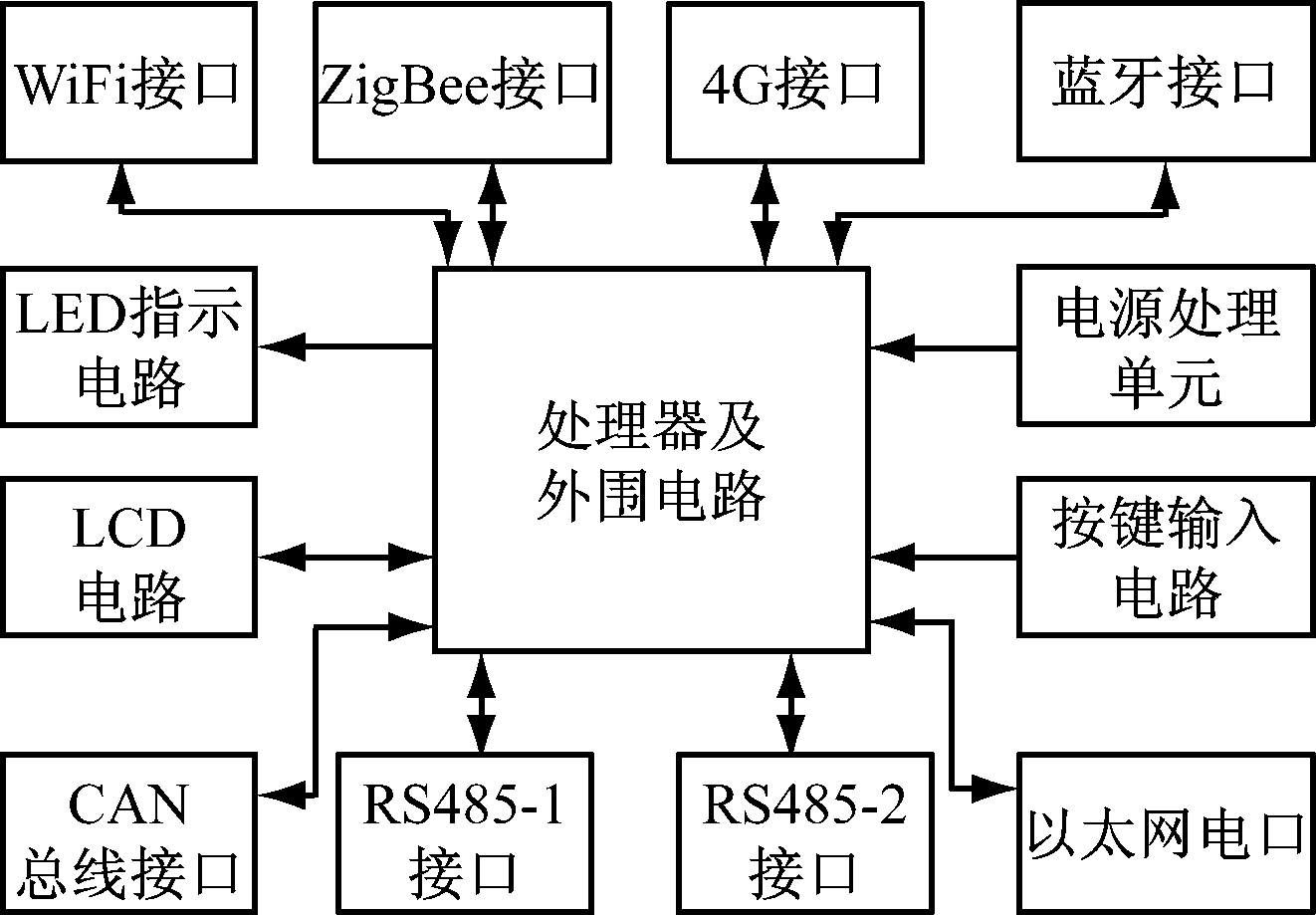

融合分站硬件电路主要包括处理器芯片及外围电路、网络接口、现场总线接口、电源处理单元、人机交互单元等,如图2所示。处理器芯片选用接口丰富、功耗低、价格相对较低的ARM Cortex M4系列芯片LPC4357FET256。由于融合分站需要对大量的配置数据及历史数据进行掉电不丢失存储,同时需要进行大量的过程运算,所以外围器件主要为Flash及RAM芯片。Flash选用大容量数据存储芯片K9F4G08U0D,RAM选用K4S56163LC。

图2 融合分站硬件组成

融合分站需要承载多种业务应用,进行多业务融合。分站本身有很多功能模块,具有多种接口,每种接口的协议、管理方式不同。在设计融合分站嵌入式软件时,既要考虑功能实现和效率,又要考虑模块化、可扩展性、可维护性、易用性等非功能性指标。因此,设计融合分站软件时采用以下方法[10-11],完成现场总线通信、以太网通信、系统融合模型构建、各系统业务处理、人机交互等任务:① 引入嵌入式实时操作系统RTX,将与硬件有关的驱动与具体应用隔开;② 按照应用层、系统层、设备访问层、硬件抽象层进行分层设计;③ 硬件驱动按照CMSIS(Cortex Microcontroller Software Interface Standard,Cortex微控制器软件接口标准)要求,根据逻辑设备进行划分,实现模块化。

根据多个系统现场传感器、执行器的接口及通信协议情况[12],融合分站可实现3种程度的系统融合:① 不同系统传感器、执行器占用独立物理链路,各系统数据相互独立,即分站级融合;② 不同系统传感器、执行器共用同一物理链路,各系统数据相互独立,即链路级融合;③ 不同系统传感器、执行器共用同一物理链路,各系统数据可共享,即数据级融合。

3.1 分站级融合

3.1.1 实现原理

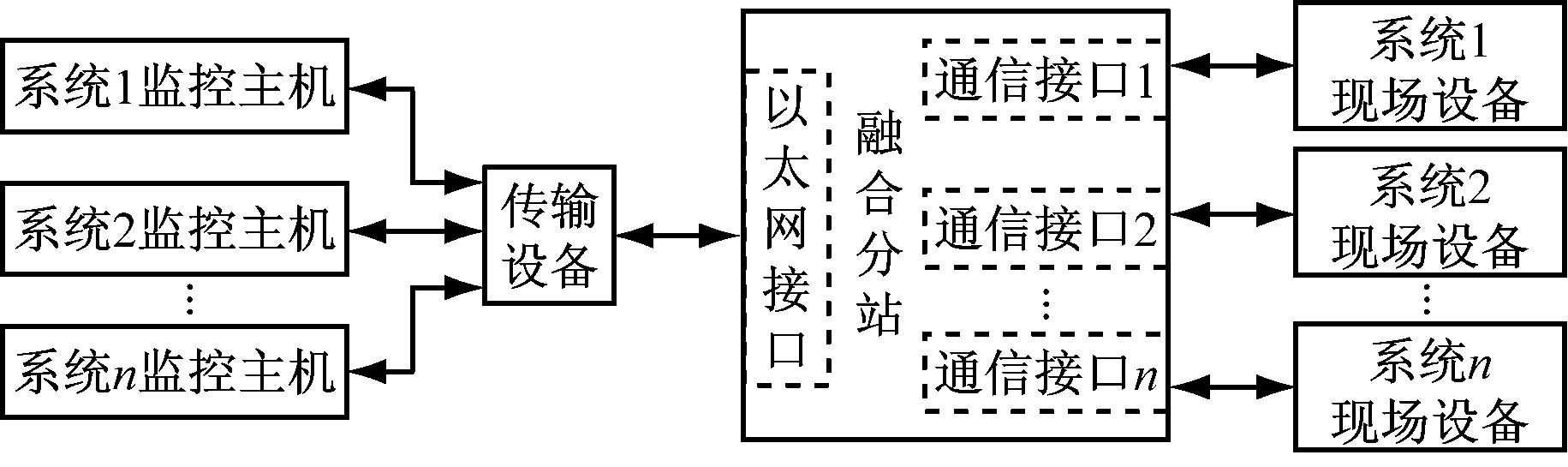

现场设备属于不同厂家,为了实现各自系统的功能及指标,采用不同的通信接口。可将不同系统的现场设备通过各自的物理链路接入融合分站不同的通信接口中,从而实现多系统分站级融合。分站级融合原理如图3所示。

图3 分站级融合原理

3.1.2 软件流程

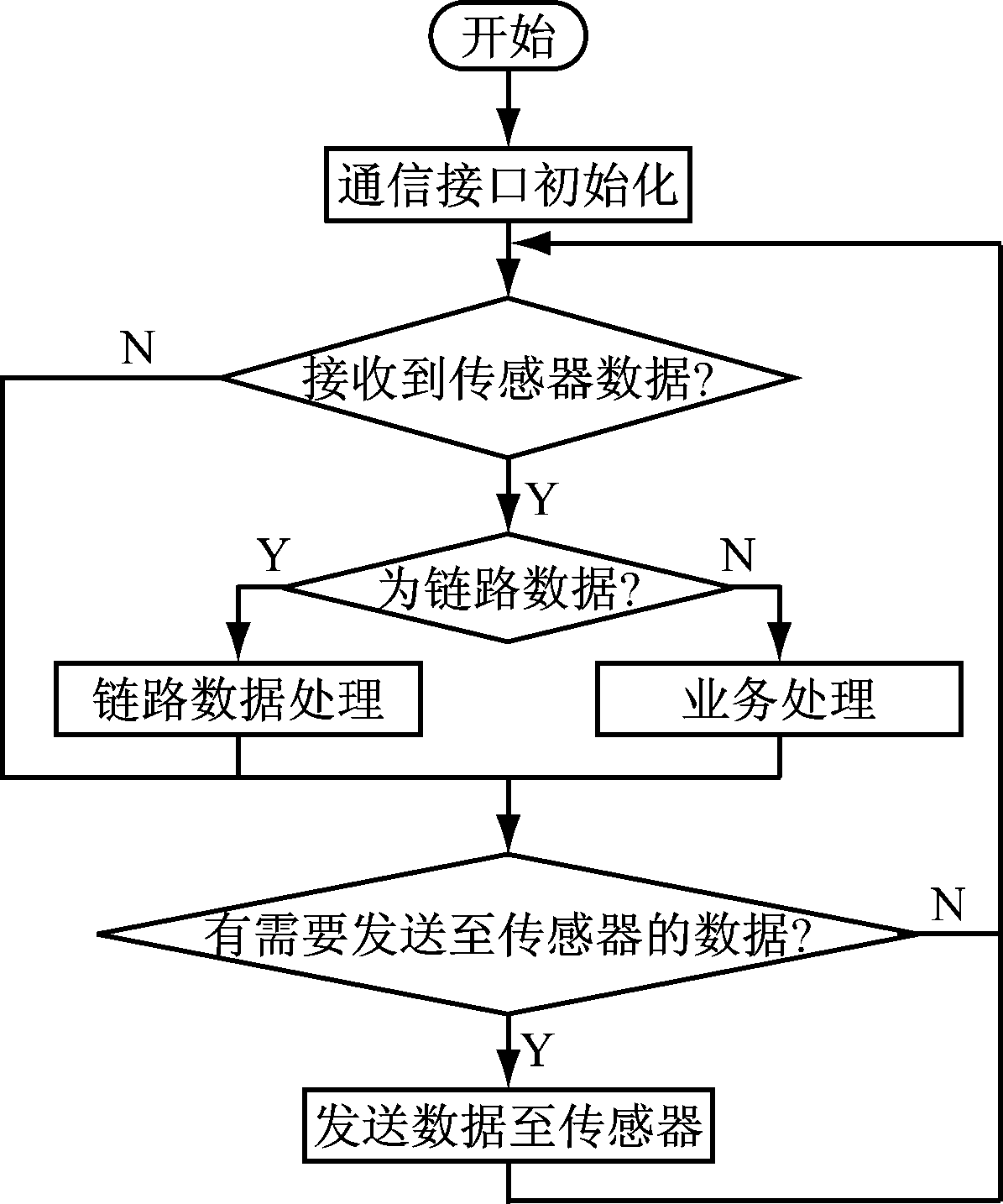

分站级融合中,融合分站软件主要完成通信接口配置、按照通信协议进行传感器数据收发、业务数据处理等任务。融合分站根据通信接口的配置,即各接口用于接入系统的情况,完成通信接口的初始化,将接收到的传感器数据送至业务处理应用,并完成数据发送,通过不同的接口完成多个系统的融合。分站级融合软件流程如图4所示。根据实际情况,融合分站的每个通信接口均有一个相同流程的数据处理程序。

3.2 链路级融合

3.2.1 实现原理

链路级融合原理如图5所示。现场设备采用相同的通信接口硬件、使用相同的通信协议时,可将不同系统的设备通过同一物理链路接入融合分站。不同系统中现场设备的数据经各系统的业务处理程序处理后,通过以太网接口发送至各自系统地面监控主机。相对于分站级融合,链路级融合方式减少了现场电缆、无线接口设备数量,降低了系统成本。

3.2.2 软件流程

链路级融合中,融合分站软件主要完成通信接口初始化、链路上所有系统传感器数据接收及数据属性判断、根据数据属性作相应处理、传感器数据发送等任务。融合分站完成通信接口初始化后,在接收到链路上的数据时,判断其为链路数据还是业务系统数据。如果为链路数据,按照链路协议作相应处理;如果为业务系统数据,根据传感器的系统属性将数据发送至系统对应的业务处理程序。之后融合分站根据链路或业务处理的结果,完成传感器数据发送,实现在1条链路上处理不同系统的传感器数据,即链路上多系统的融合。链路级融合软件流程如图6所示。

图4 分站级融合软件流程

图5 链路级融合原理

图6 链路级融合软件流程

3.3 数据级融合

3.3.1 实现原理

通常情况下,为了能够控制某些过程而需要监测井下某一区域的参数时,不同的系统会布置各自的传感器。当多个系统均需要该参数时,便会布置多个传感器,导致设备重复布置,增加建设及维护成本。若采用地面融合方法,当某一系统安装了该参数传感器后,其他系统可通过地面融合软件获得该参数,系统监控主机运用该参数得出过程控制逻辑结果,将控制数据通过传输层、采集控制层发送至现场执行器,完成现场过程控制。该方法可在减少设备的情况下实现数据共享,但增加了系统的任务量及传输层数据量,延长了控制时间。

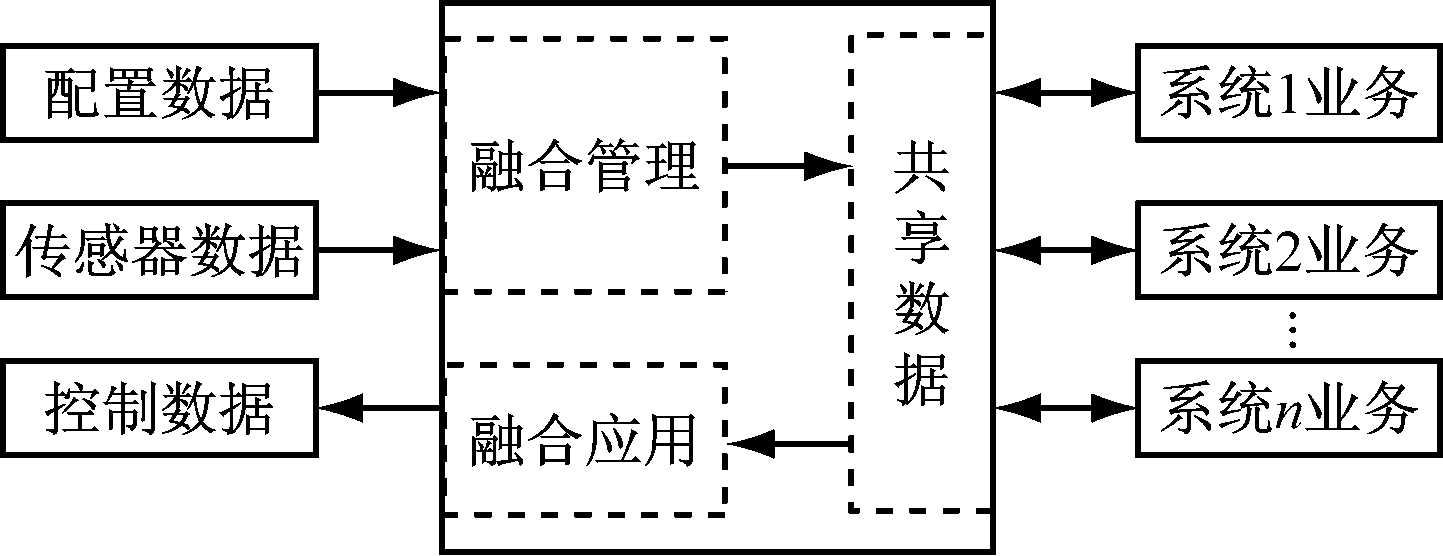

为了解决地面融合方法存在的问题,采用井下数据共享的融合方式,即数据级融合,将现场采集的数据在分站内运行的不同系统业务间作共享处理,提供共享数据的输入/输出接口,处理多个系统业务资源的申请,根据资源大小及资源类型,分配存储空间、存储类型等。该融合方式通过编制并运行融合应用,可根据现场需求,实现独立于各系统业务之外的综合数据应用。数据级融合原理如图7所示。

图7 数据级融合原理

3.3.2 软件流程

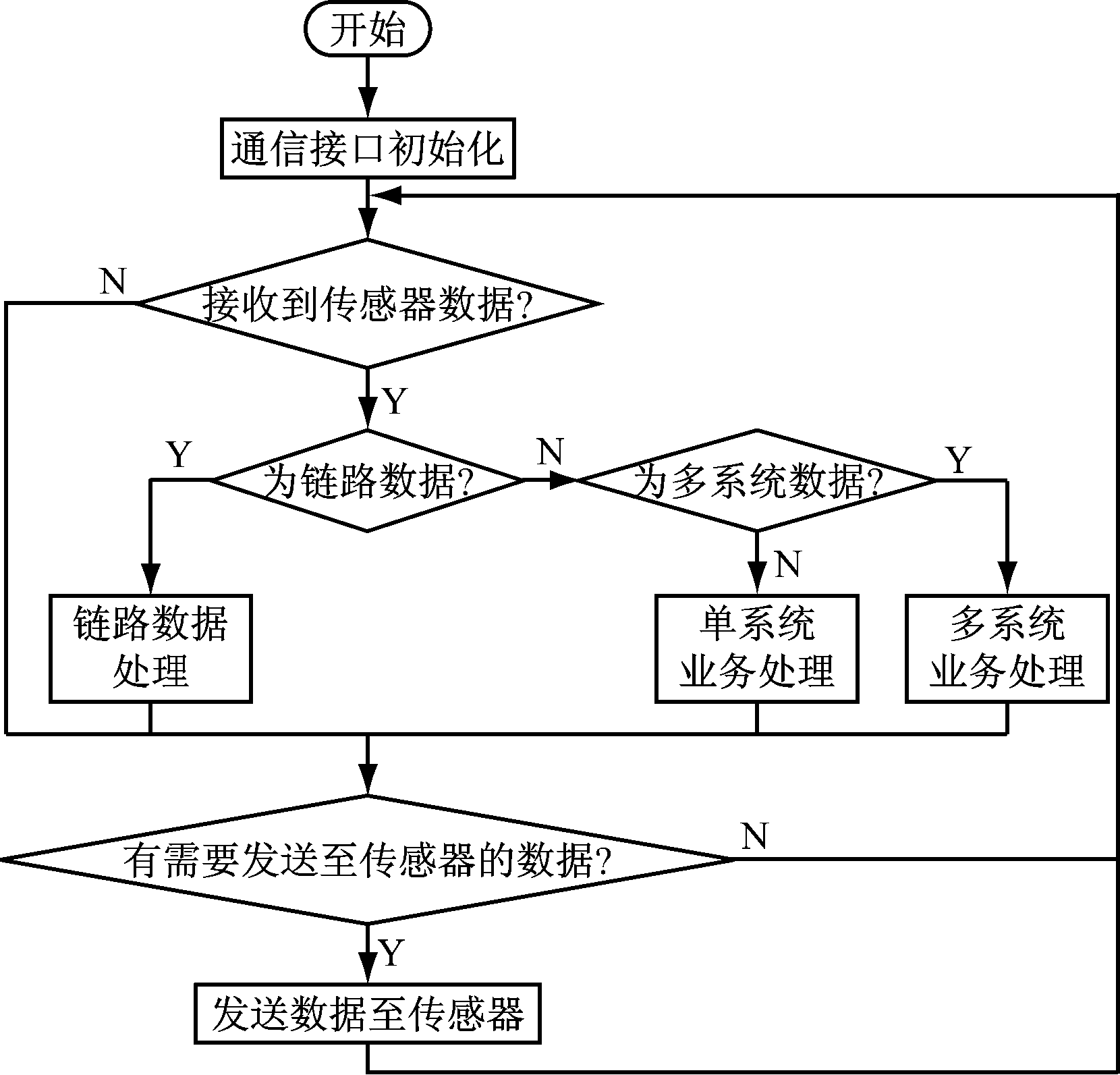

数据级融合中,融合分站软件的主要任务与链路级融合时基本相同,不同之处是数据级融合时融合分站需要增加融合业务处理功能,即多系统共享数据处理功能。当融合分站接收到业务数据时,判断其是否为多系统共享数据,如果是则将数据传送至传感器所在系统业务,同时将数据传送至多系统共享业务,实现多系统间数据共享。数据级融合软件流程如图8所示。

融合分站具有丰富的有线、无线数据传输接口,高速网络传输接口,强大的数据处理能力,针对现场系统使用及设备布置情况,可采取不同的多系统融合方法,既提升了设备使用的灵活性,又实现了煤矿井下多个监测监控类系统的统一传输、各系统数据共享及融合,降低了系统建设及维护成本。融合分站已完成实验室环境下的测试,能够同时接入安全监控、人员定位、矿压监测、瓦斯抽放监测等系统,实现多个系统间的数据共享。

图8 数据级融合软件流程

参考文献:

[1] 杨通禄,高艳芬,贾明涛,等.论矿山安全避险“六大系统”在安全生产中的作用[J].采矿技术,2013(2):35-38.

[2] 孙占研,林长林.基于物联网的安全监测系统在鹿鸣尾矿库的应用[J].有色金属(矿山部分),2015,67(3):89-91.

[3] 仇磊,刘颜福.全矿井综合自动化系统的发展探析[J].机电信息,2013(9):172-173.

[4] 张冰倩.基于数据融合技术的煤矿安全监控系统研究[D].阜新:辽宁工程技术大学,2013.

[5] 彭泓.基于数据挖掘与信息融合的瓦斯灾害预测方法研究[D].北京:中国矿业大学,2013.

[6] 田大兵.多网合一信息集成系统在煤矿应用的设想[J].工矿自动化,2012,38(9):91-93.

[7] 严春.综合一体化分站在矿井的设计和应用[J].科技创新与应用,2016(25):96-97.

[8] 王海军,任泽.“一网一站”无线通信系统在煤矿的应用[J].工矿自动化,2015,41(4):106-108.

[9] 莫世英.浅谈“一网一站”无线通信系统在煤矿的应用[J].通讯世界,2016(7):62.

[10] 陈万桥,杜承烈,江南.操作系统实时性指标研究与测试结果分析[J].计算机软件,2014(1):109-112.

[11] 孙磊.嵌入式软件分层架构设计与实现[J].软件理论与方法,2014(6):14-15.

[12] 王胜辉.基于ARM和多传感器模糊数据融合的瓦斯监控系统的研究[D].阜新:辽宁工程技术大学,2011.

WANG Qifeng1,2

(1.CCTEG Changzhou Research Institute, Changzhou 213015, China;2.Tiandi (Changzhou) Automation Co., Ltd., Changzhou 213015, China)

Abstract:For multi-system fusion requirement inTechnologyschemesofupgradingofcoalminesafetymonitoringandcontrolsystem(exposuredraft), existing multi-system fusion condition of coal mine was analyzed, and an underground multi-system fusion scheme in collection control layer was proposed as well as an underground fusion substation. The fusion substation can realize three fusion modes including substation fusion, link fusion and data fusion according to interfaces and communication protocols of field devices in multi systems. The test result shows the fusion substation can access safety monitoring and control system, personnel location system, mine pressure monitoring system, gas drainage monitoring system and so on at the same time for data sharing.

Key words:coal mine safety monitoring and control; multi-system fusion; fusion substation; substation fusion; link fusion; data fusion

文章编号:1671-251X(2017)02-0007-04

DOI:10.13272/j.issn.1671-251x.2017.02.002

收稿日期:2016-12-12;

修回日期:2017-01-04;责任编辑:李明。

基金项目:中煤科工集团常州研究院有限公司技术研究项目(2016GY001)。

作者简介:王启峰(1982-),男,山东苍山人,工程师,硕士,现主要从事煤矿安全监控系统的研发工作,E-mail:wangqifeng0519@163.com。

中图分类号:TD76

文献标志码:A

网络出版:时间:2017-01-22 10:18

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20170122.1018.002.html

王启峰.煤矿安全监控多系统井下融合方法[J].工矿自动化,2017,43(2):7-10.